СПОСОБ КОНТРОЛЯ ВЕЩЕСТВЕННОГО СОСТАВА СЫПУЧИХ МАТЕРИАЛОВ В ПОТОКЕ

Вид РИД

Изобретение

Предлагаемый способ относится к технологии контроля вещественного состава сыпучих материалов, руды ядерно-физическими методами, в потоке, например, на конвейере.

Аналог. Известен способ контроля медно-никелевой руды на ленте конвейера гамма-гама методом (Большаков А.Ю., Товстенко Ю.Г., Чинский Е.Б., Елисеев Г.И. Опробование медно-никелевых руд на обогатительной фабрике гамма-гамма методом. В сб. Вопросы повышения показателей извлечения полезных ископаемых при разработке месторождений Кольского полуострова. Изд. КФАН СССР, Апатиты, 1972, стр. 117).

Блок детектирования (датчик) со сцинтилляционным детектором и источниками гамма-излучения размещают над поверхностью потока руды на конвейере. Проходящий слой мелкодробленой руды облучают сверху. Гамма-излучение, рассеянное рудой, регистрируют, а результаты контроля изменения интенсивности фиксируют на самопишущем приборе.

Калибровку проводят путем сопоставления результатов контроля интенсивности вторичного излучения от эталонных проб руды с результатами их химического анализа.

Недостаток способа: не обеспечена физическая защита источников от повреждения в случае опробования крупнодробленой руды, поэтому возможен контроль вещественного состава только мелкодробленой руды.

Прототип. Известен способ «Непрерывное опробование дробленой апатит нефелиновой руды на транспортерах обогатительной фабрики гамма-гамма методом». Большаков А.Ю., Близнюк Г.И., Ярославцев В.Ф. Обогащение руд. 1979, №6, с. 33-34.

Блок детектирования (датчик) со сцинтилляционным детектором и источниками гамма-излучения америций-241 размещают над рудой в специальной конструкции. Конструкция обеспечивает постоянство зазора датчик-поверхность руды, транспортируемой на конвейере.

Проходящий под датчиком слой руды на конвейере облучают сверху. Контролируют интенсивность рассеянного рудой гамма-излучения, а результаты изменения интенсивности фиксируют на самопишущем приборе.

Калибруют путем сопоставления результатов контроля и фиксации интенсивности вторичного излучения от эталонных проб руды с результатами их химического анализа.

Недостаток способа: можно контролировать вещественный состав только мелкодробленой руды. Не обеспечена физическая защита источников и датчика от повреждения крупнодробленой рудой. При контроле крупнодробленой руды неравномерность распределения мелких и крупных фракций в верхнем слое ведет к дополнительной погрешности результатов контроля. Требуется специальная геометрия расположения источников первичного гамма-излучения для компенсации переменного расстояния руда - датчик.

В предлагаемом способе облучают эталоны с известным вещественным составом и контролируемый сыпучий материал от внешнего гамма-источника, регистрируют вторичное, например, рассеянное гамма-излучение и сравнивают полученные результаты контроля интенсивности рассеянного гамма-излучения на исследуемом материале на бесконечной ленте с результатами контроля интенсивности вторичного гамма-излучения на эталонах и делают выводы о вещественном составе исследуемого сыпучего материала на бесконечной ленте, отличающийся тем, что сыпучий материал неизвестного вещественного состава или эталоны облучают сквозь материал бесконечной ленты конвейера, на которой транспортируют исследуемый материал и, сквозь материал бесконечной ленты контролируют вторичное, например, рассеянное гамма-излучение от бесконечной ленты, сыпучего материала неизвестного вещественного состава или эталонов, для чего источник гамма-излучения и приемник вторичного, например рассеянного гамма-излучения, располагают под бесконечной лентой, на которой транспортируют сыпучий материал или эталоны, устанавливают зависимость интенсивности вторичного излучения от вещественного состава сыпучего материала на эталонах с учетом гамма поглощающих свойств материала бесконечной ленты,

Кроме того, в предлагаемом способе дополнительно используют набор материала бесконечной ленты, различных гамма поглощающих свойств, например, определяемых ее толщиной, устанавливают параметры связи интенсивности вторичного, например, рассеянного гамма-излучения от вещественного состава эталонов, а также от гамма поглощающих свойств материала бесконечной ленты, а полученные параметры связи интенсивности вторичного, например, рассеянное гамма-излучения от вещественного состава сыпучего материала эталонов и гамма поглощающих свойств материала бесконечной ленты, учитывают при контроле сыпучего материала неизвестного вещественного состава на бесконечной ленте, контроль эталонов и сыпучего материала неизвестного вещественного состава на бесконечной ленте, а также контроль гамма поглощающих свойств бесконечной ленты, например, определяемых ее толщиной, разделяют во времени, а контроль вещественного состава материала сыпучего материала проводят, преимущественно на бесконечной ленте, имеющей не более одного стыка, а экспозицию выбирают, например, кратную времени одного оборота бесконечной ленты.

Эффект предлагаемого способа: улучшают физическую защиту источников ионизирующего излучения; снижают затраты на конструкцию установки без существенного снижения достоверности способа. Наряду с возможностью контроля вещественного состава сыпучих материалов и руд способ обеспечивает возможность мониторинга износа конвейерной ленты, а также позволяет контролировать вещественный состав руды любой крупности и даже после крупного дробления, а также контролировать износ конвейерной ленты.

Способ иллюстрируется чертежами.

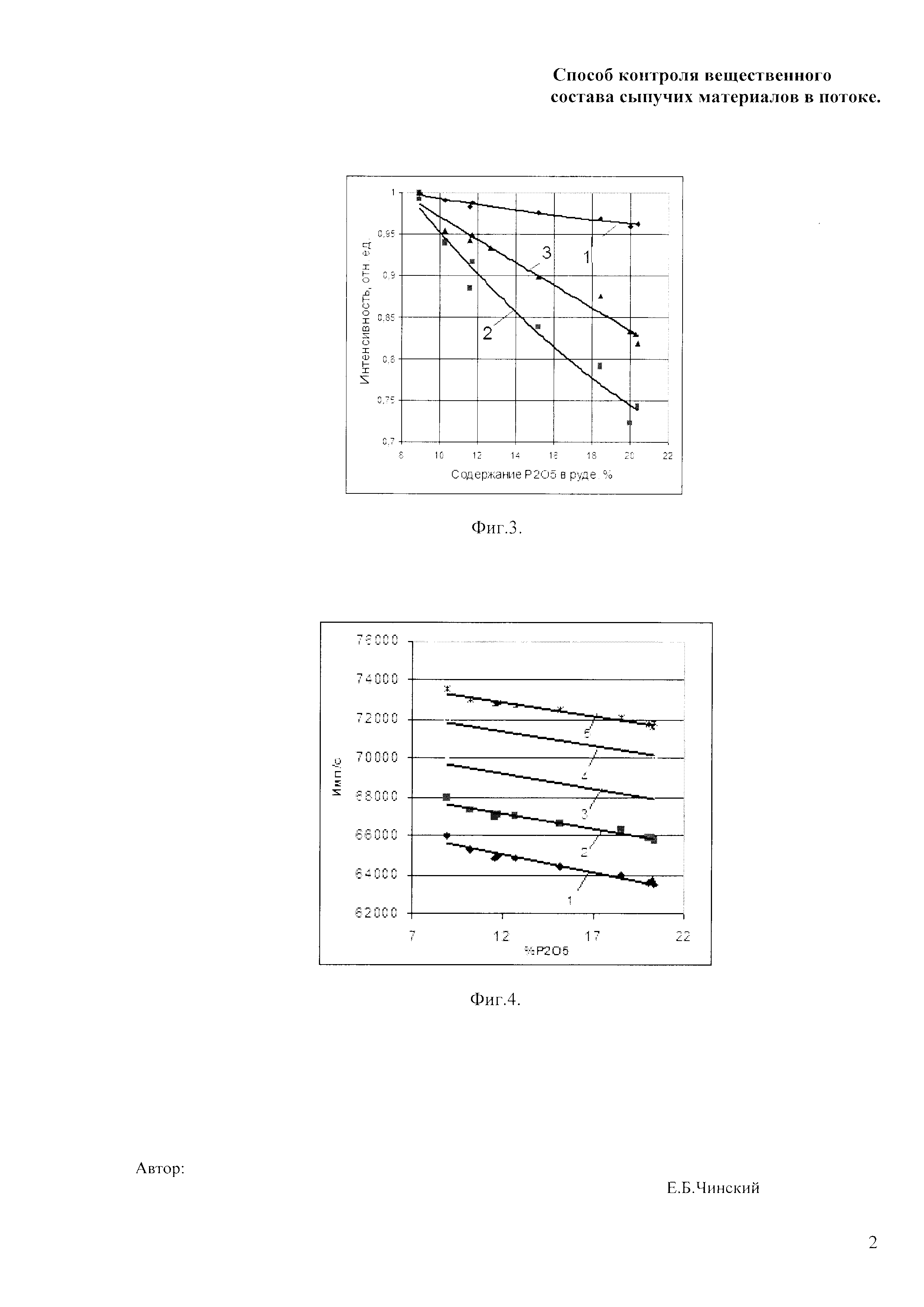

Фиг. 1. Схема контроля вещественного состава сыпучего материала, непосредственно сквозь ленту конвейера: 1 - лента конвейера; 2 - контролируемый материал; 3 - источник гамма-излучения; 4 - корпус блока детектирования; 5 - приемник гамма-излучения.

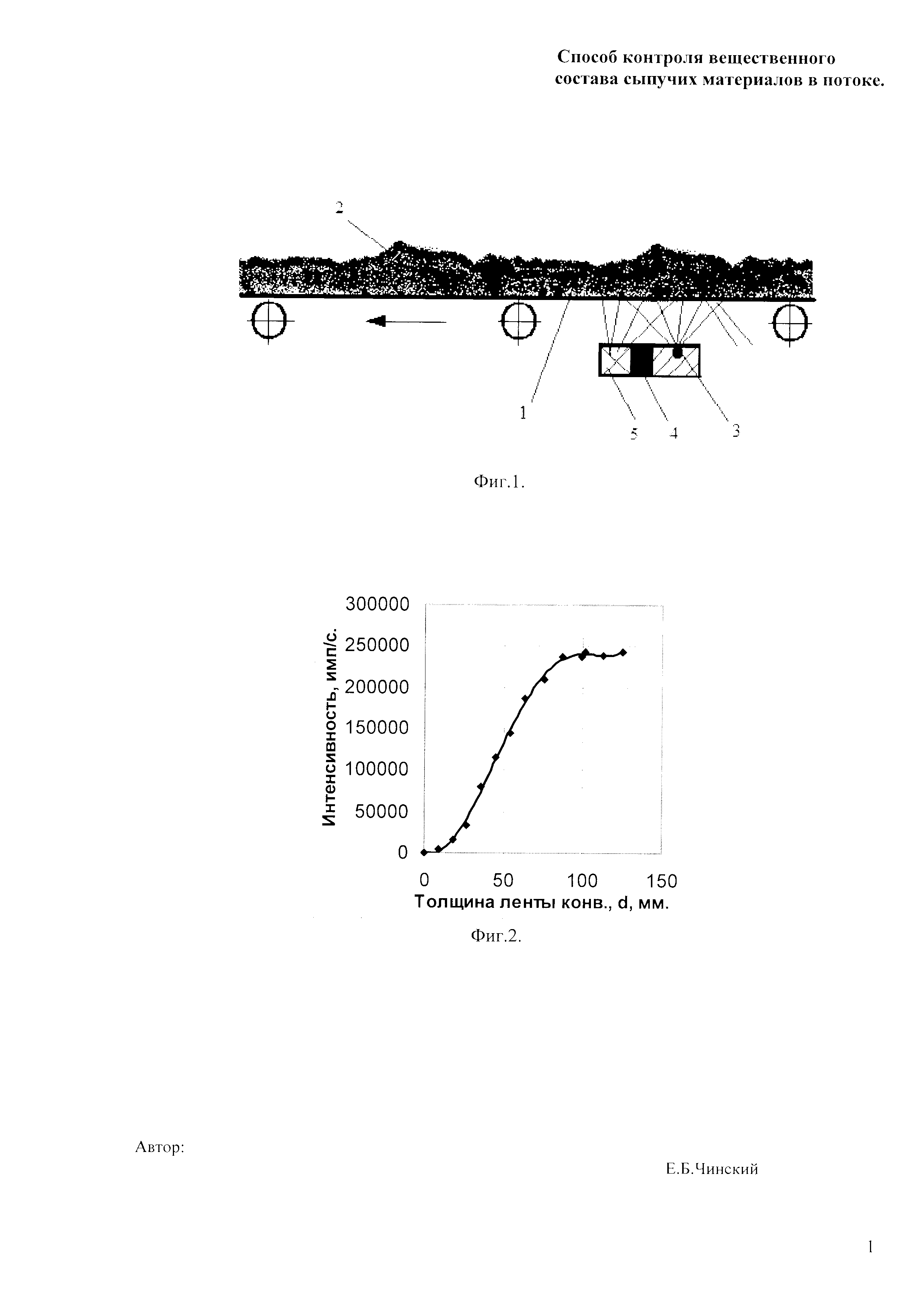

Фиг. 2. Изменение интенсивности рассеянного гамма-излучения источника америций-241 в зависимости от толщины d ленты конвейера.

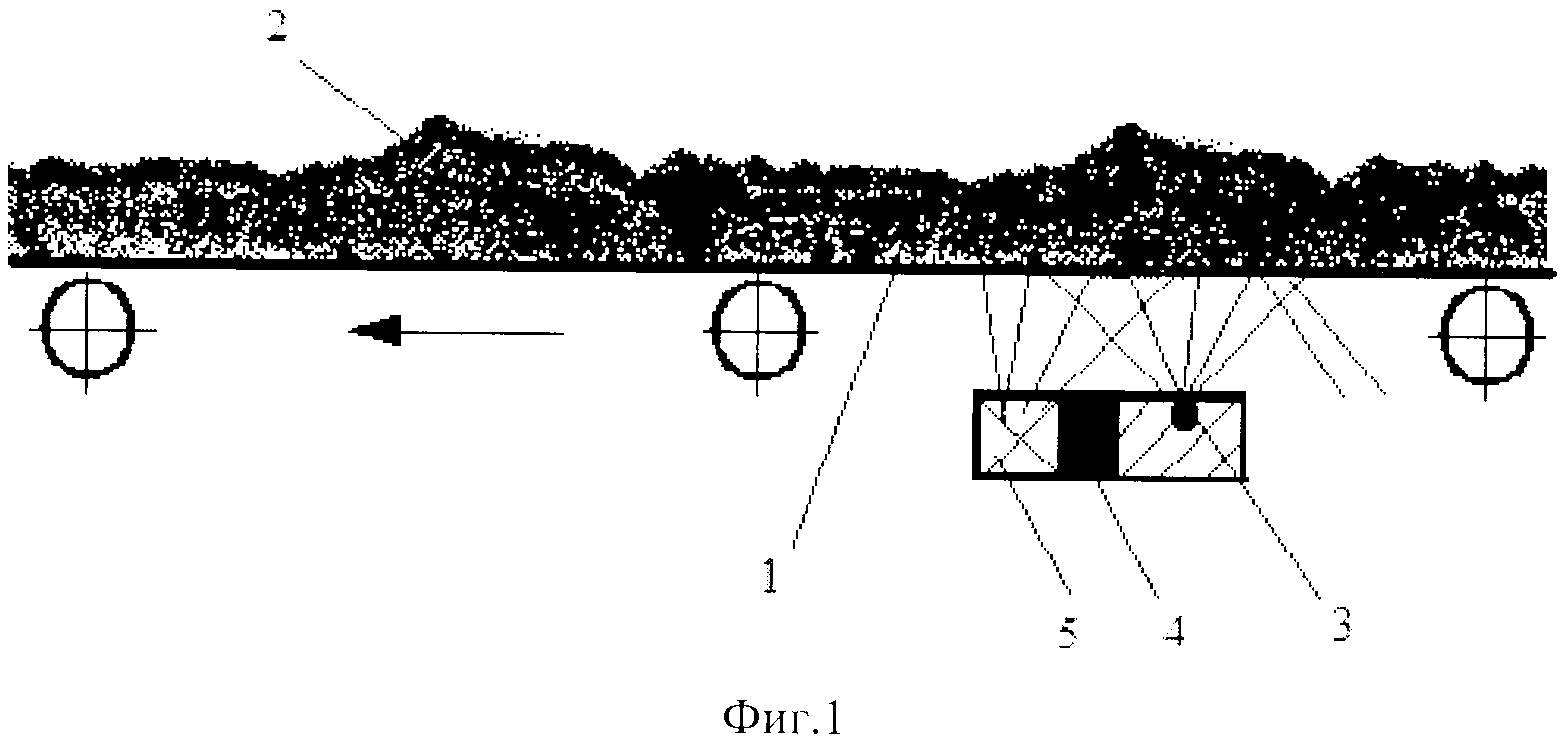

Фиг. 3. Результаты измерений интенсивности вторичного гамма-излучения источника Am-241 (относит. ед.) в зависимости от концентрации Р2O5 в апатит нефелиновой руде. Толщина ленты конвейера постоянна: 1 - изменение суммарной интенсивности J1 рассеянного гамма-излучения от руды и ленты конвейера. Измерения выполнены сквозь ленту конвейера; 2 - изменение интенсивности рассеянного гамма-излучения от руды и ленты конвейера, минус фон рассеянного гамма-излучения от ленты конвейера; 3 - изменение интенсивности рассеянного гамма-излучения от руды. Измерения выполнены при положении гамма-источника и приемника над рудой (по прототипу).

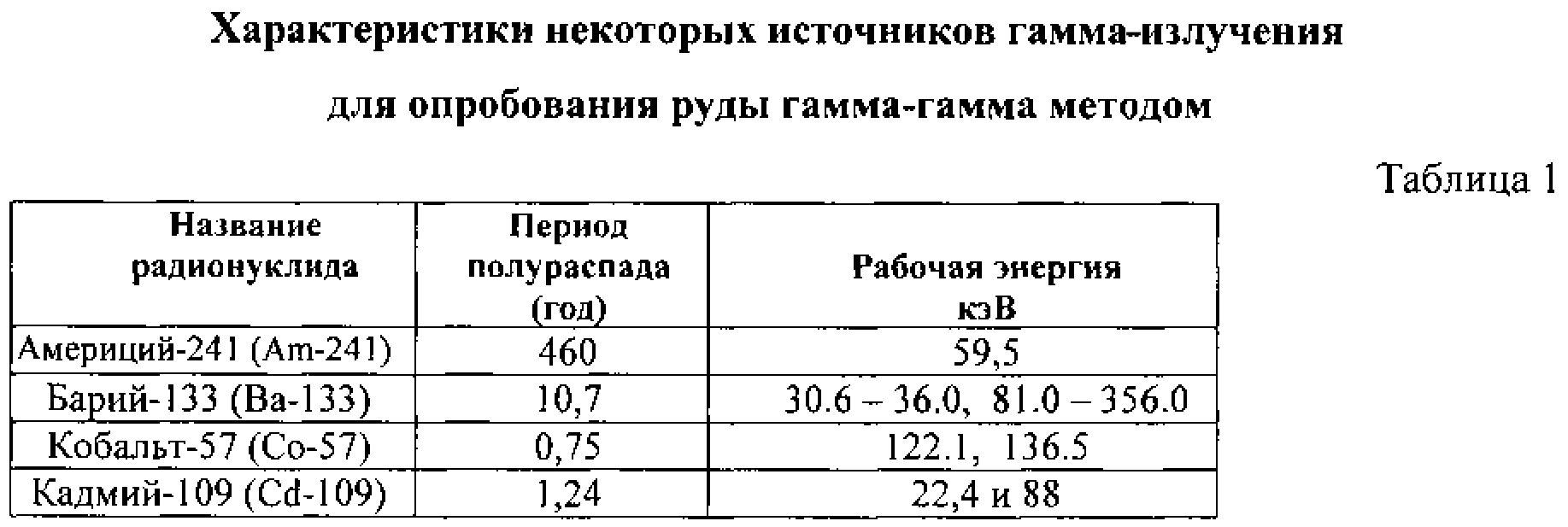

Фиг. 4. Изменение интенсивности J1 рассеянного гамма-излучения источника Am-241 от содержания Р2O5 в эталонах апатит-нефелиновой руды. Измерения выполнены сквозь ленту конвейера. Толщина d ленты конвейера: поз. 1-18 мм; и дополненная слоями резины: 2 - 18+2 мм; 3 - 18+4 мм; 4 - 18+6 мм; 5 - 18+8 мм.

Пример

Способ поясняется на примере контроля вещественного состава апатит-нефелиновой руды, гамма-гамма методом (ГГМ), который проводят непосредственно сквозь ленту конвейера.

Для контроля вещественного состава сложных сред ГГМ, предпочтительней выбор энергий источника первичного гамма-излучения до 150-200 кэВ. После взаимодействия с исследуемым материалом интенсивность гамма-излучения зависит от вещественного состава, характеризуемого эффективным атомным номером Zэфф анализируемого материала. Гамма поглощающие свойства руды растут с увеличением атомного номера Zэфф и содержанием Р2О5. Для апатит-нефелиновой руды Zэфф составляет 14,5-16 единиц. Конвейерную ленту производят из резины, армированной капроновым кордом. То есть она состоит из углеводородов и ее Zэфф менее 6. Соответственно и проникающая способность гамма-излучения источника, сквозь конвейерную ленту, больше, чем в руде, что позволяет сделать вывод о возможности применить этот способ для контроля вещественного состава руды.

В таблице 1 приведены характеристики некоторых гамма-источников для контроля вещественного состава руд гамма-гамма методом.

Для контроля используют анализатор спектрометрический цифровой сцинтилляционный, двухканальный СЦС 2.

Источник - америций-241 (Am-241) активностью 35 мкюри и приемник гамма-излучения (Фиг. 1) со сцинтилляционным детектором -5 NaJ(Ta) в составе блока детектирования 4, размещают под лентой конвейера -1 и фиксируют, например, на расстоянии 2-3 см от нее. Поток квантов от источника-3, америций-241 направляют на нижнюю поверхность ленты конвейера, которая транспортирует руду -2. Облучают эталоны с известным вещественным составом, а затем руду с неизвестным вещественным составом на конвейере.

Разделяют во времени измерение рассеянного гамма-излучения от ленты конвейера и от ленты конвейера с рудой. В обоих случаях регистрируют интенсивность рассеянного гамма-излучения и сравнивают полученные результаты контроля руды с результатами контроля на эталонах. С учетом измерений интенсивности рассеянного гамма-излучения от ненагруженной рудой ленты конвейера делают выводы о вещественном составе руды на конвейере.

Выбирают источник гамма-излучения для контроля вещественного состава, сквозь ленту конвейера. Для этого дополнительно используют набор материала бесконечной ленты различных гамма поглощающих свойств, например, определяемых ее толщиной. Для руды насыщенный слой относительно энергии (59,5 кэВ) излучения выбранного источника Am-241 (слой, больше которого его увеличение не оказывает влияние на результаты измерений интенсивности гамма-излучения) составляет 6 см. Для конвейерной ленты насыщенный слой для данного источника, составляет ~9 см. (Фиг. 2). Это позволяет сделать вывод, что выбор источника Am-241 и энергии его гамма-квантов достаточен для контроля гамма-гамма методом вещественного состава руды непосредственно сквозь ленту конвейера толщиной до ~70-80 мм.

Устанавливают параметры связи интенсивности рассеянного гамма-излучения от вещественного состава эталонов, а также гамма поглощающих свойств материала бесконечной ленты. Для осуществления способа, из полученных результатов контроля интенсивности рассеянного гамма-излучения от вещественного состава эталонов или результатов контроля интенсивности рассеянного гамма-излучения от руды неизвестного вещественного состава, вычитают результаты контроля интенсивности рассеянного гамма-излучения от материала бесконечной ленты, во время отсутствия руды на ней. Для этого контроль интенсивности рассеянного гамма-излучения от вещественного состава эталонов или результатов контроля интенсивности рассеянного гамма-излучения от руды неизвестного вещественного состава, и результаты контроля интенсивности рассеянного гамма-излучения от материала бесконечной ленты, разделяют по времени.

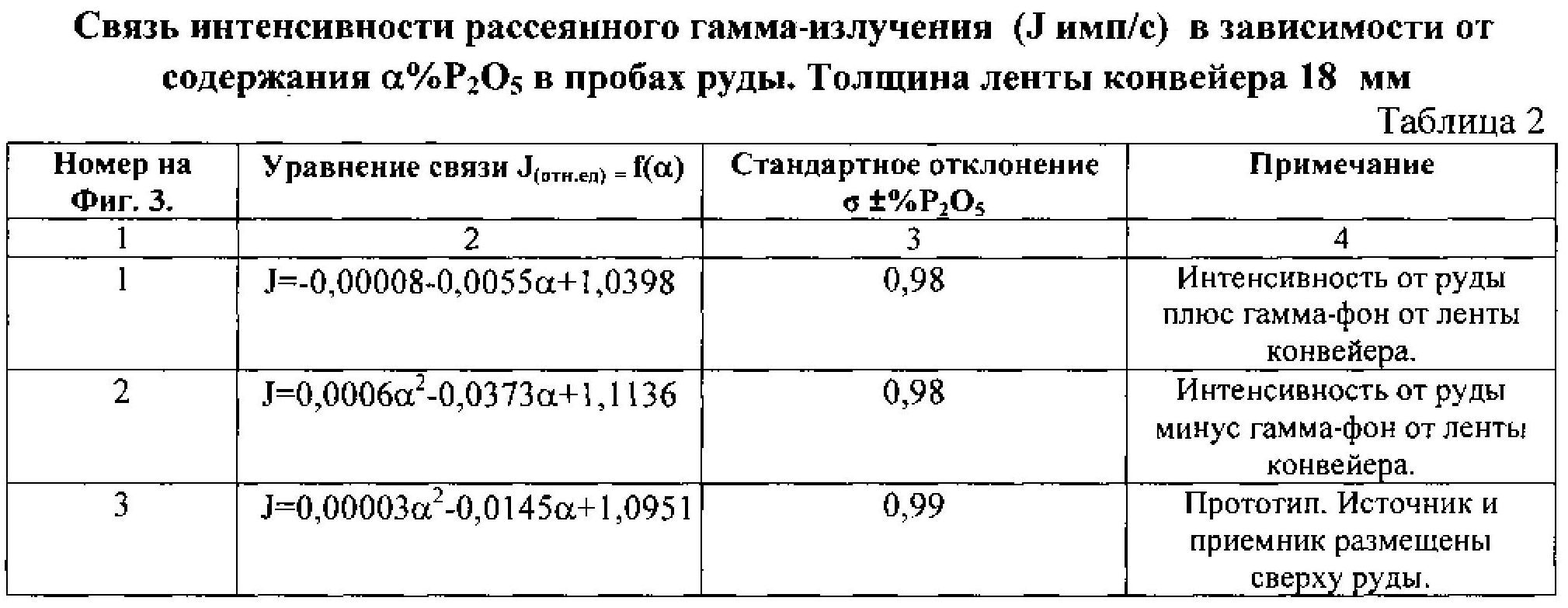

Результаты контроля интенсивности J(отн.ед) рассеянного гамма-излучения Am-241 в зависимости от содержания %Р2O5 в эталонах руды, представлены на Фиг. 3 связью - 1. Зависимость - 2 иллюстрирует изменение интенсивности рассеянного гамма-излучения от руды за вычетом гамма-излучения, рассеянного лентой конвейера. Предварительно, перед контролем вещественного состава руды, измеряют интенсивность рассеянного гамма-излучения при отсутствии на ленте конвейера руды. Для сравнения, на Фиг.3 представлены результаты, выполненные по методике прототипа. Обобщенные результаты этой серии измерений даны в таблице 2.

Сравнивая результаты 1, 2 и 3 столбца 3 табл. 2, видно, что стандартные отклонения, сравнимы, а чувствительность предлагаемого способа (зависимость 2, Фиг. 3) даже выше выполненной по прототипу (зависимость 3) на 12%.

Однако на тяжелых конвейерах, например, для ленты шириной 1600 мм, ее толщина d может изменяться в пределах 22±2 мм. Длина бесконечной ленты конвейера составляет 720-740 и более метров. В намотке на заводском барабане от изготовителя длина отрезка новой ленты менее 60-70 м. При ремонтах, на тяжелых конвейерах, заменяют только изношенную часть. Поэтому кольцо ленты на них, составляет набор отрезков ленты: разных производителей, разных сроков эксплуатации, разной длины, изношенности, толщины и, следовательно, разных гамма поглощающих свойств. Результаты, представленные на Фиг. 4, показывают, что интенсивность вторичного гамма-излучения, для каждой серии измерений эталонов руды, с износом ленты, уменьшением ее толщины d мм пропорционально уменьшается. Это приводит к дополнительной погрешности измерений предложенным способом.

Поэтому предлагаемый способ реализуют там, где бесконечное кольцо ленты монолитно, или имеет не более одного стыка либо бесконечная лента имеет одинаковые гамма поглощающие свойства.

Для учета влияния толщины ленты конвейера на результаты контроля вещественного состава, экспозицию измерений вещественного состава руды выбирают, например, кратной времени одного оборота (два, три и т.д.) ленты. Например, при длине конвейера 26 м (длина ленты с одним стыком составит 60 м) и скорости ленты конвейера 2 м/с один оборот ленты произойдет за 30 с. Соответственно выбирают экспозицию измерений, кратную этому времени, например 30 с, 60 с и т.д. Контроль толщины или гамма-фона рассеянного гамма-излучения от не нагруженной рудой ленты конвейера осуществляют один-два раза в смену. Результаты этих измерений интенсивности рассеянного лентой гамма-излучения, учитывают в результатах контроля вещественного состава руды, транспортируемой конвейером. Например, величину интенсивности рассеянного гамма-излучения, измеренную в момент отсутствия руды, вычитают из результатов измерений интенсивности вторичного, суммарного гамма-излучения, регистрируемого от руды и ленты конвейера, при наличии руды на конвейере.

Технический эффект предлагаемого способа объективно выражается: в снижении затрат на конструкцию установки, по сравнению с прототипом, обеспечивая надежную физическую защиту источников ионизирующего излучения и оборудования, находящегося в непосредственной вблизи к перемещаемой конвейером руде.

Способ позволяет контролировать вещественный состав руды, в отличие от прототипа, даже после стадии крупного ее дробления. Одновременно с контролем вещественного состава руды, способ позволяет контролировать износ ленты конвейера в процессе ее эксплуатации. Это позволяет, в свою очередь, выявить факторы, влияющие на сроки службы ленты. Стоимость конвейерной ленты и трудоемкость ее замены высоки и продление сроков ее службы также актуально для любого горно-обогатительного производства.