Результат интеллектуальной деятельности: КОМПОЗИЦИИ ТОНЕРА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Данная заявка представляет собой частичное продолжение заявки США US 13/094,065, которая была подана 26 апреля 2011, и содержание которой включено здесь в виде ссылки в полном объеме.

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к смолам, пригодным для использования в композициях тонеров. Более конкретно, настоящее изобретение относится к полиэфирным смолам на основе биологического сырья, пригодным для использования в композициях тонеров и способам их получения.

УРОВЕНЬ ТЕХНИКИ

Многие способы получения тонеров являются сферой деятельности специалистов в данной области техники. Агрегация эмульсии (ЕА) является одним из таких способов. Агрегация эмульсии/процессы коалесценции для получения тонеров показаны в ряде патентов, таких как патенты США №5,290,654, 5,278,020, 5,308,734, 5,344,738, 6,593,049, 6,743,559, 6,756,176, 6,830,860, 7,029,817, и 7,329,476 и публикациях патентных заявок 2006/0216626, 2008/0107989, 2008/0107990, 2008/0236446 и 2009/0047593. Раскрытие каждого из указанных патентных документов представлено здесь в виде ссылки во всей их полноте.

Полиэфирные тонеры ЕА с ультранизкой температурой плавления (ULM) были получены с применением аморфных и кристаллических полиэфирных смол, как показано, например, в опубликованной патентной заявке США №2008/0153027, раскрытие которой включено здесь в виде ссылки в полном объеме.

Многие полимерные материалы, применяемые при формировании тонеров, базируются на добыче и переработке ископаемых видов топлива, что в конечном итоге приводит к увеличению выбросов газов, создающих парниковый эффект, и накоплению неразлагающихся материалов в окружающей среде. Кроме того, современные тонеры на полиэфирной основе могут быть произведены из бисфенола А, мономера, который является известным канцерогеном / эндокринным разрушителем.

Чтобы снизить потребность в данном проблемном мономере были использованы полиэфирные смолы, полученные из биологического сырья. Например, как раскрыто в опубликованной патентной заявке США того же заявителя №2009/0155703, находящейся на рассмотрении, тонер содержит частицы смолы на основе биологического сырья, такого как, например, полукристаллическая биоразрушаемая полиэфирная смола, включающая полигидроксиалканоаты, при этом тонер получается в процессе эмульсионной агрегации.

С другой стороны, экономически эффективные, экологически безопасные тонеры остаются желательными.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к экологически безопасным тонерам и способам получения этих тонеров. В вариантах осуществления изобретения, тонер по настоящему изобретению содержит, по меньшей мере, одну аморфную полиэфирную смолу на основе биологического сырья, включающую камфорную кислоту в количестве от около 1% до около 60% от массы смолы из биологического сырья, дополнительно, по меньшей мере, одну кристаллическую полиэфирную смолу, и, дополнительно, один или нескольких компонентов, таких как пигменты, воски, коагулянты и их комбинации.

В других вариантах осуществления изобретения, тонер, согласно настоящему изобретению, содержит, по меньшей мере, одну аморфную полиэфирную смолу на основе биологического сырья, включающую камфорную кислоту, в комбинации, по меньшей мере, еще с одним компонентом, таким как D-изосорбид, нафталин дикарбоксилата, азелаиновая кислота, циклогексан-1,4-дикарбоновая кислота, янтарная кислота, ангидрид додеценилянтарной кислоты, диметилтерефталат, димерная кислота, пропиленгликоль, этиленгликоль, и их комбинации; дополнительно, по меньшей мере, одну кристаллическую полиэфирную смолу; и, дополнительно, один или нескольких компонентов, таких как пигменты, воски, коагулянты и их комбинации, где аморфная полиэфирная смола на основе биологического сырья содержит мономеры на основе биологического сырья в количестве от около 45% от массы смолы до около 100% от массы смолы.

Еще в других вариантах осуществления, тонер, согласно настоящему изобретению, содержит, по меньшей мере, одну аморфную полиэфирную смолу на основе биологического сырья, включающую камфорную кислоту в количестве от около 1% до около 60% от массы смолы на основе биологического сырья, в комбинации, по меньшей мере, с другим компонентом, таким как D-изосорбид, нафталин дикарбоксилата, азелаиновая кислота, циклогексан-1,4-дикарбоновая кислота, янтарная кислота, ангидрид додеценилсукциновой кислоты, диметилтерефталат, димерная кислота, пропиленгликоль, этиленгликоль, и их комбинации; по меньшей мере, одну кристаллическую полиэфирную смолу; и, один или нескольких компонентов, таких как пигменты, воски, коагулянты и их комбинации, где аморфная полиэфирная смола на основе биологического сырья содержит мономеры на основе биологического сырья в количестве от около 45% от массы смолы до около 100% от массы смолы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Различные варианты осуществления настоящего изобретения будут описаны ниже со ссылкой на Фигуры, на которых:

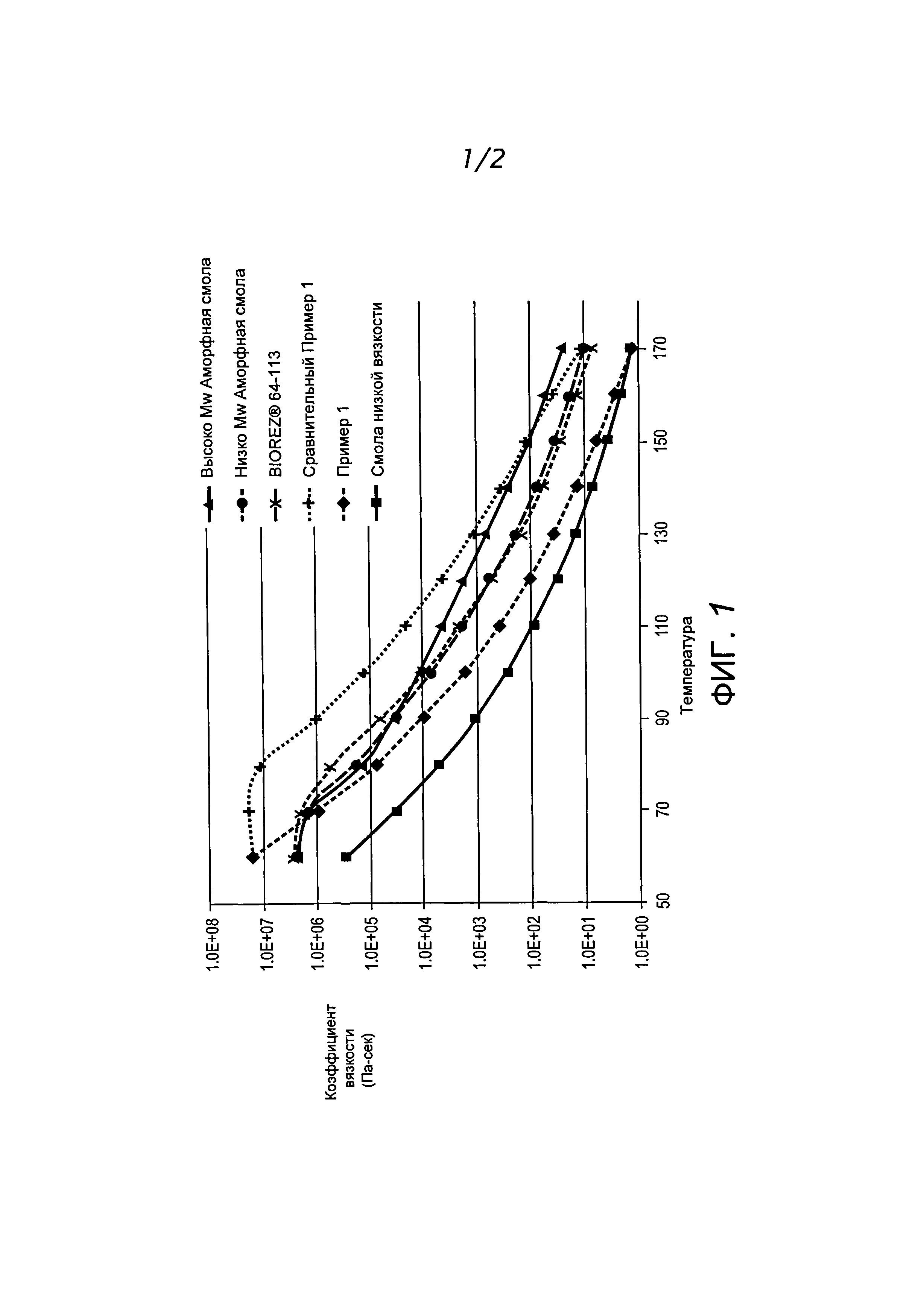

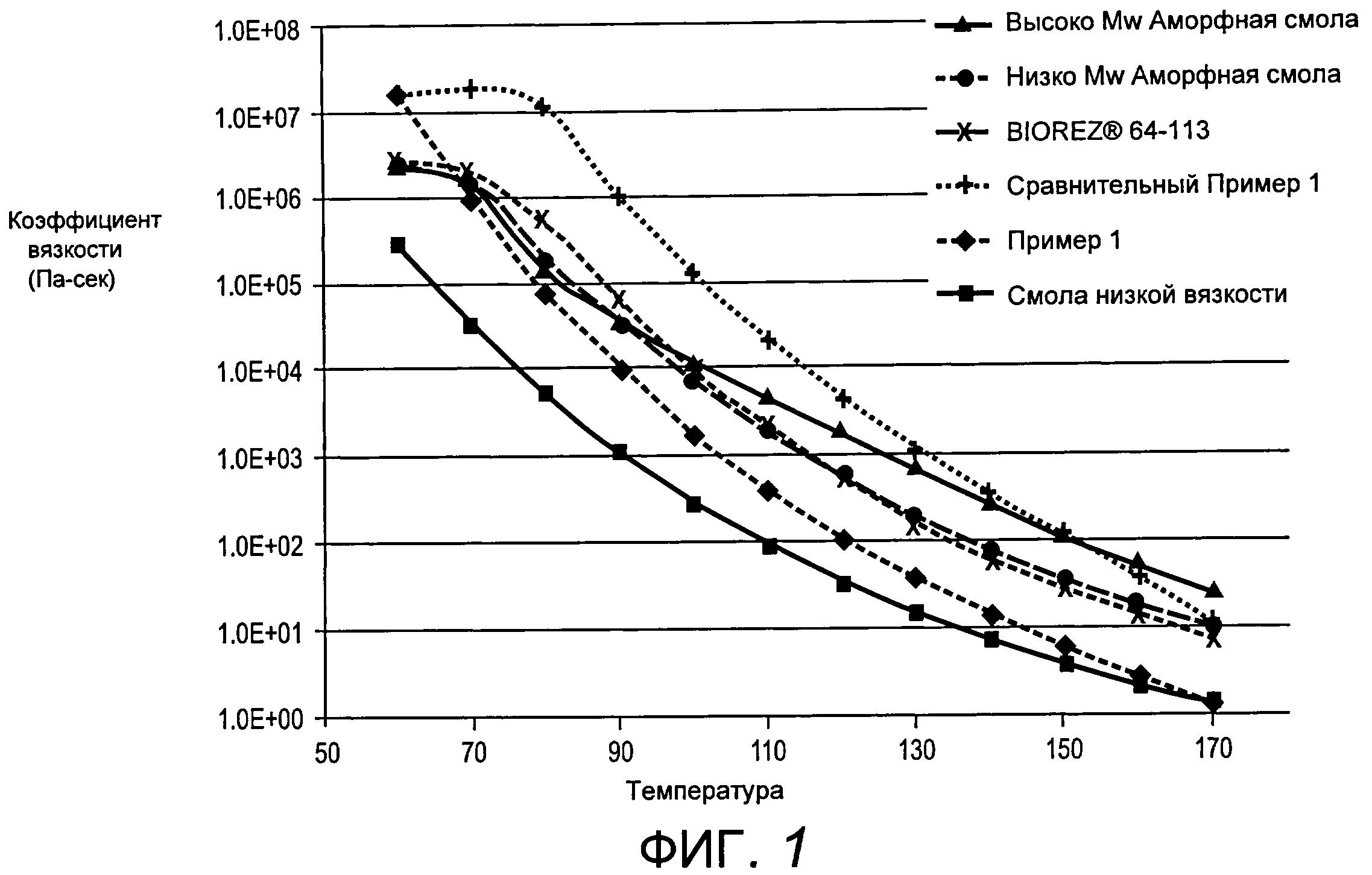

На Фиг. 1 представлен график, изображающий реологический температурный профиль смолы по настоящему изобретению, в сравнении с другими смолами, а также На Фиг. 2 представлен график, изображающий реологический температурный профиль другой смолы по настоящему изобретению, в сравнении с другими смолами.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам получения композиций тонеров, а также к тонерам, полученным этими способами. В вариантах осуществления изобретения, тонеры могут быть получены посредством химических процессов, таких как агрегация эмульсии, в которых латексная смола на основе биологического сырья агрегируется, необязательно, с аморфными смолами, кристаллическими смолами, воском и пигментом, в присутствии коагулянта, и последующей стабилизации агрегатов и колесценции или слияния агрегатов, чтобы путем нагревания смеси выше температуры стеклования (Tg) смолы обеспечить размер частиц тонера

Смолы или продукты на основе биологического сырья, используемые здесь в вариантах осуществления изобретения, включают коммерческие и/или промышленные продукты (кроме продуктов питания или кормов), которые могут быть образованы, в целом или в значительной части, из биологических продуктов или возобновляемых внутренних сельскохозяйственных материалов (в том числе растительного, животного происхождения, или морских продуктов) и/или лесных материалов, как определено американской Федеральной службой по защите окружающей среды.

В вариантах осуществления изобретения, полиэфирная смола на основе биологического сырья может быть использована в виде латексной смолы. В вариантах осуществления, смола может содержать камфорную кислоту.

Смолы на основе биологического сырья

Смолы, применяемые в соответствии с настоящим изобретением, содержат аморфные смолы на основе биологического сырья. Так как использовано здесь, смола на основе биологического сырья представляет собой смолу или композицию смолы, полученную из биологического источника, такого как сырье из растительных продуктов в виде растительных масел, вместо нефтепродуктов. Как возобновляемые полимеры с низким воздействием на окружающую среду, преимущества этих смол заключаются в том, что они уменьшают зависимость от ограниченных ресурсов нефтепродуктов, и они поглощают углерод из атмосферы. В вариантах осуществления изобретения, смолы на основе биологического сырья включают, например, смолы, в которых, по меньшей мере, часть смолы получена из природного биологического материала, такого как животных, растений, их комбинаций и подобного.

В вариантах осуществления изобретения, смолы на основе биологического сырья могут включать природные триглицеридные растительные масла (например, рапсовое масло, соевое масло, подсолнечное масло), или фенольные растительные масла, такие как жидкость скорлупы орехов кешью (CNSL), их комбинации, и тому подобное. Подходящие аморфные смолы на основе биологического сырья включают полиэфиры, полиамиды, полиимиды, и полиизобутираты, их комбинации и тому подобное.

Примеры аморфных полимерных смол на основе биологического сырья, которые могут быть применены, включают полиэфиры, полученные из мономеров, в том числе жирной димерной кислоты или диола соевого масла, D-изосорбида и/или аминокислот, таких как L-тирозин и глутаминовая кислота, как описано в патентах США №5,959,066, 6,025,061, 6,063,464 и 6,107,447, и публикациях заявок на патент США №2008/0145775 и 2007/0015075, раскрытие каждого из которых включено здесь в виде ссылки во всей их полноте.

В вариантах осуществления изобретения, мономеры, применяемые для получения смолы на основе биологического сырья включают, D-изосорбид, нафталин-дикарбоновую кислоту, дополнительные дикарбоновые кислоты, такие как, например, азелаиновая кислота, циклогексан-1,4-дикарбоновая кислота, янтарная кислота, лимонная кислота, и их комбинации, ангидриды, такие как додеценилянтарный ангидрид, янтарный ангидрид, тримеллитовый ангидрид и их комбинации, и фталаты и/или терефталаты, в том числе диметилтерефталат, терефталевая кислота, а также их комбинации. Др угие мономеры, применяемые для получения смолы на основе биологического сырья, включают, например, димерные кислоты, такие как EMPOL 1061®, EMPOL 1062®, EMPOL 1012® и EMPOL 1016®, от Cognis Corp., или PRIPOL 1009®, PRIPOL 1012®, PRIPOL 1013® от Croda Ltd., димерный диол, такой как SOVERMOL 908 от Cognis Corp.или PRIPOL 2033 от Croda Ltd., и их комбинации. Гликоли, в том числе пропиленгликоль и/или этиленгликоль, также могут применяться для получения смолы на основе биологического сырья. Комбинации выше упомянутых компонентов могут применяться в вариантах осуществления изобретения.

В вариантах осуществления изобретения, подходящие полимерные смолы на основе биологического сырья могут содержать полиэфиры, в том числе камфорной кислоты. Камфора получается синтетическим путем из альфа-пинена, природного продукта, получаемого из скипидара (и, следовательно, является побочным продуктом производства канифоли в качестве отходов в лесной и бумажной промышленности). Камфорная кислота может быть получена из полусинтетической камфоры, получаемой в этом процессе, или из предпоследнего промежуточного продукта (изоборнеола). Каждый атом углерода камфорной кислоты, таким образом, в конечном счете, получен из древесной канифоли. Камфорная кислота является одной из немногих коммерчески доступных дикислот, которая и получена из возобновляемых ресурсов, и содержит кольцевую структуру. Жесткая структура кольца камфорной кислоты делает ее пригодной для применения в качестве заменителя терефталевой кислоты, циклогександикарбоновой кислоты или нафталин дикарбоновой кислоты в аморфных смолах. Замена этих мономеров нефтяного происхождения камфорной кислотой увеличивает содержание суммарной смолы на основе биологического сырья и, следовательно, возобновляемых источников.

В соответствии с настоящим изобретением, применение камфорной кислоты может не только обеспечить экологически чистые альтернативные мономеры, применяемые в производстве тонера, но также, в случае изготовления сложных полиэфиров для тонера, обеспечить смолы с достаточно высокой температурой стеклования и низким равновесным содержанием влаги, что является желательным для свойств электрофотографической зарядки и слияния полученных тонеров.

В вариантах осуществления изобретения, по меньшей мере, 45% исходных мономерных материалов, применяемых для получения полиэфирной смолы на биологической основе, могут быть получены из биологических источников сырья. В вариантах осуществления, полиэфирная смола на основе биологического сырья по настоящему изобретению, таким образом, может содержать мономеры на основе биологического сырья в количестве от около 45% от массы смолы до около 100% от массы смолы, в вариантах осуществления изобретения, от около 50% от массы смолы до около 70% от массы смолы.

Например, смола на основе биологического сырья по настоящему изобретению может включать, в вариантах осуществления изобретения, D-изосорбид в количестве от около 2 масс.% до около 60 масс.% отнсительно смолы на основе биологического сырья, в вариантах осуществления, от около 5 масс.% до около 40 масс.% относительно смолы на основе биологического сырья, диметил-нафталин 2,6-дикарбоксилат в количестве от около 2 масс % до около 50 масс % относительно смолы на основе биологического сырья, в вариантах осуществления изобретения, от около 5 масс % до около 40 масс % относительно смолы на основе биологического сырья, камфорную кислоту в количестве от около 1 масс % до около 60 масс % относительно смолы на основе биологического сырья, в вариантах осуществления изобретения, от около 10 масс % до около 50 масс % относительно смолы на основе биологического сырья, димерную кислоту в количестве от около 0,02 масс.% до около 50 масс.% относительно смолы на основе биологического сырья, в вариантах осуществления изобретения, от около 0,04 масс % до около 20 масс % относительно смолы на основе биологического сырья, и гликоль, такой как пропиленгликоль, в количестве от около 5 масс % до около 50 масс % относительно смолы на основе биологического сырья, в вариантах осуществления изобретения, от около 10 масс % до около 40 масс % относительно смолы на основе биологического сырья.

В других вариантах осуществления изобретения, смола на основе биологического сырья по настоящему изобретению, может содержать ангидрид додеценилянтарной кислоты в количестве от около 2 масс % до около 40 масс % относительно смолы на основе биологического сырья, в вариантах осуществления изобретения, от около 5 масс % до около 30 масс % относительно смолы на основе биологического сырья, камфорную кислоту в количестве от около 1 масс % до около 60 масс % относительно смолы на основе биологического сырья, в вариантах осуществления изобретения, от около 10 масс % до около 50 масс % относительно смолы на основе биологического сырья, диметилтерефталат в количестве от около 2 масс % до около 50 масс % относительно смолы на основе биологического сырья, в вариантах осуществления изобретения от около 5 масс % до около 40 масс % относительно смолы на основе биологического сырья и гликоль, такой как пропиленгликоль, в количестве от около 5 масс % до около 50 масс % относительно смолы на основе биологического сырья, в вариантах осуществления изобретения от около 10 масс %до около 40 масс % относительно смолы на основе биологического сырья.

В вариантах осуществления изобретения, подходящая аморфная смолы на основе биологического сырья может иметь температуру стеклования о т око ло 25°С до около 90°С, в вариантах осуществления изобретения от около 30°С до около 70°С, точка размягчения (иногда называемая здесь как Ts) от около 90°С до около 140°С, в вариантах осуществления от около 100°С до около 130°С. Среднемассовая молекулярная масса (Mw), измеренная помощью гель-проникающей хроматографии (GPC), составляет от около 1,500 г/моль до около 100,000 г/моль, в вариантах осуществления изобретения, от около 3,000 г/моль до около 20,000 г/моль, среднечисленная молекулярная масса (Мn), измеренная с помощью гель-проникающей хроматографии (GPC), составляет от около 1,000 г/моль до около 50,000 г/моль, в вариантах осуществления изобретения от около 2,000 г/моль до около 15,000 г/моль. Молекулярно-массовое распределение (Mw / Мn), иногда определяемое как полидисперсность (PDI), составляет от около 1 до около 20, в вариантах осуществления изо бретения, от около 2 до около 15. Отношение углерод / кислород составляет от около 2 до около 6, в вариантах осуществления изобретения, от около 3 до около 5. В вариантах осуществления изобретения, объединенные смолы, применяемые в латексе, могут иметь вязкость расплава от около 10 до около 100,000 Па* с (Паскаль-секунда) при около 130°С, в вариантах осуществления изобретения от около 50 до около 10,000 Па * с.

Аморфная смола на основе биологического сырья может присутствовать, например, в количестве от около 10 до около 90 процентов от массы компонентов тонера, в вариантах осуществления изобретения, от около 20 до около 80 процентов от массы компонентов тонера.

В вариантах осуществления изобретения, аморфная полиэфирная смола на основе биологического сырья может образовывать эмульсии с размерами частиц от около 40 нм до около 800 нм в диаметре, в вариантах осуществления изобретения, от около 75 нм до около 225 нм в диаметре.

В вариантах осуществления изобретения, аморфная полиэфирная смола на основе биологического сырья может иметь гидроксильные группы на концевых участках макромолекул смолы. Это может быть желательно, в вариантах осуществления изобретения, для того чтобы преобразовать эти гидроксильные группы в кислотные группы, включая группы карбоновой кислоты и подобные.

В вариантах осуществления изобретения, гидроксильные группы на концевых участках макромолекул аморфной полиэфирной смолы на основе биологического сырья могут быть преобразованы в группы карбоновой кислоты путем взаимодействия аморфной полиэфирной смолы на основе биологического сырья с многофункциональной кислотой или циклическим ангидридом на основе биологического сырья. Такие кислоты включают, например, лимонную кислоту, ангидрид лимонной кислоты, янтарный ангидрид, их комбинации, и тому подобное. Количество кислоты для реакции с аморфной полиэфирной смолой на основе биологического сырья, будет зависеть от аморфной полиэфирной смолы на основе биологического сырья, необходимого количества преобразований гидроксильных групп в карбоксильные группы, и подобных условий.

В вариантах осуществления изобретения, количество многофункциональной кислоты на основе биологического сырья, добавленной к аморфной полиэфирной смоле на основе биологического сырья, может составлять от около 0,1 масс % до около 20 масс % относительно твердых продуктов смолы, в вариантах осуществления изобретения, от около 0,5 масс % до около 10 масс % относительно твердых продуктов смолы, в вариантах осуществления изобретения, от около 1 масс % до около 7,5 масс % относительно твердых продуктов смолы.

В вариантах осуществления изобретения, полученная аморфная смола на основе биологического сырья, в вариантах осуществления изобретения, включающая камфорную кислоту, может иметь величину кислотности, которую здесь иногда называют, в вариантах осуществления изобретения, как кислотное число, которое составляет менее чем около 30 мг КОН / г смолы, в вариантах осуществления изобретения, от около 5 мг КОН / г смолы до около 30 мг КОН / г смолы, в вариантах осуществления изобретения, от около 7 мг КОН / г смолы до около 25 мг КОН / г смолы. Смола, содержащая кислоту, может быть растворена в растворе тетрагидрофурана. Кислотное число может быть определено путем титрования раствором КОН/метанол, содержащим фенолфталеин в качестве индикатора. Кислотное число (или число нейтрализации) представляет собой массу гидроксида калия (КОН) в миллиграммах, которая необходима для нейтрализации одного грамма смолы.

Смола на основе биологического сырья по настоящему изобретению, в вариантах осуществления изобретения, в том числе камфорная кислота, может иметь отношение углерода к кислороду (иногда обозначаемое здесь, в вариантах осуществления изобретения, как С/О отношение), от около 1,5 до около 7, в вариантах осуществления изобретения, от около 2 до около 6, в вариантах осуществления изобретения, от около 2,5 до около 5, в вариант осуществления изобретения от около 3,5 до около 4,7. (Отношение углерод/кислород может быть определено посредством теоретического расчета, произведенного путем нахождения отношения масс % углерода к масс % кислорода).

В вариантах осуществления изобретения, компоненты (например, диолы), применяемые для получения смолы, могут иметь не нефтяную основу, так что получаемый в результате полиэфир является производным возобновляемых источников, то есть на основе биологического сырья. Продукты могут быть проверены на предмет, получены ли они из нефти или из возобновляемых ресурсов посредством датирования по радиоактивному углероду (14С). В настоящее время известно, что количественное изотопное отношение 14С/12С углерода для биологического сырья составляет около 1×10-12. В отличие от этого, ископаемый углерод не содержит никаких радиоактивных изотопов углерода, поскольку их возраст значительно больше, чем период полураспада 14С (около 5730 лет). Иными словами, 14С, который существовал на момент образования ископаемых ресурсов, изменился до 12С в процессе радиоактивного распада. Таким образом, отношение 14С/12С будет равно нулю в материалах на основе ископаемого сырья. Напротив, в вариантах осуществления изобретения, смолы, которые производятся на основе биологического сырья, в соответствии с настоящим изобретением, могут иметь молярное отношение 14С/12С от около 0,5×10-12 до около 1×10-12, в вариантах осуществления изобретения, молярное отношение от около 0,6×10-12 до около 0,95×10-12. 14С/12С, в вариантах осуществления изобретения, молярное отношение от около 0,7×10-12 до около 0,9×10-12.

В вариантах осуществления изобретения, смола может быть получена способами поликонденсационной полимеризации. В других вариантах осуществления изобретения, смола может быть получена способами эмульсионной полимеризации.

Другие смолы

Выше упомянутые смолы на основе биологического сырья могут применяться отдельно или могут применяться с любой другой подходящей смолой при формировании тонера.

В вариантах осуществления изобретения, смолы могут представлять собой аморфную смолу, кристаллическую смолу, и/или их комбинации. В дополнительных вариантах осуществления изобретения, полимер, применяемый для получения смолы, может представлять собой полиэфирную смолу, включая смолы, описанные в патентах США №6,593,049 и 6,756,176, описание каждого из которых приведено здесь в качестве ссылки во всей их полноте. Подходящие смолы могут также включать смесь из аморфной полиэфирной смолы и кристаллической полиэфирной смолы, как описано в патенте США №6,830,860, раскрытие которого включено здесь в качестве ссылки в полном объеме.

В вариантах осуществления изобретения, смола может представлять собой полиэфирную смолу, полученную в результате взаимодействия диола с дикислотой, необязательно, в присутствии катализатора.

Примеры дикислот или диэфиров, включая виниловые дикислоты или виниловые диэфиры, применяемые для получения аморфных полиэфиров, включают дикарбоновые кислоты или диэфиры, такие как терефталевая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, тримеллитовая кислота, диметил фумарат, диметил итаконат, цис-1,4-диацетокси-2-бутен, диэтил фумарат, диэтил малеат, малеиновая кислота, янтарная кислота, итаконовая кислота, янтарная кислота, циклогексановая кислота, ангидрид янтарной кислоты, додецилянтарная кислота, ангидрид додецилянтарной кислоты, глутаровая кислота, ангидрид глутаровой кислоты, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, додекандикислота, диметилнафталиндикарбоксилат, диметилтерефталат, диэтилтерефталат, диметилизофталат, диэтилизофталат, диметилфталат, фталевый ангидрид, диэтилфталат, диметилсукинат, диметилфумарат, диметилмалеат, диметилглутарат, диметиладипат, диметилдодецилсукцинат, и их комбинации. Органические дикислоты или диэфиры могут присутствовать, например, в количестве от около 40 до около 60 молярных процентов относительно смолы, в вариантах осуществления изобретения, от около 42 до около 52 молярных процентов относительно смолы, в вариантах осуществления изобретения, от около 45 до около 50 молярных процентов относительно смолы.

Примеры диолов, которые могут быть применены при получении аморфного полиэфира включают 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, пентандиол, гександиол, 2,2-диметилпропандиол, 2,2,3-триметилгександиол, гептандиол, додекандиол, бис(гидроксиэтил)-бисфенол А, бис(2-гидроксипропил)-бисфенол А, 1,4-циклогександиметанол, 1,3-циклогександиметанол, ксилен диметанол, циклогександиол, диэтиленгликоль, бис(2-гидроксиэтил)оксид, дипропиленгликоль, дибутилен и их комбинации. Количество выбранных органических диолов может меняться. Они могут присутствовать, например, в количестве от около 40 до около 60 молярных процентов относительно смолы, в вариантах осуществления изобретения, от около 42 до около 55 молярных процентов относительно смолы, в вариантах осуществления изобретения, от около 45 до около 53 молярных процентов относительн смолы.

Катализаторы поликонденсации, которые могут быть использованы при получении как кристаллических, так и аморфных полиэфиров, включают тетраалкил титанаты, оксиды диалкилолова, такие как оксид дибутилолова, тетраалкилолово, такие как дибутилдилаурат олова, и диалкил олово оксид гидроксиды, такие как бутилолово оксид гидроксид, алкоксиды алюминия, алкилцинк, диалкилцинк, оксид цинка, оксид олова, или их комбинации. Такие катализаторы могут быть использованы в количествах, например, от около 0,01 молярных процентов до около 5 молярных процентов, основанных на начальной дикислоте или диэфире, применяемых для получения полиэфирной смолы.

Примеры аморфных смол, которые могут применяться, включают щелочные сульфированные полиэфирные смолы, разветвленные щелочные сульфированные полиэфирные смолы, щелочные сульфированные полиимидные смолы и разветвленные щелочные сульфированные полиимидные смолы. В вариантах осуществления изобретения, щелочные сульфированные полиэфирные смолы, могут применяться в виде солей металла или щелочных солей сополи(этилен-терефталат)-сополи(этилен-5-сульфо-изофталата), сополи(пропилен-)-сополи(пропилен-5-сульфо-изофталата), сополи(диэтилен-терефталат)-сополи(диэтиленгликоль-5-сульфо-изофталата), сополи(пропилен-диэтилен-терефталат)-сополи(пропилен-диэтилен-5-сульфоизофталата), сополи(пропилен-бутилен-терефталат)-сополи(пропилен-бутилен-5-сульфо-изофталата), сополи(пропоксилированнй бисфенол-А-фумарат)-сополи(пропоксилированный бисфенола А-5-сульфо-изофталата), сополи(этоксилированный бисфенол-А-фумарат)-сополи(этоксилированный бисфенол-А-5-сульфо-изофталата), и сополи(этоксилированный бисфенол-А-малеат)-сополи(этоксилированный бисфенол-А-5-сульфо-изофталата), в которых щелочной металл представляет собой ион, например, натрия, лития или калия.

В вариантах осуществления изобретения, смола может представлять поперечно сшитую смолу. Поперечно сшитая смола представляет смолу, включающую группу или группы, поперечно сшитые, связями, такими как С=С связь. Смола может быть поперечно сшитой, например, посредством радикальной полимеризации с инициатором.

В вариантах осуществления изобретения, как отмечалось выше, аморфная ненасыщенная полиэфирная смола может быть использована в виде латекса. Примеры таких смол включают смолы, раскрытые в патенте США №6,063,827, раскрытие которого включено здесь в качестве ссылки в полном объеме. Примерные аморфные ненасыщенные полиэфирные смолы включают, но не ограничиваются, поли(пропоксилированный бисфенол ко-фумарат), поли(этоксилированный бисфенол ко-фумарат), поли(бутоксилированный бисфенол ко-фумарат), поли(ко-пропоксилированный бисфенол ко-этоксилированный бисфенол ко-фумарат), поли(1,2-пропилен фумарат), поли (пропоксилированный бисфенол ко-малеат), поли(этоксилированный бисфенола ко-малеат), поли(бутоксилированный бисфенол ко-малеат), поли(ко-пропоксилированный бисфенол ко-этоксилированный бисфенол ко-малеат), поли(1,2-пропилен малеат), поли(пропоксилированный бисфенол ко-итаконат), поли(этоксилированный бисфенол ко-итаконат), поли(бутоксилированный бисфенол ко-итаконат), поли(ко-пропоксилированный бисфенол ко-этоксилированный би сфенол к о-итаконат), поли(1,2-пропилен итаконат), а также их комбинации.

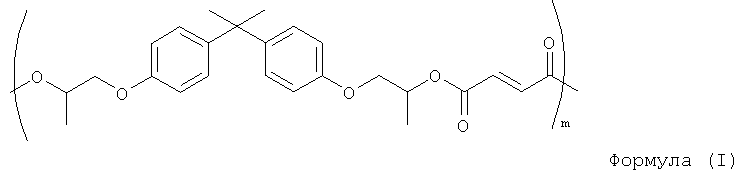

В вариантах осуществления изобретения, подходящая аморфная смола может включать алкоксилированный бисфенол А фумарат / полиэфир на основе терефталата и сополиэфирные смолы. В вариантах осуществления изобретения, подходящая полиэфирная смола может представлять собой аморфный полиэфир, такой как смола поли(пропоксилированный бисфенол А ко-фумарат), имеющий следующую Формулу (I):

в которой m может составлять от около 5 до около 1000, хотя значение m может быть и вне этого диапазона. Примеры таких смол и способов их получения раскрыты в патенте США №6,063,827, раскрытие которого включено здесь в качестве ссылки в полном объеме.

Смола, такая как линейный пропоксилированный бисфенол А фумарат, которая может применяться в виде латексой смолы, доступна под торговой маркой SPARII от RESANA S/A Industrias Quimicas, Сан-Паулу Бразилия. Другие смолы пропоксилированного бисфенол А фумарата, которые могут применяться, и являются коммерчески доступными, включают GTUF и FPESL-2 от Као Corporation, Япония, и ЕМ181635 от Reichhold, Research Triangle Park, Северная Каролина и подобные.

Для получения кристаллического полиэфира, подходящие органические диолы включают алифатические диолы, имеющие от около 2 до около 36 атомов углерода, такие как 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 2,2-диметилпропан-1,3-диол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,12-додекандиол и подобные; щелочные сульфо-алифатические диолы, такие как натрий 2-сульфо-1,2-этандиол, литий 2-сульфо-1,2-этандиол, калий 2-сульфо-1,2-этандиол, натрий 2-сульфо-1,3-пропандиол, литий 2-сульфо-1,3-пропандиол, калий 2-сульфо-1,3-пропандиол, их смеси и подобные, в том числе их структурные изомеры. Алифатический диол может быть выбран, например, в количестве от около 40 до около 60 молярных процентов, в вариантах осуществления изобретения, от около 42 до около 55 молярных процентов, в вариантах осуществления изобретения, от около 45 до около 53 молярных процентов, и второй диол может быть выбран в количестве от около 0 до около 10 молярных процентов, в вариантах осуществления изобретения, от около 1 до около 4 молярных процентов относительно смолы.

Примеры органических дикислот или диэфиров, включая виниловые дикислоты или виниловые диэфиры, выбраных для получения кристаллических смол, включают щавелевую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, фумаровую кислоту, диметилфумарат, диметилитаконат, цис 1,4-диацетокси-2-бутен, диэтилфумарат, диэтилмалеат, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, нафталин-2,6-дикарбоновую кислоту, нафталин-2,7-дикарбоновую кислоту, циклогександикарбоновую кислоту (иногда здесь, в вариантах осуществления изобретения, называемую как адипиновая кислота), малоновую кислоту и мезаконовую кислоту, диэфир или его ангидрид, и соли сульфо-органических дикислот и щелочных металлов, такие как соли натрия, лития или калия и диметил-5-сульфо-изофталата, диалкил-5-сульфо-изофталат-4-сульфо-1,8-нафтойный ангидрида, 4-сульфо-фталевой кислоты, диметил-4-сульфо-фталата, диалкил-4-сулъфо-фталата, 4-сульфофенил-3,5-дикарбометоксибензена, 6-сульфо-2-нафтил-3,5-дикарбометоксибензена, сульфо-терефталевой кислоты, диметил-сульфо-терефталата 5-сульфо-изофталевой кислоты, диалкил-сульфо-терефталата, сульфоэтандиола, 2-сульфопропандиола, 2-сульфобутандиола, 3-сульфопентандиола, 2-сульфогександиола, 3-сульфо-2-метилпентандиола, 2-сульфо-3,3-диметилпентандиола, сульфо-п-гидроксибензойной кислоты, N, Nбис(2-гидроксиэтил)-2-аминоэтан сульфоната, или их смеси. Органическая дикислота може быть выбрана, в вариантах осуществления изобретения в количестве, например, от около 40 до около 60 молярных процентов, в вариантах осуществления изобретения, от около 42 до около 52 молярных процентов, в вариантах осуществления изобретения, от около 45 до около 50 молярных процентов, и вторая дикислота может быть выбрана в количестве от около 0 до около 10 молярных процентов относительно смолы.

Конкретные кристаллические смолы могут иметь полиэфирную основу, такую как поли(этилен-адипат), поли(пропилен-адипат), поли(бутилен-адипат), поли(пентилен-адипат), поли(гексилен-адипат), поли(октилен-адипат), поли(этилен-сукцинат), поли(пропилен-сукцинат), поли(бутилен-сукцинат), поли(пентилен-сукцинат), поли(гексилен-сукцинат), поли(октилен-сукцинат), поли(этилен-себацинат), поли(пропилен-себацинат), поли(бутилен-себацинат), поли(пентилен-себацинат), поли(гексилен-себацинат), поли(октилен-себацинат), поли(децилен-себацинат), поли(децилен-деканоат), поли(этилен-деканоат), поли(этилен-додеканоат), поли(нонилен-себацинат), поли(нонилен-деканоат), сополи(этилен-фумарат)-сополи(этилен-себацинат), сополи(этилен-фумарат)-сополи(этилен-деканоат), сополи(этилен-фумарат)-сополи(этилен-додеканоат), сополи(2,2-диметилпропан-1,3-диол-деканоат)-сополи(этилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(пропилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(бутилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(пентилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(гексилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(октилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(этилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(пропилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(бутилен-адипат), щелочной сополи(5-сульфо-изо-фталоил)-сополи(пентилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(гексилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(октилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(этилен-сукцинат), щелочной сополи(5-сульфо-изофталоил)-сополи(пропилен-сукцинат), щелочной сополи(5-сульфо-изофталоил)-сополи(бутилен-сукцинат), щелочной сополи(5-сульфо-изофталоил)-сополи(пентилен-сукцинат), щелочной сополи(5-сульфо-изофталоил)-сополи(гексилен-сукцинат), щелочной сополи(5-сульфо-изофталоил)-сополи(октилен-сукцинат), щелочной сополи(5-сульфо-изофталоил)-сополи(этилен-себацинат), щелочной сополи(5-сульфо-изофталоил)-сополи(пропилен-себацинат), щелочной сополи(5-сульфо-изофталоил)-сополи(бутилен-себацинат), щелочной сополи(5-сульфо-изофталоил)-сополи(пентилен-себацинат), щелочной сополи(5-сульфо-изофталоил)-сополи(гексилен-себацинат), щелочной сополи(5-сульфо-изофталоил)-сополи(октилен-себацинат), щелочной сополи(5-сульфо-изофталоил)-сополи(этилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(пропилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(бутилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(пентилен-адипат), щелочной сополи(5-сульфо-изофталоил)-сополи(гексилен-адипатнонилен-деканоат), поли(октилен-адипат), где термин щелочной означает металл, такой как натрий, литий или калий. Примеры полиамидов включают поли(этилен-адипамид), поли(пропилен-адипамид), поли(бутилен-адипамид), поли(пентилен-адипамид), поли(гексилен-адипамид), поли (октилен-адипамид), поли(этилен-сукцинимид) и поли(пропилен-себекамид). Примеры полиимидов включают поли(этилен-адипимид), поли(пропилен-адипимид), поли(бутилен адипимид), поли(пентилен-адипимид) поли (гексилен-адипимид), поли(октилен-адипимид), поли(этилен-сукцинимид), поли(пропилен-сукцинимид) и поли(бутилен-сукцинимид).

Кристаллическая смола может присутствовать, например, в количестве от о коло 1 до около 85 процентов от массы компонентов тонера, в вариантах осуществления изобретения, от около 2 до около 50 процентов относительно массы компонентов тонера, в вариантах осуществления изобретения, от около 5 до около 15 процентов относительно массы компонентов тонера. Кристаллическая смола может обладать различными точками плавления, например, от около 30°С до около 120°С, в вариантах осуществления изобретения, от около 50°С до около 90°С, в вариантах осуществления изобретения, от около 60°С до около 80°С. Кристаллическая смола может иметь среднечисленную молекулярную массу (Мn), измеренную с помощью гель-проникающей хроматографии (GPC), например, от около 1,000 до около 50,000, в вариантах осуществления изобретения, от около 2,000 до около 25,000, и среднемассовую молекулярную массу (Mw), например, от около 2,000 до около 100,000, в вариантах осуществления изобретения, от около 3,000 до около 80,000, согласно опредлению посредством гель-проникающей хроматографии с использованием полистирольных стандартов. Молекулярно-массовое распределение (Mw/Mn) кристаллической смолы может составлять, например, от около 2 до около 6, в вариантах осуществления изобретения, от около 3 до около 4.

Подходящие кристаллические смолы, которые могут применяться, необязательно, в комбинации с аморфной смолой, как описано выше, включают смолы, раскрытые в опубликованной заявке на патент США №2006/0222991, раскрытие которой включено здесь ссылкой в полном объеме.

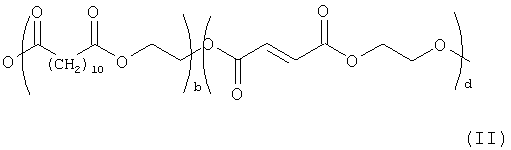

В вариантах осуществления изобретения, подходящая кристаллическая смола может представлять смолу, полученную из этиленгликоля и смеси декандикарбоновой кислоты и со-мономеров фумаровой кислоты на основе следующей Формулы:

в которой b составляет от около 5 до около 2000, и d составляет от около 5 до около 2000.

Тонер

Смолы, описанные выше, могут применяться для получения композиций тонера. Могут применяться одна, две, или больше смол. В вариантах осуществления изобретения, где применяются две или больше смол, смолы могут находиться в любом подходящем соотношении (например, соотношении масс), таком как, например, от около 1% (первая смола) / 99% (вторая смола) до около 99% (первая смола) / 1% (вторая смола), в вариантах осуществления изобретения, от около 4% (первая смола) / 96% (вторая смола) до около 96% (первая смола) / 4% (вторая смола). Если композиция содержит кристаллическую смолу и аморфную смолу на основе биологического сырья, то массовое отношение смол может составлять от 1% (кристаллическая смола): 99% (аморфная смола на основе биологического сырья), до около 10% (кристаллическая смола): 90% (аморфная смола на основе биологического сырья).

Композиции тонера могут также содержать, необязательные пигменты, воски, коагулянты и другие добавки, такие как поверхностно-активные вещества. Тонеры могут быть получены с использованием любого способа, находящегося в компетенции специалистов в данной области. Частицы тонера могут также включать другие обычные необязательные добавки, такие как коллоидный диоксид кремния (в качестве добавки, обеспечивающей текучесть).

Готовый латекс, полученный из смол, описанных выше, может применяться для оразования тонера любым способом, известным специалисту в данной области. Эмульсия латекса может связываться с пигментом, необязательно, в виде дисперсии, и другими добавками для образования тонера с ультранизкой температурой плавления, с помощью подходящего процесса, в вариантах осуществления изобретения, агрегации эмульсии и процесса коалесценции.

Поверхностно-активные вещества

В вариантах осуществления изобретения, пигменты, воски и другие добавки, применяемые для образования композиций тонера, могут находиться в виде дисперсий, включая поверхностно-активные вещества. Кроме того, частицы тонера могут быть образованы методами агрегации эмульсии, при которых смола и другие компоненты тонера вводятся в одно или несколько поверхностно-активных веществ, образуется эмульсия, частицы тонера агрегируются, сливаются, необязательно, промываются и сушатся, и восстанавливаются.

Одно, два, или более поверхностно-активных веществ могут применяться. Поверхностно-активные вещества (ПАВ) могут быть выбраны из ионных поверхностно-активных веществ и неионных поверхностно-активных веществ. Анионные поверхностно-активные вещества и катионные поверхностно-активные вещества охватываются термином "ионные поверхностно-активные вещества". В вариантах осуществления изобретения, применение анионных и неионных ПАВ способствует стабилизации процесса агрегации в присутствии коагулянта, что в противном случае могло бы привести к агрегационной нестабильности.

В вариантах осуществления изобретения, поверхностно-активные вещества могут быть добавлены в виде твердого продукта или в виде раствора с концентрацией от около 5% до коло 100% (чистое ПАВ) по массе, в вариантах осуществления изобретения, от около 10% до коло 95% по массе. В вариантах осуществления изобретения, поверхностно-активное вещество может применяться таким образом, что оно содержится в смоле в количестве от около 0.01 масс, процента до около 20 масс, процентов, в вариантах осуществления изобретения, от около 0.1 масс, процента до около 16 масс процентов, в других вариантах осуществления изобретения, от около 1 масс, процента до около 14 масс процентов.

Анионные поверхностно-активные вещества, которые могут применяться, включают сульфаты и сульфонаты, додецилсульфат натрия (SDS), додецилбензолсульфонат натрия, додецилнафталенсульфат натрия, диалкил бензолалкил сульфаты и сульфонаты, кислоты, такие как абиетиновая кислота, доступная от Aldrich, NEOGEN R™, NEOGEN SC™, полученные от Daiichi Kogyo Seiyaku, их комбинации, и подобные. Другие подходящие анионные поверхностно-активные вещества включают, в вариантах осуществления изобретения, DOWFAX™ 2А1, акилдифенилоксид дисульфонат от The Dow Chemical Company, и/или TAYCA POWER BN2060 от Tayca Corporation (Япония), которые представляют собой разветвленные додецилбензолсульфонаты натрия. Комбинации этих поверхностно-активных веществ и любые из перечисленных выше анионных поверхностно-активных веществ могут применяться в вариантах осуществления изобретения.

Примеры катионных поверхностно-активных веществ, которые обычно заряжены положительно, включают, например, алкил диметил бензил аммоний хлорид, диалкил бензолалкил аммоний хлорид, лаурил триметиламмоний хлорид, алкил метил бензил аммоний хлорид, алкил диметил бензил аммоний бромид, бензалконий хлорид, цетилбромид пиридина, С12, С15, С17 триметиламмоний бромиды, галоидные соли кватернизованных полиоксиэтилалкиламинов, додецил триэтил бензил аммоний хлорид, MIRAPOL™ и ALKAQUAT™, доступные от Alkaril Chemical Company, SANIZOL™ (бензалконий хлорид), доступный от Као Chemicals, и подобные, и их смеси.

Примеры неионных поверхностно-активных веществ, которые могут применяться, включают, например, поливиниловый спирт, полиакриловую кислоту, металозу, метилцеллюлозу, этил целлюлозу, пропилцеллюлозу, гидроксиэтилцеллюлозу, карбоксиметилцеллюлозу, полиоксиэтилен цетиловый эфир, полиоксиэтилен лауриловый эфир, полиоксиэтилен октиловыйэфир, полиоксиэтилен октилфениловый эфир, полиоксиэтилен олеиловый эфир, полиоксиэтиленсорбитан монолаурат, полиоксиэтилен стеариловый эфир, полиоксиэтилен нонилфениловый эфир, диалкилфенокси поли(этиленокси) этанол и доступны от Rhone-Poulenc как IGEPAL СА-210™, IGEPAL СА-520™, IGEPAL СА-720™, IGEPAL СО-890™, IGEPAL СО-720™, IGEPAL СО-290™, IGEPAL СА-210™, ANTAROX 890™ и ANTAROX 897™ (алкилфенолэтоксилат). Другие примеры подходящих неионных поверхностно-активных веществ включают блок-сополимер полиэтиленоксида и полипропиленоксида, включая коммерчески доступные ПАВ, такие как SYNPERONIC PE/F, в вариантах осуществления изобретения, SYNPERONIC PE/F 108.

Красящие вещества

В качестве красящих веществ, которые могут быть добавлены к композиции тонера, применяются различные известные подходящие красящие вещества, такие как красители, пигменты, смеси красителей, смеси пигментов, смеси красителей и пигментов, и тому подобное. Красящее вещество может быть введено в композицию тонера в количестве, например, от около 0,1 до около 35 процентов относительно массы тонера, или от около 1 до около 15 процентов относительно массы тонера, или от около 3 до около 10 процентов относительно массы тонера, хотя количество красящего вещества может выходить за рамки этого диапазона.

В качестве примеров подходящих красящих веществ можно отметить сажу, такую как REGAL 330® (Cabot), Carbon Black 5250 и 5750 (Columbian Chemicals), Sunsperse Carbon Black LHD 9303 (Sun Chemicals); магнетиты, такие как Mobay магнетиты MO8029™, MO8060™; колумбийские магнетиты; MAPICO BLACKS™ и поверхностно обработанные магнетиты; Pfizer магнетиты СВ4799™, СВ5300™, СВ5600™, МСХ6369™; Bayer магнетиты, BAYFERROX 8600™, 8610™; Northern Pigments магнетиты, NP-604™, NP-608™; Magnox магнетиты ТМВ-100™, или ТМВ-104™; и подобные. В качестве красящих пигментов может быть выбран циан (голубой), пурпурный, желтый, красный, зеленый, коричневый, синий или их смеси. Обычно используются пигменты или красители голубого, пурпурного или желтого цвета, или их смеси. Пигмент или пигменты обычно применяются в виде пигментных дисперсий на водной основе.

В общем, подходящие красящие вещества могут включать Paliogen Violet 5100 и 5890 (BASF), Normandy Magenta RD-2400 (Paul Uhlrich), Permanent Violet VT2645 (Paul Uhlrich), Heliogen Green L8730 (BASF), Argyle Green XP-111-S (Paul Uhlrich), Brilliant Green Toner GR 0991 (Paul Uhlrich), Lithol Scarlet D3700 (BASF), Toluidine Red (Aldrich), Scarlet for Thermoplast NSD PS PA (Ugine Kuhlmann of Canada), Lithol Rubine Toner (Paul Uhlrich), Lithol Scarlet 4440 (BASF), NBD 3700 (BASF), Bon Red С (Dominion Color), Royal Brilliant Red RD-8192 (Paul Uhlrich), Oracet Pink RF (Ciba Geigy), Paliogen Red 3340 и 387IK (BASF), Lithol Fast Scarlet L4300 (BASF), Heliogen Blue D6840, D7080, K7090, K6910 и L7020 (BASF), Sudan Blue OS (BASF), Neopen Blue FF4012 (BASF), PV Fast Blue B2G01 (American Hoechst), Irgalite Blue BCA (Ciba Geigy), Paliogen Blue 6470 (BASF), Sudan II, III и IV (Matheson, Coleman, Bell), Sudan Orange (Aldrich), Sudan Orange 220 (BASF), Paliogen Orange 3040 (BASF), Ortho Orange OR 2673 (Paul Uhlrich), Paliogen Yellow 152 and 1560 (BASF), Lithol Fast Yellow 099IK (BASF), Paliotol Yellow 1840 (BASF), Novaperm Yellow FGL (Hoechst), Permanent Yellow YE 0305 (Paul Uhlrich), Lumogen Yellow D0790 (BASF), Sunsperse Yellow YHD 6001 (Sun Chemicals), Suco-Gelb 1250 (BASF), Suco-Yellow D1355 (BASF), Suco Fast Yellow Dl 165, D1355 и D1351 (BASF), HOSTAPERM PINK ETM (Hoechst), Fanal Pink D4830 (BASF), CINQUASIA MAGENTATM (DuPont), Paliogen Black L9984 (BASF), Pigment Black K801 (BASF), Levanyl Black A-SF (Miles, Bayer), комбинации перечисленных выше пигментов и им подобные.

Другие подходящие красящие дисперсии на водной основе включают дисперсии, коммерчески доступные от Clariant, например, Hostafine Yellow GR, Hostafine Black T и Black TS, Hostafine Blue B2G, Hostafine Rubine F6B, а также пурпурный сухой пигмент, такой как Toner Magenta 6BVP2213 и Toner Magenta ЕO2, которые могут быть диспергированы в воде и/или поверхностно-активном веществе перед применением.

Конкретные примеры пигментов включают Sunsperse BHD 601IX (синий 15 тип), Sunsperse BHD 9312Х (синий пигмент 15 74160), Sunsperse BHD 6000Х (синий пигмент 15:3 74160), Sunsperse GHD 9600Х и GHD 6004Х (зеленый пигмент 7 74260), Sunsperse QHD 6040Х (красный пигмент 122 73915), Sunsperse RHD 9668Х (красный пигмент 185 12516), Sunsperse RHD 9365X и 9504X (красный пигмент 7 15850:1, Sunsperse YHD 6005X (желтый пигмент 83 21108), Flexiverse YFD 4249 (желтый пигмент 17 21105), Sunsperse YHD 6020X и 6045X (желтый пигмент 74 11741), Sunsperse YHD 600Х и 9604Х (желтый пигмент 14 21095), Flexiverse LFD 4343 и LFD 9736 (черный пигмент 7 77226), Aquatone, их комбинации и подобные пигменты, в виде пигментных дисперсий на водной основе от Sun Chemicals, HELIOGEN BLUE L6900, D6840™, D7080™, D7020™, PYLAM OIL BLUE™, PYLAM OIL YELLOW™, PIGMENT BLUE 1™ доступные от Paul Uhlich & Company, Inc., PIGMENT VIOLET 1™, PIGMENT RED 48™, LEMON CHROME YELLOW DCC 1026™, E.D. TOLUIDINE RED™ и BON RED С™, доступные от Dominion Color Corporation, Ltd., Toronto, Ontario, NOVAPERM YELLOW FGL™, и подобные. Обычно пигменты, которые могут быть выбраны, представляют черный, голубой, пурпурный или желтый цвета и их смеси. Примерами пурпурных пигментов являются 2,9-диметил-замещенный хинакридоновый и антрахиноновый краситель, идентифицированные согласно Цветовому индексу как CI 60710, CI Dispersed Red 15, диазокраситель, идентифицированный как CI 26050, CI Solvent Red 19, и подобные. Иллюстративные примеры цианов включают тетра (остадецилсульфонамид) фталоцианин меди, пигмент х-медь фталоцианин, представленные в соответствии с Цветовым индексом как CI 74160, CI Pigment Blue, Pigment Blue 15:3, и Anthrathrene Blue, идентифицированные в Color Index как CI 69810, Special Blue X-2137, и подобные. Иллюстративные примеры желтых пигментов представляют собой диарилидные желтые 3,3-дихлорбензиден ацетоацетамиды, моноазопигмент, идентифицированные как CI 12700, CI Solvent Yellow 16, нитрофениламин сульфонамид, идентифицированный согласно Цветовому индеку как Foron Yellow SE/GLN, CI Dispersed Yellow 33 2,5-диметокси-4-сульфонанилид фенилазо-4'-хлоро-2,5-диметокси ацетоацетанилид, и Permanent Yellow FGL.

В вариантах осуществления изобретения, красящее вещество может включать пигмент, краситель, их комбинации, сажу, магнетит, черный, циан, пурпурный, желтый, красный, зеленый, синий, коричневый, их сочетания, в количестве, достаточном для того, чтобы придать тонеру желаемый цвет. Следует понимать, что другие полезные красители станут очевидными на основе настоящего раскрытия.

В вариантах осуществления изобретения, пигмент или красящее вещество могут применяться в количестве от около 1 процента по массе до около 35 процентов по массе отноительно тонерных частиц на твердой основе, в других вариантах осуществления изобретения, от около 5 процентов по массе до около 25 процентов по массе относительно тонерных частиц на твердой основе.

Воски

Необязательно, воск может быть соединен со смолой и пигментом при формировании частиц тонера. Воск может быть обеспечен в виде дисперсии, которая может включать один тип воска или смесь двух или более различных восков. Один тип воска может быть добавлен к композициям тонера, например, для улучшения определенных свойств тонера, таких как форма частиц тонера, наличие и количество воска на поверхности частиц тонера, заряд и/или характеристики слияния, глянец, способность к очистке, эффективность переноса, и тому подобное. В альтернативном варианте, комбинация воска может быть добавлена для обеспечения многих характеристик композиции тонера.

В случае введения воска в композицию, он может присутствовать в количестве, например, от около 1 массовых процентов до около 25 массовых процентов относительно частиц тонера, в вариантах осуществления изобретения, от около 5 массовых процентов до около 20 массовых процентов относительно частиц тонера

Когда применяется дисперсия воска, она может включать любой из различных типов восков, обычно используемых в композициях тонера, полученного способом агрегации эмульсии. Воски, которые могут быть выбраны, включают воски, имеющие, например, среднемассовую молекулярную массу от около 500 до около 20,000, в вариантах осуществления изобретения, от около 1,000 до около 10,000. Воски, которые могут применяться, содержат, например, полиолефины, такие как полиэтилен, включая воски из линейного полиэтилена и воски из разветвленного полиэтилена, полипропилен, включая воски из линейного пропилена и воски из разветвленного полипропилена, полиэтилен/амидные воски, полиэтилентетрафторэтиленовые, полиэтилентетрафторэтилен/амидные, и полибутеновые воски, такие как коммерчески доступные от Allied Chemical и Petrolite Corporation, например, POLYWAX™ полиэтиленовые воски, такие как коммерчески доступные от Baker Petrolite, восковые эмульсии, доступные от Michaelman, Inc. и the Daniels Products Company, EPOLENE N-15™, коммерчески доступный от Eastman Chemical Products, Inc., и VISCOL 550-P™, полипропиленовый воск с низкой среднемассовой молекулярной массой, доступный от Sanyo Kasei К. К.; воски на основе растительного сырья, такие, как карнаубский воск, рисовый воск, канделильский воск, сумаховый воск и из масла жожоба; воски животного происхождения, такие как пчелиный воск; воски на минеральной основе и воски на основе нефтепродуктов, такие, как буроугольный воск, озокерит, церезин, парафиновый воск, микрокристаллический воск, такой как воски, полученные при перегонке нефти, силиконовые воски, меркапто воски, полиэфирные воски, уретановые воски; модифицированные полиолефиновые воски (такие как, полиэтиленовый воск с концевыми карбоновыми кислотами или полипропиленовый воск с концевыми карбоновыми кислотами); воск Фишера-Тропша, сложноэфирные воски, полученные из высших жирных кислот и высших спиртов, такие как стеарилстеаратные и бегенилбегенатные; сложноэфирные воски, полученные из высшей жирной кислоты и моновалентного или мультивалентного низшего спирта, такие как бутилстеаратные, пропилолеатные, глицеридмоностеаратные, глицериддистеаратные и пентаэритритол тетра бегенатные; сложноэфирые воски, полученные из высших жирных кислот и мультимеров мультивалентного спирта, такие как воски из моностеарат диэтиленгликоля, дистеарат дипропиленгликоля, дистеарат диглицерила и тетрастеарат триглицерила; воски на основе сложного эфира сорбита и высшей жирной кислоты, такой как сорбитанмоностеарат, и воск на основе сложного эфира холестерина и высшей жирной кислоты, такой как холестерилстеарат. Примеры функционализированных восков, которые могут применяться, включают, например, аминные, амидные воски, например, AQUA SUPERSLIP 6550™, SUPERSLIP 6530™, доступные от Micro Powder Inc., фторированные воски, например, POLYFLUO 190™, POLYFLUO 200™, POLYSILK 19™, POLYSILK 14™, доступные от Micro Powder Inc., смешанные фторированные, амидные воски, такие как алифатические воски, функционализированные полярным амидом; алифатические воски, состоящие из сложных эфиров гидроксилированных ненасыщенных жирных кислот, например, MICROSPERSION 19™, также доступные от Micro Powder Inc., имидов, сложных эфиров, четвертичных аминов, карбоновых кислот или акриловой полимерной эмульсии, например, JONCRYL 74™, 89™, 130™, 537™, и 538™, все доступные от SC Johnson Wax, и хлорированных полипропиленов и полиэтиленов, доступные от Allied Chemical и Petrolite Corporation и SC Johnson Wax. Смеси и комбинации упомянутых выше восков также могут применяться в вариантах осуществления изобретения. Воски могут быть включены, например как, агенты для удаления закрепляющего вещества. В вариантах осуществления изобретения, воски могут быть кристаллическими или некристаллическими.

В вариантах осуществления изобретения, воск может быть введен в тонер в виде одной или более водных эмульсий или дисперсий твердого воска в воде, при этом размер твердых частиц воска может составлять от около 100 нм до около 300 нм.

Получение тонера

Частицы тонера могут быть получены любым способом, известным специалисту в данной области техники. Хотя варианты осуществления изобретения, связанные с изготовлением частиц тонера, описаны ниже по отношению к процессам агрегации эмульсии, может быть использован любой из подходящих способов получения частиц тонера, включая химические процессы, такие как процессы суспендирования и капсулирования, раскрытые, например, в патентах США №5,290,654 и 5,302,486, раскрытие каждого из которых приведено здесь в качестве ссылки во всей их полноте. В вариантах осуществления изобретения, композиции тонера и частицы тонера могут быть получены путем процессов агрегации и коалесценции, в которых частицы смолы малых размеров агрегируются до частиц тонера подходящего размера, а затем коалесцируют для достижения конечной формы и морфологии частицы тонера.

В вариантах осуществления изобретения, композиции тонера могут быть получены путем процессов агрегации эмульсии, таких как процесс, который включает агрегирование смеси, содержащей, необязательно, пигмент, необязательно, воск, необязательно, коагулянт, и любые другие желательные или требуемые добавки и эмульсии, в том числе смолы, описанные выше, необязательно, поверхностно-активные вещества, как описано выше, и затем коалесценцию агрегированной смеси. Смесь может быть получена путем добавления пигмента и, необязательно, воска и других материалов, которые также могут быть необязательно, в виде дисперсии(й), включая поверхностно-активные вещества, к эмульсии, которая может представлять собой смесь двух или более эмульсий, содержащих смолу(ы). Например, процессы изготовления эмульсии / агрегирования / коалесценции при получении тонеров иллюстрируются в раскрытии патентов и публикаций, ссылки на которые приведены выше.

Значения рН полученной смеси смол, пигментов, восков, коагулянтов, добавок, и других веществ, могут б ыть скорректированы с использованием кислот, таких как, например, уксусная кислота, серная кислота, соляная кислота, лимонная кислота, трифторуксусная кислота, янтарная кислота, салициловая кислота, азотная кислота и подобные. В вариантах осуществления изобретения, рН смеси может быть скорректировано от около 2 до около 5. В вариантах осуществления изобретения, рН регулируется с использованием кислоты в разбавленном виде, от около 0,5 до около 10 массовых процентов от массы воды, в других вариантах осуществления изобретения, от около 0,7 до около 5 массовых процентов от массы воды.

Дополнительно, в вариантах осуществления изобретения, смесь может быть гомогенизирована. Если смесь необходимо гомогенизирвать, то гомогенизация может осуществляться посредством смешивания со скоростью от около 600 до около 6,000 оборотов в минуту. Гомогенизация может осуществляться любым подходящим способом, в том числе, например, IKA ULTRA TURRAX Т50 probe гомогенизатора.

После приготовления указанной выше смеси, к ней может быть добавлено средство, вызывающее агрегацию. Для образования тонера может применяться любое подходящее агрегирующее средство. Подходящие агрегирующие средства включают, например, водные растворы соединений двухвалентных или поливалентных катионов. Агрегирующее средство может представлять собой, например, полимеры хлорида алюминия (РАС) или соответствующего бромида, фторида или йодида, полимеры силиката алюминия, такие как полимер сульфосиликата алюминия (PASS), и водорастворимые соли металлов, включая хлорид алюминия, нитрит алюминия, сульфат алюминия, алюмосульфат калия, ацетат кальция, хлорид кальция, нитрит кальция, оксалат кальция, сульфат кальция, ацетат магния, нитрат магния, сульфат магния, ацетат цинка, нитрат цинка, сульфат цинка, хлорид цинка, бромид цинка, бромид магния, хлорид меди, сульфат меди, и их комбинации. В вариантах осуществления изобретения, агрегирующее средство может быть добавлено к смеси при температуре, которая ниже температуры стеклования (Tg) смолы.

Подходящие примеры органических катионных агрегирующих соединений включают, например, диалкилбензолалкиламмоний хлорид, лаурилтриметиламмоний хлорид, алкилбензилметиламмоний хлорид, бензилалкилдиметиламмоний бромид, бензалкония хлорид, цетилпиридиний бромид, С12, С15, С17 триметиламмоний бромиды, галоидные соли кватернизованных полиоксиэтилалкиламинов, додецилбензилтриэтиламмоний хлорид, их комбинации, и подобные.

Другие подходящие агрегирующие соединения включают, но не ограничиваются таковыми, тетраалкилтитанаты, оксид диалкилолова, гидроксид оксида тетраалкилолова, гидроксид оксида диалкилолова, алкоксиды алюминия, алкил цинка, диалкил цинка, оксиды цинка, оксид олова, оксид дибутилолова, гидроксид оксида дибутилолова, тетраалкил олова, их комбинации, и тому подобные.

Если агрегирующее соединение представляет собой полиионное агрегирующее соединение, то оно может иметь любое желаемое количество полиионных атомов, присутствующих в этом соединении. Например, в вариантах осуществления изобретения, подходящие полимерные соединения алюминия имеют от около 2 до около 13, в других вариантах осуществления изобретения, от около 3 до около 8 ионов алюминия, присутствущих в соединении.

Агрегирующее соединение может быть добавлено к смеси, применяемой для образования тонера, в количестве, например, от около 0,1 до около 10 массовых процентов, в вариантах осуществления изобретения от около 0,2 до около 8 массовых процентов, в других вариантах осуществления изобретения, от около 0,5 до около 5 массовых процентов относительно массы смолы, присутствующей в смеси. Это должно обеспечить достаточное количество соединения для агрегации.

Процесс агрегации частиц допускается до тех пор, пока не будет достигнут предварительно установленный желаемый размер этих частиц. Предварительно установленный желаемый размер относится к желаемому размеру частиц, который должен быть получен, как это определено заранее до их формирования, и размер частиц отслеживается в процессе роста до тех пор, пока такой размер частиц не будет достигнут. Образцы могут быть отобраны в процессе роста и проанализированы, например, с помощью счетчика Coulter Counter, относительно среднего размера частиц. Агрегирование, таким образом, может происходить путем поддерживания повышенной температуры, или при медленном повышении температуры, например от около 40°С до около 100°С, и удерживания смеси при этой температуре в течение времени от около 0,5 часа до около 6 часов, в вариантах осуществления изобретения, от около 1 часа до около 5 часов, поддерживая перемешивание, чтобы обеспечить агрегированные частицы. После достижения заранее заданного желаемого размера частиц, процесс их роста останавливается.

Рост и придание формы частицам после добавления агрегирующего соединения могут быть выполнены при любых подходящих условиях. Например, рост и придание формы может осуществляться в условиях, при которых агрегация происходит отдельно от коалесценции. При отдельных стадиях агрегации и коалесценции, процесс агрегации может быть проведен под действием сдвиговых деформаций при повышенной температуре, например, от около 40°С до около 90°С, в вариантах осуществления изобретения, от около 45°С до около 80°С, которая может быть ниже температуры стеклования смол(ы), используемой для формирования частиц тонера.

Как отмечалось выше, окисленная смола на основе биологического сырья по настоящему изобретению может, в вариантах осуществления изобретения, иметь дополнительные свободные карбоновые кислоты, которые способны реагировать с коагулянтами и другими катионсодержащими соединениями, такими, как Al2(SO4)3.

Как только желаемый конечный размер частиц тонера достигнут, рН смеси может быть скорректирован с применением основания до значения от около 3 до около 10, и в вариантах осуществления изобретения от около 5 до около 9. Регулировка рН может быть использована, для того чтобы заморозить, то есть остановить, рост тонера. Основание, используемое для остановки роста тонера, может представлять любое подходящее основание, такое как, например, гидроксиды щелочных металлов, такие как, например, гидроксид натрия, гидроксид калия, гидроксид аммония, их комбинации, и подобные. В вариантах осуществления изобретения, может быть добавлена этилендиаминтетрауксусная кислота (EDTA), чтобы помочь отрегулировать рН до желаемых значений, указанных выше.

Смола для оболочки

В вариантах осуществления изобретения, после агрегирования, но до коалесценции, может быть применено покрытие агрегированных частиц смолой для образования на них оболочки. В качестве оболочки может быть использована любая смола, описанная выше. В вариантах осуществления изобретения, в состав оболочки может быть включен латекс полиэфирной аморфной смолы, как описано выше. В вариантах осуществления изобретения, описанный выше латекс полиэфирной аморфной смолы может быть объединен с другой смолой, и затем добавлен к частицам, в качестве покрывающей смолы, для формирования оболочки.

В вариантах осуществления изобретения, смолы, которые могут применяться для формирования оболочки, включают, не ограничиваясь, амофные смолы, описанные выше, в комбинации с окисленной аморфной смолой на основе биологического сырья, описанной выше. В других вариантах осуществления изобретения, описанная выше смола на основе биологического сырья, может быть объединена с другой смолой и затем добавлена к частицам в качестве покрывающей смолы, для формирования оболочки.

Оболочка из смолы может наноситься на агрегированные частицы любым способом, известным специалисту в данной области. В вариантах осуществления изобретения, смолы, применяемые для формирования оболочки, могут находиться в эмульсии, включающей любое поверхностно-активное вещество, описанное выше. Эмульсия, содержащая смолы, может быть объединена с агрегированными частицами, описанными выше, так что оболочка образуется на поверхности агрегированных частиц. В вариантах осуществления изобретения, оболочка может иметь толщину вплоть до около 5 микрон, в вариантах осуществления изобретения, от около 0,1 микрона до около 2 микрон, в других вариантах осуществления изобретения, от около 0,3 до около 0,8 микрон, на поверхности образованных агрегированных частиц.

Формирование оболочки на поверхности агрегированных частиц может происходить при нагревании до температуры от около 30°С до около 80°С, в вариантах осуществления изобретения, от около 35°С до около 70°С. Формирование оболочки может иметь место в течение периода времени от около 5 минут до около 10 часов, в вариантах осуществления изобретения, от около 10 минут до около 5 часов.

Оболочка может присутствовать в количестве от около 1 процента по массе до около 80 процентов по массе относительно массы частиц тонера, в вариантах осуществления изобретения, от около 10 процентов по массе до около 40 процентов по массе к частицам тонера, в других вариантах осуществления изобретения, от около 20 процентов по массе до около 35 процентов по массе к частицам тонера.

Коалесценция

После агрегации частиц до желаемого размера и, необязательно, нанесения любой оболочки, может происходить коалесценция частиц до желаемой конечной формы, при этом коалесценция достигается, например, посредством нагревания смеси до температуры от около 45°С до около 100°С, в вариантах осуществления изобретения, от около 55°С до около 99°С, которая может быть на уровне или выше температуры стеклования смол, которые применяли для формирования тонерных частиц, и/или посредством сокращения перемешивания, например, к от около 100 оборотов в минуту до около 1000 оборотов в минуту, в вариантах осуществления изобретения, от около 200 оборотов в минуту, до около 800 оборотов в минуту. Сплавленные частицы могут измеряться для определения форм-фактора или округлости, например, с помощью анализатора Sysmex FPIA 2100, до тех пор, пока не будет достигнута нужная форма.

Коалесценция может быть достигнута за период времени от около 0,01 до около 9 часов, в вариантах осуществления изобретения, от около 0,1 до около 4 часов.

После агрегации и/или коалесценции, смесь может охлаждаться до комнатной температуры, такой как от около 20°С до около 25°С. Охлаждение может быть быстрым или медленным, по желанию. Подходящий способ охлаждения может включать введение холодной воды, в рубашку вокруг реактора. После охлаждения, частицы тонера могут, необязательно, промываться водой и затем сушиться. Сушка может быть выполнена любым подходящим способом, в том числе, например, способом сублимационной сушки.

Добавки

В вариантах осуществления изобретения, тонерные частицы могут также содержать, необязательно, другие добавки, по желанию или по необходимости. Например, тонер может содержать положительно или отрицательно заря женные регулирующие рабочие соединения, например, в количестве от около 0,1 до около 10 масс, процентов относительно тонера, в вариантах осуществления изобретения, от около 1 до около 3 масс, процентов относительно тонера. Примеры подходящих заряженных регулирующих соединений включают соединения четвертичного аммония, включающие галогениды алкилпиридина; бисульфаты; соединения алкилпиридина, в том числе раскрытые в патенте США №4,298,672, раскрытие которых включено здесь в качестве ссылки в полном объеме; композиции органических сульфатов и сульфонатов, в том числе раскрытые в патенте США №4,338,390, раскрытие которых включено здесь в качестве ссылки в полном объеме; тетрафторбораты цетилпиридина; дистеарил диметил аммоний метил сульфат, соли алюминия, такие как BONTRON Е84™ или Е88™ (Orient Chemical Industries, Ltd.); их комбинации, и тому подобное. Такие регулирующие заряд рабочие соединения могут применяться одновременно со смолой для оболочки, описанной выше, или после нанесения оболочки из смолы.

С частицами тонера, после их формирования, также могут быть смешаны дополнительные внешние частицы, в том числе добавки облегчающие текучесть, при этом добавки могут присутствовать на поверхности частиц тонера. Примерами таких добавок являются оксиды металлов, таких как оксид титана, оксид кремния, оксид алюминия, оксид церия, оксид олова, их смеси и тому подобное; коллоидные и аморфные оксиды кремния, такие как AEROSIL®, соли металлов и металлические соли жирных кислот, включая стеарат цинка, стеарат кальция, или длинноцепочечные спирты, такие как UNILIN 700, и их смеси.

Вообще, двуокись кремния может быть нанесена на поверхность тонера для повышения его текучести, трибоэлектрического заряда, регулирования смешиваемости, улучшенного проявления и стабильности переноса и более высокой температуры слипания тонера. TiO2 может применяться для улучшения стабильности относительной влажности (RH), регулирования тр ибоэлектрического заряда и улучшенного проявления и стабильности переноса. Стеарат цинка, стеарат кальция и/или стеарат магния, необязательно, могут быть также использованы в качестве внешней добавки для обеспечения смазочных характеристик, проводимости девелопера, увеличения трибоэлектрического заряда, обеспечивая более высокий заряд тонера и стабильность заряда за счет увеличения числа контактов между тонером и частицами-переносчиками. В вариантах осуществления изобретения, может применяться коммерчески доступный стеарат цинка, известный как Zinc Stearate L, доступный от Ferro Corporation. Внешние поверхностные добавки могут применяться с или без добавки для покрытия.

Каждая из этих внешних добавок может присутствовать в количестве от около 0,1 масс, процента до около 5 масс, процентов относительно тонера, в вариантах осуществления изобретения, от около 0,25 масс процентов до около 3 масс процентов относительно тонера, хотя количество добавок может быть и вне этих диапазонов. В вариантах осуществления изобретения, тонеры, могут включать, например, от около 0,1 масс. процентов до около 5 масс. процентов титана, от около 0,1 масс. процента до около 8 масс. процентов двуокиси кремния, и от около 0,1 масс. процента до около 4 масс. процентов стеарата цинка.

Подходящие добавки включают, добавки, описанные в патентах США №3,590,000, и 6,214,507, раскрытие каждого из которых приведено здесь в качестве ссылки во всей их полноте. Также, эти добавки могут применяться одновременно со смолой для оболочки, описанной выше, или после нанесения оболочки из смолы.

В вариантах осуществления изобретения, тонеры по настоящему изобретению могут применяться как тонеры с ультранизкой температурой плавления (ULM). В вариантах осуществления изобретения, сухие тонерные частицы, имеющие ядро и/или оболочку, могут, исключая внешние поверхностые добавки, иметь одну или несколько следующих характеристик:

(1) Величина среднего диаметра (также известная как "средний объемный диаметр частиц") составляет от около 3 до около 25 мкм, в вариантах осуществления изобретения, от около 4 до около 15 мкм, в других вариантах осуществления изобретения, от около 5 до около 12 мкм.

(2) Распределение частиц по среднечисленному геометрическому размеру (GSDn) и/или распределение частиц по величине среднего геометрического объема (GSDv): В вариантах осуществления изобретения, частицы тонера, описанного в (1) выше, могут иметь узкое распределение частиц по размеру с более низким числом отношения GSD от около 1.15 до около 1.38, в других вариантах осуществления изобретения, меньше, чем около 1.31. Частицы тонера по настоящему изобретению, также могут иметь размер, такой, что более высокое GSD по объему находится в диапазоне от около 1.2 до около 1.4, в других вариантах осуществления изобретения, от около 1.26 до около 1.3. Средний объемный диаметр частиц D50v, GSDv и GSDn могут быть измерены с помощью измерительного устройства, такого как Beckman Coulter Multisizer 3, применяемого в соответствии с инструкциями производителя. Репрезентативная выборка может осуществляться следующим образом: небольшое количество образца тонера, около 1 грамма, может быть получено и отфильтровано через 25 мкм экран, затем помещено в изотонический раствор для получения концентрации около 10%, и затем образец обрабатывается в Beckman Coulter Multisizer 3.

(3) Форм-фактор SF1*a от около 105 до около 170, в вариантах осуществления изобретения, от около 110 до около 160. С помощью сканирующей электронной микроскопии (SEM), можно провести анализ форм-фактора тонеров и анализ изображения (IА).Средние формы частицы определяются количественно, с применением следующей формулы форм-фактора (SF1*a):

где А представляет собой площадь частицы, и d является ее большой осью. Идеально круглые или сферические частицы имеют форм-фактор точно 100. Форм-фактор SF1*a увеличивается, когда форма становится более нерегулярной или удлиненной по форме с большей площадью поверхности.

(4) Округлость от около 0,92 до около 0,99, в других вариантах осуществления изобретения, от около 0,94 до около 0,975. Для измерения округлости частиц, может быть использован прибор FPIA-2100 производства SYSMEX, с прилагаемыми инструкциями производителя.

Характеристики частиц тонера могут быть определены с помощью любых подходящих технических приемов и оборудования и не ограничиваются только инструментами и методами, указанными здесь выше.

В вариантах осуществления изобретения, частицы тонера могут иметь среднемассовую молекулярную массу (Mw) от около 1,500 г/моль до около 60,000 г/моль, в вариантах осуществления изобретения, от около 2,500 г/моль до около 18,000 г/мол, среднечисленную молекулярную массу (Мn) от около 1,000 г/моль до около 18,000 г/моль, в вариантах осуществления изобретения, от около 1,500 г/моль до около 10,000 г/моль, и MWD (отношение Mw к Мn частиц тонера, которое является мерой полидисперсности полимера) от около 1,7 до около 10, в вариантах осуществления изобретения, от около 2 до около 6. Для окрашенных тонеров, в том числе голубого, желтого, черного и пурпурного, частицы тонера могут показывать среднемассовую молекулярную массу (Mw) от около 1,500 г/моль до около 45,000 г/моль, в вариантах осуществления изобретения, от около 2,500 г/моль до около 15,000 г/моль, среднечисленную молекулярную массу (Мn) от около 1,000 г/моль до около 15,000 г/моль, в вариантах осуществления изобретения, от около 1,500 г/моль до около 10,000 г/моль, и MWD от около 1,7 до около 10, в вариантах осуществления изобретения, от около 2 до около 6.

Тонеры, произведенные в соответствии с настоящим изобретением, могут обладать отличными зарядными характеристиками при экстремальных условиях относительной влажности (RH). Зона низкой влажности (зона С) может представлять собой около 12°С/15% RH, в то вркмя как зона высокой влажности (зона А) может представлять около 28°С/85% RH. Тонеры по настоящему изобретению могут иметь отношение исходного заряда тонера к массе (Q/M) от около -2 мкКл/г до около -50 мкКл/г, в вариантах осуществления изобретения, от около -4 мкКл/г до около -35 мкКл/г, и при конечной зарядке тонера после введения поверхностных добавок от -8 мкКл/г до около -40 мкКл/г, в вариантах осуществления изобретения, от около -10 мкКл/г до около -25 мкКл/г.

Девелопер

Частицы тонера могут быть введены в состав композиции девелопера. Например, тонерные частицы могут быть смешаны с носителем частиц для получения двухкомпонентной композиции девелопера. Носитель частиц может быть смешан с тонерными частицами в различных подходящих соотношениях. Концентрация тонера в девелопере может составлять от около 1% до около 25 масс.% относительно девелопера, в вариантах осуществления изобретения, от около 2% до около 15 масс % относительно общей массы девелопера (хотя могут быть использованы значения и вне этих диапазонов). В вариантах осуществления изобретения, концентрация тонера может составлять от около 90% до около 98% масс относительно носителя (хотя могут быть использованы значения вне этого диапазона). Впрочем, для достижения композиции девелоперов с заданными характеристиками могут быть использованы различные процентные содержания тонера и носителя.

Носители

Наглядные примеры частиц носителя, которые могут быть выбраны для смешивания с композицией тонера, изготовленного в соответствии с настоящим изобретением, включают частицы, которые способны посредством трибоэлектрического эффекта получать заряд противоположной полярности, относительно частиц тонера. Таким образом, в одном варианте осуществления изобретения, ч астицы носителя могут быть выбраны таким образом, чтобы иметь отрицательную полярность, для того, чтобы частицы тонера, которые заряжены положительно, будет притягиваться к частицам носителя и обволакивать их. Наглядные примеры таких частиц носителя включают гранулированный циркон, гранулированный кремний, стекло, диоксид кремния, железо, сплавы железа, сталь, никель, ферриты железа, в том числе ферриты, которые включают стронций, магний, марганец, медь, цинк, и подобные, магнетиты, и тому подобное. Другие носители включают, такие, как описанные в патентах США №3,847,604, 4,937,166, и 4,935,326.

Указанные частицы носителя могут применяться с покрытием или без него. В вариантах осуществления изобретения, частицы носителя могут включать ядро с покрытием, которое может быть сформировано из смеси полимеров, которые не находятся в непосредственной близости к полимерам трибоэлектрических серий. Данное покрытие может включать полиолефины, фторполимеры, такие как поливинилиденфторидные смолы, стиролные терполимеры, полимеры акриловой и метакриловой кислоты, такие как метилметакрилат, сополимеры акриловой и метакриловой кислоты с фторполимерами или с моноалкил- или диалкиламинами, и/или силаны, такие как триэтоксисилан, тетрафторэтилены и другие известные покрытия и им подобные. Например, могут применяться покрытия, содержащие поливинилиденфторид, доступные, например, как KYNAR 301F™ и/или полиметилметакрилат, например, имеющий среднемассовую молекулярную массу от около 300,000 до около 350,000, такие как коммерчески доступные от Soken. В вариантах осуществления изобретения, поливинилиденфторид и полиметилметакрилат (РММА) могут быть смешаны в соотношениях от около 30 масс.% до около 70 масс.%, в вариантах осуществления изобретения, от около 40 масс % до около 60 масс.% (хотя отношения вне этих диапазонов могут применяться). Покрытие может иметь массу, например, от около 0,1 масс.% до около 5 масс.% по отношению к носителю, в вариантах осуществления изобретения, от около 0,5 масс % до около 2 масс.% по отношению к носителю (хотя могут быть получены значения вне этих диапазонов).

В вариантах осуществления изобретения, РММА может быть, необязательно, сополимеризован с любым желаемым сомономером до такой длины, пока полученный в результате сополимер не будет обладать соответствующим размером частиц. Подходящие сомономеры могут включать моноалкильные или диалкильные амины, такие как диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, диизопропиламиноэтилметакрилат, или третичный бутиламиноэтилметакрилат, и подобные им. Частицы носителя могут быть получены путем смешивания ядра носителя с полимером в количестве от около 0,05 масс.% до около 10 масс.%, в вариантах осуществления изобретения, от около 0,01 масс.% до около 3 масс %, по отношению к массе покрытых частиц носителя (хотя значения вне этих диапазонов могут быть использованы), до присоединения их к ядру носителя посредством механического осаждения и/или электростатического притяжения.