Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛИГОЦИКЛОПЕНТАДИЕНА И СТЕКЛЯННЫХ МИКРОСФЕР И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ

Вид РИД

Изобретение

Изобретение относится к химии высокомолекулярных соединений, в частности к способу получения композиционных материалов на основе полиолигоциклопентадиена и стеклянных микросфер.

Известен способ получения композиционных материалов из полидициклопентадиена с использованием стеклоткани, обработанной замасливателями на основе кремнийорганических соединений. Метатезисная полимеризация осуществляется с использованием рутениевых катализатора первого поколения. (Патент США №6436476). Недостатком данного способа является использование малоэффективного рутениевого катализатора первого поколения.

Известен способ получения композиционных материалов из полидициклопентадиена с использованием стеклоткани обработанной кремнийорганическим замасливателем. Для полимеризации используется катализатор Граббса второго поколения, обладающий высокой скоростью активации (Международная публикация WO 2004009507).

Недостатком способа является использование дорогостоящего катализатора Граббса второго поколения, высокая скорость активации которого существенно снижает временной интервал использования полимеризационной смеси. При производстве крупных изделий с армированием и наполнителями возможно возникновение дефектов: пузырей, непропитанных областей и трещин.

Известен способ производства композиционных материалов с использованием термоактивируемых катализаторов (Патент РФ №2465286). Недостатком данного метода является использование полимерного связующего с низкой адгезией к наполнителю в следствие чего существенно ухудшаются прочностные характеристики изделий.

Известен способ получения композитных изделий, заключающийся в том, что смесь полых стеклянных микросфер и раствора термопластичного связующего разливают на подложку полуфабриката, затем удаляют растворитель и накрывают вторым полуфабрикатом, после чего методом горячего прессования в формах получают многослойную сэндвич-конструкцию (Патент США №4013810).

Недостатком способа является использование термопластичных смол, что не может обеспечивать высоких физико-механических характеристик композитного материала.

Известен способ получения композитного материала на основе термореактивных смол и полых стеклянных микросфер, заключающийся в том, что компаунд, представляющий смесь термореактивного связующего и полых стеклянных микросфер, в виде гранул распределяют между двумя антиадгезионными подложками и раскатывают в лист требуемой толщины (Патент США №4323623). Из такого формовочного материала в комбинации со стеклянными, углеродными, арамидными и другими волокнами формуют многослойные изделия.

Известен также способ получения и композитный материал, содержащий эпоксидную смолу и наполнители - стеклянные микросферы и двуокись титана (Патент РФ №2307432).

Недостатками известных способов и композитных материалов являются низкие показатели физико-механических характеристик, в частности, таких как ударопрочность при низких или высоких температурах, прочность при изгибе и растяжении и пр.

Задачей данного изобретения является получение материала низкой плотности формуемого литьем, обладающего низкой плотностью, повышенной прочностью при сжатии и термической стойкостью.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в повышении термопрочности литьевого материала с наполнителем из полых микросфер, обеспечивающего прочность на сжатие не менее 50 МПа, прочность при изгибе не менее 25 МПа, прочность при растяжении не менее 25 МПа, ударную вязкость по Изоду без надреза не менее 3,5 кДж/м2; при температуре стеклования не менее 150°C и плотности материала 0,8-0,6 г/см3. При этом литьевая смесь обладает высокой текучестью и не расслаивается в процессе отверждения.

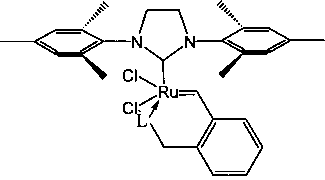

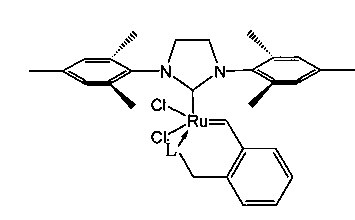

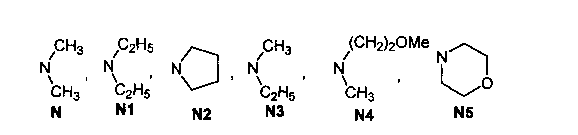

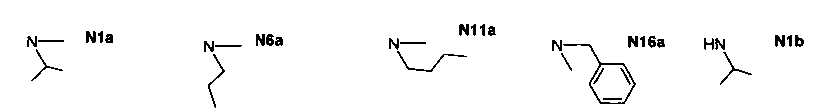

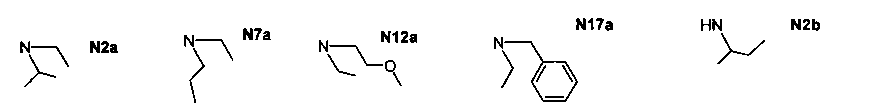

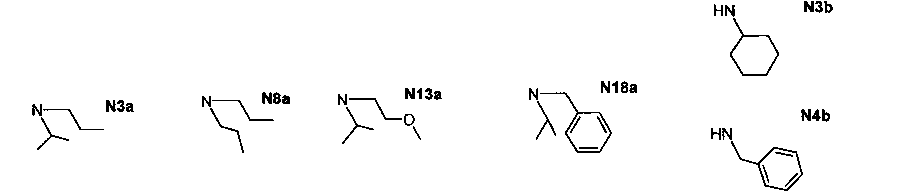

Технический результат достигается тем, что композиционный материал представляет собой метатезис-радикально сшитую смесь олигоциклопентадиенов, метакрилатов и стеклянных микросфер, которые могут быть полыми. Технический результат достигается также способом, включающим смешивание дициклопентадиена с по крайней мере одним из органосиланов, выбранным из группы (в круглых скобках после каждого наименования указано сокращенное обозначение соединения): винилтриметоксисилан (Si1), винил-трис(2-метоксиэтокси)силан (Si2), 3-метакрилоксипропилтриметоксисилан (Si3), 5-триалкоксисилил-2-норборнен (Si4), по крайней мере с одним из полимерных стабилизаторов, выбранным из группы: тетракис [метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан (1010), 2,6-ди-трет-бутил-4-(диметиламино)фенол (703), 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол (330), трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат (14), 3,5-ди-трет-бутил-4-гидроксианизол (354), 4,4′-метиленбис(2,6-ди-трет-бутилфенол) (702), дифениламин (ДФА), пара-ди-трет-бутилфенилендиамин (5057), N,N′-дифенил-1,4-фенилендиамин (ДППД), трис(2,4-ди-трет-бутилфенил)фосфит (168), трис(нонилфенил)фосфит (ТНРР), бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат (770), бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат (123), бис(1-метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат (292), 2-трет-бутил-6-(5-хлор-2Н-бензотриазол-2-ил)-4-метилфенол (327), 2-(2Н-бензотриазол-2-ил)-4,6-бис(1-метил-1-фенил)фенол (234) и стеклянными микросферами, полученную смесь нагревают в инертной атмосфере до температуры 50-220°C, выдерживают при данной температуре в течение 15-360 мин, а затем охлаждают до комнатной температуры, после чего в смесь вносят по крайней мере один из радикальных инициаторов, выбранный из группы: ди-трет-бутилпероксид (Б), дикумилпероксид (БЦ-ФФ), 2,3-диметил-2,3-дифенил-бутан (30), трифенилметан (ТФМ) и катализатор, в качестве которого используют соединение общей формулы

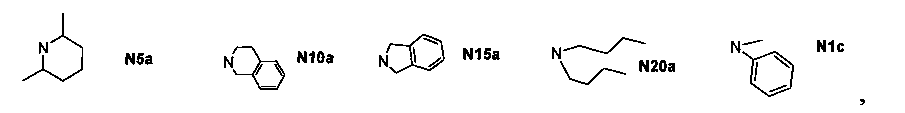

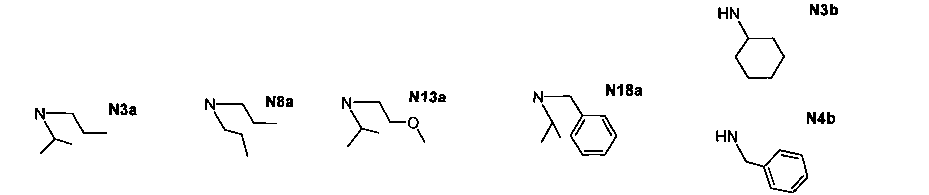

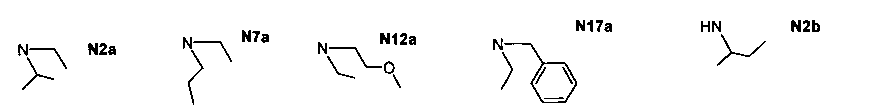

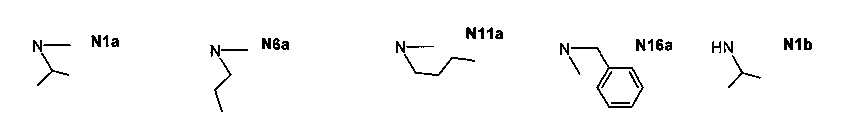

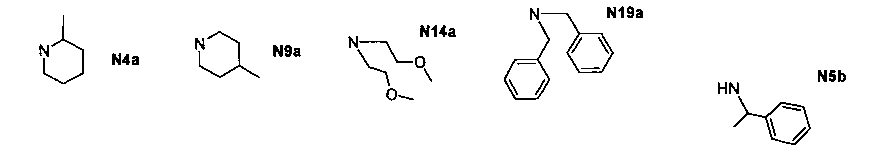

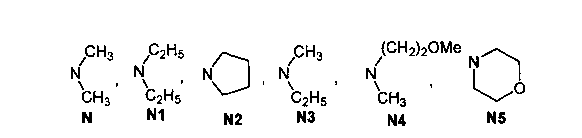

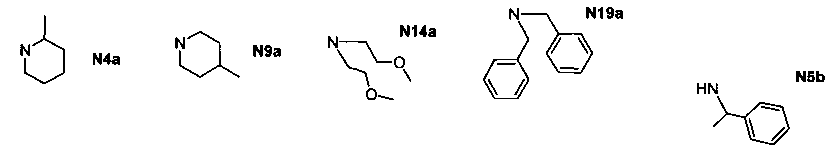

где заместитель L выбран из группы

где заместитель L выбран из группы

предварительно растворенный в по крайней мере одном из метакрилатов, выбранных из группы: глицидилметакрилат (ГМА), этилендиметакрилат (ДМЭГ), диэтиленгликольдиметакрилат (ДГДМА), бутиленгликольдиметакрилат (БГДМА), 2-гидроксиэтилметакрилат (ГЭМА), 2-гидроксипропилметакрилат (ГПМА), трициклодекандиметанолдиметакрилат (ТЦДДМА), этоксилированный бисфенол А диметакрилат (E2BADMA), триметилолпропантриметакрилат (ТМПТМА), причем компоненты смеси находятся в следующем соотношении, мас.%:

- органосиланы 0,2-3;

- полимерные стабилизаторы 0,1-3;

- радикальные инициаторы 0,1-4;

- метакрилаты 0,3-25;

- катализатор 0,001-0,02;

- дициклопентадиен 1-60;

- стеклянные микросферы остальное.

Полученную смесь нагревают до температуры 50-340°C и выдерживают при данной температуре в течение 1-360 мин

Указанные отличительные признаки существенны.

Композитный материал из метатезис-радикально сшитой смеси олигоциклопентадиенов, метакрилатов и стеклянных микросфер, полученный с использованием одновременно катализаторов метатезиса и радикальных инициаторов имеет существенно большую температуру стеклования, которая находится в интервале 190-340°C, и лучшие механические характеристики по сравнению с полидициклопентадиеном или полиэфирными и эпоксидными смолами, имеющими температуру стеклования не выше 130°C. Для ряда образцов температура стеклования превышает 350°C и не может быть определена, поскольку приближается к температуре начала деструкции полимера, прочность при сжатии возрастает до 150 МПа и более. Уменьшается значение коэффициента линейного термического расширения. Крайне важным свойством является стойкость к органическим растворителям и для некоторых образцов полиолигоциклопентадиена с метакрилатами и микросферами процент набухания в толуоле не превышает 3% после выдержки в течение месяца. По сравнению с полидициклопентадиеном, предлагаемый материал обладает большей прочностью при растяжении и сжатии при низких и высоких температурах, что особенно важно для конструкционных материалов.

Получение композиционного материала осуществляют следующим образом.

Смешивают дициклопентадиен с органосиланами, полимерными стабилизаторами и стеклянными микросферами. Смесь нагревают в инертной атмосфере до температуры 50-220°C, выдерживают при данной температуре в течение 15-360 мин, а затем охлаждают до комнатной температуры. В результате образуется текучая композиция олигоциклопентадиенов и частично соединенных с ними через образованные химические связи стеклянных микросфер. В данную композицию вносят радикальные инициаторы и катализатор, предварительно растворенный в метакрилате. Компоненты смеси находятся в следующем соотношении, мас.%:

- органосиланы 0,2-3;

- полимерные стабилизаторы 0,1-3;

- радикальные инициаторы 0,1-4;

- метакрилаты 0,3-25;

- катализатор 0,001-0,02;

- дициклопентадиен 1-60;

- стеклянные микросферы остальное.

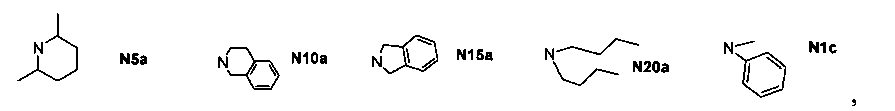

Окончательную смесь нагревают до температуры 50-340°C и выдерживают при данной температуре в течение 1-360 мин, после чего охлаждают до комнатной температуры. Происходит метатезисная (МП) и радикальная (РП) сшивка смеси олигоциклопентадиенов с метакриловыми эфирами и поверхностью микросфер через органосилан по следующей схеме:

В результате получают композиционный материал, характеризуемый следующими показателями:

Температура стеклования (Tg)

А более 250°C

А более 250°C

Б от 201 до 250°C

Б от 201 до 250°C

Вот 170 до 200°C

Вот 170 до 200°C

Прочность при сжатии, МПа

А более 120

А более 120

Б от 80 до 119

Б от 80 до 119

В от 50 до 79

В от 50 до 79

Прочность при растяжении, МПа

А более 50

А более 50

Б от 35 до 50

Б от 35 до 50

В от 25 до 35

В от 25 до 35

Прочность при изгибе, МПа

А более 50

А более 50

Б от 35 до 50

Б от 35 до 50

В от 25 до 35

В от 25 до 35

Ударная вязкость по Изоду без надреза, кДж/м2

А более 12

А более 12

Б от 6 до 12

Б от 6 до 12

В от 3,5 до 6

В от 3,5 до 6

Способ иллюстрируют следующие примеры.

Пример 1

В отдельной емкости готовят смесь, содержащую дициклопентадиен (50,51 мас.%), полимерные стабилизаторы 1010 (0,45 мас.%), 168 (0,45 мас.%), 770 (0,45 мас.%), и органосилан Si3 (1,00 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (45,098 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 160°C, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилатах ДМЭГ (0,50 мас.%) и ГМА (0,44 мас.%) растворяют катализатор N9a (0,002 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (0,1 мас.%), 30 (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 260°C и выдерживают при данной температуре в течение 40 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 2

В отдельной емкости готовят смесь, содержащую дициклопентадиен (54,4 мас.%), полимерные стабилизаторы 1010 (0,50 мас.%), 168 (0,50 мас.%), 292 (0,20 мас.%), и органосиланы Si3 (1,00 мас.%), Si4 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (38,391 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 150°C, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилатах E2BADMA (1,00 мас.%) и ТМПТМА (1,50 мас.%) растворяют катализатор N18a (0,009 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (1,0 мас.%), 30 (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 10°C. Данную смесь перемешивают 5 мин, после чего полученную полимерную матрицу нагревают до температуры 265°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 3

В отдельной емкости готовят смесь, содержащую дициклопентадиен (50,6 мас.%), полимерные стабилизаторы 702 (0,37 мас.%), 168 (0,73 мас.%), 770 (0,37 мас.%), и органосилан Si2 (1,00 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM16K (45,12 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 170°C, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ДМЭГ (0,30 мас.%) растворяют катализатор N4b (0,01 мас.%) и вносят полученный раствор и радикальный инициатор Б (1,5 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 250°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 4

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 702 (0,40 мас.%), 770 (0,40 мас.%), и органосилан Si2 (1,00 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки МС-Б1 (32,595 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 160°C, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилате ДМЭГ (3,60 мас.%) растворяют катализатор N10a (0,005 мас.%) и вносят полученный раствор и радикальные инициаторы Б (1,0 мас.%), 30 (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 170°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (Б), прочность при изгибе (В), прочность при растяжении (В), ударная вязкость (В).

Пример 5

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 14 (0,20 мас.%), 168 (0,50 мас.%), 770 (0,50 мас.%), и органосиланы Si3 (0,50 мас.%), Si1 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки К25 (33,988 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 180°C, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ТМПТМА (1,8 мас.%) растворяют катализатор N1b (0,012 мас.%) и вносят полученный раствор и радикальные инициаторы Б (1,0 мас.%), 30 (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 150°C и выдерживают при данной температуре в течение 20 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 6

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 703 (0,10 мас.%), 770 (0,10 мас.%), и органосиланы Si2 (0,10 мас.%), Si3 (0,10 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки К25 (27,091 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 155°C, выдерживают при заданной температуре в течение 280 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилатах ГЭМА (8,00 мас.%), ГМА (0,50 мас.%) растворяют катализатор N1c (0,009 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (1,5 мас.%), 30 (2,5 мас.%) в композицию олигоциклопентадиенов и микросфер при 30°C. Данную смесь перемешивают 5 мин, после чего полученную полимерную матрицу нагревают до температуры 340°C и выдерживают при данной температуре в течение 10 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (Б), прочность при изгибе (В), прочность при растяжении (В), ударная вязкость (В).

Пример 7

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 1010 (0,30 мас.%), ТНРР (0,50 мас.%), 770 (0,40 мас.%), и органосиланы Si4 (0,50 мас.%), Si3 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки К25 (35,791 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 160°C, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилатах ГЭМА (0,50 мас.%) и ГМА (0,50 мас.%) растворяют катализатор N20a (0,009 мас.%) и вносят полученный раствор и радикальный инициатор Б (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 20°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 300°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (Б), прочность при изгибе (В), прочность при растяжении (В), ударная вязкость (В).

Пример 8

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 1010 (0,20 мас.%), 168 (0,50 мас.%), и органосиланы Si4 (0,50 мас.%), Si2 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM16K (36,392 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 190°C, выдерживают при заданной температуре в течение 50 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ДМЭГ (0,70 мас.%) растворяют катализатор N13a (0,008 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (0,5 мас.%), 30 (0,7 мас.%) в композицию олигоциклопентадиенов и микросфер при 50°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 200°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 9

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 702 (0,35 мас.%), 168 (0,20 мас.%), 770 (0,50 мас.%), и органосилан Si3 (0,20 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки К25 (34,238 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 160°C, выдерживают при заданной температуре в течение 160 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилатах ТЦДЦМА (2,00 мас.%) и ТМПТМА (0,50 мас.%) растворяют катализатор N7a (0,012 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (2,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 45°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 200°C и выдерживают при данной температуре в течение 120 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (Б), прочность при изгибе (В), прочность при растяжении (В), ударная вязкость (В).

Пример 10

В отдельной емкости готовят смесь, содержащую дициклопентадиен (1,0 мас.%), полимерные стабилизаторы 330 (0,45 мас.%), 168 (0,45 мас.%), 770 (0,45 мас.%), и органосилан Si4 (2,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (69,141 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 160°C, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилатах ТЦДДМА (5,00 мас.%) и E2BADMA (20,0 мас.%) растворяют катализатор N4a (0,009 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 0°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 200°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 11

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 1010 (1,00 мас.%), ДППД (0,50 мас.%), и органосиланы Si3 (1,00 мас.%), Si4 (2,00 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки МС-В (30,24 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 155°C, выдерживают при заданной температуре в течение 300 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилатах ДМЭГ (0,90 мас.%) и БГДМА (1,35 мас.%) растворяют катализатор N (0,010 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (2,0 мас.%), 30 (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 40 мин, после чего полученную полимерную матрицу нагревают до температуры 270°C и выдерживают при данной температуре в течение 360 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (Б), прочность при изгибе (В), прочность при растяжении (В), ударная вязкость (В).

Пример 12

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 1010 (0,36 мас.%), ТНРР (0,72 мас.%), 123 (0,45 мас.%), и органосиланы Si1 (0,75 мас.%), Si2 (0,75 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки МС-В (33,913 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 150°C, выдерживают при заданной температуре в течение 160 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ТМПТМА (0,35 мас.%) растворяют катализатор N2a (0,007 мас.%) и вносят полученный раствор и радикальные инициаторы Б (2,0 мас.%), 30 (0,7 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 20 мин, после чего полученную полимерную матрицу нагревают до температуры 270°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (Б), прочность при изгибе (В), прочность при растяжении (В), ударная вязкость (В).

Пример 13

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 1010 (0,40 мас.%), 168 (0,80 мас.%), 770 (0,40 мас.%), и органосилан Si3 (1,00 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM16K (34,89 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 155°C, выдерживают при заданной температуре в течение 280 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ТМПТМА (1,50 мас.%) растворяют катализатор N14a (0,010 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 30°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 200°C и выдерживают при данной температуре в течение 60 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (Б), ударная вязкость (Б).

Пример 14

В отдельной емкости готовят смесь, содержащую дициклопентадиен (57,31 мас.%), полимерные стабилизаторы 330 (0,10 мас.%), ТНРР (0,10 мас.%), 292 (0,40 мас.%), и органосилан Si1 (1,00 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки МС-Б1 (38,61 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 150°C, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ТМПТМА (1,36 мас.%) растворяют катализатор N3a (0,020 мас.%) и вносят полученный раствор и радикальные инициаторы Б (0,1 мас.%), 30 (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 30°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 260°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (Б), прочность при изгибе (В), прочность при растяжении (В), ударная вязкость (В).

Пример 15

В отдельной емкости готовят смесь, содержащую дициклопентадиен (50,72 мас.%), полимерные стабилизаторы 354 (0,45 мас.%), 770 (0,45 мас.%), и органосилан Si3 (0,45 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (45,22 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 155°C, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилатах ДМЭГ (0,20 мас.%) и ТМПТМА (1,50 мас.%) растворяют катализатор N2b (0,010 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 200°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 16

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 1010 (0,45 мас.%), 168 (0,45 мас.%), 292 (0,50 мас.%), и органосиланы Si1 (0,45 мас.%), Si4 (0,45 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки МС-А9 (31,199 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 150°C, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате E2BADMA (5,50 мас.%) растворяют катализатор N11a (0,001 мас.%) и вносят полученный раствор и радикальные инициаторы Б (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 15°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 265°C и выдерживают при данной температуре в течение 60 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 17

В отдельной емкости готовят смесь, содержащую дициклопентадиен (57,82 мас.%), полимерные стабилизаторы 702 (0,40 мас.%), 327 (0,80 мас.%), и органосиланы Si2 (0,80 мас.%), Si4 (0,80 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (25,774 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 150°C, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилатах БГДМА (12,60 мас.%) и ГПМА (0,50 мас.%) растворяют катализатор N3b (0,006 мас.%) и вносят полученный раствор и радикальный инициатор Б (0,5 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 170°C и выдерживают при данной температуре в течение 60 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 18

В отдельной емкости готовят смесь, содержащую дициклопентадиен (57,47 мас.%), полимерные стабилизаторы 1010 (0,02 мас.%), 168 (0,04 мас.%), 770 (0,04 мас.%), и органосиланы Si4 (0,30 мас.%), Si2 (0,70 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (40,558 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 165°C, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ДМЭГ (0,36 мас.%) растворяют катализатор N5 (0,012 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (0,5 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 5 мин, после чего полученную полимерную матрицу нагревают до температуры 220°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 19

В отдельной емкости готовят смесь, содержащую дициклопентадиен (55,16 мас.%), полимерные стабилизаторы 168 (0,50 мас.%), 168 (0,50 мас.%), 123 (0,50 мас.%), и органосилан Si1 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (38,933% об.). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 150°C, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилатах БГДМА (0,90 мас.%) и АлМАК (0,50 мас.%) растворяют катализатор N5a (0,007 мас.%) и вносят полученный раствор и радикальные инициаторы Б (0,5 мас.%), 30 (2,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 10°C. Данную смесь перемешивают 2 мин, после чего полученную полимерную матрицу нагревают до температуры 270°C и выдерживают при данной температуре в течение 45 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 20

В отдельной емкости готовят смесь, содержащую дициклопентадиен (51,35 мас.%), полимерные стабилизаторы ДФА (0,40 мас.%), 168 (0,20 мас.%), 234 (0,45 мас.%), и органосилан Si4 (0,20 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (45,788 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 220°C, выдерживают при заданной температуре в течение 15 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ДМЭГ (0,60 мас.%) растворяют катализатор N1 (0,012 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 5 мин, после чего полученную полимерную матрицу нагревают до температуры 200°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (В), ударная вязкость (В).

Пример 21

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 702 (0,20 мас.%), 168 (0,50 мас.%), и органосиланы Si3 (0,50 мас.%), Si4 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM16K (34,939 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 150°C, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ДМЭГ (1,25 мас.%) растворяют катализатор N15a (0,011 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (0,1 мас.%), ТФМ (2,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 30°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 250°C и выдерживают при данной температуре в течение 45 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (Б), ударная вязкость (Б).

Пример 22

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 330 (0,40 мас.%), 168 (0,40 мас.%), 770 (0,40 мас.%), и органосиланы Si1 (0,40 мас.%), Si2 (0,40 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки К25 (34,488% об.). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 150°C, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилатах ДМЭГ (1,00 мас.%) и E2BADMA (0,50 мас.%) растворяют катализатор N4 (0,012 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (1,0 мас.%), 30 (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 30°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 275°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (В), ударная вязкость (Б).

Пример 23

В отдельной емкости готовят смесь, содержащую дициклопентадиен (48,71 мас.%), полимерные стабилизаторы 1010 (0,40 мас.%), 168 (0,50 мас.%), 770 (0,50 мас.%), и органосиланы Si1 (0,50 мас.%), Si3 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (34,38 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 175°C, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилатах ДГДМА (11,25 мас.%) и E2BADMA (2,25 мас.%) растворяют катализатор N2 (0,010 мас.%) и вносят полученный раствор и радикальный инициатор Б (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 5°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 200°C и выдерживают при данной температуре в течение 60 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 24

В отдельной емкости готовят смесь, содержащую дициклопентадиен (56,69 мас.%), полимерные стабилизаторы 5057 (0,20 мас.%), ТНРР (0,50 мас.%), и органосилан Si1 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (40,007% об.). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 160°C, выдерживают при заданной температуре в течение 360 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилате E2BADMA (2,0 мас.%) растворяют катализатор N5b (0,003 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (0,1 мас.%) в композицию олигоциклопентадиенов и микросфер при 20°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 180°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 25

В отдельной емкости готовят смесь, содержащую дициклопентадиен (50,58 мас.%), полимерные стабилизаторы 1010 (0,50 мас.%), 168 (0,50 мас.%), и органосилан Si2 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (45,108 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 155°C, выдерживают при заданной температуре в течение 300 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилате БГДМА (0,80 мас.%) растворяют катализатор N6a (0,012 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (2,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 30°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 170°C и выдерживают при данной температуре в течение 240 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 26

В отдельной емкости готовят смесь, содержащую дициклопентадиен (56,31 мас.%), полимерные стабилизаторы 1010 (0,50 мас.%), 168 (0,50 мас.%), и органосилан Si4 (1,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM30K (39,729% об.). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 160°C, выдерживают при заданной температуре в течение 120 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилате ДМЭГ (0,45 мас.%) растворяют катализатор N8a (0,011 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 35°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 150°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 27

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 1010 (0,37 мас.%), 327 (0,10 мас.%), 770 (0,47 мас.%), и органосиланы Si3 (0,10 мас.%), Si4 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM16K (34,102% об.). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 160°C, выдерживают при заданной температуре в течение 120 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате ТЦДДМА (1,35 мас.%) растворяют катализатор N12a (0,008 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (2,0 мас.%), 30 (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 30°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 310°C и выдерживают при данной температуре в течение 5 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (Б), ударная вязкость (Б).

Пример 28

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 1010 (0,50 мас.%), 168 (0,50 мас.%), и органосилан Si2 (0,50 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки МС-Б1 (33,085 мас.%). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 170°C, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилате ДМЭГ (4,40 мас.%) растворяют катализатор N16a (0,015 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 1 мин, после чего полученную полимерную матрицу нагревают до температуры 255°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (А).

Пример 29

В отдельной емкости готовят смесь, содержащую дициклопентадиен (57,38 мас.%), полимерные стабилизаторы 702 (0,30 мас.%), 168 (0,40 мас.%), 123 (0,40 мас.%), и органосиланы Si3 (0,40 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM16K (39,313% об.). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 155°C, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате БГДМА (0,80 мас.%) растворяют катализатор N19a (0,007 мас.%) и вносят полученный раствор и радикальный инициатор Б (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 1 мин, после чего полученную полимерную матрицу нагревают до температуры 260°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (Б), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 30

В отдельной емкости готовят смесь, содержащую дициклопентадиен (57,03 мас.%), полимерные стабилизаторы 330 (0,40 мас.%), 168 (0,80 мас.%), и органосилан Si1 (0,80 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM16K (39,066% об.). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 200°C, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилатах ГМА (0,40 мас.%) и ГПМА (0,50 мас.%) растворяют катализатор N1a (0,004 мас.%) и вносят полученный раствор и радикальный инициатор БЦ-ФФ (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 25°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 200°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (В), ударная вязкость (В).

Пример 31

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 702 (0,40 мас.%), 168 (0,40 мас.%), 770 (0,20 мас.%), и органосилан Si1 (0,40 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки К25 (36,492% об.). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 160°C, выдерживают при заданной температуре в течение 120 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами.

В метакрилатах ДМЭГ (0,60 мас.%) и ГМА (0,50 мас.%) растворяют катализатор N17a (0,008 мас.%) и вносят полученный раствор и радикальные инициаторы БЦ-ФФ (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 15°C. Данную смесь перемешивают 5 мин, после чего полученную полимерную матрицу нагревают до температуры 280°C и выдерживают при данной температуре в течение 1 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (В), ударная вязкость (В).

Пример 32

В отдельной емкости готовят смесь, содержащую дициклопентадиен (60 мас.%), полимерные стабилизаторы 702 (1,50 мас.%), 168 (1,00 мас.%) и органосиланы Si1 (1,00 мас.%), Si2 (1,00 мас.%). Смесь перемешивают и в процессе перемешивания вносят в нее полые стеклянные микросферы марки iM16K (33,043% об.). Полученную смесь нагревают в инертной атмосфере аргона в автоклаве до 155°C, выдерживают при заданной температуре в течение 300 мин и охлаждают до комнатной температуры. Получают текучую композицию олигоциклопентадиенов с частично соединенными с ними микросферами. В метакрилате БГДМА (0,45 мас.%) растворяют катализатор N3 (0,007 мас.%) и вносят полученный раствор и радикальные инициаторы Б (1,0 мас.%), 30 (1,0 мас.%) в композицию олигоциклопентадиенов и микросфер при 10°C. Данную смесь перемешивают 10 мин, после чего полученную полимерную матрицу нагревают до температуры 270°C и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (В), ударная вязкость (В).