Результат интеллектуальной деятельности: КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ С КОМПЛЕКСНОЙ СИСТЕМОЙ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ

Вид РИД

Изобретение

Изобретение относится к авиастроительной промышленности, в частности к слоистым металлополимерным композиционным материалам, и может быть использовано в производстве изделий конструкционного назначения, например, обшивок фюзеляжа, створок, люков, рулей управления и стабилизаторов транспортных и пассажирских самолетов с целью уменьшения массы конструкций и увеличения срока эксплуатации при увеличении надежности и безопасности эксплуатации конструкции. Также применение материала возможно в машиностроительной и других отраслях промышленности, преимущественно для изделий городского и железнодорожного транспортов.

Создание материалов, позволяющих существенно снизить массу, повысить ресурс и безопасность эксплуатации конструкций - важная и не теряющая актуальности проблема в авиастроении. Традиционные методы совершенствования свойств авиационных материалов практически исчерпали свои возможности. Так, для металлических сплавов при увеличении прочности за счет оптимизации состава и структуры не удается добиться показателей выносливости и стойкости к усталостному разрушению необходимых для современных летательных аппаратов. Рост прочности обычно сопровождается повышением чувствительности к концентраторам напряжений, что может служить причиной преждевременного разрушения нагруженных конструкции.

Известны металлополимерные композиционные слоистые материалы, состоящие из слоев алюминиевого сплава и слоев полимерных композитов на основе стеклянных, арамидных или углеродных волокон (Статья "Glare technology development 1997-2000", J.W. Gunnink, A. Vlot, T.J. de Vries, W. van der Hoeven. - Chemistry and materials science, v. 9 №4 (2002), p. 201-219, 2002; статья "Development of fibre metal laminates: concurrent multi-scale modeling and testing", J. Sinke. - J Mater Sci, published online, Springer Science+Business Media 2006; статья "Residual strength of centrally cracked metal/fiber composite laminates" Z.-H. Jin, R.C. Batra, Materials science and engineering, A216, p. 117-124, 1996). Эти материалы имеют повышенные механические свойства по сравнению с листами алюминиевого сплава, а также обладают высокой трещиностойкостью при усталостном разрушении. В настоящее время за рубежом такие материалы применяются в конструкции самолетов гражданской авиации, в частности в конструкции самолетов фирмы Airbus (А-380, А-350).

Наиболее часто за рубежом используется слоистые металлополимерные композиционные материалы «алюминий - стеклопластик» под маркой GLARE. В Российской Федерации его аналогом являются материалы, выпускаемые под маркой СИАЛ. Слоистый материал СИАЛ содержит слои алюминиевого сплава и слои стеклопластика, армированного стеклянными волокнами (RU 2185964 С1, 27.07.2002). Недостатком СИАЛ и GLARE является низкое значение модуля упругости (60-70 ГПа), которое не превышает значения модуля упругости алюминиевых сплавов.

Известен композиционный слоистый материал АЛОР, который предназначен для изготовления элементов конструкции авиационной техники, например, для изготовления силовых деталей планера. Материал содержит слои алюминиевого сплава и слои органопластика, армированного высокопрочными арамидными волокнами (RU 2185963 С1, 27.07.2002).

Недостатком слоистого материала АЛОР является его склонность к поглощению влаги из-за способности арамидных волокон поглощать воду. Наличие влаги приводит к развитию коррозионных процессов, которые могут привести к разрушению слоистого материала.

Известен слоистый композиционный материал «алюминий-углепластик», содержащий слои углепластика, чередующиеся с ними слои алюминиевого сплава, защищенные анодно-окисным покрытием, сформированным в фосфорнокислотном электролите, и клей, с помощью которого вышеуказанные слои совмещены. Материал изготавливается за несколько технологических этапов (KR 20010053778 А, 02.07.2001).

Недостатком данного материала является наличие в нем высоких термических остаточных напряжений из-за различия коэффициентов линейного термического расширения слоев металла и углепластика, что может приводить к снижению механических и усталостных характеристик материала. Кроме того, в таком композите присутствуют дополнительные границы раздела между углепластиком и клеем, что уменьшает надежность материала.

Наиболее близким аналогом является слоистый композиционный материал, представляющий собой чередующиеся друг с другом слои углепластика, состоящего из связующего и углеродных волокон, и слои алюминиевого сплава с аноднооксидированной поверхностью, полученной в хромовокислотном электролите. Материал обладает следующими свойствами: модуль при растяжении - 72 ГПа, плотность - 2,3 г/см3 (Damping behavior of continuous fiber/metal composite materials by the free vibration method, Composites, part B: engineering, v. 37, E.C. Botelho, A.N. Campos, E. de Barros, L.C. Pardini, M.C. Rezende, pp. 255-263, 2006).

Существенным недостатком материала-прототипа является низкая коррозионная стойкость, обусловленная вероятностью возникновения гальванической коррозии вследствие различия химических потенциалов алюминиевого сплава и углепластика, которая может достигать 1,5 В. Наличие влаги усугубляет интенсивность контактной коррозии. Кроме того, процесс анодного оксидирования алюминиевого сплава в хромовокислотном электролите является экологически неблагоприятным, так как Cr6+ обладает канцерогенным эффектом и его использование опасно для окружающей среды.

Фосфорнокислотные и хромовокислотные анодно-окисные покрытия имеют недостаточно высокое электрическое сопротивление для предотвращения возникновения тока при контакте алюминиевого сплава и углепластика.

Технической задачей изобретения является создание композиционного слоистого материала на основе алюминиевого сплава и углепластика с повышенной коррозионной стойкостью и высокими механическими характеристиками.

Техническим результатом изобретения является обеспечение коррозионной стойкости композиционного слоистого материала на основе алюминиевого сплава и углепластика при одновременном снижении плотности и повышение модуля упругости.

Для достижения технического результата предложен композиционный слоистый материал, содержащий чередующиеся друг с другом по меньшей мере один слой алюминиевого сплава с анодно-окисным покрытием и по меньшей мере один слой углепластика, состоящий из связующего и углеродных волокон, при этом он также содержит антикоррозионный слой, расположенный между слоем алюминиевого сплава и слоем углепластика и состоящий из наполнителя антикоррозионного слоя, представляющего собой стеклоткань, ингибитора коррозии и вышеуказанного связующего, представляющего собой эпоксидное расплавное связующее.

Предпочтительным ингибитором коррозии является азотнокислый церий.

Слой алюминиевого сплава может иметь анодно-окисное покрытие, сформированное в комбинированном электролите, содержащем фосфорную и серную кислоты, и уплотненное в растворе ингибитора коррозии алюминиевых сплавов.

Предпочтительно, чтобы ингибитор коррозии алюминиевых сплавов для уплотнения анодно-окисного покрытия представлял собой смесь хромата циклогексила амина (ХЦА) и бензотриазола (БТА).

Для обеспечения коррозионной стойкости алюминиевого сплава в составе композита «алюминий-углепластик» в течение длительного хранения и эксплуатации, в процессе которых материал может подвергаться отрицательному воздействию климатических условий и различных коррозионных сред, необходимо исключить возможность возникновения электрохимического взаимодействия между слоями алюминиевого сплава и слоями углепластика. Для обеспечения коррозионной стойкости между указанными слоями был помещен антикоррозионный слой, состоящий из наполнителя, ингибитора коррозии и связующего, входящего в состав углепластика.

Использование антикоррозионных слоев с тем же связующим, что и в слое углепластика, упрощает технологический процесс изготовление композита и благоприятно влияет на свойства слоистого композиционного материла, такие как адгезия между слоями и механические характеристики. Кроме того, это позволяет создать градиентный переход между материалами различной химической природы и обладающими различными модулями упругости (алюминиевыми и углепластиковыми слоями). Это в свою очередь обеспечивает хорошее взаимодействие между слоями алюминиевого сплава и углепластика при механической нагрузке и уменьшает межслойные напряжения. Кроме создания градиентного перехода от углепластика к алюминиевому сплаву антикоррозионный слой обеспечивает надежную защиту алюминиевых слоев от электрохимической коррозии, предотвращая непосредственный контакт алюминиевого сплава и углепластика.

Наполнитель для антикоррозионного слоя должен обладать электроизоляционными свойствами. Чтобы сильно не повлиять на механические характеристики материала, его толщина должна быть небольшой. Структура наполнителя должна быть достаточно плотной для устранения поверхностного контакта между слоями алюминиевого сплава и углепластика. Наиболее предпочтительным наполнителем, удовлетворяющим все перечисленные требования, является стеклоткань.

Ингибитор коррозии включен в антикоррозионный слой в объеме, позволяющем уменьшить скорость коррозионных процессов при их возникновении.

Экспериментально установлено, что возникновение коррозионных процессов наилучшим образом предотвращает или снижает их скорость наличие в антикоррозионном разделительном слое ингибитора коррозии азотнокислый церий.

Использование в качестве ингибитора коррозии азотнокислого церия не вызывает больших технологических трудностей благодаря хорошей растворимости на этапе нанесения ингибитора коррозии на наполнитель антикоррозийного слоя.

Для повышения прочности материала лучше использовать слои из высокопрочных алюминиевых сплавов.

Для того чтобы материал отвечал требованиям качества, таким как монолитность, отсутствие пор и расслоений, предпочтительно, чтобы объемное содержание связующего в слое углепластика составляло 35-45%.

Анодно-окисное покрытие (аноднооксидированная поверхность) необходимо для снижения коррозионной активности на поверхности алюминиевого сплава и для повышения адгезии между слоями, при этом его лучше получать путем обработки в комбинированном электролите, содержащем серную и фосфорную кислоты, с последующим уплотнением аноднооксидированной поверхности ингибитором коррозии алюминиевых сплавов.

Данный электролит является более экологически безопасным по сравнению с токсичным электролитом, содержащим хромовую кислоту, который использовался в прототипе.

В качестве ингибитора коррозии алюминиевых сплавов для уплотнения анодно-окисного покрытия лучше использовать смесь хромата циклогексила амина (ХЦА) и бензотриазола (БТА).

В отличие от органических ингибиторов коррозии эти вещества являются синтетическими, что обеспечивает стабильность свойств.

Для изготовления заявляемого металлополимерного композиционного материала используется метод совместного формования пакета, состоящего из слоев алюминиевого сплава, слоев углеродного наполнителя, пропитанных связующим, и слоев наполнителя, предпочтительно стекловолокна, пропитанных связующим и ингибитором коррозии.

Изготовление материала за одну технологическую операцию позволяет получать более монолитный и стабильный материал с менее дефектной структурой.

Примеры осуществления.

Образцы из композиционного слоистого материала получали методом автоклавного формования по ступенчатому режиму отверждения с последующим охлаждением.

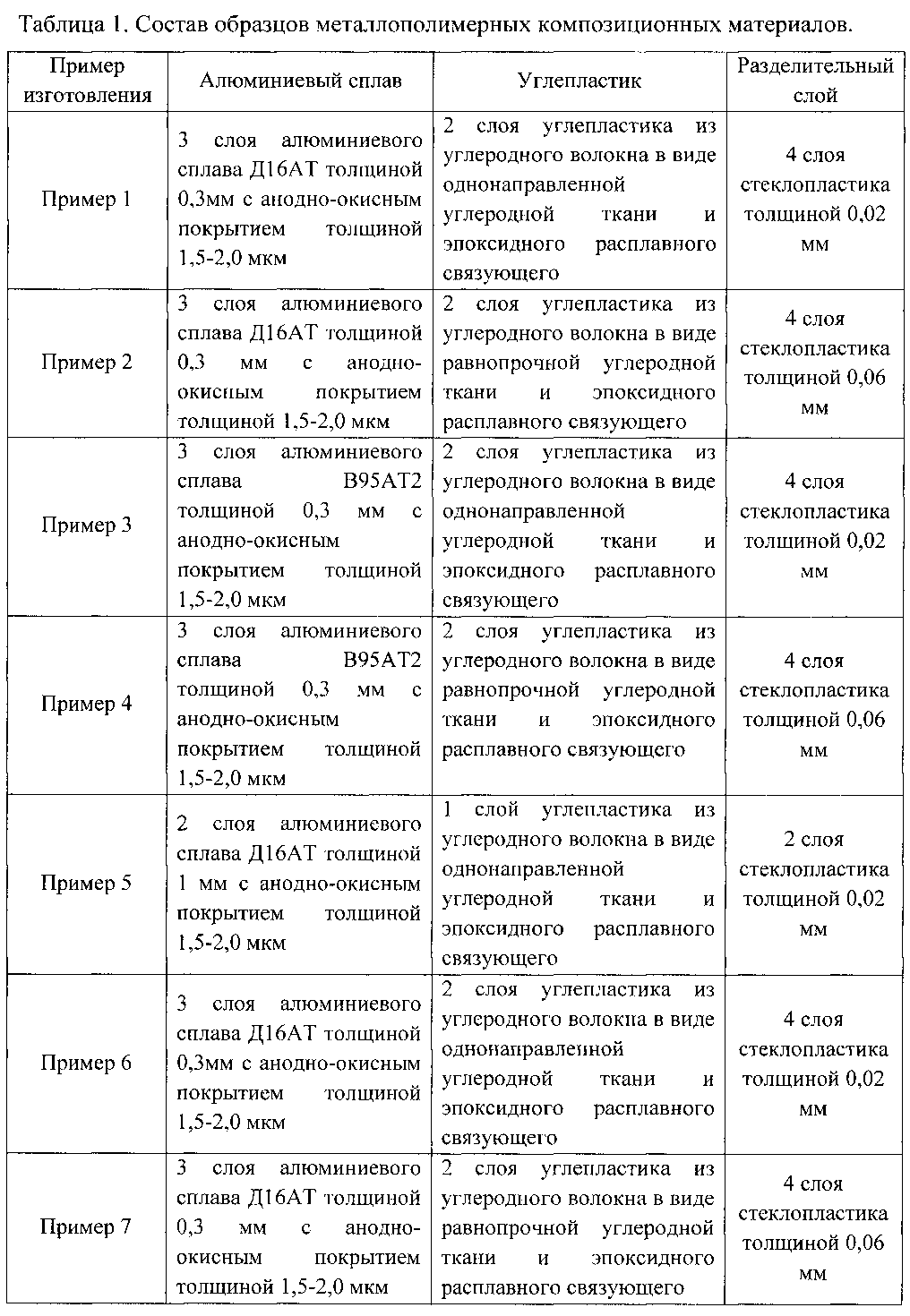

В таблице 1 приведены составы слоистого композиционного материала по примерам 1-5.

Для защиты поверхности алюминиевого сплава аноднооксидированную поверхность получали в комбинированном электролите, содержащем фосфорную и серную кислоту. Уплотнение аноднооксидированной поверхности проводили в растворе хромата циклогексила амина (ХЦА) и бензотриазола (БТА).

Пример 1.

Был изготовлен композиционный слоистый материал, состоящий из трех листов алюминиевого сплава Д16-АТ (ОСТ 1.90166-75) толщиной 0,3 мм, расположенных между ними двух слоев углепластика толщиной 0,5 мм из углеродного волокна в виде однонаправленной ткани с поверхностной плотностью 136 г/м2 и четырех разделительных слоев стеклопластика толщиной 0,02 мм, пропитанных ингибитором коррозии азотнокислым церием. Углепластик и разделительные слои содержали эпоксидное расплавное связующее ВСЭ-34.

Были проведены испытания полученного материала на механические характеристики.

Плотность образцов оценивалась согласно ГОСТ 15139-69. Испытание прочности и модуля упругости при растяжении проводили согласно ГОСТ 25.601-80. Испытание на скорость роста трещины усталости (СРТУ) образцов проводили по ГОСТ 25.506-85.

Изученный пример осуществления изобретения показал высокие механические характеристики: среднее значение прочности у испытанных образцов при растяжении составил 1050 МПа, модуль упругости при растяжение составил 95 ГПа, скорость роста трещин усталости dl/dN мкм/цикл (ΔК=31 МПа*м1/2 составила 0,03. Все вышеуказанные значения механических характеристик соответствовали плотности материала 2,2 г/см3.

Пример 2.

Был изготовлен композиционный слоистый материал, состоящий из трех листов алюминиевого сплава Д16-АТ (ОСТ 1.90166-75) толщиной 0,3 мм, расположенных между ними двух слоев углепластика толщиной 0,44 мм из углеродного волокна в виде равнопрочной ткани с поверхностной плотностью 240 г/м2 и четырех разделительных слоев стеклопластика толщиной 0,06 мм, пропитанных ингибитором коррозии азотнокислым церием. Углепластик и разделительные слои содержали эпоксидное расплавное связующее ВСЭ-34.

Изученный пример осуществления изобретения показал высокие механические характеристики: прочность при растяжении входит в диапазон 400÷500 МПа, модуль упругости при растяжение входит в диапазон 40÷55 ГПа, скорость роста трещин усталости dl/dN мкм/цикл (ΔК=31 МПа*м1/2) ровна 0,05. Все вышеуказанные значения механических характеристик соответствовали плотности материала 2,2 г/см3.

Пример 3.

Композиционный слоистый материал состоит: из трех листов алюминиевого сплава В95-АТ2 (опытный образец) толщиной 0,3 мм, двух слоев углепластика толщиной 0,5 мм из углеродного волокна в виде однонаправленной ткани с поверхностной плотностью 136 г/м2 с четырьмя разделительными слоями стеклопластика толщиной 0,02 мм, пропитанных ингибитором коррозии азотнокислым церием. Углепластик и разделительные слои содержали эпоксидное расплавное связующее ВСЭ-34.

Изученный пример осуществления изобретения показал высокие механические характеристики: прочность при растяжении входит в диапазон 1000÷1100 МПа, модуль упругости при растяжение входит в диапазон 90÷100 ГПа, скорость роста трещин усталости dl/dN мкм/цикл (ΔK=31 МПа*м1/2) ровна 0,03. Все вышеуказанные значения механических характеристик соответствовали плотности материала 2,2 г/см3.

Пример 4.

Композиционный слоистый материал состоит: из трех листов алюминиевого сплава В95-АТ2 (опытный образец) толщиной 0,3 мм, двух слоев углепластика толщиной 0,44 мм из углеродного волокна в виде равнопрочной ткани с поверхностной плотностью 240 г/м2 с четырьмя разделительными слоями стеклопластика толщиной 0,06 мм, пропитанных ингибитором коррозии азотнокислым церием. Углепластик и разделительные слои содержали эпоксидное расплавное связующее ВСЭ-34.

Изученный пример осуществления изобретения показал высокие механические характеристики: прочность при растяжении входит в диапазон 400÷600 МПа, модуль упругости при растяжение входит в диапазон 40÷60 ГПа, скорость роста трещин усталости dl/dN мкм/цикл (ΔK=31 МПа*м1/2) ровна 0,05. Все вышеуказанные значения механических характеристик соответствовали плотности материала 2,2 г/см3.

Пример 5.

Композиционный слоистый материал состоит: из двух листов алюминиевого сплава Д16-АТ (ГОСТ 4784-84) толщиной 1 мм, одного слоя углепластика толщиной 0,14 мм из углеродного волокна в виде однонаправленной ткани с поверхностной плотностью 136 г/м2 с двумя разделительными слоями стеклопластика толщиной 0,02 мм, пропитанных ингибитором коррозии хлористым церием. Углепластик и разделительные слои содержали эпоксидное расплавное связующее ВСЭ-34.

Изученный пример осуществления изобретения показал высокие механические характеристики: прочность при растяжении входит в диапазон 400÷500 МПа, модуль упругости при растяжении входит в диапазон 65÷70 ГПа. Все вышеуказанные значения механических характеристик соответствовали плотности материала 2,7 г/см.

Пример 6.

Был изготовлен композиционный слоистый материал, состоящий из трех листов алюминиевого сплава Д16-АТ (ОСТ 1.90166-75) толщиной 0,3 мм, расположенных между ними двух слоев углепластика толщиной 0,5 мм из углеродного волокна в виде однонаправленной ткани с поверхностной плотностью 136 г/м2 и четырех разделительных слоев стеклопластика толщиной 0,02 мм, пропитанных ингибитором коррозии сернокислым церием. Углепластик и разделительные слои содержали эпоксидное расплавное связующее ВСЭ-34.

Были проведены испытания полученного материала на механические характеристики.

Плотность образцов оценивалась согласно ГОСТ 15139-69. Испытание прочности и модуля упругости при растяжении проводили согласно ГОСТ 25.601-80. Испытание на скорость роста трещины усталости (СРТУ) образцов проводили по ГОСТ 25.506-85.

Изученный пример осуществления изобретения показал высокие механические характеристики: среднее значение прочности у испытанных образцов при растяжении составил 1050 МПа, модуль упругости при растяжение составил 95 ГПа, скорость роста трещин усталости dl/dN мкм/цикл (ΔK=31 МПа*м1/2 составила 0,03. Все вышеуказанные значения механических характеристик соответствовали плотности материала 2,2 г/см3.

Пример 7.

Был изготовлен композиционный слоистый материал, состоящий из трех листов алюминиевого сплава Д16-АТ (ОСТ 1.90166-75) толщиной 0,3 мм, расположенных между ними двух слоев углепластика толщиной 0,44 мм из углеродного волокна в виде равнопрочной ткани с поверхностной плотностью 240 г/м2 и четырех разделительных слоев стеклопластика толщиной 0,06 мм, пропитанных смесью ингибиторов коррозии хроматциклогексиламином и бензотриазолом. Углепластик и разделительные слои содержали эпоксидное расплавное связующее ВСЭ-34.

Изученный пример осуществления изобретения показал высокие механические характеристики: прочность при растяжении входит в диапазон 400÷500 МПа, модуль упругости при растяжение входит в диапазон 40÷55 ГПа, скорость роста трещин усталости dl/dN мкм/цикл (ΔK=31 МПа*м1/2) ровна 0,05. Все вышеуказанные значения механических характеристик соответствовали плотности материала 2,2 г/см3.

Далее в соответствии с ГОСТ 9.905 и ГОСТ 9.308 были проведены коррозионные испытания в камере солевого тумана. Для проведения испытаний использовали камеру объемом 1,5 м3. Испытания проводили при непрерывном распылении профильтрованного раствора хлористого натрия концентрации 55 г/л, приготовленного на дистиллированной воде с рН=7, температуре 36°С и относительной влажности 98%. Образцы в камере располагались под углом 30° к вертикали. Солевой туман свободно циркулировал вокруг всех образцов. Испытания проводили непрерывно в течение 1200 часов.

У всех примеров изобретения отсутствовали какие-либо признаки поражения слоев алюминия электрохимической коррозией. В качестве алюминиевого слоя может быть использованы другие алюминиевые сплавы (например, сплавы 1163, 1420 и др.).

Таким образом, можно сделать вывод, что предложенный композиционный слоистый материал при его низкой плотности обладает высоким модулем упругости, а также высокой коррозионной стойкостью в течение длительного времени.