Результат интеллектуальной деятельности: ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Группа изобретений относится к области порошковой металлургии, в частности к высокопрочным композиционным материалам (композитам) на основе алюминия и способам их получения. Группа изобретений может быть использована в качестве конструкционных материалов в ракетно-космической технике, авиации и машиностроении.

Многие исследования в области упрочнения металлов наночастицами керамик проведены на концентрациях последних более 1% об., в основном способами литья и горячей экструзии [Hashim, J1 The Prodaction of Cast Metal Matrix Compositese by a Modified Stir Casting Metod / J.Hashim // Jurnal Teknologi; - 2001. - 35(A) Dis.: 9-20, Ray, S. Review Synthesis of cast metal matrix particulate composites / S.Ray // Journal of Materials Science. - 1993. - 28. - P. 5397-5413]. Кроме того, ввод наночастиц различных материалов в жидкий или порошковый алюминий представляет определенную сложность, особенно с повышением их концентраций, ввиду склонности наночастиц к агрегированию. Сильная агрегированность наночастиц может привести к формированию пустот в матрице, что существенно ухудшит эксплуатационные свойства материала. Существуют некоторые работы о влиянии наночастиц на свойства материалов в концентрациях от 0,25 об.% и выше [Ibrahim A. Particulate reinforced metal matrix composites - a review/ A. Ibrahim, F.A. Mohamed, E.J. Lavernia// Journal of materials science. - 1991. - №26. P. 1137-1156]. Однако малоизученным остается вопрос о влиянии малых добавок наночастиц на свойства металлов и сплавов в концентрациях менее 0,25 об.%.

В литературе часто отмечают, что то или иное свойство материала с повышением концентрации наночастиц до десятков процентов резко изменяется, имея один экстремум на диаграмме свойство/концентрация. Однако исследования показывают существование двух экстремумов, не только на большой концентрации наночастиц, но и на очень малой (порядка сотых и тысячных долей процента). Кроме того, содержание на уровне 2-3 об.% не оправдано с т.з. использования при высоких температурах из-за огромного влияния запасенного химического потенциала наночастиц на свойства границ зерен, дислокаций и вследствие чего на механические характеристики композита.

Известен материал на основе алюминия [Kang Y.C. Tensile properties of nanometric A1203 particulate-reinforced aluminum matrix composites/ Y.C. Kang, S.L.-I. Chan // Materials chemistry and physics - 2004. - 85. - P. 438-443] с содержанием наночастиц 1-10 об.% Аl2O3. При этом его твердость по сравнению с чистым алюминием, приготовленным по аналогичной технологии, увеличивалась в 2 раза при содержании 9 об.% наночастиц.

В последние годы различными исследователями выполнены работы по созданию алюмокомпозитов с наночастицами керамики в концентрациях от 0,75 об.% и более по жидкофазной и твердофазной технологиям [Смотри, например, статьи Borgonovo С. Aluminium nano-composites for elevated temperature applications, - 2010 Worchester polytechnic institute, - 80 p., Mazahery Α., Osfadshabani M. Investigation on mechanical properties of nano-Al2O3-reinforced aluminum matrix composites.//Journal of Composite Materials, 45 (24), 2011. - P. 2579-2586., Hemanth J. Development and property evaluation of aluminum alloy reinforced nano-ZrO2 metal matrix composites (NMMCs).//Material Science and Engineering A 507, 2009. - P. 110-113].

Известен сплав на основе алюминия с добавками оксидных частиц Аl2O3 и SiO2 размерами 0,001-1,0 мкм в количестве от 1 до 15% масс. (патент RU 2196840, 20.01.2003). К недостаткам можно отнести наличие пор, которые образуются из-за кластеризации нанодобавок при высокой концентрации, а также то, что высокое содержание нанодобавок существенно повышает цену материала.

Из авторского свидетельства SU 316742, 1970 известен коррозионный сплав на основе алюминия, содержащий алюминиевую основу, титан (0,2-2,0%); молибден (0,1-1,0%); ванадий (0,01-1,0%); оксид алюминия (0,01-1,0%), а также примеси: железо (не более 0,5%); кремний (не более 0,5%); марганец (не более 0,5%); цинк (не более 0,5%); медь (не более 0,5%). К недостаткам можно отнести влияние неравномерного распределения примесей на свойства материала и наличие редких дорогостоящих металлов в составе материала.

В уровне техники (патент RU 2440433, 22.10.2010) раскрыт наноструктурный композиционный материал на основе алюминия, состоящий из алюминиевого сплава с размером зерен от 5 до 150 нм и упрочняющих наночастиц, отличающийся тем, что в качестве упрочняющих наночастиц он содержит фуллерен С60 в количестве 0,5÷12 вес.% в молекулярной форме, причем молекулы С60 расположены на поверхности зерен алюминиевого сплава. К недостаткам известного композиционного материала можно отнести следующее: технологическая цепочка включает дополнительную обработку материала после спекания, что усложняет процесс, делает его ресурсоемким; отсутствуют сведения о равномерности распределения добавки фуллеренов при заявленных концентрациях, что может стать причиной высокой градиентности свойств материала, возникновения пористости и дефектов микроструктуры. Кроме того, применение порошка алюминий-марганцевого сплава и фуллерена С60 увеличивает стоимость материала. Также возможно взаимодействие примесей с фуллереном, при этом не определено влияние этого взаимодействия на свойства композита.

Наиболее близким аналогом к предлагаемой группе изобретений является опубликованная заявка CN 102747254 А, 24.10.2012. В данном источнике раскрыт дисперсно-упрочненный композиционный материал на основе алюминиевой матрицы, армированной наночастицами оксидной керамики, причем количество наночастиц составляет 1-10 об.%, а также способ получения дисперсно-упрочненного композиционного материала на основе алюминиевой матрицы, армированной наночастицами оксидной керамики, включающий смешение компонентов в шаровой мельнице, их горячее прессование и спекание. Недостатком наиболее близкого аналога является то, что содержание в композиционном материале наночастиц оксидной керамики в количестве более 1 об.% может привести к возникновению микродефектов и адгезионной поврежденности композиционного материала в местах контакта наночастиц с алюминиевой матрицей. Сильная агрегированность наночастиц при высоких концентрациях может привести к формированию пустот в матрице, что существенно ухудшит эксплуатационные свойства материала. Известный из наиболее близкого аналога способ получения композиционного материала не обеспечивает необходимого равномерного распределения наночастиц оксидной керамики в алюминиевой матрице.

Задачей предлагаемой группы изобретений является устранение вышеуказанных недостатков и получение дисперсно-упрочненного композиционного материала с улучшенными свойствами.

Техническим результатом предлагаемой группы изобретений является наиболее равномерное распределение наночастиц оксидной керамики в алюминиевой матрице и, как следствие, улучшение физико-механических свойств получаемого композиционного материала.

Для решения технической задачи и достижения технического результата предлагается способ получения дисперсно-упрочненного композиционного материала на основе алюминиевой матрицы, армированной наночастицами оксидной керамики, включающий обработку шихты в шаровой мельнице, прессование и спекание. При этом предварительно наночастицы оксидной керамики диспергируют ультразвуком в этаноле с получением суспензии, к порошку алюминия добавляют микропорошок меди и диспергируют ультразвуком смесь порошков алюминия и меди в этаноле. Затем в полученную суспензию с порошками алюминия и меди вводят при постоянном перемешивании и воздействии ультразвука полученную суспензию наночастиц оксидной керамики в количестве, обеспечивающем получение композиционного материала с содержанием армирующих наночастиц оксидной керамики 0,01÷0,15 об.%. Сушат полученную суспензию на воздухе с получением шихты, при этом прессование шихты осуществляют методом одноосного холодного прессования, а спекание проводят в форвакууме с обеспечением образования включений в алюминиевой матрице в виде интерметаллидных фаз CuAl2 в количестве 1÷3 об.%. Предложенным способом получают дисперсно-упрочненный композиционный материал на основе алюминиевой матрицы, армированной наночастицами оксидной керамики.

Наночастицы могут диспергировать ультразвуком с мощностью 100 Вт в этаноле в течение 5 минут.

Смесь порошков алюминия и меди могут быть диспергированы ультразвуком с мощностью 40 Вт в этаноле в течение 10 минут с непрерывным перемешиванием мешалкой со скоростью 300 об/мин.

Суспензию с наночастицам вводят в суспензию с алюминием и медью при непрерывном перемешивании с частотой 400 об/мин и воздействии ультразвука с мощностью 80 Вт в течение 10 минут.

Смешение в шаровой мельнице могут осуществлять в течение 24 часов при скорости 30 об/мин.

Холодное прессование могут проводить при давлении 400 МПа.

Спекание могут проводить в форвакууме при температуре 650°С в течение 180 минут.

Армирующие наночастицы оксидной керамики представляют собой оксид магния,или оксид циркония, или оксид кремния, или оксид алюминия.

Ввод в матрицу на основе алюминиевого порошка наночастиц оксидов в количестве 0,01÷0,15 об.% может открыть новые возможности для применения его в ряде отраслей промышленности. Наночастицы приводят к повышению функциональных свойств порошковых материалов по ряду причин:

1. Активация процесса спекания. Обладая высокой концентрацией поверхностных атомов, наночастицы способствуют понижению температуры спекания.

2. Измельчение зерен матрицы. Наночастицы на границах зерен матрицы препятствуют их рекристаллизации.

3. Дисперсионное упрочнение. Наночастицы на границах зерен металла препятствуют скольжению дислокаций. Кроме того, они являются концентраторами напряжений вокруг себя, которые препятствуют разрушению материала.

На Фиг. 1 показана микроструктура спеченного порошка алюминия без наночастиц.

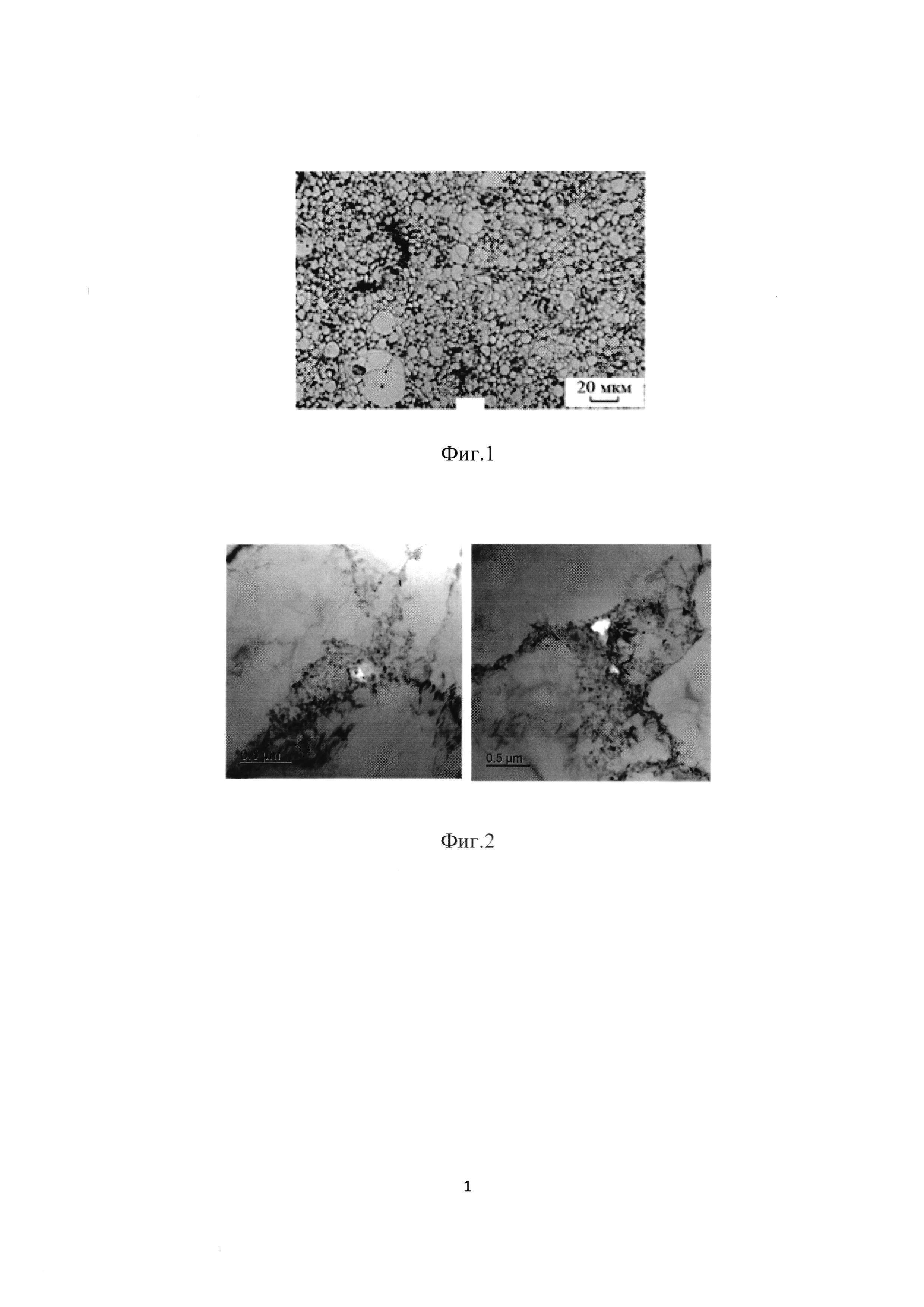

На Фиг. 2 приведена микроструктура образца дисперсно-упрочненного композиционного материала на основе алюминиевой матрицы с интерметаллидными включениями в виде интерметаллидных фаз CuAl2 в количестве 3 об.%, армированной наночастицами оксида магния в количестве 0,01 об.%.

Для получения предлагаемых композитов может быть использован порошок АСД-4 на основе алюминия (средний диаметр частиц 4 мкм, чистота 99,7%, ТУ 48-5-226-87), а также микропорошок меди со средним диаметром частиц 2 мкм и чистотой 99,7% (ГОСТ 4960-75).

В общем виде способ получения предлагаемых композиционных материалов включает несколько стадий:

1) Вначале приготавливается суспензия из наночастиц Аl2О3, или ZrO2, или MgO, или SiO2 в этаноле, известное количество наночастиц диспергируется ультразвуком с мощностью 100 Вт в этаноле в течение 5 минут с соотношением твердое/жидкое =1/1000.

2) Затем активируется порошок алюминия с добавкой меди путем диспергирования в этаноле под воздействием ультразвука малой мощности 40 Вт в течение 10 минут с непрерывным перемешиванием мешалкой с частотой 300 об/мин.

3) После чего нужное количество суспензии с наночастицам вводится в суспензию с алюминием и медью при непрерывном перемешивании с частотой 400 об/мин и воздействии ультразвука с мощностью 80 Вт в течение 10 минут.

4) Затем происходит сушка суспензии на воздухе при температуре 25°С в течение 48 часов.

5) После чего высушенную суспензию помещают в шаровую мельницу и осуществляют ее обработку с использованием керамических размольных тел. Смешение происходит в течение 24 часов при скорости 30 об/мин. При этом получается шихта следующего состава: медь - 3÷5 об.%, наночастицы оксидной керамики - 0,01÷0,15 об.%, алюминий - остальное.

6) Далее порошок загружают в пресс-форму и прессуют при давлении 400 МПа.

7) Спекание проводят в форвакууме при температуре 650°С в течение 180 минут. Охлаждение полученных композитов осуществляется с печью.

На выходе получается дисперсно-упрочненный композиционный материал на основе алюминиевой матрицы, содержащей интерметаллидные включения в виде интерметаллидных фаз CuAl2 в количестве 1÷3 об.%, армированной наночастицами оксидной керамики, при этом количество армирующих наночастиц оксидной керамики в композите составляет 0,01÷0,15 об.%. Наличие в алюминиевой матрице интерметаллидных включений в виде интерметаллидных фаз CuAl2 обеспечивает упрочнение матрицы и, как следствие, дополнительное улучшение физико-механических свойств получаемого композиционного материала. Для обеспечения равномерного распределения наночастиц и их кластеров в матрице алюминия применяются их суспензии в этаноле, при этом для разбиения крупных агрегатов наночастиц осуществляется ультразвуковая обработка. Для активации алюминиевого порошка также используют его ультразвуковую обработку в этаноле. Как показали результаты рентгенофлуоресцентной спектроскопии, полученные холодным прессованием и спеканием в формакууме образцы алюминия с добавками наночастиц оксида магния, или оксида циркония, или оксида алюминия, или оксида кремния не имеют текстуры и, следовательно, изотропны в рамках массива зерен, а при синтезе образца не было градиентов воздействия (равномерный теплоотвод), что говорит о равномерности свойств по всему телу образца.

Группа изобретений поясняется следующими конкретными примерами.

Пример 1

Приготавливают суспензии наночастиц MgO в этаноле в концентрации 0,4 г/л. Путем диспергирования ультразвуком с мощностью 100 Вт в течение 5 минут.

Алюминиевый порошок с размером частиц 2-10 мкм, порошок меди с размером 1-4 мкм смешивают при частоте 300 об/мин в этаноле при воздействии ультразвуковых колебаний частотой 20 кГц и мощностью 40 Вт в течение 10 минут. После чего добавляют необходимое количество суспензии наночастиц MgO, например, для получения концентрации 0,01 об.% добавляют 1 мл суспензии. Перемешивание осуществляется непрерывно с увеличением скорости мешалки до 400 об/мин при подаче суспензии наночастиц и воздействии ультразвука частотой 20 кГц мощностью 80 Вт в течение 10 минут.

Затем происходит сушка суспензии на воздухе при температуре 25°С в течение 48 часов.

После чего высушенную суспензию помещают в шаровую мельницу и обрабатывают механически с использованием керамических размольных тел. Смешение происходит в течение 24 часов при скорости 30 об/мин. При этом получается шихта следующего состава: медь - 3 об.%, наночастицы MgO - 0,01 об.%, алюминий - остальное.

Далее полученную шихту загружают в пресс-форму и прессуют при давлении 400 МПа.

Спекание проводят в форвакууме при температуре 650°С в течение 180 минут. Охлаждение осуществляется с печью.

Пример 2

Приготавливают суспензии наночастиц ΖrO2 в этаноле в концентрации 0,2 г/л. Путем диспергирования ультразвуком с мощностью 100 Вт в течение 5 минут.

Алюминиевый порошок с размером частиц 2-10 мкм, порошок меди с размером 1-4 мкм смешивают при частоте 300 об/мин в этаноле при воздействии ультразвуковых колебаний частотой 20 кГц и мощностью 40 Вт в течение 10 минут. После чего добавляют необходимое количество суспензии наночастиц ΖiO2, например, для получения концентрации 0,1 об.% добавляют 26 мл суспензии. Перемешивание осуществляется непрерывно с увеличением скорости мешалки до 400 об/мин при подаче суспензии наночастиц и воздействии ультразвука частотой 20 кГц мощностью 80 Вт в течение 10 минут.

Затем происходит сушка суспензии на воздухе при температуре 25°С в течение 48 часов.

После чего высушенную суспензию помещают в шаровую мельницу, обрабатывают механически с использованием керамических размольных тел. Смешение происходит в течение 24 часов при скорости 30 об/мин. При этом получается шихта следующего состава: медь - 3 об.%, наночастицы ZrO2 - 0,1 об.%, алюминий - остальное.

Далее полученную шихту загружают в пресс-форму и прессуют при давлении 400 МПа.

Спекание проводят в форвакууме при температуре 650°С в течение 180 минут. Охлаждение осуществляется с печью.

Фотографии микроструктуры (Фиг. 2), полученные с помощью просвечивающего электронного микроскопа, иллюстрируют равномерное распределение по размерам кластеров наночастиц оксидной керамики в алюминиевой матрице по границам зерен алюминия. Свойства некоторых полученных композитов указаны в таблице 1.