Результат интеллектуальной деятельности: СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ (α+β) ТИТАНОВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности к способу высокотемпературной термомеханической обработки полуфабрикатов из (α+β)-титановых сплавов, и может быть использовано в машиностроении и авиационной технике.

Как известно, термомеханические параметры обработки давлением титановых сплавов, наряду с легированием, являются главными для обеспечения требуемого уровня механических свойств и эксплуатационных характеристик, их стабильности и анизотропии, гарантией отсутствия преждевременного разрушения.

Известен способ высокотемпературной термомеханической обработки, заключающийся в нагреве до температуры на 50-100°C ниже температуры полиморфного превращения, деформации на 50%, охлаждении в воде и последующим старением в течение 10 ч (Бернштейн М.Л., Термомеханическая обработка металлов и сплавов, т. 2, М., Металлургия, 1968, с. 1153).

Однако, после такой обработки предел выносливости (σ-1 на базе 107 циклов) и малоцикловая усталость (МЦУ) не достигают требуемого уровня (σ-1≥44 кгс/мм2, МЦУ≥100000 циклов при σmax=70 кгс/мм2 и при σmax=45 кгс/мм2, Kt=4,0).

Известен также способ высокотемпературной термомеханической обработки титановых сплавов, заключающийся в нагреве заготовок сплава до температуры β-области и деформации со степенью 60-70% при этой температуре. Затем заготовки нагревают до температуры окончания полиморфного превращения и проводят повторную деформацию, после чего вновь осуществляют нагрев до температуры окончания полиморфного превращения и проводят окончательную деформацию, причем ее завершают при температуре двухфазной области, соответствующей содержанию β-фазы 25-40%, непосредственно после чего осуществляют закалку в воде и старение при 630-650°C (а.с. №1613505, МПК C22F 1/18, опубл. 15.12.1990).

Однако после подобной обработки характеристики выносливости и малоцикловой усталости сплава также не достигают требуемого уровня.

Достаточно заметно повысить вышеуказанные характеристики позволяет способ высокотемпературной термомеханической обработки, заключающийся в деформации в β-области со степенью 30-90% при температуре на 10-350°C выше температуры полиморфного превращения, затем в (α+β)-области со степенью 10-30% при температуре на 20-50°C ниже температуры полиморфного превращения, затем при температуре на 10-100°C выше температуры полиморфного превращения, затем при температуре на 20-50°C ниже температуры полиморфного превращения со степенью 30-70%, причем деформацию ведут со скоростью 5-60 мм/с при охлаждении полуфабриката на 20-300°C, после чего проводят деформацию со степенью 30-95% в изотермических условиях при температуре в интервале на 100°C выше и на 300°C ниже температуры полиморфного превращения, со скоростью деформирования 0,01-4,0 мм/с и последующим охлаждении на воздухе (а.с. №1106175, МПК C22F 1/18, опубл. 10.07.2015 г.).

Однако, как было обнаружено, при таком способе высокотемпературной термомеханической обработки повышение характеристик выносливости и малоцикловой усталости сплавов обеспечивается не регулярно, что ведет к невозможности добиться стабильности в получении необходимого уровня требуемых характеристик.

Технической задачей и техническим результатом заявленного способа является повышение предела выносливости и малоцикловой усталости, что позволит повысить ресурс и надежность деталей и узлов летательных аппаратов.

Технический результат достигается путем осуществления высокотемпературной термомеханической обработки полуфабрикатов из (α+β) - титановых сплавов, при этом осуществляют нагрев, многостадийную деформацию, при которой сначала проводят деформацию при температуре на 10-350°C выше температуры полиморфного превращения со степенью 30-90% и скоростью деформации 1-300 мм/с, затем проводят деформацию при температуре на 20-50°C ниже температуры полиморфного превращения со степенью 10-30% и скоростью деформации 3-60 мм/с, после которой проводят деформацию при температуре на 20-50°C ниже температуры полиморфного превращения со степенью деформации 30-70% и скоростью деформации 5-60 мм/с при охлаждении полуфабриката на 20-300°C, а последующую деформацию проводят со степенью деформации 30-95% в изотермических условиях при температуре в интервале на 100°C выше температуры полиморфного превращения - на 300°C ниже температуры полиморфного превращения со скоростью деформации 0,01-4,0 мм/с, после чего осуществляют охлаждение на воздухе.

Положительный эффект заявленного способа обусловлен тем, что в процессе совокупного воздействия на металл многостадийной высокотемпературной термомеханической обработки и регламентированных скоростей деформации, достигается структурное состояние, характеризующееся сверхмелким зерном, однородной морфологией структурных составляющих и фазовым составом полуфабрикатов из титановых сплавов, обеспечивающих более высокие показатели предела усталости и малоцикловой усталости. Известно, что деформацию в β-области возможно проводить с достаточно большими скоростями за счет высокой технологичной пластичности и возможности воздействия высоких удельных давлений при температурах β-области. Однако, деформация в β-области со скоростями выше 300 мм/с уже не обеспечивает однородности структуры, вследствие чего возможно образование трещин и других дефектов. Деформация в (α+β)-области со скоростями более 60 мм/с может повлечь за собой разрушение полуфабриката, поскольку при данной температуре снижается технологическая пластичность металла и увеличивается сопротивление титановых сплавов деформации.

По сравнению с прототипом, исключение из технологического процесса изготовления полуфабрикатов деформации при температуре на 10-100°C выше температуры полиморфного превращения, позволяет на последующих стадиях высокотемпературной термомеханической обработки получить мелкозернистую однородную структуру, обеспечивающую высокие показатели предела выносливости и малоцикловой усталости, однако, при этом уменьшается трудоемкость процесса деформации в целом.

Предложенный способ был опробован при обработке поковок из сплава ВТ23М, температура полиморфного превращения которого составляет 900°C.

Примеры осуществления изобретения

Пример 1

Высокотемпературную термомеханическую обработку проводят по следующему способу: деформация в β-области со степенью 40% и скоростью 75 мм/с при 1050°C, затем в (α+β)-области со степенью 15% и скоростью 20 мм/с при температуре 870°C, затем при температуре 850°C со степенью 50%, причем деформацию ведут со скоростью 20 мм/с при охлаждении полуфабриката до 700°C, после чего проводят деформацию со степенью 50% в изотермических условиях при температуре 800°C, со скоростью деформирования 2,0 мм/с, последующее охлаждение на воздухе. Поковки, полученные данным способом, обладали следующим уровнем свойств: МЦУ=270000 при σmax=70 кгс/мм2 (коэффициент концентрации Kt=2,2) и МЦУ=225000 при σmax=45 кгс/мм2 (коэффициент концентрации Kt=4,0), предел выносливости σ-1 (на базе 10 циклов)=65 кгс/мм2.

Пример 2

Высокотемпературную термомеханическую обработку проводят по следующему способу: деформация в β-области со степенью 30% и скоростью 150 мм/с при 1000°C, затем в (α+β)-области со степенью 20% и скоростью 15 мм/с при температуре 880°C, затем при температуре 860°C со степенью 60%, причем деформацию ведут со скоростью 35 мм/с при охлаждении полуфабриката до 750°C, после чего проводят деформацию со степенью 60% в изотермических условиях при температуре 820°C, со скоростью деформирования 2,5 мм/с, последующее охлаждение на воздухе. Поковки, полученные данным способом, обладали следующим уровнем свойств: МЦУ=235000 при σmax=70 кгс/мм2 (коэффициент концентрации Kt=2,2) и МЦУ=195000 при σmax=45 кгс/мм2 (коэффициент концентрации Kt=4,0), предел выносливости σ-1 (на базе 10 циклов)=58 кгс/мм2.

Пример 3

Высокотемпературную термомеханическую обработку проводят по следующему способу: деформация в β-области со степенью 60% и скоростью 200 мм/с при 1200°C, затем в (α+β)-области со степенью 10% и скоростью 10 мм/с при температуре 860°C, затем при температуре 850°C со степенью 45%, причем деформацию ведут со скоростью 30 мм/с при охлаждении полуфабриката до 780°C, после чего проводят деформацию со степенью 65% в изотермических условиях при температуре 850°C, со скоростью деформирования 4,0 мм/с, последующее охлаждение на воздухе. Поковки, полученные данным способом, обладали следующим уровнем свойств: МЦУ=250000 при σmax=70 кгс/мм2 (коэффициент концентрации Kt=2,2) и МЦУ=210000 при σmax=45 кгс/мм2 (коэффициент концентрации Kt=4,0), предел выносливости σ-1 (на базе 10 циклов)=62 кгс/мм2.

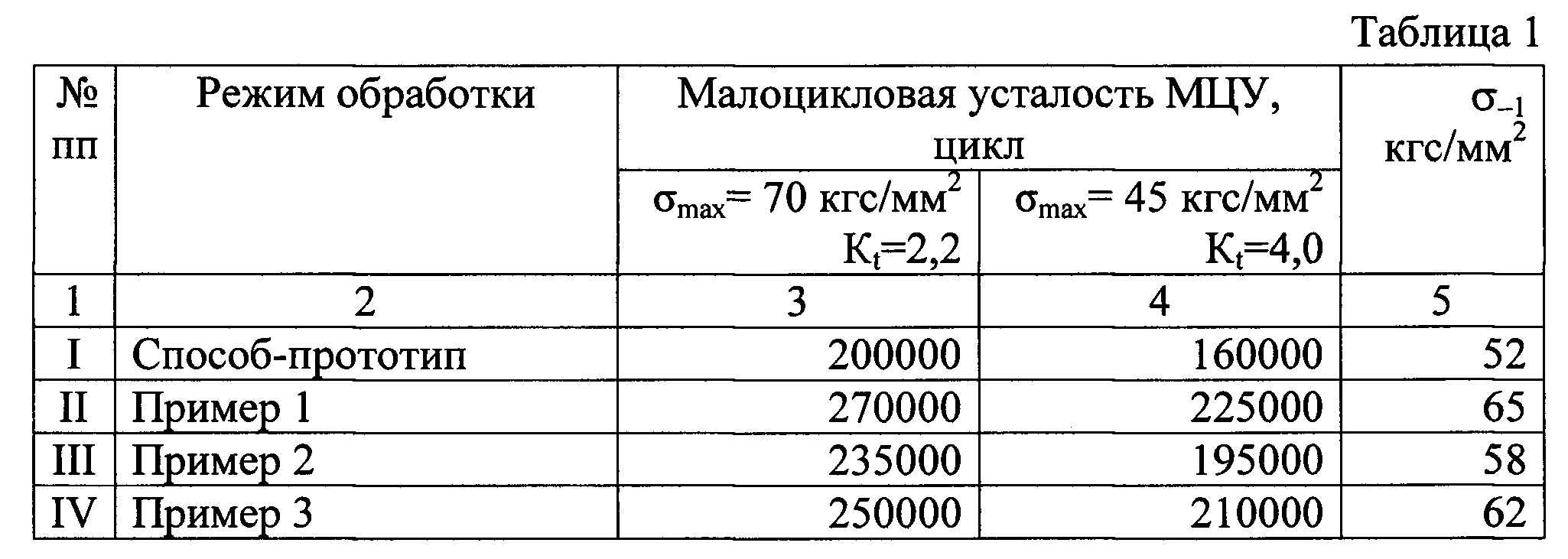

В таблице 1 приведены сравнительные характеристики усталостной прочности: малоцикловая усталость при максимальном напряжении цикла σmax=70 кгс/мм2 (коэффициент концентрации Kt=2,2) и σmax=45 кгс/мм2 (коэффициент концентрации Kt=4,0) и предел выносливости σ-1 (на базе 107 циклов) после обработки по способу-прототипу и предложенному способу (примеры 1-3).

Как видно из таблицы, после обработки по предложенному способу число циклов до разрушения возрастает на 17,5-40,6%, а предел выносливости на 11,5-25% по сравнению с обработкой по прототипу.

Таким образом, после высокотемпературной термомеханической обработки, предложенной в заявленном изобретении, возрастает ресурс изделий и их надежность в эксплуатации при одновременном уменьшении трудоемкости процесса изготовления полуфабрикатов.

Способ высокотемпературной термомеханической обработки полуфабрикатов из (α+β) - титановых сплавов, заключающийся в том, что осуществляют нагрев, многостадийную деформацию, при которой сначала проводят деформацию при температуре на 10-350°C выше температуры полиморфного превращения со степенью 30-90% и скоростью деформации 1-300 мм/с, затем проводят деформацию при температуре на 20-50°C ниже температуры полиморфного превращения со степенью 10-30% и скоростью деформации 3-60 мм/с, после которой проводят деформацию при температуре на 20-50°C ниже температуры полиморфного превращения со степенью деформации 30-70% и скоростью деформации 5-60 мм/с при охлаждении полуфабриката на 20-300°C, а последующую деформацию проводят со степенью деформации 30-95% в изотермических условиях при температуре в интервале на 100°C выше температуры полиморфного превращения - на 300°C ниже температуры полиморфного превращения со скоростью деформации 0,01-4,0 мм/с, после чего осуществляют охлаждение на воздухе.