Результат интеллектуальной деятельности: СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к способам очистки от механических загрязнений и защиты от коррозии внутренних поверхностей технологического оборудования и трубопроводов, в том числе и при пониженных температурах, и может быть использовано на промышленных предприятиях при пусконаладочных работах, плановых ремонтах, при реконструкциях и новом строительстве. Способ позволяет производить очистку и защиту от коррозии систем, в которых применяется дорогостоящее техническое оборудование, которое не допускает наличие в системе механических загрязнений и требует защиты от коррозии. Например, системы, в которых присутствует компрессорное и насосное оборудование, выход из строя которого повлечет их дорогостоящий ремонт или замену.

Известны способы внутренней очистки трубопроводов путем протягивания поршня, промывкой жидкостью или продувкой газом (ВСН 011-88 Строительство магистральных и промысловых трубопроводов. Очистка полости и испытание. Миннефтегазстрой, 1989)

К недостаткам таких способов относится необходимость использовать большое количество рабочей среды, высокие энергозатраты и невозможность очищать технологические трубопроводы сложной пространственной формы.

Известен способ очистки внутренней поверхности трубопровода от отложений, таких как асфальтосмолистых и парафиновых (Патент РФ на изобретение №2400315, B08B 9/053 (2006.01), опубликовано: 27.09.2010), включающий ввод в очищаемую полость трубопровода очистного устройства, и приведение его в поступательное движение за счет подачи под давлением рабочего агента, например нефти. При движении устройства очистные элементы прижимаются к внутренней поверхности очищаемого трубопровода и тем самым обеспечивают разрушение и отделение отложений с поверхности трубопровода и последующего удаления отложений из зоны очистки. Удаление отложений по мере их накопления перед очистным устройством осуществляют последовательно, при этом предварительно останавливают перекачку рабочего агента, монтируют вантуз на расстоянии от местонахождения очистного устройства, перекрывают линейную задвижку, установленную после вантуза, а к последнему присоединяют технологический трубопровод, который соединяют с емкостью нефтевоза, затем возобновляют перекачку. Отложения из зоны очистки вытесняются в емкость нефтевоза до момента появления рабочего агента.

Общими признаками данного и предлагаемого способа являются:

- ввод в очищаемую полость трубопровода очистного устройства, обеспечивающего разрушение и отделение отложений с поверхности трубопровода;

- подачи под давление рабочего агента;

- удаление отложений из зоны очистки.

Недостатками известного способа являются следующие:

- необходимость использования большого количества рабочего агента под давлением (нефти), что в свою очередь приводит к высоким энергетическим и материальным затратам;

- для запуска очистных устройств в трубопроводы необходимо монтировать специальные камеры пуска - приема или вырезать часть трубопровода, вставлять в него снаряд и заваривать сделанный проем, изменяя конструкцию трубопровода;

- известная технология не дает возможности очищать технологические трубопроводы сложной пространственной формы, так как очистка осуществляется очистными элементами, за счет их прижатия к внутренней поверхности очищаемого трубопровода, что не может быть обеспечено при различных поворотах трубопровода.

Наиболее близким по технической сущности является способ очистки внутренней поверхности технологического оборудования и трубопроводов, включающий использование гидродинамического режима удаления отложений из полости трубопроводов, основанный на использовании энергии воды высокого давления, реализуемый очистным устройством в виде реактивной головки, представляющим собой полый металлический наконечник (головку), соединенный шлангом с источником высокого давления воды и снабженный сопловыми устройствами (Патент РФ №2330732 «Устройство для очистки полости трубопроводов», B08B 9/043 (2006.01), опубликовано 10.08.2008).

Под действием создаваемой реактивной тяги тыльных струй очистное устройство вместе с водоподводящим рукавом движется вдоль трубопровода, одновременно размывая отложения на его стенках и отбрасывая их назад. Необходимая длина водоподводящего рукава обеспечивается емкостью барабана, на который намотан шланг. После прохода головки на всю длину рукава движение ее вдоль трубы прекращается. Движение очистного устройства в обратном направлении осуществляют с помощью механизма возвратно-поступательного принципа действия, который обеспечивает вытягивание рукава и наматывание его на барабан лебедки. При обратном проходе головки процесс размыва и транспортирования отложений в виде пульпы за пределы трубы сформированным высокоскоростным струйным шлейфом протекает наиболее интенсивно.

Общими признаками данного и предлагаемого способа являются:

- гидродинамический режим удаления отложений из полости трубопроводов;

- подача промывочной жидкости под высоким давлением, создающим реактивное воздействие формируемыми струями этой жидкости на поверхность трубопровода;

- вынос потока промывочной жидкости с удаленными отложениями при прямом движении очистного устройства и при обратном его движении;

- подача промывочной жидкости в очистное устройство с помощью механизма возвратно-поступательного принципа действия.

К недостаткам известного способа относятся следующие:

Известный способ не позволяет производить очистку трубопроводов от продуктов коррозии, плотно сцепленных с поверхностью, и представляющих собой измененное состояние поверхности металла, и одновременно производить противокоррозионную обработку внутренней поверхности, что снижает эффективность способа, так как требует дополнительных капитальных и эксплуатационных затрат на очистку от плотно сцепленной ржавчины и защиту трубопровода от коррозии.

Общеизвестно, что после строительства или ремонта и сдаточных гидравлических испытаний в зимнее время в трубопроводе остается различные отложения: замерзшая вода, продукты коррозии и нередко строительный мусор. Замерзшая вода скрепляет в единый конгломерат все механические примеси, образуя своеобразный ледяной бетон. При проведении внутренней очистки такого трубопровода известным гидродинамическим способом при отрицательной температуре воздуха, вода, подаваемая на очистку, замерзает в трубопроводе, что приводит к снижению эффективной очистки трубопровода, так как после ввода трубопровода в эксплуатацию при рабочей температуре выше 0°C лед тает, талая вода вызывает коррозию внутренней поверхности трубопровода и ухудшает качество транспортируемого продукта.

Однако в большинстве случаев при минусовых температурах воздуха, а также при наличии в трубопроводе ледяных отложений известный способ для очистки трубопроводов не может быть применен, что сужает диапазон использования способа. Особенно это актуально для северных регионов, где проведение технического обслуживания технологических трубопроводов возможно только в зимнее время.

Техническим результатом предлагаемого способа является расширение диапазона применения и повышение эффективности способа, за счет очистки технологического оборудования и трубопроводов различной конфигурации с использованием гидродинамического режима удаления отложений всех типов с одновременной противокоррозионной обработкой внутренней поверхности технологических трубопроводов и оборудования после их монтажа и гидравлического испытания, в процессе технического обслуживания в условиях отрицательных температур.

Этот результат достигается тем, что в известном способе очистки внутренней полости технологического оборудования и трубопроводов, включающем гидродинамический режим удаления отложений с помощью реактивного очистного устройства, подачу промывочной жидкости в очистное устройство под высоким давлением, создающим реактивное воздействие формируемыми струями этой жидкости на очищаемую поверхность, вынос потока промывочной жидкости с удаленными отложениями при прямом направлении движения очистного устройства по очищаемой поверхности и при его обратном направлении движения с помощью механизма возвратно-поступательного принципа действия, новым являются следующие признаки, представленные в предлагаемых вариантах.

По первому варианту на этапе очистки от отложений одновременно проводят очистку от плотно сцепленных с металлом продуктов коррозии и окалины очищаемой поверхности с обеспечением защиты очищаемой поверхности от коррозии, при этом в качестве промывочной жидкости используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и окалину, 1-30;

- реагент, защищающий металл от коррозии 0,1-30;

- вода - остальное.

При этом в качестве незамерзающей при отрицательных температурах жидкости может быть использован гликоль или полигликоль, или их смесь, а в качестве реагента, растворяющего продукты коррозии и окалину, может быть использована соляная кислота и/или серная кислота, в качестве реагента, защищающего металл от коррозии ингибитор кислотной коррозии.

По второму варианту на этапе очистки от отложений одновременно проводят очистку поверхности от плотно сцепленных с металлом продуктов коррозии и окалины с обеспечением защиты очищаемой поверхности от коррозии, при этом в качестве промывочной жидкости используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и окалину и пассивирующий поверхность металла, 1-30;

- вода - остальное.

При этом в качестве незамерзающей при отрицательных температурах жидкости может быть использован гликоль или полигликоль, или их смесь, а в качестве реагента, растворяющего продукты коррозии и окалину и пассивирующего поверхность металла, может быть использована кислота из группы фосфорных кислот или смесь кислот из группы фосфорных кислот.

Кроме того, в качестве реагента, растворяющего продукты коррозии и пассивирующего поверхность металла, может быть использована кислота из группы фосфорных кислот с добавкой, усиливающей пассивирующие свойства кислот, или смесь кислот из группы фосфорных кислот с добавкой, усиливающей пассивирующие свойства кислот, например, соль фосфорной кислоты.

По третьему варианту очистку проводят, по крайней мере, в два этапа, на первом этапе обработку очищаемой поверхности проводят промывочной жидкостью, в качестве которой используют раствор 1-70 мас. % незамерзающей при отрицательных температурах жидкости, остальное вода, после удаления из полости технологического оборудования и трубопроводов отложений, таких как лед, рыхлых продуктов коррозии и строительного мусора, проводят следующий этап очистки от отложений с одновременной очисткой поверхности от плотно сцепленных с металлом продуктов коррозии и окалины, при этом обработку очищаемой поверхности проводят промывочной жидкостью, в качестве которой используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и окалину, 1-30;

- вода - остальное.

Причем после завершения прямого движения очистного устройства по очищаемой поверхности выдерживают смоченную промывочной жидкостью очищаемую поверхность в течение заданного времени, обеспечивающего реагирование плотно сцепленных с металлом продуктов коррозии с промывочной жидкостью, а затем при обратном движении очистного устройства удаляют остаток отложений и продукты коррозии.

При этом в качестве незамерзающей при отрицательных температурах жидкости может быть использован гликоль или полигликоль, или их смесь, а в качестве реагента, растворяющего продукты коррозии и окалину, может быть использована соляная кислота и/или серная кислот.

Кроме того, по третьему варианту может быть проведен дополнительный этап обработки очищаемой поверхности промывочной жидкостью, в качестве которой может быть использован раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, защищающий металл от коррозии, 0,1-30;

- вода - остальное.

При этом в качестве незамерзающей при отрицательных температурах жидкости может быть использован гликоль или полигликоль, или их смесь, в качестве реагента, защищающего металл от коррозии, ингибитор кислотной коррозии.

Кроме того, по третьему варианту может быть проведен дополнительный этап обработки очищаемой поверхности промывочной жидкостью, в качестве которой может быть использован раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и окалину и пассивирующий поверхность металла, 0,1-30;

- вода - остальное.

В качестве жидкости, незамерзающей при отрицательных температурах, может быть использован гликоль или полигликоль, или их смесь, а в качестве реагента, растворяющего продукты коррозии и окалину и пассивирующего поверхность металла может быть использована кислота из группы фосфорных кислот или смесь таких кислот или может быть использована кислота из группы фосфорных кислот с добавкой, усиливающей пассивирующие свойства кислот, или смесь кислот из группы фосфорных кислот с добавкой, усиливающей пассивирующие свойства кислот. В качестве добавки, усиливающей свойства кислот, может быть использована, например, соль фосфорной кислоты.

По четвертому варианту очистку проводят, по крайней мере, в два этапа, на первом этапе обработку очищаемой поверхности проводят промывочной жидкостью, в качестве которой используют раствор 1-70 мас. % незамерзающей при отрицательных температурах жидкости, остальное вода, после удаления из полости технологического оборудования и трубопроводов отложений, таких как лед, рыхлых продуктов коррозии и строительного мусора, проводят следующий этап очистки от отложений с одновременной очисткой поверхности от плотно сцепленных с металлом продуктов коррозии и окалины, при этом обработку очищаемой поверхности проводят промывочной жидкостью, в качестве которой используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и окалину и пассивирующий поверхность металла, 1-30;

- вода - остальное.

Причем после завершения прямого движения очистного устройства по очищаемой поверхности выдерживают смоченную промывочной жидкостью очищаемую поверхность в течение заданного времени, обеспечивающего реагирование плотно сцепленных с металлом продуктов коррозии и окалины с промывочной жидкостью, а затем при обратном движении очистного устройства удаляют остаток отложений и продукты коррозии.

При этом в качестве незамерзающей при отрицательных температурах жидкости может быть использован гликоль или полигликоль, или их смесь, а в качестве реагента, растворяющего продукты коррозии и окалину и пассивирующего поверхность металла может быть использована кислота из группы фосфорных кислот или смесь таких кислот.

Кроме того, в качестве реагента, растворяющего продукты коррозии и окалину и пассивирующего поверхность металла может быть использована кислота из группы фосфорных кислот с добавкой, усиливающей пассивирующие свойства кислот, или смесь кислот из группы фосфорных кислот с добавкой, усиливающей пассивирующие свойства кислот, а в качестве такой добавки может быть использована, например, соль фосфорной кислоты.

Кроме того, по четвертому варианту может быть проведен дополнительный этап обработки очищаемой поверхности промывочной жидкостью, в качестве которой используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- вода - остальное.

При этом в качестве незамерзающей при отрицательных температурах жидкости может быть использован гликоль или полигликоль, или их смесь.

Заявленная совокупность признаков по первому и второму вариантам обеспечивает эффективную очистку внутренней полости технологического оборудования и трубопроводов в широком диапазоне климатических и производственных условий, при различных конфигурациях трубопроводов, в том числе и на сложных участках, таких, как отводы или тройники, и при различных диаметрах (50-1500 мм), при этом способ обеспечивает очистку не только от отложений, таких как, куски льда, рыхлые продукты коррозии и строительный мусор после монтажа и гидроиспытаний оборудования, т.е. осадочных образований, но и от таких примесей, образование которых вызвано изменением состояния поверхности металла, таких как уплотненные продукты коррозии, прокатная окалина, шлам и прочее, а также защиту очищаемых поверхностей от коррозии, в том числе при проведении способа при пониженных температурах в условиях отрицательных температур.

В способе очистки по первому и второму вариантам в качестве промывочной жидкости используется раствор с заданной концентрацией ингредиентов, подаваемый под высоким давлением на очищаемую поверхность с помощью реактивного очистного устройства. При этом совместное действие реактивных сил струй промывочной жидкости, подаваемых из устройства, а также разрушительное действие состава подаваемой промывочной жидкости, на ледяные образования, иней, а также разрушение и растворение ею плотно сцепленных с очищаемой поверхностью металла продуктов коррозии и прокатной окалины, обеспечивает удаление всех типов отложений с очищаемой поверхности оборудования и трубопроводов различной конфигурации при низких (отрицательных) температурах, при этом, благодаря специальному составу промывочной жидкости обеспечиваются условия, препятствующие образованию ледяных отложений, а также происходит пассивация поверхности металла, за счет чего поверхность защищается от коррозии. Кроме того, применение предлагаемого реагента, растворяющего продукты коррозии и окалину, исключает риск самопроизвольного возгорания пирофорных соединений (в случае их присутствия).

Способ очистки по третьему и четвертому вариантам также, как и по первому и второму вариантам, обеспечивает очистку внутренней поверхности оборудования и трубопроводов от всех отложений при низких (отрицательных) температурах, за счет использования промывочной жидкости с заданной концентрацией ингредиентов, подаваемой под высоким давлением на очищаемую поверхность с помощью реактивного очистного устройства, при этом благодаря проведению очистки не менее, чем в два этапа с применением на каждом этапе промывочной жидкости заданного состава ингредиентов, способ эффективно может быть применен при особо низких температурах и при значительном забивании трубопроводов ледяными пробками. Так при проведении первого этапа очистки напорными струями незамерзающей жидкости, например, водным раствором гликоля, разрушают и частично растворяют лед внутри трубопровода. Куски льда, рыхлые продукты коррозии и строительный мусор выносятся из трубопровода вместе с потоками жидкости. После окончания первого этапа остается поверхность, покрытая уплотненными продуктами коррозии и смоченная незамерзающей жидкостью.

При проведении второго этапа по третьему варианту способа используют промывочную жидкость с реагентом, растворяющим продукты коррозии и окалину, например, соляную кислоту, по четвертому варианту используют реагент, растворяющий продукты коррозии и окалину и пассивирующий поверхность металла, например, ортофосфорную кислоту, при этом и в том, и в другом случае при обработке поверхности напорными струями кислота в составе промывочной жидкости активно проникает в продукты коррозии и вступает с ними и с прокатной окалиной в реакцию, при этом после второго этапа выдерживают поверхность заданное время в смоченном состоянии до полного реагирования продуктов коррозии и окалины с кислотой. Продолжительность выдержки определяется скоростью реакции растворения продуктов коррозии, которая в свою очередь зависит от концентрации растворяющего реагента, температуры окружающей среды и исходной толщины продуктов коррозии и состояния очищаемой поверхности.

Кроме того, по третьему варианту может быть произведена дополнительная обработка трубопровода раствором незамерзающей жидкостью с добавкой реагента, защищающий металл от коррозии, например, ингибитора кислотной коррозии, пассивирующего поверхность металла. В процессе этой обработки с внутренней поверхности трубопровода удаляется и нейтрализуется остаточное количество реагента, растворяющего продукты коррозии, не прореагировавшего с продуктами коррозии, удаляется также растворенные и разрыхленные продукты коррозии и окалины, при этом на очищенную поверхность наносится ингибитор кислотной коррозии, т.е. в результате обеспечивается очистка трубопровода от всех типов отложений и защита трубопроводов и оборудования от коррозии.

По третьему варианту способа осуществление дополнительной очистки с использованием промывочной жидкости в виде раствора незамерзающей жидкости с реагентом, растворяющим продукты коррозии и окалины и пассивирующим поверхность металла, позволяет очистить оборудование и трубопроводы от сложных отложений и примесей, например, сплошной прокатной окалиной и коррозионными отложениями, занимающей значительные площади очищаемой поверхности, а также обеспечить защиту поверхности металла от коррозии при низких температурах.

По четвертому варианту может быть произведена дополнительная обработка трубопровода раствором жидкости, незамерзающей при отрицательных температурах, что обеспечивает удаление непрореагировавшего реагента, растворяющего коррозию, окалину и пассивирующего поверхность металла, и создает условия, препятствующие образованию ледяных отложений.

Таким образом, способ обеспечивает эффективную очистку внутренней поверхности оборудования и трубопроводов с использованием гидродинамического режима удаления отложений как в виде осадочных образований (ледяных отложений, продуктов коррозии рыхлой структуры, строительного мусора), так и примесей, вызванных изменением, в том числе, и состоянием поверхности очищаемого металла, плотно сцепленных с очищаемой поверхностью: продукты коррозии, окалина, механические примеси, скованные замерзшей водой, и одновременно обеспечивает противокоррозионную защиту внутренней поверхности трубопровода в широком диапазоне применения способа и, особенно, при отрицательных температурах технического обслуживания оборудования и трубопроводов. Применение того или иного варианта способа зависит от исходного состояния очищаемого оборудования, трубопровода, технологических параметров работы, условий эксплуатации, требований к процессу проведения и результатам очистки оборудования и трубопровода.

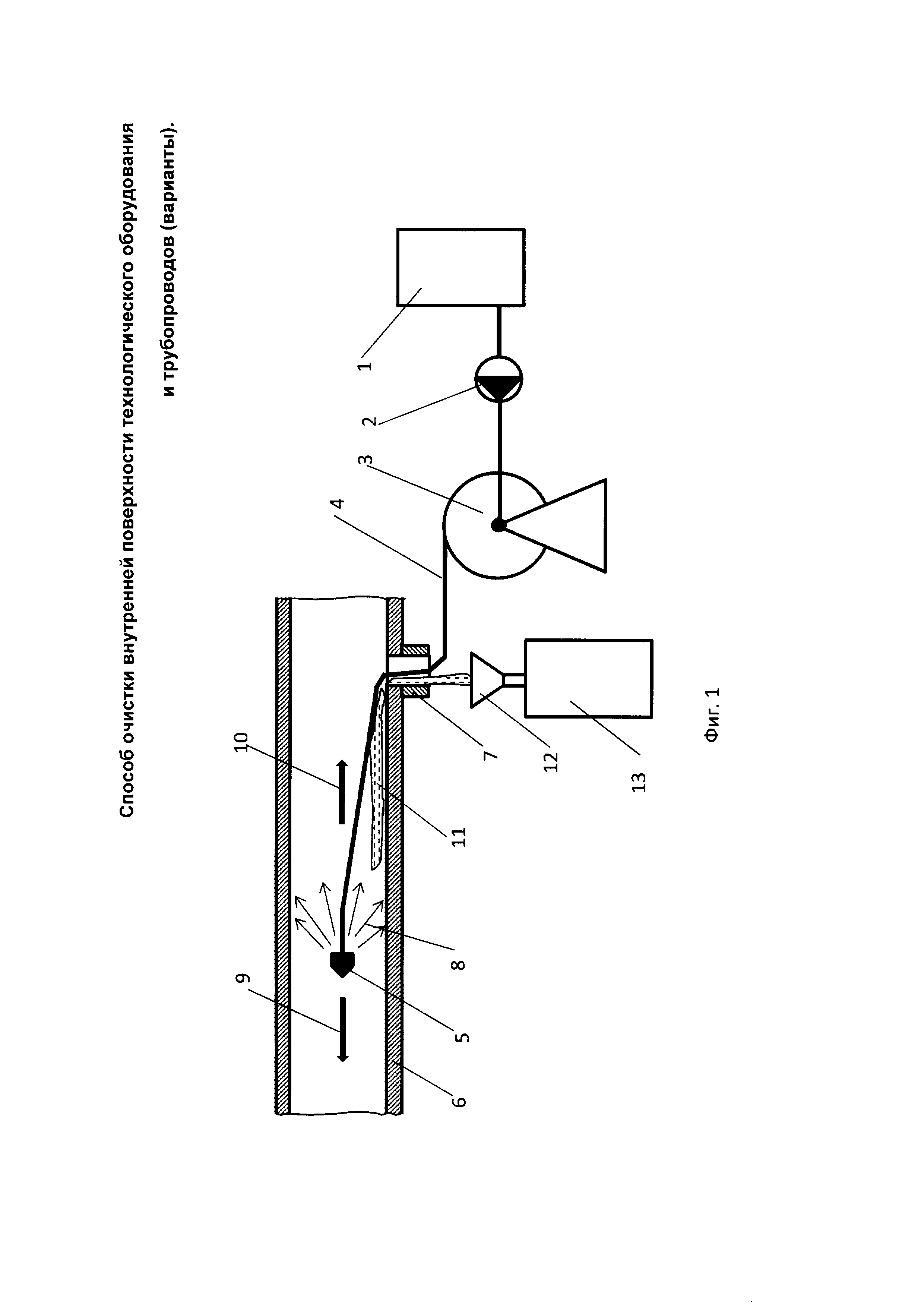

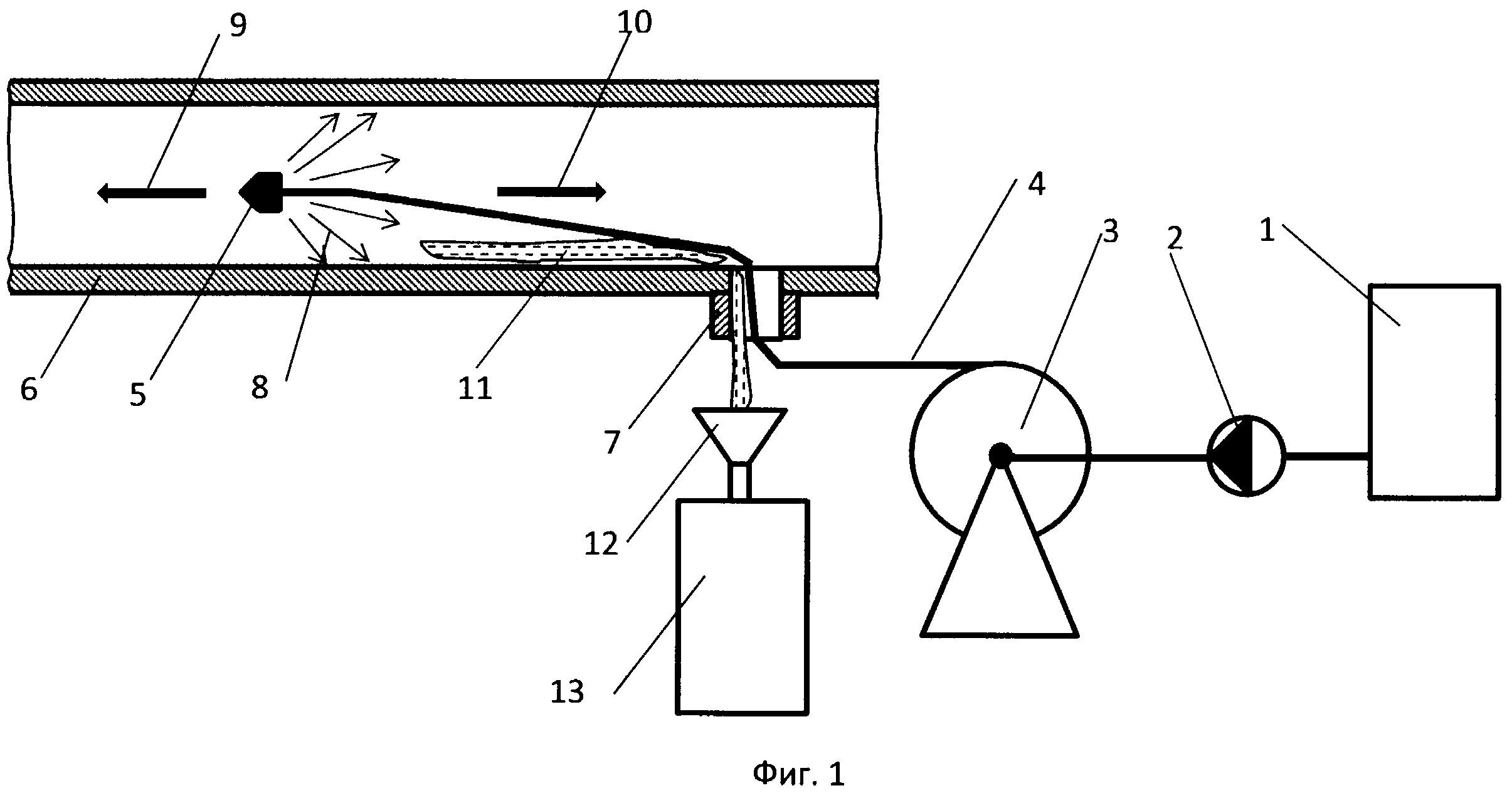

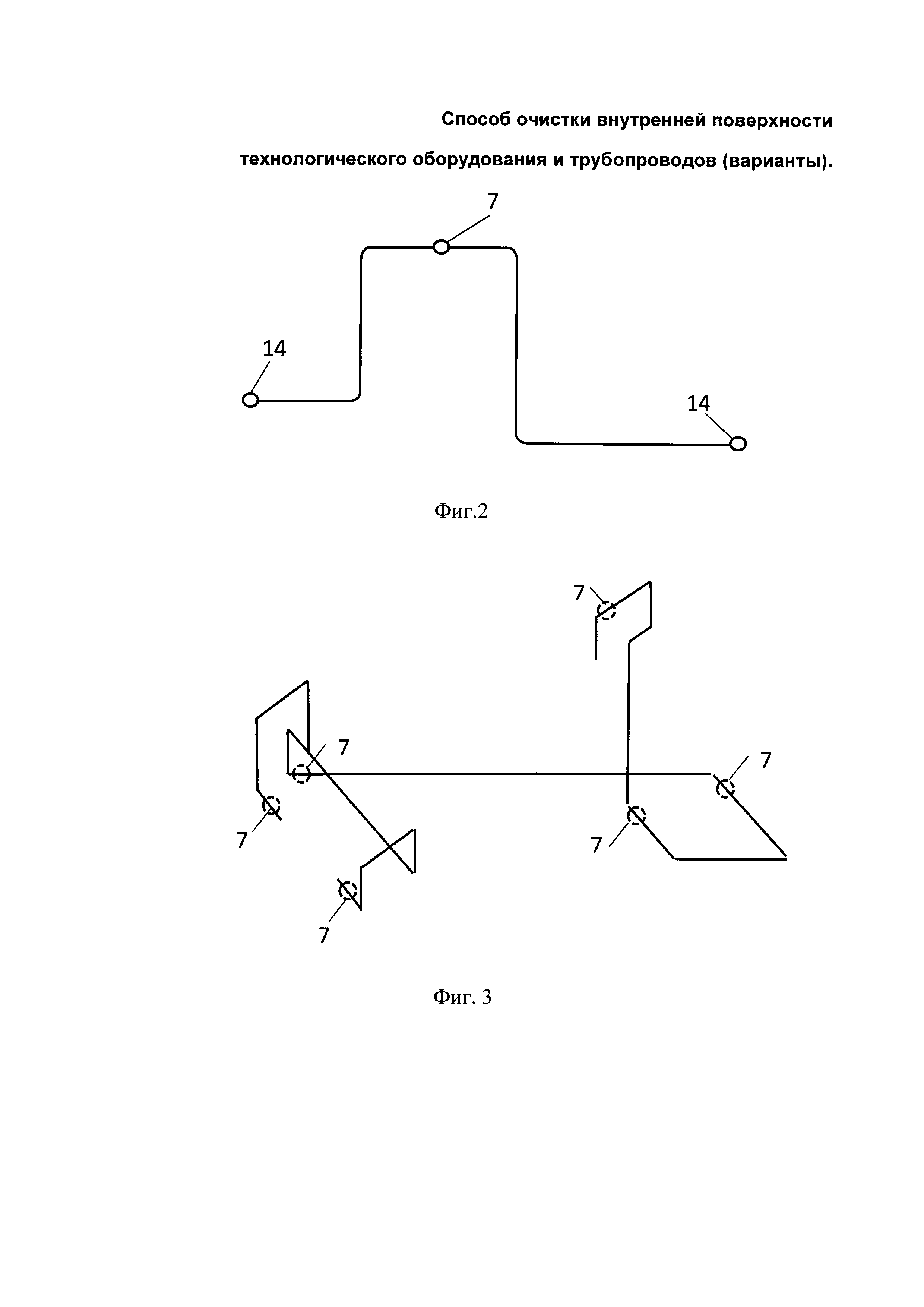

На фиг. 1 приведена схема, поясняющая осуществление способа очистки внутренней поверхности технологического оборудования и трубопроводов очистки внутренней поверхности трубопровода. На фиг. 2 и 3 показаны геометрические конфигурации трубопроводов, на которых реализован способ.

Способ очистки внутренней поверхности технологического оборудования и трубопроводов по каждому из вариантов осуществляется следующим образом.

Гидродинамический режим удаления отложений обеспечивают с помощью реактивного очистного устройства (см. фиг. 1). В емкости 1 подготавливают промывочную жидкость заданного состава в соответствии с вариантами осуществления способа в зависимости от состояния очищаемого трубопровода или оборудования, температуры окружающей среды, состава технологической среды, находящейся в трубопроводе и других технологических параметров. После полного растворения компонентов промывочную жидкость из емкости 1 насосом 2 высокого давления через барабан 3 и рукав высокого давления 4 подают в реактивное очистное устройство, а именно, в реактивную насадку 5 с несколькими форсунками. К моменту запуска системы реактивная насадка 5 должна быть помещена в очищаемый объект 6, например, через приварной патрубок 7 при очистке трубопровода. Струи 8 промывочной жидкости ударяют во внутреннюю поверхность трубопровода и очищают ее. Вследствие того, что струи 8 промывочной жидкости заданного состава, выходящего из форсунок реактивной насадки 5, направлены в сторону рукава высокого давления 4, реактивные силы продвигают реактивную насадку 5 в прямом направлении движения 9, вглубь очищаемого объекта 6, увеличивая площадь очищаемой поверхности. После прохождения реактивной насадкой 5 требуемого расстояния включается механический привод барабана 3, который наматывает рукав высокого давления 4 и, подтягивая реактивную насадку 5, обеспечивает ее обратное направление движения 10, к приварному патрубку 7, таким образом, обеспечивается возвратно-поступательный принцип действия механизма. При движении насадки по обратному направлению движения 10 насос 2 не выключают и струи 8 из реактивной насадки 5 продолжают омывать внутреннюю поверхность очищаемого объекта 6, например, трубопровода. Промывочная жидкость заданного состава, использованная при движении реактивной насадки 5, как по прямому направлению движения 9, так и по обратному направлению движения 10, и содержащая загрязнения, собирается в поток 11 в нижней части очищаемого объекта 6, откуда поступает через приемный лоток 12 в сборную емкость 13.

Основным компонентом промывочной жидкости по каждому из четырех вариантов является жидкость, незамерзающая при отрицательных температурах, при этом в качестве такой жидкости может быть использован гликоль или полигликоль, или их смесь, в количестве 10-70 мас. %, причем количество входящих компонентов в эту смесь может варьироваться в заданных пределах. При этом каждый вариант предлагаемого способа отличается содержанием и составом других реагентов, включаемых в промывочную жидкость, что позволяет использовать для способа очистки широкий аспект реагентов в зависимости от технологических нужд и исходного состояния очищаемого трубопровода или оборудования.

По первому варианту в качестве промывочной жидкости используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и окалину, 1-30;

- реагент, защищающий металл от коррозии, 0,1-30;

- вода - остальное.

При этом в качестве в качестве реагента, растворяющего продукты коррозии, может быть использована соляная или серная кислот, или их смесь, в качестве реагента, защищающего металл от коррозии - ингибитор кислотной коррозии, например, уротропин.

По второму варианту в качестве промывочной жидкости используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и окалину и пассивирующий поверхность металла, 1-30;

- вода - остальное;

При этом в качестве реагента, растворяющего продукты коррозии окалину и пассивирующего поверхность металла, может быть использована кислота или смесь кислот из группы фосфорных кислот, которые могут быть использованы также с добавкой, усиливающей пассивирующие свойства применяемых кислот, например, соль фосфорной кислоты.

По третьему варианту очистку проводят, по крайней мере, в два этапа, на первом этапе обработку очищаемой поверхности проводят промывочной жидкостью, в качестве которой используют раствор 1-70 мас. % незамерзающей при отрицательных температурах жидкости, остальное вода, после удаления из полости очищаемого объекта 6, а именно, технологического оборудования и трубопроводов, потока 11, включающего отложения, таких как лед, рыхлых продуктов коррозии и строительного мусора, проводят следующий этап очистки от отложений с дополнительной очисткой от уплотненных продуктов коррозии поверхности очищаемого объекта 6, при этом обработку очищаемой поверхности проводят промывочной жидкостью, в качестве которой используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и окалину, 1-30;

- вода - остальное.

Причем после завершения прямого направления движения 9 реактивной насадки 5 по поверхности очищаемого объекта 6 выдерживают смоченную промывочной жидкостью очищаемую поверхность в течение заданного времени, обеспечивающего реагирование уплотненных продуктов коррозии и окалины с реагентом, растворяющим продукты коррозии, содержащимся в промывочной жидкости, а затем при обратном направлении движения 10 реактивной насадки 5 удаляют поток 11, включающий промывочную жидкость с остатками отложений и продуктами коррозии в сборную емкость 13.

При этом, по третьему варианту в качестве реагента, растворяющего продукты коррозии, может быть использована соляная кислота или серная кислота или их смесь, кроме того, по третьему варианту может быть проведен дополнительный этап обработки очищаемой поверхности промывочной жидкостью, в качестве которой может быть использован раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, защищающий металл от коррозии, 0,1-30,

- вода - остальное.

При этом в качестве в качестве реагента, защищающего металл от коррозии, используют ингибитор кислотной коррозии.

Кроме того, по третьему варианту может быть проведен также дополнительный этап обработки очищаемой поверхности промывочной жидкостью, в качестве которой может быть использован раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и пассивирующий поверхность металла, 0,1-30;

- вода - остальное.

В качестве жидкости, незамерзающей при отрицательных температурах, может быть использован гликоль или полигликоль, или их смесь, а в качестве реагента, растворяющего продукты коррозии и окалину и пассивирующего поверхность металла может быть использована кислота из группы фосфорных кислот или смесь таких кислот или может быть использована кислота из группы фосфорных кислот или смесь таких кислот в каждом случае с добавкой, усиливающей пассивирующие свойства кислот, например, соль фосфорной кислоты.

По четвертому варианту очистку проводят также как и по третьему варианту, по крайней мере, в два этапа. На первом этапе обработку очищаемой поверхности проводят промывочной жидкостью, в качестве которой используют раствор 1-70 мас. % незамерзающей при отрицательных температурах жидкости, остальное вода. После удаления из полости очищаемого объекта 6 потока 11, включающего отложения, таких как лед, рыхлые продукты коррозии и строительный мусор, проводят следующий этап очистки от отложений с дополнительной очисткой от уплотненных продуктов коррозии очищаемой поверхности. При этом обработку очищаемой поверхности на следующем этапе проводят промывочной жидкостью, в качестве которой используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- реагент, растворяющий продукты коррозии и окалину и пассивирующий поверхность металла, 1-30;

- вода - остальное.

Причем после завершения прямого направления движения 9 реактивной насадки 5 по очищаемой поверхности выдерживают смоченную промывочной жидкостью очищаемую поверхность объекта 6 в течение заданного времени, обеспечивающего реагирование уплотненных продуктов коррозии с промывочной жидкостью, а затем при обратном направлении движения 10 реактивной насадки 5 удаляют поток 11, включающий остаток отложений и продукты коррозии, в сборную емкость 13.

При этом в качестве реагента, растворяющего продукты коррозии и окалину и пассивирующего поверхность металла, может быть использована кислота из группы фосфорных кислот или смесь таких кислот, которые в каждом случае могут быть использованы также с добавкой, усиливающей пассивирующие свойства применяемых кислот, например, соль фосфорной кислоты.

Кроме того, по четвертому варианту может быть проведен дополнительный этап обработки очищаемой поверхности промывочной жидкостью, в качестве которой используют раствор при следующих соотношениях компонентов, мас. %:

- жидкость, незамерзающая при отрицательных температурах, 10-70;

- вода - остальное.

При этом, как и указано выше, в качестве незамерзающей при отрицательных температурах жидкости может быть использован гликоль или полигликоль, или их смесь.

В зависимости от сложности очищаемого объекта, количества и типа загрязнений количество этапов очистки может варьироваться.

Предлагаемые в способе очистки ингредиенты промывочной жидкости и их предельное количественное содержание обеспечивают достижение технического результата предлагаемого способа, так как обусловлены экспериментально следующими факторами:

- Жидкость, незамерзающая при отрицательных температурах (гликоли или полигликоли, или их смесь) - При ее концентрации в промывочной жидкости ниже 10 мас. % она не оказывает практического влияния на снижение температуры замерзания промывочных жидкостей, а при концентрации 70 мас. % гликолей или полигликолей, или их смеси достигается минимум температуры замерзания растворов, и дальнейшее повышение концентрации экономически нецелесообразно, а технически может даже повысить температуру замерзания.

- Реагенты, растворяющие продукты коррозии и окалину (например, соляная кислота или серная кислота, или их смесь) - Концентрация сильных кислот в промывочной жидкости ниже 1 мас. %, практически не обеспечивает растворение плотно сцепленных с металлом продуктов коррозии и окалины. При этом наибольшая концентрация таких сильных кислот 30 мас. % в промывочных жидкостях ограничена их растворяющей способностью. При превышении данной концентрации сильных кислот в составе промывочной жидкости, она активно растворяет не только коррозионные отложения и окалину, но и основной металл, который в данном случае нельзя защитить ингибиторами коррозии.

- Реагенты, растворяющие продукты коррозии и окалину и пассивирующие поверхность металла (кислота или смесь кислот из группы фосфорных кислот) Промывочные жидкости, в которых концентрация предлагаемых кислот ниже 1 мас. %, практически не растворяют плотно сцепленные с очищаемой поверхностью (металлом) продукты коррозии и окалину. Наибольшая предлагаемая концентрация данного реагента - 30 мас. % в промывочных жидкостях ограничена тем, что дальнейшее повышение концентрации практически не увеличивает способность промывочных жидкостей растворять коррозионные отложения и окалину, что повышает эксплуатационные расходы и снижает эффективность способа. Однако применение данных кислот в заданных пределах с добавкой, усиливающей пассивирующие свойства применяемых кислот, например, соль фосфорной кислоты, обеспечивают защиту поверхности очищаемого оборудования и трубопроводов от коррозии. При этом количество добавки зависит от состояния поверхности очищенного оборудования (трубопроводов), от технологических требований и дальнейших условий по обработке и эксплуатации оборудования (трубопроводов).

Примеры осуществления способа очистки внутренней поверхности технологического оборудования и трубопроводов.

Пример 1

Произведена очистка от строительного мусора, коррозионных отложений и льда трубопровода теплофикационной воды после капитального ремонта (по варианту 1 способа).

Геометрическая конфигурация трубопровода, показанная на фиг. 2, имеет следующие параметры:

- общая протяженность очищаемых участков 325 м;

- перепад высот на вертикальных участках до 15 м;

- наличие отводов 90 град;

- диаметр трубопровода на разных участках от 150 до 200 мм.

Условия, при которых проводилась очистка:

- территория полосы отчуждения за пределами жилой или производственной территории;

- температура стенки трубы ниже «минус» 25°C;

- трубопровод после капитального ремонта был подвергнут гидравлическому испытанию с помощью воды, остатки которой к моменту очистки образовали ледяную корку и ледяные натеки внутри трубопровода;

- на внутренней поверхности трубопровода находился слой ржавчины толщиною до 0,2 мм.

Требования к процессу проведения и результатам очистки:

- гарантированно удалить из трубопровода загрязнения, лед, продукты коррозии, пыль и посторонние предметы разной формы, весом и плотностью;

- провести антикоррозионную обработку внутренней поверхности;

- исключить образование льда из остатков промывочной жидкости;

- использовать доступные химические реагенты;

- при подготовке и проведении очистки не нарушать смонтированную конструкцию трубопровода;

- после проведения очистки трубопровод должен быть готов к запуску в эксплуатацию без дополнительных операций.

Для ввода в трубопровод реактивных насадок 5 и слива из трубопровода отработанной промывной жидкости использовались торцы 14 трубопровода (фиг. 2) и приварной патрубок 7 с проходным сечением 80 мм, являющийся частью конструкции очищаемого объекта 6 - трубопровода.

Очистка, промывка и антикоррозионная обработка (пассивация поверхности) внутренней поверхности трубопровода была проведена в один этап с использованием промывочной жидкости следующего состава (% мас.):

- моноэтиленгликоль - 27,

- смесь соляной кислоты и серной кислоты - 10,

- уротропин технический - 0,53,

- вода - остальное.

Для осуществления очистки поверхности трубопровода использовался механизм возвратно-поступательного типа с реактивной насадкой 5, применяемый на каналопромывочной машине для жидкостной очистки с максимальными параметрами: давлением 20 МПа, и расходом подаваемого реагента 100 л/мин.

Оценка качества очистки проведена визуальным методом с помощью эталонного образца.

Результат проведенной очистки трубопровода полностью соответствовал всем указанным требованиям к процессу проведения и результатам очистки, а, следовательно, техническому результату способа. Трубопровод запущен в эксплуатацию.

Пример 2

В качестве очищаемого объекта 6 - трубопровод, подготавливаемый под нанесение внутреннего защитного покрытия (по варианту 2 способа).

Геометрическая конфигурация трубопровода имеет следующие параметры:

- общая протяженность очищаемых участков 20 м;

- наличие одного отвода 45 град;

- диаметр трубопровода 300 мм.

Условия, при которых проводилась очистка:

- территория трубной базы;

- температура стенки трубы ниже «минус» 15°C;

- трубопровод после хранения на открытом воздухе покрыт налетом внутренней ржавчины до 0,1 и ледяной коркой;

- степень окисления поверхности «В» по ГОСТ 9.402-2004. Требования к процессу проведения и результатам очистки:

- гарантированно удалить из трубопровода лед и продукты коррозии;

- исключить образование льда из остатков промывочной жидкости;

- подготовить поверхность для нанесения внутреннего защитного покрытия;

- на период между промывкой и нанесением покрытия внутренняя поверхность должна быть защищена от коррозии.

Для ввода в трубопровод реактивных насадок и слива из трубопровода отработанного специального реагента использовались начальный и конечный торцы трубопровода.

Очистка, промывка и антикоррозионная обработка (пассивация поверхности) внутренней поверхности трубопровода была проведена в один этап с использованием промывочной жидкости следующего состава (мас. %):

- смесь моноэтиленгликоля и диэтиленгликоля - 20;

- фосфорная кислота - 20;

- вода - остальное.

Для осуществления способа очистки поверхности трубопровода использовалась также, как и в примере 1, каналопромывочная машина, для жидкостной очистки с максимальными параметрами: давлением 20 МПа, и расходом подаваемого реагента 100 л/мин.

Оценка качества очистки проведена визуальным методом с помощью эталонного образца и увеличительного стекла х4.

Результат проведенной очистки: очистка проведена до степени 3 по ГОСТ 9.402-2004, признана годной для нанесения композитного защитного покрытия. В течение семи суток коррозионные процессы на внутренней поверхности не развивались. Требования к процессу проведения и результатам очистки выполнены в полном объеме, что соответствует техническому результату способа.

Пример 3

В качестве очищаемого объекта 6 - трубопровод, подготавливаемый под нанесение внутреннего защитного покрытия (по варианту 3 способа).

Геометрическая конфигурация трубопровода имеет следующие параметры:

- общая протяженность очищаемых участков 24 м,

- наличие одного отвода 90 град,

- диаметр трубопровода 300 мм. Условия, при которых проводилась очистка:

- территория трубной базы,

- температура стенки трубы ниже «минус» 15°C;

- трубопровод после хранения на открытом воздухе покрыт налетом внутренней ржавчины толщиною до 0,1 мм и ледяной коркой.

- степень окисления поверхности «В» по ГОСТ 9.402-2004.

Требования к процессу проведения и результатам очистки:

- гарантированно удалить из трубопровода лед и продукты коррозии,

- исключить образование льда из остатков промывочной жидкости,

- подготовить поверхность для нанесения внутреннего защитного покрытия,

- на период между промывкой и нанесением покрытия внутренняя поверхность должна быть защищена от коррозии.

Для ввода в трубопровод реактивных насадок и слива из трубопровода отработанного специального реагента использовались начальный и конечный торцы трубопровода.

Очистка, промывка и антикоррозионная обработка (пассивация поверхности) внутренней поверхности трубопровода была проведена в два этапа с использованием реагентов.

На первом этапе использована промывочная жидкость, включающая (мас. %):

- пропиленгликоль - 25;

- вода - остальное.

Из трубопровода с помощью прямого и обратного движения реактивной насадки были удалены лед и рыхлые продукты коррозии с промывочной жидкостью, что подтверждено визуально.

На втором этапе использована промывочная жидкость, включающая (мас. %):

- пропиленгликоль - 25;

- серная кислота - 15;

- вода остальное.

После выполнения прямого движения реактивной насадки 5 с данным составом промывочной жидкости трубопровод был выдержан в течение 15 мин., а затем было выполнено обратное движение реактивной насадки 5, при этом визуально установлено, что с промывочной жидкостью были удалены продукты коррозии и окалины. Кроме того, визуально было установлено, что поверхность трубопровода очищена, что подтверждает растворение и удаление плотно сцепленных с металлом продуктов коррозии и окалины.

Далее проведен дополнительный этап с использование промывочной жидкости, включающий (мас. %):

- пропиленгликоль - 17;

- уротропин - 0,4;

- вода - остальное.

Для всех трех этапов очистки поверхности трубопровода использовалась также каналопромывочная машина для жидкостной очистки с максимальными параметрами: давлением 20 МПа, и расходом подаваемого реагента 100 л/мин.

Оценка качества очистки проведена визуальным методом с помощью эталонного образца и увеличительного стекла х4.

Результат проведенной очистки: очистка проведена до степени 2 по ГОСТ 9.402-2004, признана годной для нанесения композитного защитного покрытия. В течение семи суток коррозионные процессы на внутренней поверхности не развивались, что подтверждает обеспечение противокоррозионной защиты обработанной поверхности трубопровода.

Пример 4

Произведена очистка и антикоррозионная обработка вновь смонтированного технологического трубопровода сложной конфигурации для сжиженного углеводородного газа (по варианту 4 заявляемого способа).

Геометрическая конфигурация трубопровода показана на фиг. 3 и имеет следующие параметры:

- общая протяженность очищаемых участков 127 м,

- перепад высот на вертикальных участках до 45 м,

- наличие отводов 90 град,

- диаметр трубопровода на разных участках от 350 до 600 мм.

Условия, при которых проводилась очистка:

- территория газоперерабатывающего завода с насыщенной инфраструктурой,

- температура стенки трубы ниже «минус» 30°C;

- трубопровод после монтажа был подвергнут гидроиспытанию с помощью воды, остатки которой к моменту очистки образовали ледяную корку и ледяные натеки внутри трубопровода.

- на внутренней поверхности трубопровода находился слой ржавчины толщиною до 0,3 мм.

Требования к процессу проведения и результатам очистки трубопровода:

- гарантированно удалить из трубопровода загрязнения, лед, продукты коррозии, пыль и посторонние предметы разной формы, весом и плотностью;

- провести антикоррозионную обработку внутренней поверхности;

- исключить образование льда из остатков промывочной жидкости;

- использовать доступные химические реагенты;

- при подготовке и проведении очистки не нарушать смонтированную конструкцию трубопровода;

- после проведения очистки трубопровод должен быть готов к запуску в эксплуатацию без дополнительных операций.

Для ввода в трубопровод реактивных насадок 5 и слива из трубопровода отработанного промывочной жидкости использовались приварные патрубки 7 с проходным сечением 100 мм, являющиеся частью конструкции трубопровода (см. фиг. 1, фиг. 3).

Для очистки поверхности трубопровода использовалась каналопромывочная машина для жидкостной очистки с максимальными параметрами: давлением 20 МПа, и расходом подаваемого реагента 100 л/мин.

На первом этапе была произведена очистка трубопровода от скоплений льда, грубых отложений и посторонних предметов. В качестве реагента для промывки использовался 30% раствор моноэтиленгликоля в воде.

На втором этапе была произведена глубокая очистка от окалины, продуктов коррозии и прочих отложений, оставшихся после первого этапа промывки и антикоррозионная обработка (пассивация поверхности). Для данного этапа использовалась промывочная жидкость следующего состава (мас. %):

- моноэтиленгликоль - 30;

- ортофосфорная кислота - 15;

- вода - остальное.

После выполнения прямого движения реактивной насадки 5 с данным составом промывочной жидкости трубопровод был выдержан в течение 30 мин., а затем было выполнено обратное движение реактивной насадки 5, при этом визуально установлено, что с промывочной жидкостью были удалены продукты коррозии и окалины.

На дополнительном третьем этапе произведена отмывка внутренней поверхности трубопровода от остатков загрязнений и непрореагировавшей (остаточной) ортофосфорной кислоты. В качестве реагента использовался 30% раствор моноэтиленгликоля в воде.

Для всех трех этапов очистки поверхности трубопровода использовалась каналопромывочная машина для жидкостной очистки с максимальными параметрами: давлением 20 МПа, и расходом подаваемого реагента 100 л/мин.

Оценка качества очистки проведена визуальным методом.

Результат проведенной очистки трубопровода соответствует по всем параметрам установленным требованиям к процессу проведения и результатам очистки, и, как следствие, достижение технического результата способа.

Пример 5

Проведено испытание способа по варианту 3 на лабораторном стенде:

Труба диаметром Ду 150 мм, длиной 24 м, с двумя отводами 90° с внутренней поверхностью, покрытой сплошной прокатной окалиной и коррозионными отложениями, занимающими около 15% площади 0,15 мм толщиною. По нижней образующей трубы натечный лед с наибольшей толщиной до 17 мм. Температура трубы минус 12°C.

На первом этапе очистки использовали раствор состава (мас. %):

- смесь диэтиленгликоля и триэтиленгликоля - 20;

- вода остальное.

На втором этапе очистки использовали раствор состава (мас. %):

- смесь диэтиленгликоля и триэтиленгликоля - 20;

- смесь соляной и серной кислот - 18;

- вода - остальное.

После выполнения прямого движения реактивной насадки с данным составом промывочной жидкости трубопровод был выдержан в течение 30 мин., а затем было выполнено обратное движение реактивной насадки, при этом визуально установлено, что с промывочной жидкостью были удалены продукты коррозии и окалины.

На дополнительном этапе очистки использовали промывочную жидкость, включающую (мас. %):

- смесь диэтиленгликоля и триэтиленгликоля - 20;

- фосфорная кислота с добавкой фосфата натрия - 3,0, в том числе фосфат натрия - 1,0;

- вода остальное.

Количество добавки фосфата натрия в реагенте, растворяющем продукты коррозии и окалины и пассирующем поверхность металла, определено экспериментально с учетом заданного времени последействия пассивирующих свойств промывочной жидкости, которое в данном примере составило 3 недели.

Для обработки внутренней поверхности трубы использовали стационарный промывочный насос с максимальным давлением 25 Мпа и расходом жидкости 150 л/мин.

Оценка качества проведена визуальным методом с использованием увеличительного стекла х4.

Коррозионные отложения удалены полностью, плотно сцепленная окалина осталась на 1-1,5% от поверхности трубы.

Таким образом, осуществление способа по всем четырем вариантам подтверждает достижение технического результата, а именно осуществление способа в широком диапазоне применения с высокой эффективностью очистки технологического оборудования и трубопроводов различной конфигурации с использованием гидродинамического режима удаления отложений с одновременной противокоррозионной обработкой внутренней поверхности технологических трубопроводов и оборудования после их монтажа и гидравлического испытания, в процессе технического обслуживания в условиях отрицательных температур.