Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКОВ

Вид РИД

Изобретение

Область техники

Настоящее изобретение относится к охлаждению валков, в частности рабочих валков в прокатном стане с помощью охлаждающей жидкости.

Уровень техники

В уровне техники описаны системы поточного охлаждения, в которых вода или охладитель направляется между охлаждающей оболочкой и валком. Часто при использовании таких систем обеспечивается возможность регулировки зазора между рабочим валком и охлаждающей оболочкой. В частности, рабочие валки обычно имеют шлифованную зону, так что охлаждающие оболочки должны быть согласованы с кривизной рабочих валков для достижения достаточного эффекта охлаждения. Кроме того, рабочие валки могут занимать разные положения в прокатной клети. Эти положения зависят, например, от толщины входящего прокатываемого материала и предусмотренного обжатия при прокатке.

В прокатном стане в зависимости от температуры прокатываемого материала и выполненной работы деформации в валки вводится варьируемое количество тепловой энергии. Для достижения достаточного эффекта охлаждения зазор между охлаждающей оболочкой и валком необходимо контролировать. Желательно, чтобы охладитель протекал с высокой скоростью по поверхности валка, чтобы эффективно охлаждать валок. Чтобы продавить охлаждающую среду через зазор, необходимо соответствующее давление. Из общего уровня техники известно, что можно измерить величину зазора с помощью датчиков удаления.

Однако недостатком такого измерения зазора часто является то, что измерение зазора в потоке между охлаждающей оболочкой и поверхностью валка является затруднительным или неточным. Если, однако, зазоры определяются, например, косвенно путем измерения хода поршня для установки охлаждающей оболочки у поверхности валка, также могут проявляться неточности измерения и тем самым погрешности установки. В частности, в этом случае фактическое положение валка неизвестно, так что регулирование при кратковременно возникающих отдачах валков не может реагировать в достаточной степени.

Ошибка при установке охлаждающей оболочки у валка может привести к повреждениям в результате столкновения валка с охлаждающей оболочкой или к перегреву валка. Из-за перегрева валка валок может быть поврежден или также может снижаться качество прокатанной полосы.

Кроме того, многие известные датчики положения имеют тот недостаток, что они функционируют недостаточно надежно в условиях прокатного стана. Так, например, оптические датчики могут загрязняться и тем самым предоставлять неправильную информацию или даже совсем выходить из строя. То же самое справедливо, например, для индуктивных датчиков.

Задачей изобретения является создание усовершенствованной, в частности, надежной и устойчивой системы для установки охлаждающей оболочки у поверхности валка.

Другой задачей изобретения является устранение по меньшей мере одного из вышеуказанных недостатков.

Патентная заявка Японии JP 54082348 А раскрывает способ согласно ограничительной части независимого пункта 1 формулы изобретения или устройство согласно ограничительной части независимого пункта 11 формулы изобретения.

Раскрытие изобретения

Вышеуказанная задача решается посредством признаков пункта 1 формулы изобретения, который направлен на способ охлаждения валка, в частности рабочего валка установки горячей прокатки. Способ включает в себя подачу охладителя через сопло в зазор между, по меньшей мере, частью поверхности валка и охлаждающей оболочкой, устанавливаемой у части поверхности валка, а также установку или регулирование величины зазора между охлаждающей оболочкой и поверхностью валка. При этом установка или регулирование величины зазора осуществляется в соответствии с изобретением либо на основе измерения давления охладителя либо на основе измерения объемного расхода подаваемого охладителя. Другими словами, либо давление охладителя либо объемный расход охладителя представляет собой показатель для величины зазора.

Соответствующий изобретению способ более не зависит от подверженного ошибкам измерения зазора между охлаждающей оболочкой и поверхностью валка и обеспечивает возможность точного определения величины зазора в зависимости от измеренного давления или объемного расхода охладителя. За счет соответствующего изобретению способа, в частности, автоматически совместно определяется изменение положения валка.

Согласно другой предпочтительной форме выполнения способа установка или регулировка включает в себя увеличение величины зазора (удаления) между валком и охлаждающей оболочкой, если измеренное давление или объемный расход охладителя лежит выше задаваемого верхнего предельного значения. За счет этого можно, в частности, противодействовать столкновению между валком и охлаждающей оболочкой. Также возможно при падении ниже верхнего предельного значения осуществлять аварийное отключение установки, чтобы предотвратить повреждение и длительные времена простоя, а также производственные сбои.

Согласно другой предпочтительной форме выполнения способа величина зазора (удаление) между валком и охлаждающей оболочкой снижается, когда измеренное давление охладителя или объемный расход охладителя ниже задаваемого нижнего предельного значения.

Установка удаления или величины зазора может быть осуществлена посредством известных специалисту устройств установки, например, с помощью (гидравлических или пневматических) поршневых блоков. Но также возможны и другие электрические, механические или электромеханические устройства установки.

Согласно другой предпочтительной форме выполнения способа охладитель подается с известным или определенным объемным расходом в сопло (и тем самым в зазор). Установка или регулирование зазора между валком и охлаждающей оболочкой осуществляется согласно измерению давления охладителя предпочтительно с использованием заранее определенной характеристики давление-зазор, которая соответствует известному объемному расходу охладителя. Иначе можно подавать охладитель с известным и определенным давлением в сопло (и тем самым в зазор), причем установка или регулирование зазора между валком и охлаждающей оболочкой осуществляется согласно измерению объемного расхода предпочтительно с использованием заранее определенной для известного давления охладителя характеристики объемный расход-зазор.

В соответствии с другой предпочтительной формой выполнения объемный расход подаваемого охладителя поддерживается постоянным, и измеренное давление охладителя с помощью характеристики давление-зазор, соответствующей поддерживаемому постоянным объемному расходу, сравнивается с задаваемой целевой величиной зазора. Предпочтительным образом полученное в результате сравнения рассогласование регулирования используются в качестве меры для регулировки или настройки величины зазора.

В соответствии с другой предпочтительной формой выполнения давление подаваемого охладителя поддерживается постоянным, и измеренный объемный расход охладителя посредством характеристики объемный расход-зазор, соответствующей поддерживаемому постоянным давлению, сравнивается с задаваемой целевой величиной зазора. Предпочтительным образом полученное в результате сравнения рассогласование регулирования используется в качестве меры для регулировки величины зазора.

В соответствии с другой предпочтительной формой выполнения фактическое давление охладителя измеряется датчиком давления и с помощью характеристики давление-зазор соотносится с фактической величиной зазора. Объемный расход охладителя поддерживается постоянным в соответствии с применяемой характеристикой давление-зазор. Эта фактическая величина зазора сравнивается с задаваемой целевой величиной зазора. Рассогласование, полученное в результате этого сравнения, предпочтительно подается на регулятор. В соответствии с рассогласованием затем регулируется величина зазора (посредством вывода значения смещения).

В соответствии с другой предпочтительной формой выполнения фактическое давление охладителя измеряется датчиком давления. Объемный расход охладителя поддерживается постоянным. Заданная целевая величина с помощью характеристики давление-зазор, соответствующей поддерживаемому постоянным объемному расходу, соотносится с целевым давлением. Это целевое давление сравнивается с измеренным фактическим давлением охладителя. Полученное отсюда рассогласование предпочтительно подается на регулятор. В соответствии с рассогласованием затем регулируется величина зазора (посредством вывода значения смещения).

В соответствии с другой предпочтительной формой выполнения фактический объемный расход измеряется с помощью измерителя объемного расхода и с помощью характеристики объемный расход-зазор соотносится с фактической величиной зазора. Давление охладителя поддерживается постоянным в соответствии с применяемой характеристикой давление-зазор. Фактическая величина зазора сравнивается с задаваемой целевой величиной зазора. Полученное из этого сравнения рассогласование предпочтительно подается на регулятор. Последний выдает регулирующее значение на устройство установки, которое регулирует величину зазора.

В соответствии с другой предпочтительной формой выполнения, фактический объемный расход измеряется с помощью измерителя объемного расхода. Давление охладителя поддерживается постоянным. Заданная целевая величина с помощью характеристики объемный расход-зазор, соответствующей поддерживаемому постоянным давлению охладителя, соотносится с целевым объемным расходом. Этот целевой объемный расход сравнивается с измеренным фактическим объемным расходом. Полученное отсюда рассогласование предпочтительно подается на регулятор. Последний предпочтительно выдает регулирующее значение на устройство установки, которое регулирует величину зазора. Другими словами, рассогласование служит в качестве меры для регулирования величины зазора.

Характеристика может быть определена, например, экспериментально или с помощью численного моделирования.

Согласно другой предпочтительной форме выполнения способа характеристика (в случае измерения давления) определяется для множества различных объемных расходов (по меньшей мере двух), в частности для по меньшей мере одного определенного давления охладителя, подаваемого для охлаждения валка. В случае измерения объемного расхода охладителя, однако, также можно определять характеристику для множества различных давлений (по меньшей мере двух), в частности для по меньшей мере одного определенного объемного расхода охладителя, подаваемого для охлаждения валка.

Согласно другой предпочтительной форме выполнения способа характеристика задается посредством соотнесения давления охладителя с величиной зазора между поверхностью валка и охлаждающей оболочкой. Если, напротив, измеряется объемный расход охладителя, то характеристика задается посредством соотнесения объемного расхода с величиной зазора между поверхностью валка и охлаждающей оболочкой.

Давление охладителя или объемный расход, соотносимые с величиной зазора, определяются или указываются в месте, в котором также измеряются давление или объемный расход. Измерение давления или объемного расхода осуществляется, как правило, предпочтительно в зоне сопла или, в частности, в сопле, например, на входе сопла.

Кроме того, настоящее изобретение включает в себя устройство для охлаждения рабочего валка, предпочтительно для осуществления способа по любой из предыдущих форм выполнения, причем устройство содержит устанавливаемую у валка охлаждающую оболочку, которая имеет форму, по существу, комплементарную к области поверхности валка, и продолжается, по меньшей мере, по части области осевой ширины валка, а также по меньшей мере по части поверхности валка. Кроме того, устройство содержит сопло для подачи охладителя в зазор между охлаждающей оболочкой и поверхностью валка, а также датчик давления для измерения давления охладителя, предпочтительно в области сопла, и (регулирующее) устройство для регулирования или установки величины зазора между охлаждающей оболочкой и валком в зависимости от давления охладителя, измеряемого датчиком давления. В качестве альтернативы устройство может также включать в себя измеритель (или датчик/сенсор) объемного расхода для измерения объемного расхода охладителя, предпочтительно в зоне сопла, и (регулирующее) устройство для регулирования или установки величины зазора между охлаждающей оболочкой и валком в зависимости от объемного расхода, измеренного измерителем объемного расхода.

Кроме того, настоящее изобретение также включает в себя охлаждаемое прокатное устройство, предпочтительно для выполнения описанного выше способа, содержащее валок, регулируемый для прокатки металлической полосы, а также вышеупомянутое устройство для охлаждения валка.

В другой предпочтительной форме выполнения изобретения сопло подает охладитель, по существу, параллельно поверхности валка или тангенциально к валку. Размер в свету сопла может сужаться в целом к поверхности валка, то есть сужается от входа сопла к выходу сопла. Кроме того, сопло может сужаться от входа сопла к выходу сопла при одновременном отклонении потока охладителя в направлении, тангенциальном к поверхности валка. Сопло или выход сопла может, в общем случае, быть образован щелью, лежащей параллельно оси валка. Кроме того, множество сопел может быть предусмотрены параллельно оси валка для подачи охладителя в зазор.

В другой предпочтительной форме выполнения настоящего изобретения направление потока охладителя в зазоре противоположно направлению вращения валика. За счет этого теплопередача от валка к охладителю может быть дополнительно увеличена путем увеличения относительной скорости между валком и охладителем.

В другой предпочтительной форме выполнения настоящего изобретения, сопло расположено по отношению к направлению потока охладителя в зазоре в расположенной выше по потоку концевой зоны охлаждающей оболочки.

Сопло может быть, в общем случае, составной частью охлаждающей оболочки или быть сформировано в ней, но также может быть вставлено отдельно через отверстие в охлаждающей оболочке. В качестве дополнительной альтернативы сопло могло бы быть расположено отдельно на конце охлаждающей оболочки, лежащем в окружном направлении валка. Сопло может быть также образовано, например, трубкой или рукавом.

В другой предпочтительной форме выполнения настоящего изобретения скребок для удаления охладителя с поверхности валка расположен на лежащем ниже по потоку конце охлаждающей оболочки, так что меньше охладителя попадает на прокатываемую полосу металла.

В другой предпочтительной форме выполнения настоящего изобретения установка охлаждающей оболочки у поверхности валка осуществляется с помощью наклона и/или поступательного перемещения охлаждающей оболочки.

В другой предпочтительной форме выполнения настоящего изобретения охлаждающая оболочка образована по меньшей мере из двух частей в окружном направлении валка, причем две части охлаждающей оболочки соединены между собой с возможностью поворота вокруг оси, лежащей параллельно осевому направлению валка.

Также возможно, что охлаждающая оболочка выполнена из нескольких частей в окружном направлении и смежные части (соответственно) с возможностью поворота соединены между собой, так что обеспечивается возможность улучшенной адаптации к поверхности валка.

Все признаки форм выполнения, описанных выше, могут комбинироваться друг с другом или заменяться один на другой.

Краткое описание чертежей

Ниже кратко описаны фигуры, иллюстрирующие примеры выполнения. Дополнительные детали могут быть поняты из подробного описания примеров выполнения.

На чертежах показано следующее:

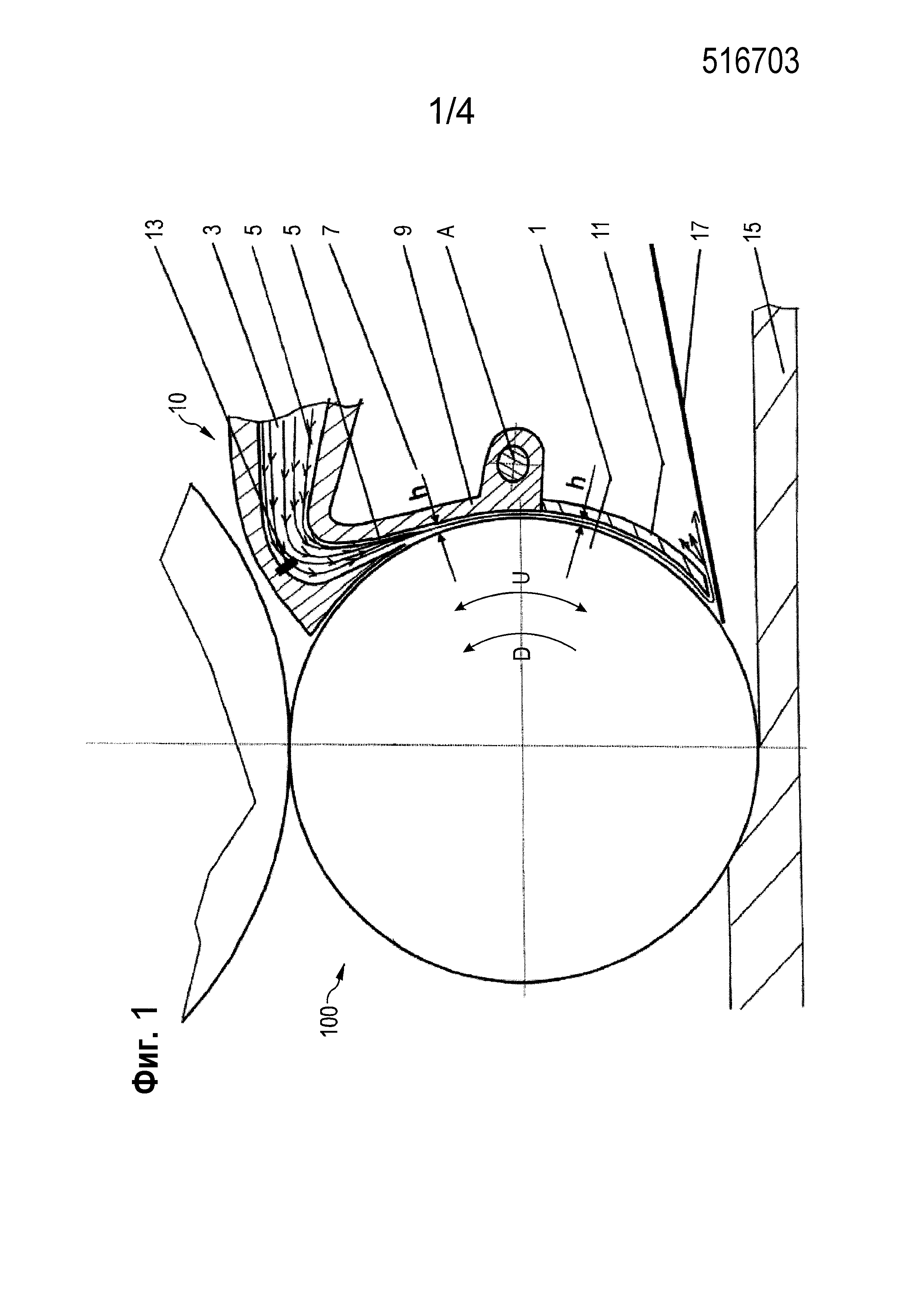

Фиг. 1 - схематичный поперечный разрез устройства для охлаждения валка согласно примеру выполнения, соответствующему изобретению;

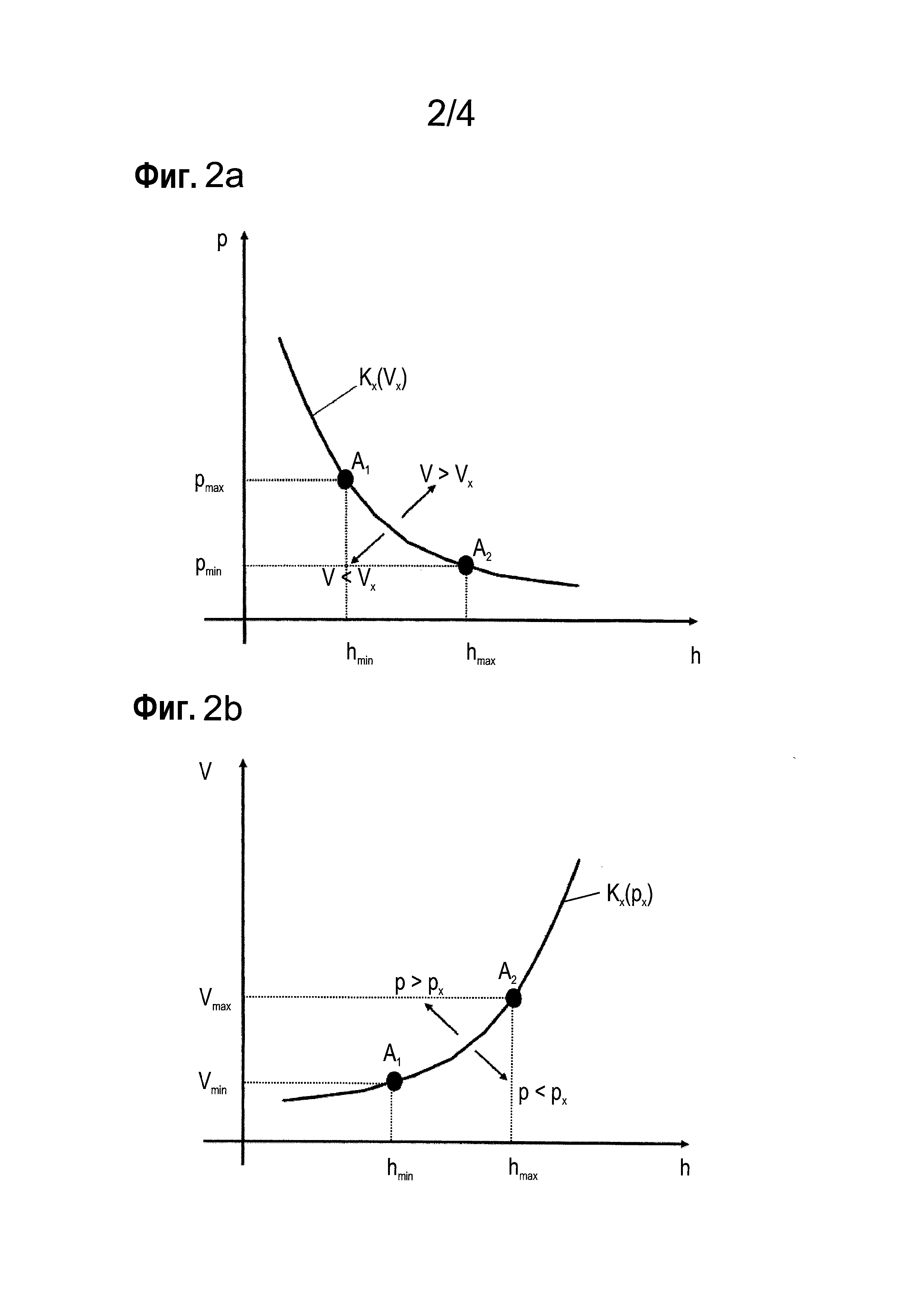

Фиг. 2а - иллюстративная характеристика давление-зазор при задаваемом объемном расходе охладителя;

Фиг. 2b - иллюстративная характеристика объемный расход-зазор при заданном давлении охладителя;

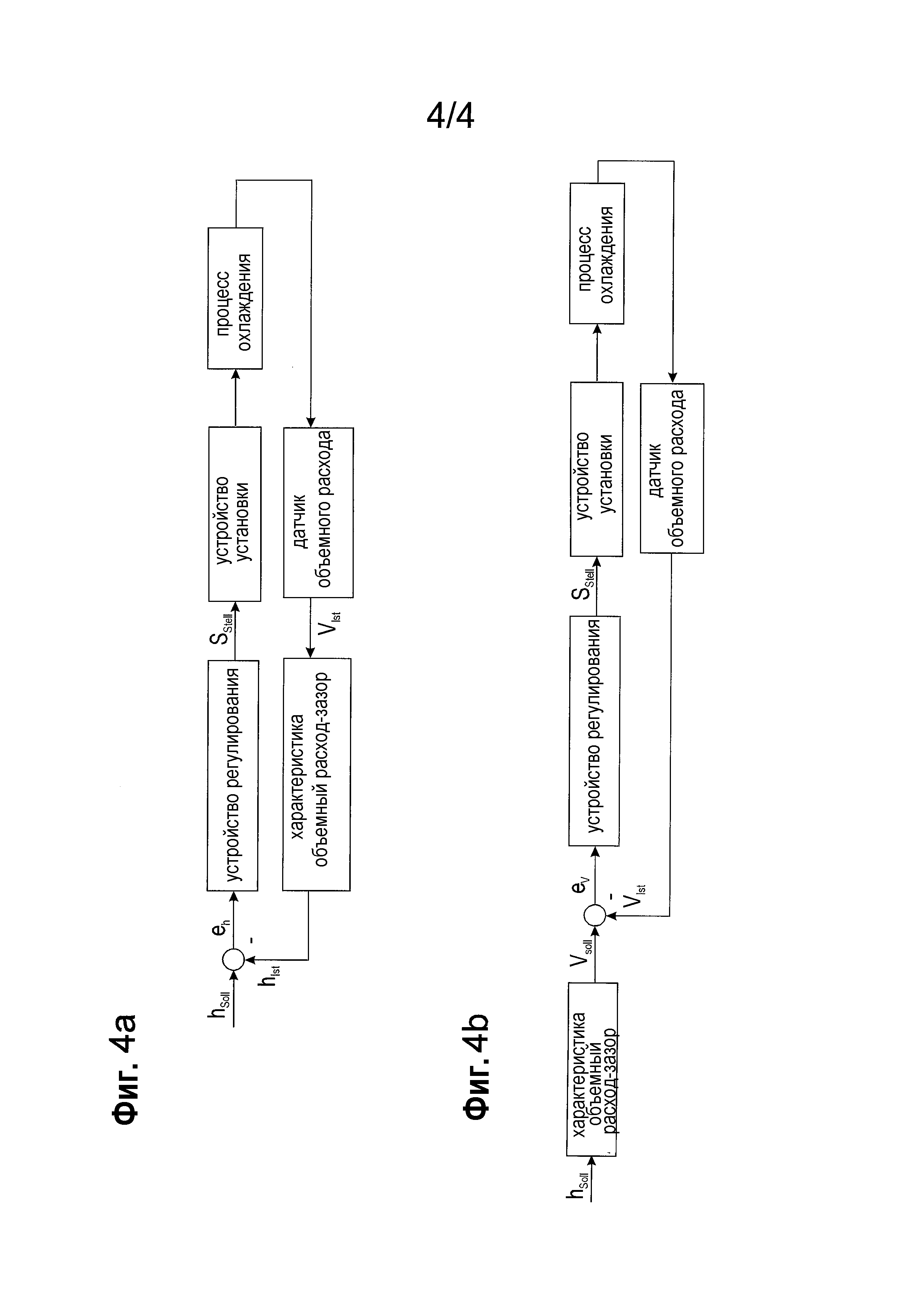

Фиг. 3а - схема регулирования для регулирования величины зазора или удаления между охлаждающей оболочкой и поверхностью валка посредством характеристики давление-зазор;

Фиг. 3b - другая возможная схема регулирования для регулирования величины зазора или удаления между охлаждающей оболочкой и поверхностью валка посредством характеристики давление-зазор;

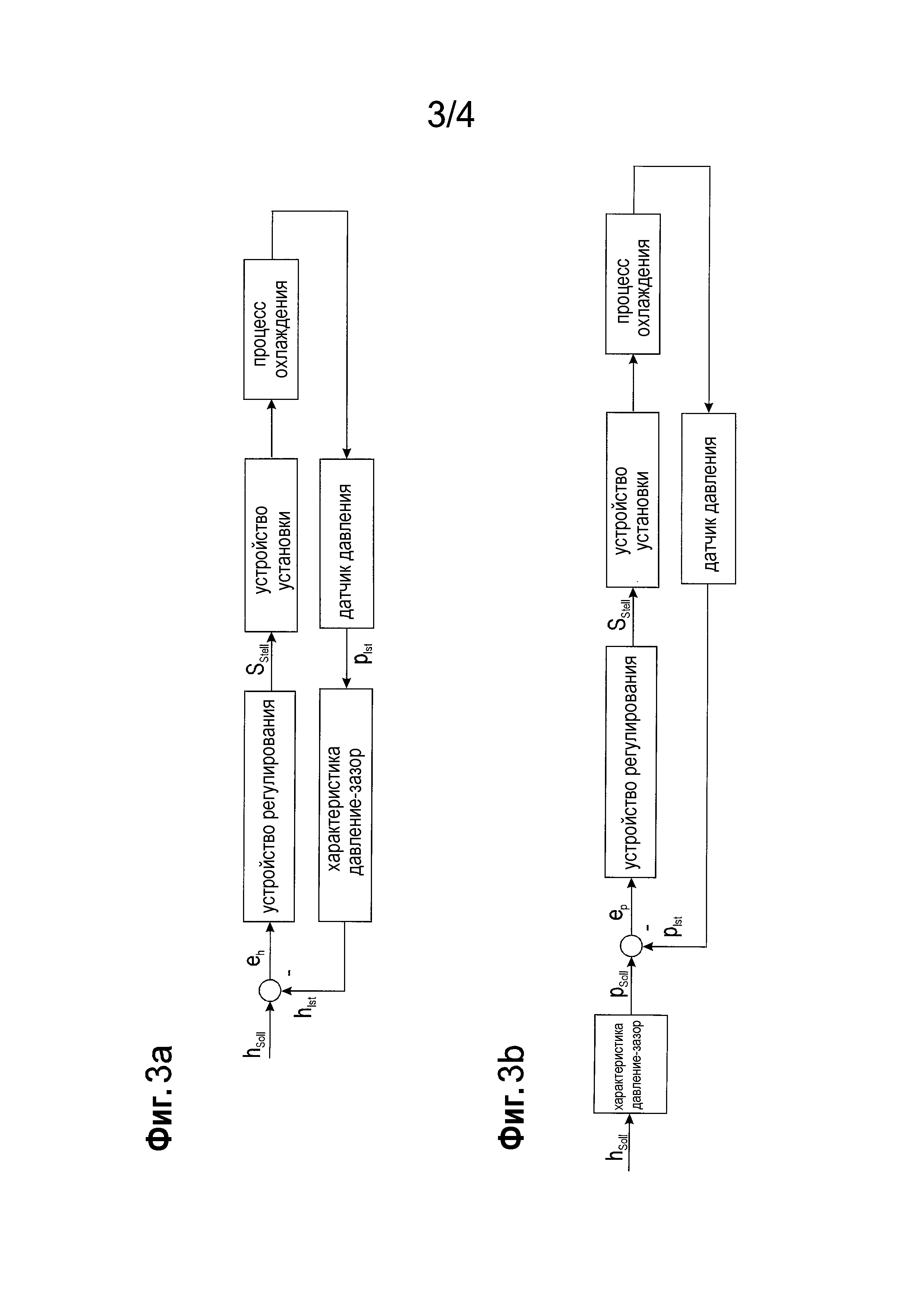

Фиг. 4а - схема регулирования для регулирования величины зазора или удаления между охлаждающей оболочкой и поверхностью валка посредством характеристики объемный расход-зазор; и

Фиг. 4b - другая возможная схема регулирования для регулирования величины зазора или удаления между охлаждающей оболочкой и поверхностью валка посредством характеристики объемный расход-зазор.

Детальное описание примеров выполнения

На фиг. 1 показано устройство 10 согласно соответствующему изобретению примеру охлаждения рабочего валка 1. Устройство 10 включает в себя охлаждающую оболочку 9, 11, которая имеет, по существу, комплементарную форму к, по меньшей мере, части поверхности валка в окружном направлении U валка. Охлаждающая оболочка 9, 11 может быть установлена у валка с помощью непоказанного устройства установки и может располагаться в осевом направлении валка 1 также на, по меньшей мере, части осевой ширины валка 1. Между поверхностью валка и охлаждающей оболочкой 9, 11 образован зазор 7, величина h которого может регулироваться или устанавливаться посредством устройства 10. Другими словами, величина h зазора между охлаждающей оболочкой 9, 11 и валком 1 выполнена регулируемой. Во время работы устройства величина зазора может лежать в пределах от 0,1 см до 2,5 см и предпочтительно от 0,2 см до 1 см.

Рабочий валок 1 вращается, как показано, в предпочтительном направлении D вращения и при этом прикладывает силу к прокатываемой полосе 15. На стороне рабочего валка 1, противоположной полосе 15, он может опираться на по меньшей мере один другой валок.

Между валком 1 и охлаждающей оболочкой 9, 11 через сопло 5 в зазор 7 может вводиться охладитель 3. Предпочтительно зазор 7 почти полностью обтекается охладителем 3 для охлаждения валка 1. При этом сопло 5 может, как показано, быть сформировано в теле охлаждающей оболочки 9, 11. Предпочтительно сопло 5 направляет охладитель 3 в зазор 7 в направлении, противоположном направлению D вращения валка. Предпочтительно этот ввод осуществляется, по существу, параллельно или тангенциально к поверхности U валка 1. Термин «поверхность», однако, должен здесь пониматься не как ограничительный в отношении ориентации, а просто описывающий направление, которое определяется кривизной поверхности валка 1. Кроме того, сопло 5 может иметь вниз по потоку сужающуюся форму. Например, сопло 5 может сужаться от размера, который составляет примерно от 5 до 20-кратной величины зазора, до размера, который приблизительно составляет от 0,5 до 3-кратной величины зазора.

Предпочтительным образом охладитель 3 вводится в сопло 5 с определенным объемным расходом Vx. Давление р охладителя 3 может предпочтительно измеряться еще в области сопла 5, то есть, например, в суженной области сопла 5 между входом сопла и выходом сопла. В общем, измерение давления может осуществляться с помощью известного специалисту и подходящего датчика 13 давления.

Однако также возможно, что охладитель 3 вводится в сопло 5 с определенным давлением рх. Объемный расход охладителя 3 может предпочтительно измеряться еще в области сопла 5, то есть, например, в суженной области сопла 5 между входом сопла и выходом сопла. В общем, измерение объемного расхода может осуществляться с помощью известного специалисту и подходящего измерителя 13 объемного расхода. Конечно, также возможно, что оба типа датчиков установлены так, что по выбору может осуществляться измерение давления при известном или постоянном объемном расходе или измерение объемного расхода при известном или постоянном давлении.

Не является абсолютно необходимым, чтобы сопло 5, как показано, было неотъемлемой частью охлаждающей оболочки 9. Сопло 5 также могло бы отдельно вставляться в отверстие охлаждающей оболочки 9 или также прилегать к охлаждающей оболочке 9, 11 на конце, лежащем в окружном направлении U валка охлаждающей оболочки 9, 11.

Охлаждающая оболочка 9, 11 также может быть выполнена из нескольких частей. В частности, охлаждающая оболочка в окружном направлении U валка может иметь несколько средств для поворота относительно оси А, параллельной оси валка. Посредством одной или нескольких таких осей А поворота вдоль окружного направления U валка установка охлаждающей оболочки 9, 11 может еще лучше адаптироваться к различным диаметрам валков.

Предпочтительно, в общем случае, также может скребок 17 (например, из металла, дерева или твердой ткани) располагаться у лежащего в направлении потока охладителя 3 ниже по потоку конца щели 7 или у конца щели 7, который лежит ближе всего к прокатываемой полосе 15. Тем самым появление охладителя 3 на полосе 15 практически исключается. Скребок 17 может быть образован, например, пластиной, которая может устанавливаться вдоль одного из своих краев в окружном направлении U валка 1. Возможно, что скребок 17 прямо или косвенно может перемещаться с охлаждающей оболочкой 7 и/или выполнен с возможностью поворота одной из его частей. Но скребок 17 может также быть предоставлен отдельно. С помощью скребка 17 может быть удален остающийся в зазоре охладитель 5. Кроме того, скребок 17 может быть профилированным соответственно рабочему валку.

Регулирование или установка величины h зазора 7 между поверхностью валка и охлаждающей оболочкой 9, 11 может осуществляться путем измерения или контроля давления р в зоне сопла 3. Измерение с помощью расположенного в сопле 3 датчика 13 давления обеспечивает возможность надежного определения величины h зазора.

В общем, измерение с помощью датчика 13, однако, может также осуществляться в самом зазоре 7, в зоне сопла 5 или перед соплом 5 и, таким образом, не ограничивается зоной сопла 5.

Предпочтительным образом давление р измеряется с помощью измерительного датчика 13 и соотносится с фактическим зазором между охлаждающей оболочкой 9, 11 и поверхностью валка или соотносится с фактической величиной h зазора. Это соотнесение может осуществляться, например, на основе заранее определенных характеристик Кх. Такие характеристики Kx могут либо измеряться или предпочтительно определяться с помощью численного моделирования. На фиг. 2а представлен пример такой характеристики Kx. Характеристика Kx(VX) представлена для определенного (заранее заданного или определенного) объемного расхода Vx и описывает взаимосвязь между давлением р (в месте измерения давления) и величиной h зазора. Посредством такой характеристики Kx с каждым давлением р соотносится величина h зазора при известном объемном расходе Vx. Если, например, только один объемный расход Vx должен применяться для охлаждения, достаточна одна характеристика Кх. Если должны использоваться другие или несколько объемных расходов Vy, то предпочтительно предоставляются соответствующие характеристики Ку. Характеристика Kx, показанная на фиг. 2а, таким образом, описывает взаимосвязь между давлением р и величиной h зазора для постоянного объемного расхода Vx. Характеристика сдвигалась бы на представленной диаграмме для других объемных расходов V, которые больше или меньше, чем Vx, как показано стрелками. Кроме того, представлен предпочтительный рабочий диапазон между точками A1 и A2. Такой рабочий диапазон не обязательно должен быть определен и зависит от условий существующей установки, а также имеющихся валков, прокатываемого продукта или предполагаемого сокращения толщины полосы. Представленный предпочтительный рабочий диапазон задается парами значений рмах, hmin(А1) и pmin, hмаx(A2). В частности, наклон характеристики в рабочем диапазоне, то есть между A1 и A2, предпочтительно имеет порядок величины 1 (например, между 0,1 и 10), что улучшает возможность регулирования системы по отношению к большим или малым значениям. Максимальное давление рмах может быть ограничено как по конструктивным соображениям, так и по соображениям стоимости. Максимальная величина hмax зазора может ограничиваться тем, что при слишком больших величинах h зазора требуются очень большие количества охладителя, чтобы обеспечить достаточное охлаждение (в частности, из-за высокой скорости течения и/или постоянного контакта поверхности валка с охладителем).

В качестве альтернативы в случае измерения объемного расхода V величина h зазора может устанавливаться или регулироваться с помощью характеристики объемный расход-зазор Кх(рх). Такая характеристика Kx(рх) показана на фиг. 2b. При этом определение может быть осуществлено аналогично тому, как на фиг. 2а, однако, характеристика Kx(рх) отображена теперь для известного давления рх. На графике нанесен объемный расход V в зависимости от величины h зазора. Если задаваемое давление р выбирается больше или меньше, чем рх, то характеристика Kx(рх) была бы сдвинута, как представлено. В остальном интерпретацию характеристику следует рассматривать аналогично характеристике на фиг. 2а, за исключением того, что давление р для характеристики Kx(рх) сохраняется постоянным, а объемный расход V варьируется.

Конечно, не обязательно, чтобы характеристика Kx находилась в графической форме, напротив, характеристика Кх может иметься в форме таблиц значений, матриц, массивов или функциональной зависимости и/или хранится в устройстве оценки, которое приспособлено для того, чтобы измеренные давления pIst или измеренный объемный расход VIst соотносить с величинами hIst зазора. Это предпочтительным образом возможно автоматически и во время операции прокатки.

В качестве альтернативы возможно, что характеристика Кх применяется таким образом, что она служит для соотнесения целевой величины hSoll зазора с целевым давлением pSoll или целевым объемным расходом VSoll. Это описано более подробно со ссылкой на фиг. 3b и 4b.

Прежде всего фиг. 3a показывает пример возможного регулирования или установки величины h зазора, которая изменяется, например, путем изменения положения поверхности валка (величина помех). Такое изменение положения может быть вызвано сменой или износом валка. Также возможно, что в процессе прокатки возникает непредусмотренная отдача валка 1. Имеющаяся величина зазора приводит к имеющемуся давлению pIst охладителя (параметр регулирования), которое может определяться датчиком 13 давления (измерительный элемент). C этим измеренным (фактическим) давлением pIst с помощью характеристики давление-зазор согласно фиг. 3а соотносится (фактическая) величина hIst зазора. Эта величина hIst будет затем сравниваться с целевым значением величины hSoll зазора. Возможно имеющееся рассогласование eh между фактической и целевой величиной (рассогласование регулирования) предпочтительно подается затем на устройство регулирования (регулятор). Устройство регулирования затем предпочтительно выдает значение установки SStell на устройство установки (исполнительный элемент). Последний регулирует затем соответствующим образом величину h зазора, так что желательная величина hSoll зазора (по меньшей мере, кратковременно) вновь устанавливается. В зависимости от выполнения системы рассогласование регулирования также может подаваться непосредственно в устройство установки.

В качестве альтернативы, в соответствии с фиг. 3b возможно, что датчик 13 давления определяет давление pIst охладителя (параметр регулирования), и это фактическое значение подается на дифференциальное звено или формирователь разности и там сравнивается с целевым значением давления pSoll охладителя. Это целевое давление pSoll предпочтительно может быть получено из характеристики давление-зазор, причем целевая величина hSoll зазора задается, и с помощью характеристики давление-зазор с целевой величиной hSoll зазора соотносится целевое давление pSoll охладителя. Полученное из сравнения фактического давления pIst и целевого давления pSoll рассогласование регулирования предпочтительно подается в устройство регулирования, которое выдает регулирующее значение на устройство установки, так что величина h зазора на основе определенного рассогласования ер давлений может устанавливаться или регулироваться.

В случаях, описанных в соответствии с фиг. 3а и 3b, предпочтительным образом предполагается, что объемный расход V охладителя поддерживается постоянным, и измеренное давление pIst охладителя посредством характеристики Кх давление-зазор (соответственно поддерживаемому постоянным объемному расходу V) сравнивается с целевой величиной hSoll. Обнаруженное рассогласование регулирования eh, ер затем может применяться для регулирования величины h зазора.

В качестве альтернативы, как показано на фиг. 4а, возможно, что процесс охлаждения контролируется измерителем 13 объемного расхода (измерительным элементом). Если величина h зазора изменяется, то это приводит к измененному объемному расходу VIst охладителя (параметр регулирования). Измеренный (фактический) объемный расход VIst может с помощью характеристики Kx(рх) объемный расход-зазор при известном постоянном давлении рх преобразовываться в фактическую величину hIst зазора. Аналогично фиг. 3 можно тогда определенное с помощью характеристики Кх значение фактической величины hIst зазора сравнивать с желательной целевой величиной hSoll зазора. Это сравнение может привести к рассогласованию eh регулирования. Оно может быть направлено на устройство регулирования (регулятор), которое предпочтительно выдает значение установки SStell на устройство установки (исполнительный элемент). Устройство установки регулирует затем соответствующим образом величину h зазора, так что желательная величина hSoll зазора вновь устанавливается.

Аналогично тому, как описано для фиг. 3b, и измерения давления, характеристика согласно фиг. 4b может служить для того, чтобы с целевой величиной hSoll зазора соотносить целевой объемный расход VSoll, причем последний может сравниваться с определенным посредством измерителя 13 объемного расхода фактическим объемным расходом VIst. Полученное в результате такого сравнения рассогласование eV регулирования может затем быть преобразовано устройством регулирования в параметр регулирования, чтобы устанавливать желательную целевую величину hSoll зазора в соответствии с рассогласованием eV регулирования.

В случаях, описанных со ссылками на фиг. 4а и 4b соответственно, предпочтительными образом предполагается, что давление р охладителя поддерживается постоянным, и измеренный объемный расход VIst посредством характеристики Кх(рх) объемный расход-зазор (соответственно поддерживаемому постоянным давлению р) сравнивается с целевой величиной hSoll. Обнаруженные рассогласования eh, eV регулирования в конечном счете могут быть использованы для регулирования величины h зазора.

Описанные выше примеры выполнения служат в первую очередь лучшему пониманию изобретения и не должны рассматриваться как ограничивающие. Объем защиты настоящей заявки на патент определяется формулой изобретения.

Признаки описанных примеров выполнения могут комбинироваться друг с другом или заменяться один другим.

Кроме того, описанные признаки могут адаптироваться специалистом к имеющимся условиям или существующим требованиям.

Список ссылочных позиций:

1 - валок

3 - охладитель/охлаждающая жидкость

5 - сопло

7 - зазор

9 - охлаждающая оболочка/первая часть охлаждающей оболочки

10 - устройство для охлаждения валка

11 - охлаждающая оболочка/вторая часть охлаждающей оболочки

13 - датчик давления/измеритель объемного расхода

15 - полоса металла

17 - скребок

100 - прокатное устройство

А - ось поворота

А1 - первая рабочая точка

А2 - вторая рабочая точка

D - направление вращения валка

eh - рассогласование регулирования

ep - рассогласование регулирования

eV - рассогласование регулирования

h - величина зазора

hIst - фактическая величина зазора

hSoll - заданная величина зазора

U - окружное направление валка

р - давление охладителя

pIst - фактическое давление охладителя

pSoll - целевое давление охладителя

pmax - максимальное рабочее давление

pmin - минимальное рабочее давление

px давление х (определенное давление)

hmax - максимальная величина зазора

hmin - минимальная величина зазора

V - объемный расход

VIst - фактический объемный расход

VSoll - целевой объемный расход

Vmax - максимальный объемный расход

Vmin - минимальный объемный расход

Vx - объемный расход х (определенный объемный расход)

Kx - характеристика

SStell - значение установки для устройства установки.