Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ

Вид РИД

Изобретение

Изобретение относится к электродному производству, в частности к производству анодной массы для алюминиевых электролизеров.

Анодная масса для изготовления анода алюминиевого электролизера (как самообжигающегося, так и предварительно обожженного) в расплавленном состоянии должна обладать пластичностью, достаточной для ее самоуплотнения под действием гравитационных сил в самообжигающемся аноде и при прессовании предварительно обожженного анода. Пластичность является основным критерием, по которому ведется управление производством анодной массы.

Анодная масса относится к грубодисперсным системам на основе пека-связующего и углеродного наполнителя. Пластические свойства анодной массы определяются процессами адсорбции и структурирования пека-связующего на поверхности углеродного наполнителя при смешении. Основной вклад в общую поверхность углеродного наполнителя вносит пылевая фракция.

В известном способе [1] управление производством анодной массы для самообжигающегося анода осуществляется контролем пластичности анодной массы. При этом пластичность в способе регулируется изменением содержания пека-связующего. С другой стороны в литературе показано, что количество и тонина помола пылевой фракции существенно влияют на пластичность и физико-механические свойства анодной массы [2]. Поэтому принцип управления в общеизвестном способе не позволяет учесть изменения состава и свойств пылевой фракции, связанные с вариативностью исходного сырья, а, следовательно, не позволяет поддерживать физико-механические показатели анодной массы на должном уровне.

Известны технические решения, в которых предлагаются варианты управления свойствами анодной массы изменением количества и состава пылевой фракции.

Известен способ приготовления анодной массы, который реализуется дифференцированным подбором грансостава пылевой фракции к каждому конкретному пеку-связующему. Для этого предлагается математическая зависимость между содержанием связующего и массовой долей класса - 0,08 мм в пылевой фракции коксовой шихты [3].

Однако нестабильность дисперсного состава фракции - 0,08 мм является одной из причин больших колебаний пластичности массы, что ограничивает применение предлагаемой в способе формулы. Применять данный способ в крупнотоннажном производстве не представляется возможным.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату является способ, в котором регулирование производства реализуется по результатам испытаний «связующей» матрицы, представляющей собой композицию из пылевой фракции кокса и пека-связующего [4]. Вопрос оптимизации технологических параметров производства анодной массы решается за счет того, что для конкретных условий готовится серия проб связующей матрицы на основе «типичной» пылевой фракции и пека-связующего. В пробах изменяют содержание пылевой фракции, т.е. величину адсорбционной поверхности коксовой шихты. По результатам испытаний определяют составы, соответствующие лучшему качеству связующей матрицы. Для экстремальных точек авторы рассчитывают индекс структуры связующей матрицы. Индекс структуры - отношение адсорбционной поверхности пылевой фракции к содержанию связующего в связующей матрице. Авторы предлагают использовать структурный индекс для расчета состава анодной массы в зависимости от дозировки связующего.

Недостатком известного способа является то, что для определения оптимальных технологических параметров процесса производства необходимо проводить опробование на пробах «типичной» пыли и пека-связующего, что является весьма неопределенным в рамках многотоннажного производства. Высокая вариативность поступающего сырья не позволит сколько-нибудь долго использовать полученный индекс, особенно для переходных партий анодной массы. К тому же опробование обожженной связующей матрицы достаточно продолжительно по времени, что приводит к значительному запаздыванию полученных результатов и делает принципиально невозможным автоматизацию технологии в оперативном режиме.

Задачей изобретения является повышение оперативности управления производством анодной массы, повышение качества и стабильности физико-механических свойств анодной массы, улучшение экологической обстановки на рабочих местах в промышленной зоне алюминиевых заводов.

Техническим результатом предложенного способа является:

- стабилизация и улучшение свойств анодной массы за счет оперативного изменения технологических параметров в непрерывном режиме;

- снижение расхода анодной массы и обожженных анодов в электролизном производстве;

- улучшение экологической ситуации на рабочих местах в производстве и использовании анодной массы за счет стабилизации на минимальном уровне содержания пека-связующего.

Указанный технический результат достигается тем, что в предлагаемом способе производства анодной массы, включающем смешение пылевых фракций кокса с пеком-связующим, регулирование гранулометрического состава и содержания пылевых фракций кокса и смешение зерновых фракций кокса со связующей матрицей, в соответствии с заявляемым решением подготовка связующей матрицы выделена в отдельный технологический процесс, включающий подготовку пылевой фракции раздельным дозированием не менее двух фракций, смешивание полученной пылевой фракции с пеком-связующим и автоматизированную систему управления пластичностью анодной массы путем изменения соотношения составляющих связующую матрицу фракций. Регулировку гранулометрического состава связующей матрицы относительно заданного значения логарифма вязкости связующей матрицы осуществляют корректировкой соотношения пылевых фракций при определении вязкости связующей матрицы в автоматическом режиме. Подготовленная связующая матрица определенной вязкости затем смешивается с зерновыми фракциями кокса.

Способ дополняют частные отличительные признаки, способствующие достижению поставленной задачи.

Связующую матрицу готовят из пылевых фракций с размером частиц менее 45 мкм и размером от 45 мкм до 300 мкм.

Содержание частиц менее 45 мкм пылевой фракции определяют автоматическим гранулометром.

Регулируют гранулометрический состав связующей матрицы при вязкости 100-3000 мПа·с изменением содержания пылевой фракции менее 0,045 мм от 10% до 80%.

Техническая сущность предлагаемого способа заключается в следующем.

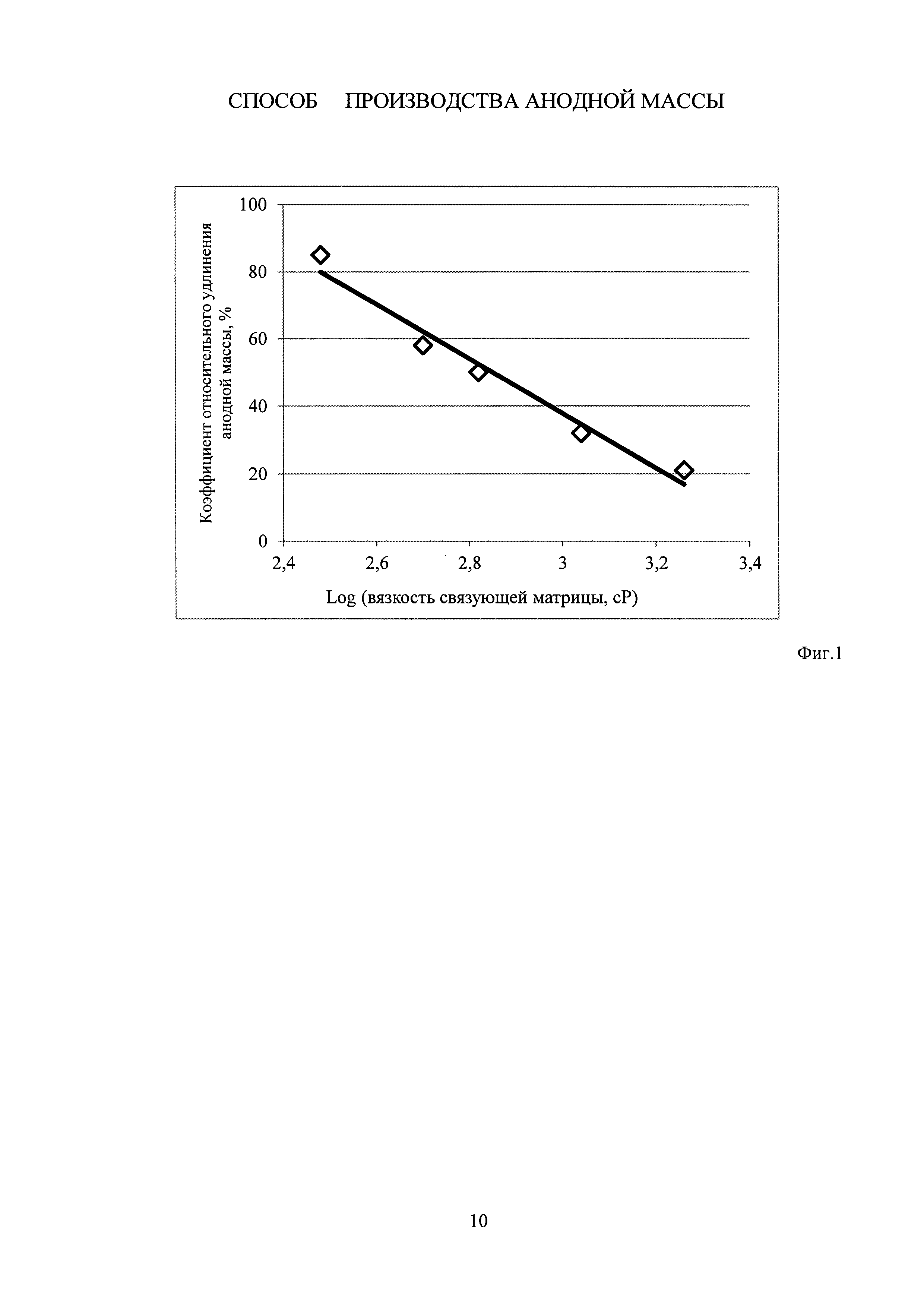

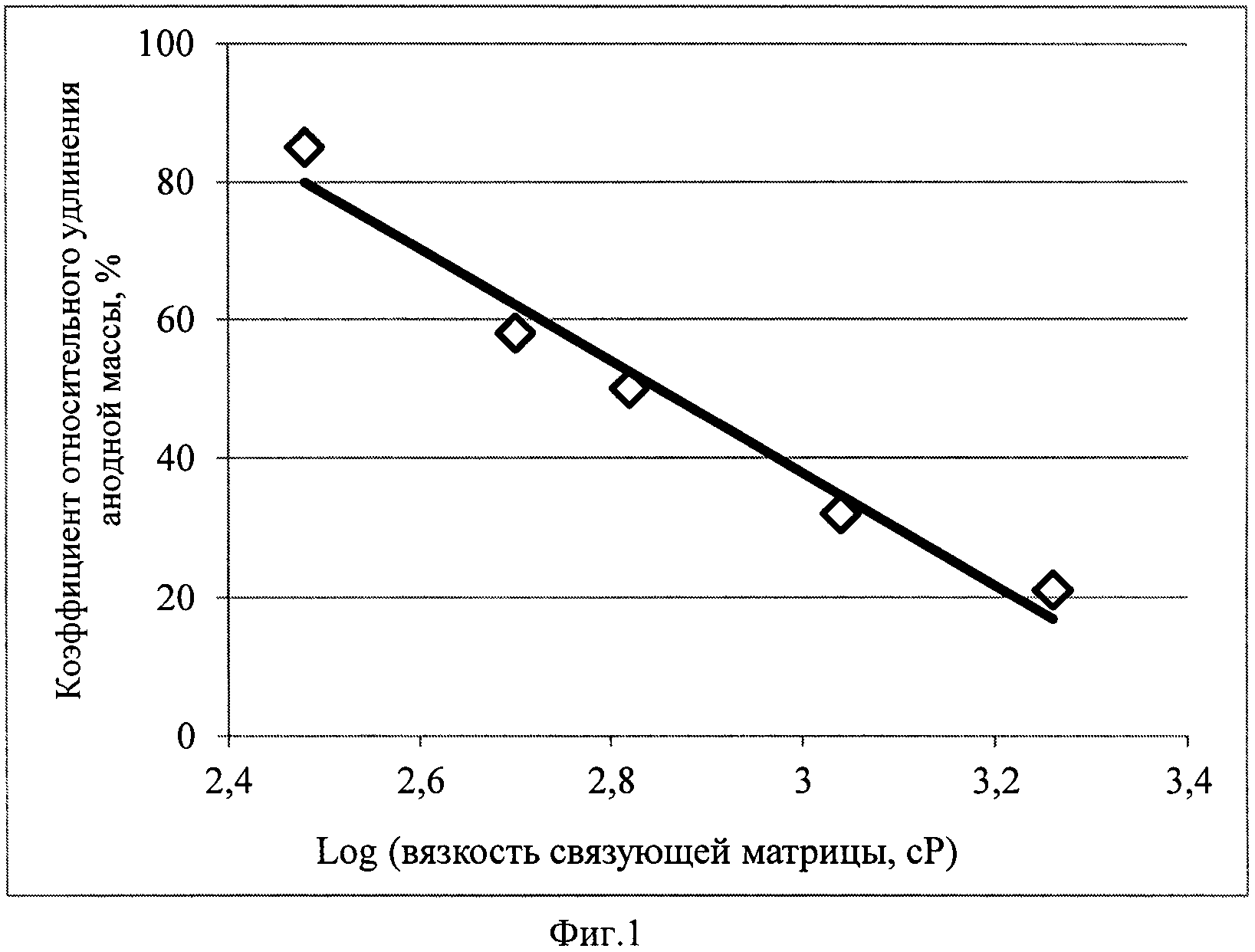

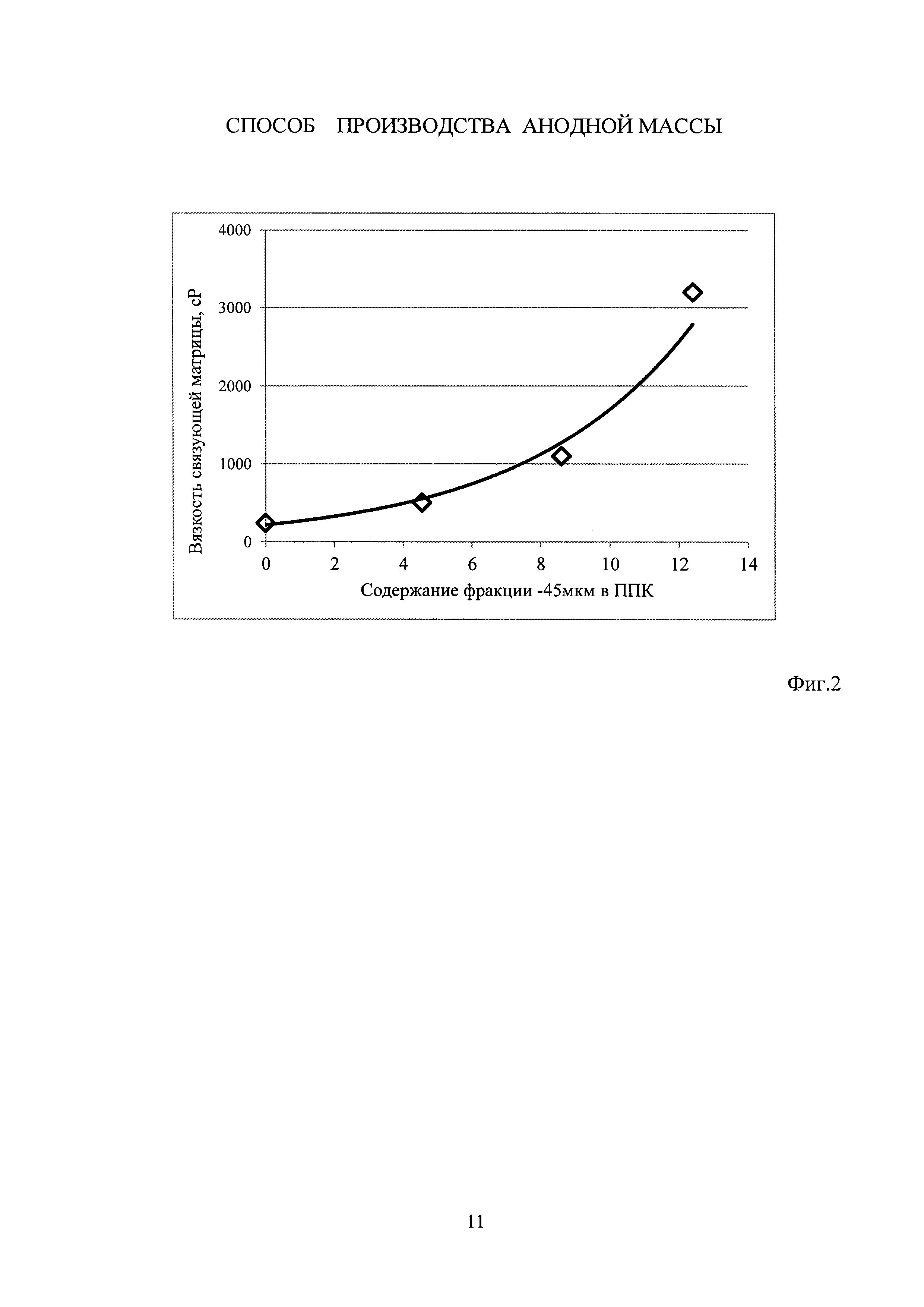

Как отмечалось выше, анодная масса представляет собой грубодисперсную структурированную систему на основе углеродного наполнителя и пека-связующего. Основной характеристикой, определяющей готовность анодной массы на выходе технологического процесса, является величина пластичности при170-230°C. С точки зрения физической химии пластичность дисперсных структур определяется удельной поверхностью дисперсной фазы (наполнителя) и концентрацией дисперсионной среды (связующего). Учитывая, что до 95% поверхности шихты наполнителя приходится на пылевую фракцию, то грубодисперсную анодную массу в расплавленном состоянии можно представить в виде двух фаз: грубодисперсного наполнителя и связующей матрицы на основе пека-связующего и пылевой фракции кокса. В отличие от грубодисперсной анодной массы, расплавленная связующая матрица представляет собой псевдо-ньютонову жидкость, вязкость которой может быть измерена инструментальными методами непосредственно в технологическом режиме автоматическим вискозиметром. Авторами экспериментально установлена зависимость пластичности анодной массы от логарифма вязкости связующей матрицы (фиг. 1). Полученная зависимость легла в основу оперативного управления пластичностью анодной массы. Вязкость связующей матрицы зависит от трех основных факторов: от количества пека-связующего, от количества пылевой фракции кокса, от тонины помола пылевой фракции кокса. Первые два фактора взаимодополняемы, а тонина помола определяется количеством частиц размером менее 45 мкм в составе пылевой фракции кокса (фиг. 2). Кроме основных факторов вязкость связующей матрицы зависит от температуры, свойств кокса и пека-связующего. Управление несколькими факторами с учетом их взаимодействия реализуется в рамках автоматической системы управления технологическим процессом (фиг. 3).

Таким образом, в отличие от прототипа авторы предлагают перейти от опробования образцов «связующей матрицы» на основе «типичных образцов пыли и пека» к управлению вязкостью связующей матрицы непосредственно в производстве изменением количества и состава пылевой фракции кокса.

Общими признаками предлагаемого способа и способа по прототипу является то, что в обоих случаях для получения электродной массы лучшего качества предлагается подбирать оптимальное количество и состав пылевой фракции кокса, но предлагаемое техническое решение существенно отличается от прототипа тем, что

- в прототипе для управления процессом предварительно готовится серия проб связующей матрицы, отличающихся содержанием тонкодисперсной фазы, затем по результатам технологического опробования обожженных проб принимается решение о грансоставе пылевой фракции. Все это требует длительного времени и не позволяет оперативно управлять производством. В предлагаемом способе подготовка связующей матрицы выделена в отдельный технологический процесс, направленный на достижение целевого значения вязкости связующей матрицы, которое достигается контролируемым дозированием компонентов связующей матрицы.

Вышеприведенный анализ прототипа позволяет выявить новую совокупность существенных по отношению к техническому результату отличительных признаков, изложенных в формуле изобретения. Следовательно, изобретение соответствует условию "новизна".

Для проверки соответствия изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками.

Результаты поиска показали, что изобретение не вытекает явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлен анализ, характеризующийся признаками, тождественными всей совокупности отличительных признаков заявленного способа, направленной на достижение технического результата. Следовательно, изобретение соответствует условию "изобретательский уровень".

Предлагаемое техническое решение позволяет оперативно управлять пластичностью и свойствами анодной массы, не требует специальной подготовки связующей матрицы, ее обжига и технологического опробования. Учитывая, что современные технические средства позволяют измерять вязкость пыле-пековых композиций в технологическом процессе в режиме реального времени, реализация данного предложения не представляет принципиальных трудностей.

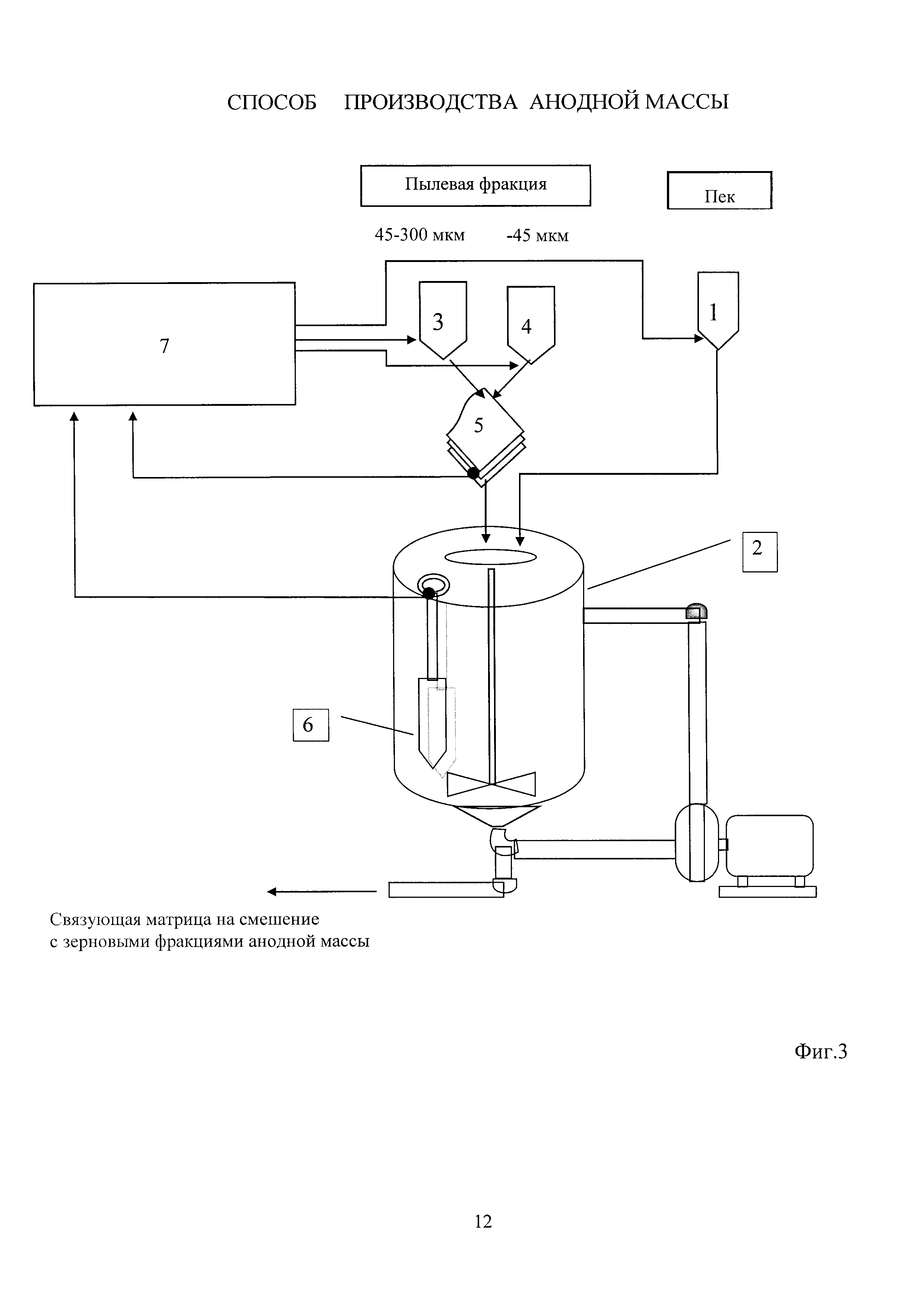

Пример реализации предлагаемого способа показан на схеме (фиг. 3).

Процесс подготовки связующей матрицы начинается дозированием дозатором (1) в смесительный модуль (2) определенного количества пека-связующего, обеспечивающего необходимые свойства анодной массы.

Пылевая фракция (размер частиц менее 0,3 мм) готовится из двух компонентов:

с размером частиц 45-300 мкм;

с размером частиц менее 45 мкм.

Каждый компонент дозируется отдельно дозаторами (3, 4) в смесительный модуль. В процессе смешения содержание частиц размером менее 45 мкм в пылевой фракции контролируется автоматическим гранулометром (5), а вязкость определяется встроенным автоматическим вискозиметром (6). Заданная по технологии вязкость связующей матрицы достигается в результате итерационного подбора соотношения компонентов пылевой фракции. Вязкость связующей матрицы зависит экспоненциально от содержания фракции менее 45 мкм. Данные с гранулометра и вискозиметра поступают в блок управления (7), который по определенному алгоритму оптимизирует состав и содержание пылевой фракции в связующей матрице в соответствии с установленной вязкостью. Подготовленная связующая матрица поступает на смешение с зерновыми фракциями коксовой шихты.

Предлагаемый способ автоматического управления производством анодной массы позволяет эффективно и оперативно управлять производством с получением анодной массы с заданной пластичностью и минимальным количеством пека-связующего.

1. Коробов М.А., Дмитриев А.А. Самообжигающиеся аноды алюминиевых электролизеров. - М.: Металлургия, 1972, с. 207.

2. Vidvei Т., Edit Т., Soriie М. «Paste Granulometry and Soderberg Anod Properties» Light Metals, 2003, p. 569.

3. Патент РФ №2116383, м.кл. C25C 3/12, 27.07.1998.

4. Патент РФ №2243296, м.кл. C25C 3/12, 22.04.2012.