Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ С ГАРАНТИЕЙ СВОЙСТВ В НАПРАВЛЕНИИ ТОЛЩИНЫ

Вид РИД

Изобретение

Изобретение относится к производству толстых листов и может быть использовано при горячей прокатке кремнемарганцовистых марок стали на реверсивных станах.

Известен также способ производства толстолистовой конструкционной стали, содержащей C≤0,23%, Mn≤1,35%, P≤0,04%, S≤0,05%, Si≤0,50%, V≤0,10%, Ni≤0,50%, Cr≤0,70%, Cu≤0,40%, железо и примеси - остальное. Способ предусматривает нагрев сляба до температуры 1120-1180°C, черновую прокатку с обжатием 40-60% и чистовую прокатку при температуре не выше 980°C с обжатием 40-50% и температурой конца прокатки ниже 870°C (патент США 4662950, МПК C21D 8/02, 1987 г.).

Недостатками известного способа являются: высокие пределы прочности и текучести, низкое относительное удлинение, отсутствие гарантии высокого уровня относительного удлинения в направлении толщины. Данные особенности ограничивают использование металла в областях, где необходима ограниченная прочность и текучесть и необходима высокая пластичность.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства толстолистовой низколегированной стали, включающий нагрев сляба до температуры аустенизации, черновую прокатку в раскат промежуточной толщины, подстуживание раската до температуры 740-760°C, чистовую прокатку с суммарным обжатием не менее 30% и температурой конца прокатки 700-740°C и охлаждение листа (патент РФ 2225887, МПК C21D 8/02, C21D 9/46, 2004 г.).

Известный способ производства имеет следующие недостатки: во-первых, при производстве проката по данной технологии не гарантируется достижение высокого уровня относительного сужения в направлении толщины. Во-вторых, данный способ позволяет получить высокие значения предела прочности и предела текучести, что негативно влияет на относительное удлинение. При этом металл обладает низкой пластичностью и не может гарантировать стойкость к расслоению по толщине при формовке.

Технический результат - получение проката толщиной до 100 мм с гарантированным относительным сужением при испытании на растяжение в направлении толщины не менее 35% для изготовления сварных металлоконструкций. Технический результат достигается тем, что в способе производства горячекатаных толстых листов из низколегированной стали, включающем аустенизацию непрерывнолитой заготовки, черновую прокатку в раскат промежуточной толщины, его подстуживание, чистовую прокатку с суммарным обжатием не менее 30% и температурой конца прокатки 700-740°C, согласно изобретению непрерывнолитую заготовку получают из стали со следующим соотношением элементов: 0,09-0,12% C; 0,50-0,65% Si; 1,30-1,70% Mn; Cr≤0,10%; Ni≤0,30%; Cu≤0,10%; Ti≤0,03%; N≤0,008%; Al≤0,05%; S≤0,010%; P≤0,018%; Fe - остальное, при этом аустенизацию непрерывнолитой заготовки производят до температуры 1190-1210°C, чистовую прокатку для листов конечной толщины до 90 мм включительно начинают при температуре 750-780°C, а для листов конечной толщины более 90 мм - при температуре 720-740°C.

Технический результат достигается также тем, что чистовую прокатку ведут с единичными обжатиями не менее 7% и используют непрерывнолитую заготовку толщиной не менее 250 мм.

Углерод в стали определяет ее прочностные свойства. Снижение содержания углерода менее 0,09% приводит к падению прочностных свойств ниже допустимого уровня, увеличение содержания более 0,12% приводит к снижению пластичности и вязкости стали.

При содержании кремния менее 0,50% повышается загрязненность стали оксидными включениями, увеличение содержания более 0,65% приводит к загрязненности силикатами - все это негативно отражается на механических свойствах стали.

Марганец, так же как и углерод, повышает прочностные характеристики стали. При увеличении содержания марганца более 1,70% наблюдается понижение ударной вязкости стали и ухудшение свариваемости. Однако введение марганца в сталь является необходимым для раскисления стали и удаления серы, поэтому снижение содержания марганца менее 1,30% нежелательно.

Повышение содержания никеля более 0,30%, хрома и меди более 0,10% для каждого может привести к упрочнению стали и повышению ее твердости выше ожидаемого уровня. Возникающие при этом чрезмерно высокие значения предела прочности сильно ограничат область применения данной марки стали.

Содержание титана (не более 0,03%), алюминия (не более 0,05%) и азота (не более 0,008%) является достаточным для обеспечения уровня механических свойств, который устанавливается стандартом на данную марку стали. Содержание упомянутых элементов выше указанных максимальных значений экономически нецелесообразно и приводит к повышению стоимости без улучшения свойств.

Заявленные пределы содержания серы (не более 0,01%) и фосфора (не более 0,018%) обеспечивают получение высоких значений ударной вязкости при отрицательных температурах. При содержании серы и фосфора более указанных количеств есть риск возникновения провальных результатов по ударной вязкости.

Для производства данной стали используется непрерывнолитая заготовка толщиной не менее 250 мм. При использовании заготовок меньшей толщины достаточная проработка структуры не обеспечивается. Возникает риск получения низких механических свойств.

Непрерывнолитая заготовка проходит аустенизацию до температур 1190-1210°C. При температурах менее 1190°C прогрев заготовки по сечению неравномерен, что негативно влияет на качество производимой стали. Увеличение температуры нагрева выше 1210°C сопровождается интенсивным ростом зерен аустенита и огрублением границ.

Суммарные обжатия на чистовой стадии прокатки составляют не менее 30%, единичные обжатия - не менее 7%. Такая комбинация величин суммарных и единичных обжатий позволяет обеспечить глубокую проработку структуры и получение высоких значений предела прочности и предела текучести.

Экспериментально установлено, что температура начала чистовой прокатки ниже 750°C для листа конечной толщины до 90 мм включительно и ниже 720°C для листа конечной толщины более 90 мм не позволяет подготовить аустенит к последующему превращению, создав высокую плотность несовершенств кристаллической решетки гамма-железа. При температуре начала чистовой прокатки выше 780°C для листа конечной толщины до 90 мм включительно и выше 740°C для листа конечной толщины более 90 мм не обеспечивается оптимальное соотношение структурных составляющих (феррит, бейнит, игольчатый феррит), что приводит к необеспечению комплекса механических свойств.

Чистовую прокатку завершают при температуре 700-740°C. При нарушении указанных диапазонов температур конца чистовой прокатки появляется риск необеспечения требуемого уровня прочности и пластичности при испытаниях на растяжение. Помимо этого возникает риск получения низкой ударной вязкости.

Из приведенного анализа следует, что реализация предложенного технического решения позволяет получить требуемое качество горячекатаных листов с гарантированным относительным сужением при испытании на растяжение в направлении толщины. Это достигается за счет выбора рациональных температурно-деформационных режимов для данного химического состава стали. Однако в случае выхода варьируемых технологических параметров за предлагаемые границы возникают трудности с получением стабильных и удовлетворительных механических свойств. Таким образом, полученные данные подтверждают правильность рекомендаций по выбору допустимых значений технологических параметров предложенного способа производства горячекатаных листов для строительных стальных конструкций.

Применение способа поясняется примером его реализации при производстве листов 09Г2С на стане 5000.

Выплавка стали осуществлялась в кислородном конвертере вместимостью 370 т с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводилось первичное легирование, предварительное раскисление и обработка металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработка металла кальцием и перегрев металла для проведения вакуумирования проводилось на агрегате комплексной доводки стали. Дегазация металла осуществлялась путем его вакуумирования. Разливка производилась на машине непрерывного литья заготовок с защитой металла аргоном от вторичного окисления в заготовки сечением 315×1715-2003 мм.

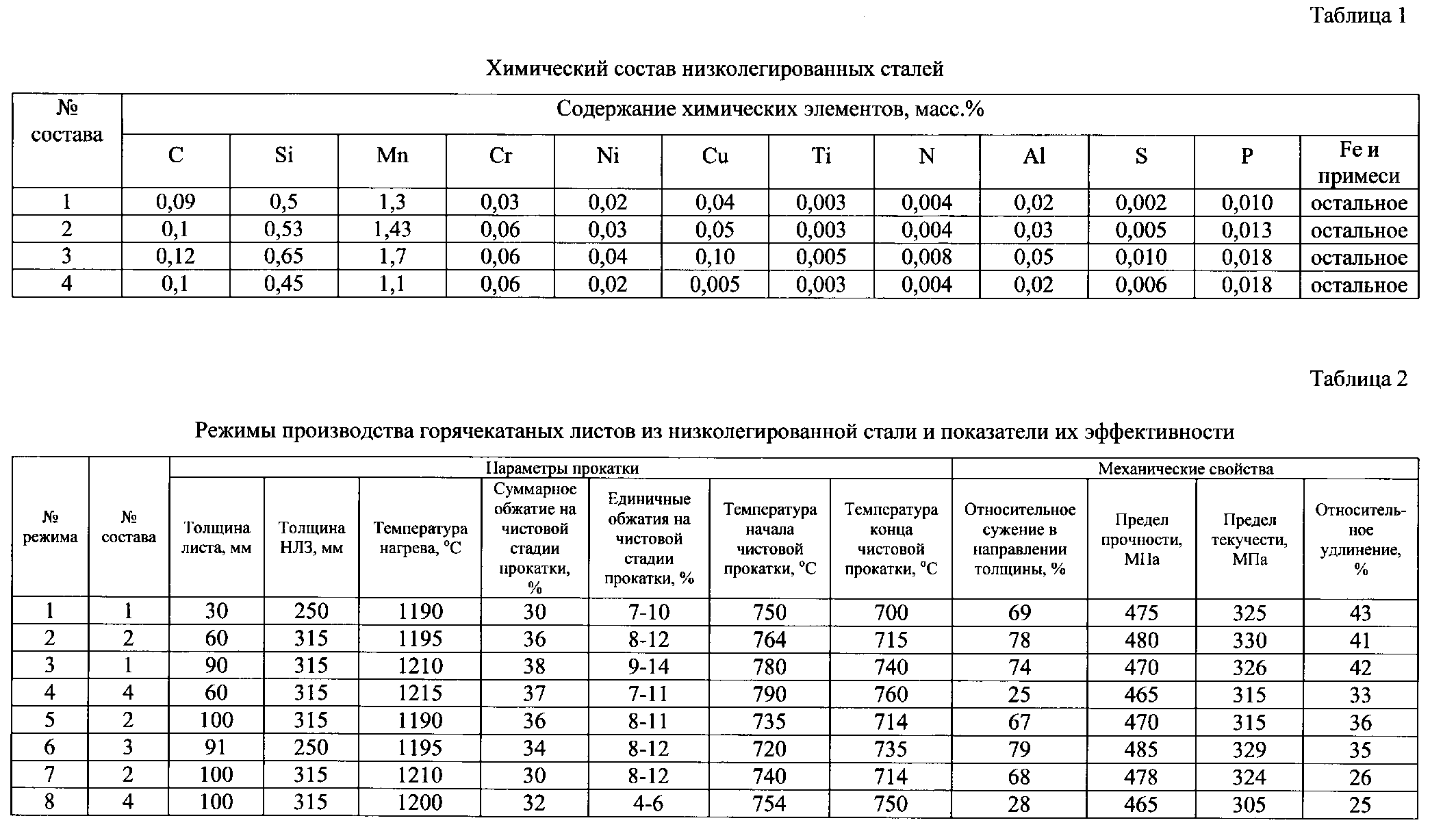

Химический состав сталей приведен в таблице 1.

Сталь получена со следующим составом химических элементов: C=0,10%; Si=0,53%; Mn=1,43%; Cr=0,06%; Ni=0,03%; Cu=0,05%; Ti=0,003%; N=0,004%; Al=0,03%; S=0,005%; P=0,013%; железо и примеси - остальное.

Непрерывнолитые заготовки толщиной 315 мм нагревали до температуры 1190°C, прокатывали в черновой стадии при температуре начала прокатки 994°C до толщины раската 156 мм, охлаждали на воздухе до температуры 735°C, прокатывали на чистовой стадии за 17 проходов с единичными обжатиями 8-12% до конечной толщины 100,0 мм с окончанием процесса деформации при 714°C.

Испытания на растяжение в направлении толщины проводили на цилиндрических образцах по ГОСТ 28870-90.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице 2.

Из таблицы 2 следует, что при реализации заявленного способа производства (режимы №1-3; №5-7) готовые листы обладают повышенным комплексом прочностных и пластических свойств, при этом достигается получение горячекатаных листов с гарантированным относительным сужением при испытании на растяжение в направлении толщины не менее 35% для изготовления сварных металлоконструкций.

При запредельных значениях предложенных режимов (режим №4, №8) и при нарушении требований по химическому составу (химический состав №4) комплекс механических и пластических свойств снижается, и не обеспечивается получение готового листа с требуемым относительным сужением.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что использование предложенного способа обеспечивает производство толстых листов толщиной до 100 мм с гарантированным относительным сужением в направлении толщины для изготовления сварных металлоконструкций.