Результат интеллектуальной деятельности: ИНТЕРПОЗЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Область техники

Изобретение относится к технологии изготовления интегральных микросхем в части формирования интерпозера для объемной сборки нескольких чипов в единую микроэлектронную систему и процесса его изготовления.

Предшествующий уровень техники

Для целей повышения степени интеграции интегральных схем в настоящее время широко распространяется использование способа так называемой 2.5D интеграции, когда несколько кристаллов полупроводниковых приборов монтируются на поверхности промежуточной подложки, именуемой интерпозером, на которой сформирована металлизированная разводка электрических межсоединений, имеющая вывод электрических проводников на обратную сторону названного интерпозера через систему сквозных отверстий, заполненных электропроводящим материалом, для последующего монтажа в корпус интегральной схемы либо в виде бескорпусной интегральной схемы непосредственно на поверхность электрической платы или иного носителя.

Современный уровень развития полупроводниковых технологий, включая непосредственно технологический процесс и возможности собственно дизайна и схемотехнических решений, позволяет создавать сложные системы на кристалле в рамках единого кристалла. Однако такой подход ограничивает системы-на-кристалле применением одного либо нескольких полностью совместимых технологических процессов. В случае существенных различий технологических процессов, используемых для изготовления традиционных раздельных частей системы, интеграция их в едином кристалле либо экономически нецелесообразна за счет существенного удорожания производства, либо вообще представляется невозможной.

Для преодоления несовместимости процессов разработаны различные способы объемной так называемой 3D интеграции, когда кристаллы различных подсистем непосредственно соединяются между собой, либо используется процесс 2.5D интеграции, упомянутый выше. Технология непосредственной 3D сборки хоть и позволяет достичь большей степени интеграции, однако он, как правило, ограничен интеграцией однотипных компонентов, например кристаллов интегральных схем памяти, и требует изменения дизайна отдельных микросхем, располагающихся на разных уровнях 3D-сборки кристаллов. В то же время способ 2.5D интеграции с использованием интерпозеров позволяет интегрировать совершенно разные по размеру, функциональности и технологии кристаллы интегральных схем.

Так, аналогично размещению на печатной плате корпусов интегральных схем отдельных компонентов системы на интерпозере размещаются кристаллы компонентов, но уже в форм-факторе корпуса единой интегральной схемы. Однако выигрыш в достижении высокого уровня интеграции вызывает ряд дополнительных проблем. Возможность объединения на единой подложке микроэлектронной системы чипов малопотребляющих изделий и мощных приборов приводит к необходимости решения проблемы теплового воздействия на компоненты интегральной микроэлектронной системы. Кроме того, локальный разогрев проводников при протекании больших токов, формируемых интегрированными компонентами высокой мощности, вызывает появление механических напряжений.

Для целей снижения паразитного воздействия тепловых полей и более эффективного отвода выделяемого при работе компонентов системы тепла разработаны различные решения. Так, в патенте США US 8,633,579, опубликованном 01.03.2012, предлагается через слой теплоотвода, изолированного диэлектрическими слоями, отводить тепло от активной части кристалла, располагающегося на лицевой стороне интерпозера, непосредственно в периферийную часть тела интерпозера. Другой способ, приведенный в патенте US 8,552,540, опубликованном 15.11.2012, предлагает выводить тепло от кристалла в интерпозер через систему столбиковых выводов, сформированных на кристалле и обеспечивающих контакт с интерпозером, при этом часть столбиковых выводов используется для электрических соединений, в то время как другая часть предназначена для отвода тепла от кристалла на интерпозер с последующим теплоотводом с поверхности специальных площадок на поверхности интерпозера. Однако приведенные решения могут быть использованы для отвода тепла от единственного кристалла, контактирующего с интерпозером, и совершенно неприменимы в случае расположении на интерпозере двух и более кристаллов компонентов.

Иной подход представлен в патенте US 8,604,603, опубликованном 26.08.2010. В данном патенте предложено располагать кристаллы маломощных компонентов с одной стороны интерпозера, а кристаллы компонентов большой мощности с другой стороны интерпозера, организуя электрические соединения в системе через сквозные окна в теле интерпозера, заполненные металлом, и электрическими трассировками с обеих сторон интерпозера. При этом предложено монтировать интерпозер на плату таким образом, чтобы кристаллы мощных компонентов располагались на внешней стороне интерпозера для последующей организации теплоотвода от этих кристаллов с помощью миниатюрных навесных радиаторов охлаждения.

Еще один способ, описанный в патенте US 8,476,115, опубликованном 08.11.2012, предлагает отводить тепло от обратной стороны кристалла, посаженного на интерпозер, на периферийную область интерпозера с помощью теплоотводного элемента, соединенного адгезивом с обратной стороной кристалла компонента и со специальными деформируемыми столбиками в периферийной области интерпозера. Похожий способ описан в другом патенте US 8,519,537, опубликованном 01.09.2011, в котором предлагается отводить выделяющееся тепло от обратной стороны кристалла компонента, расположенного на нижней поверхности интерпозера, через теплоотводящий материал, заполняющий углубление в корпусе, в которое входит кристалл компонента.

Для решения проблемы отвода выделяющегося тепла предлагается использовать интерпозер со сформированными элементами на базе последовательно электрически соединенных пар сквозных элементов из полупроводникового материала N-типа и P-типа проводимости и обеспечивающими охлаждение с использованием эффекта Пельтье. Такой интерпозер и способ его изготовления описаны в патенте US 8,319,331, опубликованном 02.09.2010.

Недостатком данного решения является низкая технологичность изготовления такого интерпозера, необходимость формирования дополнительных полупроводниковых элементов в интерпозере и ограниченность функциональности, заключающаяся в том, что описанная в патенте US 8,319,331 конструкция интерпозера хоть и позволяет обеспечить улучшенное охлаждение интерпозера, но не предусматривает перенаправление тепловых потоков в направлении элементов с интенсивным охлаждением, например, снабженных навесным радиатором.

Раскрытие изобретения

Задачей, на решение которой направлено заявленное изобретение, является улучшение теплоотводящих свойств интерпозера и устранение недостатков, присущих известным аналогам.

Техническим результатом, достигаемым при использовании изобретения, является уменьшение температурных градиентов, возникающих в теле интерпозера при сопровождающейся интенсивным тепловыделением работе установленных на интерпозере функциональных элементов, и связанных с этим механических напряжений.

Указанный технический результат достигается тем, что используют интерпозер для сборки интегрированных микроэлектронных систем, выполненный в кремниевой подложке и имеющий сквозные отверстия TSV для электрического соединения элементов расположенных с обеих сторон интерпозера слоев металлизированной разводки, при этом на рабочей стороне интерпозер содержит дополнительные канавки, которые формируют вблизи отверстий TSV и дополнительные отверстия, которые формируют таким образом, что по крайней мере одно из дополнительных отверстий располагается вблизи отверстия TSV так, что оно не блокируется такой канавкой.

При этом указанные дополнительные отверстия такого интерпозера заполняют теплопроводным материалом с теплопроводностью выше теплопроводности кремния, а дополнительные канавки выполняют имеющими внутри пустоты, не заполненные материалом.

Глубина отверстий, заполненых теплопроводным материалом, составляет от 30% до 100% толщины тела интерпозера, а теплопроводный материал предпочтительно является вольфрамом, алюминием, серебром или медью.

Отношение глубины дополнительных канавок к минимальному топологическому размеру дополнительных канавок выполняют не менее 30:1, а глубину отверстия, в котором имеются незаполненные диэлектрическим и/или иным материалом области, выполняют от 50% до 100% толщины тела интерпозера так, что вертикальная протяженность области, не заполненной диэлектрическим и/или иным материалом, составляет не менее 50% от глубины дополнительной канавки.

Описанный выше интерпозер изготавливают по способу, отличающемуся тем, что дополнительные отверстия в указанном интерпозере, заполняемые материалом с высокой теплопроводностью, формируют после заполнения сквозных отверстий TSV, а для обеспечения теплового контакта тела интерпозера и теплопроводного материала на поверхность кремния в таких дополнительных отверстиях осаждают зародышевый слой для формирования теплопроводного слоя, и что указанный зародышевый слой для формирования теплопроводного слоя активируют в указанных дополнительных отверстиях и на локализованных топологических участках поверхности интерпозера.

Далее способ изготовления указанного интерпозера отличается тем, что на активированной поверхности указанного зародышевого слоя производят химическое осаждение барьерного металлизированного слоя и на поверхности локально сформированного барьерного слоя способом химического осаждения создают теплопроводный слой, заполняющий упомянутые дополнительные отверстия в теле интерпозера.

После формирования теплопроводного слоя остатки неактивированного зародышевого слоя удаляют.

Способ изготовления интерпозера, также отличающийся тем, что упомянутые дополнительные канавки формируют после заполнения сквозных отверстий TSV, а зародышевый слой для формирования теплопроводного слоя в дополнительных канавках не активируют и барьерный слой на неактивированной поверхности зародышевого слоя не осаждают.

Способ изготовления интерпозера, также отличающийся тем, что упомянутые дополнительные канавки заполняют диэлектрическим материалом при температурах осаждения не более 300°С.

Краткое описание чертежей

Сущность группы изобретений поясняется чертежами, где:

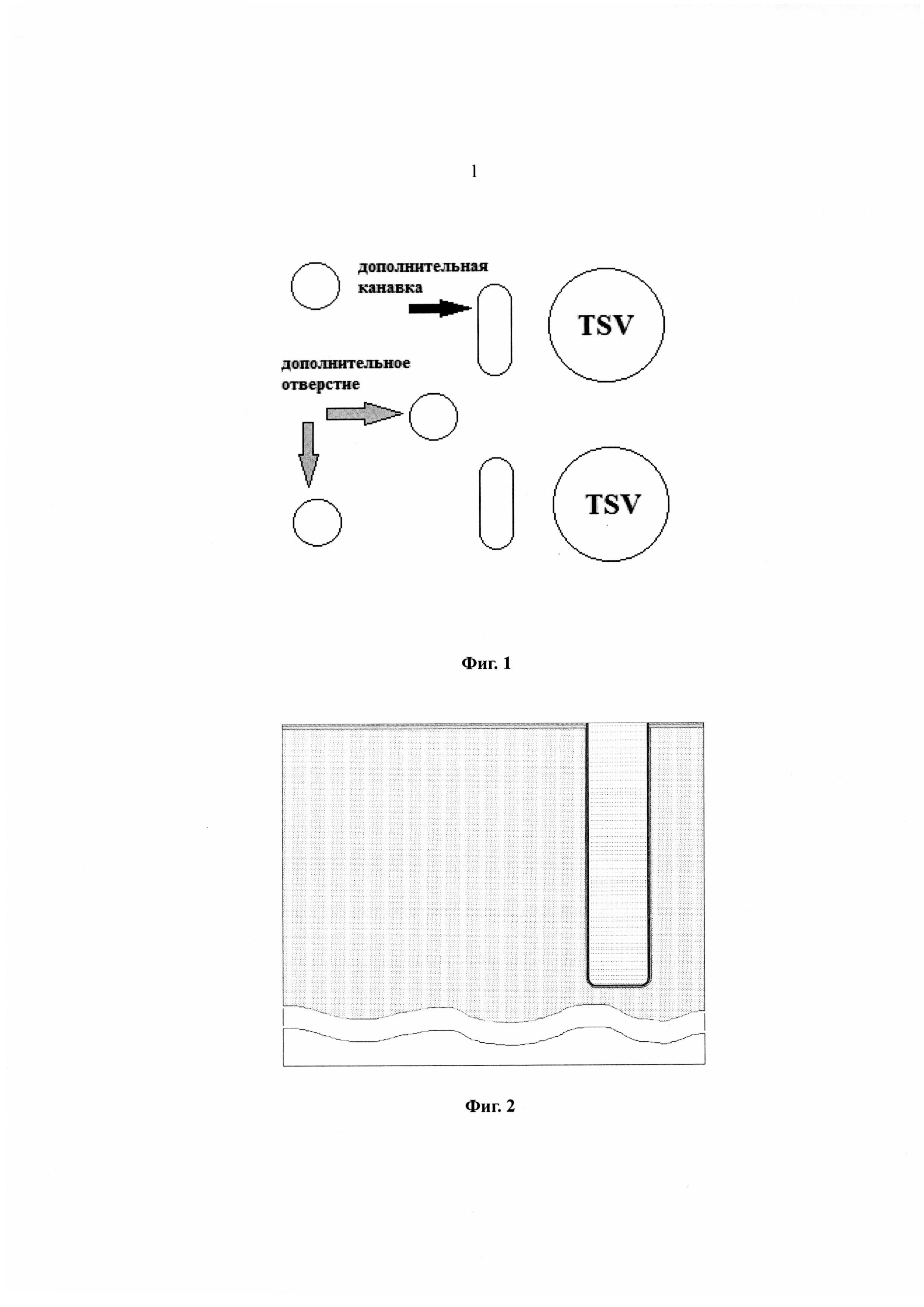

на Фиг. 1 представлен схематичный чертеж, демонстрирующий вариант расположения сквозных отверстий TSV, дополнительных канавок и дополнительных отверстий;

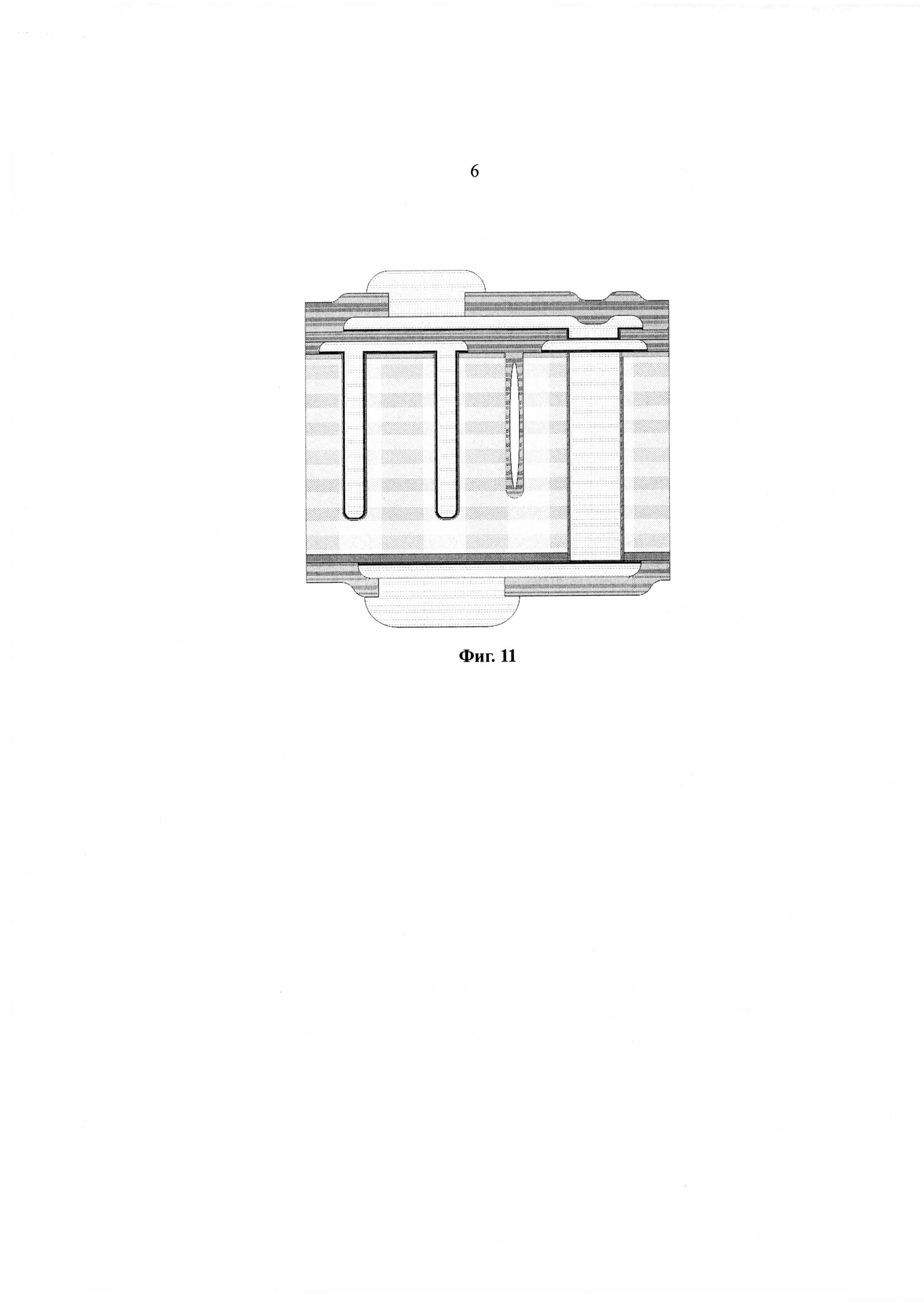

на Фиг. 2 приведен схематичный чертеж кремниевой пластины после заполнения TSV медью и последующей ХМП меди;

на Фиг. 3 представлен схематичный чертеж кремниевой пластины после вытравливании отверстий для термо-распределительных элементов и элементов компенсации механических напряжений;

на Фиг. 4 представлен схематичный чертеж кремниевой пластины при проведении облучении металлизированного фотоактивационного слоя УФ-излучением через фотошаблон;

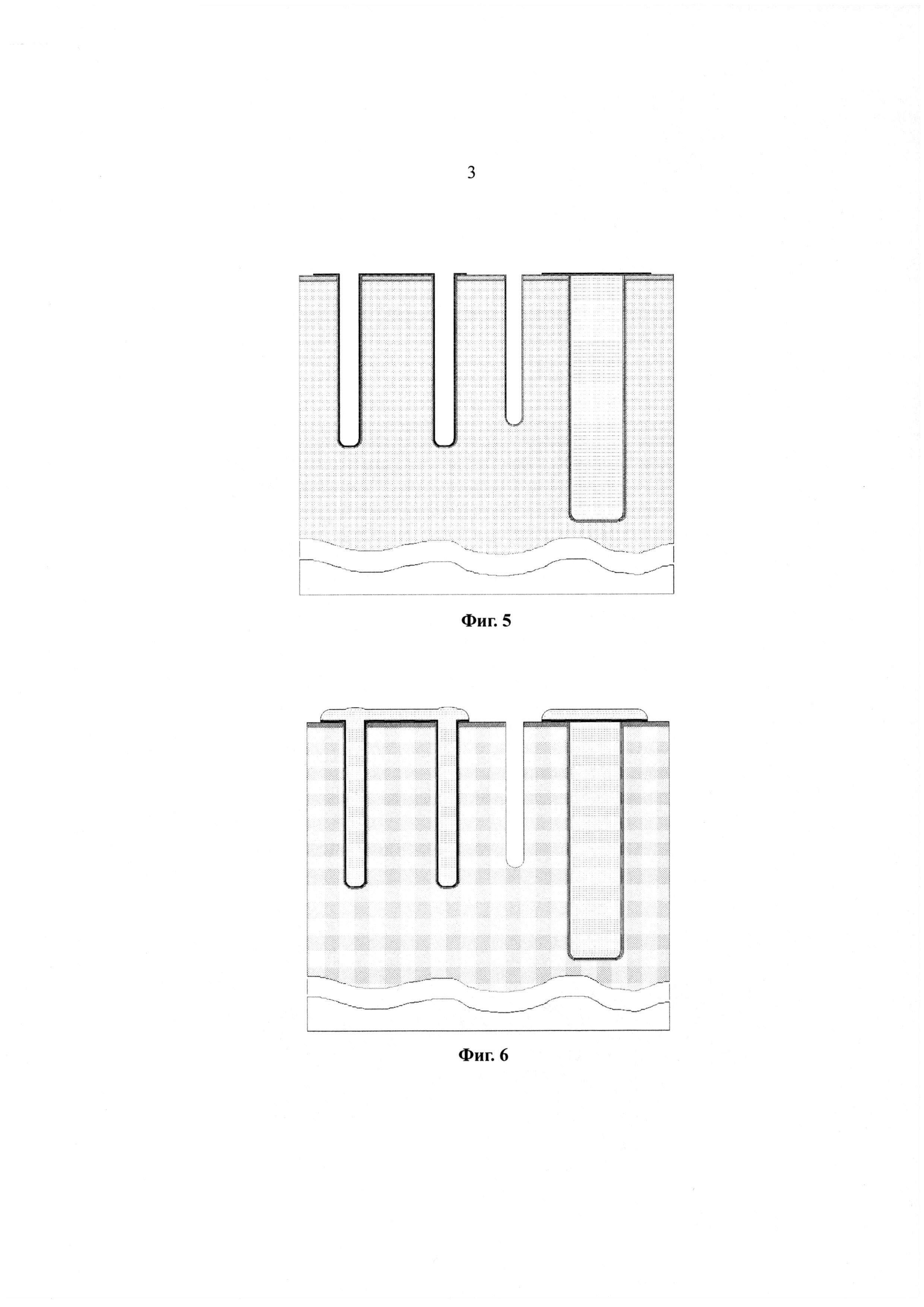

на Фиг. 5 приведен схематичный чертеж кремниевой пластины после локального химического осаждения слоя барьерного металла на активированных участках фотоактивационного слоя;

на Фиг. 6 приведен схематичный чертеж кремниевой пластины после локального химического осаждения слоя термораспределительного металла, заполняющего термораспределительные отверстия;

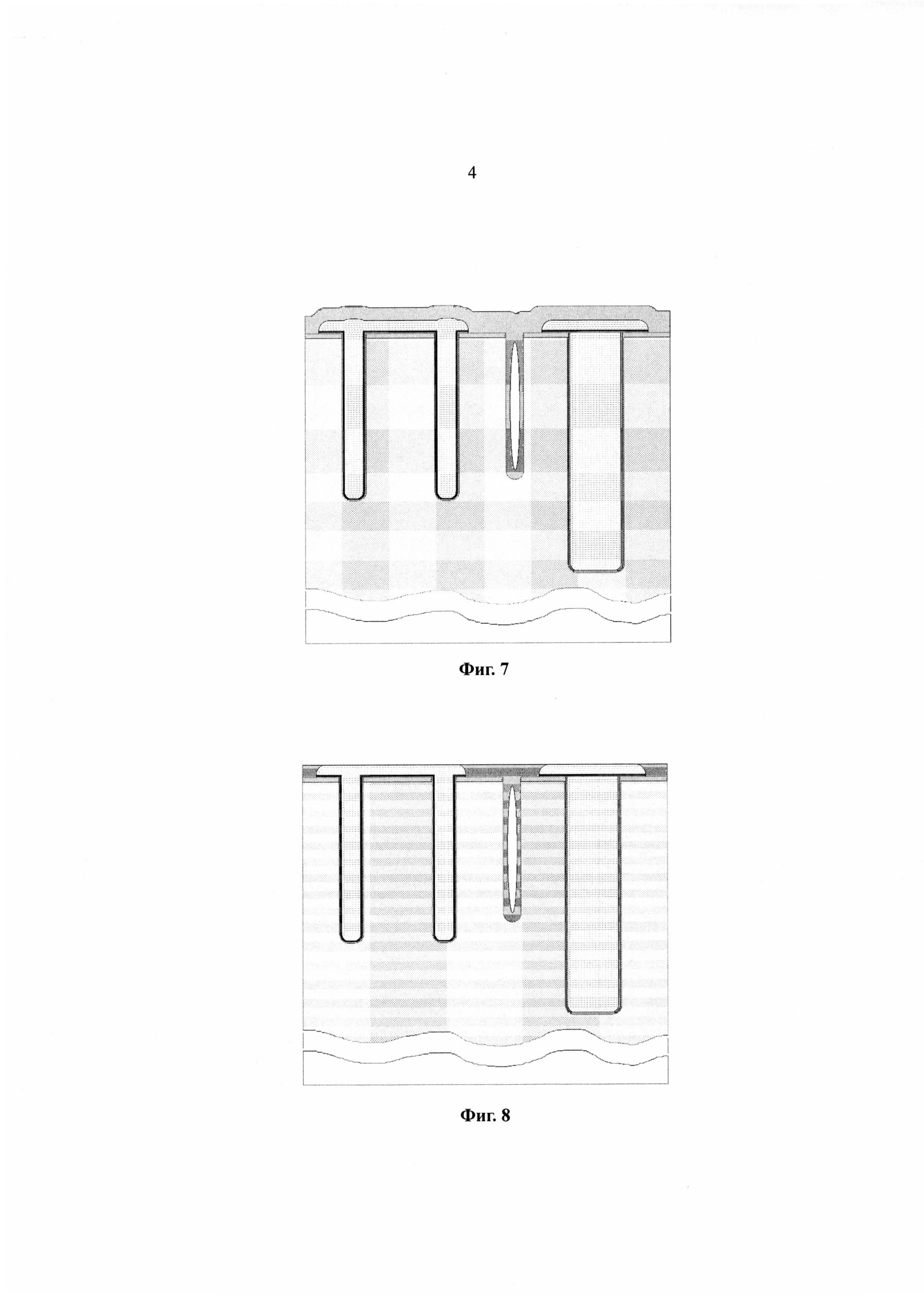

на Фиг. 7 представлен схематичный чертеж кремниевой пластины после осаждения слоя диэлектрика, когда отверстия элементов компенсации механических напряжений со сформированными внутри их пустотами оказываются закрыты от дальнейшего заполнения материалом;

на Фиг. 8 представлен схематичный чертеж кремниевой пластины со сформированными термораспределительными элементами и элементами компенсации механических напряжений после ХМП изолирующего диэлектрика;

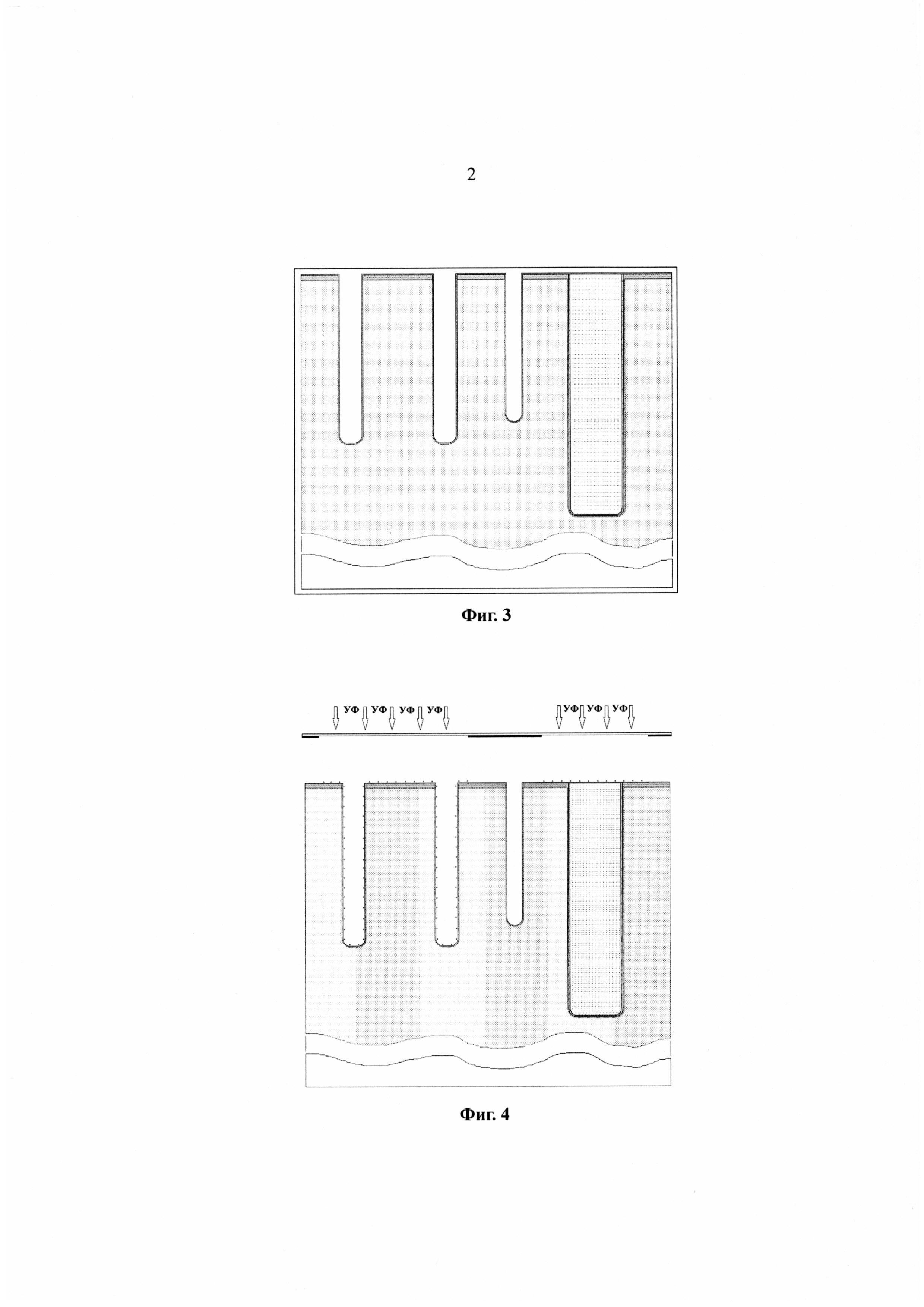

на Фиг. 9 представлен схематичный чертеж кремниевой пластины со сформированным способом локального химического осаждения слоем RDL разводки первого уровня;

на Фиг. 10 приведен схематичный чертеж кремниевой пластины со сформированными столбиковыми выводами («бампами») рабочей стороны интерпозера;

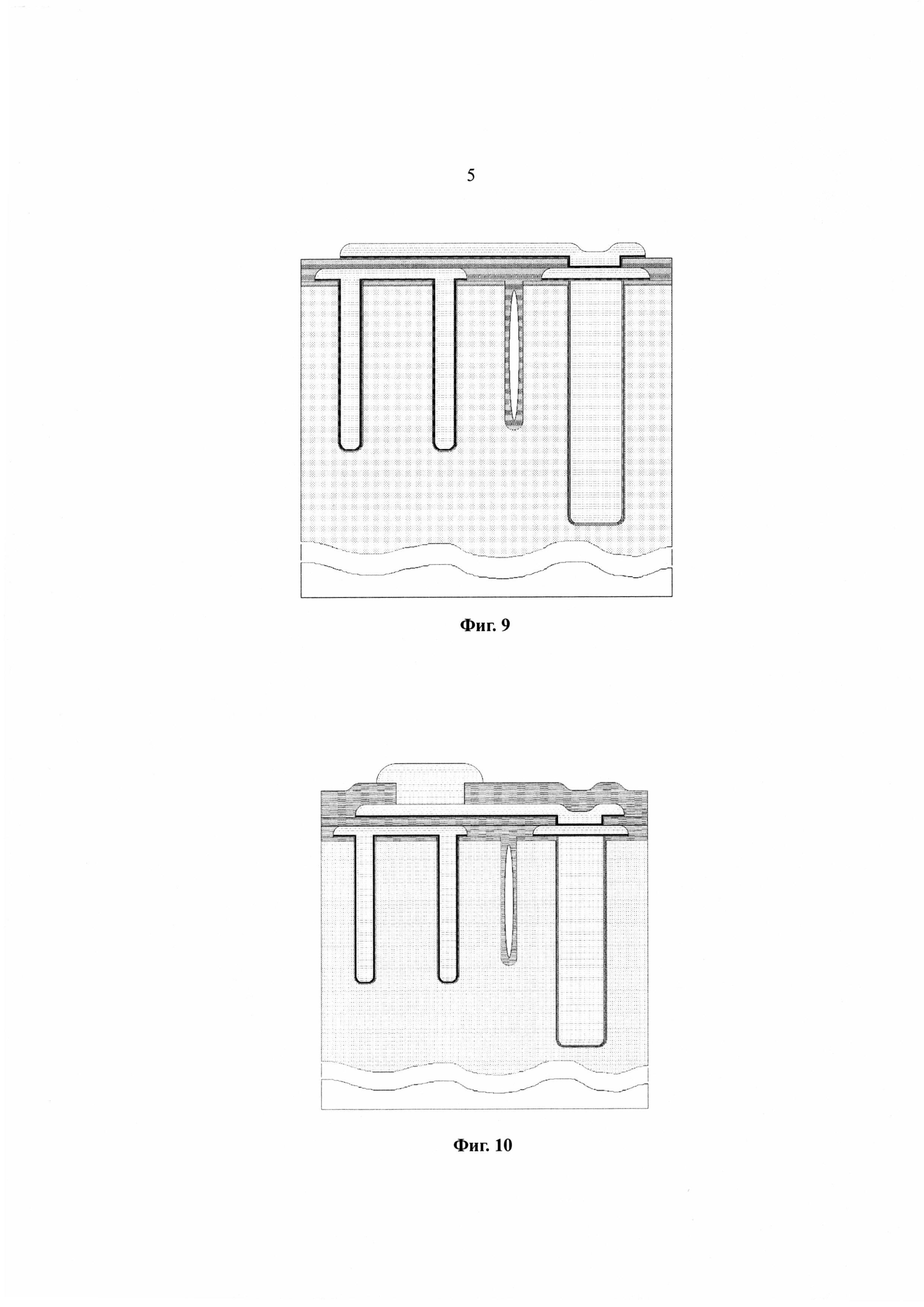

на Фиг. 11 представлен схематичный чертеж интерпозера со сформированными выводами рабочей стороны и обратной стороны.

Лучшие варианты осуществления изобретений

Для решения проблем, связанных с возникновением градиентов температур и избыточных механических напряжений в теле интерпозера, предлагается следующая конструкция и способ изготовления такого интерпозера.

В теле кремниевого интерпозера со сквозными отверстиями TSV, соединяющими металлизированную разводку на лицевой стороне, имеющую по крайней мере два слоя электрических межсоединений для подсоединения чипов компонентов интегральной микросистемы, и металлизированную разводку на обратной стороне, имеющую по крайней мере один слой электрических межсоединений для формирования столбиковых выводов, обеспечивающих сборку интерпозера в корпус или на плату, создают дополнительные отверстия и канавки, у которых хотя бы один из топологических размеров существенно меньше диаметра или минимального топологического размера TSV. Указанные канавки и отверстия могут быть как сквозными, так и глубиной менее толщины интерпозера. Отверстия служат для формирования элементов перенаправления тепловых потоков от областей повышенного тепловыделения, образующегося при прохождении электрического тока через проводники, заполняющие сквозные отверстия TSV, а канавки предназначены для компенсации избыточных механических напряжений, возникающих от нагрева элементов интерпозера, и для управления направлением тепловых потоков. Отверстия для перенаправления выделяемого тепла заполнены металлом, имеющим теплопроводность не хуже чем у кремния, (W, Al, Au, Ag или Cu) и соединены со слоем металлизации, топология которого сконфигурирована таким образом, чтобы обеспечивать тепловой контакт областей, расположенных вокруг наиболее разогретых отверстий TSV, и областей, либо не подверженных разогреву, либо в непосредственной близости от систем принудительного охлаждения. Канавки для компенсации избыточных механических напряжений и управления направлением тепловыми потоками располагаются вблизи наиболее разогреваемых отверстий TSV. В силу того, что минимальный размер этих отверстий мал по сравнению с размерами отверстий TSV и сравним с удвоенной толщиной слоя материала, осаждаемого способом химического осаждения их газовой фазы после формирования таких отверстий, при заполнении последних остаются пустоты. Наличие пустот между противоположными стенками отверстий позволяет предотвратить передачу механических растяжений из областей, непосредственно примыкающих к наиболее разогретым отверстиям TSV. Кроме того, расположение таких компенсационных канавок позволяет дополнительно перераспределять тепловые потоки, блокируя распространение тепла через канавки с пустотами. Поверх термораспределительной металлизации сформированы слои металлизации электрической разводки в количестве не менее одного, к верхнему из которых подсоединяются компоненты интегрированной на интерпозере микроэлектронной системы.

Для изготовления вышеописанного интерпозера используют, например, следующий технологический процесс. На кремниевой подложке осаждается слой диоксида кремния и формируется фоторезистивная маска (ФРМ) для создания сквозных отверстий TSV. Через ФРМ способом реактивно-ионного травления вытравливается диоксид кремния и проводится травление кремния на глубину, превышающую толщину будущего тела интерпозера. После удаления остаточной ФРМ осаждается тонкий слой диоксида кремния для формирования изоляции заполняющего TSV металла от тела кремниевого интерпозера. Далее наносится слой барьерного металла и зародышевый слой меди, способом электрохимического осаждения TSV заполняется медью, избыточный слой которой, выросший на поверхности пластины, сошлифовывается с поверхности вместе со слоем барьерного металла до слоя диоксида кремния способом химико-механической полировки (ХМП). После этого формируются термораспределительные отверстия с аспектным соотношением в диапазоне от 10:1 до 20:1 и элементов компенсации механических напряжений с аспектным соотношением в диапазоне от 20:1 до 30:1, для чего через окна в ФРМ вытравливается диоксид кремния и проводится травление кремния в глубину подложки. Топологические размеры формируемых канавок таковы, что их глубина может оказаться меньше глубины TSV. После удаления остаточной ФРМ на поверхности осаждается металлизированный фотоактивационный слой. Экспонирование ультрафиолетовым излучением через фотошаблон активирует участки фотоактивационного слоя, на которые способом химического осаждения локально осаждается слой барьерного металла. Затем на участках, покрытых слоем барьерного металла, проводится локальное химическое осаждение меди для создания термораспределительной металлизированной разводки и первого уровня электрической разводки. Фотоактивационный слой в области канавок для компенсации механических напряжений не активируется, и поэтому в канавке не осаждается барьерный металл и соответственно не осаждается медь. Канавки для компенсации механических напряжений в отличие от термораспределительных отверстий оказываются незаполненными металлом. Далее поверх сформированных термораспределительной металлизированной разводки и электрической разводки первого уровня осаждается слой заполняющего диэлектрика толщиной не менее половины минимального размера компенсационных канавок. При этом в силу высокого аспектного отношения между глубиной канавки и ее минимальной шириной скорость осаждения диэлектрика на боковых стенках в глубине канавок будет намного меньше по сравнению со скоростью осаждения на поверхности пластины интерпозера и на приповерхностных участках боковых стенок канавок. Таким образом оказываются сформированы канавки с пустотами внутри. Располагая канавки в окрестностях наиболее разогреваемых TSV по нормали к расходящимся от таких TSV лучам удается локализовать механические напряжения, возникающие в теле интерпозера при разогреве TSV во время работы интегральной микросистемы. После осаждения слоя заполняющего диэлектрика поверхность планаризуется способом ХМП до достижения поверхности металлизированной разводки. Затем осаждается слой изолирующего диэлектрика, в котором с помощью реактивно-ионного травления через ФРМ формируются переходные окна для создания электрического контакта между первым и вторым слоями металлизированной разводки, после чего формируется упомянутый второй слой металлизированной разводки. Топологический рисунок второго уровня разводки создается способами фотолитографии. После пассивации разводки слоями диэлектриков через ФРМ вскрываются окна контактных площадок, на которых формируются столбиковые вывода для подсоединения к интерпозеру компонентов микроэлектронной системы. По завершении формирования рабочей поверхности интерпозера посредством клеевых слоев подложка интерпозеров сажается на временную пластину-носитель. Слой кремния с обратной стороны подложки сошлифовывается вплоть до TSV, затем дополнительно способами сухого травления стравливается на такую глубину, чтобы донные части TSV выступали над поверхностью обратной стороны интерпозера, осаждается диэлектрический слой нижней изоляции тела интерпозера, после чего выступающие донные части TSV сошлифовываются способом ХМП меди до поверхности диэлектрика. Затем способами фотолитографии формируется металлизированная разводка обратной стороны интерпозера, осаждаются диэлектрические пассивирующие слои, вскрываются контактные площадки, на которых формируются контактные металлические выступающие вывода - бампы, служащие для посадки интерпозера на печатную плату, в корпус или на иной носитель.