Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si

Вид РИД

Изобретение

Изобретение относится к области обработки металлов давлением, а именно к способам изготовления листовых полуфабрикатов из жаропрочного и высокопрочного псевдо-альфа-титанового сплава (псевдо-α-титанового сплава) Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15 Si, которые могут быть использованы в аэрокосмической, энергетической, химической отраслях промышленности, машиностроении и других областях народного хозяйства.

Титановый сплав с номинальным химическим составом Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si является одним из наиболее жаропрочных титановых псевдо-α-сплавов, длительно сохраняющих высокую работоспособность до 600°С. Его успешно применяют для изготовления лопаток и дисков компрессоров авиационных двигателей. Благодаря высокой жаропрочности, обусловленной большим содержанием алюминия и циркония, сплав находит все большее применение в аэрокосмической технике, в частности для изготовления тонколистового проката. Однако существенным недостатком сплава является его низкая технологическая пластичность. Поэтому для получения качественного тонколистового проката необходимы индивидуальные способы обработки этого сплава.

Известен способ изготовления особо тонких листов из высокопрочных титановых сплавов, включающий получение исходной листовой заготовки, сборку пакета из листовых заготовок с обмазывающим покрытием с использованием кейса, горячую прокатку и термообработку пакета, разделение и отделку поверхности полученных листов. В известном способе получение исходной заготовки осуществляют прокаткой сляба в полосу до определенной толщины, смоткой ее в рулон и последующей резкой на листы, а прокатку пакета проводят при температуре ниже температуры рекристаллизации сплава, при этом кейс состоит, по крайней мере, из одной секции, внутри которой размещают не более трех листов, секции между собой разделены обкладками, аналогичными обкладкам кейса, выполненным из титановых сплавов с меньшим сопротивлением деформации, чем сплав заготовок, и с толщиной, обеспечивающей устойчивость формы сечения при прокатке (Патент РФ №2381297, МПК В21В 3/00, C22F 1/18, опубл. 10.02.2010).

Способ разработан для производства листов из (α+β)-титановых сплавов и не оптимизирован для обработки псевдо-α-титановых сплавов.

Известен способ изготовления тонких листов из слитка псевдо-α-титанового сплава. Способ включает деформацию слитка сплава Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si в сляб и его механическую обработку. Далее осуществляют нагрев до температуры выше температуры полиморфного превращения (ТПП), деформацию и многопроходную прокатку на подкат с регламентируемой суммарной степенью деформации и степенью деформации за проход. Проводят сборку листов в пакет, прокатку пакета на готовый размер и многопроходную прокатку с регламентируемой суммарной деформацией пакета, извлечение полученных листов из пакета и их адъюстажную обработку (Патент РФ №2487962, МПК C22F 1/18, B21B 3/00, опубл. 20.07.2013) - прототип.

Известный способ нецелесообразно применять для получения тонких листов толщиной менее 1 мм из-за высокого окисления поверхности листовой заготовки при нагреве перед пакетной прокаткой, соответственно сложностью удаления полученной окалины, т.е. получение особо тонких листов (толщиной менее 0,3 мм) эффективнее осуществлять при помощи холодной прокатки.

Задачей, на решение которой направлено данное изобретение, является повышение технологичности изготовления и качества особо тонких листов из труднодефомируемого псевдо-α-титанового сплава на стандартном оборудовании при снижении трудоемкости и стоимости процесса.

Технический результат, достигаемый при осуществлении изобретения, заключается в получении высококачественных особо тонких листов из высокопрочного псевдо-α-титанового сплава Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si холодной прокаткой.

Технический результат достигается тем, что в способе получения особо тонких листов из титанового сплава Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si, включающем предварительную обработку слитка ковкой или штамповкой слитка в β - области с получением сляба, горячую прокатку сляба в подкат, с последующим отжигом и травлением, пакетную прокатку в листовую заготовку, холодную прокатку в полосу за несколько этапов с промежуточными и окончательным отжигами и адьюстажными обработками, отличающийся тем, горячую прокатку сляба в подкат ведут в 4 этапа: первый этап - при температуре нагрева (ТПП+120÷ТПП+150)°С и суммарной деформацией 50-70%, второй этап - при температуре нагрева (ТПП-30÷ТПП-60)°С и суммарной степени деформации 40-65%, третий этап - при температуре нагрева (ТПП+80÷ТПП+120)°С и суммарной степени деформации 40-60%, четвертый этап - при температуре нагрева (ТПП-30÷ТПП-70)°С и суммарной степени деформации 40-80%, при этом пакетную прокатку осуществляют при температуре нагрева (ТПП-60÷ТПП-100)°C с суммарной деформацией пакета 60-80%, а холодную прокатку листовой заготовки в лист осуществляют, по крайней мере, в два этапа: на каждом этапе деформируют со степенью деформации за проход 7-10%, причем после достижения суммарной степени деформации за этап 15-20% осуществляют вакуумный отжиг при температуре нагрева (ТПП-120÷ТПП-170)°С в течение 5-10 часов с охлаждением в печи и в среде гелия после достижения металлом температуры 450°С.

Способ реализуется следующим образом.

Ковка слитка в сляб при температурах β-области формирует геометрические размеры сляба, а также разрушает литую структуру, усредняет химический состав сплава, уплотняет заготовку, устраняя такие литейные дефекты, как пустоты, раковины и др. После ковки заготовку механически обрабатывают, удаляя поверхностные дефекты, полученные в процессе ковки.

Прокатку сляба на листовой подкат осуществляют в 4 этапа: на первом этапе механически обработанный сляб нагревают до температуры (ТПП+120÷ТПП+150)°С и деформируют со степенью суммарной деформации 50-70% для повышения пластичности металла и ограничения образования дефектов при последующей деформации на следующем этапе. На втором этапе заготовку нагревают до температуры (ТПП-30÷ТПП-60)°С и прокатывают с суммарной степенью деформации 40-65%, что позволяет разрушить большеугловые границы зерен, увеличить плотности дислокаций, т.е. осуществить деформационный наклеп. Третий этап, выполненный посредством нагрева до температуры (ТПП+80÷ТПП+120)°С и прокатки с суммарной степенью деформации 40-60%, способствует осуществлению рекристаллизации металла, сопровождающейся измельчением зерна.

После деформации в β-области осуществляют нагрев до (ТПП-30÷ТПП-70)°С и прокатку с суммарной деформацией 40-80%, что позволяет подготовить заданную микроструктуру в поперечном направлении, чтобы при дальнейшей прокатке производить подготовку микроструктуры для получения механических свойств преимущественно в продольном направлении. Дальнейшее деформирование листов осуществляют пакетным способом, для чего полученный подкат разрезают на мерные листовые заготовки, проводят термоадъюстажные операции и укладывают в пакет. При этом перед укладкой в пакет проводят окислительный отжиг, насыщая поверхность подката окалиной для улучшения разделения листовых заготовок при извлечении из прокатанного пакета. После пакетной прокатки листовые заготовки извлекают из пакета, проводят термоадъюстажные операции и далее осуществляют холодную прокатку. Холодную прокатку листовых заготовкой в готовые листы осуществляют в два и более этапов. На каждом этапе деформируют со степенью деформации за проход 7-10% и суммарной деформации 15-20% за этап. Степени деформации за проход и за этап являются компромиссом между производительностью процесса и технологическими возможностями сплава, т.к. степень деформации свыше указанных интервалов провоцирует образование трещин вследствие низкой технологической пластичности сплава. Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла, а также механических и физико-химических свойств металла (наклепом). Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки в процессе холодного деформирования (накопления дислокаций у границ зерен). Они могут быть устранены с помощью вакуумных отжигов, осуществляемых в течение 5-10 часов при температуре нагрева (ТПП-120÷ТПП-170)°С. Для ускорения охлаждения и исключения окисления листовых заготовок после отжига при достижении металлом температуры 450°С в печь подают нейтральный газ, в частности гелий. В этих условиях происходит рекристаллизация, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. Происходит формирование глобулярной мелкодисперсной структуры. После холодной прокатки на полученных листах осуществляют термоадъюстажную обработку, контроль качества и упаковку.

Промышленная применимость подтверждается конкретным примером выполнения изобретения.

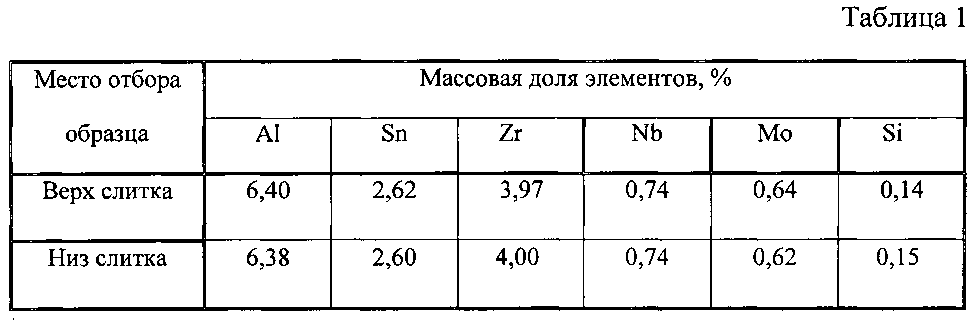

Для получения листов толщиной 0,12 мм был выплавлен слиток, химический состав которого приведен в табл. 1. Температура полиморфного превращения сплава, определенная металлографическим методом, составила 1019°С.

После нагрева до температуры, соответствующей β-области, слиток подвергали ковке в сляб размерами 150×726×1220 мм с последующей механической обработкой. Далее сляб нагревали до температуры 1140°С (ТПП+121)°С и прокатывали на толщину 30 мм (суммарная степень деформации 80%).

После проведения адъюстажных операций подкат нагревали до температуры 979°С (ТПП-40)°С и прокатывали на толщину 22,5 мм (25%). Затем металл нагревали до температуры 1109°С (ТПП+90)°С и прокатывали на толщину 10 мм (суммарная степень деформации 55,5%). Далее выполняли 4 этап прокатки в подкат, для чего металл нагревали до температуры 950°С (ТПП-69)°С и прокатывали на толщину 2,6 мм (суммарная степень деформации 74%). После получения подката, разрезки его на карточки проводили термоадъюстажные операции, отжиг для насыщения поверхности карточек окалиной и сборку карточек в пакеты. Пакеты толщиной 39 мм нагревали до температуры 930°С (ТПП-89)°С и прокатывали на толщину 11 мм (суммарная степень деформации пакета 72%). На разделенных листовых заготовках толщиной 0,6 мм осуществляли термоадъюстажные операции, разрезку на краты, в результате чего получены листовые заготовки толщиной 0,4 мм для осуществления холодной прокатки. Холодную прокатку выполняли за несколько стадий на промежуточные толщины по следующей схеме: 0,4→0,32→0,27→0,22→0,19 мм, с проведением вакуумных отжигов после каждой стадии по следующему режиму: температура нагрева 870°С (ТПП-149)°С, выдержка при заданной температуре 10 часов, охлаждение в до 450°С, далее в среде гелия до 40°С и выгрузка из печи. После получения заготовок толщиной 0,19 мм производили адъюстажные операции и окончательную холодную прокатку на толщину 0,12 мм. На полученных листах осуществляли термоадъюстажную обработку, контроль качества и упаковку.

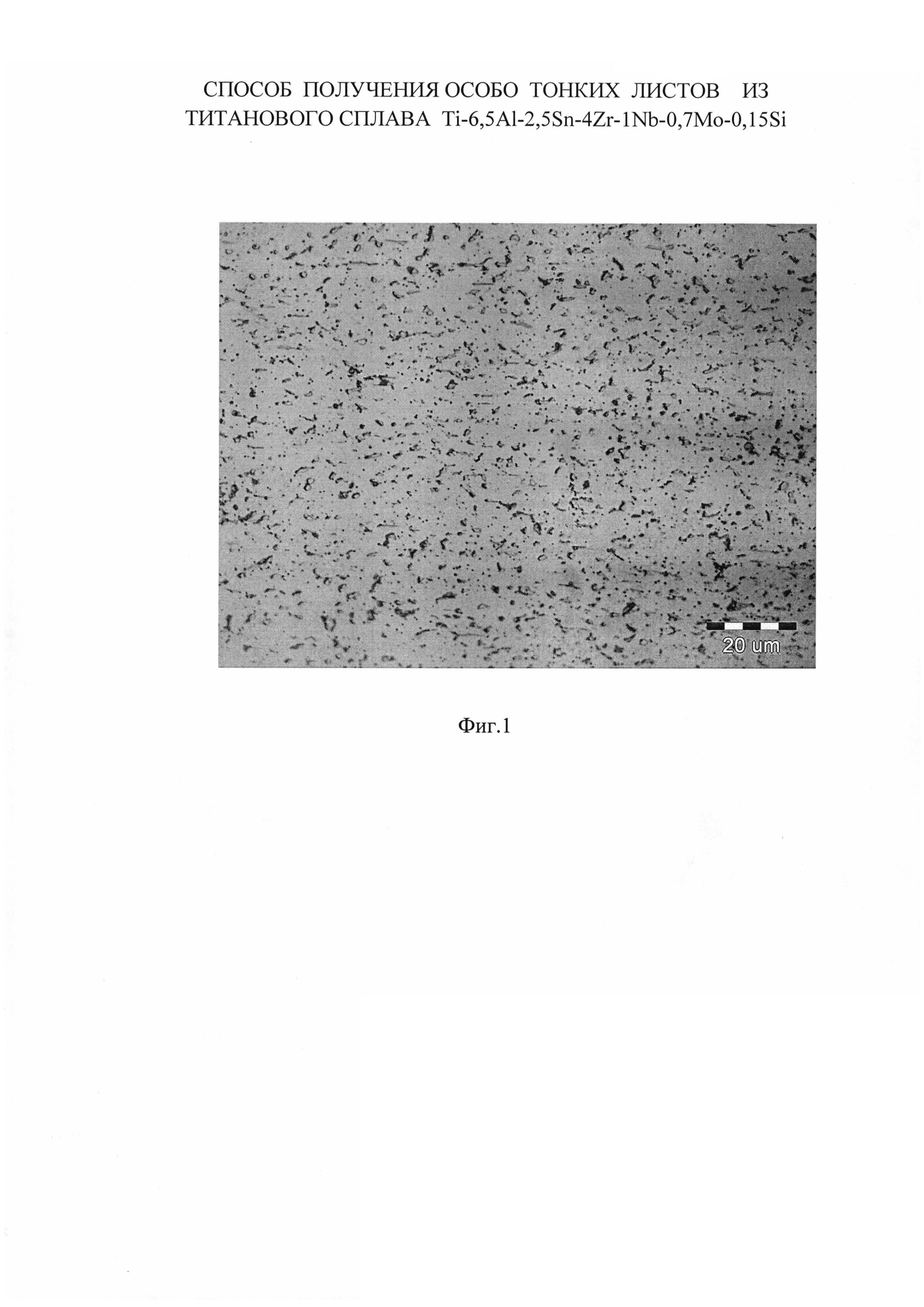

Изображения микроструктуры полученных листов в продольном направлении при увеличении 1000 представлены на фиг. 1. Анализ микроструктуры листов показал, что ее структура равноосная, близка к глобулярной с размером зерен 10-15 мкм. Качество поверхности листов соответствовало всем требованиям нормативной документации, трещин и расслоений не зафиксировано.

Таким образом, предлагаемое изобретение, по сравнению с известными способами, позволяет получить из сплава Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si особо тонкие листы, обладающие мелкой однородной структурой, а также удовлетворительным качеством поверхности.

Способ получения особо тонких листов из титанового сплава Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si, включающий предварительную обработку слитка ковкой или штамповкой слитка в β-области с получением сляба, горячую прокатку сляба в подкат, последующий отжиг и травление подката, резку подката на листовые заготовки, их сборку в пакет и пакетную прокатку в листовую заготовку, холодную прокатку в листы с промежуточными и окончательным отжигами и адьюстажными обработками на этапах, отличающийся тем, что горячую прокатку сляба в подкат ведут в 4 этапа, причем на первом этапе - при температуре (ТПП+120÷ТПП+150)°C с суммарной степенью деформации 50-70%, на втором этапе - при температуре (ТПП-30÷ТПП-60)°C с суммарной степенью деформации 40-65%, на третьем этапе - при температуре (ТПП+80÷ТПП+120)°C с суммарной степенью деформации 40-60%, а на четвертом этапе - при температуре (ТПП-30÷ТПП-70)°C с суммарной степенью деформации 40-80%, где ТПП - температура полиморфного превращения сплава, при этом пакетную прокатку осуществляют при температуре (ТПП-60÷ТПП-100)°C с суммарной деформацией пакета 60-80%, а холодную прокатку листовой заготовки в лист осуществляют, по крайней мере, в два этапа, причем на каждом этапе деформируют со степенью деформации за проход 7-10%, а после достижения суммарной степени деформации за этап 15-20% осуществляют вакуумный отжиг при температуре нагрева (ТПП-120÷ТПП-170)°C в течение 5-10 часов с охлаждением в печи и в среде гелия после достижения металлом температуры 450°C.