Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ДЛЯ СТРОИТЕЛЬНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к металлургии, преимущественно к производству горячекатаных листов для строительства металлических конструкций со сварными и другими соединениями.

Известен способ производства толстолистового низколегированного стального штрипса, включающий нагрев до температуры 1170-1200°С непрерывнолитой заготовки, содержащей 0,03-0,08% С, 1,6-2,2% Mn, 0,12-0,40% Si, 0,28-0,55% Ni, 0,20-0,45% Mo, 0,01-0,1% Cr, 0,1-0,4% Cu, 0,03-0,07% Nb, 0,01-0,04% Ti, 0,01-0,06% V, 0,01-0,05% Al, Fe и примеси с содержанием каждого элемента примеси менее 0,05 - остальное, при этом количество сульфидных неметаллических включений не превышает 1,5 балла, а количество остальных неметаллических включений не превышает 3 балла, черновую прокатку, последующее охлаждение промежуточной заготовки до температуры 820-850°С, чистовую прокатку с температурой конца 770-820°С, ускоренное охлаждение полученного штрипса до заданной температуры, определяемой в зависимости от толщины готового штрипса, его правку на роликоправильной машине и последующее замедленное охлаждение (патент РФ 2463360, МПК C21D 8/02, С22С 38/58, 10.10.2012 г.).

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства толстолистового низколегированного штрипса, включающий аустенизацию непрерывнолитой заготовки, содержащей 0,03-0,10% С, 1,6-2,0% Mn, 0,15-0,35% Si, 0,30-0,60% Ni, 0,25-0,45% Ni, Cr≤0,15%, 0,1-0,4% Cu, 0,03-0,07% Nb, Ti≤0,03%, V≤0,035%, Fe и примеси с содержанием каждого элемента примеси менее 0,05% - остальное, при этом коэффициент трещиностойкости готового штрипса PCM составляет менее 0,25%, а размер действительного зерна феррита не превышает 15 мкм, черновую прокатку при температуре не ниже 950°С со степенью обжатия за проход не менее 10%, за исключением последнего прохода, до толщины промежуточной заготовки 80-140 мм, последующее охлаждение промежуточной заготовки до температуры 820-850°С, чистовую прокатку, ускоренное охлаждение полученного штрипса до заданной температуры завершают при температуре 560-640°С, правку штрипса при температуре не менее 350°С и замедленное охлаждение штрипса (патент РФ 2463359, МПК C21D 8/02, С22С 38/58, 10.10.2012 г.).

Указанные способы рассчитаны на производство горячекатаных листов толщиной не более 20 мм, что является их основным недостатком. Также при аналогичных требованиях по механическим свойствам в известных способах производства требуется дополнительное легирование, что увеличивает себестоимость готового листа.

Технический результат - получение проката толщиной до 30,0 мм с гарантированным пределом текучести не менее 345 МПа, а также улучшенным комплексом вязкостных и пластических свойств.

Технический результат достигается тем, что в способе производства горячекатаных листов для строительных стальных конструкций толщиной до 20 мм, включающем нагрев под прокатку непрерывнолитой заготовки, черновую прокатку при температуре не ниже 950°С, подстуживание раската, чистовую прокатку, ускоренное охлаждение готового листа до заданной температуры и последующее замедленное охлаждение на воздухе, согласно изобретению заготовку получают из стали со следующим соотношением элементов, мас. %:

|

при этом углеродный эквивалент Сэ≤0,45%, нагрев под прокатку непрерывнолитой заготовки производят до температуры 1180-1200°С не более 9 ч, черновую прокатку осуществляют до достижения раскатом толщины 90-95 мм, чистовую прокатку начинают при температуре 840-860°С и завершают при температуре 770±10°С, после чего листы подвергают ускоренному охлаждению от температуры не менее 750°С до температуры 655±15°С.

Также технический результат достигается тем, что в способе производства горячекатаных листов для строительных стальных конструкций толщиной свыше 20 мм до 30 мм, включающий нагрев под прокатку непрерывнолитой заготовки, черновую прокатку при температуре не ниже 950°С, подстуживание раската, чистовую прокатку, ускоренное охлаждение готового листа до заданной температуры и последующее замедленное охлаждение на воздухе, согласно изобретению заготовку получают из стали со следующим соотношением элементов, мас. %:

|

при этом углеродный эквивалент Сэ≤0,45%, нагрев под прокатку непрерывнолитой заготовки производят до температуры 1180-1200°С не более 9 ч, черновую прокатку осуществляют до достижения раскатом толщины 115-120 мм, чистовую прокатку начинают при температуре 810-830°С и завершают при температуре 780±10°С, после чего листы подвергают ускоренному охлаждению от температуры не менее 760°С до температуры 600±20°С.

Сущность изобретения состоит в том, что заданный химический состав стали обеспечивает необходимый фазовый состав, определяющий технический результат при реализации предлагаемых технологических режимов.

Углерод в стали определяет ее прочностные свойства. Снижение содержания углерода менее 0,12% приводит к падению прочностных свойств ниже допустимого уровня, увеличение содержания более 0,15% приводит к снижению пластичности и вязкости стали.

При содержании кремния менее 0,15% повышается загрязненность стали оксидными включениями, увеличение содержания более 0,30% приводит к загрязненности силикатами - все это негативно отражается на механических свойствах стали.

Марганец, так же как и углерод, повышает прочностные характеристики стали. При увеличении содержания марганца более 1,70% наблюдается понижение ударной вязкости стали и ухудшение свариваемости. Однако введение марганца в сталь является необходимым для раскисления стали и удаления серы, поэтому снижение содержания марганца менее 1,55% нежелательно.

Повышение содержания хрома, никеля и меди более 0,30% для каждого экономически нецелесообразно и приводит к повышению стоимости без улучшения свойств.

Содержание титана (0,003%), алюминия (0,005%) и азота (0,008%) является достаточным для обеспечения требуемого уровня механических свойств. Их содержание выше указанных максимальных значений также экономически нецелесообразно и приводит к повышению стоимости без улучшения свойств.

Заявленные пределы содержания серы (не более 0,005%) и фосфора (не более 0,015%) обеспечивают получение высоких значений ударной вязкости при отрицательных температурах.

Для предложенного химического состава при значениях углеродного эквивалента Сэ более 0,45% возможно ухудшение свариваемости стали.

Углеродный эквивалент Сэ определяется по результатам плавочного анализа по формуле:

Сэ=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15.

Рациональные параметры реализации способа были определены эмпирически.

Для достижения указанного технического результата получения проката толщиной до 30,0 мм с гарантированным пределом текучести не менее 345 МПа, а также улучшенным комплексом вязкостных и пластических свойств необходимо получение равномерной и мелкодисперсной структуры горячекатаных листов.

Экспериментально установлено, что нагрев непрерывнолитой заготовки до температуры ниже 1180°С не достаточен для прогрева заготовки по сечению. Увеличение температуры нагрева выше 1200°С сопровождается интенсивным ростом зерен аустенита и огрублением границ. Нагрев свыше 9 ч приводит к чрезмерному укрупнению аустенитного зерна с последующим образованием кристаллического излома.

Черновую прокатку начинают при температуре не ниже 950°С. При температуре начала черновой прокатки менее 950°С металл попадает в неблагоприятную для деформации температурную область, что может привести к повышенным нагрузкам на оборудование и невозможности обеспечить требуемую величину обжатия.

В результате проведения опытных прокаток определена оптимальная толщина раската после черновой прокатки для различных толщин готового листа.

Установлено, что увеличение толщины раската после черновой прокатки более 90-95 мм для листа конечной толщины до 20 мм включительно и более 115-120 мм для листа конечной толщины более 20 мм существенно снижается проработка структуры по толщине раската.

Экспериментально определено, что начало чистовой прокатки ниже 840°С для листа конечной толщины до 20 мм включительно и ниже 810°С для листа конечной толщины более 20 мм не позволяет подготовить аустенит к последующему превращению, создав высокую плотность несовершенств кристаллической решетки гамма-железа. При температуре конца прокатки выше 860°С для листа конечной толщины до 20 мм включительно и ниже 830°С для листа конечной толщины более 20 мм не обеспечивается оптимальное соотношение структурных составляющих (феррит, бейнит, игольчатый феррит), что приводит к необеспечению комплекса механических свойств.

Чистовую прокатку завершают для листа конечной толщины до 20,0 мм включительно при температуре 770±10°С, для листа конечной толщины более 20 мм - при температуре 780±10°С. При нарушении указанных диапазонов температур конца чистовой прокатки появляется риск необеспечения механических свойств.

Ускоренное охлаждение листов после чистовой прокатки начинают от температуры не менее 750°С до температуры 655±15°С для листов конечной толщины до 20,0 мм включительно и от температуры не менее 760°С до температуры 600±20°С для листов конечной толщины более 20,0 мм. Ускоренное охлаждение до температуры ниже указанных диапазонов сопровождается чрезмерным развитием процесса промежуточного превращения переохлажденного аустенита с выделением соответствующих продуктов, резко ухудшающих вязкостные свойства материала. Ускоренное охлаждение листов до температур, превышающих заявленные диапазоны, обеспечивает низкую скорость охлаждения центральных слоев листа с выделением неблагоприятных структурных составляющих.

Из приведенного анализа следует, что реализация предложенного технического решения позволяет получить требуемое качество горячекатаных листов для строительства металлических конструкций со сварными и другими соединениями. Это достигается за счет выбора рациональных температурно-деформационньгх режимов для данного химического состава стали. Однако в случае выхода варьируемых технологических параметров за предлагаемые границы возникают трудности с получением стабильных и удовлетворительных механических свойств. Таким образом, полученные данные подтверждают правильность рекомендаций по выбору допустимых значений технологических параметров предложенного способа производства горячекатаных листов для строительных стальных конструкций.

Применение способа поясняется примером его реализации при производстве листов С345 на стане 5000.

Выплавка стали осуществлялась в кислородном конвертере вместимостью 370 т с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводилось первичное легирование, предварительное раскисление и обработка металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработка металла кальцием и перегрев металла для проведения вакуумирования проводилось на агрегате комплексной доводки стали. Дегазация металла осуществлялась путем его вакуумирования. Разливка производилась на машине непрерывного литья заготовок с защитой металла аргоном от вторичного окисления в заготовки сечением 315×1715-2003 мм.

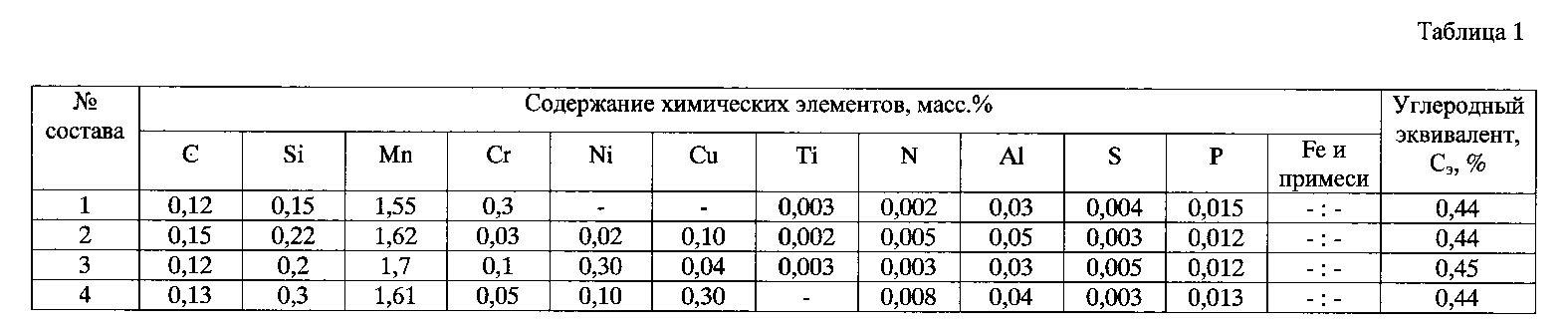

Химический состав сталей приведен в таблице 1.

Сталь получена со следующим составом химических элементов: С=0,15%; Si=0,22%; Mn=1,62%; Cr=0,03%; Ni=0,02%; Cu=0,10%; Ti=0,002%; N=0,005%; Al=0,05%; S=0,005%; Р=0,012%; железо и примеси - остальное. Углеродный эквивалент составил 0,44%.

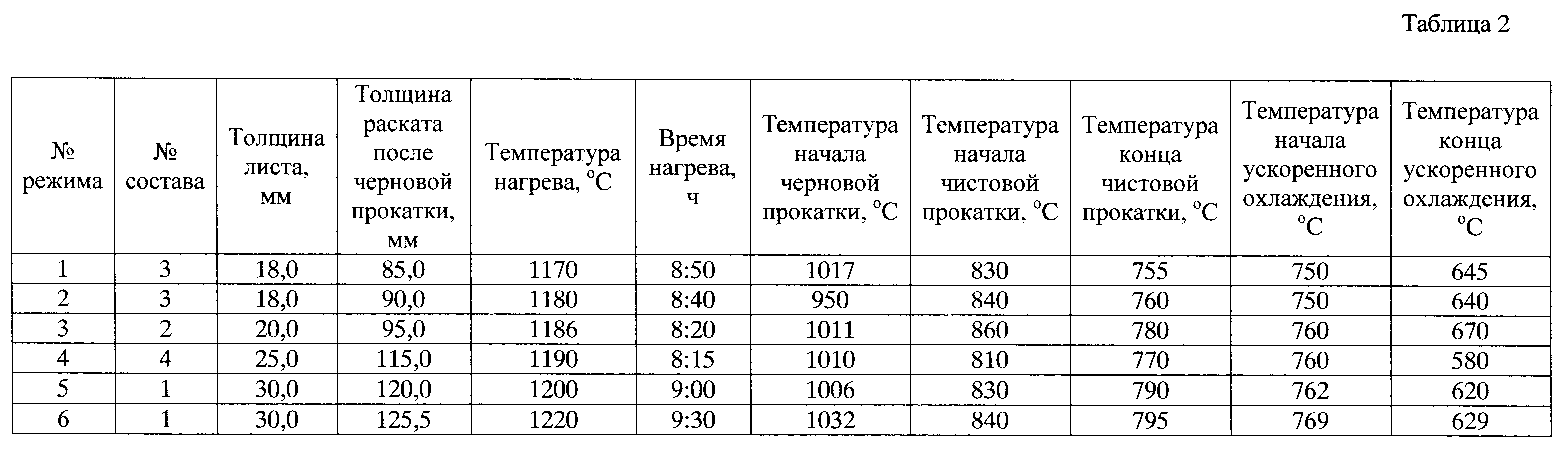

Непрерывнолитые заготовки нагревали до температуры 1186°С в течение 8 ч 20 мин и прокатывали в черновой стадии при температуре начала прокатки 1011°С до толщины раската 95,0 мм, охлаждали на воздухе до температуры 860°С, прокатывали на чистовой стадии до конечной толщины 20,0 мм с окончанием процесса деформации при 780°С. после этого листы ускоренно охлаждены от температуры 760°С до 670°С.

Испытания на статическое растяжение проводили на цилиндрических образцах по ГОСТ 1497. Испытания на ударную вязкость проводили по ГОСТ 9454, испытания на ударную вязкость после механического старения проводили по ГОСТ 7268.

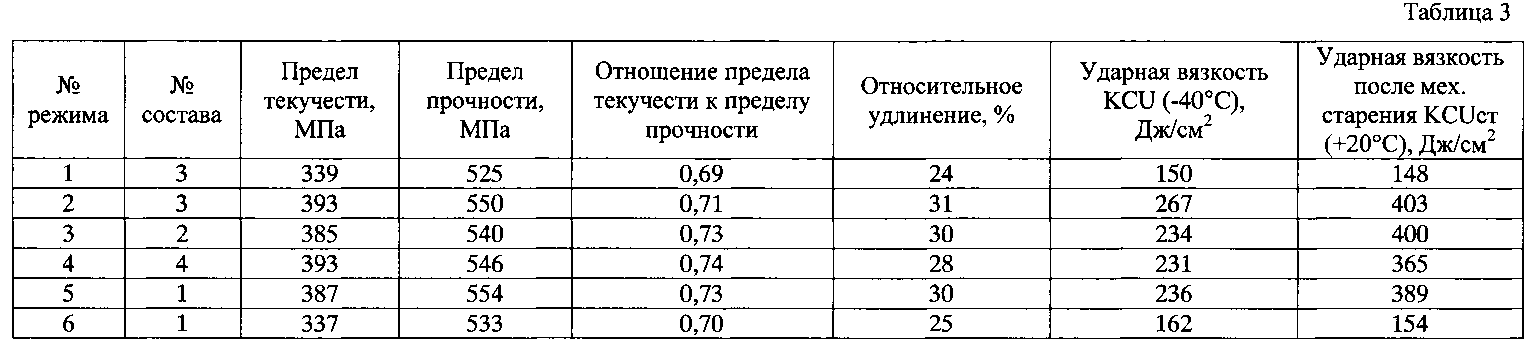

Варианты реализации предложенного способа и показатели их эффективности приведены в таблицах 2 и 3 соответственно.

Из таблиц 2 и 3 следует, что при реализации заявленного способа производства (режимы №2-5) достигается получение горячекатаных листов для строительства металлических конструкций со сварными и другими соединениями с уровнем механических свойств, соответствующим категории прочности 345.

При запредельных значениях предложенных режимов (режимы №1 и №6) не обеспечивается получение готового листа с требуемым пределом текучести, при этом значительно снижаются относительное удлинение и ударная вязкость.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что использование предложенного способа обеспечивает производство толстых листов из низколегированной стали толщиной до 30 мм для строительства металлических конструкций со сварными и другими соединениями.