Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ФАСОННОЙ ПАНЕЛИ ИЗ СПЛАВА Al ДЛЯ АЭРОКОСМИЧЕСКИХ ПРИМЕНЕНИЙ

Вид РИД

Изобретение

Область изобретения

Изобретение относится к способу получения фасонной панели из алюминиевого сплава, предпочтительно для аэрокосмических или автомобильных применений, из листа алюминиевого сплава серии 5000.

Предпосылки изобретения

Как станет понятно ниже, если не указано иное, обозначения сплавов и обозначения состояний соответствуют обозначениям, принятым Алюминиевой Ассоциацией в стандартах "Aluminum Standards and Data and the Registration Records", опубликованных Алюминиевой Ассоциацией в 2010 г., как хорошо известно в данной области.

При любом описании составов сплава или предпочтительных составов сплава все указания на процентные содержания относятся к весовым процентам, если не указано иное.

Сплавы AlMg и, в частности, сплавы AlMgSc являются подходящими кандидатами для аэрокосмических применений благодаря их низкой плотности по сравнению с различными существующими алюминиевыми сплавами, при одновременно сопоставимых уровнях прочности и вязкости. Однако, при аэрокосмических применениях требуется придать листу сложные искривленные формы, такие как обшивка фюзеляжа, обшивка нижней поверхности крыла, обшивка верхней поверхности крыла или стрингеры крыла. В настоящее время предпочтительным способом формования листов алюминиевого сплава серии 5000 является формование при ползучести. В ходе формования при ползучести лист нагревают в автоклаве до температуры типично выше примерно 300°C, и к листу прикладывают нагрузку, например, применяя вакуум для втягивания листа в пресс-форму. Во время этого процесса лист медленно деформируется до желаемой формы, что может занять несколько часов. Основным преимуществом этого способа формования является высокая точность формы и то, что его можно комбинировать со сваркой лазерным лучом стрингеров с листом. Недостатками являются высокие капитальные затраты на установку отжига при ползучести и требуемые длительные времена формования.

Альтернативным способом формования, известным в уровне техники, является вытяжка, при которой лист захватывается по краям и натягивается на форму. Этот способ формования применяется для дисперсионно-твердеющих алюминиевых сплавов в аэрокосмической промышленности. Однако, если применять вытяжку для сплавов 5000, эффект Портевена-Ле Шателье ("PLC") приводит к так называемым PLC-полосам на отформованной панели. Это - параллельные полосы, появляющиеся на поверхности формованного листа из-за неоднородного течения во время вытяжки, обнаруживаемые также на зубчатых кривых напряжение-деформация, записанных в процессе вытяжки. Такие PLC-полосы считаются недопустимыми поверхностными дефектами и до настоящего времени препятствуют применению таких панелей для аэрокосмической промышленности или в автомобильных областях применения.

Одной возможностью предотвратить образование PLC-полос является снижение температуры при вытяжке до криогенных температур. Этот способ был раскрыт в патентном документе US 4159217, где предлагалось формовать методом вытяжки наклепанный лист при криогенных температурах в диапазоне от -100°C до примерно -200°C. Лист охлаждали путем погружения в подходящую криогенную среду, такую как жидкий азот, или в смесь сухого льда и спирта. Однако, документ US 4159217 умалчивает о механических свойствах на растяжение и, таким образом, об осуществимости вытяжки при низких температурах для сплавов серии 5000. Кроме того, применяемые температуры очень низкие, что требует обильного использования криогенных сред.

Поэтому задача изобретения состоит в том, чтобы разработать способ формования фасонных панелей из алюминиевого сплава, который обеспечивает хорошие результаты для листов из сплава серии 5000 и который более экономически эффективен, чем описанный способ уровня техники. Кроме того, задача изобретения состоит в том, чтобы предоставить фасонные панели из алюминиевого сплава серии 5000, которые обладают хорошими сочетаниями относительного удлинения, свойств на растяжение и коррозионной стойкости после формования.

Сущность изобретения

Эти задачи и другие преимущества будут решены, достигнуты или превышены настоящим изобретением, охарактеризованным способом по пункту 1 и фасонной панелью из алюминиевого сплава по пункту 11 формулы изобретения.

Подробное описание изобретения

Неожиданно было найдено, что вытяжка листа сплава серии 5000 без образования PLC-полос возможна при температурах между -100°C и -25°C. Предпочтительный верхний предел температуры формования составляет примерно -30°C, более предпочтительный, примерно 35°C, а наиболее предпочтительный, примерно -40°C. Предпочтительный нижний предел температуры составляет примерно -90°C, наиболее предпочтительный, примерно -80°C. Из практических соображений температуру формования обычно выбирают в верхней части температурного диапазона, например, между примерно -40°C и -70°C, что позволяет охлаждать лист сплава, например, сухим льдом, имеющим температуру всего -78°C.

Эта сравнительно высокая температура делает возможной большую технологическую гибкость в применяемом процессе вытяжки. Например, можно охлаждать алюминиевый лист перед вытяжкой, т.е. не нужно охлаждать саму установку вытяжки. Альтернативно, лист охлаждают во время формования, но возможно прекращение активного охлаждения в процессе формования. Охлаждение до температуры формования можно осуществить, помещая на лист холодную среду, такую как сухой лед, распыляя жидкий азот или охлаждая оборудование для вытяжки посредством обычного устройства охлаждения, используемого для холодильников. Согласно одному предпочтительному варианту осуществления лист охлаждают перед вытяжкой, используя сухой лед, в частности, погружая в сухой лед или распыляя сухой лед, а во время вытяжки никакого дополнительного охлаждения не проводят. Тем самым можно реализовать температуры формования между примерно -70°C и примерно -40°C, которые, как будет показано ниже, идеально подходят для достижения хороших результатов формования, и одновременно процесс охлаждения является экономически эффективным благодаря применению относительно недорогого сухого льда.

Лист выполнен из сплава серии 5000, предпочтительно из сплава, также содержащего скандий в диапазоне от 0,05 до 1%. Например, алюминиевый сплав может иметь состав, включающий 3,0-6,0% Mg, предпочтительно 3,8-5,3% Mg, и 0,05-0,5% Sc, предпочтительно 0,1-0,4% Sc, наиболее предпочтительно 0,2-0,3% Sc. Факультативно, сплав может содержать 0,05-0,25% Zr, предпочтительно 0,10-0,15% Zr. Остальное составляют Fe, Si, обычные примеси и алюминий. Факультативно, алюминиевый сплав может содержать вплоть до 2% Zn.

В более предпочтительном варианте осуществления алюминиевый сплав является сплавом серии AA5024.

Способ применим к листовому материалу с толщиной примерно 0,05-10 мм, предпочтительно примерно 0,8-6 мм, и длиной в наибольшем измерении по меньшей мере 800 мм. Характерным для изобретения является то, что оно может применяться в промышленности для получения больших панелей с хорошими свойствами. Предпочтительно, лист сплава имеет длину в наибольшем измерении по меньшей мере 1 м, предпочтительно >3 м, а предпочтительно лист сплава имеет ширину 0,4-2 м.

Изобретение применяется для получения фасонной панели из алюминиевого сплава для применений в аэрокосмических конструкциях, где фасонная панель может быть использована в качестве обшивки нижней поверхности крыла, обшивки верхней поверхности крыла, лонжерона или обшивки фюзеляжа.

Вообще говоря, авторы изобретения обнаружили, что критическая температура Tкрит, ниже которой PLC-полосы не будут образовываться на фасонной панели, выше, чем можно было ожидать из уровня техники, и во многих применениях составляет между -40 и -30°C, например, около -40°C. Кроме того, было обнаружено, что критическая температура для алюминиевых сплавов серии AA5000 зависит от скорости деформации во время формования, причем это соотношение может быть охарактеризовано следующей формулой:

Tкрит[°C]=log10(έ[с-1])×18,8+13,8°C,

где έ - скорость деформации во время формования. Неожиданно было найдено, что чем выше скорость деформации, тем выше критическая температура. Например, при скорости деформации выше 1×10-3 с-1 никаких PLC-линий не наблюдалось при температуре -40°C, тогда как при скорости деформации всего примерно 2×10-4 с-1 PLC-линии образовывались даже при столь низкой температуре, как -50°C. Таким образом, приведенную выше формулу можно использовать как полезный инструмент для корректировки скорости деформации в соответствии с имеющейся температурой, или же наоборот. Так как высокая скорость деформации приводит в высокой производительности, обычно будет предпочтительно работать при повышенной скорости деформации, так как было найдено, в частности, что более высокая скорость деформации не приводит к значительному ухудшению свойств на растяжение. Напротив, образцы, вытягиваемые при той же температуре, но при более высокой скорости деформации, обнаруживали чуть более высокие прочность и относительное удлинение и более высокое отношение прочности на разрыв к пределу текучести.

Поскольку в изделии сложной формы не все части листа будут деформироваться с одной и той же скоростью и с одинаковой суммарной деформацией, предполагается, что значения, приводимые в данной заявке, являются средними значениями по фасонной панели из алюминиевого сплава, если не указано иное.

Суммарная деформация типично составляет выше 1% и ниже 8%, например, между 3% и 8%, более предпочтительно между примерно 3,5% и 6,5%, а наиболее предпочтительно между 4% и 6%. Можно показать, что при таких деформациях изменчивость в значениях прочности на растяжение и относительного удлинения при разных суммарных деформациях меньше 10%, изменчивость между листами, вытянутыми на 4% и 6%, составляет даже ниже 8% для значений прочности на растяжение и всего примерно 3% для относительного удлинения. Это очень хороший результат, так как разные части фасонного изделия будут, конечно, вытягиваться до разных суммарных деформаций, и это не должно приводить к чрезмерным колебаниям свойств фасонной панели из алюминиевого сплава. Таким образом, вытяжка при температурах согласно изобретению выгодна тем, что можно получить фасонные панели с относительно однородными свойствами.

Предпочтительно, скорость деформации во время вытяжки выше 1×10-4 с-1, что приводит к критической температуре выше примерно -60°C, более предпочтительно, скорость деформации выше 1×10-3, приводя к критической температуре примерно -42°C, а наиболее предпочтительно, скорость деформации превышает 2×10-3.

Соответственно, предпочтительная целевая температура формования лежит ниже -40°C, предпочтительно ниже -50°C, но предпочтительно выше температуры сухого льда (-78°C). Целевая температура - это та, которой стремятся добиться во время вытяжки.

Согласно одному предпочтительному аспекту изобретения, на этапе вытяжки температуру не нужно поддерживать постоянной (например, на целевой температуре формования). Например, температура может варьироваться на ±7°C, более предпочтительно на ±10°C, наиболее предпочтительно на ±15°C.

Лист, используемый в процессе вытяжки, предпочтительно был выработан литьем слитка, горячей прокаткой слитка до промежуточного калибра, такого как, например, 5-10 мм, холодной прокаткой горячекатаного продукта до конечного калибра, такого как, например, 2-6 мм, и отжигом холоднокатаного продукта при температуре, например, 270-280°C в течение 1-2 часов.

Было найдено, кроме того, что благодаря вытяжке согласно изобретению достигается деформационное упрочнение, повышающее такие величины, как предел текучести и предел прочности при растяжении на примерно 10-20%, предпочтительно на по меньшей мере 15%, по сравнению с невытягивавшимся контрольным образцом.

Согласно одному предпочтительному варианту осуществления осуществляют послеформовочный отжиг при температуре между 250°C и 350°C, предпочтительно от 275°C до 325°C, или проводят стадии промежуточного отжига между двумя этапами вытяжки, также при температуре 250-350°C, предпочтительно 275°C-325°C, чтобы устранить любые оставшиеся неоднородности свойств или чтобы сбалансировать свойства для желаемого применения.

В другом аспекте изобретение также направлено на формованную способом согласно изобретению фасонную панель из алюминиевого сплава для конструкционных аэрокосмических или автомобильных применений. Фасонная панель из алюминиевого сплава не проявляет каких-либо PLC-полос и имеет предел прочности на растяжение выше 380 МПа, предпочтительно выше 400 МПа, и относительное удлинение выше 7%, предпочтительно выше 8%. По меньшей мере для конструкционных аэрокосмических применений отношение прочности на разрыв к пределу текучести предпочтительно составляет выше 1,5, более предпочтительно выше 1,6, а предел текучести предпочтительно лежит выше 325 МПа, более предпочтительно выше 350 МПа. Эти результаты были достигнуты при суммарной деформации 6% и температурах -40 или -50°C.

Фасонная панель из алюминиевого сплава предпочтительно обработана в соответствии с вышеописанными этапами способа.

В предпочтительных вариантах осуществления лист сплава серии 5000 выполнен из Sc-содержащего сплава с содержанием Sc в диапазоне от 0,05 до 1%.

Краткое описание чертежей

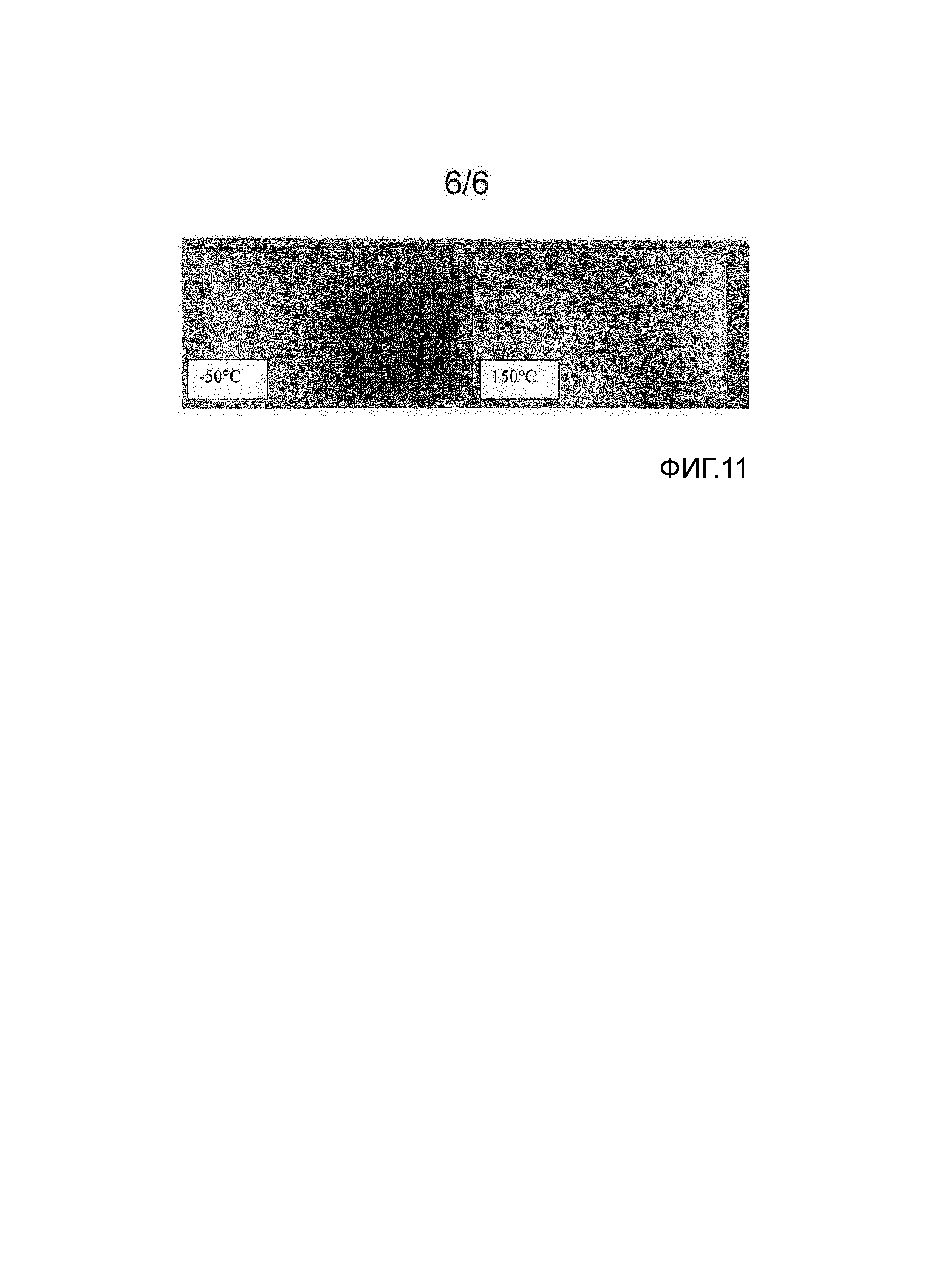

Фиг.1 является графиком, обобщающим испытания, проведенные при разных скоростях деформации и температурах, указывая на появление PLC-линий или отсутствие PLC-линий.

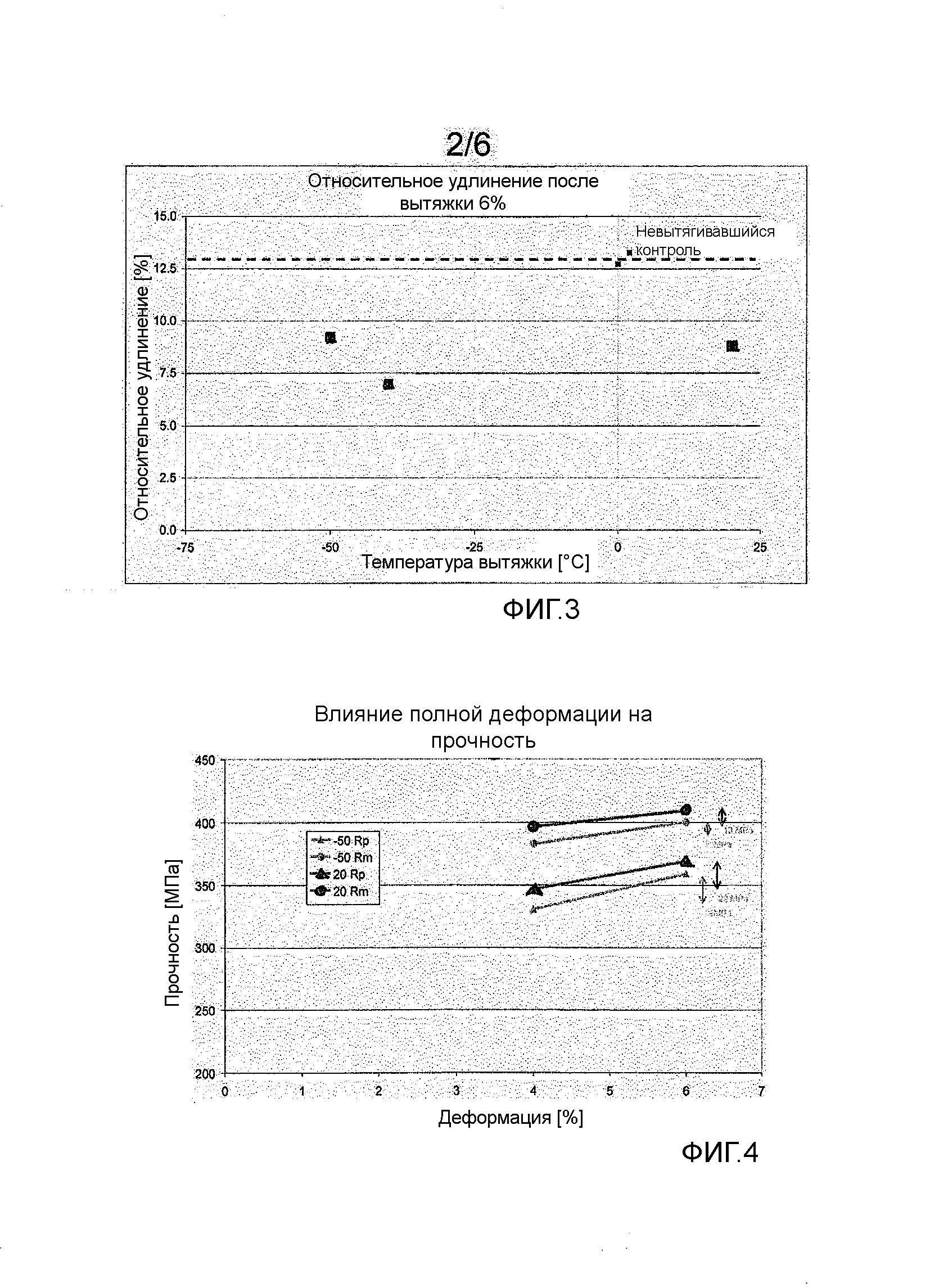

Фиг.2 является графиком предела прочности на растяжение и предела текучести для разных образцов, вытягиваемых при разных температурах.

Фиг.3 является графиком относительного удлинения разных образцов, вытягиваемых при разных температурах до суммарной деформации 6%.

Фиг.4 является графиком, иллюстрирующим влияние суммарной деформации на прочность.

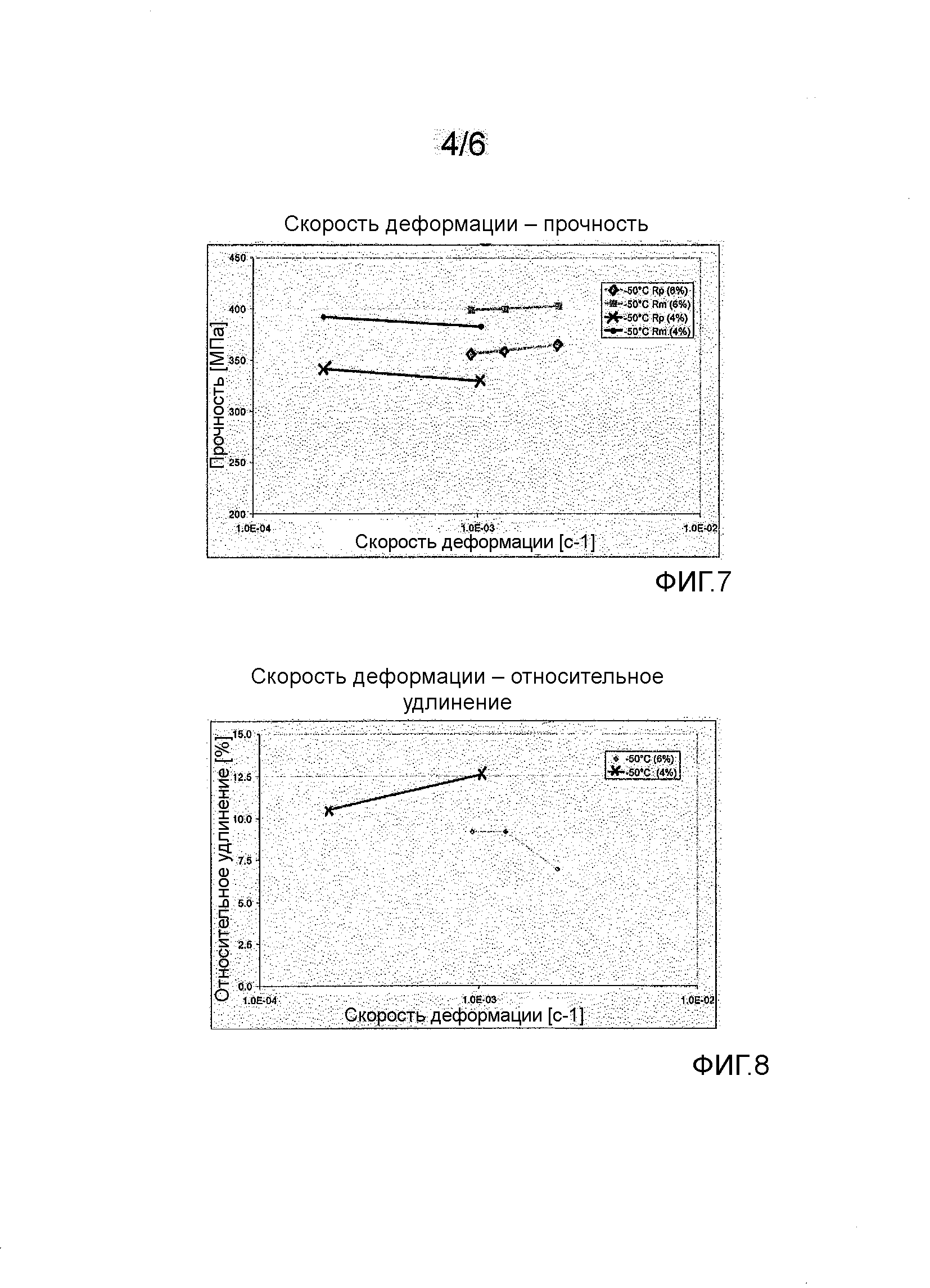

Фиг.5 является графиком относительного удлинения в зависимости от суммарной деформации.

Фиг.6 является графиком удельной энергии распространения трещины в зависимости от суммарной деформации.

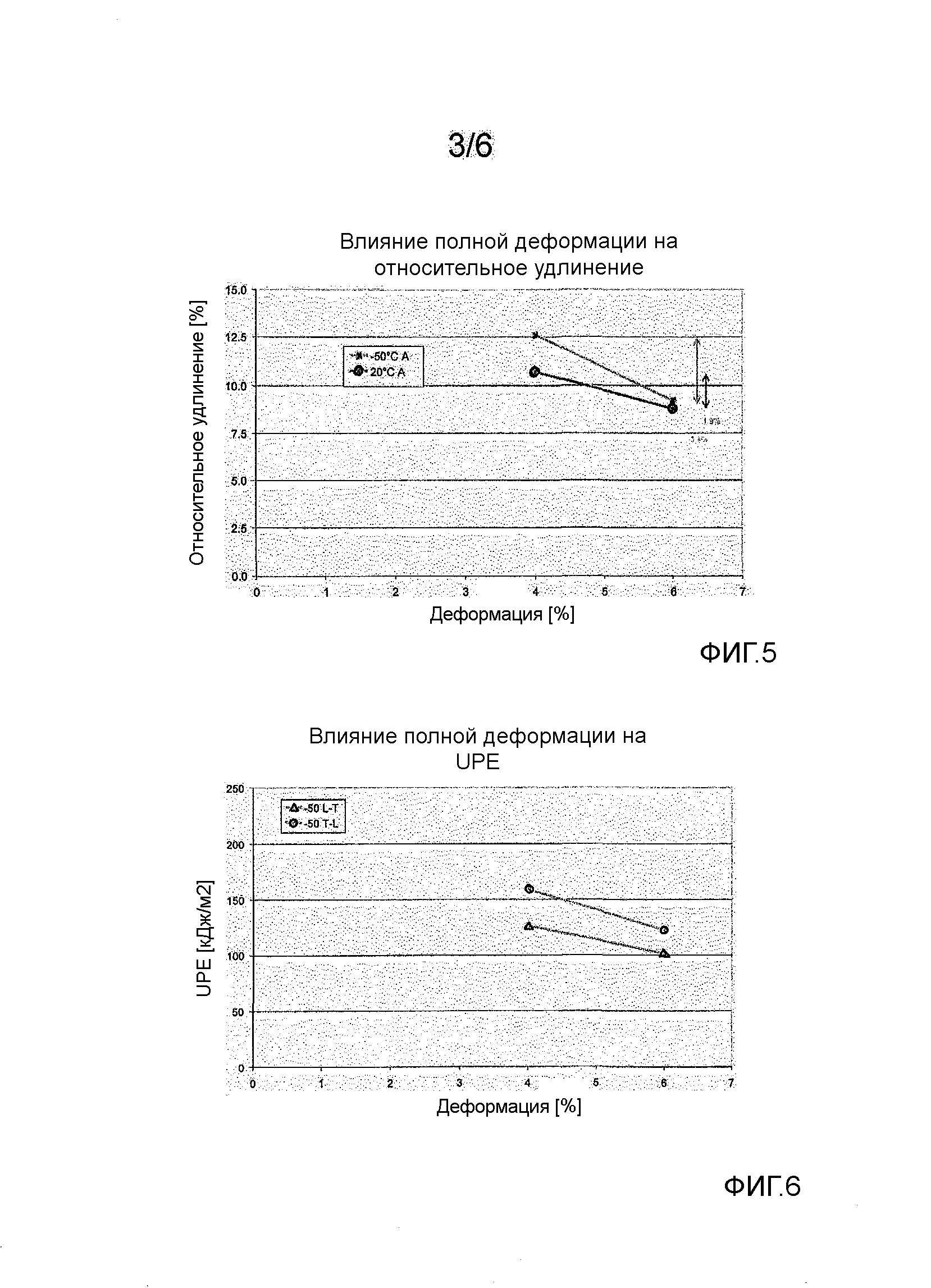

Фиг.7 является графиком прочности в зависимости от скорости деформации.

Фиг.8 является графиком относительного удлинения в зависимости от скорости деформации.

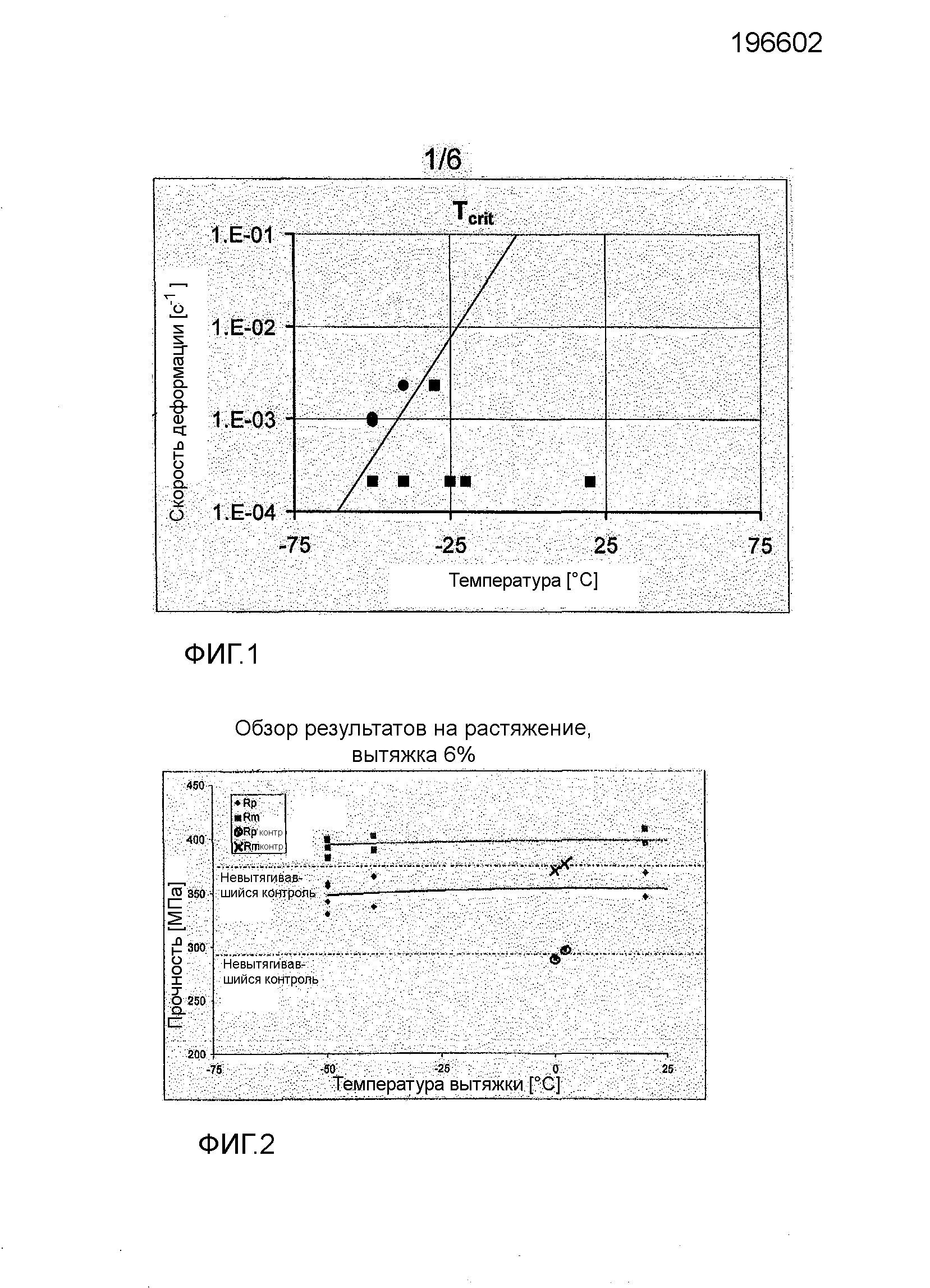

Фиг.9 является графиком удельной энергии распространения трещины в зависимости от скорости деформации.

Фиг.10 является графиком различных свойств, сравниваемых для образцов, вытягиваемых при малых деформации и скорости деформации, и образцов, вытягиваемых при высоких деформации и скорости деформации.

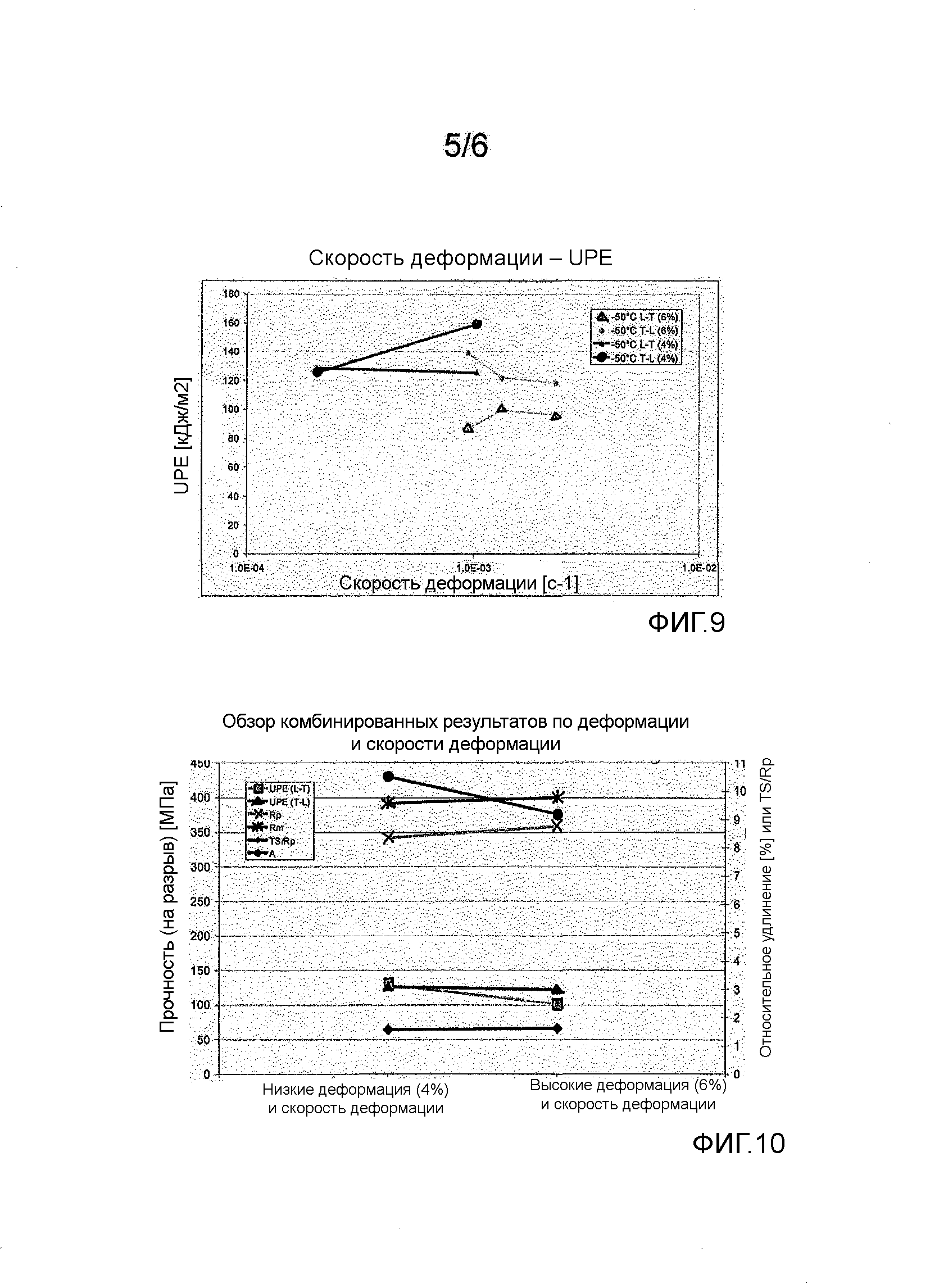

Фиг.11 представляет собой снимки листа 5xxx, вытянутого при -50°C (слева) и 150°C (справа), испытанного на коррозионную стойкость согласно ASTM G-66.

На фиг.1 сведены результаты ряда экспериментов, которые проводились, чтобы установить критическую температуру, т.е. максимальную температуру ниже 0°C, при которой лист сплава серии 5000 может вытягиваться без появления PLC-линий. Круглые экспериментальные точки указывают на образец без PLC-линий, а квадратные экспериментальные точки относятся к образцу с PLC-линиями. Неожиданно было найдено соотношение между скоростью деформации и температурой, которое можно представить формулой:

Tкрит[°C]=log10(έ[с-1])×18,8+13,8°C.

Критическая температура показана на фиг.1 линией, отделяющей образцы без PLC-линий от образцов, продемонстрировавших PLC-линии. Неожиданно было обнаружено, что чем выше скорость деформации, тем выше может быть температура вытяжки. Таким образом, в диапазоне температур выше примерно -100°C и ниже критической температуры происходит равномерное течение при вытяжке. Эксперименты показывают, что движение дислокаций при этих температурах довольно однородное, так как растворенные атомы не могут захватываться движущимися дислокациями для их фиксации, что объясняется низким коэффициентом диффузии растворенных атомов Mg при низких температурах. Эксперименты, представленные на фиг.1, осуществляли со сплавом AlMgSc, имеющим следующий состав: Mg 4,5%, Sc 0,27%, Zr 0,10%, примеси <0,05% каждая и <0,15% в сумме, остальное - алюминий.

Примеры

Сплавы разливали, перерабатывали в листовые изделия и вытягивали при разных температурах и разных скоростях деформации и суммарных деформациях, чтобы исследовать преимущества настоящего изобретения. В частности, сплав, содержащий 4,5% Mg, 0,26% Sc, 0,10% Zr, примеси <0,05% каждая и <0,15% в сумме, остальное - алюминий, отливали в слитки диаметром 262 мм и длиной 1400 мм. Из этих слитков механической обработкой получали плоские заготовки под прокатку калибром 80 мм. Плоские заготовки под прокатку подвергали горячей прокатке до промежуточного калибра 8 мм, холодной прокатке до толщины 4 мм, отжигали 1 час при 275°C, подвергали холодной прокатке до 1,6 мм и отжигали два часа при 325°C. Из этих холоднокатаных листов механической обработкой изготавливали панели, которые подвергали операции криогенного вытягивания при различных температурах, скоростях деформации и суммарных деформациях, как указано в нижеприведенных таблицах 1 и 2.

Свойства на растяжение были испытаны согласно стандарту DIN EN-10.002. В таблицах 1 и 2 Rp означает предел текучести, Rm - предел прочности на растяжение, и A означает относительное удлинение. "TS" означает прочность на разрыв и измерена в направлении L-T и T-L согласно ASTM-B871-96. "UPE" означает "удельную энергию распространения" и также измеряется согласно ASTM-B871-96. Она представляет собой меру распространения трещин, тогда как TS характеризует количество образованных трещин.

|

|

Далее обсуждаются фиг.2-11, чтобы проиллюстрировать некоторые важные свойства листа, вытянутого согласно изобретению. Согласно фиг.2, при вытяжке до суммарной деформации 6% происходит в значительной степени деформационное упрочнение, что приводит к повышению предела прочности на растяжение с примерно 375 МПа у невытягивавшегося контрольного образца до более 390 МПа для температур формования -40 или -50°C. Предел текучести повышается с примерно 290 до более 350 МПа. Хотя наилучшие результаты достигнуты при примерно комнатной температуре, этот метод не является альтернативой из-за четкого проявления PLC-линий при этих температурах. Кроме того, из фиг.2 видно, что эффект деформационного упрочнения существенно выше при криогенных температурах, чем при температурах выше 100°C, таким образом, криовытяжка дает в этом отношении существенно лучшие результаты.

Фиг.3 показывает значения относительного удлинения после вытяжки на 6%, которые оказываются довольно постоянными для температур между -50°C и -100°C. Это является большим преимуществом, так как демонстрирует, что во время вытяжки температура не должна быть постоянной, а может меняться, например, на ±20°C, если только не превышается критическая температура для криовытяжки.

Таким образом, можно сделать вывод, что свойства на растяжение - предел текучести, предел прочности на растяжение и относительное удлинение - имеют очень слабую зависимость от температуры, поэтому, когда вытяжка проводится при неравномерной или переменной температуре, будет иметь место низко неоднородное деформирование. Кроме того, деформационное упрочнение усиливается со снижением температуры вытяжки.

Влияние суммарной деформации на различные свойства будет обсуждаться с обращением к фигурам 4-6. Согласно фиг.4, повышение суммарной деформации с 4% до 6% приводит к 8%-му увеличению Rm и 5%-му увеличению Rp. Эта разница довольно мала, что также очень хорошо, так как позволяет применять этот метод для коммерческих панелей, которые в разных местах вытягиваются в разной степени. Тем не менее, согласно изобретению, изменчивость свойств на растяжение по сформованной панели будет мало.

Фиг.7-9 демонстрируют влияние скорости деформации на различные свойства. Как видно из фиг.7, влияние на прочность обычно очень мало. Относительное удлинение представляется снижающимся с повышением скорости деформации, а удельная энергия распространения трещины, по-видимому, относительно не зависит от скорости деформации. Таким образом, представляется, что нет никаких препятствий использовать высокую скорость деформации, чтобы достичь относительно высокой критической температуры согласно фиг.1, преимуществом чего является также высокая выработка формованных панелей.

Фиг.10 дает сводку различных свойств, сравнивая низкую деформацию (4%) и низкую скорость деформации с высокой деформацией (6%) и высокой скоростью деформации при температуре -50°C. График четко показывает, что все свойства остаются относительно постоянными, что является хорошим указанием на равномерное распределение свойств по формованной панели, которая вытягивается на разные величины в разных местах.

Изобретение обладает дополнительным преимуществом в том, что криовытяжка не повышает чувствительность материала, поэтому не будет потери коррозионной стойкости, смотри таблицу 3 и фигуру 11, где отслоение и питтинговая коррозия для подвергнутого криовытяжке листа 5xxx согласно ASTM G-66 сравнивается с соответствующими параметрами листа, вытянутого при +150°C, чтобы избежать образования PLC-линий. В таблице 3 "PA" и "PB" означают слабый питтинг и умеренный питтинг соответственно, "PN" означает отсутствие питтинга, и "EA" означает слабое отслоение. Поскольку возврата деформированной микроструктуры не происходит, значения прочности сохранялись. Деформационное упрочнение усиливается со снижением температуры вытяжки.

|

Имея теперь полное описание изобретения, специалисту средней квалификации будет очевидно, что можно внести множество изменений и модификаций, не выходя за рамки сути или объема раскрытого здесь изобретения.