СПОСОБ ИЗГОТОВЛЕНИЯ КРЫШКИ ЛЮКА И КРЫШКА ЛЮКА, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ

Вид РИД

Изобретение

Настоящее изобретение относится к крышке люка, имеющей минимальную толщину 10 мм, в частности, к крышке люка, способной выдерживать изгибные нагрузки, даже высокие нагрузки, в частности, к крышке люка для колодцев, таких как канализационные колодцы, люки и т.п., способной закрывать отверстие для доступа, которое может находиться, например, на земле или в полу, и способной выдерживать высокие нагрузки, например, создаваемые колесами транспортных средств, остановившихся на крышке люка, когда крышка люка поддерживается только ее кромками. Изобретение также относится к способу производства таких крышек люков.

Крышки люков уже давно изготавливают из металлических материалов, таких как сталь или чугун. Из-за большого веса и проблем с коррозионной стойкостью предпринимались попытки заменить металлический материал более легкими и дешевыми материалами, такими как термореактивные пластмассы, в частности, полиуретан. Помимо прочего, такие материалы обладают преимуществом, заключающимся в том, что изготовленные детали издают меньше шума, когда они установлены на место и по ним проезжают колеса транспортных средств. Для обеспечения высокой механической прочности, особенно при изгибе, всегда было необходимо создавать армирующие структуры, внедряемые в пластиковый материал при формовании изделия. Например, предлагались структуры, такие как подходящие переплетенные одноосно ориентированные стекловолоконные стержни, вставляемые в пресс-форму перед нагнетанием пластикового материала. Стекловолокно можно сделать совместимым с применяемым пластиковым материалом, нанося на него покрытие из подходящих химических агентов. К применяемым пластиковым материалам относятся полиэфир и полиуретан, при этом последний является предпочтительным благодаря его износостойкости, поскольку изделия подвергаются воздействию внешней среды без какой-либо защиты.

Необходимость вставлять структуру в пресс-форму приводит к удлинению и усложнению производственных операций. Кроме того, возникают проблемы за счет неоднородной структуры изготовленного изделия, которое состоит из объемов материала, которые совершенно отличаются друг от друга и имеют совершенно разное механическое поведение. Не случайная ориентация стержней означает, что они могут создавать тянущее действие в строго определенном направлении, поэтому такие структуры типично содержат множество слоев стержней в разной ориентации, которые могут быть взаимно соединены волокнами или другим клеем, чтобы занимать точное положение. Для удержания таких структур в правильном положении обычно используют закрытые пресс-формы, в которые затем нагнетают смесь полимеров. Это затрудняет проникновение полимеров во все пустые пространства в пресс-форме и влечет риск образования пузырей. Кроме того, критическим фактором является проникновение смеси во внутренние пространства структуры, которые должны быть спроектированы с учетом этого аспекта процесса. Таким образом, имеется потребность в создании крышки люка, выполненной из пластикового материала с адекватными свойствами механического сопротивления, простым и недорогим способом.

Вышеописанные проблемы устранены с помощью способа изготовления крышек люков, имеющих толщину по меньшей мере 10 мм, при котором генерируют смесь реагентов, способных генерировать полимерный термореактивный материал, подмешивают соответствующие армирующие волокна, полученную таким способом смесь, в открытую пресс-форму, закрывают эту пресс-форму подходящей ответной пресс-формой, отверждают смесь, открывают пресс-форму и извлекают полученную крышку люка.

Настоящее изобретение также относится к крышке люка, изготовленной из термореактивного пластикового материала, имеющей толщину по меньшей мере 10 мм, содержащей множество армирующих волокон (что означает, что может существовать слой с другой концентрацией волокон и слой, по существу не содержащий волокон), равномерно распределенных по объему термореактивного материала, в частности в крышке люка, полученной вышеописанным способом.

Крышка люка, в частности, является крышкой, способной выдерживать нагрузку по меньшей мере 100 кН, приложенную - в соответствии с процедурой испытаний, предусмотренной стандартом EN124 - к верхней грани, когда крышка люка уложена на противоположную грань, являющуюся нижней гранью, и граница (составляющая минимум 5 мм) вокруг кромки нижней грани опирается на место.Предпочтительно термореактивный пластиковый материал является двухкомпонентным материалом, обычно состоящим из двух разных мономеров. Примерами являются полиэфирные или эпоксидные смолы. Особенно предпочтительным является полиуретан в смеси с реагентами, предпочтительно содержащими полиол и изоцианат соответствующего типа. Предпочтительно оба компонента имеют вязкость не более 5000 мПа*с, и более предпочтительно, не более 3000 мПа*с при отсутствии минеральных наполнителей. Если применяются минеральные наполнители (например, карбонат кальция), вязкость компонентов после добавления предпочтительно не превышает 50000 мПа*с, и более предпочтительно, 20000 мПа*с.

В частности, крышка люка, как обычно, имеет вид плиты любой подходящей формы, например, прямоугольной, квадратной или круглой. Она имеет две по существу параллельные грани, обычно верхняя грань обращена наружу, особенно, если крышка предназначена для колодцев, а нижняя грань выполнена с возможностью опираться на соответствующее гнездо, по существу своей кромкой, при этом такое гнездо является частью рамы, которая соответственно установлена в соответствии с закрываемым отверстием. На поверхности этих граней могут быть выполнены выпуклости, или выступы, или углубления, или канавки. Например, на верхней грани могут быть выполнены выступы, чтобы поверхность была менее скользкой, а на нижней грани могут быть усилители или углубления для уменьшения толщины в областях, на которых действует меньшее напряжение. В частности, на нижней грани могут быть выполнены выступы в соответствии с площадью кромки, предназначенной для опоры на соответствующую раму гнезда, выполненного на колодце или подобной структуре, чтобы правильно распределить нагрузку на раму и обеспечить правильное закрывание вокруг всего периметра.

Согласно предпочтительному аспекту настоящего изобретения волокна любого подходящего типа могут быть углеродными, арамидными или, более предпочтительно, стеклянными, а полимеризованная масса готовой крышки люка может иметь концентрацию от 20 до 70% по весу.

Длина волокон предпочтительно должна составлять от 10 до 120 мм и более предпочтительно от 20 до 80 мм. Длину можно выбирать с учетом толщины крышки люка, в частности, чтобы предотвратить комкование, появление неоднородностей или нежелательных преобладающих ориентаций, возникающих из-за смещения массы реагентов, вызванного закрыванием пресс-формы. Такие параметры выбираются с учетом вязкости реагентов и наличия наполнителей. Далее следует более подробное описание предпочтительного варианта настоящего изобретения, приведенного как не ограничивающий пример, со ссылками на приложенные чертежи, где:

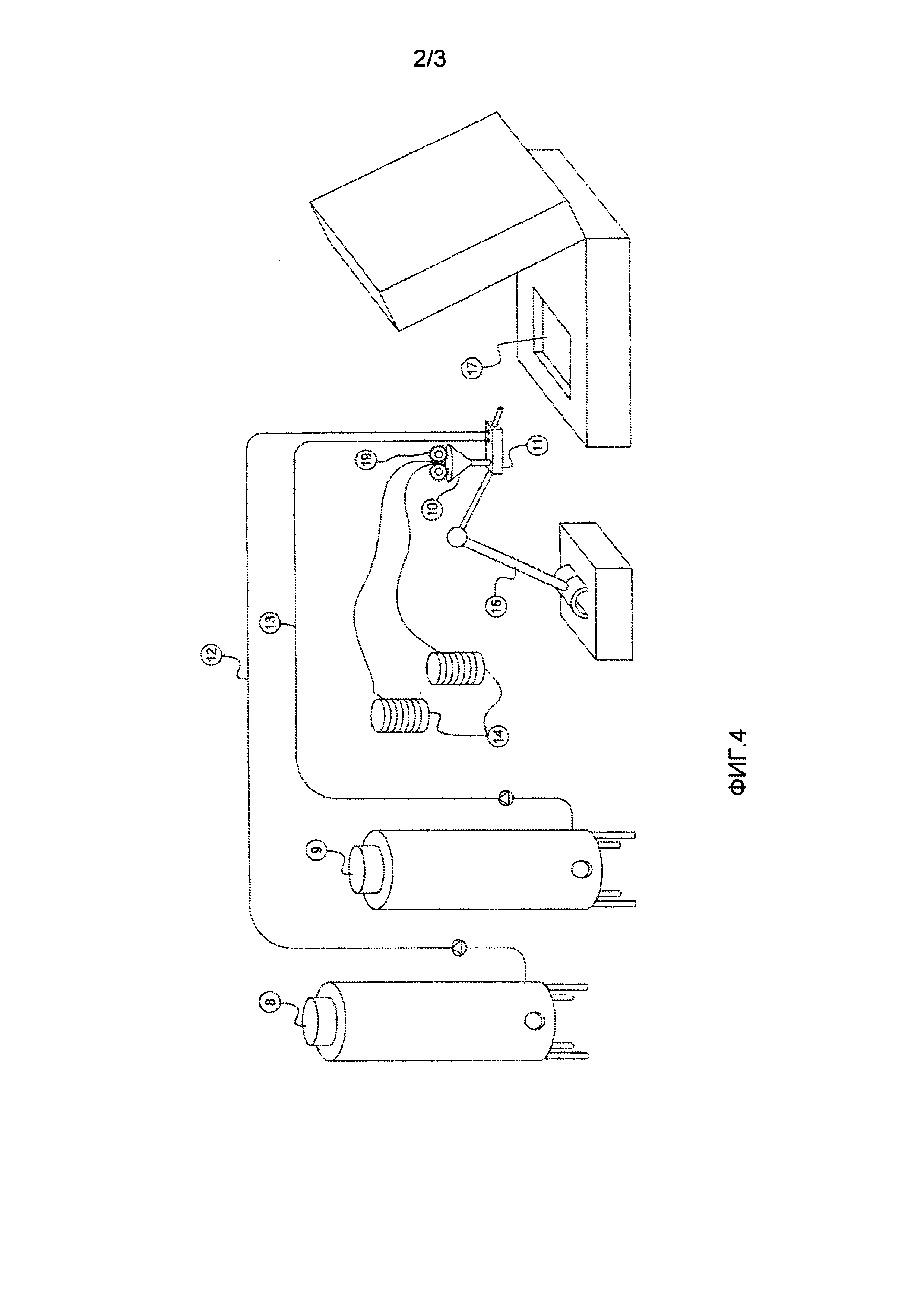

Фиг. 1, 2 и 3 - схематические виды, показывающие соответственно вид сверху, сечение по плоскости II-II на фиг. 1, и вид снизу крышки люка по настоящему изобретению.

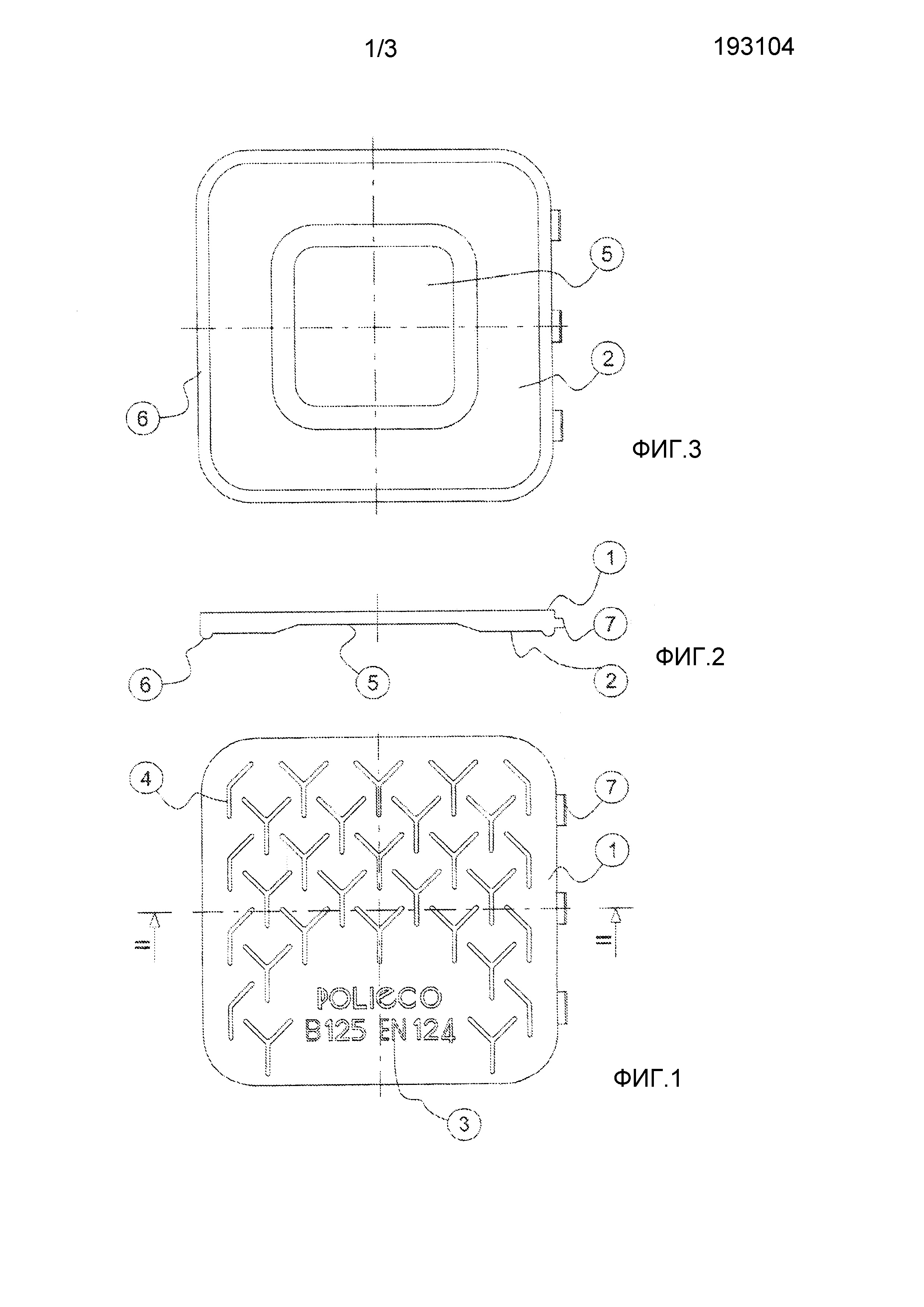

Фиг. 4 - схематический вид производственного процесса по настоящему изобретению.

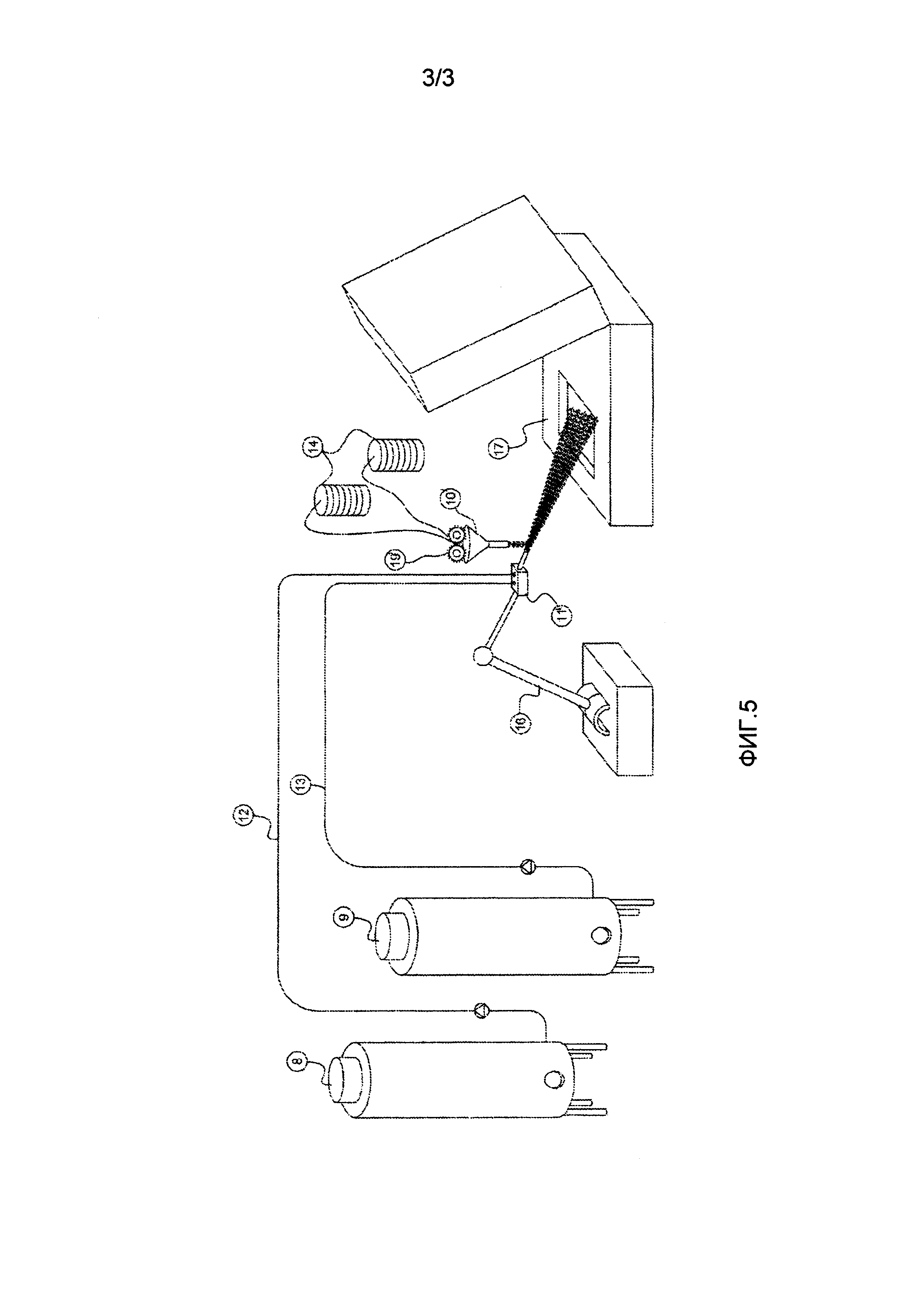

Фиг. 5 - схематический вид производственного процесса по другому аспекту настоящего изобретения.

На фиг. 1 и 2 показана крышка люка для колодцев согласно конкретному аспекту настоящего изобретения. В показанном примере эта крышка имеет квадратную форму, которая является наиболее распространенной.

Крышка 1 люка имеет верхнюю грань и нижнюю грань 2, которые по существу взаимно параллельны и расстояние между ними составляет толщину, превышающую 10 мм. Как показано на чертежах, способ по настоящему изобретению позволяет производить крышки люков с прекрасными результатами в отношении однородности, механических характеристик и воспроизводимости результатов даже при указанной выше толщине, что необходимо для деталей такого типа. Было обнаружено, что эти результаты можно получить в конструкциях крышек люка толщиной более 10 мм и даже при толщине до 80 мм, что является конкретным аспектом настоящего изобретения. Такие величины толщины должны относиться по меньшей мере к 1/3 поверхности граней и, предпочтительно, к по меньшей мере 40% этой поверхности. Согласно одному возможному аспекту изобретения, толщина по существу всех из указанных областей, однако, составляет по меньшей мере 10 мм. В крышке могут быть выполнены отверстия, например, отверстия, проходящие сквозь толщину крышки, предназначенные для установки экстракторов, которые широко применяются для крышек, изготовленных по общеизвестной технологии. На гранях может быть выполнен рельеф или каналы, например, на верхней грани может быть надпись или рельефные формации 3 и 4, предназначенные для усиления трения с ногами или подошвами обуви, чтобы предотвратить подскальзывание, при этом такие надписи или формации аналогичны по размеру обычно применяемым на таких структурах.

Кроме того, могут быть выполнены облегченные области уменьшенной толщины относительно остальной части изделия, например, углубления 5 соответствующей формы, выполненные на нижней грани. Опорная область крышки люка на нижней грани состоит из границы 6 с минимальной шириной 5 мм, которая может быть рельефной. Она может быть непрерывной или прерывистой вокруг кромки нижней грани, в зависимости от требований, и может иметь соответствующее сечение, например, полукруглое сечение, как показано на фиг. 3, чтобы обеспечивать адекватную деформацию и соответствующее распределение нагрузки, предотвращая возникновение не распределенных напряжений, вызванных неравномерной деформацией крышки люка под нагрузкой, и улучшая уплотнение. На крышке люка могут быть выполнены зубцы 7, предназначенные для зацепления с углублениями в раме колодца, и могут служить шарнирной точкой на первых этапах подъема крышки люка, или просто являться направляющими для правильной установки крышки люка, а также любой другой структурой известного типа, обычно применяемой в этой области.

Крышка люка пригодна для использования на структурах колодцев известного типа с рамами, изготовленными из обычно используемых материалов, таких как металл, армированный и не армированный пластик, включая пластик, используемый для изготовления крышки люка. Рама при желании может быть выполнена разноцветной. В частности, если рама является пластиковой, она может иметь соответствующий цвет за счет введения пигмента в смесь, закладываемую в пресс-форму. Цвет может выполнять функцию идентификации различных характеристик, например, назначение колодца, производителя и т.п. Согласно предпочтительному аспекту настоящего изобретения, процесс производства крышки люка может включать этапы, на которых изготавливают смесь, вводят волокна и нагнетают в пресс-форму, используя технологию, известную как "инъекция длинных волокон" или InterWet. Эта технология предусматривает отмеривание и направление реагентов (предпочтительно, реагентов полиуретана) в соответствующую смешивающую головку и направляют армирующие волокна в форме одной или более непрерывной нити (именуемой "ровинг") на резак, который непрерывно производит отрезки волокна заранее определенной длины.

Отрезки волокна, отбираемые системой Вентури внутри смешивающей головки, встречаются со смешанными реагентами и пропитываются ими.

Гомогенная смесь волокон и смолы выводится из смешивающей головки и распределяется по поверхности пресс-формы по оптимизированной траектории.

Весовое соотношение волокон и смолы задается в соответствии с требуемыми механическими свойствами. Система воздушных струй отклоняет траекторию смеси в полете, тем самым позволяя модулировать распределение для создания больших тонких или узких толстых слоев волокон и смолы.

Длина отрезков и мгновенный расход волокон может меняться в реальном времени для создания в изделии зон с разными механическими свойствами.

Можно также прерывать поток волокон, чтобы напылять только полиуретан, или прерывать поток полиуретана, чтобы укладывать только волокна, если это необходимо, или на разных фазах можно менять пропорции волокон и полимера.

Волокна, если необходимо, с поверхностью, обработанной до требуемой шероховатости для совместимости со смолой, приходят в форме бобин. Непрерывный ровинг транспортируется, если необходимо, с помощью струй воздуха на резак по жестким трубам и гибким пружинам, чтобы иметь возможность повторять движения распылительной головки.

Соответствующие датчики отслеживают наличие ровинга, правильность размотки бобин и любые забивания резака.

Если возникнет проблема, система немедленно останавливает цикл нанесения. Эта технология относится к типу, широко используемому при производстве деталей транспортных средств, таких как приборная панель, бамперы, полки заднего окна, внешние панели кузова на промышленных и землеройных машинах, и при производстве ударопрочных панелей. Изделия, для производства которых применяется эта технология, имеют ограниченную толщину и не рассчитаны на высокие изгибные нагрузки. Для увеличения стойкости таких изделий к напряжениям в них делают ребра жесткости, протяженность которых такова, что их невозможно применять на изделии столь компактном, как крышка люка. Однако сопротивление изгибу в этих случаях несравнимо с тем, которое требуется по законодательству от крышек люков. Теперь было обнаружено, что с помощью технологии такого типа можно изготавливать крышки люков, которые по необходимости имеют увеличенную толщину, без возникновения проблемы распределения волокон, даже при использовании волокон очень большой длины и в очень высокой концентрации, например таких, которые описаны выше, которые существенно выше тех, которые обычно используют в известных решениях. Кроме того, было обнаружено, что такие крышки люков имеют механическое сопротивление, особенно к изгибным нагрузкам, подобранное в соответствии с необходимостью, что предусматривает величины, значительно превышающие те, которые обычно требуются от изделий в обычной сфере применения для такой технологии.

Далее следует описание способа по настоящему изобретению со ссылками на фиг. 4, на которой показана эта технология. Подходящие источники 8 и 9, соответственно, подают полиол и изоцианат, т.е. два компонента полиуретановой матрицы, по линиям 12 и 13 на смешивающую головку 11, которая гомогенизирует эти два компонента. Армирующее волокно, приходящее с одной или более бобины 14, подают на резак 19, где его режут и непрерывно подают устройством 10, например, трубкой Вентури или подобным устройством, в смесительную головку, где оно встречается с полиуретановой смесью и пропитывается ею. Волокно на бобине, особенно если используется полиуретановый материал, может иметь соответствующую шероховатость; такая предварительная обработка делает волокно совместимым с полимером. Волокно обычно поступает на рынок уже обработанным. В один из реагентов предварительно могут быть подмешаны или соответствующим образом введены другие компоненты, такие как инициаторы или катализаторы, или минеральные наполнители, такие как, например, карбонат кальция. Смешивающая головка 11, которая может сообщаться или не сообщаться с экстрактором, также может распылять смесь в пресс-форму 17, выполненную с возможностью закрываться соответствующей ответной пресс-формой. Согласно возможному аспекту настоящего изобретения, смешивающая/распыляющая головка может быть фиксированной. Согласно другому аспекту настоящего изобретения она может быть подвижной, например, установленной на руке 16 робота, чтобы предварительно распределить материал в пресс-форме до того, как будет закрыта ответная пресс-форма.

Описанная выше технология является особенно предпочтительной из-за полученных результатов в части распределения и гомогенности. Однако можно использовать и технологии других типов, например, волокна также можно смешивать с реагентами (предпочтительно полимерными реагентами) непосредственно после смесительной головки, например, по технологии, известной как CMS PUR (формование композита распылением) или Ourerwet.

Как показано на фиг. 5, по этим технологиями отмеряют и посылают реагенты полиуретана (полиол и изоцианат) на соответствующую смешивающую головку 11, и посылают армирующее стекловолокно с бобин (всегда в форме одной или более непрерывной нити или ровинга) на резак 19, который производит отрезки волокна заранее определенной длины.

В этом случае для литья обогащенной волокнами смеси используют процесс распыления. Полиуретановую смесь распыляют непосредственно в открытую пресс-форму и с помощью подходящего подающего устройства 10 предварительно разрезанное стекловолокно встречается со струей реагентов, смешанных в смесительной и распыляющей головке, и пропитывается этой смесью в воздухе до достижения поверхности пресс-формы.

Смесь полиуретана и стекловолокна, сформированная таким способом, распределяется по поверхности открытой пресс-формы по оптимизированной траектории, в соответствии с технологическим решением, описанным выше.

Также в такой технологии измерительная и распыляющая система обеспечивает максимальную гибкость производства, поскольку нанесение возможно в несколько слоев. В частности, можно, например, прервать подачу предварительно разрезанного стекловолокна и наносить только слой полиуретана. Комбинации слоев с разными составами можно адаптировать под конкретные требования к готовому изделию.

Согласно предпочтительному аспекту изобретения и со ссылками на фиг. 4 и 5, в любом случае смесь подается в пресс-форму 17, имеющую форму, соответствующую верхней грани крышки люка, после чего пресс-форму закрывают ответной пресс-формой, имеющей форму, соответствующую нижней грани крышки люка. Это обеспечивает лучшее распределение, особенно при показанных формах крышки люка, и откачивание воздуха из пресс-формы, когда ее закрывают, особенно при наличии выступов на верхней грани и углублений на нижней грани.

В соответствии с предпочтительным аспектом изобретения можно также напылять первый слой, не содержащий волокон, или с низкой концентрацией волокон относительно остального объема, предпочтительно толщиной 0,5-2 мм, в пресс-форму, соответствующую верхней грани, а затем подавать остальной материал с волокнами. Таким способом получается крышка люка, верхняя грань которой не содержит волокон, что является желательным по эстетическим соображениям и из-за стойкости поверхности материала к истиранию. Таким образом, нет необходимости в нанесении покрытий или в других видах обработки поверхности.

Вязкость смеси и время твердения являются параметрами, которые можно регулировать, подбирая разные типы реагентов, которые следует подбирать с учетом таких факторов, как необходимость предотвращения преференциальных ориентаций волокон и захвата пузырей в пресс-форме.

Пресс-форма и ответная пресс-форма могут иметь соответствующие системы для выпуска газа, например, соответственно расположенные отверстия в ответной пресс-форме. Далее следует дополнительная иллюстрация настоящего изобретения на предпочтительных, но не ограничивающих примерах.

ПРИМЕР 1

Используя головку Cannon FPL InterWet 24, 120 г/с смеси полиола и изоцианата (в соотношении изоцианат/полиол, равном 1,1/1), где компонент изоцианата имел титр до 31,5% NCO, а компонент полиола имел показатель ОН 420 мг КОН/г, с 80 г/с стекловолокна (Owens Corning 900А Х3 4800N ADVANTEX), нарезанного на отрезки длиной 75 мм, распылялись в течение 16,7 с в открытую пресс-форму, нагретую до 65°C. Фаза распределения проводилась, как описано в следующем разделе, озаглавленном "Распределение волокон". Пресс-форма закрывалась в прессе с усилием 100 т. Время формовки составило 7 минут, после чего пресс-форму открыли и деталь извлекли. После удаления вертикального литникового канала конечный вес готовой детали был равен 3076 г. Содержание стекловолокна, измеренное в нескольких точках готовой детали, в среднем составило 40%. Полученная деталь имела размер стороны 335 мм, подходящий для стандартной рамы 400*400 мм, и подверглась испытаниям для определения остаточных деформаций и максимальной нагрузки, которая составила 125 кН, что требуется по стандарту EN124 для деталей класса В125: остаточная деформация составила 0,87 мм против установленного предела 6,13 мм для деталей такого размера. После приложения максимальной нагрузки в детали не появились трещины и дефекты, видимые невооруженным глазом.

ПРИМЕР 2

Используя головку Cannon FPL InterWet 24, 120 г/с смеси полиола и изоцианата (в соотношении изоцианат/полиол, равном 1,1/1), где компонент изоцианата имел титр до 31,5% NCO, а компонент полиола имел показатель ОН 420 мг КОН/г, с 80 г/с стекловолокна (Owens Corning 900А Х3 4800N ADVANTEX), нарезанного на отрезки длиной 50 мм, распылялись в течение 17,3 с в открытую пресс-форму, нагретую до 65°C. Фаза распределения проводилась, как описано в следующем разделе, озаглавленном "Распределение волокон". Пресс-форма закрывалась в прессе с усилием 100 т. Время формовки составило 7 минут, после чего пресс-форму открыли и деталь извлекли. После удаления вертикального литникового канала конечный вес готовой детали был равен 3185 г. Содержание стекловолокна, измеренное в нескольких точках готовой детали, в среднем составило 40%. Полученная деталь имела размер стороны 335 мм, подходящий для стандартной рамы 400*400 мм, и подверглась испытаниям для определения остаточных деформаций и максимальной нагрузки, которая составила 125 кН, что требуется по стандарту EN124 для деталей класса В125: остаточная деформация составила 0,84 мм против установленного предела 6,13 мм для деталей такого размера. После приложения максимальной нагрузки в детали не появились трещины и дефекты, видимые невооруженным глазом.

Величины нагрузок, показанные в вышеприведенных тестах, определены указанным нормативным документом. Следует отметить, что вышеописанные детали выдерживали без видимых трещин и дефектов даже нагрузку 180 кН.

Распределение волокон

На первой фазе в течение приблизительно 2 с распределялся слой полиуретана без волокон. Полимер распылялся так, чтобы покрыть большую площадь.

Смесительная головка двигалась горизонтально со скоростью 250 мм/с по квадратной траектории, концентричной с пресс-формой. Траектория имела достаточный размер и достаточную высоту, чтобы полностью покрыть дно пресс-формы.

По завершении движения по траектории головка перемещалась на более высокий уровень и активировалась подача стекловолокна.

Головка проходила еще два круга по траектории нанесения со скоростью 80-85 мм/с в течение 15-16 с.

В конце головка прекращала подачу волокна и полиуретана.

Распределение полимера и стекловолокна за два круга, проходящих быстро, является более гомогенным, чем распределение за один круг, проходящий с половинной скоростью.