Результат интеллектуальной деятельности: ОПОРА ДЛЯ ФИКСАЦИИ ЛОПАТКИ ПОСРЕДСТВОМ ЕЕ ЛОПАСТИ В ПРОЦЕССЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ХВОСТОВИКА УКАЗАННОЙ ЛОПАТКИ

Вид РИД

Изобретение

Представленное изобретение относится к разделу авиации, а более конкретно к разделу изготовления лопаток для турбинных двигателей.

Лопатки для турбинных двигателей состоят из двух частей, верхней части, или лопасти, и нижней части, или хвостовика, при этом они разделены платформой. Лопасть предназначена для расположения внутри газовой струи для того, чтобы производить сжатие газов, в случае компрессорных лопаток, или производить работу посредством расширения газов струи, в случае турбинных лопаток. Существенным элементом при изготовлении лопатки является правильная ориентация лопасти относительно хвостовика, поскольку, так как хвостовик прикреплен к диску и вследствие этого является неподвижным относительно турбинного двигателя, данная ориентация определяет положение лопасти в газовом потоке и, следовательно, ее аэродинамическую эффективность.

Изготовление лопатки начинается, как правило, с образования заготовки либо посредством ковки в случае компрессорной лопатки, либо посредством отливки в случае турбинной лопатки. Результатом данной операции обычно является деталь с окончательными размерами в отношении лопасти и только черновая деталь в отношении хвостовика, которая затем должна быть обрезана для того, чтобы придать ей ее конечную колбообразную или елочную форму. Форма, придаваемая хвостовику, обеспечивает возможность удерживания его гильзой в диске во время его работы в турбинном двигателе. Важно, чтобы в процессе данной операции по обрезке хвостовика не была увеличена неточность расположения лопасти относительно хвостовика, за счет предотвращения добавления к уже имеющимся допускам, связанным с изготовлением лопасти, излишне больших допусков при механической обработке.

Механическую обработку хвостовика выполняют посредством позиционирования лопатки в известной системе координат, связанной с обрабатывающим инструментом и образованной шестью точками приложения нагрузки, образующими стопоры, в которые должна упираться лопатка. Точки лопатки в контакте с данными стопорами в некоторых случаях образованы реперной точкой на спинке лопатки, которую формируют в процессе ковки или отливки. Следующая стадия, которая является основной стадией для обеспечения правильного позиционирования хвостовика относительно лопасти, состоит в зажиме лопатки таким образом, чтобы она не двигалась в процессе механической обработки хвостовика и вследствие этого таким образом, чтобы боковые стороны колбообразной или елочной формы были правильно ориентированы. Одна из трудностей, связанных с данной ориентацией, состоит в трехмерной форме лопасти, которая не имеет плоской поверхности, к которой может быть приложено равномерно распределенное опорное давление.

Один из способов, широко используемых в предыдущем уровне техники, состоит в покрытии лопасти, или по меньшей мере существенной ее части, каркасом, изготовленным из материала с низкой точкой плавления. Таким образом, вопрос точного позиционирования лопасти зависит от позиционирования каркаса, который имеет, за счет конструкции, плоские поверхности. После выполнения механической обработки хвостовика каркас ликвидируют посредством плавления, при этом лопатка принимает свою нормальную внешнюю форму. Данный способ имеет несколько недостатков, например недостаток повышения риска неточного позиционирования хвостовика, добавляя к производственным допускам лопасти допусков, возникающих из-за расположения вокруг него каркаса; также целесообразна защита полостей, образованных в лопасти, в конкретном случае лопаток турбины, для того чтобы предотвратить закупоривание материалом каркаса ввиду его плавления отверстий для доступа к полостям охлаждения лопатки; в заключение, даже если материал каркаса тщательно выбирают, существует риск, что поверхности лопасти могут быть загрязнены данным материалом.

Был разработан еще один способ, состоящий в механическом зажиме лопасти, вслед за установкой ее и платформы лопатки напротив шести стопоров обрабатывающей головки механического станка, упирая в нее зажимную деталь. Данный способ не гарантирует абсолютной устойчивости, потому что за счет этого ограничивается опорное давление, которое прикладывают в целом к центру спинки лопасти, вследствие того, что оно действует только в одном направлении. Кроме того, величина давления, которое может быть приложено, ограничивается прочностью лопасти и прочностью накладки, образующей толщину данной спинки. В случае недостаточного опорного давления, в процессе механической обработки лопатка может двигаться; с другой стороны, следствием слишком большого опорного давления может быть образование задиров поверхности спинки наряду, в некоторых случаях, с деформацией профиля данной спинки, которая имеет относительно небольшую толщину.

Цель представленного изобретения состоит в том, чтобы преодолеть данные недостатки за счет предложения устройства для удержания лопасти лопатки турбинного двигателя на обрабатывающей головке механического станка, который не имеет, по меньшей мере, некоторых недостатков предыдущего уровня техники и, в частности, который обеспечивает прочное удерживание лопасти в процессе обрезания хвостовика или какой-либо другой детали лопатки без риска повреждения профиля.

С этой целью представленное изобретение относится к опоре для фиксации в механическом станке обрабатываемой детали, содержащей первую часть с трехмерной формой, имеющей неплоскую поверхность, ограниченную по меньшей мере двумя по существу параллельными боковыми кромками, и по меньшей мере вторую часть, примыкающую к указанной первой части, для механической обработки указанной второй части, при этом указанное устройство содержит неподвижную губку, которая предназначена для приема указанной обрабатываемой детали и имеет образованные на нем, по меньшей мере шесть точек, образующие стопоры и задающие систему позиционирования для указанной обрабатываемой детали на указанной неподвижной губке, и подвижную губку, предназначенную для обеспечения, в процессе механической обработки указанной второй части, удерживания указанной обрабатываемой детали на неподвижной губке за счет действия по меньшей мере одного средства зажима на первую часть, при этом подвижная губка имеет первое зажимное средство, оказывающее давление по существу перпендикулярно указанной поверхности, на указанную неплоскую поверхность первой части, отличающаяся тем, что неподвижная губка имеет второе зажимное средство, оказывающее давление на одну из боковых кромок, которое ориентировано по существу в направлении другой боковой кромки.

Наличие второго зажимного средства, действующего в направлении, соединяющем две боковые кромки, вместе с первым зажимным средством, действующим на неплоскую поверхность обрабатываемой детали, обеспечивает превосходное удерживание обрабатываемой детали, даже когда обрабатывающий шлифовальный станок действует на вторую часть в направлении, параллельном направлению силы, прикладываемой вторым зажимным средством.

В частном варианте осуществления фиксируемой деталью является лопатка турбинного двигателя, при этом первой частью является лопасть, а боковыми кромками являются передняя кромка и задняя кромка указанной лопатки турбинного двигателя. Таким образом, предоставляется возможность правильной механической обработки хвостовика лопатки, удерживая в то же время последний всего лишь посредством давлений, прикладываемых к лопасти, освобождая за счет этого доступ к хвостовику.

Преимущественно, первое зажимное средство содержит по меньшей мере три точки приложения нагрузки, распределенные дискретно на указанной неплоской поверхности.

Выбор контакта вдоль дискретных поверхностей приводит к более хорошей адаптации точек приложения нагрузки на поверхности лопасти, несмотря на отклонения при изготовлении, при этом результатом выбора множества точек приложения нагрузки является уменьшение давления, прикладываемого в каждой точке к лопатке. Данная отличительная особенность важна тем, что лопатки турбины являются полыми, а их наружные поверхности изготовлены в форме относительно тонких накладок.

В частном варианте осуществления первое зажимное средство содержит по меньшей мере четыре точки приложения нагрузки, распределенные дискретно по указанной неплоской поверхности таким образом, чтобы давление, оказываемое на указанную поверхность, составляло на всех точках менее чем 100 бар.

Предпочтительно, чтобы равнодействующая сил, воздействующих на указанную неплоскую поверхность, действовала внутри многоугольника, соединяющего вместе стопоры, связанные с указанной поверхностью. Таким образом, на каждом из стопоров, связанных с корытом лопатки, получают положительное опорное давление.

Даже более предпочтительно, чтобы равнодействующая сил, воздействующих на указанную неплоскую поверхность, действовала по существу в области центра тяжести стопоров, связанных с указанной поверхностью, при этом на каждый из стопоров оказывается воздействие с одним и тем же коэффициентом. Таким образом, каждый стопор подвергается одинаковому давлению, которое является минимально необходимым для удерживания лопатки.

В отдельном варианте осуществления, второе зажимное средство содержит по меньшей мере две точки приложения нагрузки, распределенные дискретно вдоль указанной одной из боковых кромок.

Предпочтительно, чтобы равнодействующая сил, воздействующих на указанную одну из боковых кромок, действовала внутри сегмента, соединяющего вместе стопоры, связанные с указанной другой боковой кромкой.

Предпочтительно, чтобы равнодействующая сил, воздействующих на указанную одну из боковых кромок, действовала по существу в области центра тяжести стопоров, связанных с указанной другой боковой кромкой, при этом на каждый из стопоров оказывается воздействие с одним и тем же коэффициентом.

В частном варианте осуществления второе зажимное средство имеет форму поперечины с выступами и приводится в действие единственным средством зажатия.

Изобретение также относится к опоре для фиксации, такой как описанная выше, снабженной обрабатываемой деталью, удерживаемой на неподвижной губке с помощью подвижной губки.

Изобретение будет понятно, а другие его цели, подробности, отличительные особенности и преимущества будут выявлены более четко в процессе подробного описания, которое следует из нескольких вариантов осуществления изобретения, предоставленных в виде всего лишь иллюстративных, а не ограничивающих примеров со ссылкой на сопровождающие схематичные чертежи.

На данных чертежах:

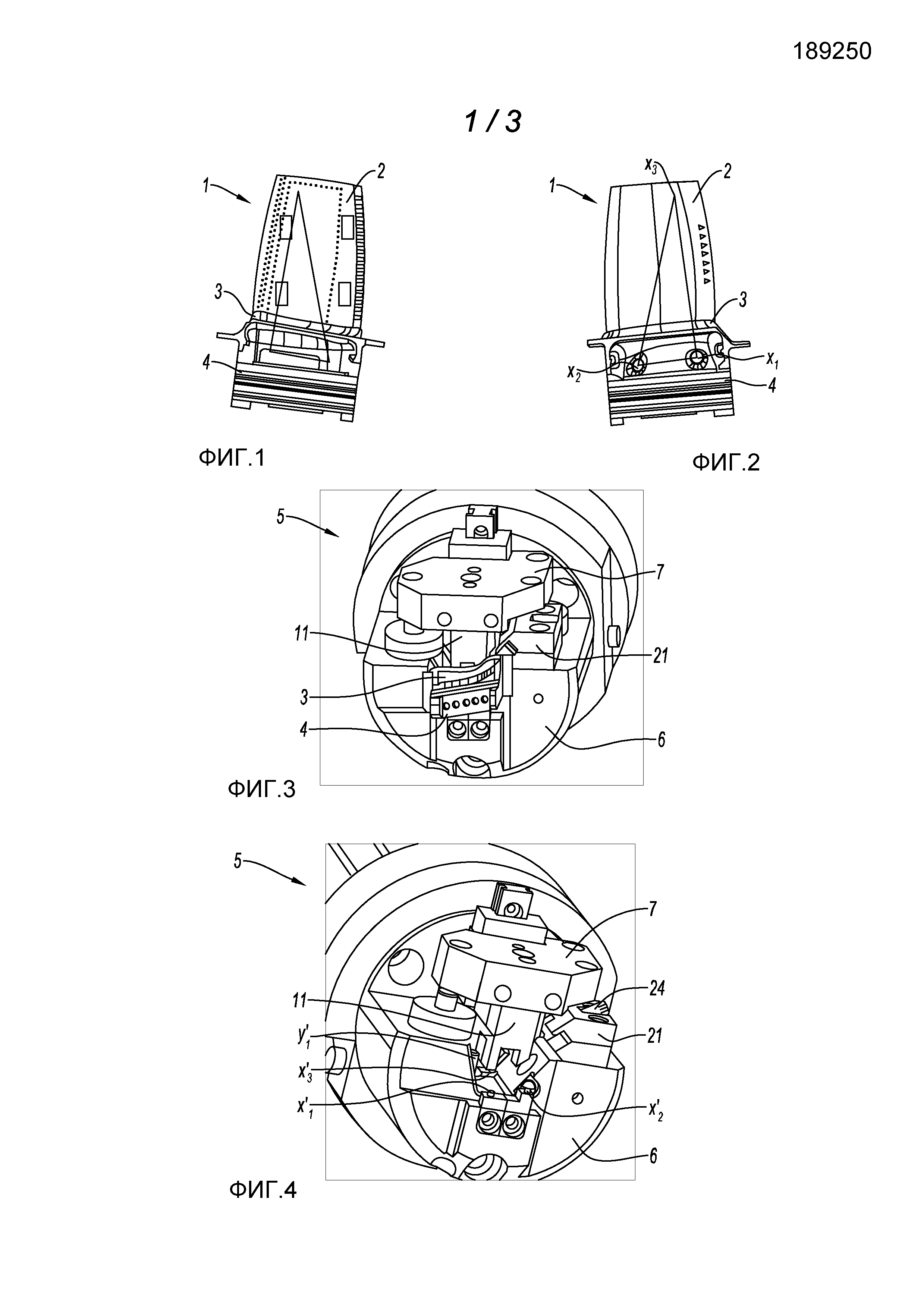

- фиг. 1 представляет собой вид спереди, со стороны корыта, лопатки турбины высокого давления (HP) турбинного двигателя;

- фиг. 2 представляет собой вид спереди, со стороны спинки, той же самой лопатки турбины высокого давления (HP) турбинного двигателя;

- фиг. 3 представляет собой изображение в изометрии лопатки (HP) турбины, установленной в обрабатывающей головке механического станка и удерживаемой на своем месте с помощью удерживающего устройства согласно варианту осуществления изобретения;

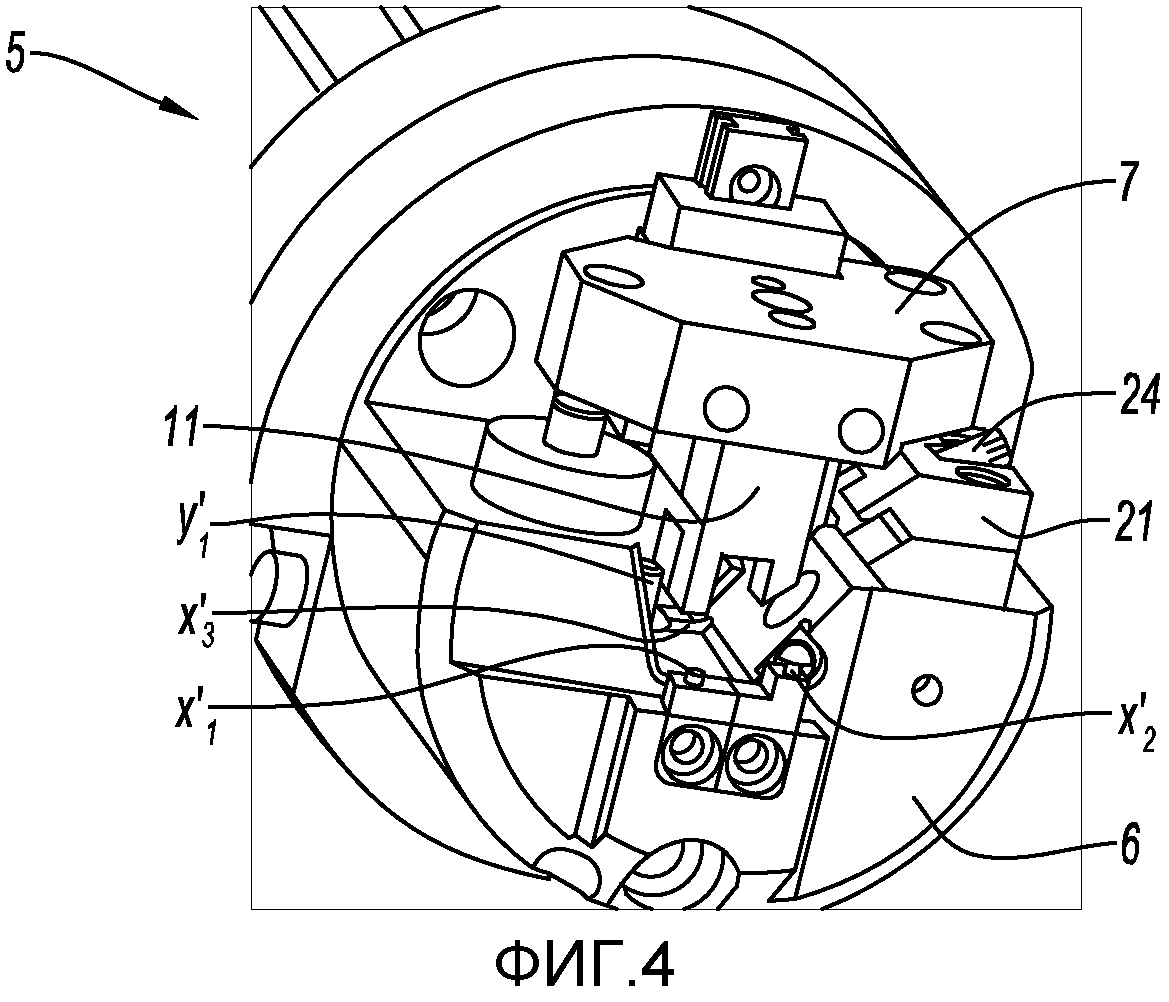

- фиг. 4 представляет собой изображение в изометрии обрабатывающей головки механического станка и его удерживающего устройства согласно варианту осуществления изобретения;

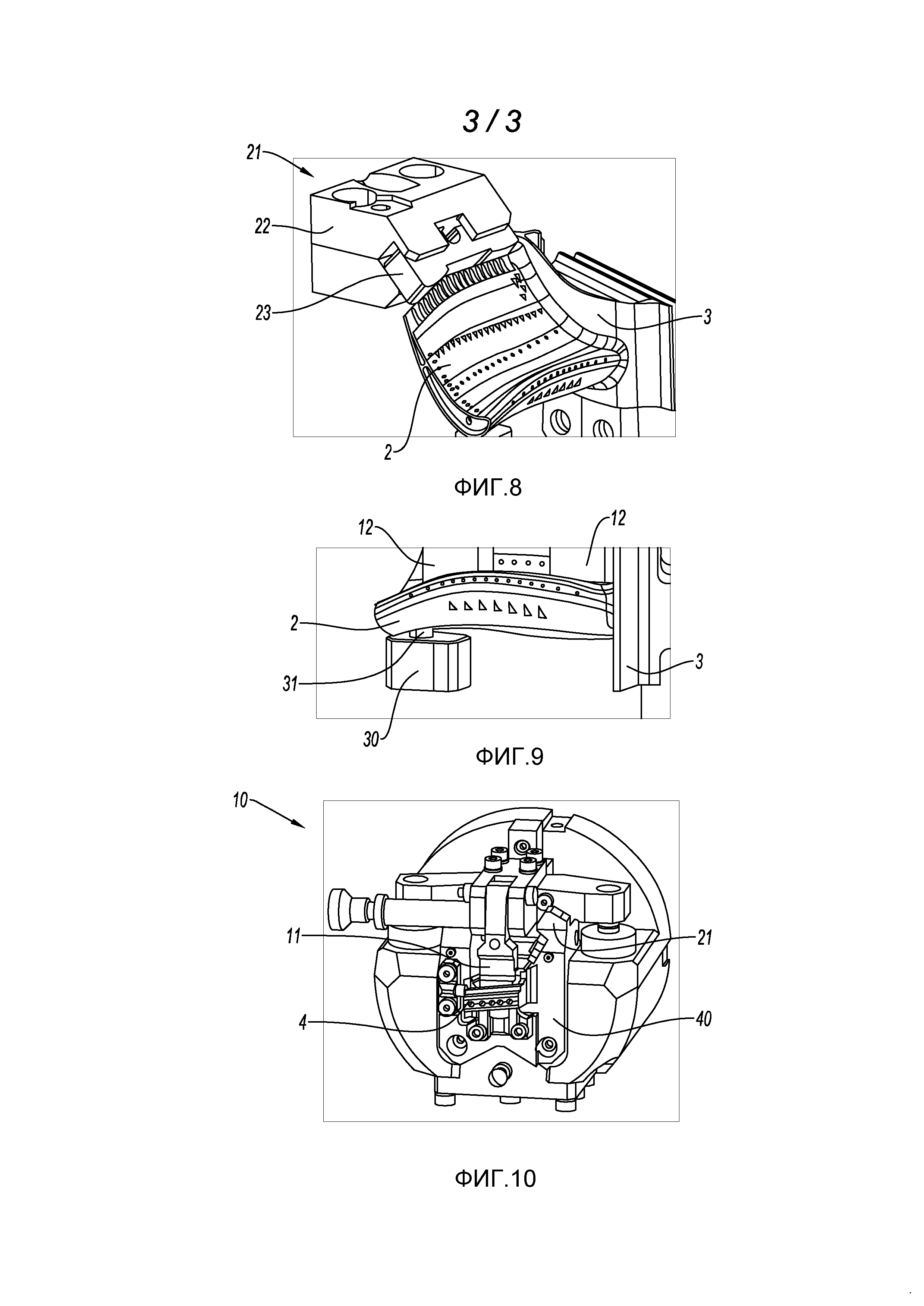

- фиг. 5 представляет собой изображение в перспективе первого средства удерживания лопатки, образующего часть удерживающего устройства согласно варианту осуществления изобретения;

- фиг. 6 представляет собой изображение в изометрии указанного первого удерживающего средства в положении напротив корыта лопатки (HP) турбины;

- фиг. 7 представляет собой изображение в изометрии второго средства удерживания лопатки, образующего часть удерживающего устройства согласно варианту осуществления изобретения;

- фиг. 8 представляет собой изображение в изометрии указанного второго удерживающего средства в положении напротив задней кромки лопатки (HP) турбины;

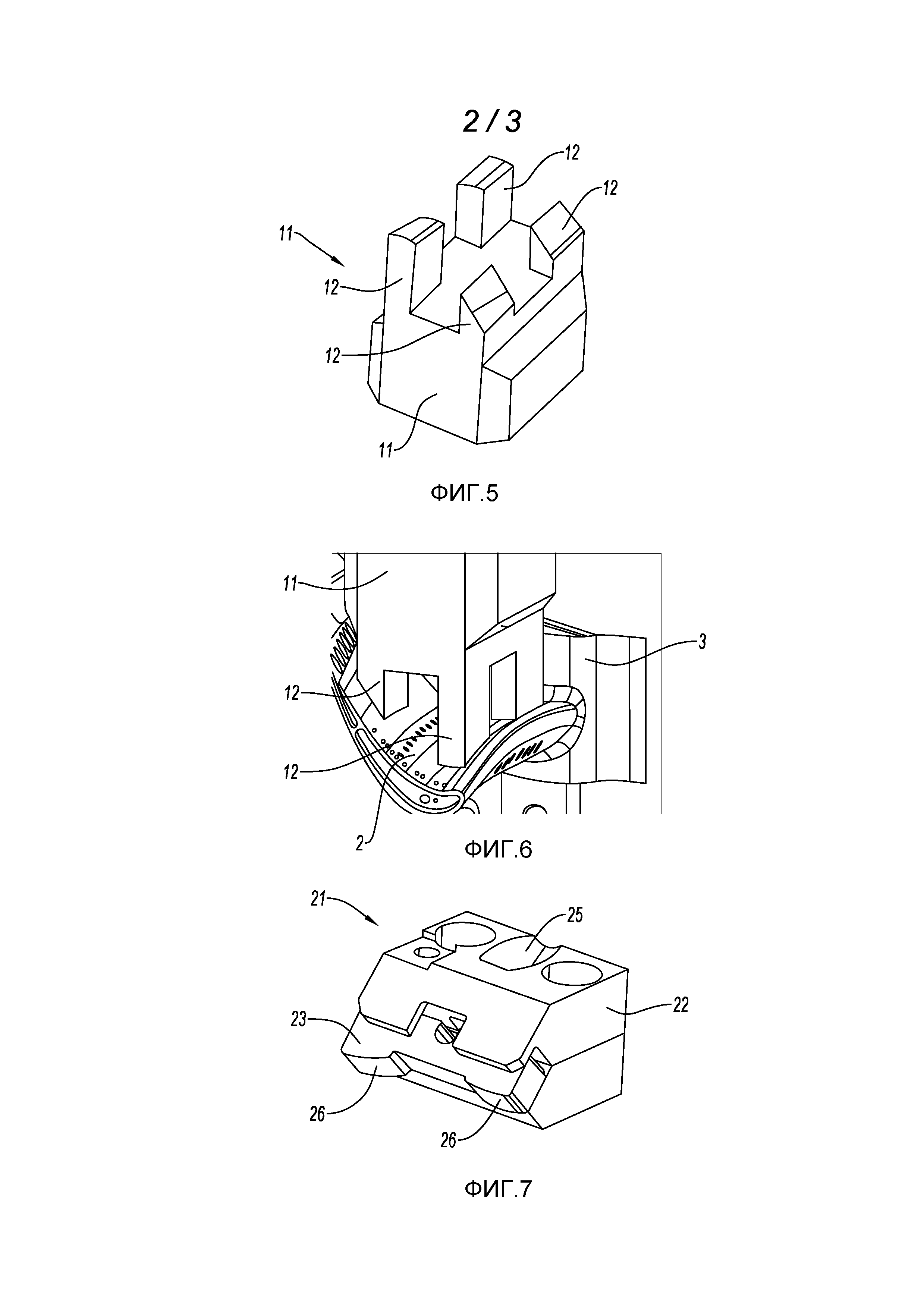

- фиг. 9 представляет собой изображение в изометрии лопатки (HP) турбины, при этом ее спинка упирается в стопор, относящийся к системе позиционирования лопатки;

- фиг. 10 представляет собой изображение в изометрии лопатки (HP) турбины, установленной в обрабатывающей головке механического станка и удерживаемой на своем месте с помощью удерживающего устройства согласно альтернативному варианту осуществления изобретения.

Со ссылкой на фиг. 1 и 2 показаны соответственно корыто и спинка лопатки 1 (HP) турбины, содержащей лопасть 2, оканчивающуюся в нижней части в платформе 3, которая ограничивает хвостовик 4 лопатки. Указанный хвостовик все еще находится в виде заготовки и должен быть механически обработан для того, чтобы придать ему колбообразную или елочную форму. Пространственная конфигурация лопатки 1 связана с ортонормированной системой координат x, y, z, в которой направление x ориентировано перпендикулярно относительно центральной плоскости лопасти 2, направление у находится в данной плоскости и ориентировано параллельно плоскости платформы 3, а направление z ориентировано перпендикулярно относительно платформы 3.

На фиг. 2 показано три точки спинки, обозначенные X1, Х2 и Х3, которые образуют точки, в которых лопатка должна упираться в три из шести точек системы координат для позиционирования лопатки в обрабатывающей головке 5 механического станка. Три соответствующие точки представляют собой точки, которые действуют в качестве точек приложения нагрузки для лопатки напротив точек Х′1, Х′2 и Х′3 системы позиционирования, образуя стопоры вдоль направления х. Таким образом, точное позиционирование лопатки 1 напротив обрабатывающей головки 5 обеспечивается посредством данных трех стопоров, которые блокируют ее в направлении x и которые взаимодействуют с точками X1, Х2 и Х3 спинки посредством двух стопоров для блокирования точек Y1 и Y2 в направлении у, которые предназначены для приема передней кромки лопатки, и посредством стопора для блокирования лопатки 1 в направлении z в области точки Z1, расположенной на платформе 3 или под ней.

Далее со ссылкой на фиг. 3 показана обрабатывающая головка 5, имеющая неподвижную губку 6 и подвижную губку 7, которые предназначены для удерживания, за счет зажатия ими лопасти, лопатки 1 на своем месте в процессе изготовления ее хвостовика. Данная головка 5 предназначена для расположения напротив шлифовального станка, который имеет на своей режущей кромке обратный профиль, который должен быть придан хвостовику 4. Лопатка 1 выступает из обрабатывающей головки 5 за счет своей платформы 3 и своего хвостовика 4, в то время как лопасть 2, не видимая на фигуре, захватывается между губками 6 и 7 головки 5.

Фиг. 4 показывает ту же самую обрабатывающую головку 5 без лопатки 1 между ее губками. Можно видеть стопоры Х′1, X′2 и Х′3, в которые в процессе позиционирования в обрабатывающей головке 5 будут упираться базовые точки X1, Х2 и Х3 спинки лопатки. Также можно видеть один из боковых стопоров Y′1, в который упирается точка Y1 (не показана) передней кромки лопатки 1. Фиг. 3 и 4 также показывают два зажимных средства 11 и 21, которые обладают функцией удерживания лопатки 1 в контакте напротив указанных стопоров в процессе механической обработки хвостовика 4. Первый вертикальный зажим 11 обладает функцией упора в корыто лопатки 1 для того, чтобы обеспечить, чтобы ее спинка упиралась в стопоры Х′1, Х′2 и Х′3 в области точек X1, Х2 и Х3 приложения нагрузки.

Второй боковой зажим 21, со своей стороны, обеспечивает давление на заднюю кромку лопатки 1, ориентированное в направлении передней кромки, так чтобы последняя оставалась в контакте со стопорами Y′1 и Y′2 в области ее точек Y1 и Y2 приложения нагрузки.

Форма вертикального зажима 11 подробно показана на фиг. 5 и 6. Зажим имеет по существу форму прямоугольного параллелепипеда, из которого выступают четыре контактных выступа 12 в четырех углах одной из его сторон. Данные контактные выступы являются параллельными друг другу, в направлении, которое соответствует вертикальному направлению, после того как вертикальный зажим 11 был установлен на обрабатывающей головке 5. Они заканчиваются изогнутыми поверхностями, которые воспроизводят в обратном виде форму корыта в месте, где они должны упираться. Фиг. 1 показывает форму поверхностей корыта лопатки 1, в которые упираются данные четыре контактных выступа.

Аналогичным образом, фиг. 7 и 8 показывают форму бокового зажима 21. Они показывают боковой зажим, образованный из двух частей: неподвижной части 22, установленной на губке 6 обрабатывающей головки 5, и подвижной части 23, в виде поперечины, которая способна двигаться от неподвижной части 22 или в направлении к ней посредством действия зажимного винта, видимого на фиг. 4. Зажимной винт 24 движется внутри цилиндрического гнезда 25, ось которого ориентирована в направлении положения, которое будет иметь передняя кромка лопатки 1 после того, как лопатка была установлена на инструментальной головке 5. Поперечина 23 имеет два выпуклых выступа 26, которые предназначены для обеспечения опоры для бокового зажима 21, напротив задней кромки лопатки 1. Данные выступы имеют на своей наружной поверхности форму, в обратном виде, задней кромки в области своей точки контакта с данной передней кромкой. Работа зажимного винта 24 оказывает давление на переднюю кромку лопатки 1 и обеспечивает прямой контакт передней кромки лопатки, в области ее точек Y1 и Y2, против стопоров Y′1 и Y′2.

Фиг. 9 показывает позиционирование лопатки 1 в направлении z. Давление, прикладываемое к ее корыту контактными выступами 12 вертикального зажима, толкает лопатку вниз и удерживает на своем месте с одной стороны стопорами X′1 и Х′2, не видными на фигуре, и стопором Х′3 на спинке. Последний стопор показан в виде детали 30, которая является по существу цилиндрической относительно образующих в направлении z и имеет выступающий из нее нижний контактный выступ 31, внешняя поверхность которого воспроизводит в обратном виде форму поверхности спинки, с которой он входит в контакт.

В заключение, фиг. 10 показывает челночный инструмент 40, который имеет несколько стопоров X′, Y′ и Z′ и зажимов 11 и 21 и который принимает вставляемую внутрь него лопатку 1 таким образом, как описано выше. Сам челночный инструмент 40 закреплен внутри неподвижной губки 6 обрабатывающей головки 5 посредством способов, известных квалифицированным специалистам в данной области. Размеры и расположение стопоров в данном челночном инструменте являются такими, что, за счет выполнения последнего для заданного типа лопатки, подлежащей механической обработке, становится возможным использование одних и тех же регулировок той же самой обрабатывающей головки для нескольких типов лопаток.

Переход от лопатки одного типа на лопатку другого типа выполняют посредством изменения челночного инструмента и выбора челночного инструмента, который подходит для новой лопатки, подлежащей механической обработке. Кроме того, данный вариант обладает преимуществом возможности подготовки новой лопатки, подлежащей механической обработке перед тем, как она будет установлена на механическом станке, возможности не держать последний неработающим на протяжении всего времени, необходимого для расположения лопатки на стопорах обрабатывающей головки. Выполнение данной задачи, за пределами механического станка, кроме того, сильно облегчает работу оператора, который имеет все пространство, необходимое для установки лопатки 1. Следовательно, существенно снижается риск ошибок или неточности во время сборки.

На фиг. 10 неподвижная часть 22 бокового зажима 21 образована в виде одной детали с челночным инструментом 40 по причинам упрощения конструкции.

Далее будет описана процедура установки турбинной лопатки 1 в обрабатывающей головке 5 согласно изобретению.

Для введения в обрабатывающую головку 5 оператор располагает лопатку 1 спинкой, направленной вниз. Ее устанавливают, перемещая ее в трех направлениях в подходящем порядке, на шести точках системы позиционирования, имеющихся на неподвижной губке 6 указанной обрабатывающей головки: двух стопоров Y′1 и Y′2 передней кромки, стопоров Х′1, Х′2 и Х′3 под лопаткой и стопора Z′1, посредством толкания лопасти 1 в направлении x до тех пор, пока платформа 3 не войдет в контакт с данным стопором.

Следующая операция состоит в подтягивании подвижной губки 7 к неподвижной губке 6, регулируя одновременно два захватывающих зажима 11 и 21. Оператор опускает вертикальный зажим 11 до тех пор, пока контактные выступы 12 не упрутся в корыто лопатки 1, и проверяет, чтобы все контактные выступы были хорошо подогнаны к поверхности корыта. Затем оператор прикладывает, используя общепринятое средство, достаточное давление к зажиму 11 для обеспечения удержания лопатки несмотря на воздействия, возникающие в результате механической обработки хвостовика 4. Оператор повторяет ту же самую операцию с боковым зажимом 21, толкая поперечину 23 посредством зажимного винта 24 до тех пор, пока выступы 26 не войдут в контакт с задней кромкой лопатки 1. Затем оператор прикладывает, таким же образом, как описано выше, калиброванное давление к задней кромке лопатки посредством дополнительного ввинчивания зажимного винта 24. Крутящим моментом затяжки, прикладываемым к данному винту, является момент, который определяют с помощью расчета, с целью, с одной стороны, обеспечения, чтобы лопатка 1 правильно удерживалась и не двигалась в процессе механической обработки хвостовика, а с другой стороны, чтобы прикладываемое давление не повреждало заднюю кромку.

Полученные результаты показали, что при опорной площади для четырех контактных выступов 11, равной самое большее 250 мм2, была возможность удерживать лопатку 1 с прикладываемым давлением менее чем 100 бар и даже порядка 70 бар без движений данной лопатки, возникающих в процессе механической обработки хвостовика 4. Вследствие полученного низкого давления можно удерживать корыто лопатки 1 посредством контактных выступов 11 без образования излишних задиров. Более того, наличие двух точек приложения нагрузки на задней кромке лопатки 1 обеспечивает отсутствие вращения лопатки в ее центральной плоскости, несмотря на значительные воздействия вследствие механической обработки хвостовика 4, благодаря тому, что обрабатывающий шлифовальный станок движется в данной плоскости, параллельно направлению, простирающемуся от задней кромки к передней кромке.

Для того чтобы предотвратить всякий поворот или колебание, предпочтительно, чтобы равнодействующая приложенных сил действовала в случае контактных выступов 11 внутри многоугольника, соединяющего вместе стопоры Х′1, Х′2 и Х′3, связанные со спинкой, а в случае поперечины 23 внутри сегмента, соединяющего вместе стопоры Y′1 и Y′2, связанные с передней кромкой лопатки. Также предпочтительно, чтобы, для того чтобы выровнять давление, прикладываемое к каждому стопору, данные равнодействующие действовали бы соответственно в области центра тяжести положений соответствующих стопоров.

В заключение, принимая в расчет допустимые отклонения размеров при изготовлении лопасти лопаток 1, предпочтительно, чтобы зажимные средства 11 и 21 не были образованы в виде единой детали, поверхность которой будет воспроизводить в обратном виде всю или часть поверхности лопасти, но вместо этого контакт выполняют в точечных зонах или зонах небольшой площади, которые дискретно распределены по поверхности лопасти 2. Вследствие этого зажимы 11 и 21 лучше способны приспосабливаться к изменениям, наблюдаемым относительно фактического расположения поверхности лопастей.

Изобретение было описано с опорой для фиксации лопатки, которая оставляет хвостовик указанной лопатки свободным для его механической обработки. Вполне понятно, что данная опора может быть выполнена с возможностью оставлять свободной и предоставлять возможность механической обработки любой части лопатки, которая является внешней относительно лопасти, например ее верхнего конца или платформы.