Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к производству проката толщиной до 21,0 мм с гарантированным пределом прочности от 510 до 550 МПа для изготовления сварных труб, стойких к коррозионному растрескиванию.

Известен способ производства листов из низколегированной трубной стали классов прочности К52-К60 толщиной 14÷21 мм, включающий нагрев до температуры выше Ас3 слябовой заготовки содержащей: 0,07-0,11% С, 1,20-1,65% Мn, 0,20-0,45% Si, 0,002-0,003% S, 0,002-0,013% Р, 0,08-0,10% Ni, 0,08-0,10% Сr, 0,08-0,10% Сu, 0,025-0,045% Аl, 0,03-0,08% Nb, 0,02-0,06% V, 0,015-0,025% Ti, Fe - остальное, черновую прокатку при температуре 1050±60°С, подстуживание, чистовую прокатку с температурой начала в диапазоне 830÷890°С и конца 800÷840°С, ускоренное охлаждение листов, которое заканчивают при температуре поверхности 520÷580°С (патент РФ 2458751, МПК В21В 1/26, 20.08.2012 г.).

Недостатком известного способа производства листов является отсутствие гарантии коррозионной стойкости их материала в водородных и сероводородных средах; отсутствие гарантий получения высоких результатов испытаний по Шарпи образцов с V-образным концентратором при отрицательных температурах.

Наиболее близким по своей сущности и достигаемому результату к предлагаемому изобретению является способ производства штрипсов из низколегированной стали, включающий отливку слябов из стали, содержащей: 0,003-0,14% С, 0,15-0,70% Si, 0,50-1,65% Мn, Сr≤0,3%, Ni≤0,3%, Cu≤0,3%, 0,02-0,05% Al, 0,005-0,03% Ti, 0,02-0,14% V, 0,015-0,060% Nb, Mo≤0,15%, 0,0003-0,05% Ca, Fe - остальное, нагрев слябов до температуры 1150-1200°С, многопроходную реверсивную прокатку в черновой клети с обжатием за проход не менее 8%, подстуживание раската до температуры 920-980°С и последующую прокатку в чистовой клети с суммарным обжатием не менее 70% и температуре конца прокатки не выше 820°С (патент РФ 2201972, МПК C21D 8/02, С22С 38/58, В21В 1/26, 10.04.2003 г.).

Недостатком известного способа производства листов является отсутствие гарантии коррозионной стойкости их материала в водородных и сероводородных средах; относительно низкие результаты (порядка нескольких десятков Дж/см2) испытаний по Шарпи образцов даже с U-образным концентратором.

Технический результат - получение проката толщиной до 21,0 мм с гарантированным пределом прочности от 510 до 550 МПа для объектов ответственного назначения с повышенными показателями по коррозионной стойкости в водородных и сероводородных средах, сопротивляемости хрупкому разрушению при отрицательных температурах.

Технический результат достигается тем, что в способе производства горячекатаных листов толщиной 12-21 мм из низколегированной стали с гарантированным пределом прочности от 510 до 550 МПа коррозионно-стойкого исполнения, включающем аустенизацию непрерывнолитой заготовки, черновую прокатку с регламентированными обжатиями за проход, подстуживание раската, чистовую прокатку, ускоренное охлаждение готового листа до заданной температуры и последующее замедленное охлаждение в стопе, согласно изобретению заготовку получают из стали со следующим соотношением элементов: 0,04-0,070% С, 0,20-0,30% Si, 0,90-1,10% Мn, 0,20-0,30% Сr, Ni≤0,25%, Cu≤0,25%, Мо≤0,35%, 0,004-0,009% Ti, V≤0,06%, 0,02-0,035% Nb, N≤0,007%, 0,02-0,04% Al, S≤0,001%, P≤0,010%, Fe и примеси - остальное, при этом суммарное содержание Cr+Ni+Cu не превышает 0,70%, углеродный эквивалент Сэ≤0,40%, параметр стойкости против растрескивания при сварке Рcm≤0,21%, аустенизацию непрерывнолитой заготовки производят при температуре 1190-1230°С, черновую прокатку начинают при температуре не ниже 960°С и осуществляют ее на толщину, составляющую не менее 5,5 толщины готового листа с относительными обжатиями за проход не менее 10%, чистовую прокатку начинают для листа конечной толщины до 16 мм включительно при температуре 900-930°С, а для листа конечной толщины более 16 мм - при температуре 870-900°С и завершают для листа конечной толщины до 16 мм включительно при температуре 880±10°С, а для листа конечной толщины более 16 мм - при температуре 850±10°С, после чего листы подвергают ускоренному охлаждению до температуры 430-470°С со скоростью не менее 20°С/с.

Технический результат достигается также тем, что используют непрерывнолитую заготовку толщиной не более 250 мм.

Сущность изобретения состоит в следующем. В заявленной химической композиции стали за основу принято пониженное содержание углерода (0,04-0,07%). Ограничение по содержанию углерода сверху (0,07%) выбрано из условия максимального снижения уровня осевой ликвации в стали, наличие которой неблагоприятно сказывается на стойкости против водородного и сероводородного растрескивания. Ограничение по содержанию углерода снизу (0,04%) обусловлено необходимостью обеспечить уровень прочности не менее 510 МПа.

Содержание кремния 0,20-0,30% выбрано из условия обеспечения требуемого уровня прочности от 510 до 550 МПа. Содержание кремния свыше 0,30% способствует образованию перлита, неблагоприятной структуры с точки зрения стойкости стали против водородного и сероводородного растрескивания.

Марганец является склонным к ликвации элементом. Допустимое содержание марганца в стали, стойкой к водородному и сероводородному растрескиванию, (1,10%) определяется необходимостью снижения уровня осевой ликвации в непрерывнолитой заготовке. Пониженное содержание марганца (0,90%) вызвано необходимостью снижения количества вредных с точки зрения сопротивления стресс-коррозии и водородному растрескиванию неметаллических включений MnS. В то же время марганец упрочняет твердый раствор и способствует повышению устойчивости аустенита, что необходимо для получения целевой феррито-бейнитной микроструктуры и требуемого уровня прочностных свойств (предел прочности от 510 до 550 МПа).

Добавки хрома в количестве 0,20-0,30% вводятся для снижения уровня ликвации при затвердевании расплава за счет расширения области δ-феррита. Также добавка хрома необходима для компенсации пониженного содержания марганца и обеспечения прочностных свойств стали не менее 510 МПа.

Дополнительные добавки Ni, Сu не более 0,25% каждого, Мо не более 0,35% вводятся в сталь для повышения устойчивости аустенита и получения целевой феррито-бейнитной структуры. Кроме того, добавки меди улучшает стойкость к коррозии в слабокислых средах.

Содержание титана ограничивается 0,004-0,009% для предотвращения формирования при кристаллизации крупных частиц TiN и/или комплексных глобулярные частиц на их основе, содержащих Nb, Са, Mg, S, О. Такие частицы являются местами зарождения водородных трещин и концентраторами напряжения при стресс-коррозии.

Содержание ванадия ограничивается 0,06%, т.к. данная добавка не эффективна при ускоренном охлаждении листов. После прокатки ванадий остается в твердом растворе и не вносит значительного вклада в формирование свойств.

Содержание ниобия ограничивается до минимально допустимого уровня 0,035% для снижения ликвационной неоднородности, предотвращения образования крупных конгломератов комплексных частиц Ti, Nb (С, N), однако в количестве не менее 0,020% ниобий необходим для торможения роста зерна при прокатке.

Азот является вредной примесью, его минимальное содержание 0,007% определяется текущим уровнем развития технологии сталеплавильного производства.

Алюминий в количестве 0,02-0,04% необходим для раскисления стали.

Содержание серы не более 0,001% ограничивается минимальным количеством в стали неметаллических включений типа MnS, являющихся водородными «ловушками», способствующими зарождению микротрещин и низкой стойкости стали к стресс-коррозии и водородному растрескиванию.

Содержание фосфора не более 0,010% ограничивается с целью уменьшения сегрегационной неоднородности и повышения чистоты межзеренных границ.

Суммарное содержание Cr, Ni и Сu не должно превышать 0,70%. Содержание элементов несколько завышено по сравнению со стандартным значением 0,60% для того, чтобы полнее использовать их положительный эффект.

Углеродный эквивалент Сэ и параметр стойкости против растрескивания при сварке Рcm принято ограничить величиной 0,40% и 0,21% соответственно для получения стали хорошо сваривающейся.

При нагреве непрерывнолитой заготовки до температуры не менее 1190°С происходит полное растворение в стальной матрице микролегирующих добавок, далее, при прокатке они выделяются в виде дисперсных фаз. При нагреве свыше 1230°С наблюдается аномальный рост зерна аустенита.

Температура деформации на черновой стадии прокатки не менее 960°С принята исходя из необходимости максимального измельчения зерна аустенита за счет многократной рекристаллизации. Для обеспечения удовлетворительных результатов испытания падающим грузом с учетом высокой температуры конца прокатки необходимо обеспечить толщину промежуточного подстуживания не менее 5,5 толщин готового листа. При обжатии за проход на черновой стадии прокатки менее 10% вследствие неравномерности деформации по толщине листа формируется неоднородная зеренная структура и наблюдается плохая проработка центральных слоев раската.

Температурный интервал начала и окончания деформации на чистовой стадии прокатки выбирается исходя из необходимости подготовки аустенита к последующему превращению, путем создания деформированных зерен аустенита, содержащих полосы деформации и имеющих высокую плотность дислокаций. Температура начала деформации должна быть ниже температуры остановки рекристаллизации аустенита, а температура окончания - выше температуры γ→α превращения. Для листов толщиной до 16 мм включительно из стали с заявленным составом рациональным температурным интервалом начала чистовой прокатки является 900-930°С, конца - 880±10°С. Для листов толщиной более 16 мм из стали с заявленным составом рациональным температурным интервалом начала чистовой прокатки является 870-900°С, конца - 850±10°С.

Температурный интервал окончания ускоренного охлаждения 430-470°С и скорость охлаждения не менее 20°С/с выбирается исходя из условия получения целевой ферритобейнитной структуры. Более высокая температура конца ускоренного охлаждения, как и меньшая скорость охлаждения, приводит к формированию структуры полигонального феррита, что неблагоприятно с точки зрения стойкости против стресс-коррозии.

Толщина непрерывнолитой заготовки ограничена 250 мм из-за необходимости снижения осевой химической неоднородности. За счет более высокой скорости охлаждения, чем у непрерывнолитой заготовки толщиной 315 мм, в условии отсутствия мягкого обжатия степень развития ликвации снижается, что положительно сказывается на стойкости против водородного растрескивания и стресс-коррозии.

Реализация предложенного технического решения позволяет получить требуемое качество листового проката для сварных труб, стойких к коррозионному растрескиванию, что достигается за счет выбора рациональных температурно-деформационных режимов для определенного химического состава стали. При выходе варьируемых параметров за указанные границы имеют место случаи неполучения стабильно удовлетворительных результатов механических и коррозионных испытаний. В итоге полученные данные подтверждают правильность выбранных значений технологических параметров в рамках предложенного способа производства горячекатаных листов из низколегированной стали для изготовления сварных труб, стойких к коррозионному растрескиванию.

Применение способа поясняется примером его реализации при производстве листов категории прочности от К52 до К56 на толстолистовом стане 5000.

Выплавка стали осуществлялась в кислородном конвертере вместимостью 370 т с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводилось первичное легирование, предварительное раскисление и обработка металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработка металла кальцием и перегрев металла для проведения вакуумирования проводилось на агрегате комплексной доводки стали. Дегазация металла осуществлялась путем его вакуумирования. Разливка производилась на МНЛЗ с защитой металла аргоном от вторичного окисления в слябы сечением 250×1625 мм.

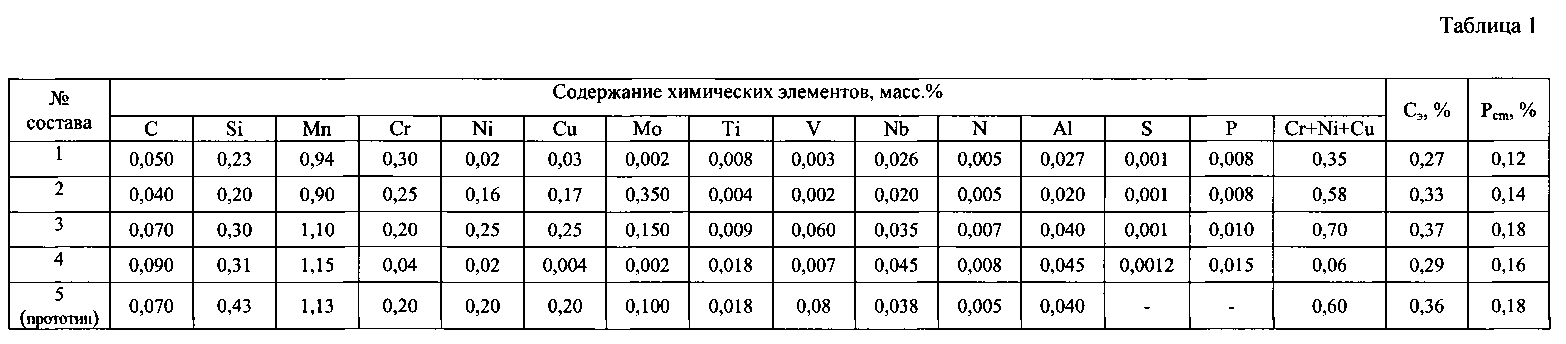

Химический состав стали приведен в таблице 1.

Сталь получена со следующим составом химических элементов, мас.%: С=0,05; Si=0,23; Mn=0,94; Cr=0,30; Ni=0,02; Cu=0,03; Мо=0,002; Ti=0,008; V=0,003; Nb=0,026; N=0,005; Al=0,027; S=0,001; P=0,008; железо и примеси - остальное. Углеродный эквивалент составил Сэ=0,27%, коэффициент трещиностойкости Рcm=0,12%.

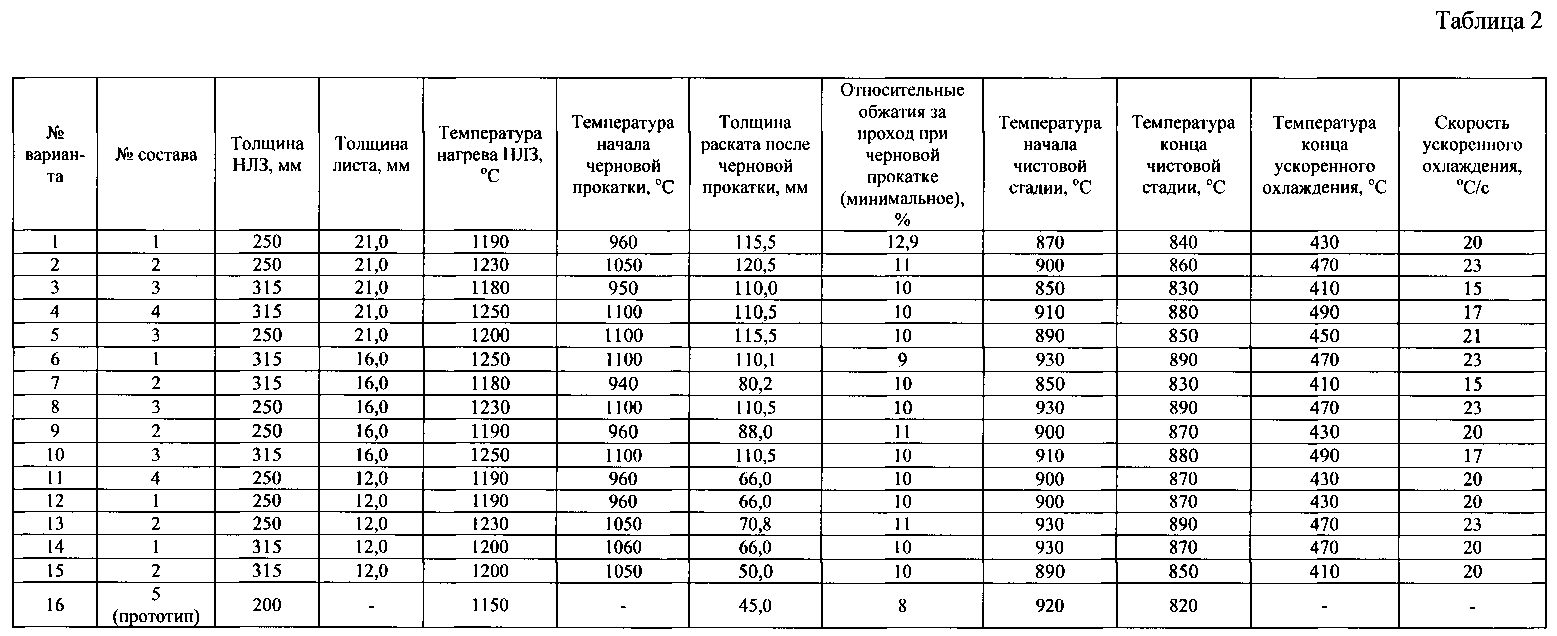

Непрерывнолитые заготовки толщиной 250 мм нагревали до температуры 1190°С в течение 10,5 ч и прокатывали на черновой стадии до толщины подстуживания 115,5 мм, охлаждали на воздухе до температуры 870°С, прокатывали на чистовой стадии до конечной толщины 21,0 мм с окончанием процесса деформации при 840°С. Далее листы охлаждали до температуры 430°С со скоростью 20°С/с. Предварительную деформацию на черновой стадии прокатки начинали при температуре 960°С и проводили с регламентированными обжатиями 12,9-15,0-17,5-20,4%.

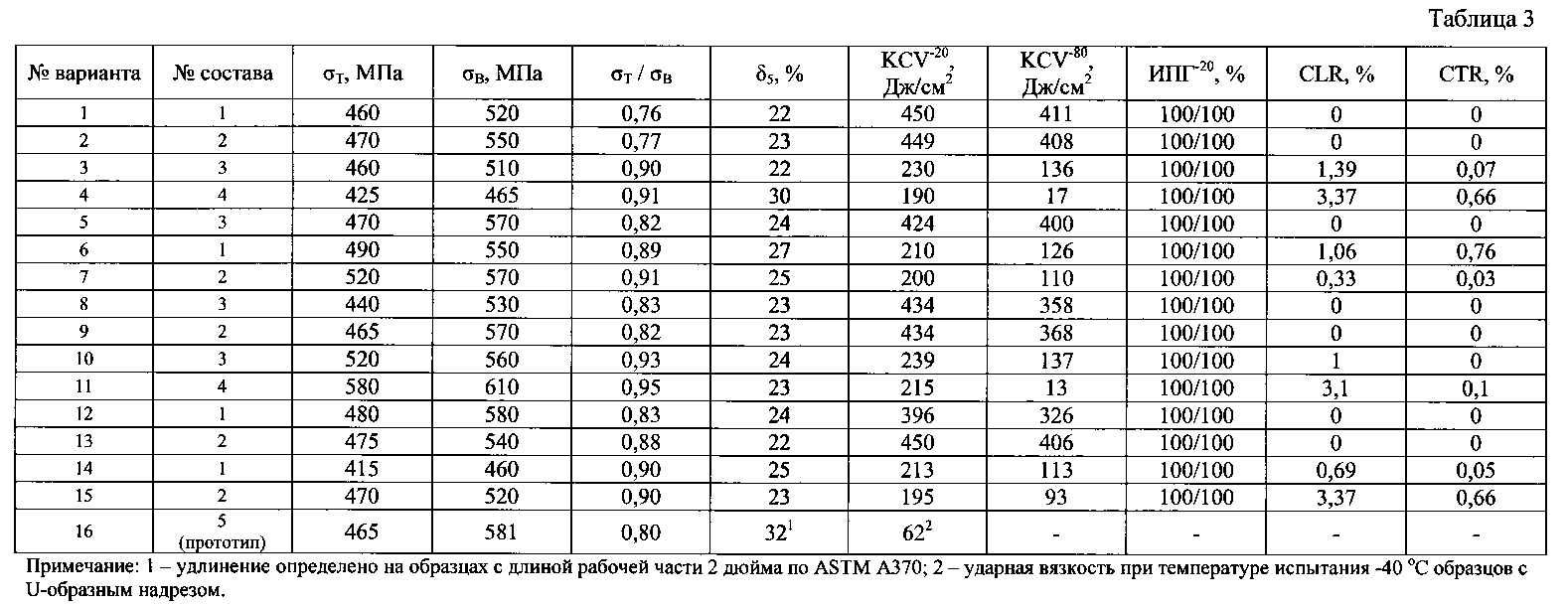

Испытания на статическое растяжение проводили на плоских пятикратных образцах по ГОСТ 1497, изготовленных из проб, отобранных в поперечном направлении относительно направления прокатки. Динамические испытания вертикально падающим грузом проводили на образцах с шевронным надрезом при температуре -20°С по API RP 5L3. Коррозионные испытания на водородную и сероводородную стойкость проводили в соответствии с требованиями NACE ТМ 0284 (раствор А) и NACE ТМ 0177 (метод А).

Варианты реализации предложенного способа и результаты испытаний приведены в таблицах 2 и 3 соответственно.

Результаты испытаний показали, что предлагаемый способ производства стали выбранного химического состава (варианты №1, 5, 8, 9, 12, 13) обеспечивает удовлетворительный уровень механических свойств, определяемых при статических испытаниях образцов на растяжение, повышенную сопротивляемость хрупкому разрушению при отрицательных температурах, а также повышенные показатели стойкости стали в водородных и сероводородных средах. При запредельных значениях предложенных режимов (режимы №№3, 4, 6, 7, 10, 11, 14 и 15) и способе-прототипе (вариант №16) не удается достигнуть требуемого уровня отношения предела текучести к пределу прочности, повышенного уровня хладостойкости и коррозионной стойкости стали.

Таким образом, применение описанного способа прокатки обеспечивает достижение требуемых результатов, а именно получение проката толщиной до 21,0 мм с гарантированным пределом прочности от 510 до 550 МПа для объектов ответственного назначения с повышенными показателями по коррозионной стойкости в водородных и сероводородных средах, а также сопротивляемости хрупкому разрушению при отрицательных температурах.

Технико-экономические преимущества изобретения состоят в том, что использование предложенного способа обеспечивает производство горячекатаных листов из низколегированной стали толщиной до 21,0 мм для электросварных труб с повышенной коррозионной и хладостойкостью, предназначенных для транспортировки природного газа с высоким содержанием кислых газов и возможностью безаварийной эксплуатации при отрицательных температурах.