Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ

Вид РИД

Изобретение

Изобретение относится к области нефтехимии, в частности к способу получения алкилфенольной присадки к смазочным маслам, обладающей моющими, антиокислительными и антикоррозионными свойствами.

Щелочные алкилфенольные присадки, представляющие собой коллоидные дисперсии карбоната металла 2 группы периодической таблицы (чаще всего кальция и магния), стабилизированные бис-алкилфенолятом щелочноземельного металла, являются одним из наиболее перспективных типов щелочных зольных детергентов.

В последнее время наметилась тенденция исключения состава фосфор- и серосодержащих присадок из композиций смазочного масла с целью снижения токсичных веществ в продуктах выброса двигателей внутреннего сгорания (ДВС). Это привело к созданию передового направления в производстве смазочных материалов Low SAPS (низкое содержание сульфатной золы, фосфора и серы). Но при снижении содержания серы и фосфора возникает проблема - использование фосфора и серы определяет производительность и ресурс работы традиционных присадок в маслах. Поэтому существует необходимость создания альтернативных присадок к смазочным маслам, сохраняющим высокий уровень функционирования, при этом отвечающих современным экологическим требованиям.

Известен способ получения модифицированной сверхщелочной алкилфенольной присадки к смазочным маслам, в котором на первой ступени осуществляют взаимодействие (С8-С18-алкилфенола, элементарной серы и оксида или гидроксида кальция в присутствии этиленгликоля при молярном соотношении оксид или гидроксид кальция: этиленгликоль, равном 1:0,2-0,5. Затем на второй ступени в присутствии модифицирующих добавок осуществляют взаимодействие полученного продукта с дополнительным количеством оксида или гидроксида кальция и этиленгликоля при их молярном соотношении, равном 1:0,2-0,6, с последующей обработкой диоксидом углерода при скорости пропускания диоксида углерода, равной 0,02-0,04 моль/мин моль алкилфенола. (Патент РФ №2398814, 2010 г.).

Недостатком данного способа является присутствие в получаемом составе серы, т.е. его недостаточные экологические свойства.

Известны способы получения бессерных присадок ВНИИНП-370 и ВНИИНП-371 - соответственно кальциевых и бариевых солей продуктов конденсации алкилфенолов с формальдегидом. (Кулиев A.M. Химия и технология присадок к маслам и топливам, издание 2 - Л.; «Химия», 1985 г.).

При получении присадки ВНИИНП-370 алкилфенол нейтрализуют водной суспензией гидроксида кальция, после чего нейтральный продукт конденсируют с формальдегидом.

Синтез присадки ВНИИНП-371 осуществляется двумя методами. По первому методу процесс синтеза включает следующие стадии: получение алкилфенолята бария при 120°С и конденсацию алкилфенолята бария с формальдегидом в щелочной среде. Алкилфенолят бария получают при мольном соотношении гидроксид бария:алкил фенол = 1:2. При конденсации применяется 37%-ный раствор формальдегида (мольное соотношение формальдегид:алкилфенолят бария = 2:1); конденсацию проводят при 70-72°С в среде разбавителя - индустриального масла И-12.

Наиболее близким к предлагаемому является второй метод синтеза присадки ВНИИНП-371. По второму методу синтеза алкилфенол сначала подвергают конденсации с формальдегидом, взятым из расчета 1 моль формальдегида на 2 моль алкилфенола. Конденсация протекает в кислой среде, катализатором конденсации является алкилфенолсульфокислота. Затем продукт обрабатывают гидроксидом бария (1 моль гидроксида бария на 1 моль продукта конденсации) в среде масла-разбавителя.

Недостатками описанных выше технологий являются невысокие нейтрализующие, антикоррозионные и антиокислительные свойства получаемых присадок.

Таким образом, задачей настоящего изобретения является разработка способа получения щелочной бессерной алкилфенольной присадки к смазочным маслам, по запасу щелочности не уступающей фенольным присадкам, содержащим серу - со щелочным числом не менее 200 мг КОН/г, обладающей высокими моющими, антиокислительными, а также антикоррозионными свойствами.

Поставленная задача решается способом получения присадки к смазочным маслам путем конденсации алкилфенола с 37%-ным раствором формальдегида в присутствии катализатора, последующей обработки полученного продукта гидроксидом щелочноземельного металла в среде масла-разбавителя, который отличается тем, что в качестве алкилфенола используют C8, С9, С12, С18 алкилфенолы при мольном соотношении алкилфенола к формальдегиду 1:0,6-1,3. Подобранное соотношение позволяет вести процесс конденсации без образования высокомолекулярных продуктов реакции. Процесс проводят в присутствии растворителя, в качестве катализатора используют кислотный или щелочной катализатор.

В качестве гидроксида щелочноземельного металла используют гидроксид кальция.

Также дополнительно осуществляют карбонатацию путем пропускания через полученный продукт диоксида углерода в присутствии промотора.

Причем, в качестве кислотного катализатора используют щавелевую, уксусную, борную кислоты, пара-толуолсульфокислоту.

В качестве щелочного катализатора используют гидроксид кальция, гидроксид аммония, триэтиламин, додециламин.

В качестве промотора используют многоатомный спирт, содержащий от 2 до 3 атомов углерода.

В заявляемом способе используют следующие компоненты:

алкилфенолы C8, С9, С12, C18 - октилфенол, нонилфенол, додецилфенол, октадецилфенол фирмы Shevron (США);

формалин технический по ГОСТ 1625-89 - 37%-ный раствор формальдегида;

в качестве кислотного катализатора можно использовать щавелевую, уксусную, борную кислоты, пара-толуолсульфокислоту;

в качестве щелочного катализатора - гидроксид кальция, гидроксид аммония, триэтиламин, додециламин;

в качестве растворителя используют ароматические или алифатические углеводороды - толуол, ксилол, алифатические парафины, например, гексан и циклоалифатические парафины, например, циклогексан;

гидроксид кальция по ГОСТ 9262-77 - гашеная известь;

в качестве многоатомного спирта, содержащего от 2 до 3 атомов углерода, используют этиленгликоль, пропиленгликоль или их смеси;

в качестве масла-разбавителя используют индустриальное масло И-20А по ГОСТ 20799-88.

Диоксид углерода используют в газообразной форме. Количество диоксида углерода предпочтительно используют от 9 до 15% по массе в расчете на реакционную массу.

Ниже приведены примеры осуществления предлагаемого способа получения присадки.

Пример 1 (соотношение алкилфенол: формальдегид = 1:0,8).

В 1-литровую 4-горлую круглодонную колбу, снабженную мешалкой, терморегулятором, прямым холодильником и стеклянной трубкой для пропускания диоксида углерода, загружают 38,4 г (0,47 моль) 37%-ного раствора формальдегида, 1,9 г уксусной кислоты (катализатора), 155,1 г додецилфенола (0,59 моль) и 209,5 г толуола, быстро нагревают при перемешивании до 85°С, затем медленно поднимают температуру до 110°С со скоростью 0,2°С/мин. После добавляют 151 г масла И-20А, к полученному продукту конденсации добавляют 79,1 г гидроксида кальция (1,07 моль) и 31 г этиленгликоля (0,5 моль). Далее через реакционную смесь продувают диоксид углерода при скорости потока 0,28 г/мин в течение 90-120 минут.

Пример 2 (соотношение алкилфенол:формальдегид = 1:0,6).

В 1-литровую 4-горлую круглодонную колбу, снабженную мешалкой, терморегулятором, прямым холодильником и стеклянной трубкой для пропускания диоксида углерода, загружают 27,8 г (0,34 моль) 37%-ного раствора формальдегида, 1,1 г гидроксида кальция (катализатора), 197,7 г октадецилфенола (0,57 моль) и 151,7 г толуола, быстро нагревают при перемешивании до 85°С, затем медленно поднимают температуру до 110°С со скоростью 0,2°С/мин. После добавляют 177,4 г масла И-20А, к полученному продукту конденсации добавляют 74,3 г гидроксида кальция (1 моль), повышают температуру до 130°С и загружают 30,5 г пропиленгликоля (0,4 моль). Далее через реакционную смесь продувают диоксид углерода при скорости потока 0,33 г/мин в течение 90-120 минут.

Пример 3 (соотношение алкилфенол:формальдегид = 1:1,2).

В 1-литровую 4-горлую круглодонную колбу, снабженную мешалкой, терморегулятором, прямым холодильником и стеклянной трубкой для пропускания диоксида углерода, загружают 40,3 г (0,5 моль) 37%-ного раствора формальдегида, 1,84 г гидроксида аммония (катализатора), 143,4 г октадецилфенола (0,41 моль) и 186,5 г толуола, быстро нагревают при перемешивании до 85°С, затем медленно поднимают температуру до 110°С со скоростью 0,2°С/мин. После добавляют 154,4 г масла И-20А, к полученному продукту конденсации добавляют 84,6 г гидроксида кальция (1,14 моль), повышают температуру до 130°С и загружают 42,4 г пропиленгликоля (0,56 моль). Далее через реакционную смесь продувают диоксид углерода при скорости потока 0,27 г/мин в течение 90-120 минут.

Пример 4 (соотношение алкилфенол:формальдегид = 1:1,3).

В 1-литровую 4-горлую круглодонную колбу, снабженную мешалкой, терморегулятором, прямым холодильником и стеклянной трубкой для пропускания диоксида углерода, загружают 58,2 г (0,72 моль) 37%-ного раствора формальдегида, 1,8 г додециламина (катализатора), 121,8 г нонилфенола (0,55 моль) и 266,7 г толуола, быстро нагревают при перемешивании до 85°С, затем медленно поднимают температуру до 110°С со скоростью 0,2°С/мин. После добавляют 124,7 г масла И-20А, к полученному продукту конденсации добавляют 64,7 г гидроксида кальция (0,87 моль), повышают температуру до 130°С и загружают 26,5 г этиленгликоля (0,43 моль). Далее через реакционную смесь продувают диоксид углерода при скорости потока 0,39 г/мин в течение 90-120 минут.

Пример 5 (соотношение алкилфенол:формальдегид = 1:1,1).

В 1-литровую 4-горлую круглодонную колбу, снабженную мешалкой, терморегулятором, прямым холодильником и стеклянной трубкой для пропускания диоксида углерода, загружают 54,2 г (0,67 моль) 37%-ного раствора формальдегида, 1,9 г триэтиламина (катализатора), 133,7 г нонилфенола (0,6 моль) и 253,7 г толуола, быстро нагревают при перемешивании до 85°С, затем медленно поднимают температуру до 110°С со скоростью 0,2°С/мин. После добавляют 128,1 г масла И-20А, к полученному продукту конденсации добавляют 66,1 г гидроксида кальция (0,9 моль), повышают температуру до 130°С и загружают 27,1 г этиленгликоля (0,44 моль). Далее через реакционную смесь продувают диоксид углерода при скорости потока 0,3 г/мин в течение 90-120 минут.

Пример 6 (соотношение алкилфенол:формальдегид = 1:1).

В 1-литровую 4-горлую круглодонную колбу, снабженную мешалкой, терморегулятором, прямым холодильником и стеклянной трубкой для пропускания диоксида углерода, загружают 50 г (0,6 моль) 37%-ного раствора формальдегида, 1,8 г пара-толуолсульфокислоты (катализатора), 126,8 г октилфенола (0,6 моль) и 272,7 г ксилола, быстро нагревают при перемешивании до 97-100°С, затем медленно поднимают температуру до 140°С со скоростью 0,3°С/мин. После добавляют 127 г масла И-20А, к полученному продукту конденсации добавляют 62,7 г гидроксида кальция (0,85 моль), повышают температуру до 130°С, загружают 11,54 г этиленгликоля (0,19 моль) и 14,16 г пропиленгликоля (0,19 моль). Далее при повышении температуры до 160°С через реакционную смесь продувают диоксид углерода при скорости потока 0,28 г/мин в течение 90-120 минут.

Пример 7 (соотношение алкилфенол:формальдегид = 1:0,9).

В 1-литровую 4-горлую круглодонную колбу, снабженную мешалкой, терморегулятором, прямым холодильником и стеклянной трубкой для пропускания диоксида углерода, загружают 47,4 г (0,58 моль) 37%-ного раствора формальдегида, 1,8 г щавелевой кислоты (катализатора), 133,6 г октилфенола (0,65 моль) и 258,6 г ксилола, быстро нагревают при перемешивании до 97-100°С, затем медленно поднимают температуру до 140°С со скоростью 0,3°С/мин. После добавляют 130,4 г масла И-20А, к полученному продукту конденсации добавляют 66 г гидроксида кальция (0,9 моль), повышают температуру до 130°С, загружают 12,17 г этиленгликоля (0,2 моль) и 14,93 г пропиленгликоля (0,2 моль). Далее при повышении температуры до 160°С через реакционную смесь продувают диоксид углерода при скорости потока 0,29 г/мин в течение 90-120 минут.

Пример 8 (соотношение алкилфенол:формальдегид = 1:0,7).

В 1-литровую 4-горлую круглодонную колбу, снабженную мешалкой, терморегулятором, прямым холодильником и стеклянной трубкой для пропускания диоксида углерода, загружают 24,3 г (0,3 моль) 37%-ного раствора формальдегида, 1,4 г борной кислоты (катализатора), 119,4 г додецилфенола (0,455 моль) и 225 г гексана, быстро нагревают при перемешивании до 60°С, затем медленно поднимают температуру до 70°С со скоростью 0,1°С/мин. После добавляют 115,3 г масла И-20А, к полученному продукту конденсации добавляют 59 г гидроксида кальция (0,8 моль), повышают температуру до 130°С и загружают 24,2 г пропиленгликоля (0,3 моль). Далее через реакционную смесь продувают диоксид углерода при скорости потока 0,3 г/мин в течение 90-120 минут.

Пример 9 (соотношение алкилфенол:формальдегид = 1:1,25).

В 1-литровую 4-горлую круглодонную колбу, снабженную мешалкой, терморегулятором, прямым холодильником и стеклянной трубкой для пропускания диоксида углерода, загружают 44,6 г (0,55 моль) 37%-ного раствора формальдегида, 1,4 г додециламина (катализатора), 97,1 г нонилфенола (0,44 моль) и 305,5 г циклогексана, быстро нагревают при перемешивании до 68°С, затем медленно поднимают температуру до 83°С со скоростью 0,17°С/мин. После добавляют 100,1 г масла И-20А, к полученному продукту конденсации добавляют 57,3 г гидроксида кальция (0,77 моль), повышают температуру до 130°С и загружают 10,56 г этиленгликоля (0,17 моль) и 12,94 г пропиленгликоля (0,17 моль). Далее через реакционную смесь продувают диоксид углерода при скорости потока 0,25 г/мин в течение 90-120 минут.

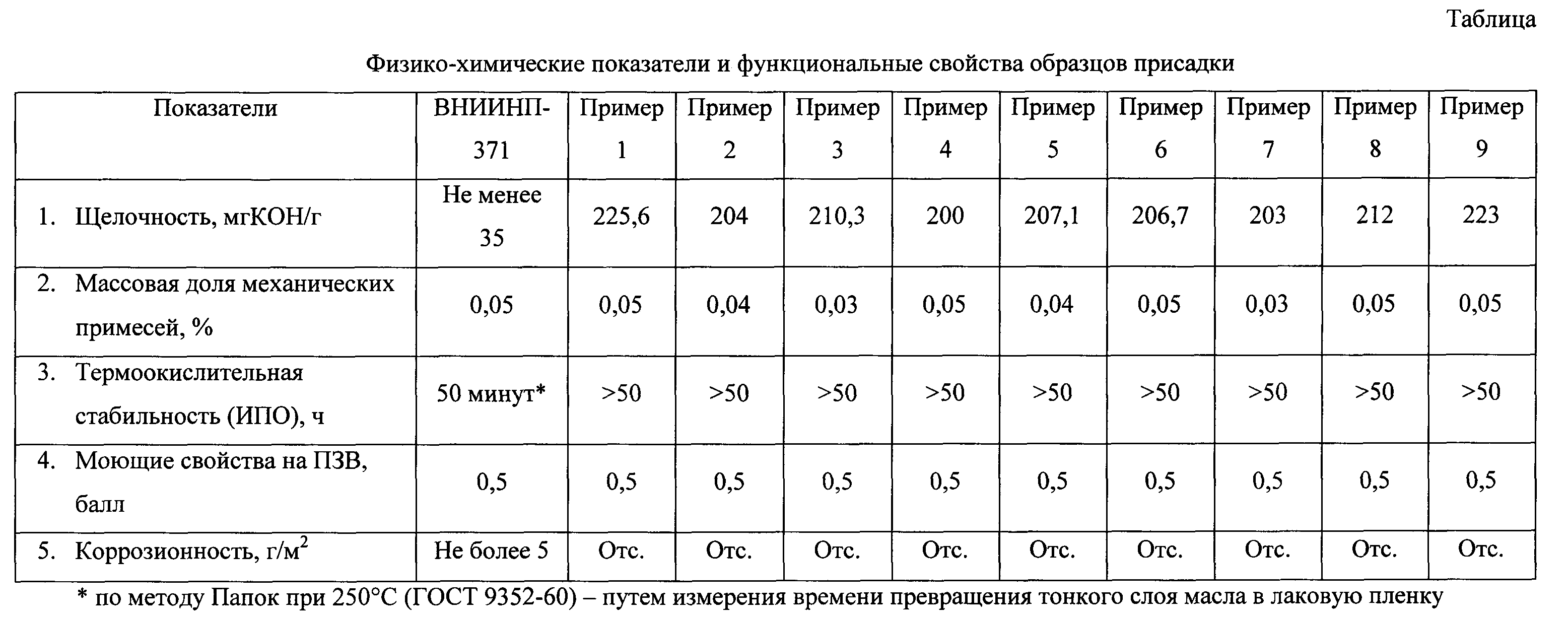

Полученные образцы присадки испытывали в масле М-10ДМ.

Щелочное число оценивали по ГОСТ 1132-96, массовую долю механических примесей - по ГОСТ 6370-83.

Термоокислительную стабильность определяли по индукционному времени осадкообразования (ИПО) - максимальному времени окисления (при 200°С в приборе ДК-НАМИ), в течение которого массовая доля образующегося осадка в окисленном масле превышает 0,5% (ГОСТ 11063-77).

Моющие свойства масла с присадкой оценивали по степени загрязнения поршня (от 0 до 4-х баллов) на установке ПЗВ по ГОСТ 5727-53.

Коррозионность определяли по ГОСТ 20502-75.

Физико-химические показатели и функциональные свойства полученных образцов представлены в таблице. Результаты оценки качества присадок подтверждают, что разработанный способ позволяет получать бессернистую алкилфенольную присадку со щелочным числом не менее 200 мг КОН/г, обладающую высокими моющими, антиокислительными и антикоррозионными свойствами.

Таким образом, предлагаемый способ позволит получать алкилфенольную присадку по технологии Low SAPS (т.е. масел с низким уровнем или отсутствием сульфатной зольности, фосфора и серы) с улучшенными экологическими характеристиками.