Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛИГОЦИКЛОПЕНТАДИЕНА И ВОЛЛАСТОНИТА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ

Вид РИД

Изобретение

Изобретение относится к химии высокомолекулярных соединений, а именно к полимерным композиционным материалам с повышенными требованиями к физико-механическим свойствам, в частности для производства конструкционных изделий.

Известен способ получения композиционных материалов из полидициклопентадиена с использованием стеклоткани, обработанной замасливателями на основе кремнийорганических соединений. Метатезисная полимеризация осуществляется с использованием рутениевых катализаторов первого поколения. (Патент США №6436476).

Недостатком данного способа является применение малоэффективных рутениевых катализаторов первого поколения, приводящих к получению низкокачественных продуктов.

Известен способ получения композиционных материалов из полидициклопентадиена с использованием стеклоткани, обработанной кремнийорганическим замасливателем. Для полимеризации используется катализатор Граббса второго поколения, обладающий высокой скоростью активации. (Международная публикация № WO 2004009507).

Недостатком способа является использование дорогостоящего катализатора Граббса второго поколения, высокая скорость активации которого существенно снижает временной интервал использования полимеризационной смеси. При производстве крупных изделий с армированием и наполнителями возможно возникновение дефектов: пузырей, непропитанных областей и трещин.

Известен способ производства композиционных материалов с использованием термоактивируемых катализаторов (Патент РФ №2465286).

Недостатком данного метода является использование полимерного связующего с низкой прочностью и термостойкостью, не обладающего хорошей адгезией к наполнителю, из-за чего ухудшаются эксплуатационные характеристики изделий. Несмотря на наличие армирующих наполнителей, материал обладает низким модулем упругости 2,2 ГПа. Температура стеклования материала даже в лучших его модификациях не превышает 163°С.

Известен способ получения композиционных материалов путем введения в полиэфирную смолу волластонита (Химия в интересах устойчивого развития, №13, 2005 г., стр. 839-841).

Недостатками известной технологии и получаемых материалов выступают низкие физико-механические свойства, обусловленные сочетанием силикатного наполнителя и полиэфирной смолы.

Задачей данного изобретения является получение материала с наполнителем, обладающего повышенной прочностью и термической стойкостью и износостойкостью.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в повышении конструкционных характеристик материала, обеспечивающего прочность на сжатие не менее 130 МПа, прочность при изгибе не менее 60 МПа, прочность при растяжении не менее 50 МПа, ударную вязкость по Изоду без надреза не менее 6 кДж/м2, при температуре стеклования не менее 200°С. При этом исходная литьевая смесь обладает высокой текучестью и не расслаивается в процессе отверждения.

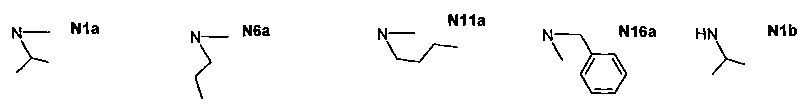

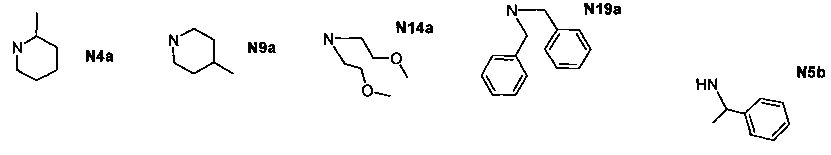

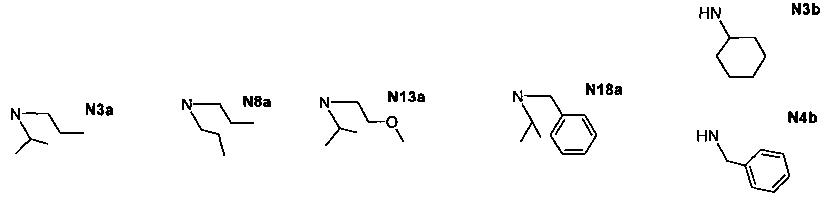

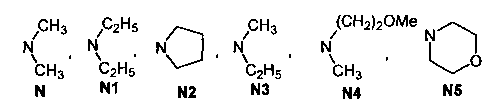

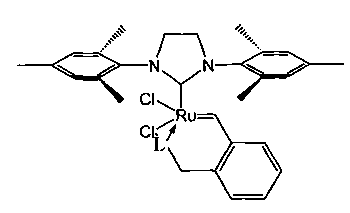

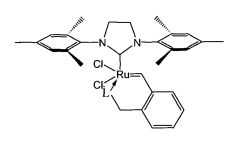

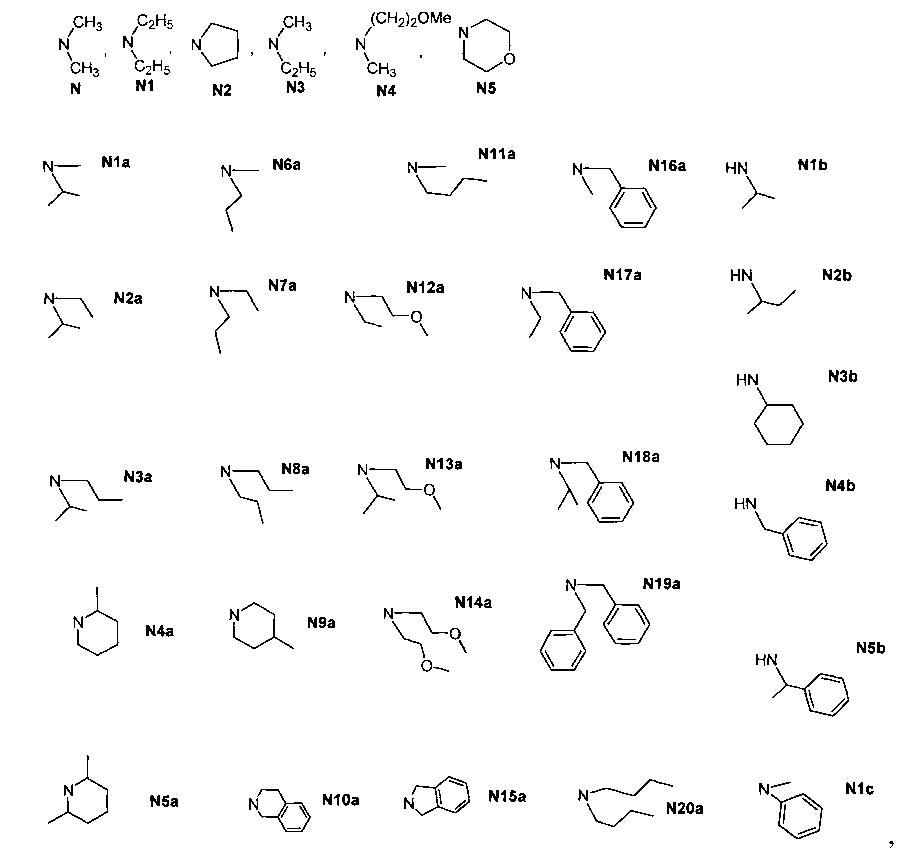

Технический результат достигается тем, что способ получения композиционного материала на основе полиолигоциклопентадиена и волластонита включает получение жидкой композиции из волластонита и олигоциклопентадиенов путем последовательно выполняемых операций обработки волластонита раствором силанового аппрета, выбранным из группы: винилтриметоксисилан (Si1), винил-трис(2-метоксиэтокси)силан (Si2), 3-метакрилоксипропилтриметоксисилан (Si3), 3-аминопропилтриэтоксисилан (Si4), 3-тиопропилтриалкоксисилан (Si5), 5-триалкоксисилил-2-норборнен (Si6), N-[3-(триметоксисилил)пропил]-N′-(4-винилбензил)этилендиамина гидрохлорид (Si7), сушки в вакууме при 90-110°С, измельчения и просеивания частиц волластонита, характеризующихся отношением длины частиц к толщине в пределах 3…25:1, смешивания полученных частиц с дициклопентадиеном, нагрева смеси до температуры 155-210°С, ее выдержки при данной температуре в течение 15-360 мин и охлаждения до комнатной температуры, предварительное смешивание следующих компонентов: по крайней мере один из полимерных стабилизаторов, выбранных из группы: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан (1010), 2,6-ди-трет-бутил-4-(диметиламино)фенол (703), 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол (330), трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат (14), 3,5-ди-трет-бутил-4-гидроксианизол (354), 4,4′-метиленбис(2,6-ди-трет-бутилфенол) (702), дифениламин (ДФА), пара-ди-трет-бутилфенилендиамин (5057), N,N′-дифенил-1,4-фенилендиамин (ДППД), трис(2,4-ди-трет-бутилфенил)фосфит (168), трис(нонилфенил)фосфит (ТНРР), бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат (770), бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат (123), бис(1-метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат (292), 2-трет-бутил-6-(5-хлор-2Н-бензотриазол-2-ил)-4-метилфенол (327), 2-(2Н-бензотриазол-2-ил)-4,6-бис(1-метил-1-фенил)фенол (234), по крайней мере один из радикальных инициаторов, выбранных из группы: ди-трет-бутилпероксид (Б), дикумилпероксид (БЦ-ФФ), 2,3-диметил-2,3-дифенил-бутан (30), трифенилметан (ТФМ), по крайней мере один из метакрилатов, выбранных из группы: аллилметакрилат (АлМАК), глицидилметакрилат (ГМА), этилендиметакрилат (ДМЭГ), диэтиленгликольдиметакрилат (ДГДМА), бутиленгликольдиметакрилат (БГДМА), 2-гидроксиэтилметакрилат (ГЭМА), 2-гидроксипропилметакрилат (ГПМА), трициклодекандиметанолдиметакрилат (ТЦДДМА), этоксилированный бисфенол А диметакрилат (E2BADMA), триметилолпропантриметакрилат (ТМПТМА) и катализатор, в качестве которого используют соединение общей формулы:

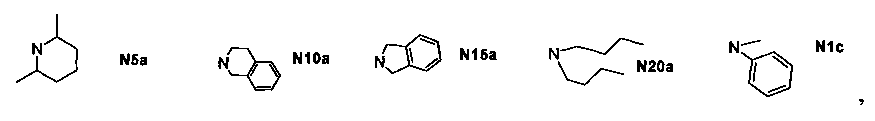

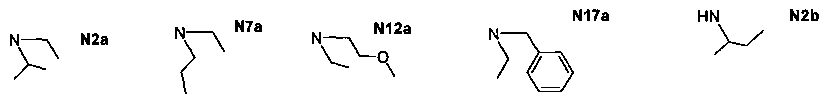

где заместитель L выбран из группы:

объединение перемешиванием полученной смеси компонентов с композицией волластонита и олигоциклопентадиенов, при этом компоненты объединенной смеси находятся в следующих количествах, масс. %:

|

нагрев объединенной смеси до температуры 50-320°С и выдержку при данной температуре в течение 1-360 мин.

Данные признаки способа характеризуют получаемый композиционный материал.

Указанные отличительные признаки существенны.

Материал с наполнителем на основе волластонита, прошедшего специальную обработку поверхности и метатезис-радикально сшитой смеси олигоциклопентадиенов и метакрилатов, полученной с использованием одновременно катализаторов метатезиса и радикальных инициаторов, имеет существенно большую температуру стеклования, которая находится в интервале 190-340°С, и лучшие механические характеристики по сравнению с полидициклопентадиеном, имеющим температуру стеклования не выше 130°С. Для ряда образцов температура стеклования превышает 350°С и не может быть определена, поскольку приближается к температуре начала деструкции полимера. Прочность при сжатии возрастает до 150 МПа. Уменьшается значение коэффициента линейного термического расширения. Крайне важным свойством является стойкость к органическим растворителям и для некоторых образцов полиолигоциклопентадиена с волластонитом и метакрилатами процент набухания в толуоле не превышает 3% после выдержки в течение месяца. По сравнению с материалами на основе полидициклопентадиена предлагаемый материал обладает большей прочностью при растяжении и сжатии при высоких температурах, что особенно важно при производстве, в частности, проппантов.

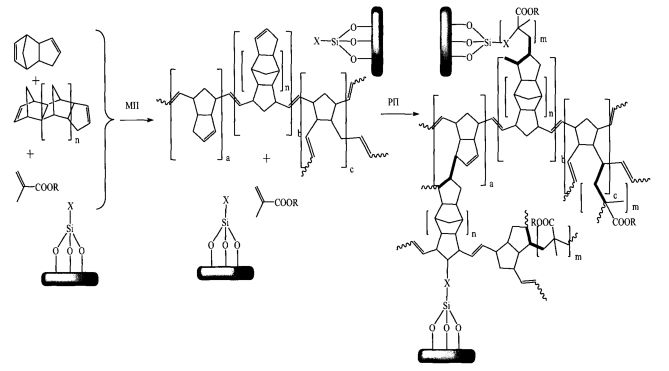

Получение композиционного материала с наполнителем на основе волластонита и полимерной матрицей виде метатезис-радикально сшитой смеси олигомеров циклопентадиена (ЦП) и метакрилатов осуществляют следующим образом.

Подготавливают волластонит путем обработки раствором силанового аппрета с последующей сушкой в вакууме при 90-110°С. Измельчают и просеивают обработанный волластонит для получения частиц, характеризующихся отношением длины к толщине в пределах 3…25:1. Получают жидкую композицию олигоциклопентадиенов и волластонита путем смешивания полученных частиц с дициклопентадиеном, нагрева смеси до температуры 155-210°С, ее выдержки при данной температуре в течение 15-360 мин и охлаждения до комнатной температуры. В процессе олигомеризации дициклопентадиена происходит частичное образование химических связей между силановым аппретом и олигоциклопентадиенами. Отдельно смешивают полимерные стабилизаторы, радикальные инициаторы, метакрилаты и катализатор, а затем перемешиванием объединяют смесь данных компонентов и композицию олигоциклопентадиенов с волластонитом.

Получают следующий состав, масс. %:

|

Указанный состав нагревают до температуры 50-320°С и выдерживают при данной температуре в течение 1-360 мин, после чего охлаждают до комнатной температуры. Происходит метатезисная (МП) и радикальная (РП) сшивка смеси олигоциклопентадиенов с метакриловыми эфирами и поверхностью волластонита по следующей схеме:

В результате получают композиционный материал, характеризуемый следующими показателями:

Температура стеклования (Tg):

- А более 250°С

- Б от 201 до 250°С

- В от 170 до 200°С

- Г менее 170°

Прочность при сжатии, МПа:

- А более 150

- Б от 140 до 149

- В от 130 до 139

- Г менее 129

Прочность при растяжении, МПа:

- А более 60

- Б от 50 до 60

- В от 40 до 49

- Г менее 39

Прочность при изгибе, МПа:

- А более 100

- Б от 80 до 99

- В от 60 до 79

- Г менее 60

Ударная вязкость по Изоду без надреза, кДж/м2:

- А более 20

- Б от 15 до 20

- В от 6 до 15

- Г менее 6

Способ иллюстрируют следующие примеры:

Пример 1

Волластонит марки Миволл-30-96 с размером частиц 30 мкм, отношением длины к толщине 4:1 и удельной плотностью 1100 г/л обрабатывают раствором силанового аппрета Si1, высушивают в вакууме при 90-110°С, измельчают и просеивают.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 40% масс. Смесь нагревают в автоклаве до 170°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 702 (0,22% масс.), 168 (0,44% масс.), 770 (0,222% масс.), смешивают с радикальными инициаторами Б (1,20% масс.), 30 (1,20% масс.), метакрилатом ДМЭГ (0,60% масс.) и катализатором N4b (0,0054% масс.) при 25°С. Данную смесь перемешивают 10 мин., после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 260°С и выдерживают при данной температуре в течение 40 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (Б), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 2

Волластонит марки FW325 обрабатывают по примеру 1 и получают частицы с размером 12,5 мкм, отношением длины к толщине 3:1 и удельной плотностью 800 г/л обрабатывают силановым аппретом Si1.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 70% масс. Смесь нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 160 мин. и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 702 (0,12% масс.), 168 (0,12% масс.), 770 (0,12% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,5% масс.), метакрилатом ТЦДДМА (1,20% масс.) и ТМПТМА (0,90% масс.) и катализатором N9a (0,007% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 200°С и выдерживают при данной температуре в течение 60 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 3

Подготовленный аналогично Примеру 1 волластонит марки Norwoll 7 с размером частиц 8,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 300 г/л обрабатывают силановыми аппретами Si1 и Si3.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 45% масс. Смесь нагревают в автоклаве до 190°С, выдерживают при заданной температуре в течение 50 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,55% масс.), 168 (0,28% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,83% масс.), 30 (0,50% масс.), метакрилатом ДМЭГ (0,3% масс.) и катализатором N6a (0,0033% масс.) при 30°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 250°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (А), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (А).

Пример 4

Подготовленный по Примеру 1 волластонит марки FW325 с размером частиц 12,5 мкм, отношением длины к толщине 3:1 и удельной плотностью 800 г/л обрабатывают силановым аппретом Si1.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 50% масс. Смесь нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,10% масс.), ТНРР (0,25% масс.), 770 (0,25% масс.), смешивают с радикальными инициаторами Б (0,50% масс.), метакрилатом ГЭМА (3,00% масс.) и ГМА (0,50% масс.) и катализатором N8a (0,0048% масс.) при 35°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 200°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 5

Подготовленный аналогично Примеру 1 волластонит марки Norwoll 7 с размером частиц 8,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 300 г/л обрабатывают силановым аппретом Si2.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 50% масс. Смесь нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 280 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,75% масс.), 168 (0,50% масс.), 770 (0,75% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,50% масс.), 30 (0,50% масс.), метакрилатом ТМПТМА (0,5% масс.) и катализатором N1c (0,0055% масс.) при 30°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 260°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (А), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (А), ударная вязкость (Б).

Пример 6

Подготовленный аналогично Примеру 1 волластонит марки Wicroll 10 с размером частиц 4,5 мкм, отношением длины к толщине 16:1 и удельной плотностью 350 г/л обрабатывают силановым аппретом Si3.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 40% масс. Смесь нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 702 (0,24% масс.) смешивают с радикальными инициаторами Б (0,90% масс.), 30 (1,50% масс.), метакрилатом ДМЭГ (12,00% масс.) и катализатором N1a (0,0015% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 270°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (А), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 7

Подготовленный по Примеру 1 волластонит марки FW325 с размером частиц 12,5 мкм, отношением длины к толщине 3:1 и удельной плотностью 800 г/л обрабатывают силановым аппретом Si4.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 70% масс. Смесь нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 120 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 702 (0,12% масс.), 168 (0,06% масс.), 770 (0,5% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,30% масс.), метакрилатом ДМЭГ (0,30% масс.) и ГМА (0,30% масс.) и катализатором N2a (0,0050% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 170°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствам: Tg (В), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 8

Подготовленный по Примеру 1 волластонит марки Norwoll 7 с размером частиц 8,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 300 г/л обрабатывают силановыми аппретами Si3 и Si5.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 67% масс. Смесь нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,15% масс.), 168 (0,15% масс.), 292 (0,1485% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,17% масс.), метакрилатом E2BADMA (0,33% масс.) и ТМПТМА (0,50% масс.) и катализатором N19a (0,0082% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 200°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 9

Подготовленный по Примеру 1 волластонит марки Миволл-30-96 с размером частиц 30 мкм, отношением длины к толщине 4:1 и удельной плотностью 1100 г/л обрабатывают силановым аппретом Si1.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 70% масс. Смесь нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 702 (0,15% масс.), 168 (0,15% масс.), 123 (0,15% масс.) смешивают с радикальными инициаторами Б (0,30% масс.), метакрилатом БГДМА (0,90% масс.) и катализатором N5 (0,0037% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 180°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 10

Подготовленный по Примеру 1 волластонит марки Wicroll 10 с размером частиц 4,5 мкм, отношением длины к толщине 16:1 и удельной плотностью 350 г/л обрабатывают силановыми аппретами Si3 и Si7.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 50% масс. Смесь нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 330 (0,20% масс.), 168 (0,40% масс.), 770 (0,2% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,50% масс.), 30 (1,50% масс.), метакрилатом ДМЭГ (1,25% масс.) и E2BADMA (0,50% масс.) и катализатором N4 (0,0078% масс.) при 30°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 260°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (А), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (А), ударная вязкость (А).

Пример 11

Подготовленный по Примеру 1 волластонит марки Norwoll 7 с размером частиц 8,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 300 г/л обрабатывают силановым аппретом Si6.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 67% масс. Смесь нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 300 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,1% масс.), ДППД (0,1% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,66% масс.), 30 (0,50% масс.), метакрилатом ДМЭГ (0,66% масс.) и БГДМА (0,99% масс.) и катализатором N17a (0,0028% масс.) при 15°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 255°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (Б), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 12

Подготовленный по Примеру 1 волластонит марки FW325 с размером частиц 12,5 мкм, отношением длины к толщине 3:1 и удельной плотностью 800 г/л обрабатывают силановым аппретом Si5.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 65% масс. Смесь нагревают в автоклаве до 180°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 14 (0,12% масс.), 168 (0,07% масс.), 770 (0,175% масс.) смешивают с радикальными инициаторами Б (0,04% масс.), 30 (0,53% масс.), метакрилатом ТМПТМА (0,42% масс.) и катализатором N4a (0,0044% масс.) при 0°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 265°С и выдерживают при данной температуре в течение 60 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (А), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (В), ударная вязкость (В).

Пример 13

Подготовленный по Примеру 1 волластонит марки Миволл-30-96 с размером частиц 15 мкм, отношением длины к толщине 4:1 и удельной плотностью 1100 г/л обрабатывают силановыми аппретами Si2 и Si7.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 80% масс. Смесь нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 300 мин. и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 702 (0,09% масс.), 168 (0,09% масс.) смешивают с радикальными инициаторами Б (0,20% масс.), метакрилатом БГДМА (0,50% масс.) и катализатором N14a (0,0018% масс.) при 30°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 200°С, и выдерживают при данной температуре в течение 120 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (В), ударная вязкость (В).

Пример 14

Подготовленный аналогично Примеру 1 волластонит марки Миволл-03-97 с размером частиц 3 мкм, отношением длины к толщине 10:1 и удельной плотностью 450 г/л обрабатывают силановым аппретом Si 2.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 60% масс. Смесь нагревают в автоклаве до 175°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,14% масс.), 168 (0,29% масс.), 770 (0,18% масс.) смешивают с радикальными инициаторами Б (0,40% масс.), метакрилатом ДГДМА (1,00% масс.) и E2BADMA (0,20% масс.) и катализатором N1 (0,0038% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 220°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (Б), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (Б), ударная вязкость (Б).

Пример 15

Подготовленный аналогично Примеру 1 волластонит марки FW325 с размером частиц 12,5 мкм, отношением длины к толщине 3:1 и удельной плотностью 800 г/л обрабатывают силановым аппретом Si 3.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 70% масс. Смесь нагревают в автоклаве до 220°С, выдерживают при заданной температуре в течение 15 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы ДФА (0,14% масс.), 168 (0,14% масс.), 234 (0% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,30% масс.), метакрилатом ДМЭГ (0,15% масс.) и катализатором N5a (0,0039% масс.) при 10°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 200°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (Б), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 16

Подготовленный аналогично Примеру 1 волластонит марки Norwoll 7 с размером частиц 8,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 300 г/л обрабатывают силановым аппретом Si 5.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 60% масс. Смесь нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 240 мин. и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 354 (0,18% масс.), 770 (0,18% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,40% масс.), метакрилатом ДМЭГ (0,40% масс.) и ТМПТМА (0,50% масс.) и катализатором N2b (0,0028% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 150°С и выдерживают при данной температуре в течение 20 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (Б), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 17

Подготовленный аналогично Примеру 1 волластонит марки Wicroll 10 с размером частиц 4,5 мкм, отношением длины к толщине 16:1 и удельной плотностью 350 г/л обрабатывают силановым аппретом Si 1.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 40% масс. Смесь нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 300 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,24% масс.), 168 (0,48% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,30% масс.), 30 (0,50% масс.), метакрилатом БГДМА (10,80% масс.) и катализатором N7a (0,0035% масс.) при 45°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 275°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (А), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 18

Подготовленный аналогично Примеру 1 волластонит марки Миволл-30-96 с размером частиц 30 мкм, отношением длины к толщине 4:1 и удельной плотностью 1100 г/л обрабатывают силановым аппретом Si 3.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 70% масс. Смесь нагревают в автоклаве до 200°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 330 (0,06% масс.), 168 (0,12% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,15% масс.), метакрилатом ГМА (0,24% масс.) и ГПМА (1,50% масс.) и катализатором N (0,0027% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 170°С и выдерживают при данной температуре в течение 240 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 19

Подготовленный аналогично Примеру 1 волластонит марки Norwoll 7 с размером частиц 8,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 300 г/л обрабатывают силановым аппретом Si1.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 45% масс. Смесь нагревают в автоклаве до 165°С, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,28% масс.), 168 (0,28% масс.), 770 (0,56% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,28% масс.), метакрилатом ДМЭГ (1,10 % масс.) и катализатором N3a (0,0155% масс.) при 30°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 200°С и выдерживают при данной температуре в течение 60 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами:Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 20

Подготовленный аналогично Примеру 1 волластонит марки Wicroll 10 с размером частиц 4,5 мкм, отношением длины к толщине 16:1 и удельной плотностью 350 г/л обрабатывают силановым аппретом Si5.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 50% масс. Смесь нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,19% масс.), 168 (0,05% масс.), 292 (0,235% масс.) смешивают с радикальными инициаторами Б (0,50% масс.), метакрилатом E2BADMA (0,75% масс.) и катализатором N18a (0,0068% масс.) при 10°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 200°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 21

Подготовленный по Примеру 1 волластонит марки FW 635 с размером частиц 3,5 мкм, отношением длины к толщине 3:1 и удельной плотностью 470 г/л обрабатывают силановым аппретом Si2.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит в количестве 65% масс. Смесь нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 160 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,04% масс.), ТНРР (0,04% масс.), 123 (0,1% масс.) смешивают с радикальными инициаторами Б (0,05% масс.), метакрилатом ТМПТМА (0,88% масс.) и катализатором N13a (0,0037% масс.) при 50°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 200°С и выдерживают при данной температуре в течение 360 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (Б), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (Б).

Пример 22

Подготовленный аналогично Примеру 1 волластонит марки Norwoll 5 с размером частиц 4,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 260 г/л обрабатывают силановым аппретом Si1.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 30% масс. Смесь нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 330 (0,35% масс.), 168 (0,35% масс.), 770 (0,35% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,70% масс.), 30 (0,50% масс.), метакрилатом ТЦДДМА (1,40% масс.) и E2BADMA (3,50% масс.) и катализатором N1b (0,0044% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 250°С и выдерживают при данной температуре в течение 45 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (Б), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 23

Подготовленный аналогично Примеру 1 волластонит марки Wicroll 10 с размером частиц 4,5 мкм, отношением длины к толщине 16:1 и удельной плотностью 350 г/л обрабатывают силановым аппретом Si7.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 40% масс. Смесь нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,12% масс.), 168 (0,30% масс.), 770 (0,3% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,60% масс.), метакрилатом ГМА (15,00% масс.) и ДМЭГ (3,00% масс.) и катализатором N15a (0,0044% масс.) при 30°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 250°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (Б), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (Б), ударная вязкость (А).

Пример 24

Подготовленный аналогично Примеру 1 волластонит марки Norwoll 7 с размером частиц 8,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 300 г/л обрабатывают силановым аппретом Si3.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 70% масс. Смесь нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 702 (0,06% масс.), 327 (0,15% масс.) смешивают с радикальными инициаторами Б (0,05% масс.), 30 (0,50% масс.), метакрилатом БГДМА (0,66% масс.) и ГПМА (0,50% масс.) и катализатором N20a (0,0015% масс.) при 20°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 340°С и выдерживают при данной температуре в течение 10 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (А), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (Б).

Пример 25

Подготовленный аналогично Примеру 1 волластонит марки Миволл-30-96 с размером частиц 30 мкм, отношением длины к толщине 4:1 и удельной плотностью 1100 г/л обрабатывают силановыми аппретами Si1 и Si4.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 70% масс. Смесь нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 330 (0,15% масс.), ТНРР (0,15% масс.), 292 (0,15% масс.) смешивают с радикальными инициаторами Б (0,30% масс.), метакрилатом ТМПТМА (0,60% масс.) и катализатором N16a (0,0026% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 150°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (Б), прочность при изгибе (А), прочность при растяжении (Б), ударная вязкость (Б).

Пример 26

Подготовленный аналогично Примеру 1 волластонит марки Wicroll 10 с размером частиц 4,5 мкм, отношением длины к толщине 16:1 и удельной плотностью 350 г/л обрабатывают силановым аппретом Si4.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 40% масс. Смесь нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 120 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,12% масс.), 168 (0,30% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,60% масс.), метакрилатом ДМЭГ (0,60% масс.) и катализатором N3 (0,0058% масс.) при 10°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 200°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (В).

Пример 27

Подготовленный аналогично Примеру 1 волластонит марки Norwoll 7 с размером частиц 8,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 300 г/л обрабатывают силановым аппретом Si6.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластони, в количестве 55% масс. Смесь нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 120 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,14% масс.), 327 (0,23% масс.), 770 (0,23% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,90% масс.), 30 (0,50% масс.), метакрилатом ТЦДДМА (1,35% масс.) и катализатором N12a (0,0037% масс.) при 30°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 280°С и выдерживают при данной температуре в течение 1 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (А), прочность при сжатии (А), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (А).

Пример 28

Подготовленный аналогично Примеру 1 волластонит марки FW325 с размером частиц 12,5 мкм, отношением длины к толщине 3:1 и удельной плотностью 800 г/л обрабатывают силановым аппретом Si4.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 70% масс. Смесь нагревают в автоклаве до 155°С, выдерживают при заданной температуре в течение 280 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 703 (0,12% масс.), 770 (0,24% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,30% масс.), 30 (0,50% масс.), метакрилатом ГЭМА (2,40% масс.), ГМА (1,50% масс.) и катализатором N5b (0,0034% масс.) при 20°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 310°С и выдерживают при данной температуре в течение 5 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (А), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 29

Подготовленный аналогично Примеру 1 волластонит марки Norwoll 7 с размером частиц 8,5 мкм, отношением длины к толщине >20:1 и удельной плотностью 300 г/л обрабатывают силановым аппретом Si1.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит в количестве 55% масс. Смесь нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 60 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 168 (0,18% масс.), 168 (0,23% масс.), 123 (0,09% масс.) смешивают с радикальными инициаторами Б (0,45% масс.), 30 (0,50% масс.), метакрилатом БГДМА (0,90% масс.) и АлМАК (0,50% масс.) и катализатором N3b (0,0032% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 300°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (А), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 30

Подготовленный аналогично Примеру 1 волластонит марки Wicroll 10 с размером частиц 4,5 мкм, отношением длины к толщине 16:1 и удельной плотностью 350 г/л обрабатывают силановым аппретом Si2.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 40% масс. Смесь нагревают в автоклаве до 150°С, выдерживают при заданной температуре в течение 240 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 702 (0,24% масс.), 168 (0,24% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,60% масс.), ТФМ 0,60% масс.), метакрилатом ДМЭГ (0,60% масс.) и катализатором N11a (0,0060% масс.) при 15°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 270°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (Б), прочность при сжатии (Б), прочность при изгибе (Б), прочность при растяжении (Б), ударная вязкость (Б).

Пример 31

Подготовленный аналогично Примеру 1 волластонит марки Миволл-05-97 с размером частиц 6 мкм, отношением длины к толщине 20:1 и удельной плотностью 550 г/л обрабатывают силановым аппретом Si6.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 60% масс. Смесь нагревают в автоклаве до 170°С, выдерживают при заданной температуре в течение 180 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 1010 (0,20% масс.), 168 (0,20% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,40% масс.), метакрилатом ДМЭГ (0,60% масс.) и катализатором N10a (0,0028% масс.) при 25°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 270°С и выдерживают при данной температуре в течение 45 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами: Tg (В), прочность при сжатии (А), прочность при изгибе (А), прочность при растяжении (А), ударная вязкость (А).

Пример 32

Подготовленный аналогично Примеру 1 волластонит марки Wicroll 10 с размером частиц 4,5 мкм, отношением длины к толщине 16:1 и удельной плотностью 350 г/л обрабатывают силановым аппретом Si7.

В отдельной емкости готовят смесь, содержащую дициклопентадиен и аппретированный волластонит, в количестве 50% масс. Смесь нагревают в автоклаве до 160°С, выдерживают при заданной температуре в течение 360 мин и охлаждают до комнатной температуры. Получают жидкую композицию олигоциклопентадиенов с модифицированным волластонитом.

Полимерные стабилизаторы 5057 (0,15% масс.), ТНРР (0,20% масс.) смешивают с радикальными инициаторами БЦ-ФФ (0,50% масс.), метакрилатом E2BADMA (0,50% масс.) и катализатором N2 (0,0061% масс.) при 5°С. Данную смесь перемешивают 10 мин, после чего перемешивают с композицией олигоциклопентадиенов и волластонита. Полученный литьевой материал нагревают до температуры 170°С и выдерживают при данной температуре в течение 30 мин, после чего охлаждают до комнатной температуры. Получают композиционный материал со следующими свойствами Tg (В), прочность при сжатии (Б), прочность при изгибе (А), прочность при растяжении (Б), ударная вязкость (А).