ПЕРЕРАБОТКА УГЛЕВОДОРОДНОГО ГАЗА

Вид РИД

Изобретение

УРОВЕНЬ ИЗОБРЕТЕНИЯ

[0001] Углеводороды обнаружены во многих газах, таких как природный газ, нефтезаводской газ и потоки синтетического газа, получаемые из других углеводородных материалов, таких как уголь, сырая нефть, нефть, нефтеносный сланец, гудронный песок и лигнит. Во многих случаях газовые потоки из этих источников загрязнены высокими концентрациями диоксида углерода, из-за чего газовые потоки непригодны для использования в качестве топлива, сырья для химических заводов или других целей. Существует много способов, разработанных для удаления диоксида углерода с использованием химических, физических и смешанных растворителей. Разработаны другие способы, которые используют поток охлажденного абсорбента, содержащего тяжелые (С4-С10 обычно) углеводороды, для удаления диоксида углерода в дистилляционной колонне, например, способ, описанный в патенте США №4318723. Все эти способы имеют повышенные капитальные затраты и эксплуатационные расходы, по мере повышения концентрации диоксида углерода в газовом потоке, что часто делает переработку таких газовых потоков нерентабельной.

[0002] Одним способом для повышения экономической эффективности переработки газовых потоков, содержащих высокие концентрации диоксида углерода, является обеспечение объемного выделения диоксида углерода из газового потока перед обработкой его растворителями или абсорбентами, так что только незначительную долю диоксида углерода необходимо затем удалять из газового потока. Например, полупроницаемые мембраны часто используют для объемного удаления диоксида углерода. Однако значительная доля более легких углеводородов в газовом потоке часто «теряется» в потоке диоксида углерода, который отделяют путем объемного удаления в способе переработки этого типа.

[0003] Более совершенной альтернативой объемного удаления диоксида углерода является использование дистилляции для фракционирования газового потока на поток легких углеводородов и поток углекислого газа, так что требуется только удаление остаточного диоксида углерода из потока легких углеводородов, чтобы получить газ, соответствующий требованиям транспортирования по трубопроводу, который используют в качестве топлива, как сырье для химических заводов и тому подобное. Большая часть удаляемого диоксида углерода извлекается как жидкость (а не как пар), что дает возможность перекачивать диоксид углерода (а не сжимать) для последующего использования в операциях третичной добычи нефти или для других целей, что приводит к существенному снижению капитальных затрат и эксплуатационных расходов.

[0004] Настоящее изобретение, в основном, относится к удалению большей части диоксида углерода из таких газовых потоков. Типичный анализ газового потока, подлежащего переработке в соответствии с настоящим изобретением, приблизительно следующий, в мольных процентах: 44, 3% водорода, 13,0% моноксида углерода, 4,0% метана и 38,5% диоксида углерода и до баланса - азот и аргон. Также иногда присутствуют серосодержащие газы.

[0005] При типичной дистилляции для удаления диоксида углерода поток сырьевого газа под давлением охлаждают путем теплообмена с другими технологическими газовыми потоками и/или с помощью внешних источников охлаждения, таких как пропановая система сжатия-охлаждения. Газ конденсируется по мере охлаждения, и жидкость под высоким давлением расширяется до промежуточного давления, что приводит к дальнейшему охлаждению потока, обусловленному испарением, происходящим во время расширения жидкостей. Расширенный поток, содержащий смесь жидкости и пара, фракционируют в дистилляционной колонне, чтобы отделить остаточный метан, азот и другие летучие газы как пар верхнего погона, от диоксида углерода и более тяжелых углеводородных компонентов как жидкого кубового продукта. Часть жидкого диоксида углерода может быть мгновенно расширена до более низкого давления и в дальнейшем использована для обеспечения низкого уровня охлаждения технологических потоков, при желании.

[0006] Настоящее изобретение использует новые средства конденсации пара верхнего погона дистилляционной колонны, чтобы увеличить эффективность удаления диоксида углерода. Вместо охлаждения пара верхнего погона колонны, чтобы сконденсировать флегму для ректификационной колонны, пар верхнего погона сжимают до более высокого давления и затем охлаждают, чтобы частично сконденсировать его. Полученный конденсат является, в основном, жидким диоксидом углерода, который можно мгновенно расширить до промежуточного давления и использовать для обеспечения среднего уровня охлаждения технологических потоков перед возвратом его в ректификационную колонну в точку питания в средней части колонны. Кроме того, остаточный газ, который остается после удаления конденсата, является пригодным для направления на переработку без дальнейшего сжатия. Удивительно, но заявители обнаружили, что этот новый способ организации переработки не только позволяет удалить больше диоксида углерода, но также снижает потребляемую энергию, требуемую для достижения данного уровня удаления диоксида углерода, таким образом увеличивая эффективность способа переработки и снижая затраты на эксплуатацию установки.

[0007] Обнаружено, что в соответствии с настоящим изобретением можно удалить больше, чем 75% диоксида углерода, в то время как в потоке остаточного газа остается больше, чем 99,8% метана и более легких компонентов. Настоящее изобретение, хотя и применимо при пониженных давлениях и повышенных температурах, особенно выгодно, когда перерабатываемые сырьевые газы находятся в диапазоне от 400 до 1500 фунт/кв.дюйм [от 2758 до 10342 кПа(а)] или выше при условиях, требующих, чтобы температуры в верхней части дистилляционной колонны были равны -50°F [-46°C] или ниже.

[0008] Для лучшего понимания настоящего изобретения дается ссылка на следующие примеры и схемы. Ссылка на схемы:

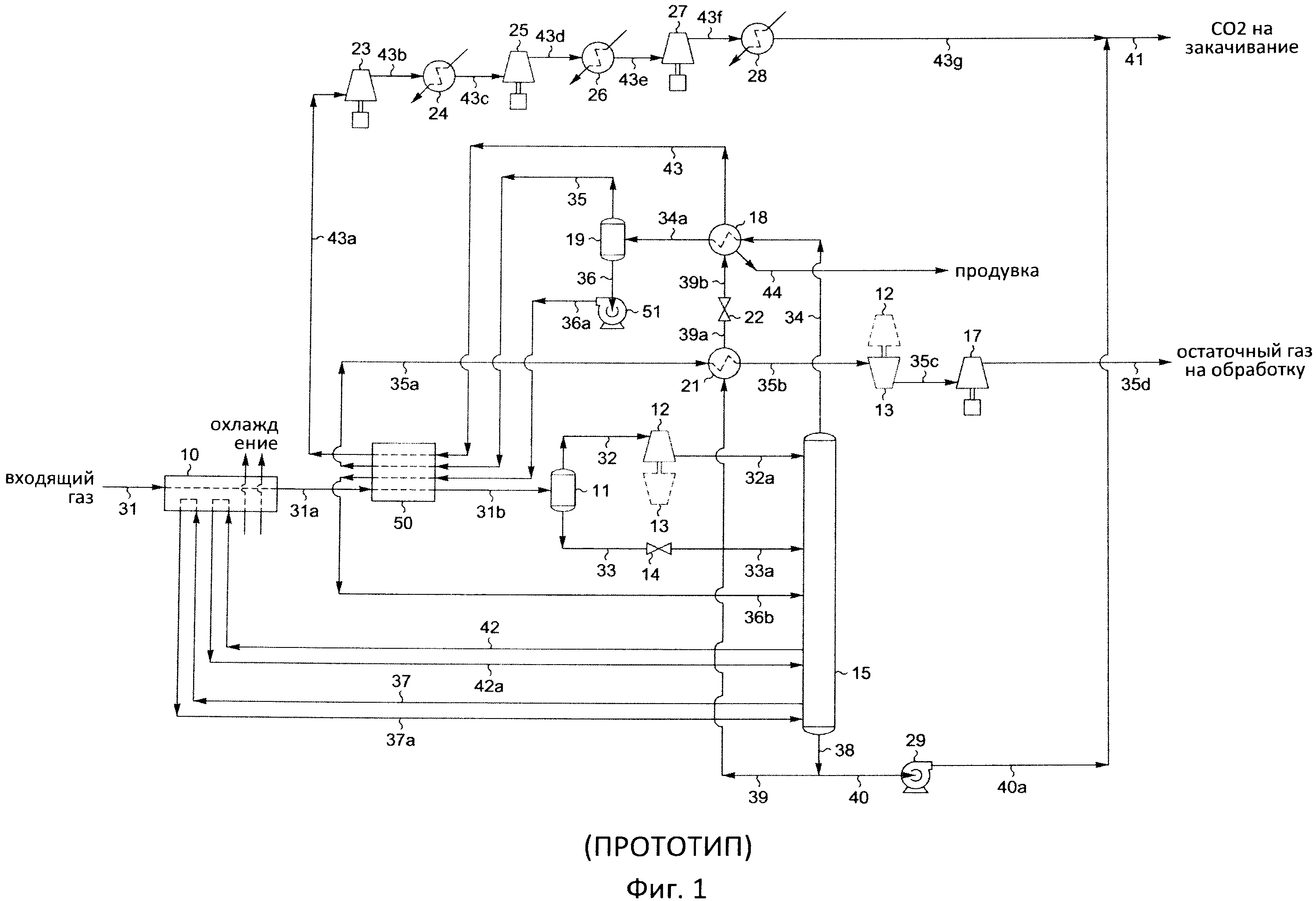

[0009] ФИГ.1 - технологическая схема промышленной установки по переработке синтетического газа, базирующаяся на известном способе переработки; и

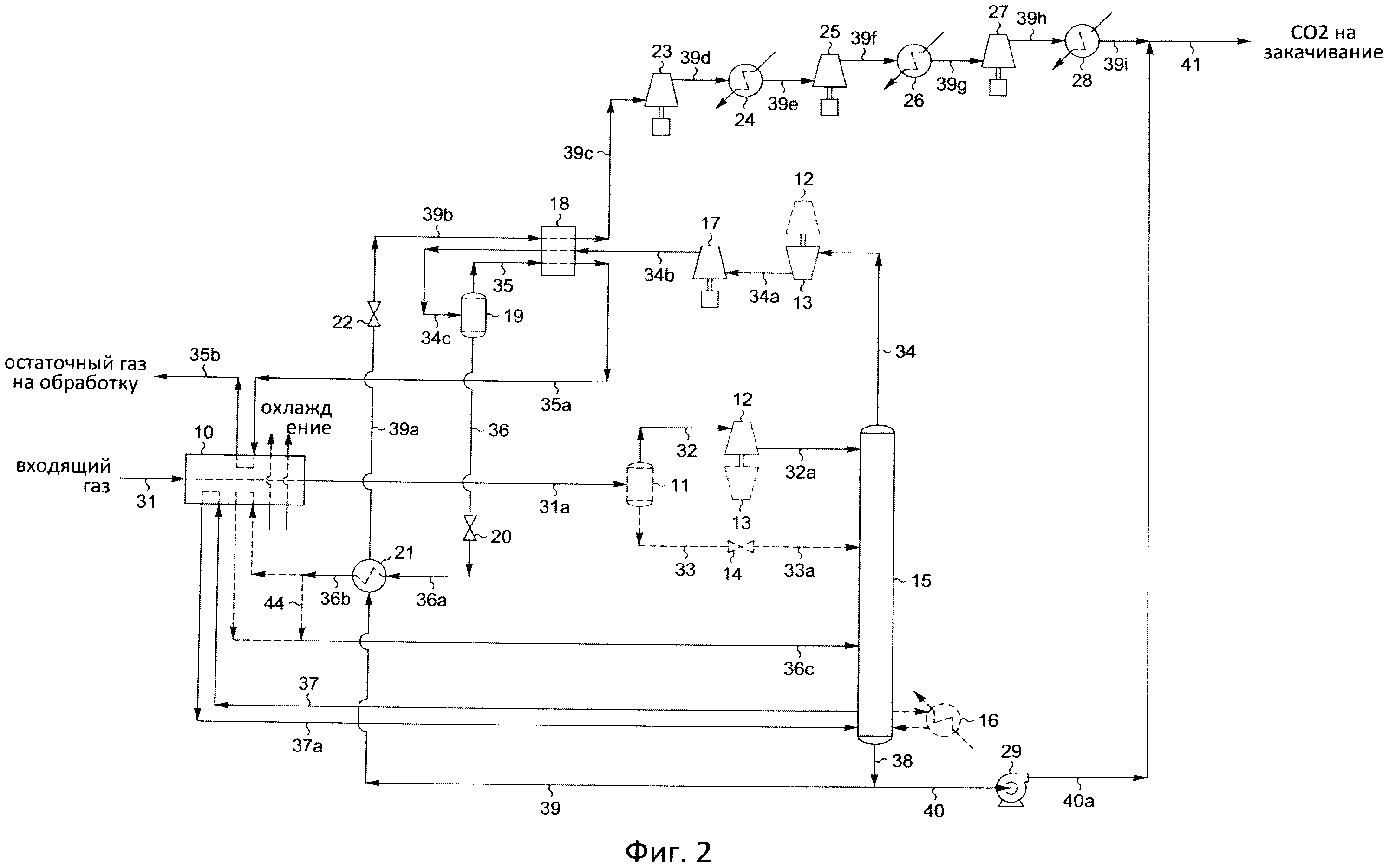

[0010] ФИГ.2 - технологическая схема промышленной установки по переработке синтетического газа в соответствии с настоящим изобретением.

[0011] Для объяснения вышеуказанных Фигур приведены таблицы, обобщающие скорости потоков, рассчитанные для представленных условий процесса переработки. В приведенных здесь таблицах значения скоростей потоков (в молях в час) округлены до ближайшего целого числа для удобства. Итоговые скорости потоков, приведенные в таблицах, включают все неуглеводородные компоненты и, следовательно, их значения больше, чем сумма скоростей потоков для углеводородных компонентов. Указанные температуры представляют собой приблизительные значения, округленные до ближайшего градуса. Следует также отметить, что технологические расчеты, выполненные с целью сравнения описанных на схемах способов, основаны на допущении, что не происходит утечки тепла от окружающей среды к установкам или от установок к окружающей среде. Качество промышленно выпускаемых изолирующих материалов является достаточным для такого допущения и это допущение таково, какое обычно делают специалисты в данной области.

[0012] Для удобства параметры способа указаны как в традиционных британских единицах, так и в единицах Международной системы измерений (СИ). Молярные скорости потоков, приведенные в таблицах, можно интерпретировать или как фунт-моль/час или кг-моль/час. Энергопотребление дано в лошадиных силах (л.с) и/или тысячах британских тепловых единиц в час (МВТЕ/час) и соответствует указанным мольным скоростям потоков в фунт-моль/час. Энергопотребление, выраженное через киловатты (кВт) соответствует указанным мольным скоростям потоков в кг-моль/час.

ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

[0013] ФИГ.1 - технологическая схема установки, показывающая компоновку технологической установки для удаления диоксида углерода из синтетического газа, где используется известный способ переработки. В этой модели способа переработки входящий газ поступает в установку при температуре 120°F [49°C] и давлении 1080 фунт./кв. дюйм [7446 кПа(а)] как поток 31. Сырьевой поток обычно обезвоживают, чтобы предотвратить образование воды (льда) в криогенных условиях. Для этой цели используют как твердые, так и жидкие осушители.

[0014] Сырьевой поток 31 охлаждают до -20°F [-29°C] в теплообменнике 10 путем обмена теплом с жидкостями ребойлера колонны при 49°F [9°C] (поток 37), жидкостями бокового ребойлера колонны при 34°F [1°C] (поток 42), и пропановым хладоагентом. Поток 31 а дополнительно охлаждают в теплообменнике 50 путем обмена теплом с холодным паром диоксида углерода при -56°F [-49°C] (поток 43), холодным остаточным газом при -60°F [-51°C] (поток 35) и сжатой жидкостью при -60°F [-51°C] (поток 36а). Дополнительно охлажденный поток 31b поступает в сепаратор 11 при -27°F [-33°C] и 1049 фунт./кв. дюйм [7233 кПа(а)], где пар (поток 32) отделяется от конденсированной жидкости (поток 33).

[0015] Пар из сепаратора 11 (поток 32) поступает в рабочую расширительную машину 12, в которой энергия этой части пара сырьевого газа высокого давления превращается в механическую энергию. Расширительная машина 12 расширяет пар практически изоэнтропийно до рабочего давления (приблизительно 665 фунт./кв. дюйм [4583 кПа(а)]) ректификационной колонны 15, с рабочим расширением и охлаждением расширенного потока 32а до температуры приблизительно -48°F [-45°C]. Типичные коммерчески доступные расширительные машины способны получать порядка 80-88% всей работы, теоретически доступной при идеальном изоэнтропийном расширении. Получаемую работу часто используют для приведения в действие центробежного компрессора (такого как изделие 13), который можно использовать для повторного сжатия остаточного газа (поток 35b), например. Затем частично конденсированный расширенный поток 32а подают в ректификационную колонну 15 в точку ввода питания в верхней части колонны. Сепараторную жидкость (поток 33) расширяют до рабочего давления ректификационной колонны 15 посредством расширительного клапана 14, охлаждая поток 33а до -28°F [-33°C] прежде, чем подать его в ректификационную колонну 15 в верхнюю точку ввода питания в средней части колонны.

[0016] Паровой поток верхнего погона 34 выходит из ректификационной колонны 15 при -48°F [-45°C] и охлаждается и частично конденсируется в теплообменнике 18. Частично конденсированный поток 34а поступает в сепаратор 19 при -60°F [-51°C] и 658 фунт./кв. дюйм [4535 кПа(а)], где пар (поток холодного остаточного газа 35) отделяют от конденсированной жидкости (поток 36). Жидкостный поток 36 сжимают до давления, немного превышающего рабочее давление ректификационной колонны 15 с помощью насоса 51, перед тем, как поток 36а поступит в теплообменник 50 и нагреется до -26°F [-32°С] путем обмена теплом с сырьевым газом, как описано ранее. Затем нагретый поток 36b подают как питание в ректификационную колонну 15 в нижнюю точку ввода питания в средней части колонны.

[0017] Ректификационная колонна 15 является обычной дистилляционной колонной, содержащей множество вертикально пространственно расположенных тарелок, один или более слоев насадок или некоторую комбинацию тарелок и насадок. Она также включает ребойлеры (например, ребойлер и боковой ребойлер, описанные ранее), которые нагревают и испаряют часть жидкостей, стекающих вниз колонны, чтобы обеспечить отгонку паров, которые поднимаются вверх по колонне, чтобы отогнать метан и более легкие компоненты от кубового жидкого продукта колонны (поток 38). Тарелки и/или насадки обеспечивают необходимый контакт между отгоночными парами, поднимающимися вверх, и холодной жидкостью, стекающей вниз, так что поток кубового продукта 38 выходит из куба колонны при 50°F [10°C], исходя из снижения концентрации метана в кубовом продукте до 0,47% мольных.

[0018] Поток кубового продукта колонны 38 представляет собой преимущественно жидкий диоксид углерода. Небольшую часть (поток 39) переохлаждают в теплообменнике 21 посредством потока холодного остаточного газа 35а. Переохлажденную жидкость (поток 39а) при -20°F [-29°C] расширяют до более низкого давления посредством расширительного клапана 22 и частично испаряют, дополнительно охлаждая поток 39b до -65°F [-54°C] перед его поступлением в теплообменник 18. Остаточная жидкость в потоке 39b действует как хладоагент в теплообменнике 18, чтобы обеспечить охлаждение потока 34, как описано ранее, а полученный пар диоксида углерода выходит при -56°F [-49°C] как поток 43. Поскольку поток 39b может содержать небольшие количества более тяжелых углеводородов, небольшое количество продувочной жидкости (поток 44) может быть выведено из теплообменника 18, чтобы предотвратить накопление более тяжелых углеводородов в жидком хладоагенте, что могло бы повысить его точку кипения и снизить эффективность охлаждения в теплообменнике 18.

[0019] Холодный пар диоксида углерода из теплообменника 18 (поток 43) нагревают до -28°F [-33°C] в теплообменнике 50 путем обмена теплом с сырьевым газом, как описано ранее. Затем теплый пар диоксида углерода (поток 43а) при давлении 74 фунт./кв. дюйм [508 кПа(а)] сжимают до более высокого давления в три этапа с помощью компрессоров 23, 25 и 27 с охлаждением до 120°F [49°C] после каждого этапа сжатия посредством холодильников компрессоров 24, 26 и 28. Оставшуюся часть (поток 40) потока кубового продукта колонны 38 подкачивают до повышенного давления насосом 29, так что поток 40а можно объединить с газом высокого давления (поток 43g), выходящим из холодильника компрессора 28, с образованием потока диоксида углерода высокого давления 41, который затем направляют для повторного закачивания при 82°F [28°С] и 1115 фунт./кв. дюйм [7688 кПа(а)].

[0020] Холодный остаточный газ (поток 35а) выходит из теплообменника 50 при -28°F [-33°C] после обмена теплом с сырьевым газом, как описано ранее, и дополнительно нагревается до -8°F [-22°C] в теплообменнике 21 путем обмена теплом с жидкостным потоком диоксида углерода 39, как описано ранее. Затем теплый поток остаточного газа 35b повторно сжимают в два этапа компрессором 13, приводимым в движение расширительной машиной 12, и компрессором 17, приводимым в движение дополнительным источником энергии. Затем поток остаточного газа 35d направляют на обработку при 90°F [32°C] и 1115 фунт./кв. дюйм [7688 кПа(а)].

[0021] Обобщенные данные о скоростях потоков и энергопотреблении для способа переработки, показанного на ФИГ.1, представлены в следующей таблице:

|

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0022] ФИГ.2 иллюстрирует технологическую схему способа переработки в соответствии с настоящим изобретением. Состав сырьевого газа и условия, рассматриваемые в способе переработки, представленном на ФИГ.2, такие же, как для схемы на ФИГ.1. Соответственно, способ переработки на ФИГ.2 можно сравнить со способом переработки на ФИГ.1, чтобы показать преимущества настоящего изобретения.

[0023] В модели способа переработки на ФИГ.2 входящий газ поступает на установку при 120°F [49°C] и 1080 фунт./кв. дюйм [7446 кПа(а)] как поток 31 и охлаждается в теплообменнике 10 путем обмена теплом с жидкостями ребойлера колонны при 47°F [8°C] (поток 37), остаточным газом при 30°F [-1°C] (поток 35а), холодными расширенными жидкостями при 20°F [-7°С] (поток 36b) и пропановым хладоагентом. Охлажденный поток 31а поступает в сепаратор 11 при -30°F [-34°С] и 1049 фунт./кв. дюйм [7233 кПа(а)], где пар (поток 32) отделяется от конденсированной жидкости (поток 33).

[0024] Пар из сепаратора 11 (поток 32) входит в рабочую расширительную машину 12, в которой энергия этой части пара сырьевого газа высокого давления превращается в механическую энергию. Расширительная машина 12 расширяет пар практически изоэнтропийно до рабочего давления (приблизительно 640 фунт./кв. дюйм [4413 кПа(а)]) ректификационной колонны 15, с работой расширения и охлаждением расширенного потока 32а до температуры приблизительно -54°F [-48°C]. Затем частично конденсированный расширенный поток 32а подают в ректификационную колонну 15 в точку ввода питания в верхней части колонны. Сепараторную жидкость (поток 33) расширяют до рабочего давления ректификационной колонны 15 посредством расширительного клапана 14, охлаждая поток 33а до -30°F [-35°С] перед тем, как подать его в ректификационную колонну 15 в верхнюю точку ввода питания в средней части колонны.

[0025] Паровой поток верхнего погона 34 выходит из ректификационной колонны 15 при -52°F [-47°C] и сжимается в два этапа компрессором 13, приводимым в действие расширительной машиной 12, и компрессором 17, приводимым в действие дополнительным источником энергии. Затем сжатый поток 34b охлаждают и частично конденсируют в теплообменнике 18. Частично конденсированный поток 34с поступает в сепаратор 19 при -60°F [-51°C] и 1130 фунт./кв. дюйм [7791 кПа(а)], где пар (холодный поток остаточного газа 35) отделяют от конденсированной жидкости (поток 36). Жидкостный поток 36 расширяют до давления, немного превышающего рабочее давление ректификационной колонны 15 посредством расширительного клапана 20 прежде, чем поток 36а поступит в теплообменник 21. Расширенный поток 36а нагревают от -59°F [-51°С] до 20°F [-7°C] и частично испаряют путем обмена теплом с жидким потоком диоксида углерода 39 (который описан далее ниже в параграфе [0027]). Частично испарившийся поток 36b дополнительно испаряют в теплообменнике 10 путем обмена теплом с сырьевым газом, как описано ранее, и затем поток 36с при 38°F [3°C] подают в качестве питания в ректификационную колонну 15 в нижнюю точку ввода питания в средней части колонны.

[0026] Ректификационная колонна 15 является обычной дистилляционной колонной, содержащей множество вертикально пространственно расположенных тарелок, один или более слоев насадок или некоторую комбинацию тарелок и насадок. Она также включает ребойлеры (например, ребойлер, описанный ранее, и, в некоторых случаях, ребойлер 16, нагреваемый внешним источником тепла), которые нагревают и испаряют часть жидкостей, стекающих вниз колонны, чтобы обеспечить отгонку паров, которые поднимаются вверх по колонне, чтобы отогнать метан и более легкие компоненты от кубового жидкого продукта колонны (поток 38). Тарелки и/или насадки обеспечивают необходимый контакт между отгоночными парами, поднимающимися вверх, и холодной жидкостью, стекающей вниз, так что поток кубового продукта 38 выходит из куба колонны при 48°F [9°C], исходя из снижения концентрации метана в кубовом продукте до 0,30% мольных.

[0027] Поток кубового продукта колонны 38 является преимущественно жидким диоксидом углерода. Незначительную часть (поток 39) переохлаждают в теплообменнике 21 мгновенно расширенным жидким потоком 36а, как описано ранее. Переохлажденную жидкость (поток 39а) при -33°F [-36°C] расширяют до более низкого давления посредством расширительного клапана 22 и частично испаряют, дополнительно охлаждая поток 39b до -65°F [-54°C] прежде, чем он поступит в теплообменник 18. Остаточная жидкость в потоке 39b действует как хладоагент в теплообменнике 18, чтобы обеспечить часть охлаждения сжатого парового потока верхнего погона 34b, как описано ранее, с получением газообразного диоксида углерода, выходящего при 22°F [-6°C] (поток 39с).

[0028] Затем теплый поток диоксида углерода (поток 39 с) при 78 фунт./кв. дюйм [536 кПа(а)] сжимают до высокого давления в три этапа компрессорами 23, 25 и 27 с охлаждением до 120°F [49°C] после каждого этапа сжатия посредством холодильников компрессоров 24, 26 и 28. Оставшуюся часть (поток 40) потока кубового продукта колонны 38 подкачивают до высокого давления насосом 29, так что поток 40а можно объединить с газом высокого давления (поток 39i), выходящим из холодильника компрессора 28, с образованием потока диоксида углерода высокого давления 41, который затем направляют для повторного закачивания при 84°F [29°C] и 1115 фунт./кв. дюйм [7688 кПа(а)].

[0029] Холодный остаточный газ (поток 35) из сепаратора 19 входит в теплообменник 18 и нагревается до 30°F [-1°C] путем обмена теплом со сжатым паровым потоком верхнего погона 34b, как описано ранее. Поток холодного остаточного газа 35а дополнительно нагревают до 72°F [22°C] в теплообменнике 10 путем обмена теплом с сырьевым газом, как описано ранее. Затем теплый поток остаточного газа 35b направляют на обработку при 1115 фунт./кв. дюйм [7688 кПа(а)].

[0030] Обобщенные данные о скоростях потоков и энергопотреблении для способа переработки, показанного на ФИГ.2, представлены в следующей таблице:

|

|

[0031] Сравнение Таблиц I и II показывает, что, по сравнению с известным способом, настоящее изобретение обеспечивает лучшее извлечение метана (99,85% по сравнению с 99,44% для известного способа), значительно большее удаление диоксида углерода (75,15% по сравнению с 63,10% для известного способа), значительно более низкую концентрацию диоксида углерода в остаточном газе (13,47% по сравнению с 18,79% для известного способа) и лучшую чистоту диоксида углерода (99,69% по сравнению с 99,50% для известного способа). Кроме того, дальнейшее сравнение Таблиц I и II показывает, что эффективность этого более совершенного способа достигается с меньшими затратами энергии на единицу удаляемого диоксида углерода по сравнению с известным способом. Если сравнивать конкретное энергопотребление, то настоящее изобретение предлагает улучшение в энергопотреблении на 8% по сравнению с известным способом, показанным на ФИГ.1, снижая потребление конкретной энергии с 2,13 л.с.-час/фунт-моль [3,51 кВт-час/кг-моль] удаляемого диоксида углерода для известного способа переработки до 1,96 л.с.-час/фунт-моль [3,22 кВт-час/кг-моль] для настоящего изобретения.

[0032] Улучшение в эффективности энергопотребления, обеспечиваемое настоящим изобретением, по сравнению с известным способом, представленным на ФИГ.1, обусловлено, главным образом, двумя факторами. Во-первых, сжатие парового потока верхнего погона 34 из ректификационной колонны 15 до более высокого давления перед подачей его в теплообменник 18 значительно облегчает конденсацию диоксида углерода из потока. Из сравнения потока 36 в Таблицах I и II видно, что содержание диоксида углерода, сконденсированного в потоке 36, увеличивается с 2536 фунт-моль/час [2536 кг-моль/час] для известного способа до 4257 фунт-моль/час [4257 кг-моль/час] для настоящего изобретения. В результате остаточный газ, который остается (поток 35), содержит значительно меньше диоксида углерода, 4795 фунт-моль/час [4795 кг-моль/час] для настоящего изобретения по сравнению с 7118 фунт-моль/час [7118 кг-моль/час] для известного способа в данной области.

[0033] Во-вторых, большее количество жидкости, сконденсированной в потоке 36 для настоящего изобретения, обеспечивает технологический поток, который можно использовать более эффективно для охлаждения среднего уровня в этом способе. Получаемый мгновенно расширенный поток 36а на 72% больше, чем сжатый поток 36а в известном способе, что позволяет ему переохладить большее количество жидкого диоксида углерода в потоке 39 (на 39% больше, чем в известном способе) до более низкой температуры (-33°F [-36°C], по сравнению с -20°F [-29°C] для известного способа), так что получаемый мгновенно расширенный поток диоксида углерода 39b в настоящем изобретении содержит значительно большее количество жидкости, которую можно использовать как хладоагент для того, чтобы сконденсировать диоксид углерода из парового потока верхнего погона 34 в теплообменнике 18.

[0034] Чистый результат этих двух факторов заключается в том, что значительно больше диоксида углерода улавливается потоком кубового продукта колонны 38 (на 19% больше по сравнению с известным способом, показанным на ФИГ.1) при значительно более эффективном использовании энергии. Это также означает, что значительно меньше диоксида углерода остается в потоке остаточного газа 35, существенно снижая (или, вероятно, полностью исключая) последующую обработку, необходимую для того, чтобы подготовить остаточный газ для последующей переработки или использования, кроме того, снижая общие эксплуатационные расходы для данной заявки.

Другие варианты воплощения изобретения

[0035] Как описано ранее для варианта воплощения настоящего изобретения, показанного на ФИГ.2, сырьевой поток 31 является частично конденсированным, когда он охлаждается в теплообменнике 10, и образующийся поток пара 32 и поток жидкости 33 затем расширяют до рабочего давления ректификационной колонны 15. Однако настоящее изобретение не ограничивается этим вариантом воплощения. В зависимости от количества более тяжелых углеводородов в сырьевом газе и давления сырьевого газа охлажденный поток сырьевого газа 31а может не содержать никакой жидкости (поскольку он находится выше точки росы, или выше точки максимального давления, при которой могут сосуществовать две фазы). В таких случаях сепаратор 11 не требуется. Некоторые обстоятельства могут благоприятствовать полной конденсации сырьевого газа, сопровождающейся расширением жидкой или плотной текучей фазы до рабочего давления ректификационной колонны 15. В таких случаях также нет необходимости в сепараторе 11.

[0036] Параметры сырьевого газа, размер установки, наличие оборудования или другие факторы могут указывать на целесообразность исключения рабочей расширительной машины 12 или замены ее альтернативным расширительным устройством (например, расширительным клапаном). Хотя расширение отдельного потока изображено на примере конкретного расширительного устройства, в случае необходимости можно использовать альтернативные средства расширения. Например, параметры потока могут служить основанием для расширения потоков жидкости 33, 36 и/или 39а посредством рабочей расширительной машины.

[0037] В соответствии с настоящим изобретением можно использовать внешний источник охлаждения от других технологических потоков в качестве дополнительного охлаждения, доступного для входящего газа и/или сжатого парового потока верхнего погона 34b, особенно в случае обогащенного входящего газа. Использование и распределение сепараторных жидкостей и/или жидкостей бокового погона деметанизатора для теплообмена и, в частности, компоновку теплообменников для охлаждения входящего газа необходимо оценивать для каждого конкретного применения, так же как выбор технологических потоков для обслуживания конкретного теплообменника. Например, некоторые обстоятельства могут благоприятствовать подаче частично испарившегося потока 36b непосредственно в ректификационную колонну 15 (через поток 44 на ФИГ.2), а не дополнительному испарению его в теплообменнике 10 и затем подаче полученного потока 36с в ректификационную колонну 15.

[0038] В зависимости от температуры и обогащенности сырьевого газа и количества метана, который может присутствовать в потоке жидкого продукта 38, может оказаться, что тепла, доступного от сырьевого потока 31 недостаточно, чтобы жидкость, выходящая из ректификационной колонны 15, соответствовала требованиям спецификаций на продукт. В таких случаях ректификационная колонна 15 может включать один или более ребойлеров (таких как ребойлер 16), нагреваемых внешним источником тепла.

(0039] В некоторых обстоятельствах часть (поток 39) потока кубового продукта колонны 38, которую используют для обеспечения охлаждения, возможно, не нужно будет снова сжимать до высокого давления, после чего он нагревается (поток 39 с). В таких случаях может не возникнуть необходимости в сжатии и охлаждении (компрессоры 23, 25 и 27 и холодильники компрессоров 24, 26 и 28), и только поток 40а будет переходить в поток 41.

[0040] Настоящее изобретение обеспечивает улучшенное выделение диоксида углерода из потоков углеводородного газа в расчете на количество потребляемой энергии, требуемой для осуществления способа переработки. Усовершенствование в потреблении энергии, требуемой для осуществления способа переработки, может быть в виде требований пониженного количества энергии для осуществления сжатия или повторного сжатия, требований пониженного количества энергии для перекачки, требований пониженного количества энергии для внешних источников охлаждения, требований пониженного количества энергии для работы ребойлеров колонны или их комбинации.

[0041] Хотя здесь описаны варианты, которые считаются предпочтительными вариантами воплощения изобретения, специалисты в этой области понимают, что возможны другие и дальнейшие модификации предлагаемого изобретения, например, адаптирование изобретения к разным условиям, типам исходного сырья или к другим требованиям без отклонения от сути настоящего изобретения, как оно определено следующей формулой изобретения.