Результат интеллектуальной деятельности: РЕЖУЩИЙ ЭЛЕМЕНТ ДЛЯ БУРИЛЬНОГО ИНСТРУМЕНТА, БУРИЛЬНЫЙ ИНСТРУМЕНТ С ТАКИМИ РЕЖУЩИМИ ЭЛЕМЕНТАМИ И СПОСОБ ФОРМИРОВАНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА

Вид РИД

Изобретение

Настоящая заявка претендует на приоритет предварительной патентной заявки US 61/327484, поданной 23 апреля 2010 г. на "Режущие элементы для бурильного инструмента, бурильный инструмент с такими режущими элементами и соответствующие способы".

Область техники

Настоящее изобретение относится к бурильному инструменту, режущим элементам для такого инструмента и соответствующим способам.

Уровень техники

Стволы скважин в подземных породах пробуриваются с различными целями, включая, например, добычу нефти и газа из подземных пород и извлечение геотермального тепла из подземных пород. Стволы скважин в подземных породах могут быть сформированы с использованием долота роторного бурения. Известны буровые долота роторного бурения различных типов, включая, например, долота с фиксированными резцами (так называемые "лопастные" долота), шарошечные долота (так называемые долота для твердых пород), долота с импрегнированными алмазами, и гибридные долота (которые могут включать, например, фиксированные резцы и шарошки). Буровое долото приводится во вращение и проходит в подземную породу. При вращении бурового долота, его резцы или абразивные структуры рубят, дробят, срезают и (или) или истирают материал породы, формируя ствол скважины. Диаметр ствола скважины, пробуриваемого буровым долотом, может определяться режущими структурами, располагаемыми на наибольшем диаметре бурового долота.

Буровое долото подсоединено, непосредственно или через промежуточные элементы, к концу так называемой "бурильной колонны", включающей последовательность удлиненных трубчатых сегментов, соединенных концами, которая спускается в буровую скважину с земной поверхности. Часто различные инструменты и компоненты, в том числе и буровое долото, могут быть соединены друг с другом на дальнем конце бурильной колонны на дне пробуриваемой буровой скважины. Такую сборку инструментов и компонентов называют "компоновкой низа бурильной колонны" (КНБК).

Буровое долото может приводиться во вращение внутри ствола скважины вращением бурильной колонны с поверхности, либо подсоединенным к буровому долоту забойным двигателем, который также соединен с бурильной колонной и находится вблизи дна буровой скважины. Забойный двигатель может включать, например, гидравлический двигатель типа двигателя Муано, имеющий вал с закрепленным на нем буровым долотом. Вал двигателя может приводиться во вращение нагнетанием текучей среды (например, бурового раствора или промывочной жидкости) с поверхности вниз по центру бурильной колонны, сквозь гидравлический двигатель, промывочные насадки в буровом долоте, и обратно на поверхность породы сквозь кольцевое пространство между наружной поверхностью бурильной колонны и обнаженной поверхностью породы внутри буровой скважины.

Раскрытие изобретения

Предлагаемый режущий элемент для бурильного инструмента включает алмазную пластинку, расположенную на подложке и имеющую углубление на своей режущей грани (кромке). Кроме того, режущий элемент имеет фигурный элемент в подложке на границе раздела между алмазной пластинкой и подложкой, соответствующий углублению в режущей грани алмазной пластинки.

В других вариантах выполнения, режущий элемент для бурильного инструмента может включать алмазную пластинку, расположенную на подложке, углубление в режущей грани алмазной пластинки и расходуемую структуру, помещенную внутри углубления.

При выполнении способа формирования режущего элемента располагают в пресс-форме расходуемую структуру и порошковый исходный материал поверх расходуемой структуры. Далее, при выполнении способа прессуют и спекают порошковый исходный материал для формирования алмазной пластинки, имеющей углубление в режущей грани, сформированное расходуемой структурой.

В вариантах выполнения, бурильный инструмент может включать по меньшей мере один режущий элемент с расположенной на подложке алмазной пластинкой, включающий углубление на режущей грани алмазной пластинки и фигурный элемент в подложке на границе раздела между алмазной пластинкой и подложкой, соответствующий углублению в режущей грани алмазной пластинки.

В дополнительных вариантах, бурильный инструмент может включать по меньшей мере один режущий элемент и ограничитель глубины резания. По меньшей мере один режущий элемент может включать алмазную пластинку, расположенную на подложке, и углубление в режущей грани алмазной пластинки. Ограничитель глубины резания может быть расположен на бурильном инструменте для улучшения взаимодействия между непрорезанной земной породой и углублением на режущей грани алмазной пластинки в ходе буровых работ.

В других вариантах, при выполнении способа формирования режущего элемента могут располагать порошковую заготовку в фасонной пресс-форме, и прессовать и спекать порошковую заготовку для формирования алмазной пластинку, имеющей углубление в режущей грани, сформированное фасонной пресс-формой.

Краткое описание чертежей

В то время как описание заканчивается формулой, в которой конкретно указывается и определенно заявляется, что является предметом настоящего изобретения, различные признаки и преимущества вариантов осуществления этого изобретения могут быть легко установлены из приведенного далее описания некоторых вариантов осуществления изобретения, рассмотренного вместе с приложенными чертежами, на которых:

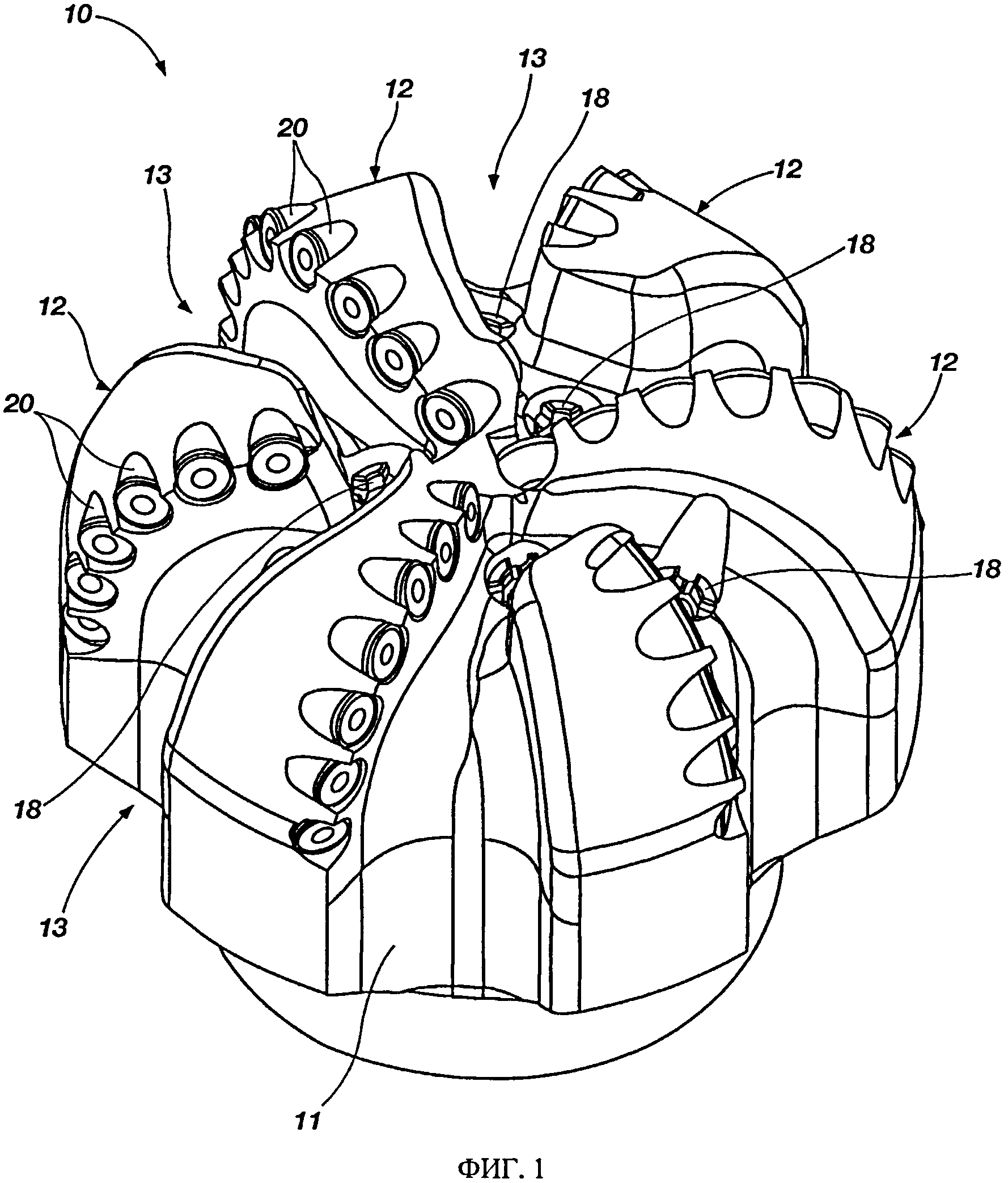

на фиг.1 представлен в перспективе вид бурового долота, включающего режущие элементы, в соответствии с вариантом выполнения настоящего изобретения;

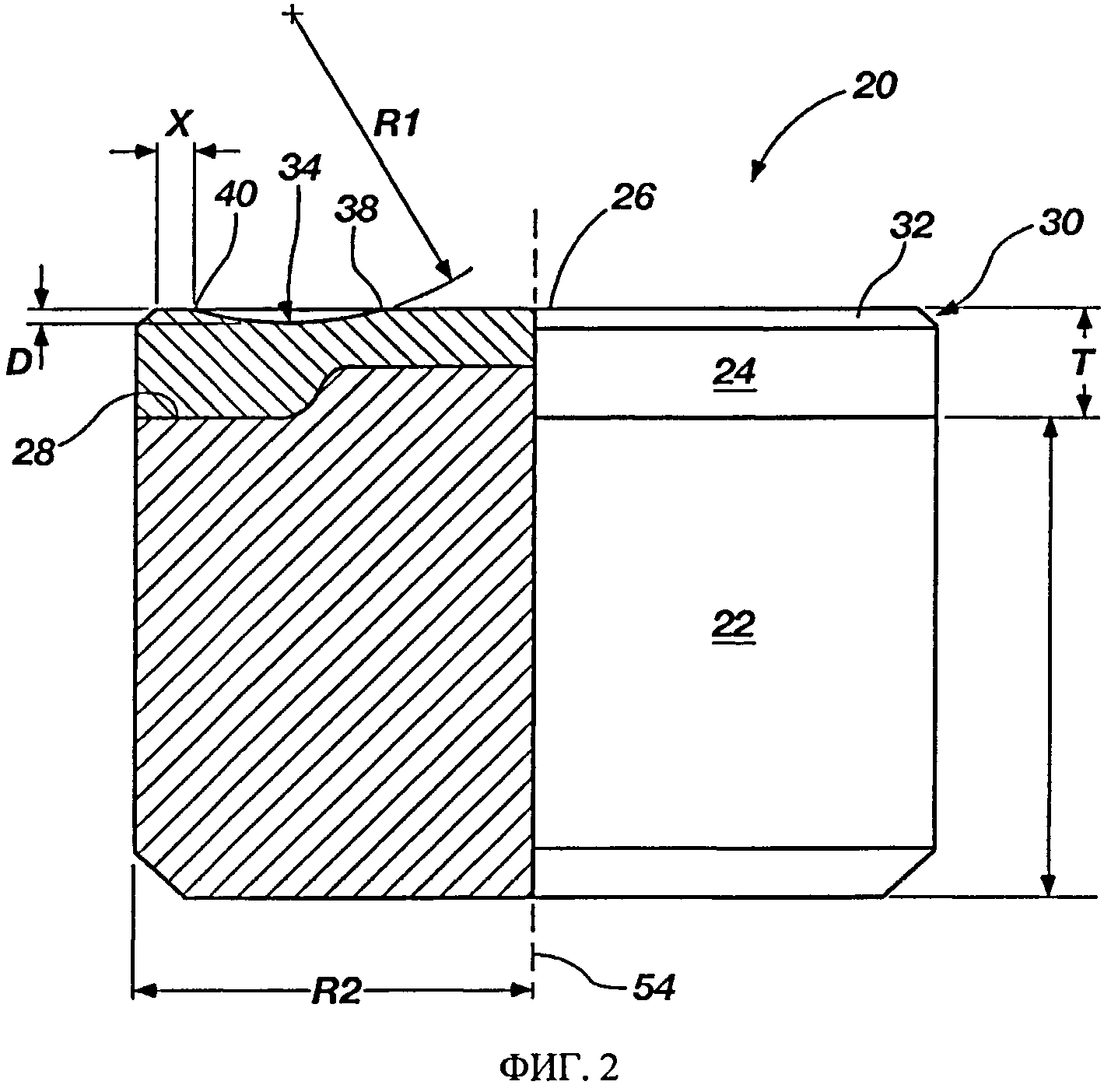

на фиг.2 представлен частичный вырез на виде сбоку режущего элемента, имеющего углубление на режущей грани, в соответствии с вариантом выполнения изобретения;

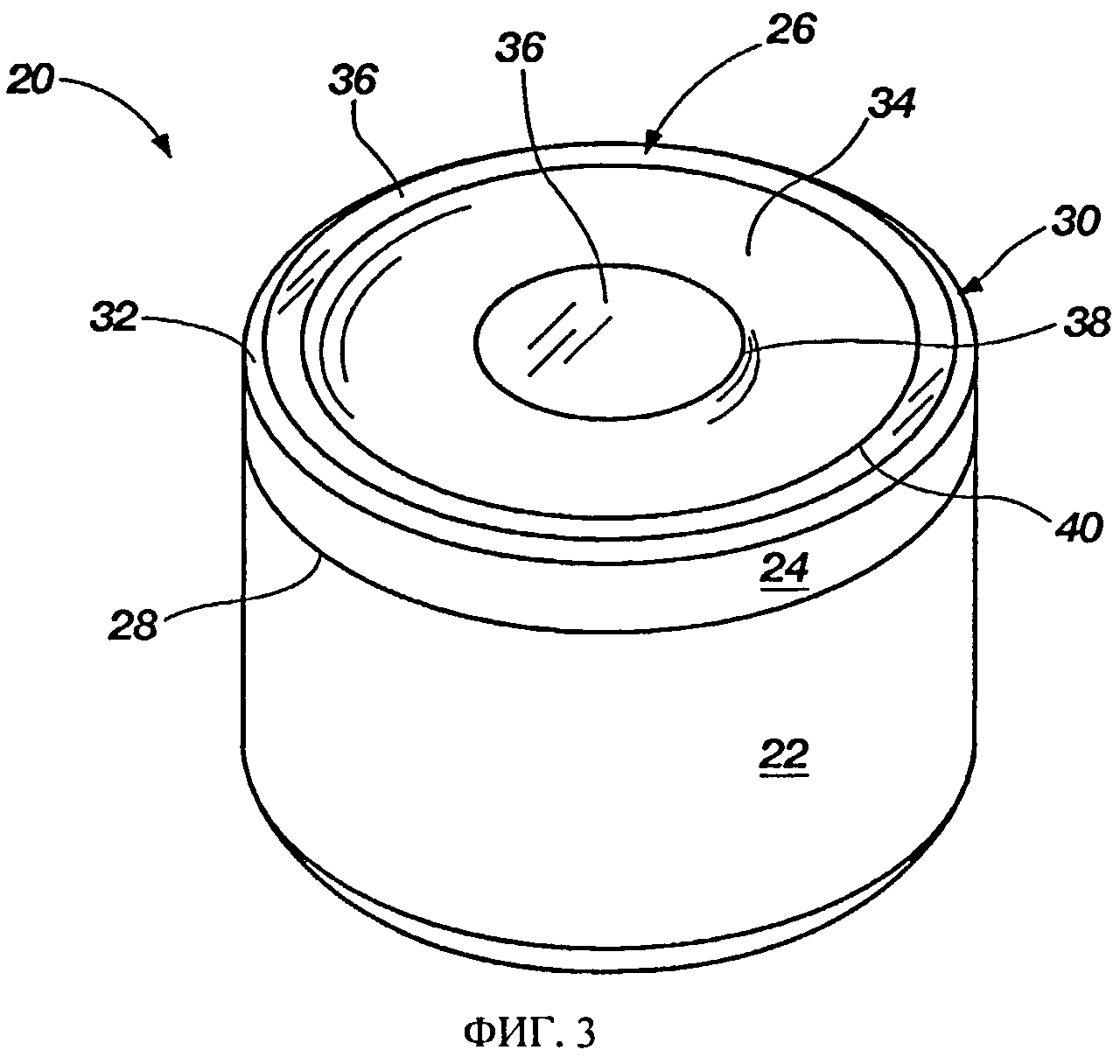

на фиг.3 представлен в перспективе вид режущего элемента, показанного на фиг.2;

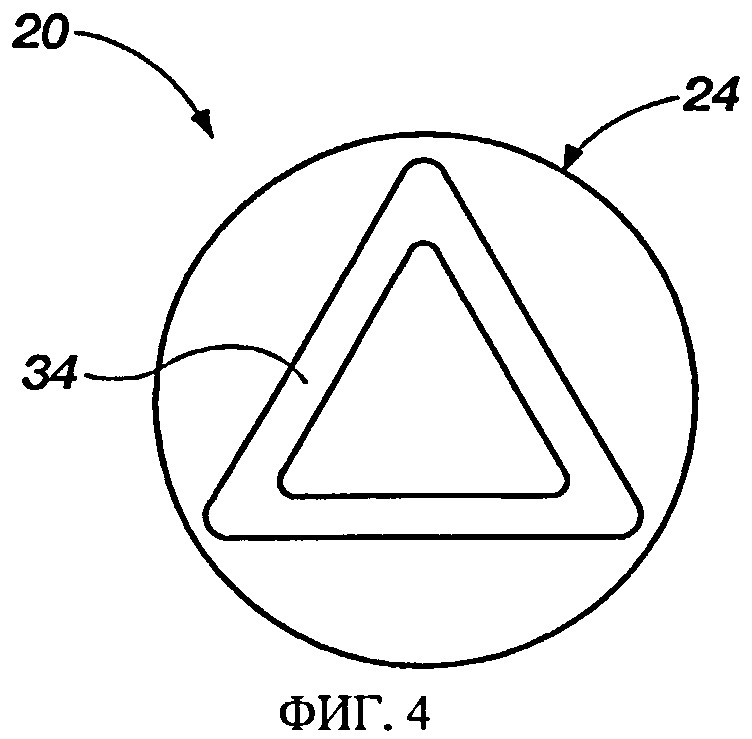

на фиг.4 представлен вид сверху режущего элемента, на котором показана режущая грань с углублением, проходящим по контуру в форме многоугольника;

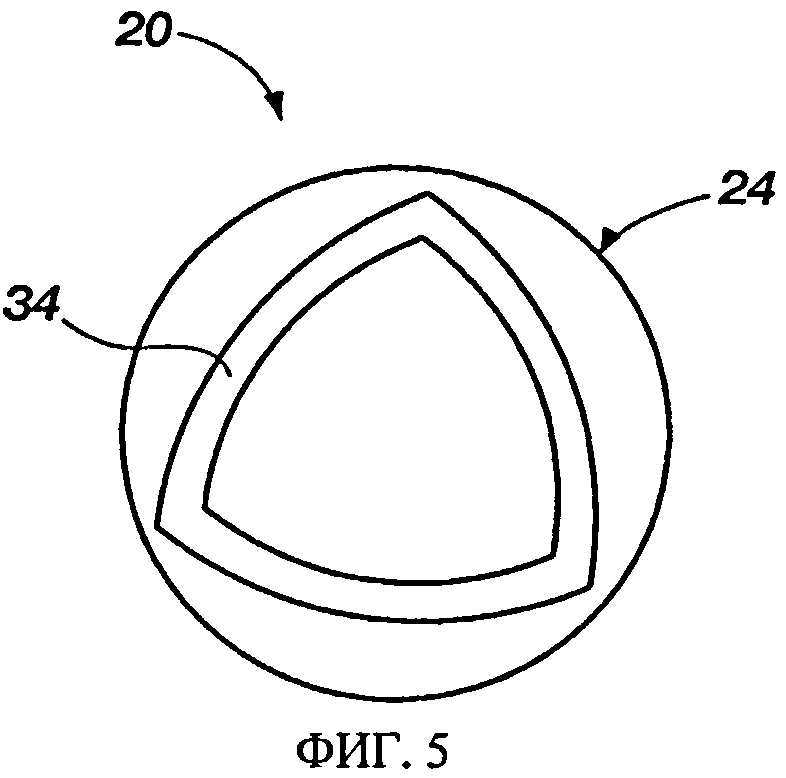

на фиг.5 представлен вид сверху режущего элемента, на котором показана режущая грань с углублением, проходящим по контуру в форме многоугольника Рело;

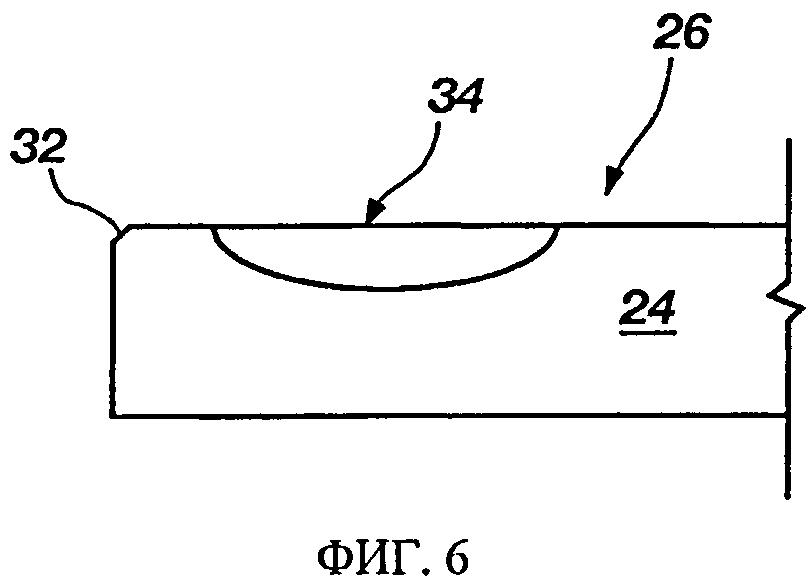

на фиг.6 представлен вид поперечного сечения части алмазной пластинки режущего элемента, имеющей углубление, форма поперечного сечения которого в основном определена дугой эллипса;

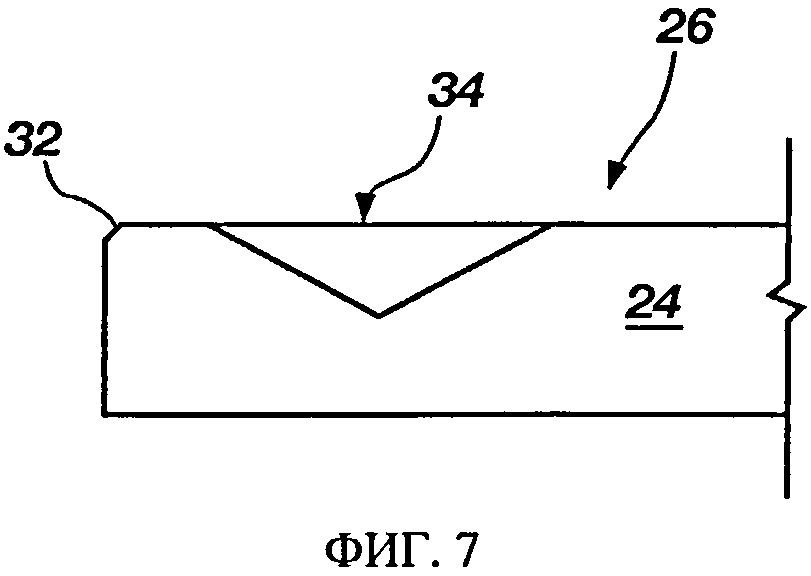

на фиг.7 представлен вид сечения части алмазной пластинки режущего элемента, имеющей углубление, поперечное сечение которого в основном имеет симметричную v-образную форму;

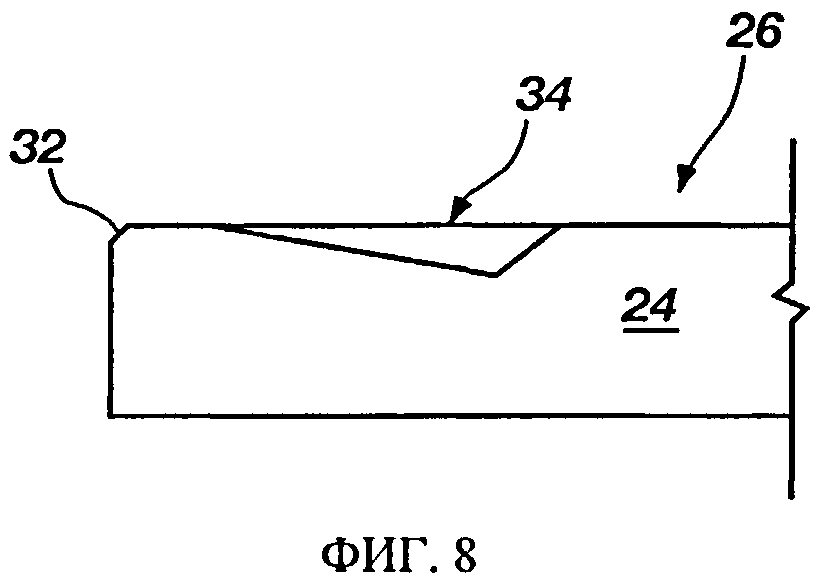

на фиг.8 представлен вид сечения части алмазной пластинки режущего элемента, имеющей углубление, поперечное сечение которого в основном имеет асимметричную v-образную форму;

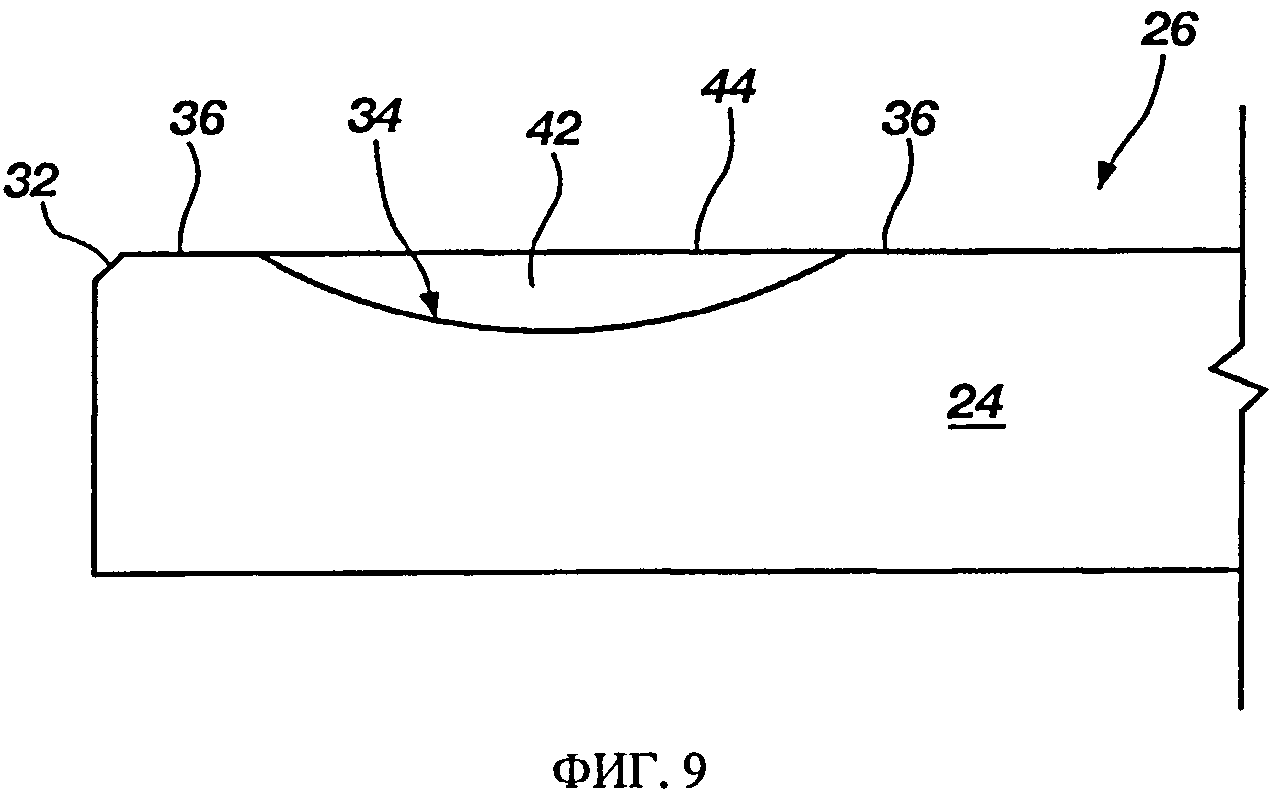

на фиг.9 представлен вид сечения части алмазной пластинки режущего элемента, углубление которой в основном заполнено расходуемой структурой;

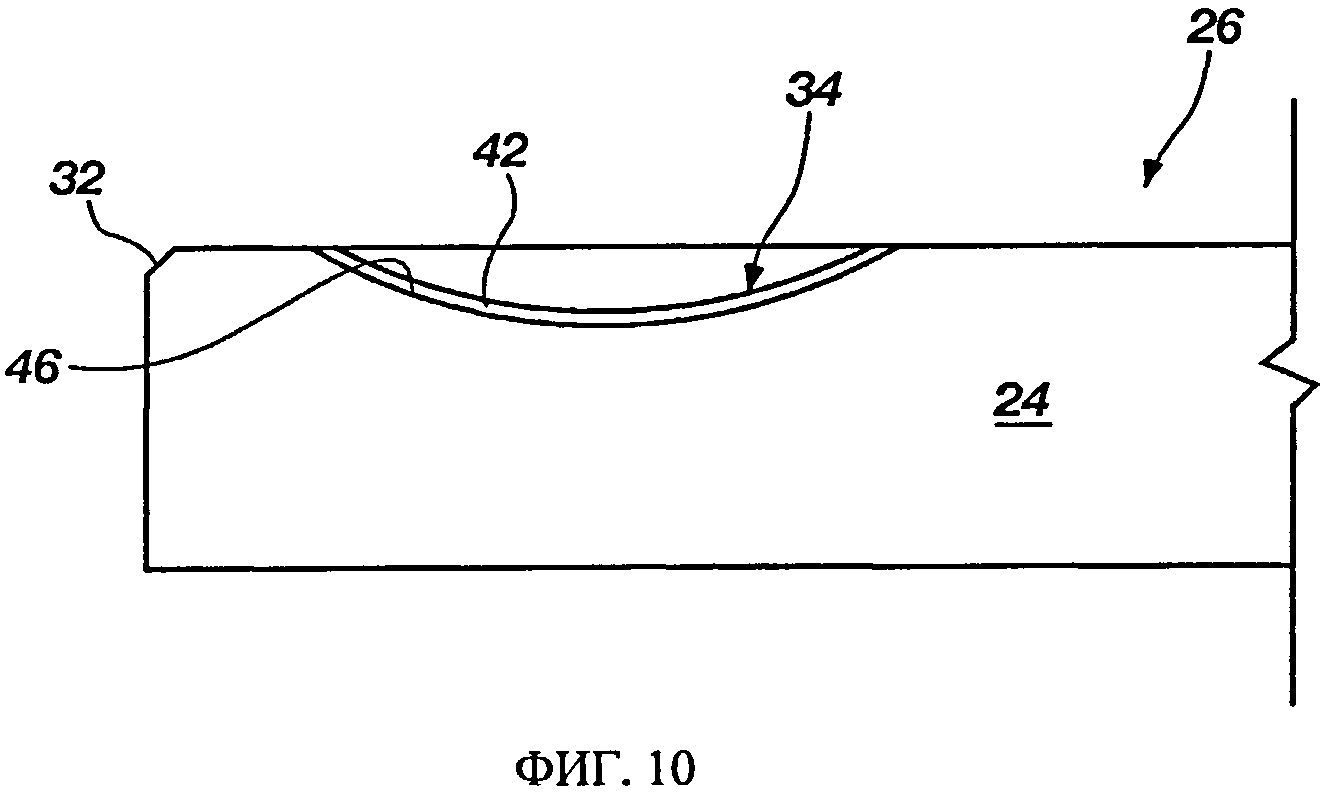

на фиг.10 представлен вид сечения части алмазной пластинки режущего элемента с относительно тонкой расходуемой структурой, расположенной на поверхности углубления;

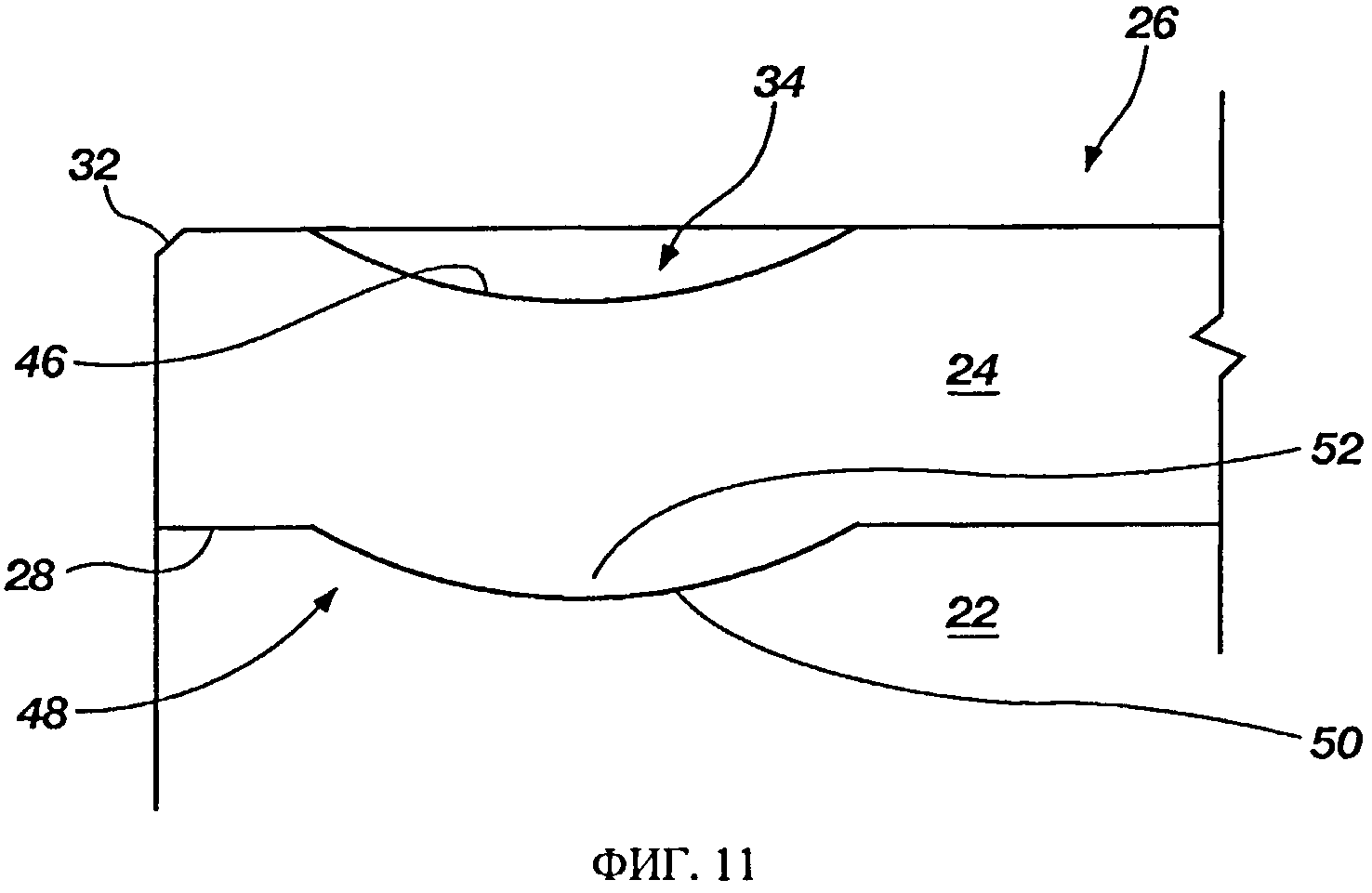

на фиг.11 представлен вид сечения части алмазной пластинки режущего элемента, имеющего фигурную область на границе раздела между алмазной пластинкой и подложкой, соответствующую по форме углублению на режущей грани алмазной пластинки;

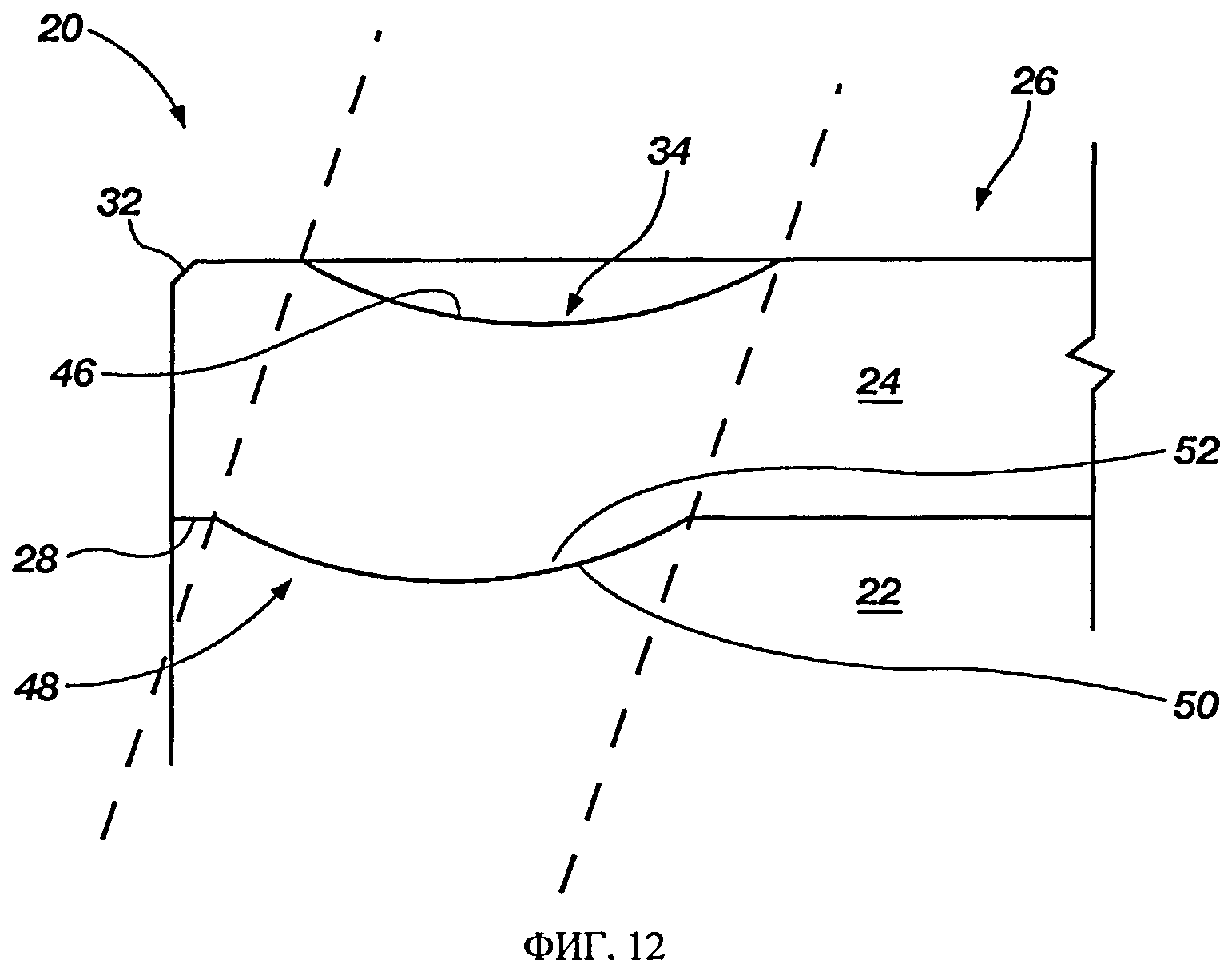

на фиг.12 представлен вид сечения части алмазной пластинки режущего элемента, имеющего фигурную область на границе раздела между алмазной пластинкой и подложкой, соответствующую по форме углублению на режущей грани алмазной пластинки и смещенную по радиусу наружу относительно углубления;

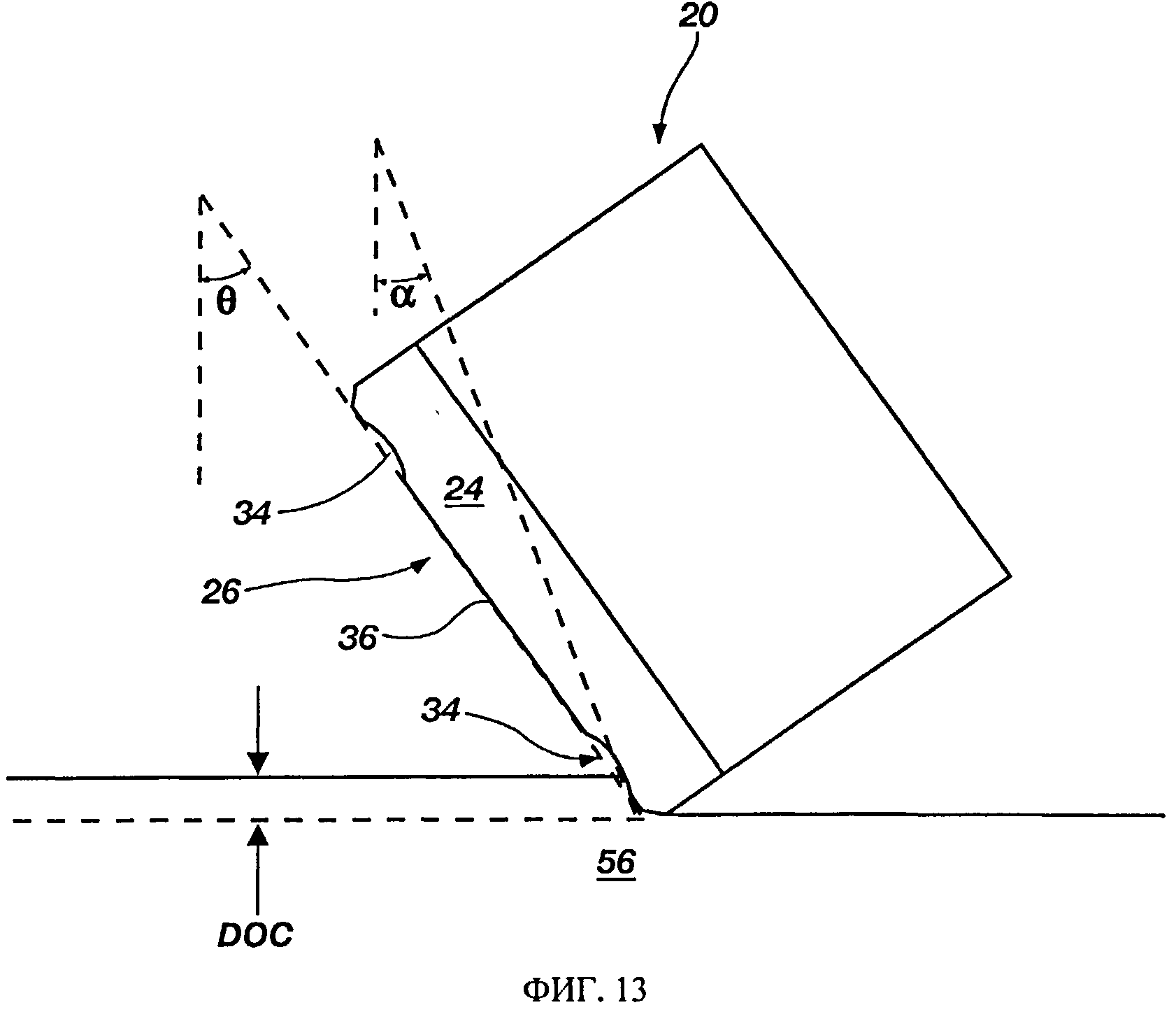

на фиг.13 представлено схематическое изображение режущего элемента, имеющего углубление в режущей грани алмазной пластинки, взаимодействующей с породой в процессе бурения.

Осуществление изобретения

Приведенные здесь иллюстрации не являются изображениями каких-либо реальных буровых систем, узла бурильного инструмента или компонентов такого узла, а используются в качестве идеализированных представлений для описания настоящего изобретения.

В настоящем описании, термин "бурильный инструмент" означает и включает любой инструмент, используемый для извлечения материала породы и формирования ствола (например, ствола скважины) в породе путем удаления материала породы. К бурильным инструментам относятся, например, долота роторного бурения (например, долота с фиксированными резцами, или "лопастные" долота, и шарошечные долота, или долота для твердых пород), гибридные долота, включающие как фиксированные, так и шарошечные режущие элементы, колонковые долота, долота ударного бурения, долота со смещенным центром, расширители (включая раздвижные расширители и расширители с фиксированными ребрами) и другой инструмент для так называемого "расширения" ствола скважины.

В настоящем описании, термин "режущий элемент" означает и включает любой элемент бурильного инструмента, используемый для срезания или разрушения другим путем материала породы, когда бурильный инструмент используется для формирования или расширения ствола скважины в породе.

На фиг.1 представлен вариант выполнения бурильного инструмента в соответствии с настоящим изобретением. Бурильный инструмент, показанный на фиг.1, представляет собой долото 10 роторного бурения с фиксированными резцами, корпус 11 которого включает группу резцов 12, выступающих наружу от корпуса 11 долота и разделенных проходами 13 для бурового раствора. Части проходов 13 для бурового раствора, проходящие вдоль радиально направленных сторон ("калибрующих" областей бурового долота 10), часто называют "канавками для выноса бурового шлама". Корпус 11 долота также включает внутреннюю камеру для текучей среды, имеющую в основном цилиндрическую форму, и проходы для текучей среды, выходящие сквозь корпус 11 долота на наружную поверхность корпуса 11 долота. В проходах для текучей среды вблизи наружной поверхности корпуса 11 долота могут быть закреплены форсунки 18 для управления потоками текучей среды у бурового долота 10 в процессе бурения. На каждой из лопастей 12 установлено по несколько режущих элементов 20.

В процессе буровых работ, буровое долото 10 может быть присоединено к бурильной колонне (не показана). При вращении бурового долота 10 в стволе скважины, буровой раствор может нагнетаться вниз по бурильной колонне, через внутреннюю камеру и проходы для текучей среды в корпусе 11 бурового долота 10, и выходить из бурового долота 10 сквозь форсунки 18. Обломки породы, создаваемые режущими элементами 20 бурового долота 10, могут уноситься буровым раствором по проходам 13 для бурового раствора вокруг бурового долота 10, и назад вверх по стволу скважины через кольцевое пространство внутри ствола снаружи бурильной колонны.

На фиг.2 представлен частичный вырез на виде сбоку режущего элемента 20 бурового долота 10, показанного на фиг.1. Режущий элемент 20 имеет подложку 22 режущего элемента с расположенной на ней алмазной пластинкой 24. Алмазная пластинка 24 может содержать поликристаллический алмаз (ПКА), и на ней может быть образована режущая грань 26. Кроме того, между подложкой 22 и алмазной пластинкой 24 может быть образована граница раздела 28. При желании, алмазная пластинка 24 может иметь фаску 30. Фаска 30 алмазной пластинки 24, показанной на фиг.2, имеет одну поверхность 32 фаски, хотя фаска 30 может иметь и дополнительные поверхности фаски, которые, как известно, могут быть ориентированы под углами наклона, отличающимися от угла наклона поверхности 32 фаски. Подложка 22 режущего элемента может иметь в целом цилиндрическую форму, как показано на фиг.2. Специалистам известно также, что вместо одной или более поверхностей фаски по периферии алмазной пластинки, или вместе с ними, могут быть использованы криволинейные или скругленные кромки или части кромок.

Алмазная пластинка 24 может быть сформирована на подложке 22 режущего элемента, либо алмазная пластинка 24 и подложка 22 могут быть сформированы по отдельности и затем скреплены друг с другом. Подложка 22 режущего элемента может быть сформирована из материала, обладающего относительно высокой твердостью и износостойкостью. Например, подложка 22 режущего элемента может быть сформирована из металлокерамического композитного материала (часто называемого металлокерамикой) или содержать такой материал. Подложка 22 режущего элемента может включать материал на основе цементированного карбида, например, цементированного карбида вольфрама, в котором частицы карбида вольфрама скреплены металлическим связующим материалом. Металлический связующий материал может включать, например, кобальт, никель, железо или их сплавы и смеси. В некоторых случаях, подложка 22 режущего элемента может иметь две части, на одной из которых непосредственно расположена алмазная пластинка 24 и на которой она была сформирована, и другую часть, более длинную и имеющую близкий диаметр, к которой прикреплена первая часть. В любом случае, режущие элементы 20 могут быть закреплены в гнездах в лопастях 12, как это показано на фиг.1, например, пайкой тугоплавким припоем.

В режущей грани 26 режущего элемента 20 может быть образовано проходящее вокруг углубление 34. Например, в режущей грани 26 режущего элемента 20 может быть образовано кольцевое дугообразное углубление 34, как показано на фиг.2 и 3. Углубление 34 может быть расположено вблизи края режущего элемента 20, например, вблизи поверхности 32 фаски. Основная поверхность углубления 34 может иметь дугообразное сечение, с радиусом R1 сечения. В частном примере, углубление может представлять собой дугообразную канавку с радиусом R1, равным примерно 0,25 дюйма (примерно 6,25 мм), имеющую глубину D примерно 0,012 дюйма (примерно 0,30 мм) относительно по существу плоских поверхностей 36 режущей грани 26. Расположенная по радиусу снаружи кромка углубления 34 может отстоять на расстояние X, равное примерно 0,031 дюйма (примерно 0,79 мм), от поверхности 32 фаски, а ширина фаски 30 может составлять примерно 0,010 дюйма (примерно 0,30 мм). Габаритные размеры режущего элемента 20 могут быть определены радиусом R2, составляющим примерно 0,315 дюйма (примерно 8 мм). Кроме того, радиально внутренняя кромка 38 и радиально наружная кромка 40 углубления (по отношению к продольной оси режущего элемента) могут быть скруглены, либо сглажены другим путем, для обеспечения относительно плавного перехода между углублением 34 и по существу плоскими поверхностями 36 режущей грани 26 режущего элемента 20.

В дополнительных вариантах выполнения, контур углубления 34 может иметь форму, отличающуюся от кольцевой или круглой. Например, углубление 34 может иметь в основном многоугольный контур, например, треугольный, как показано на фиг.4. В другом примере, углубление 34 может проходить по контуру в форме правильного n-стороннего многоугольника, где n может принимать значение от трех до бесконечности, при этом бесконечно большое n соответствует упомянутой выше круглой форме углубления.

В других вариантах выполнения, контур углубления 34 может иметь форму многоугольника Рело (т.е., криволинейного многоугольника, составленного из криволинейных дуг), например, форму треугольника Рело, показанного на фиг.5. Кроме того, углубление 34 может быть разбито на сегменты, включая несколько отдельных углублений, не образующих единый непрерывный контур.

В дополнительных вариантах выполнения, форма сечения углубления 34 поперек его сегмента может отличаться от формы дуги окружности. Например, поперечное сечение углубления 34 может иметь форму какой-либо дуги эллипса (фиг.6), симметричной кривой, несимметричной кривой, симметричную v-образную форму (фиг.7), и несимметричную v-образную форму (фиг.8).

Углубление 34 может быть сформировано в алмазной пластинке 24 после ее изготовления, например, посредством электроискровой обработки (ЭИО), при которой требуемая форма достигается посредством электрических разрядов с электрода (не показан). В некоторых вариантах выполнения, алмазную пластинку 24 могут перемещать относительно электрода, имеющего форму, соответствующую требуемой форме поперечного сечения углубления 34 (и/или электрод могут перемещать по заданному пути относительно алмазной пластинки 24) для формирования углубления 34. Например, электрод, имеющий дугообразную форму, могут опускать в режущую грань 26 алмазной пластинки 24, а алмазную пластинку 24 могут поворачивать, для формирования углубления 34 в виде дугообразной канавки, проходящей по кольцевому контуру.

В других вариантах выполнения, углубление 34 в алмазной пластинке 24 может включать помещенную в него расходуемую структуру 42. Например, расходуемая структура 42 может в целом заполнять углубление 34 в алмазной пластинке 24, так, что поверхность 44 расходуемой структуры 42 может располагаться по существу в одной плоскости с прилегающими, в целом плоскими поверхностями 36 режущей грани 26 алмазной пластинки 24, как это показано на фиг.9. В другом примере, расходуемая структура 42 может представлять собой относительно тонкий слой материала, помещенный поверх поверхности 46 углубления 34, как это показано на фиг.10. В некоторых вариантах выполнения, расходуемая структура 42 может состоять из более мягкого материала, чем алмазная пластинка 24, либо материала, более подверженного износу, чем алмазная пластинка 24, например, одного или более материалов, включающих керамику, металлокерамику и тугоплавкий металл. Например, материалом расходуемой структуры 42 могут быть один или более из материалов, включающих карбид вольфрама, оксид алюминия, вольфрам, ниобий, тантал, гафний, молибден и карбиды на их основе.

В таких вариантах выполнения, углубление 34 может быть сформировано в алмазной пластинке 24 в процессе формирования алмазной пластинки 24. Например, расходуемая структура 42 может быть помещена внутрь пресс-формы (не показана) и порошковый исходный материал, содержащий алмазные частицы, может быть помещен поверх (например, вокруг) расходуемой структуры 42. Затем порошковый исходный материал может быть уплотнен и спечен в присутствии катализатора, смешанного с частицами алмаза или, как в известной технологии, перенесенного с окружающей подложки, для формирования алмазной пластинки 24, в которой расходуемая структура 42 формирует углубление 34. После этого, вся расходуемая структура 42, или ее часть, может быть удалена, например, пескоструйной обработкой, механической обработкой, кислотным выщелачиванием или иным процессом, либо вся расходуемая структура 42, или ее часть, может быть оставлена помещенной в углублении с тем, чтобы быть удаленной под воздействием породы в ходе буровых работ. Кроме того, в тех вариантах выполнения, где вся расходуемая структура 42, или ее часть, могут впоследствии удаляться, например, пескоструйной обработкой, механической обработкой, кислотным выщелачиванием или иным процессом, алмазная пластинка 24 может подвергаться механической обработке, например, электроискровой, для достижения окончательной геометрии.

В некоторых вариантах выполнения, расходуемая структура 42 может быть помещена внутри углубления 34 в алмазной пластинке после формирования углубления 34, например, после процесса с воздействием высокого давления и высокой температуры (ВДВТ). Например, расходуемая структура 42 может содержать один или более из материалов, включающих полимер, стекло, керамику, металлокерамику, тугоплавкий металл и их комбинации, которые могут помещаться внутрь углубления 34 алмазной пластинки. При этом режущая грань 26 режущего элемента 20 в неиспользуемом состоянии может казаться по существу плоской, с помещенным в ней расходуемым материалом. По мере износа, расходуемая структура 42 может истираться, и углубление 34 может открыться для взаимодействия с породой в процессе бурения.

В других вариантах выполнения, в фасонную пресс-форму, например, пресс-форму с фасонным выступом, во время по меньшей мере части процесса спекания, может вкладываться порошковая заготовка, содержащаяся в цилиндрической чашке из ниобия. Например, порошковая заготовка может располагаться в фасонной пресс-форме (не показана) при проведении процесса с воздействием высокого давления и высокой температуры (ВДВТ), и приданная фасонной пресс-формой форма может сохраняться в течение всего цикла спекания, с формированием, в результате, углубления 34 в алмазной пластинке 24. В других вариантах выполнения, придаваемая пресс-формой форма может быть близка желаемой окончательной форме углубления 34, а окончательная форма углубления 34 может быть получена механической обработкой, например, процессом ЭИО.

Известно, что при необходимости, после проведения ВДВТ процесса, каталитический материал может быть удален из твердого поликристаллического материала алмазной пластинки 24. Например, для удаления материала катализатора из промежутков между скрепленными зернами твердого поликристаллического материала алмазной пластинки 24 может быть использовано выщелачивание. В качестве частного примера, выщелачивание твердого поликристаллического материала может выполняться с использованием процесса и выщелачивателя, более полно описанного, например, в US 5127923 (Bunting et al.), выданного 7 июля 1992 г., и US 4224380 (Bovenkerk et al.) выданного 23 сентября 1980 г. В частности, для по меньшей мере существенного удаления материала катализатора из промежутков между скрепленными зернами твердого поликристаллического материала алмазной пластинки 24 может быть использована царская водка (смесь концентрированной азотной кислоты (НNО3) и концентрированной соляной кислоты (НСl)). Также известно использование кипящей соляной кислоты (НСl) и кипящей плавиковой кислоты (HF) в качестве выщелачивателей. Одним из наиболее подходящих выщелачивателей является соляная кислота (НСl) при температуре 110°С, в которой выдерживают твердый поликристаллический материал алмазной пластинки 24 в течение примерно от 2 до 60 часов, в зависимости от размера корпуса, включающего твердый поликристаллический материал. После выщелачивания твердого поликристаллического материала, незаполненные промежутки между скрепленными зернами в твердом поликристаллическом материале могут быть по меньшей мере в целом свободны от материала катализатора, используемого для ускорения формирования межкристаллических связей между зернами в твердом поликристаллическом материале. В некоторых вариантах выполнения, выщелачивание может применяться избирательно к одним областям алмазной пластинки и не применяться в отношении других. Например, в некоторых вариантах выполнения, на какую-либо область алмазной пластинки 24, например, углубление 34 или часть углубления 34 в алмазной пластинке 24, может быть наложена маска, и выщелачиванию будут подвергнуты только незакрытые области.

Кроме того, физические свойства наружной поверхности алмазной пластинки 24 могут быть подвергнуты изменению, например полировке, для получения гладкой или зеркальной поверхности. Например, наружная поверхность алмазной пластинки 24 может обладать уменьшенной шероховатостью поверхности, как, например, описано в US 6145608 (Lund et al.), выданном 14 ноября 2000 г. и переуступленном уполномоченному агенту по настоящей заявке; в US 5653300 (Lund et al.), выданном 5 августа 1997 г. и переуступленном уполномоченному агенту по настоящей заявке; и в US 5447208 (Lund et al.), выданном 5 сентября 1995 г. и переуступленном уполномоченному агенту по настоящей заявке.

В обычных ПКА режущих элементах, режущая грань, или ведущая грань, ПКА элемента может быть отшлифована до получения чистоты поверхности, характеризуемой среднеквадратичным значением от 20 микродюймов (примерно 0,508 мкм) до 40 микродюймов (примерно 1,02 мкм) (все упоминания чистоты поверхности используют среднеквадратичные значения), воспринимаемой достаточно гладкой на ощупь и визуально плоской (если плоской является сама режущая грань), но которая имеет ряд дефектов поверхности и шероховатость, легко заметную уже при небольшом увеличении, например, при использовании лупы ювелира с увеличением 10х. Однако наружная поверхность алмазной пластинки 24 может быть обработана для достижения значительно меньшей шероховатости поверхности. В частном примере, наружная поверхность алмазной пластинки 24 может быть отполирована до получения среднеквадратичной шероховатости примерно 0,5 микродюймов (примерно 0,0127 мкм).

В некоторых вариантах выполнения, шероховатость поверхности алмазной пластинки 24 может быть снижена доводкой режущей грани на обычных чугунных полировальных кругах, с использованием суспензии все более мелкой алмазной абразивной крошки в гликоле, глицерине или другой подходящей жидкости-носителе. Доводка может выполняться в рамках трехступенчатого процесса, с последовательным использованием сначала 70-микронной абразивной крошки, затем - 40-микронной крошки и, наконец, крошки размером 1-3 мкм. В стандартном процессе доводки ПКА режущего элемента 10, в котором изначально используется электроискровая шлифовка режущей грани, окончательная доводка, напротив, выполняется в один этап с использованием 70-микронной абразивной крошки. Если сравнивать размер зерна крошки, то 70-микронная крошка имеет консистенцию мелкого песка или кристалликов, в то время как крошка 1-3 мкм по консистенции напоминает сахарную пудру.

В других вариантах выполнения, шероховатость поверхности алмазной пластинки 24 может быть снижена путем контакта поверхности с сухим вращающимся алмазным шлифовальным кругом. Примером может служить алмазный шлифовальный круг Winter RB778 с основой из синтетической смолы компании Ernst Winter & Sons, Inc. из Травелерс Реет, шт. Южная Каролина. Важно заметить, что шлифовальный круг требует охлаждения, так как связующим материалом является синтетическая смола. Повышенные температуры могут привести к разрушению шлифовального круга. Для процесса полировки может потребоваться сухая абразивная поверхность. Однако круг может быть увлажен водой в начале процесса полировки для снижения сопротивления и облегчения надлежащей ориентации алмазной пластинки 24 относительно круга. Кроме того, интервал температур, в котором может выполняться полировка, составляет примерно от 140°F (примерно 60°С) до 220°F (примерно 104°С). В то время как некоторые используемые полировальные машины могут иметь скорость вращения примерно 3500 об/мин, представляется, что подходящим является интервал скоростей примерно от 3000 об/мин до 5000 об/мин. Алмазная пластинка 24 может прижиматься к шлифовальному кругу с усилием примерно от 2 фунт-сила (примерно 0,9 кг) до 8 фунт-сила (примерно 3,6 кг). Как отмечалось, доводка наружной поверхности алмазной пластинки 24 может обеспечить среднеквадратичную шероховатость примерно 0,5 микродюймов (примерно 0,0127 мкм) или менее, приближающуюся к настоящей "зеркальной" полировке. Полировка на таком алмазном шлифовальном круге может занять примерно от пятидесяти минут до часа для доводки поверхности алмазной пластинки 24 диаметром полдюйма (примерно 1,27 см), и примерно от полутора до двух часов для алмазной пластинки 24 с номинальным диаметром в три четверти дюйма (примерно 1,905 см), Этот же способ, описанный применительно к полировке режущей грани алмазной пластинки 24, может быть использован для полировки фаски 32, а также боковой стороны алмазной пластинки 24. Для полировки этих поверхностей, алмазная пластинка 24, закрепленная на подложке 22, располагается под требуемым углом к вращающемуся кругу. При этом режущий элемент 20 может вращаться вокруг оси симметрии, обеспечивая выравнивание и полировку фаски 32 или других боковых областей алмазной пластинки 24. Таким образом, имеется возможность выравнивания и полировки криволинейной, гребенчатой, волнообразной или иной режущей грани алмазной пластинки 24 для удаления или уменьшения как больших, так и малых шероховатостей, и получить при этом "зеркальную" режущую грань, которая, строго говоря, не является плоской.

Режущие грани режущего элемента (режущая грань, фаска, боковая и др.) могут быть отполированы другими способами, например ионно-лучевой или химической полировкой, хотя присущая алмазу низкая химическая активность в последнем случае может затруднить полировку.

В то время как промышленно-изготавливаемые ПКА элементы и другие сверхтвердые режущие элементы могут обладать качеством доводки режущей грани, характеризуемым среднеквадратичной неравномерностью или шероховатостью (измеренной по вертикали к поверхности) порядка от 20 микродюймов (примерно 0,508 мкм) до 40 микродюймов (примерно 1,02 мкм), после описанного выше процесса полировки, в некоторых вариантах выполнения, среднеквадратичная шероховатость поверхности алмазной пластинки 24 может составлять примерно от 0,3 микродюйма до 0,5 микродюйма (примерно 0,0127 мкм). В других вариантах выполнения, среднеквадратичная шероховатость поверхности алмазной пластинки 24 может составлять примерно от 0,4 микродюйма (примерно 0,0102 мкм) до 0,6 микродюйма (примерно 0,0152 мкм). В других вариантах выполнения, среднеквадратичная шероховатость поверхности алмазной пластинки 24 может составлять менее примерно 10 микродюймов (примерно 0,254 мкм). В других вариантах выполнения, среднеквадратичная шероховатость поверхности алмазной пластинки 24 может составлять менее примерно 2 микродюймов (примерно 0,0508 мкм). В других вариантах выполнения, среднеквадратичная шероховатость поверхности алмазной пластинки 24 может составлять менее примерно 0,5 микродюйма (примерно 0,0127 мкм), приближаясь к "зеркальной" поверхности. Измерение шероховатости описанных поверхностей алмазной пластинки 24 может быть выполнено калиброванным измерителем шероховатости Hommel America Model Т-4000 с алмазной иглой, касающимся поверхности алмазной пластинки 24.

Таким образом, заданные поверхности алмазной пластинки 24 могут быть отполированы для снижения шероховатости поверхности или выровнены иным способом. В некоторых вариантах выполнения, в целом плоские поверхности 36 режущей грани 26 могут иметь пониженную шероховатость поверхности. В других вариантах выполнения, пониженную шероховатость может иметь поверхность углубления 34. В других вариантах выполнения, вся режущая грань 26 алмазной пластинки 24 может иметь пониженную шероховатость поверхности. В дополнительных вариантах выполнения, фаска 32 и (или) другие боковые поверхности алмазной пластинки 24 могут иметь уменьшенную шероховатость поверхности. В других дополнительных вариантах выполнения, все открытые поверхности алмазной пластинки 24 имеют уменьшенную шероховатость.

Как показано на фиг.13, возникающие при бурении силы, обусловленные взаимодействием между породой 56 и углублением 34, могут обострить или усилить концентрацию напряжений внутри алмазной пластинки 24 сверх того, что характерно для аналогичного резца с ПКА элементом без углубления. С учетом этого, форма границы 28 раздела между алмазной пластинкой 24 и подложкой 22 режущего элемента 20 может быть выбрана так, чтобы эффективно распределять напряжения, вызванные силами резания в углублении 34 в алмазной пластинке 24 и вокруг него, для улучшения конструктивной целостности режущего элемента 20. Например, фигурная область 48, соответствующая по форме углублению в 34 в режущей грани 26 алмазной пластинки 24, может образовывать область границы 28 раздела, например, показанную на фиг.11. В некоторых вариантах выполнения, фигурная область 48 границы раздела 28 может быть образована углублением 50 в подложке 22 и выступом 52 алмазной пластинки 24 на границе 28 раздела. При этом фигурная область 48 на границе 28 раздела может обеспечивать в целом однородную толщину алмазной пластинки 24. В некоторых вариантах выполнения, фигурная область 48 границы 28 раздела, соответствующая углублению 34 в алмазной пластинке 24, может быть расположена непосредственно, относительно продольного направления, под углублением 34 в алмазной пластинке 24. В других вариантах выполнения, по меньшей мере часть фигурной области 48 границы 28 раздела, соответствующей углублению 34 в алмазной пластинке 24, может лежать под углублением 34 со смещением по радиусу внутрь от углубления 34, относительно продольной оси 54 (фиг.2) режущего элемента 20. В других вариантах выполнения, по меньшей мере часть фигурной области 48 границы 28 раздела, соответствующая углублению 34 в алмазной пластинке 24, может лежать под углублением 34 со смещением по радиусу наружу от углубления 34 относительно продольной оси 54 (фиг.2) режущего элемента 20, как показано на фиг.12. Такая конфигурация может учитывать предполагаемое направление движения режущего элемента 20 относительно породы (показано пунктирными линиями на фиг.12), поскольку это может соответствовать основному общему направлению действия сил резания, приложенных к режущему элементу 20 в процессе бурения. Другими словами, размеры, форма и расположение фигурной области могут быть выбраны так, чтобы уменьшить концентрацию напряжений и (или) обеспечить достаточную конструктивную прочность для противодействия предполагаемым концентрациям напряжений, которые могут возникнуть при буровых работах. Кроме того, выбор алмазной слоистой структуры алмазной пластинки в фигурной области может обеспечивать компенсацию остаточных напряжений и получение заданных свойств материала алмазной пластинки 24 в фигурной области, например, заданные прочность и ударную вязкость.

При проходке верхнего интервала скважины, например, бурении первым долотом под поверхностью (FBUS - от англ. first bit under surface), геометрия режущего элемента 20 может обеспечить повышенную агрессивность при данной глубине резания. При бурении в относительно мягких породах с большой глубиной резания, например, в породах, обычно встречающихся при проведении FBUS буровых работах, увеличение агрессивности может быть достигнуто использованием описанных здесь режущих элементов 20, при сохранении обычных значений передних углов в продольной плоскости, что может способствовать повышению износостойкости и долговечности режущих элементов 20. В качестве частного примера, иллюстрированного фиг.13, при выполнении бурения может быть получена глубина резания до 0,15 дюйма (примерно 3,8 мм). Область породы 56, соприкасающаяся с углублением 34 в режущей грани 26 алмазной пластинки 24 режущего элемента 20, может входить в соприкосновение с режущим элементом 20 под углом а, отличающимся от угла θ режущего элемента, что дает увеличение агрессивности. Более того, на одном корпусе 11 долота могут быть установлены режущие элементы 20 различной конструкции, что позволяет иметь долота 10 с одинаковой конструкцией корпуса, но с различными эффективными передними углами а в продольной плоскости. Например, первое буровое долото, имеющее первый корпус долота, может иметь режущие элементы с по существу плоской торцевой поверхностью режущего элемента без углубление на ней, расположенной под первым эффективным передним углом θ в продольной плоскости. Второе буровое долото, имеющее второй корпус долота, с такой же конструкцией, что и у первого корпуса долота, может включать режущие элементы с углублениями на торцевой поверхности режущих элементов, в соответствии с приведенным описанием, и соответствующий второй эффективный передний угол α в продольной плоскости, отличающийся от первого эффективного угла в продольной плоскости первого долота. Таким образом, изменяя геометрию и расположение углубления, можно изменить эффективный передний угол α в продольной плоскости и агрессивность режущего элемента 20, без изменения конструкции корпуса 11 долота.

В некоторых вариантах выполнения, на бурильном инструменте может быть установлен элемент ограничения глубины резания, улучшающий взаимодействие, в процессе бурения, между непрорезанной земной породой и углублением 34 в режущей грани алмазной пластинки 24. Например, элементом ограничения глубины резания на бурильном инструменте может быть, например, наружная поверхность лопасти 12 бурового долота 10, показанного на фиг.1, или опорный элемент, описанный в патентной заявке US 12/766988, поданной 26 апреля 2010 г. на "Опорные элементы буровых долот, сборки бурового долота, включающие опорные элементы и соответствующие способы", или оба элемента вместе. Например, элемент ограничения глубины резания может быть расположен так, чтобы находиться на одном уровне с наиболее глубокой частью углубления 34 в режущей грани 26 алмазной пластинки 24. Поскольку режущий элемент 20 может иметь в целом цилиндрическую форму, а углубление 34 может иметь в целом кольцевую форму, самая глубокая часть углубления 34, наиболее удаленная от корпуса бурильного инструмента (т.е. , часть, наиболее отстоящая от лопасти 12 бурового долота 10) может располагаться па одном уровне с элементом ограничения глубины резания. При этом непрорезанная порода в процессе бурения может соприкасаться с режущей гранью 26 алмазной пластинки 24 глубоко в углублении 34 так, что криволинейная или наклоненная поверхность углубления 34, расположенная по радиусу снаружи (относительно основной оси режущего элемента 20) от наиболее глубокой части углубления 34, может взаимодействовать с непрорезанной породой 56 и обеспечивать получение требуемого эффективного переднего угла а в продольной плоскости.

ВАРИАНТЫ ВЫПОЛНЕНИЯ:

1. Режущий элемент для бурильного инструмента, включающий:

алмазную пластинку, расположенную на подложке;

углубление в режущей грани алмазной пластинки; и

фигурный элемент в подложке на границе раздела между алмазной пластинкой и подложкой, соответствующий углублению в режущей грани алмазной пластинки.

2. Режущий элемент в соответствии с вариантом выполнения 1, в котором фигурный элемент в подложке на границе раздела между алмазной пластинкой и подложкой имеет углубление в подложке, форма которого аналогична форме углубления в режущей грани алмазной пластинки.

3. Режущий элемент в соответствии с вариантом выполнения 2, в котором по меньшей мере часть углубления в подложке расположена по меньшей мере с радиальным смещением наружу или внутрь от углубления в режущей грани алмазной пластинки по отношению к продольной оси режущего элемента.

4. Режущий элемент в соответствии с одним из вариантов выполнения 1-3, в котором углубление может проходить по контуру, в целом имеющему форму круга.

5. Режущий элемент в соответствии с одним из вариантов выполнения 1-3, в котором углубление может проходить по контуру, в целом имеющего форму многоугольника.

6. Режущий элемент в соответствии с одним из вариантов выполнения 1-3, в котором углубление может проходить по контуру, в целом имеющего форму многоугольника Рело.

7. Режущий элемент в соответствии с одним из вариантов выполнения 1-3, в котором поперечное сечение углубления в режущей грани алмазной пластинки в целом имеет форму дуги окружности.

8. Режущий элемент в соответствии с одним из вариантов выполнения 1-3, в котором поперечное сечение углубления в режущей грани алмазной пластинки в целом имеет форму дуги эллипса.

9. Режущий элемент в соответствии с одним из вариантов выполнения 1-3, в котором поперечное сечение углубления в режущей грани алмазной пластинки в целом имеет симметричную v-образную форму.

10. Режущий элемент в соответствии с одним из вариантов выполнения 1-3, в котором поперечное сечение углубления в режущей грани алмазной пластинки в целом имеет асимметричную v-образную форму.

11. Режущий элемент в соответствии с одним из вариантов выполнения 1-3, в котором алмазная пластинка имеет поверхность со среднеквадратичным значением шероховатости менее примерно 10 микродюймов.

12. Режущий элемент в соответствии с вариантом выполнения 11, в котором алмазная пластинка имеет поверхность со среднеквадратичным значением шероховатости менее примерно 2 микродюймов.

13. Режущий элемент в соответствии с вариантом выполнения 11, в котором алмазная пластинка имеет поверхность со среднеквадратичным значением шероховатости менее примерно 0,5 микродюйма.

14. Режущий элемент для бурильного инструмента, включающий:

алмазную пластинку, расположенную на подложке;

углубление на режущей грани алмазной пластинки; и

расходуемую структуру, расположенную внутри углубления.

15. Режущий элемент в соответствии с вариантом выполнения 14, в котором расходуемая структура в основном заполняет углубление.

16. Режущий элемент в соответствии с вариантом выполнения 14, в котором расходуемая структура включает слой материала, закрывающий поверхность углубления.

17. Режущий элемент в соответствии с одним из вариантов выполнения 14-16. в котором расходуемая структура включает по меньшей мере один материал из группы, состоящей из керамики, металлокерамики и тугоплавкого металла.

18. Режущий элемент в соответствии с одним из вариантов выполнения 14-17. в котором расходуемая структура включает по меньшей мере один материал из группы, состоящей из карбида вольфрама, оксида алюминия, вольфрама, ниобия, тантала, гафния и молибдена.

19. Способ формирования режущего элемента, при выполнении которого:

помещают расходуемую структуру в пресс-форму;

помещают порошковый исходный материал поверх расходуемой структуры;

подвергают порошковый исходный материал прессованию и спеканию для формирования алмазной пластинки, имеющей углубление в режущей грани, сформированное расходуемой структурой.

20. Способ в соответствии с вариантом выполнения 15, в котором дополнительно удаляют по меньшей мере часть расходуемой структуры с режущей грани алмазной пластинки перед использованием в любых буровых работах.

21. Способ в соответствии с одним вариантом выполнения 19 и 20, в котором дополнительно удаляют по меньшей мере часть расходуемой структуры с режущей грани алмазной пластинки в процессе буровых работ.

22. Бурильный инструмент, включающий:

по меньшей мере один режущий элемент, содержащий:

алмазную пластинку, расположенную на подложке;

углубление в режущей грани алмазной пластинки; и

фигурный элемент в подложке на границе раздела между алмазной пластинкой и подложкой, соответствующий углублению в режущей грани алмазной пластинки.

23. Бурильный инструмент, включающий:

по меньшей мере один режущий элемент, содержащий:

алмазную пластинку, расположенную на подложке; и

элемент ограничения глубины резания, расположенный на бурильном инструменте для улучшения взаимодействия между непрорезанной земной породой и углублением в режущей грани алмазной пластинки, в процессе бурения.

24. Бурильный инструмент в соответствии с вариантом выполнения 23, в котором элемент ограничения глубины резания установлен на одном уровне с наиболее глубокой частью углубления в режущей грани.

25. Способ формирования режущего элемента, при выполнении которого:

помещают порошковую заготовку в фасонную пресс-форму; и

выполняют прессование и спекание порошковой заготовки для формирования алмазной пластинки, имеющей углубление в режущей грани, сформированное фасонной пресс-формой.

26. Режущий элемент в соответствии с одним из вариантов выполнения 1-13, дополнительно включающий расходуемую структуру, расположенную внутри углубления.

27. Режущий элемент в соответствии с вариантом выполнения 14, в котором расходуемая структура в основном заполняет углубление.

28. Режущий элемент в соответствии с вариантом выполнения 14, в котором расходуемая структура включает слой материала, закрывающий поверхность углубления.

29. Режущий элемент в соответствии с одним из вариантов выполнения 26-28, в котором расходуемая структура включает по меньшей мере один материал из группы, состоящей из керамики, металлокерамики и тугоплавкого металла.

30. Режущий элемент в соответствии с вариантом выполнения 29, в котором расходуемая структура включает по меньшей мере один материал из группы, состоящей из карбида вольфрама, оксида алюминия, вольфрама, ниобия, тантала, гафния и молибдена.

31. Бурильный инструмент, включающий режущий элемент, описанный в одном из вариантов выполнения 1-18 и 26-30.

32. Бурильный инструмент в соответствии с вариантом выполнения 31, дополнительно включающий элемент ограничения глубины резания, расположенный на бурильном инструменте для улучшения взаимодействия между непрорезанной земной породой и углублением в режущей грани алмазной пластинки, в процессе бурения.

33. Бурильный инструмент в соответствии с вариантом выполнения 32, в котором элемент ограничения глубины резания установлен на одном уровне с наиболее глубокой частью углубления в режущей грани.

Хотя приведенное выше описание включает многочисленные детали, они представляют собой просто частные примеры выполнения и не должны восприниматься как ограничивающие область притязаний настоящего изобретения. Могут быть предложены другие варианты выполнения изобретения, попадающие в область притязаний настоящего изобретения. Например, признаки, описанные здесь применительно к одному варианту выполнения, также могут быть скомбинированы с признаками других описанных здесь вариантов выполнения. Таким образом, область притязаний изобретения определена и ограничена только приложенной формулой и ее законными эквивалентами, нежели приведенным описанием. Все добавления, изъятия и модификации описанного здесь изобретения, попадающие в пределы, ограничивающие значение и область притязаний формулы, охватываются настоящим изобретением.