Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения резиновой смеси, содержащей неорганический наполнитель и имеющей улучшенную характеристику низкого выделения тепла.

Уровень техники

Недавно, в связи с тенденцией глобального регулирования выбросов диоксида углерода, в сочетании с повышенным вниманием к сохранению окружающей среды, стали возрастать требования низкого потребления топлива автомобилями. Для удовлетворения этого требования желательно снизить такую эксплуатационную характеристику шин, как сопротивление качению. До сих пор в качестве средства снижения сопротивления качению шин был разработан способ оптимизации структуры шин; однако в настоящее время в качестве наиболее распространенного способа используется подход с использованием для шин резиновой смеси с низким выделением тепла.

Для получения указанной резиновой смеси с низким выделением тепла известен способ с использованием неорганического наполнителя, такого как диоксид кремния или тому подобное.

Однако при введении неорганического наполнителя, такого как диоксид кремния или тому подобное, в резиновую смесь с целью получения резиновой смеси, содержащей неорганический наполнитель, указанный наполнитель агрегируется в резиновой смеси (благодаря гидроксильным группам на поверхности диоксида кремния), и поэтому, для предотвращения агрегирования используется силановый связующий агент.

Соответственно, для успешного решения вышеупомянутой проблемы путем введения силанового связующего агента, были проведены различные исследования для повышения активности связывающей способности силанового связующего агента.

Например, в патентной ссылке 1 предложена резиновая смесь, содержащая в качестве основных компонентов, по меньшей мере (i) один диеновый эластомер, (ii) белый наполнитель в качестве усиливающего наполнителя и (iii) полисульфид алкоксисилана в качестве связующего агента (белый наполнитель/диеновый эластомер), наряду с (iv) енамином и (v) производной гуанидина.

В патентной ссылке 2 раскрыта резиновая смесь, которая содержит, в качестве основных компонентов, по меньшей мере (i) один диеновый эластомер, (ii) белый наполнитель в качестве усиливающего наполнителя и (iii) полисульфид алкоксисилана в качестве связующего агента (белый наполнитель/диеновый эластомер) наряду с (iv) тиофосфатом цинка и (v) производной гуанидина.

В патентной ссылке 3 описана резиновая смесь, которая содержит, в качестве основных компонентов, по меньшей мере (i) диеновый эластомер, (ii) неорганический наполнитель в качестве усиливающего наполнителя и (iii) полисульфид алкоксисилана (ПСАС) в качестве связующего агента (неорганический наполнитель/диеновый эластомер), который комбинируется с (iv) альдимином (R-CH=N-R) и (v) производной гуанидина.

Кроме того, в патентной ссылке 4 предложена резиновая смесь, главным образом, содержащая, по меньшей мере (i) диеновый эластомер, (ii) неорганический наполнитель, в качестве усиливающего наполнителя и (iii) полисульфид алкоксисилана, в качестве связующего агента, который комбинируется с (iv) 1,2-дигидропиридином и (v) производной гуанидина.

Однако в этих изобретениях совсем не рассматривается проблема, относящаяся к условиям вымешивания.

В качестве случая повышения активности связывающей способности силанового связующего агента с рассмотрением условий вымешивания, упоминается патентная ссылка 5, однако желательно дополнительно повысить активность связывающей способности силанового связующего агента.

Перечень цитирования

Патентные источники

Патентная ссылка 1: JP-T 2002-521515

Патентная ссылка 2: JP-T 2002-521516

Патентная ссылка 3: JP-T 2003-530443

Патентная ссылка 4: JP-T 2003-523472

Патентная ссылка 5: WO 2008/123306

Раскрытие изобретения

Проблемы, решаемые в настоящем изобретении

Исходя из вышеуказанной ситуации, целью настоящего изобретения является разработка способа получения резиновой смеси, которая способна дополнительно повышать активность связывающей способности силанового связующего агента, и таким образом, эффективно производить резиновую смесь с низким выделением тепла.

Средства решения проблем

Для решения вышеупомянутых проблем авторы изобретения провели различные исследования способа добавления, по меньшей мере, одного ускорителя вулканизации выбранного из гуанидинов, сульфенамидов, тиазолов, тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты в способе получения резиновой смеси, который включает в себя вымешивание каучукового компонента, всего или части неорганического наполнителя, всего или части силанового связующего агента на первом этапе стадии вымешивания, и в результате получили экспериментальные сведения, что с целью увеличения активности связывающей способности, достаточно оптимизировать тот этап вымешивания, в котором, по меньшей мере, один ускоритель вулканизации, выбранный из гуанидинов, сульфенамидов, тиазолов, тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты добавляют в резиновую смесь, и выполнили настоящее изобретение.

Таким образом, настоящее изобретение представляет собой способ получения резиновой смеси, которая содержит каучуковый компонент (А), содержащий по меньшей мере один компонент, выбранный из натурального каучука и синтетических диеновых каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С), и по меньшей мере, один ускоритель (D) вулканизации, выбранный из гуанидинов, сульфенамидов, тиазолов, тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты, причем резиновую смесь вымешивают, по меньшей мере, на трех этапах, причем на первом этапе (X) вымешивания, вымешивают каучуковый компонент (А), весь или часть неорганического наполнителя (В), и весь или часть силанового связующего агента (С), затем на этапе (Y) в ходе и после второго этапа вымешивания, но до окончательной стадии, добавляют и вымешивают ускоритель (D) вулканизации, и на окончательной стадии (Z) вымешивания, добавляют и вымешивают вулканизирующее вещество.

Преимущество изобретения

В соответствии с настоящим изобретением, разработан способ получения резиновой смеси, в котором возможно дополнительное повышение активности связывающей способности силанового связующего агента, и таким образом, эффективно производить резиновую смесь с характеристикой низкого выделения тепла.

Осуществление изобретения

Настоящее изобретение подробно описано в последующем.

Способ получения резиновой смеси настоящего изобретения представляет собой способ получения резиновой смеси, которая содержит каучуковый компонент (А), содержащий по меньшей мере один компонент, выбранный из натурального каучука и синтетических диеновых каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С) и по меньшей мере, один ускоритель (D) вулканизации, выбранный из гуанидинов, сульфенамидов, тиазолов, тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты, в котором резиновую смесь вымешивают, по меньшей мере, на трех этапах, причем на первом этапе (X) вымешивания, вымешивают каучуковый компонент (А), весь или часть неорганического наполнителя (В), и весь или часть силанового связующего агента (С), затем на этапе (Y) в ходе и после второго этапа вымешивания, но до окончательного этапа, добавляют и вымешивают ускоритель (D) вулканизации, и на окончательном этапе (Z) вымешивания добавляют и вымешивают вулканизирующее вещество.

В настоящем изобретении, компоненты вымешивают, по меньшей мере, на трех этапах вымешивания, и это позволяет предотвратить снижение молекулярной массы каучукового компонента (А) вследствие длительной операции высокотемпературного вымешивания. В частности, когда время вымешивания на одном этапе продлевается для уменьшения числа этапов вымешивания, тогда каучуковый компонент (А) подвергается воздействию высокой температуры в течение длительного периода времени, в результате чего снижается молекулярная масса каучукового компонента (А), и важно избежать указанного эффекта.

На первом этапе (X) вымешивания, вымешивают каучуковый компонент (А), весь или часть неорганического наполнителя (В) и весь или часть силанового связующего агента (С), причем это делается с целью полного промотирования взаимодействия между неорганическим наполнителем (В) и силановым связующим агентом (С).

В настоящем изобретении, ускоритель (D) вулканизации добавляют и вымешивают на этапе (Y) в ходе и после второго этапа вымешивания, но до окончательного этапа, и причем это делается с целью повышения активности связывающей способности силанового связующего агента (С) под действием ускорителя (D) вулканизации, после полного завершения взаимодействия между неорганическим наполнителем (В) и силановым связующим агентом (С), таким образом, более эффективно промотируется взаимодействие между силановым связующим агентом (С) и каучуковым компонентом (А).

Для более эффективного повышения активности связывающей способности силанового связующего агента (С) и таким образом, более эффективного промотирования взаимодействия между силановым связующим агентом (С) и каучуковым компонентом (А), предпочтительно, наиболее высокая температура резиновой смеси на этапе (Y) вымешивания составляет от 120 до 190°С, более предпочтительно от 130 до 175°С.

Для достаточного промотирования взаимодействия между неорганическим наполнителем (В) и силановым связующим агентом (С), предпочтительно, наиболее высокая температура резиновой смеси на первом этапе (X) вымешивания составляет от 140 до 190°С, более предпочтительно от 150 до 180°С.

Предпочтительно, время вымешивания на первом этапе (X) вымешивания и на втором этапе (Y) вымешивания составляет от 10 секунд до 20 минут, более предпочтительно от 10 секунд до 10 минут, еще более предпочтительно от 30 секунд до 5 минут.

Наиболее высокая температура резиновой смеси на окончательном этапе (Z) вымешивания предпочтительно составляет от 60 до 140°С, более предпочтительно от 80 до 120°С, еще более предпочтительно от 100 до 120°С. Время вымешивания предпочтительно составляет от 10 секунд до 20 минут, более предпочтительно от 10 секунд до 10 минут, еще более предпочтительно от 20 секунд до 5 минут.

При переходе к следующему этапу желательно, чтобы температура резиновой смеси снижалась, по меньшей мере, на 10°С по сравнению с температурой смеси после вымешивания на предыдущем этапе.

Стадия вымешивания резиновой смеси в настоящем изобретении включает, по меньшей мере, первый этап (X) вымешивания, этап (Y) в ходе и после второго этапа вымешивания, но до окончательного этапа, и окончательный этап (Z) вымешивания, и при необходимости включает любой другой промежуточный этап вымешивания.

В настоящем изобретении первый этап вымешивания представляет собой первый этап вымешивания каучукового компонента (А), неорганического наполнителя (В) и силанового связующего агента (С), однако не включает случай вымешивания каучукового компонента (А) и другого наполнителя, отличающегося от неорганического наполнителя (В) на начальном этапе, и случай предварительного вымешивания одного каучукового компонента (А).

В способе получения настоящего изобретения стадия вымешивания включает, по меньшей мере, три этапа, причем верхний предел числа этапов конкретно не оговаривается. С учетом производительности, предпочтительное число этапов составляет самое большее 8 этапов, более предпочтительно самое большее 6 этапов, еще более предпочтительно самое большее 4 этапа.

По причине обеспечения безопасности взаимодействия между силановым связующим агентом и диоксидом кремния и реакции между силановым связующим агентом и полимером в способе получения настоящего изобретения, указанный способ может включать первый этап (X) вымешивания, этап (Y) второго этапа вымешивания, и окончательный этап (Z) третьего этапа вымешивания.

На втором этапе (Y) вымешивания и промежуточном этапе можно добавлять и вымешивать каучуковый компонент, наполнитель и другие компоненты.

Силановый связующий агент (С)

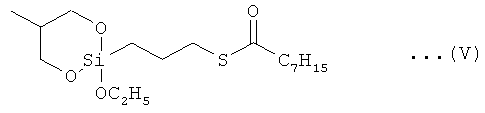

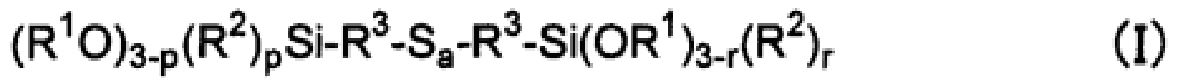

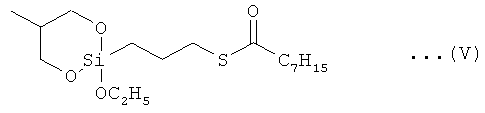

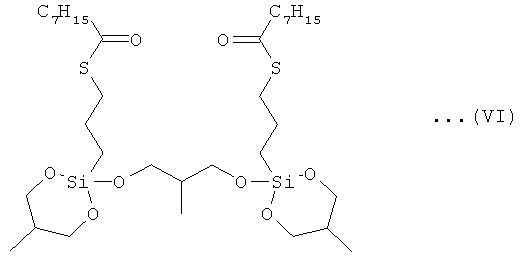

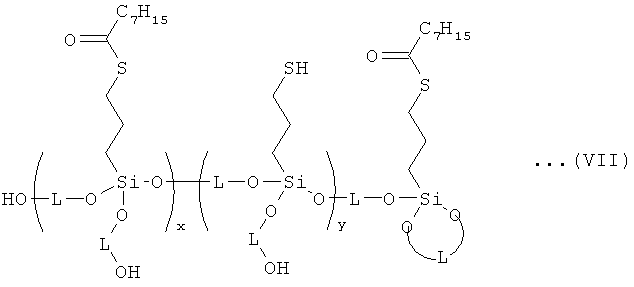

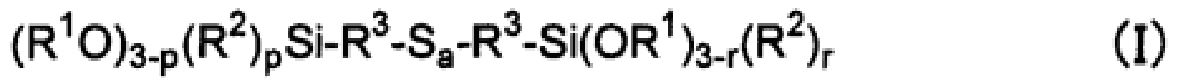

Силановый связующий агент (С), используемый в способе получения резиновой смеси настоящего изобретения, предпочтительно представляет собой, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединений следующих общих формул (I) - (IV).

Используя силановый связующий агент (С) указанного типа, в способе настоящего изобретения получают резиновую смесь с отличной перерабатываемостью, причем пневматические шины обладают хорошим сопротивлением истиранию.

Общие формулы (I) и (IV) последовательно описаны ниже.

в которой множественные заместители R1 могут быть одинаковыми или различными, причем каждый представляет собой линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 8 атомов углерода, линейную или разветвленную алкоксиалкильную группу, имеющую от 2 до 8 атомов углерода, или атом водорода;

множественные R2 могут быть одинаковыми или различными, причем каждый представляет собой линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 8 атомов углерода; множественные R3 могут быть одинаковыми или различными, причем каждый представляет собой линейную или разветвленную алкиленовую группу, имеющую от 1 до 8 атомов углерода; а означает от 2 до 6 в качестве среднего значения; p и r могут быть одинаковыми или различными, причем каждый означает от 0 до 3 в качестве среднего значения, при условии, что как p, так и r одновременно не равны трем.

Конкретные примеры силанового связующего агента (С), представленного вышеупомянутой общей формулой (I), включают:

бис(3-триэтоксисилилпропил) тетрасульфид, бис(3-триметоксисилилпропил) тетрасульфид, бис(3-метилдиметоксисилилпропил) тетрасульфид, бис(2-триэтоксисилилэтил) тетрасульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил) дисульфид, бис(3-метилдиметоксисилилпропил) дисульфид, бис(2-триэтоксисилилэтил) дисульфид, бис(3-триэтоксисилилпропил) трисульфид, бис(3-триметоксисилилпропил) трисульфид, бис(3-метилдиметоксисилилпропил) трисульфид, бис(2-триэтоксисилилэтил) трисульфид, бис(3-моноэтоксидиметилсилилпропил) тетрасульфид, бис(3-моноэтоксидиметилсилилпропил) трисульфид, бис(3-моноэтоксидиметилсилилпропил) дисульфид, бис(3-монометоксидиметилсилилпропил) тетрасульфид, бис(3-монометоксидиметилсилилпропил) трисульфид, бис(3-монометоксидиметилсилилпропил) дисульфид, бис(2-моноэтоксидиметилсилилэтил) тетрасульфид, бис(2-моноэтоксидиметилсилилэтил) трисульфид, бис(2-моноэтоксидиметилсилилэтил) дисульфид.

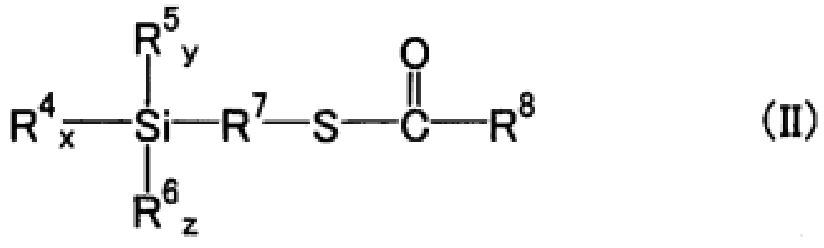

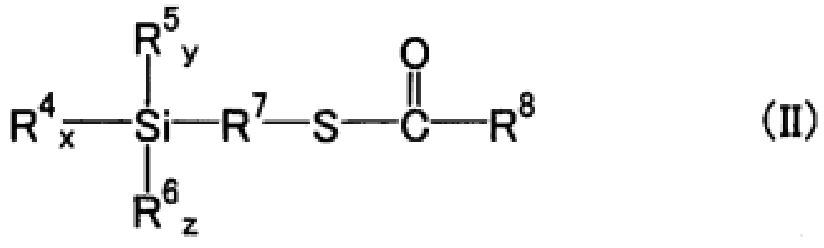

в которой R4 означает одновалентную группу, выбранную из -Cl, -Br, R9O-, R9C(=O)O-, R9R10C=NO-, R9R10CNO-, R9R10N- и -(OSiR9R10)h(OSiR9R10R11) (где каждый радикал R9, R10 и R11 означает атом водорода или одновалентную углеводородную группу, имеющую от 1 до 18 атомов углерода; и h означает от 1 до 4 в качестве среднего значения); R5 означает R4, атом водорода, или углеводородную группу, имеющую от 1 до 18 атомов углерода; R6 означает R4, R5, атом водорода, или группу -[O(R12O)j]0,5 (где R12 означает алкиленовую группу, имеющую от 1 до 18 атомов углерода; и j означает целое число от 1 до 4); R7 означает двухвалентную углеводородную группу, имеющую от 1 до 18 атомов углерода; R8 означает одновалентную углеводородную группу, имеющую от 1 до 18 атомов углерода; каждый x, y и z означает число, соответствующее соотношениям: x+y+2z=3, 0≤x≤3, 0≤y≤2, 0≤z≤1.

В общей формуле (II), радикалы R8, R9, R10 и R11 могут быть одинаковыми или различными, каждый предпочтительно представляет собой линейную, циклическую или разветвленную алкильную, алкенильную, арильную или аралкильную группу, имеющую от 1 до 18 атомов углерода. В случае, когда R5 представляет собой одновалентную углеводородную группу, имеющую от 1 до 18 атомов углерода, предпочтительно эта группа является линейной, циклической или разветвленной алкильной группой, алкенильной, арильной или аралкильной группой. Предпочтительно R12 является линейной, циклической или разветвленной алкиленовой группой, и более предпочтительно R12 - линейная группа. Заместитель R7 представляет собой, например, алкиленовую группу, имеющую от 1 до 18 атомов углерода, алкенильную группу, имеющую от 2 до 18 атомов углерода, циклоалкиленовую группу, имеющую от 5 до 18 атомов углерода, циклоалкилалкиленовую группу, имеющую от 6 до 18 атомов углерода, ариленовую группу, имеющую от 6 до 18 атомов углерода, или аралкиленовую группу, имеющую от 7 до 18 атомов углерода. Алкиленовая группа и алкенильная группа могут быть линейной или разветвленной; и циклоалкиленовая группа, циклоалкилалкиленовая группа, ариленовая группа и аралкиленовая группа могут иметь заместитель, такой как низшая алкильная группа или тому подобное на кольце этой группы. Предпочтительно R7 означает алкиленовую группу, имеющую от 1 до 6 атомов углерода, более предпочтительно линейную алкиленовую группу, например, метиленовую группу, этиленовую группу, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу или гексаметиленовую группу.

Конкретные примеры одновалентной углеводородной группы, имеющей от 1 до 18 атомов углерода R5, R8, R9, R10 и R11 в общей формуле (II), включают метильную группу, этильную группу, n-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, пентильную группу, гексильную группу, октильную группу, децильную группу, додецильную группу, циклопентильную группу, циклогексильную группу, винильную группу, пропенильную группу, аллильную группу, гексенильную группу, октенильную группу, циклопентенильную группу, циклогексенильную группу, фенильную группу, толильную группу, ксилильную группу, нафтильную группу, бензильную группу, фенетильную группу, нафтилметильную группу и т.д.

Примеры R12 в общей формуле (II) включают метиленовую группу, этиленовую группу, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу, гексаметиленовую группу, октаметиленовую группу, декаметиленовую группу, додекаметиленовую группу и т.д.

Конкретные примеры силанового связующего агента (С), представленного общей формулой (II) включают

3-гексаноилтиопропилтриэтоксисилан, 3-октаноилтиопропилтриэтоксисилан, 3-деканоилтиопропилтриэтоксисилан, 3-лауроилтиопропилтриэтоксисилан, 2-гексаноилтиоэтилтриэтоксисилан, 2-октаноилтиоэтилтриэтоксисилан, 2-деканоилтиоэтилтриэтоксисилан, 2-лауроилтиоэтилтриэтоксисилан, 3-гексаноилтиопропилтриметоксисилан, 3-октаноилтиопропилтриметоксисилан, 3-деканоилтиопропилтриметоксисилан, 3-лауроилтиопропилтриметоксисилан, 2-гексаноилтиоэтилтриметоксисилан, 2-октаноилтиоэтилтриметоксисилан, 2-деканоилтиоэтилтриметоксисилан, 2-лауроилтиоэтилтриметоксисилан и т.д. Из указанных соединений особенно предпочтительным является 3-октаноилтиопропилтриэтоксисилан (фирма General Electric Silicones торговое наименование NXT Silane).

в которой множество заместителей R13 могут быть одинаковыми или различными, причем каждый означает линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 8 атомов углерода, линейную или разветвленную алкоксиалкильную группу, имеющую от 2 до 8 атомов углерода, или атом водорода; множество заместителей R14 могут быть одинаковыми или различными, причем каждый означает линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 8 атомов углерода;

множество заместителей R15 могут быть одинаковыми или различными, причем каждый означает линейную или разветвленную алкиленовую группу, имеющую от 1 до 8 атомов углерода; R16 означает двухвалентную группу общей формулы (-S-R17-S-), (-R18-Sm1-R19-) или (-R20-Sm2-R21-Sm3-R22-) (где каждый заместитель R17-R22 означает двухвалентную углеводородную группу, двухвалентную ароматическую группу или двухвалентную органическую группу, которая содержит гетероатом, за исключением серы и кислорода, имеющую от 1 до 20 атомов углерода; m1, m2 и m3 могут быть одинаковыми или различными, причем каждый означает число от 1 до менее, чем 4 в качестве среднего значения); множество значений k могут быть одинаковыми или различными, и каждое означает число от 1 до 6 в качестве среднего значения; каждое s и t означает число от 0 до 3 в качестве среднего значения, при условии, что как s, так и t одновременно не равны 3.

Предпочтительные примеры силанового связующего агента (С), представленного вышеупомянутой общей формулой (III), являются соединениями, представленными средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S2-(СН2)6-S2-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S2-(СН2)10-S2-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S3-(СН2)6-S3-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S4-(СН2)6-S4-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2,5-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S3-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S4-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)10-S2-(СН2)10-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S4-(СН2)6-S4-(СН2)6-S4-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S2-(СН2)6-S2-(СН2)6-S2-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2-(СН2)6-S2-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3 и т.д.

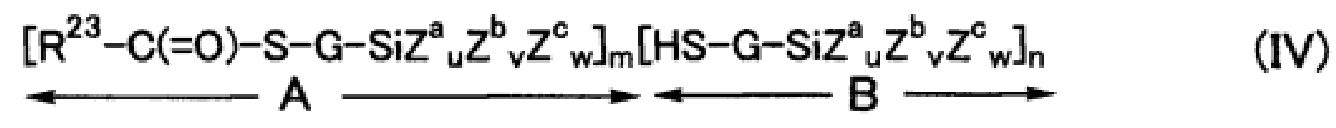

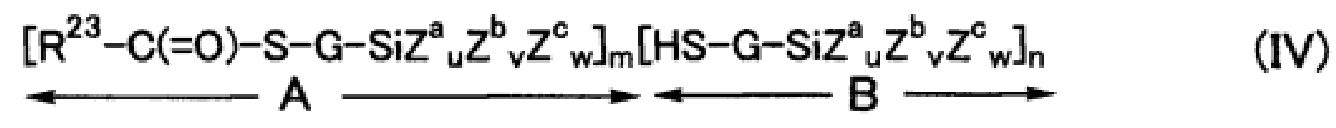

в которой R23 означает линейную, циклическую или разветвленную алкильную группу имеющую от 1 до 20 атомов углерода; множество заместителей G могут быть одинаковыми или различными, причем каждый означает алкандиильную группу или алкендиильную группу, имеющую от 1 до 9 атомов углерода; множество заместителей Za могут быть одинаковыми или различными, причем каждый означает функциональную группу, способную связываться с двумя атомами кремния и выбранную из [-O-]0,5, [-O-G-]0,5 и [-O-G-O-]0,5; множество заместителей Z могут быть одинаковыми или различными, причем каждый означает функциональную группу способную связываться с двумя атомами кремния и представленную как [-O-G-O-]0,5; множество заместителей Zc могут быть одинаковыми или различными, причем каждый означает функциональную группу, выбранную из -Cl, -Br, -ORa, RaC(=O)O-, RaRbC=NO-, RaRbN-, Ra- и HO-G-O- (где G имеет указанное выше значение); каждый Ra и Rb означает линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 20 атомов углерода; каждое значение m, n, u, v и w находится в диапазонах: 1≤m≤20, 0≤n≤20, 0≤u≤3, 0≤v≤2, 0≤w≤1, и (u/2)+v+2w is 2 или 3; в случае, когда в формуле имеется множество заместителей А, тогда  ,

,  и

и  могут быть одинаковыми или различными в этом множестве А; в случае, когда в формуле имеется множество заместителей В, тогда

могут быть одинаковыми или различными в этом множестве А; в случае, когда в формуле имеется множество заместителей В, тогда  ,

,  и

и  могут быть одинаковыми или различными в этом множестве В.

могут быть одинаковыми или различными в этом множестве В.

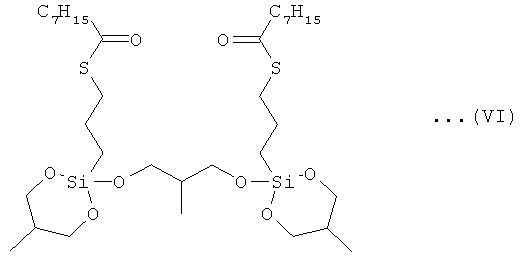

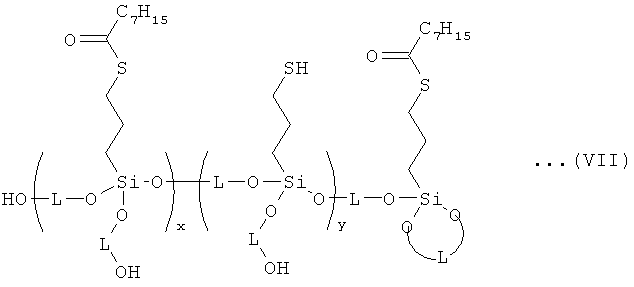

Конкретные примеры силанового связующего агента (С), представленного общей формулой (IV), включают следующие: химическая формула (V), химическая формула (VI) и химическая формула (VII):

В этой формуле каждая группа L независимо означает алкандиильную группу или алкендиильную группу, имеющую от 1 до 9 атомов углерода; и x=m и y=n.

В качестве силанового связующего агента, представленного химической формулой (V), промышленно доступным продуктом является "NXT Low-V Silane", торговое наименование, от фирмы Momentive Performance Materials.

В качестве силанового связующего агента, представленного химической формулой (VI), промышленно доступным продуктом является "NXT Ultra Low-V Silane", торговое наименование, от фирмы Momentive Performance Materials.

Кроме того, в качестве силанового связующего агента, представленного химической формулой (VII), в изобретении указан промышленный продукт "NXT-Z", торговое наименование, от фирмы Momentive Performance Materials.

В силановом связующем агенте, представленном общей формулой (II), в химической формуле (V) или химической формуле (VI) имеется защищенная меркапто-группа, и поэтому этот агент является эффективным для предупреждения начальной подвулканизации в технологическом процессе, до стадии вулканизации, и следовательно, продукт имеет хорошие эксплуатационные характеристики.

В силановом связующем агенте, представленном общей формулой (V), (VI) или (VII), алкоксисилан имеет много атомов углерода, и поэтому из агента будет выделяться незначительное количество летучих соединений VOC (особенно спирта), и, следовательно, агент будет подходящим в отношении рабочей окружающей среды. Кроме того, силановый связующий агент с химической формулой (VII) дополнительно обеспечивает такую характеристику шины, как низкое выделения тепла, и поэтому будет более предпочтительным.

Из соединений, представленных общими формулами (I)-(IV), те, которые представлены вышеупомянутой общей формулой (I), являются особенно предпочтительными в качестве силанового связующего агента (С) для использования в настоящем изобретении. Ускоритель (D) вулканизации может легко активировать полисульфидную связь в агенте, который взаимодействует с каучуковым компонентом (А).

В настоящем изобретении, единственный агент, или два, или больше различных типов силановых связующих агентов (С) могут быть использованы или индивидуально, или в сочетании.

Относительно количества силанового связующего агента (С), присутствующего в резиновой смеси настоящего изобретения, предпочтительно, отношение по массе {силановый связующий агент (С)/неорганический наполнитель (В)} составляет от (1/100) до (20/100). Когда указанное отношение составляет, по меньшей мере (1/100), эффект усиления характеристики низкого выделения тепла резиновой смесью может быть выражен в удовлетворительной степени; и когда отношение составляет самое большее (20/100), стоимость резиновой смеси является низкой, а ее экономический потенциал увеличивается. Дополнительно, отношение по массе более предпочтительно составляет от (3/100) до (20/100), еще более предпочтительно от (4/100) до (10/100).

Ускоритель (D) вулканизации

Ниже подробно описаны гуанидины, сульфенамиды, тиазолы, тиурамы, соли дитиокарбаминовой кислоты, тиомочевины и соли ксантогенной кислоты, которые используются в качестве ускорителя (D) вулканизации в способе получения резиновой смеси настоящего изобретения.

Гуанидины, используемые в способе получения резиновой смеси настоящего изобретения, включают 1,3-дифенилгуанидин, 1,3-ди-орто-толилгуанидин, 1-о-толилбигуанидин, соль дипирокатехин бората и ди-орто-толилгуанидина, 1,3-ди-орто-кумолилгуанидин, 1,3-ди-орто-бифенилгуанидин, 1,3-ди-орто-кумолил-2-пропионилгуанидин и т.д. Предпочтительными являются 1,3-дифенилгуанидин, 1,3-ди-орто-толилгуанидин и 1-о-толилбигуанидин, как обладающие высокой реакционной способностью.

Сульфенамиды, для использования в способе получения резиновой смеси настоящего изобретения, включают N-циклогексил-2-бензотиазолилсульфенамид, N,N-дициклогексил-2-бензотиазолилсульфенамид, N-трет-бутил-2-бензотиазолилсульфенамид, N-оксидиэтилен-2-бензотиазолилсульфенамид, N-метил-2-бензотиазолилсульфенамид, N-этил-2-бензотиазолилсульфенамид, N-пропил-2-бензотиазолилсульфенамид, н-бутил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-гексил-2-бензотиазолилсульфенамид, N-пентил-2-бензотиазолилсульфенамид, N-октил-2-бензотиазолилсульфенамид, N-2-этилгексил-2-бензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N-додецил-2-бензотиазолилсульфенамид, N-стеарил-2-бензотиазолилсульфенамид, N,N-диметил-2-бензотиазолилсульфенамид, N,N-диэтил-2-бензотиазолилсульфенамид, N,N-дипропил-2-бензотиазолилсульфенамид, N,N-дибутил-2-бензотиазолилсульфенамид, N,N-дипентил-2-бензотиазолилсульфенамид, N,N-дигексил-2-бензотиазолилсульфенамид, N,N-дипентил-2-бензотиазолилсульфенамид, N,N-диоктил-2-бензотиазолилсульфенамид, N,N-ди-2-этилгексилбензотиазолилсульфенамид, N-децил-2-бензотиазолилсульфенамид, N,N-дидодецил-2-бензотиазолилсульфенамид, N,N-дистеарил-2-бензотиазолилсульфенамид и т.д. Из указанных выше предпочтительными являются N-циклогексил-2-бензотиазолилсульфенамид и N-трет-бутил-2-бензотиазолилсульфенамид, как обладающие высокой реакционной способностью.

Тиазолы для использования в способе получения резиновой смеси настоящего изобретения включают 2-меркаптобензотиазол, ди-2-бензотиазолил-дисульфид, цинковую соль 2-меркаптобензотиазола, соль 2-меркаптобензотиазола и циклогексиламина, 2-(N,N-диэтилтиокарбамоилтио)бензотиазол, 2-(4'-морфолинодитио)бензотиазол, 4-метил-2-меркаптобензотиазол, ди-(4-метил-2-бензотиазолил)-дисульфид, 5-хлор-2-меркаптобензотиазол, натрий-2-меркаптобензотиазол, 2-меркапто-6-нитробензотиазол, 2-меркапто-нафто[1,2-d]тиазол, 2-меркапто-5-метоксибензотиазол, 6-амино-2-меркаптобензотиазол и т.д. Из указанных выше предпочтительными являются 2-меркаптобензотиазол и ди-2-бензотиазолил-дисульфид, как обладающие высокой реакционной способностью.

Тиурамы, для использования в способе получения резиновой смеси настоящего изобретения, включают тетраметилтиурам дисульфид, тетраэтилтиурам дисульфид, тетрапропилтиурам дисульфид, тетраизопропилтиурам дисульфид, тетрабутилтиурам дисульфид, тетрапентилтиурам дисульфид, тетрагексилтиурам дисульфид, тетрагептилтиурам дисульфид, тетраоктилтиурам дисульфид, тетранонилтиурам дисульфид, тетрадецилтиурам дисульфид, тетрадодецилтиурам дисульфид, тетрастеарилтиурам дисульфид, тетрабензилтиурам дисульфид, тетракис(2-этилгексил)тиурам дисульфид, тетраметилтиурам моносульфид, тетраэтилтиурам моносульфид, тетрапропилтиурам моносульфид, тетраизопропилтиурам моносульфид, тетрабутилтиурам моносульфид, тетрапентилтиурам моносульфид, тетрагексилтиурам моносульфид, тетрагептилтиурам моносульфид, тетраоктилтиурам моносульфид, тетранонилтиурам моносульфид, тетрадецилтиурам моносульфид, тетрадодецилтиурам моносульфид, тетрастеарилтиурам моносульфид, тетрабензилтиурам моносульфид, дипентаметилтиурам тетрасульфид и т.д. Из указанных выше предпочтительными являются тетракис(2-этилгексил)тиурам дисульфид и тетрабензилтиурам дисульфид, как обладающие высокой реакционной способностью.

Тиомочевины для использования в способе получения резиновой смеси настоящего изобретения включают N,N'-дифенилтиомочевину, триметилтиомочевину, N,N'-диэтилтиомочевину, N,N'-диметилтиомочевину, N,N'-дибутилтиомочевину, этилентиомочевину, N,N'-диизопропилтиомочевину, N,N'-дициклогексилтиомочевину, 1,3-ди(орто-толил)тиомочевину, 1,3-ди(пара-толил)тиомочевину, 1,1-дифенил-2-тиомочевину, 2,5-дитиобимочевину, гуанилтиомочевину, 1-(1-нафтил)-2-тиомочевину, 1-фенил-2-тиомочевину, пара-толилтиомочевину, о-толилтиомочевину и т.д. Из указанных выше предпочтительными являются N,N'-диэтилтиомочевина, триметилтиомочевина, N,N'-дифенилтиомочевина и N,N'-диметилтиомочевина, как обладающие высокой реакционной способностью.

Соли дитиокарбаминовой кислоты, для использования в способе получения резиновой смеси настоящего изобретения, включают диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дипропилдитиокарбамат цинка, диизопропилдитиокарбамат цинка, дибутилдитиокарбамат цинка, дипентилдитиокарбамат цинка, дигексилдитиокарбамат цинка, дигептилдитиокарбамат цинка, диоктилдитиокарбамат цинка, ди(2-этилгексил)дитиокарбамат цинка, дидецилдитиокарбамат цинка, дидодецилдитиокарбамат цинка, N-пентаметилендитиокарбамат цинка, N-этил-N-фенилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дипропилдитиокарбамат меди, диизопропилдитиокарбамат меди, дибутилдитиокарбамат меди, дипентилдитиокарбамат меди, дигексилдитиокарбамат меди, дигептилдитиокарбамат меди, диоктилдитиокарбамат меди, ди(2-этилгексил)дитиокарбамат меди, дидецилдитиокарбамат меди, дидодецилдитиокарбамат меди, N-пентаметилендитиокарбамат меди, дибензилдитиокарбамат меди, диметилдитиокарбамат натрия, диэтилдитиокарбамат натрия, дипропилдитиокарбамат натрия, диизопропилдитиокарбамат натрия, дибутилдитиокарбамат натрия, дипентилдитиокарбамат натрия, дигексилдитиокарбамат натрия, дигептилдитиокарбамат натрия, диоктилдитиокарбамат натрия, ди(2-этилгексил)дитиокарбамат натрия, дидецилдитиокарбамат натрия, дидодецилдитиокарбамат натрия, N-пентаметилендитиокарбамат натрия, дибензилдитиокарбамат натрия, диметилдитиокарбамат железа, диэтилдитиокарбамат железа, дипропилдитиокарбамат железа, диизопропилдитиокарбамат железа, дибутилдитиокарбамат железа, дипентилдитиокарбамат железа, дигексилдитиокарбамат железа, дигептилдитиокарбамат железа, диоктилдитиокарбамат железа, ди(2-этилгексил)дитиокарбамат железа, дидецилдитиокарбамат железа, дидодецилдитиокарбамат железа, N-пентаметилендитиокарбамат железа, дибензилдитиокарбамат железа и т.д. Из указанных выше предпочтительными являются дибензилдитиокарбамат цинка, N-этил-N-фенилдитиокарбамат цинка, диметилдитиокарбамат цинка и диметилдитиокарбамат меди, как обладающие высокой реакционной способностью.

Соли ксантогенной кислоты, для использования в способе получения резиновой смеси настоящего изобретения, включают цинк метилксантат, цинк этилксантат, цинк пропилксантат, изопропилксантат цинка, цинк бутилксантат, цинк пентилксантат, цинк гексилксантат, цинк гептилксантат, цинк октилксантат, цинк 2-этилгексилксантат, цинк децилксантат, цинк додецилксантат, калий метилксантат, калий этилксантат, калий пропилксантат, калий изопропилксантат, калий бутилксантат, калий пентилксантат, калий гексилксантат, калий гептилксантат, калий октилксантат, калий 2-этилгексилксантат, калий децилксантат, калий додецилксантат, натрий метилксантат, натрий этилксантат, натрий пропилксантат, натрий изопропилксантат, натрий бутилксантат, натрий пентилксантат, натрий гексилксантат, натрий гептилксантат, натрий октилксантат, натрий 2-этилгексилксантат, натрий децилксантат, натрий додецилксантат и т.д. Из указанных выше, предпочтительным является изопропилксантат цинка, как обладающий высокой реакционной способностью.

В настоящем изобретении на этапе (Y) вымешивания, предпочтительно, количество молекул (число молей) ускорителя (D) вулканизации в резиновой смеси составляет от 0,1 до 1,0 относительно количества молекул (число молей) силанового связующего агента (С) в смеси. Когда указанное отношение числа молей составляет, по меньшей мере 0,1, тогда силановый связующий агент (С) может быть полностью активирован; а когда самое большее относительное количество равно 1,0, тогда этот агент не будет оказывать какое-либо значительное влияние на скорость вулканизации. Более предпочтительно, количество молекул (число молей) ускорителя (D) вулканизации составляет от 0,2 до 0,6 относительно количества молекул (числа молей) силанового связующего агента (С).

Ускоритель (D) вулканизации также может действовать как ускоритель при вулканизации серой, и при необходимости, соответствующее количество ускорителя также можно вводить на окончательном этапе вымешивания. В случае, когда ускоритель вулканизации вводится на окончательном этапе вымешивания, этот компонент не ограничивается ускорителем (D) вулканизации настоящего изобретения, но может быть любым известным ускорителем вулканизации. Каучуковый компонент (А)

В качестве синтетического диенового каучука каучукового компонента (А), используемого в способе получения резиновой смеси настоящего изобретения, здесь используются стирол-бутадиеновый сополимерный каучук (SBR), полибутадиеновый каучук (BR), полиизопреновый каучук (IR), бутил-каучук (IIR), тройной этилен-пропилен-диеновый сополимерный каучук (EPDM), и т.д. В изобретении может быть использован один или несколько различных типов натурального каучука и синтетических диеновых каучуков или индивидуально, или в сочетании.

В качестве неорганического наполнителя (В) для использования в способе получения резиновой смеси настоящего изобретения, применяется диоксид кремния и неорганическое соединение, представленное следующей общей формулой (VIII):

В общей формуле (VIII), М1 представляет собой, по меньшей мере, один, выбранный из металла, который выбирают из алюминия, магния, титана, кальция и циркония, и оксидов или гидроксидов указанных металлов, их гидратов, или карбонатов этих металлов; каждый из d, x, y и z означает целое число от 1 до 5, целое число от 0 до 10, целое число от 2 до 5 и целое число от 0 до 10, соответственно.

В общей формуле (VIII), когда оба x и z равны 0, тогда неорганическое соединение представляет собой, по меньшей мере, один металл, выбранный из алюминия, магния, титана, кальция и циркония, или оксид указанного металла или гидроксид указанного металла.

В настоящем изобретении, диоксид кремния является предпочтительным неорганическим наполнителем (В) с той точки зрения, что он удовлетворяет требованиям, как к характеристике качения, так и к сопротивлению истиранию. В качестве диоксида кремния в изобретении можно использовать любой промышленно доступный материал; и, главным образом, предпочтительно используют влажный диоксид кремния, высушенный диоксид кремния или коллоидный диоксид кремния, и более предпочтительным является влажный диоксид кремния. Предпочтительно, удельная площадь поверхности по БЭТ (измерена согласно стандарту ISO 5794/1) для диоксида кремния, используемого в изобретении, составляет от 40 до 350 м2/г. Диоксид кремния, для которого удельная площадь поверхности по БЭТ находится в указанном диапазоне, обладает тем преимуществом, что он удовлетворяет требованиям как усилителя резины, так и диспергируемости в каучуковом компоненте. С этой точки зрения диоксид кремния, для

которого удельная площадь поверхности по БЭТ находится в диапазоне от 80 до 350 м2/г, является более предпочтительным; диоксид кремния, для которого удельная площадь поверхности по БЭТ находится в диапазоне от более 130 м2/г до 350 м2/г, является еще более предпочтительным; и диоксид кремния, для которого удельная площадь поверхности по БЭТ находится в диапазоне от 135 до 350 м2/г, является еще более предпочтительным. В качестве диоксидов кремния указанных типов, здесь могут быть использованы промышленные продукты фирмы Tosoh Silica, торговые марки "Nipseal AQ" (удельная площадь поверхности по БЭТ=205 м2/г) и "Nipseal KQ" (удельная площадь поверхности по БЭТ=240 м2/г); Degussa, торговая марка "Ultrasil VN3" (удельная площадь поверхности по БЭТ=175 м2/г) и др.

В качестве неорганического соединения, представленного общей формулой (VIII), в изобретении используются оксид алюминия (Al2O3), такой как γ-оксид алюминия, α-оксид алюминия, и др.; моногидрат оксида алюминия (Al2O3·Н2О), такой как бемит, диаспора и др.; гидроксид алюминия [Al(ОН)3], такой как гипсит, байерит, и др.; карбонат алюминия [Al2(СО3)2], гидроксид магния [Mg(OH)2], оксид магния (MgO), карбонат магния (MgCO3), тальк (3MgO·4SiO2·H2O), аттапульгит (5MgO·8SiO2·9H2O), белый диоксид титана (TiO2), титановая чернь (TiO2n-1), оксид кальция (СаО), гидроксид кальция [Са(ОН)2], оксид алюминия магния (MgO·Al2O3), глина (Al2O3·2SiO2), каолин (Al2O3·2SiO2·2H2O), пирофиллит (Al2O3·4SiO2·H2O), бентонит (Al2O3·4SiO2·2H2O), алюмосиликат (Al2SiO5, Al4·3SiO4·5H2O, и др.), силикат магния (Mg2SiO4, MgSiO3, и др.), силикат кальция (Ca2·SiO4, и др.), силикат алюминия-кальция (Al2O3·CaO·2SiO2, и др.), силикат магния-кальция (CaMgSiO4), карбонат кальция (СаСО3), диоксид циркония (ZrO2), гидроксид циркония [ZrO(OH)2·nH2O], карбонат циркония [Zr(СО3)2]; а также соли кристаллических алюмосиликатов, которые содержат корректирующие заряд ионы водорода, щелочного металла или щелочноземельного металла, такие как цеолиты различных типов. Предпочтительно, М3 в общей формуле (5) представляет собой, по меньшей мере, одно соединение, выбранное из металлического алюминия, оксида или гидроксида алюминия, и их гидратов, или карбоната алюминия.

В изобретении могут быть использованы одно или несколько различных типов неорганических соединений общей формулы (VIII), или индивидуально, или в сочетании. средний размер частиц неорганического соединения предпочтительно находится в диапазоне от 0,01 до 10 мкм, с точки зрения баланса перерабатываемости при вымешивании, сопротивления истиранию и характеристики сцепления шин с влажной поверхностью дороги, и более предпочтительно находится в диапазоне от 0,05 до 5 мкм.

В настоящем изобретении, в качестве неорганического наполнителя (В) может быть использован индивидуальный диоксид кремния, или диоксид кремния, который комбинируется, по меньшей мере, с одним неорганическим соединением общей формулы (VIII).

При необходимости, в настоящем изобретении наполнитель в резиновой смеси может содержать технический углерод, в дополнение к вышеупомянутому неорганическому наполнителю (В). Содержащий технический углерод наполнитель обладает эффектом снижения электрического сопротивления резиновой смеси и таким образом, в изделии устраняется статическое электричество. Технический углерод, используемый в изобретении, конкретно не оговаривается. Например, предпочтительно используется технический углерод с высокой, средней или слабой структурой SAF, ISAF, IISAF, N339, HAF, FEF, GPF, SRF-сортов; и более предпочтительным является применение SAF, ISAF, IISAF, N339, HAF, FEF-сортов технического углерода. Предпочтительно, удельная площадь поверхности по адсорбции азота (поверхность по N2, которую измеряют согласно стандарту JIS К 6217-2:2001) указанного технического углерода составляет от 30 до 250 м2/г. В изобретении могут быть использованы один, или два, или больше различных типов таких сортов технического углерода, или индивидуально, или в сочетании. В настоящем изобретении неорганический наполнитель (В) не включает технический углерод.

Количество неорганического наполнителя (В) в резиновой смеси настоящего изобретения предпочтительно составляет от 20 до 120 частей по массе относительно 100 частей по массе каучукового компонента (А). Когда это количество составляет, по меньшей мере 20 частей по массе, то это выгодно с точки зрения обеспечения безопасности эксплуатации на влажной дороге; а при количестве по большей мере 120 частей по массе, это выгодно с точки зрения уменьшения сопротивления качению. Кроме того, указанное количество составляет более предпочтительно от 30 до 100 частей по массе.

Кроме того, в настоящем изобретении, предпочтительно количество наполнителя в резиновой смеси составляет от 20 до 150 частей по массе, относительно до 100 частей по массе каучукового компонента (А). Когда это количество составляет, по меньшей мере 20 частей по массе, то это выгодно с точки зрения увеличения усиливающей способности резиновой смеси; а при количестве по большей мере 150 частей по массе, это выгодно с точки зрения уменьшения сопротивления качению.

Предпочтительно, количество неорганического наполнителя (В) в наполнителе составляет, по меньшей мере 30% по массе, с точки зрения требования эксплуатации на влажной дороге, а также снижения сопротивления качению, более предпочтительно, по меньшей мере 40% по массе, и еще более предпочтительно, по меньшей мере 70% по массе.

В случае, когда диоксид кремния используется в качестве неорганического наполнителя (В), желательно, чтобы диоксид кремния составлял, по меньшей мере 30% от массы наполнителя, более предпочтительно, по меньшей мере 35% по массе. Соединение органической кислоты

В способе получения настоящего изобретения желательно, чтобы количество молекул (число молей) соединения органической кислоты в резиновой смеси на этапе (Y) вымешивания не превышало количество молекул (число молей) ускорителя (D) вулканизации, который будет добавляться на этапе (Y). Это делается для дополнительного усиления эффекта повышения активности связывающей способности путем введения ускорителя (D) вулканизации. Это обусловлено тем, что, когда количество молекул (число молей) соединения органической кислоты больше, чем количество молекул (число молей) ускорителя (D) вулканизации, тогда эффект повышения активности может уменьшаться, и поэтому, в соответствии с предпочтительным осуществлением, указанный недостаток можно успешно предотвратить.

В настоящем изобретении соединение (Е) органической кислоты, которое может быть введено в резиновую смесь, включает в себя органические кислоты, например, насыщенные жирные кислоты и ненасыщенные жирные кислоты, такие как стеариновая кислота, пальмитиновая кислота, миристиновая кислота, лауриновая кислота, арахидиновая кислота, бегеновая кислота, лигноцериновая кислота, каприновая кислота, пеларгоновая кислота, каприловая кислота, энантовая кислота, капроновая кислота, олеиновая кислота, 11-октадеценовая кислота, линолевая кислота, линоленовая кислота, ацетэруковая кислота, и др.; а также смоляные кислоты, такие как канифолевая кислота, модифицированная канифолевая кислота и др.; и эфиры вышеупомянутых насыщенных жирных кислот, ненасыщенных жирных кислот и смоляных кислот и т.д.

В настоящем изобретении, предпочтительно, по меньшей мере, 50 мол.% соединения органической кислоты представляет собой стеариновую кислоту, для того чтобы ускоритель вулканизации обязательно полностью проявил свое действие.

В случае, когда сополимер стирола и бутадиена, полученный эмульсионной полимеризацией, используют как каучуковый компонент (А) или его часть, желательно, чтобы, по меньшей мере 50 мол.% соединения органической кислоты составляли, канифолевые кислоты (в том числе, модифицированные канифолевые кислоты) и/или жирные кислоты, которые содержатся в сополимере стирола и бутадиена, полученном эмульсионной полимеризацией в качестве эмульгирующего агента, необходимого для производства сополимера стирола и бутадиена путем эмульсионной полимеризации.

В способе получения резиновой смеси настоящего изобретения, при необходимости могут быть добавлены различные добавки, которые обычно вводятся в резиновую смесь, например, активатор вулканизации, такой как мелкодисперсный порошок цинка или тому подобное, стабилизатор старения и другие, и вымешаны на первом этапе или окончательном этапе вымешивания, или на промежуточном этапе между первым этапом и окончательным этапом.

В качестве вымешивающего устройства в способе получения настоящего изобретения используется любой из смесителей Бенбери, интенсивный смеситель с вальцами, месильная машина, двухшнековый экструдер и др.

Примеры

Более подробно настоящее изобретение описано со ссылкой на следующие примеры; однако настоящее изобретение вовсе не ограничивается приведенными примерами.

Характеристика низкого выделения тепла (индекс tanδ) оценивают согласно следующему способу.

Характеристика низкого выделения тепла (индекс tanδ)

С использованием устройства для измерения вязкоупругих свойств (фирма Rheometric), определяют tanδ для образца резиновой смеси при температуре 60°С, динамическом напряжении 5% и частоте 15 Гц. Обозначив обратную величину tanδ в Сравнительных примерах 1, 10, 17, 44, 47, 50 или 53, как 100, выражают данные в виде индекса согласно следующей формуле. Образцы, имеющие повышенное значение индекса, обладают улучшенной характеристикой низкого выделения тепла и имеют уменьшенные потери на гистерезис.

Индекс низкого выделения тепла = {(tanδ вулканизированной резиновой смеси из сравнительных примеров 1, 2, 14, 17, 18, 19 или 20)/(tanδ для испытанной вулканизированной резиновой смеси)} х 100

Препаративный пример 1 - Получение силанового связующего агента, представленного средней композиционной формулой:

(CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2,5-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3

В разъемную 2-литровую колбу, снабженную трубкой для подачи азота, термометром, холодильником Димрота и капельной воронкой, заливают 119 г (0,5 моль) 3-меркаптопропилтриэтоксисилана, и туда же добавляют при перемешивании 151,2 г (0,45 моль) раствора этоксида натрия в этаноле, имеющего эффективную концентрацию компонента 20% по массе. Затем смесь нагревают до 80°С и перемешивают в течение 3 часов. После этого смесь охлаждают и переносят в капельную воронку.

Затем в разъемную колбу, аналогичную указанной выше, заливают 69,75 г (0,45 моль) 1,6-дихлоргексана, нагревают до 80°С, и туда же медленно добавляют по каплям продукт взаимодействия 3-меркаптопропилтриэтоксисилана с этоксидом натрия. После добавления смесь перемешивают в течение 5 часов при 80°С. Затем эту смесь охлаждают, и из полученного раствора отделяют соль путем фильтрации, а этанол и избыток 1,6-дихлоргексана удаляют из раствора путем перегонки при пониженном давлении. После перегонки полученного раствора при пониженном давлении получают 137,7 г бесцветной прозрачной жидкости, имеющей температуру кипения от 148 до 150°С/0,005 Торр (0,67 Па). В результате ИК-анализа, 1Н-ЯМР- и масс-спектрометрического (МС)-анализов, продукт охарактеризован как соединение формулы (CH3CH2O)3Si-(СН2)3S-(СН2)6-Cl. По данным газо-хроматографического (ГХ) анализа чистота этого соединения 97,5%.

Затем в разъемную 0,5-литровую колбу, аналогичную указанной выше, добавляют 80 г этанола, 5,46 г (0,07 моль) безводного сульфида натрия и 3,36 г (0,105 моль) серы и нагревают до 80°С. При перемешивании в колбу постепенно добавляют по каплям раствор 49,91 г (0,14 моль) вышеуказанного (CH3CH2O)3Si-(СН2)3-S-(СН2)6-Cl. После добавления, смесь перемешивают в течение 10 часов при 80°С. После перемешивания смесь охлаждают, образовавшуюся соль удаляют путем фильтрации, и затем растворитель - этанол выпаривают при пониженном давлении.

Полученный красно-коричневый прозрачный раствор анализируют методами ИК- и 1Н-ЯМР-спектрометрии и сверхкритической хроматографии, при этом установлено, что продукт представляет собой соединение со средней композиционной формулой (CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2,5-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3. По данным гельпроникающей хроматографии (ГПХ) чистота этого продукта 85,2%.

Примеры 1-6 и Сравнительные примеры 1-6 Согласно композиционной рецептуре и способу вымешивания, как показано в таблице 1, каучуковый компонент, диоксид кремния и силановый связующий агент вымешивают на первом этапе (X) вымешивания при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как указано в таблице 1, затем на втором этапе (Y) вымешивания добавляют 1,3-дифенилгуанидин и вымешивают при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как указано в таблице 1, и добавляют вулканизирующее вещество и другие компоненты, и вымешивают на окончательном этапе (Z) вымешивания, получая, таким образом, резиновые смеси примеров от 1 до 6. С другой стороны, как указано в таблице 1, при приготовлении резиновых смесей в сравнительных примерах от 1 до 6 исключается этап (Y), или 1,3-дифенилгуанидин не добавляют на этапе (Y) вымешивания. На каждом этапе вымешивания используется смеситель Бенбери. Полученные 12 резиновых смесей оценивают по характеристике низкого выделения тепла (индекс tanδ), измеренной согласно указанному выше методу. Результаты приведены в таблице 1.

| Таблица 1 |

| Части по массе |

Пример |

Сравнительный пример |

| 1 |

2 |

3 |

4 |

5 |

6 |

1 |

2 |

3 |

4 |

5 |

6 |

| Рецептура |

Первый этап вымешивания |

SBR-A Эмульсионной полимеризации *1 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

| Технический углерод N220 *2 |

10 |

10 |

10 |

- |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

- |

| Диоксид кремния *3 |

50 |

50 |

50 |

60 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

60 |

| Силановый связующий агент Si75 *4 |

4,0 |

4,0 |

4,0 |

4,8 |

4,0 |

4,0 |

4,0 |

- |

4,0 |

4,0 |

4,0 |

4,8 |

| Ароматическое масло |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

| Стеариновая кислота |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

- |

- |

2,0 |

2,0 |

| Противостаритель 6PPD *5 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

- |

- |

1,0 |

1,0 |

| 1,3-Дифенилгуанидин *6 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

1,0 |

1,0 |

- |

| Второй этап вымешивания |

1,3-Дифенилгуанидин *6 |

1,0 |

0,3 |

1,5 |

1,0 |

0,1 |

2,5 |

- |

- |

- |

- |

- |

- |

| Силановый связующий агент Si75 *4 |

- |

- |

- |

- |

- |

- |

- |

4,0 |

- |

- |

- |

- |

| Окончательный этап вымешивания |

Стеариновая кислота |

- |

- |

- |

- |

- |

- |

- |

- |

2,0 |

2,0 |

- |

- |

| Противостаритель 6PPD *5 |

- |

- |

- |

- |

- |

- |

- |

- |

1,0 |

1,0 |

- |

- |

| Противостаритель TMDQ *7 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Мелкодисперсный порошок цинка |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

| 1,3-Дифенилгуанидин *6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

| Ускоритель вулканизации MBTS *8 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Ускоритель вулканизации TBBS *9 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

| Сера |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

| Наиболее высокая температура резиновой смеси на первом этапе вымешивания (°С) |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

| Наиболее высокая температура резиновой смеси на второй стадии вымешивания(°С) |

130 |

130 |

130 |

130 |

130 |

130 |

- |

130 |

- |

- |

- |

- |

| Общее число этапов вымешивания |

3 |

3 |

3 |

3 |

3 |

3 |

2 |

3 |

2 |

2 |

2 |

2 |

| Физические свойства вулканизата |

Характеристика низкого выделения тепла (индекс tanδ) |

135 |

132 |

138 |

141 |

118 |

125 |

100 |

101 |

104 |

105 |

112 |

102 |

|

Примечания

*1: JSR сополимер стирола и бутадиена (SBR), полученный эмульсионной полимеризацией, торговое наименование "#1500"

*2: N220 (ISAF), Asahi Carbon торговое наименование "#80"

*3: Диоксид кремния фирмы Tosoh, торговое наименование "Nipseal AQ", удельная площадь поверхности по БЭТ=205 м2/г

*4: Бис(3-триэтоксисилилпропил) дисульфид (средняя длина цепочки серы: 2,35), силановый связующий агент фирмы Evonik, торговое наименование "Si75" (зарегистрированный товарный знак)

*5: N-(1,3-диметилбутил)-N'-фенил-пара-фенилендиамин, от Ouchi Shinko Chemical, торговое наименование "Noclac 6C"

*6: 1,3-Дифенилгуанидин, от Sanshin Chemical, торговое наименование "Sanceler D"

*7: Полимер 2,2,4-триметил-1,2-дигидрохинолина, от Ouchi Shinko Chemical, торговое наименование "Noclac 224"

*8: Ди-2-бензотиазолил-дисульфид, от Sanshin Chemical, торговое наименование "Sanceler DM"

*9: N-трет-бутил-2-бензотиазолилсульфенамид, от Sanshin Chemical, торговое наименование "Sanceler NS".

Примеры от 7 до 14, и сравнительные примеры 7 и 8

Затем, в соответствии с рецептурой композиции и способом вымешивания, как показано в таблице 2, каучуковый компонент, диоксид кремния и силановый связующий агент вымешивают на первом этапе (X) вымешивания при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как сказано в таблице 2, затем на втором этапе (Y) вымешивания, добавляют 1,3-дифенилгуанидин и вымешивают при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как указано в таблице 2, и добавляют вулканизирующее вещество и другие компоненты и вымешивают на окончательном этапе (Z) вымешивания, таким образом, получают резиновые смеси в примерах от 7 до 14. С другой стороны, как указано в таблице 2, при приготовлении резиновых смесей с сравнительных примерах 7 и 8 исключается этап (Y). На каждом этапе вымешивания, используется смеситель Бенбери. Полученные 10 резиновых смесей оценивают по характеристике низкого выделения тепла (индекс tanδ), измеренной согласно указанному выше методу. Для сравнения данные примера 1 и сравнительного примера 1 снова указаны в таблице 2. Результаты приведены в таблице 2.

| Таблица 2 |

| Части по массе |

Пример |

Сравнительный пример |

| 1 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

1 |

7 |

8 |

| Рецептура |

Первый этап вымешивания |

SBR-A Эмульсионной полимеризации * 1 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

| Технический углерод N220 *2 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

| Диоксид кремния *3 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

| Силановый связующий агент Si75 *4 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

| Ароматическое масло |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

| Стеариновая кислота |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

- |

- |

- |

2,0 |

2,0 |

2,0 |

| Противостаритель 6PPD *5 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

- |

- |

- |

1,0 |

1,0 |

1,0 |

| 1,3-Дифенилгуанидин *6 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| Второй этап вымешивания |

1,3-Дифенилгуанидин *6 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

- |

- |

- |

| Силановый связующий агент Si75 *4 |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| Окончательный этап вымешивания |

Стеариновая кислота |

|

|

- |

- |

- |

- |

2,0 |

2,0 |

2,0 |

- |

- |

- |

| Противостаритель 6PPD *5 |

- |

- |

- |

- |

- |

- |

1,0 |

1,0 |

1,0 |

- |

- |

- |

| Противостаритель TMDQ *7 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Мелкодисперсный порошок цинка |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

| 1,3-Дифенилгуанидин *6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

| Ускоритель вулканизации MBTS *8 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Ускоритель вулканизации TBBS *9 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

| Сера |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

| Наиболее высокая температура резиновой смеси на первом этапе вымешивания (°С) |

150 |

160 |

170 |

160 |

170 |

170 |

160 |

170 |

170 |

150 |

160 |

170 |

| Наиболее высокая температура резиновой смеси на втором этапе вымешивания(°С) |

130 |

130 |

130 |

150 |

150 |

170 |

130 |

130 |

150 |

- |

- |

- |

| Общее число этапов вымешивания |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

2 |

2 |

2 |

| Физические свойства вулканизата |

Характеристика низкого выделения тепла (индекс tanδ) |

135 |

138 |

144 |

145 |

150 |

153 |

142 |

147 |

154 |

100 |

104 |

107 |

| Примечания: |

| *1-*9 такие же, как указано в таблице 1. |

|

Примеры от 15 до 19 и сравнительный пример 9

В соответствии с рецептурой композиции и способом вымешивания, который указан в таблице 3, каучуковый компонент, диоксид кремния и силановый связующий агент вымешивают на первом этапе (X) вымешивания при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как указано в таблице 3, затем на втором этапе (Y) вымешивания, добавляют 1,3-дифенилгуанидин и вымешивают при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как указано •в таблице 3, и добавляют вулканизирующее вещество и другие компоненты и вымешивают на окончательном этапе (Z) вымешивания, таким образом, получают резиновые смеси в примерах от 15 до 19. С другой стороны, как указано в таблице 3, при приготовлении резиновых смесей в сравнительном примере 9 исключается этап (Y). На каждом этапе вымешивания, используется смеситель Бенбери. Полученные 6 резиновых смесей оценивают по характеристике низкого выделения тепла (индекс tanδ), измеренной согласно указанному выше методу. Для сравнения данные примера 1 и сравнительного примера 1 снова указаны в таблице 3. Результаты приведены в таблице 3.

| Таблица 3 |

| Части по массе |

Пример |

Сравнительный пример |

| 1 |

15 |

16 |

17 |

18 |

19 |

1 |

9 |

| Рецептура |

Первый этап вымешивания |

SBR-A Эмульсионной полимеризации *1 |

100 |

100 |

100 |

100 |

- |

- |

100 |

- |

| SBR-B полимеризации в растворе *10 |

- |

- |

- |

- |

100 |

100 |

- |

100 |

| Технический углерод N220 *2 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

| Диоксид кремния *3 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

| Силановый связующий агент Si75 *4 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

| Ароматическое масло |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

| Стеариновая кислота |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

| Противостаритель 6PPD *5 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Второй этап вымешивания |

1,3-Дифенилгуанидин *6 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

- |

- |

| Окончательный этап вымешивания |

Противостаритель TMDQ *7 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Мелкодисперсный порошок цинка |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

| 1,3-Дифенилгуанидин *6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

| Ускоритель вулканизации MBTS *8 |

1.0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1.0 |

| Ускоритель вулканизации TBBS *9 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0.6 |

| Сера |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

| Наиболее высокая температура резиновой смеси на первом этапе вымешивания (°С) |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

| Наиболее высокая температура резиновой смеси на втором этапе вымешивания(°С) |

130 |

170 |

150 |

110 |

150 |

170 |

- |

- |

| Общее число этапов вымешивания |

3 |

3 |

3 |

3 |

3 |

3 |

2 |

2 |

| Физические свойства вулканизата |

Характеристика низкого выделения тепла (индекс tanδ) |

135 |

145 |

143 |

118 |

146 |

149 |

100 |

102 |

| Примечания: |

| *1-*9 все такие же, как указано в таблице 1. |

| *10: стирол-бутадиеновый сополимерный каучук (SBR), полученный полимеризацией в растворе, фирма Asahi Kasei, торговое наименование "Toughden 2000" |

|

Примеры от 20 до 26 и сравнительные примеры от 10 до 16

В соответствии с рецептурой композиции и способом вымешивания, как показано в таблице 4, каучуковый компонент, диоксид кремния и силановый связующий агент вымешивают на первом этапе (X) вымешивания при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как указано в таблице 4, затем на втором этапе (Y) вымешивания, добавляют 1,3-дифенилгуанидин и вымешивают при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как указано в таблице 4, и добавляют вулканизирующее вещество и другие компоненты и вымешивают на окончательном этапе (Z) вымешивания, таким образом, получают резиновые смеси в примерах 20-26. С другой стороны, как указано в таблице 4, при приготовлении резиновых смесей с сравнительных примерах 10-16 исключается этап (Y). На каждом этапе вымешивания, используется смеситель Бенбери. Полученные 14 резиновых смесей оценивают по характеристике низкого выделения тепла (индекс tanδ), измеренной согласно указанному выше методу. Результаты приведены в таблице 4.

| Таблица 4 |

| Части по массе |

Пример |

Сравнительный пример |

| 20 |

21 |

22 |

23 |

24 |

25 |

26 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

| Рецептура |

Первый этап вымешивания |

SBR-A Эмульсионной полимеризации * 1 |

75 |

50 |

25 |

80 |

- |

80 |

- |

75 |

50 |

25 |

80 |

- |

80 |

- |

| SBR полимеризации в растворе-В *10 |

25 |

50 |

75 |

- |

80 |

- |

80 |

25 |

50 |

75 |

- |

80 |

- |

80 |

| Натурального каучук * 11 |

- |

- |

- |

20 |

20 |

- |

- |

- |

- |

- |

20 |

20 |

- |

- |

| Не модифицированный BR *12 |

- |

- |

- |

- |

- |

20 |

20 |

- |

- |

- |

- |

- |

20 |

20 |

| Технический углерод N220 *2 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

| Диоксид кремния *3 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

| Силановый связующий агент Si75 *4 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

| Ароматическое масло |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

| Стеариновая кислота |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

| Противостаритель 6PPD *5 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Второй этап вымешивания |

1,3-Дифенилгуанидин *6 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

- |

- |

- |

- |

- |

|

- |

| Окончательный этап вымешивания |

Противостаритель TMDQ *7 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Мелкодисперсный порошок цинка |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

2,5 |

| 1,3-Дифенилгуанидин *6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

| Ускоритель вулканизации MBTS *8 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Ускоритель вулканизации TBBS *9 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

| Сера |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

| Наиболее высокая температура резиновой смеси на первом этапе вымешивания (°С) |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

| Наиболее высокая температура резиновой смеси на втором этапе вымешивания(°С) |

130 |

130 |

130 |

130 |

130 |

130 |

130 |

|

|

|

|

|

|

|

| Общее число этапов вымешивания |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

| Физические свойства вулканизата |

Характеристика низкого выделения тепла (индекс tanδ) |

131 |

128 |

124 |

138 |

145 |

142 |

149 |

100 |

100 |

100 |

110 |

111 |

114 |

114 |

| Примечания: |

| *1-*10 все такие же, как указано в таблице 1 и таблице 3. |

| *11: RSS#3 |

| *12: JSR, полибутадиеновый каучук, торговое наименование "BR-01" |

|

Примеры от 27 до 34 и сравнительные примеры от 17 до 21

В соответствии с рецептурой композиции и способом вымешивания, как показано в таблице 5, каучуковый компонент, диоксид кремния и силановый связующий агент вымешивают на первом этапе (X) вымешивания при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как указано в таблице 5, затем на втором этапе (Y) вымешивания, добавляют 1,3-дифенилгуанидин и вымешивают при поддержании наиболее высокой температуры резиновой смеси, регулируемой, как указано в таблице 5, и добавляют вулканизирующее вещество и другие компоненты и вымешивают на окончательном этапе (Z) вымешивания, таким образом, получают резиновые смеси в примерах от 27 до 34. С другой стороны, как указано в таблице 5, при приготовлении резиновых смесей в сравнительных примерах 17-21 исключается этап (Y). На каждом этапе вымешивания, используется смеситель Бенбери. Полученные 13 резиновых смесей оценивают по характеристике низкого выделения тепла (индекс tanδ), измеренной согласно указанному выше методу. Результаты приведены в таблице 5.

| Таблица 5 |

| Части по массе |

Пример |

Сравнительный пример |

| 27 |

28 |

29 |

30 |

31 |

32 |

33 |

34 |

17 |

18 |

19 |

20 |

21 |

| Рецептура |

Первый этап вымешивания |

SBR-C эмульсионной полимеризации *13 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

| SBR-D полимеризации в растворе *14 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

68,75 |

| Технический углерод N220 *2 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

| Диоксид кремния *3 |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

| Силановый связующий агент Si75 *4 |

6,5 |

- |

- |

- |

6,5 |

- |

- |

- |

6,5 |

6,5 |

- |

- |

- |

| Силановый связующий агент NXT *15 |

- |

6,5 |

- |

- |

- |

6,5 |

- |

- |

- |

- |

6,5 |

- |

- |

| Силановый связующий агент NXT-Z *16 |

- |

- |

6,5 |

- |

- |

- |

6,5 |

- |

- |

- |

- |

6,5 |

- |

| Силановый связующий агент * 17 |

- |

- |

- |

6,5 |

- |

- |

- |

6,5 |

- |

- |

- |

- |

6,5 |

| Ароматическое масло |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

| Стеариновая кислота |

2,0 |

2,0 |

2,0 |

2,0 |

- |

- |

- |

- |

2,0 |

- |

- |

- |

- |

| Противостаритель 6PPD *5 |

1,0 |

1,0 |

1,0 |

1,0 |

- |

- |

- |

- |

1,0 |

- |

- |

- |

- |

| Второй этап вымешивания |

1,3-Дифенилгуанидин *6 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

- |

- |

- |

- |

- |

| Окончательный этап вымешивания |

Стеариновая кислота |

- |

- |

- |

- |

2,0 |

2,0 |

2,0 |

2,0 |

- |

2,0 |

2,0 |

2,0 |

2,0 |

| Противостаритель 6PPD *5 |

- |

- |

- |

- |

1,0 |

1,0 |

1,0 |

1,0 |

- |

1,0 |

1,0 |

1,0 |

1,0 |

| Мелкодисперсный порошок цинка |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

| 1,3-Дифенилгуанидин *6 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| Ускоритель вулканизации MBTS *8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

| Ускоритель вулканизации CBS *18 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

| Сера |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

| Наиболее высокая температура резиновой смеси на первом этапе вымешивания (°С) |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

| Наиболее высокая температура резиновой смеси на втором этапе вымешивания (°С) |

130 |

130 |

130 |

130 |

130 |

130 |

130 |

130 |

- |

- |

- |

- |

- |

| Общее число этапов вымешивания |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

2 |

2 |

2 |

2 |

2 |

| Физические свойства вулканизата |

Характеристика низкого выделения тепла (индекс tanδ) |

123 |

128 |

121 |

135 |

125 |

129 |

122 |

139 |

100 |

100 |

115 |

110 |

112 |

|

Примечания:

от * 2 до * 8 все такие же, как указано в таблице 1.

*13: JSR, сополимер эмульсионной полимеризации стирола и бутадиена(SBR), торговое наименование "#1712"

*14: стирол-бутадиеновый сополимерный каучук (SBR) процесса полимеризации в растворе (SBR), Asahi Kasei, торговое наименование "Toughden 3835"

*15: 3-Октаноилтиопропилтриэтоксисилан, Momentive Performance Materials, торговое наименование "NXT Силан" (зарегистрированный товарный знак)

*16: Силановый связующий агент, представленный химической формулой (VII), Momentive Performance Materials, торговое наименование "NXT-Z" (зарегистрированный товарный знак)

*17: Силановый связующий агент, представленный следующей средней композиционной формулой и полученный в Препаративном примере 1:

(CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2,5-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3

*18: N-циклогексил-2-бензотиазолилсульфенамид, Ouchi Shinko Chemical, торговое наименование "Nocceler CZ".

Примеры 35 и 36, и сравнительные примеры 22-24