Результат интеллектуальной деятельности: СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ БИПОЛЯРНЫХ ПЛАСТИН И КОЛЛЕКТОРОВ ТОКА ЭЛЕКТРОЛИЗЕРОВ И ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ

Вид РИД

Изобретение

Область техники

Изобретение относится к области химических источников тока, а именно к способам создания защитных покрытий металлических коллекторов тока (в случае электролизеров) и биполярных пластин (в случае топливных элементов - ТЭ) с твердым полимерным электролитом (ТПЭ). В процессе электролиза коллекторы тока, изготовленные, как правило, из пористого титана, подвергаются постоянному воздействию агрессивных сред кислорода, озона, водорода, что приводит к образованию на кислородном коллекторе тока (анод) оксидных пленок, в результате увеличивается электрическое сопротивление, снижается электропроводность и производительность электролизера. На водородном коллекторе (катод) тока в результате наводораживания поверхности пористого титана, происходит его коррозионное растрескивание. Работая в таких жестких условиях при постоянной влажности, коллектора тока и биполярные пластины нуждаются в надежной защите от коррозии.

Основными требованиями к коррозионным защитным покрытиям являются низкое электрическое сопротивление контакта, высокая электропроводность, хорошая механическая прочность, равномерность нанесения по всей площади поверхности для создания электрического контакта, низкая стоимость материалов и затрат на производство.

Для установок с ТПЭ также важнейшим критерием является химическая стойкость покрытия, невозможность использования металлов, изменяющих степень окисления в процессе работы и испаряющихся, что приводит к отравлению мембраны и катализатора.

Учитывая все указанные требования, идеальными защитными свойствами обладают Pt, Pd, Ir и их сплавы.

Уровень техники

В настоящее время известно множество различных способов создания защитных покрытий - гальваническое и термическое восстановление, ионная имплантация, физическое осаждение из паровой фазы (PVD методы распыления), химическое осаждение из паровой фазы (CVD методы распыления).

Из уровня техники известен способ защиты металлических подложек (патент США US №6887613 на изобретение, опубл. 03.05.2005). Предварительно с поверхности металла удаляли оксидный слой, пассивирующий поверхность, химическим травлением или механической обработкой. На поверхность подложки наносили полимерное покрытие, смешанное с проводящими частицами золота, платины, палладия, никеля и др. Полимер выбирается по его совместимости с металлической подложкой - эпоксидные смолы, силиконы, полифенолы, фторсополимеры и др. Покрытие наносили тонкой пленкой помощью электрофоретического осаждения; кистью; распылением в виде порошка. Покрытие обладает хорошими антикоррозионными свойствами.

Недостатком данного способа является высокое электрическое сопротивление слоя из-за наличия полимерной составляющей.

Из уровня техники известен способ защиты (см. патент CШA US №7632592 на изобретение, опубл. 15.12.2009), в котором предложено создание антикоррозионного покрытия на биполярных пластинах с использованием кинетического (холодного) процесса распыления порошка платины, палладия, родия, рутения и их сплавов. Распыление проводили пистолетом с помощью сжатого газа, например гелия, который подается в пистолет при высоком давлении. Скорость движения частиц порошка 500-1500 м/с. Ускоренные частицы остаются в твердом и относительно холодном состоянии. В процессе не происходит окисления их и оплавления, средняя толщина слоя 10 нм. Сцепление частиц с подложкой зависит от достаточного количества энергии - при недостаточной энергии наблюдается слабое сцепление частиц, при очень больших энергиях происходит деформация частиц и подложки, создается высокая степень локального нагрева.

Из уровня техники известен способ защиты металлических подложек (см. патент США US №7700212 на изобретение, опубл. 20.04.2010). Предварительно поверхности подложки придавали шероховатость для улучшения сцепления с материалом покрытия. Наносили два слоя покрытия: 1 - из нержавеющей стали, толщина слоя от 0,1 мкм до 2 мкм, 2 - покрывающий слой из золота, платины, палладия, рутения, родия и их сплавов, толщиной не более 10 нм. Слои наносили с помощью термического напыления, используя пистолет, из распылительной форсунки которого выбрасывался поток расплавленных частиц, которые образовывали химическую связь с поверхностью металла, также возможно нанесение покрытия с помощью PVD метода (физическое осаждение из паровой фазы). Наличие 1 слоя снижает скорость коррозии и уменьшает затраты на изготовление, однако его наличие приводит также и к недостатку - из нержавеющей стали образуется пассивный слой из оксида хрома, что приводит к значительному повышению контактного сопротивления антикоррозионного покрытия.

Из уровня техники известен способ защиты (см. патент США US №7803476 на изобретение, опубл. 28.09.2010)., в котором предложено создание ультратонких покрытий из благородного металла Pt, Pd, Os, Ru, Ro, Ir и их сплавов, толщина покрытия составляет от 2 до 10 нм, предпочтительно даже одноатомный слой толщиной от 0,3 до 0,5 нм (толщина, равная диаметру атома покрытия). Предварительно на биполярную пластину наносили слой неметалла, имеющего хорошую пористость - уголь, графит в смеси с полимером, или металла - алюминий, титан, нержавеющая сталь. Металлические покрытия наносили электронно-лучевым напылением, электрохимическим осаждением, магнетронно-ионным напылением.

К достоинствам данного способа относятся: исключение стадии травления подложки для удаления окислов, низкое контактное сопротивление, минимальная стоимость.

Недостатки - в случае наличия неметаллического слоя увеличивается электрическое контактное сопротивление из-за различий в поверхностных энергиях и других молекулярных и физических взаимодействиях; возможно смешение первого и второго слоев, в результате на поверхности могут оказаться неблагородные металлы, подверженные окислению.

Из уровня техники известен способ защиты металлической подложки (см. патент США US №7150918 на изобретение, опубл. 19.12.2006), включающий: обработку металлической подложки для удаления окислов с ее поверхности, нанесение электропроводящего коррозионно-стойкого металлического покрытия благородных металлов, нанесение электропроводящего коррозионно-стойкого полимерного покрытия.

Недостатком указанного способа является высокое электрическое сопротивление при наличии значительного количества связующего полимера, в случае недостаточного количества связующего полимера происходит вымывание электропроводящих частиц сажи из полимерного покрытия.

Из уровня техники известен способ защиты биполярных пластин и коллекторов тока от коррозии - прототип (см. патент США US №8785080 на изобретение, опубл. 22.07.2014), включающий:

- обработку подложки в кипящей деионизированной воде, или термическую обработку при температуре выше 400°С, или замачивание в кипящей деионизированной воде с целью образования пассивного оксидного слоя толщиной от 0,5 нм до 30 нм,

- нанесение электропроводящего металлического покрытия (Pt, Ru, Ir) на пассивный оксидный слой толщиной от 0,1 нм до 50 нм. Покрытие наносили методом магнетронно-ионного напыления, электронно-лучевым испарением или ионным осаждением.

Наличие пассивного оксидного слоя увеличивает коррозионную стойкость металлического покрытия, однако, и приводит к недостаткам - не проводящий слой оксида резко ухудшает токопроводящие свойства покрытий.

Раскрытие изобретения

Техническим результатом заявленного изобретения является повышение устойчивости покрытия к окислению, повышение коррозийной стойкости и ресурса работы и сохранение токопроводящих свойств, присущих неокисленному металлу.

Технический результат достигается тем, что способ защиты от окисления биполярных пластин топливных элементов и коллекторов тока электролизеров с твердым полимерным электролитом (ТПЭ) заключается в том, что предварительно обрабатывают металлическую подложку, наносят на обработанную металлическую подложку электропроводное покрытие благородных металлов методом магнетронно-ионного напыления, при этом электропроводное покрытие наносят послойно с закреплением каждого слоя импульсной имплантацией ионов кислорода или инертного газа.

В предпочтительном варианте в качестве благородных металлов используют платину, или палладий, или иридий, или их смесь. Импульсную имплантацию ионов производят с постепенным снижением энергии ионов и дозы. Общая толщина покрытия составляет от 1 до 500 нм. Последовательно напыляемые слои имеют толщину от 1 до 50 нм. В качестве инертного газа используют аргон, или неон, или ксенон, или криптон. Энергия имплантируемых ионов составляет от 2 до 15 кэВ, а доза имплантируемых ионов - до 1015 ионов/см2.

Краткое описание чертежей

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом чертежами и таблицей, где показано следующее.

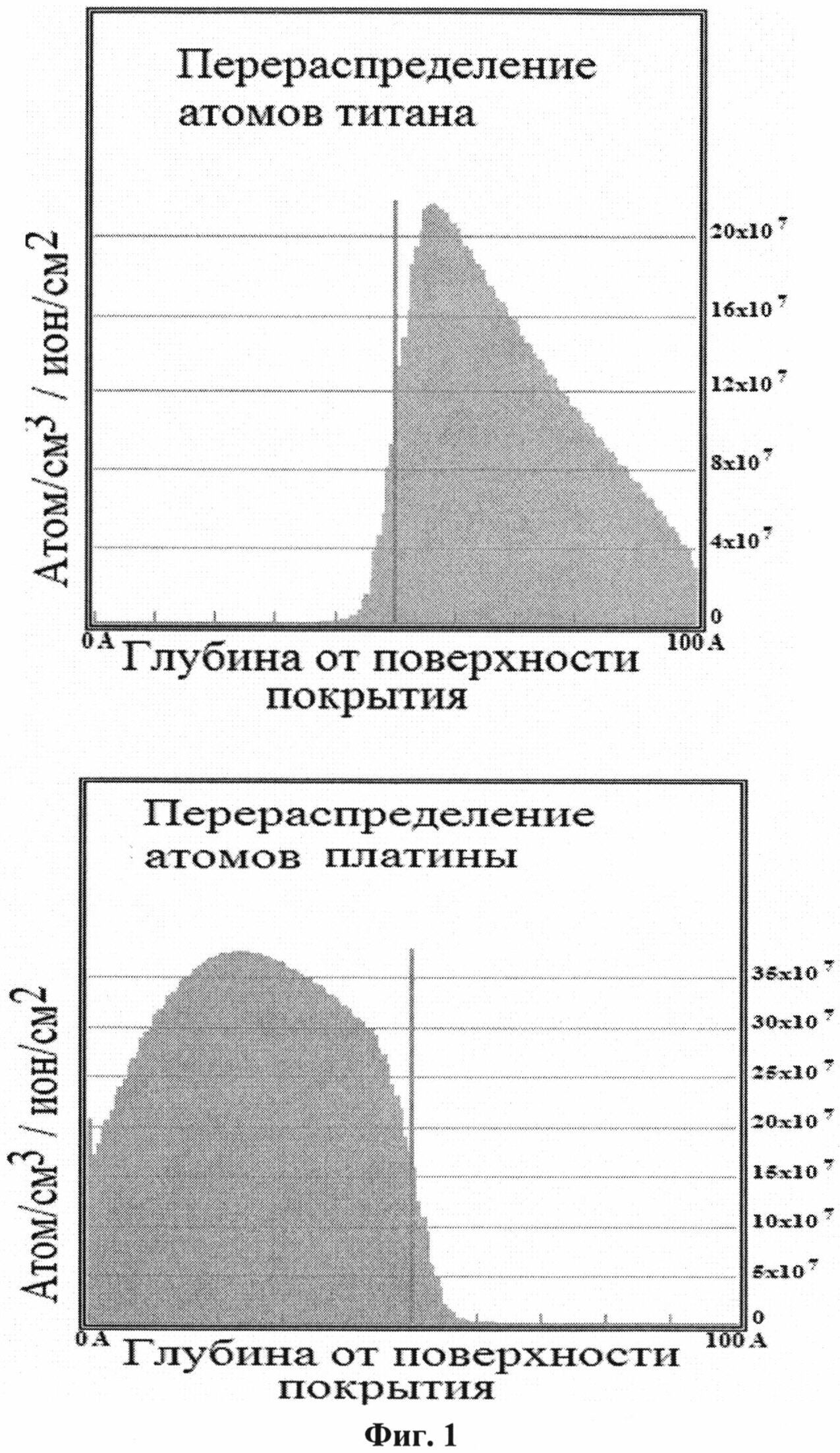

На фиг. 1 - распределение атомов платины и титана, перемещенных в результате воздействия имплантации аргона (расчет программой SRIM).

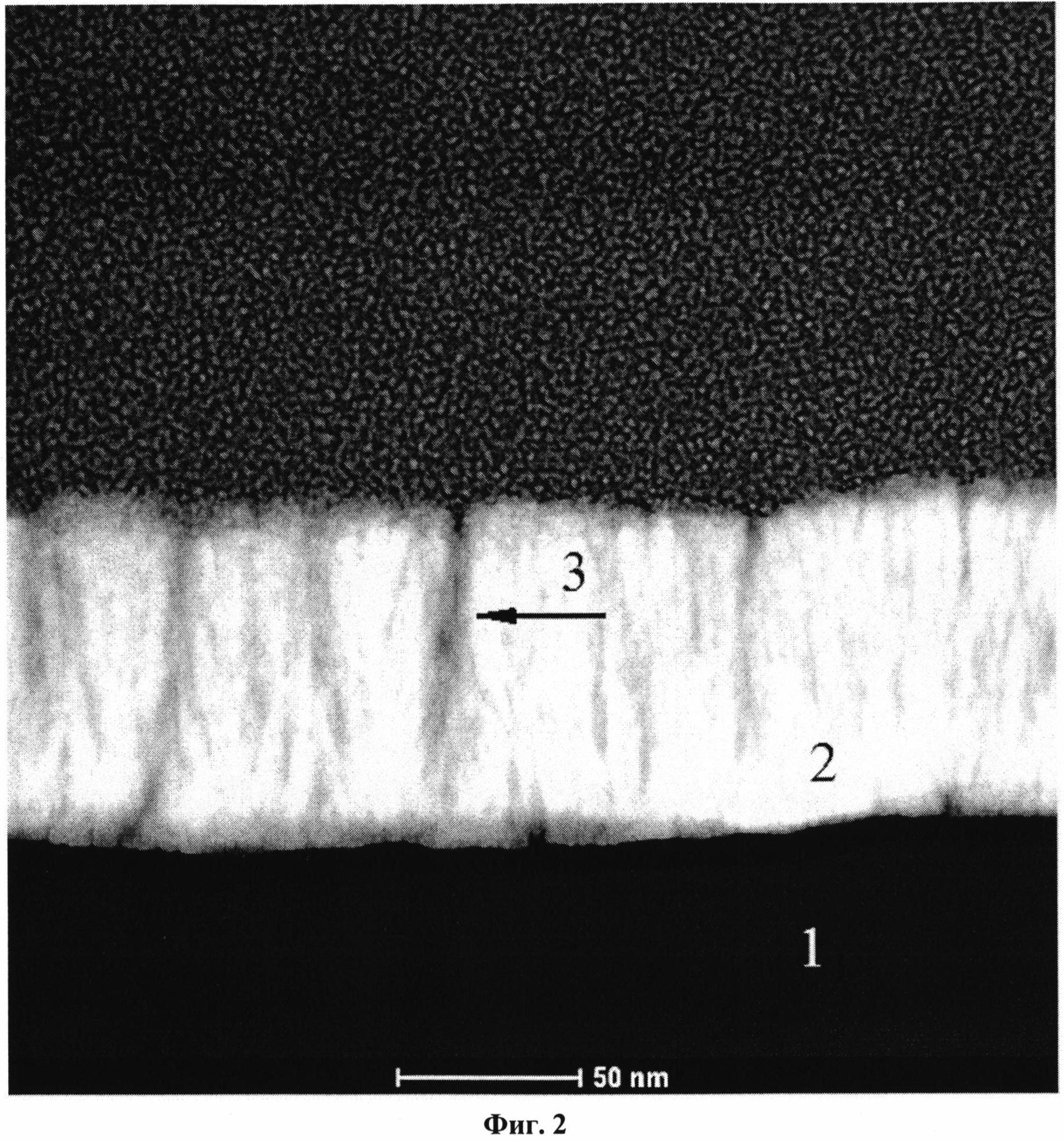

На фиг. 2 - срез титановой подложки с напыленной платиной до имплантации аргона, где

1 - титановая подложка;

2 - слой платины;

3 - поры в платиновом слое.

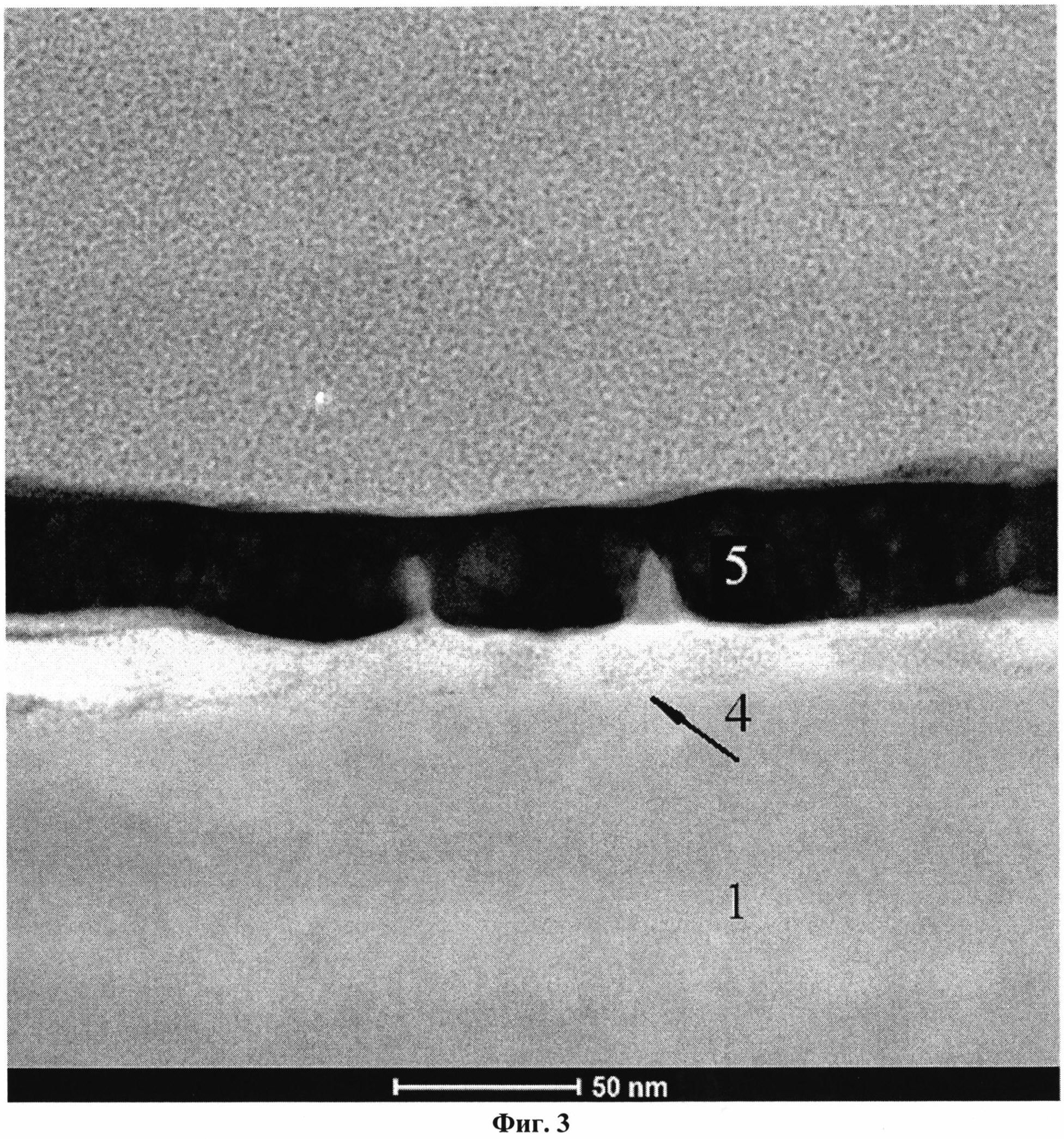

На фиг. 3 - срез титановой подложки с напыленной платиной после имплантации аргона, где:

1 - титановая подложка;

4 - промежуточный титаново-платиновый слой;

5 - платиновое покрытие.

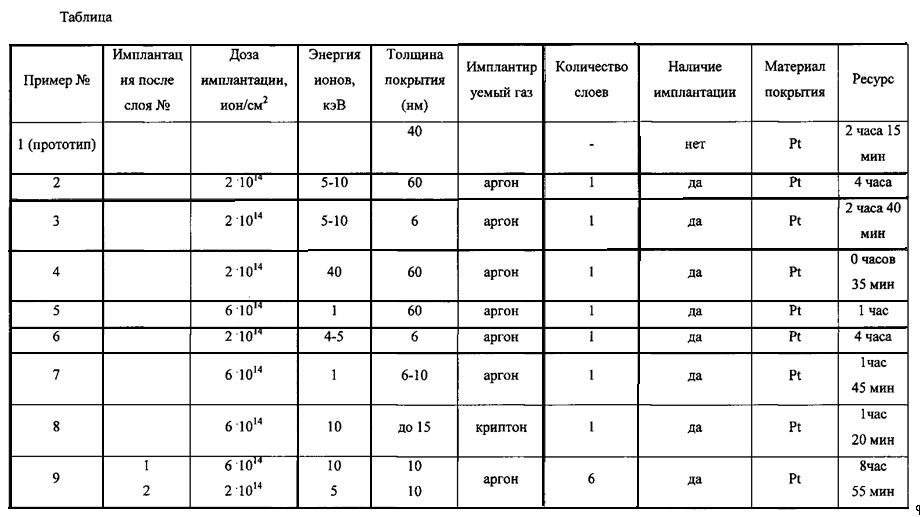

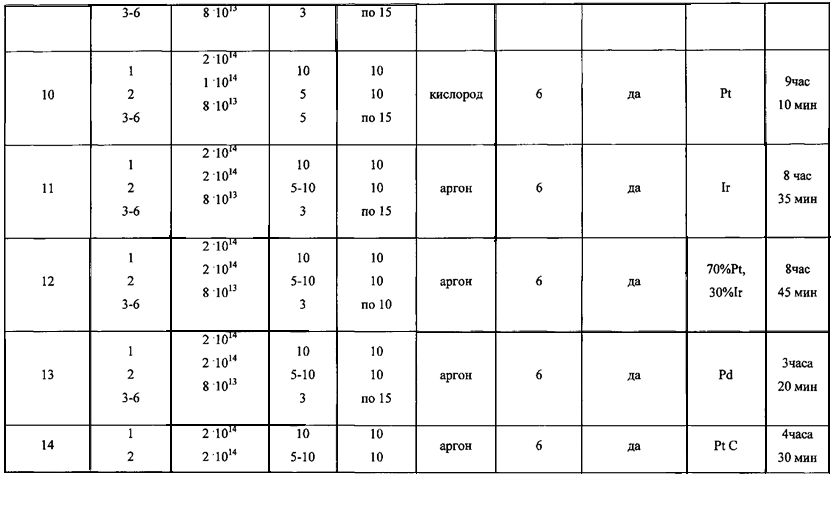

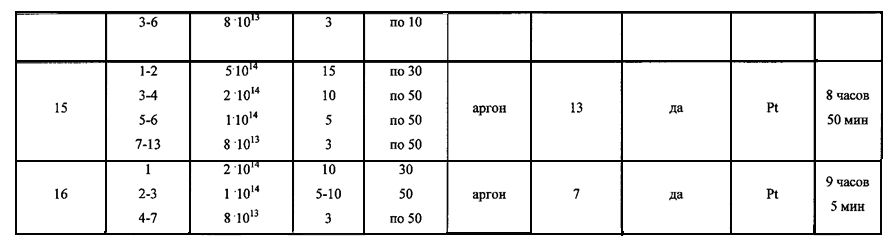

В таблице приведены характеристики всех примеров реализации заявленного изобретения и прототипа.

Осуществление и примеры реализации изобретения

В основе метода магнетронно-ионного напыления лежит процесс, основанный на образовании над поверхностью катода (мишени) кольцеобразной плазмы в результате столкновения электронов с молекулами газа (обычно аргона). Положительные ионы газа, образующиеся в разряде, при подаче отрицательного потенциала на подложку разгоняются в электрическом поле и выбивают атомы (или ионы) материала мишени, которые осаждаются на поверхности подложки, образуя на ее поверхности пленку.

Достоинствами метода магнетронно-ионного напыления являются:

- высокая скорость распыления осаждаемого вещества при низких рабочих напряжениях (400-800 В) и при небольших давлениях рабочего газа (5·10-1-10 Па);

- возможность регулирования в широких пределах скорости распыления и осаждения распыленного вещества;

- малая степень загрязнения осаждаемых покрытий;

- возможность одновременного распыления мишеней из разного материала и, как следствие, возможность получения покрытий сложного (многокомпонентного) состава.

- относительная простота реализации;

- невысокая стоимость;

- простота масштабирования.

В то же время, образующееся покрытие отличается наличием пористости, обладает невысокой прочностью и недостаточно хорошим сцеплением с материалом подложки вследствие малой кинетической энергии распыленных атомов (ионов), составляющей примерно 1-20 эВ. Такой уровень энергии не позволяет обеспечить проникновение атомов напыляемого материала в приповерхностные слои материала подложки и обеспечить создание промежуточного слоя с высоким сродством к материалу подложки и покрытия, высокой коррозионной стойкостью и относительно низким сопротивлением даже при образовании оксидной поверхностной пленки.

В рамках заявленного изобретения задача повышения стойкости и сохранения токопроводящих свойств электродов и защитных покрытий конструкционных материалов решается путем воздействия на покрытие и подложку потока ускоренных ионов, осуществляющих перемещение материала покрытия и подложки на атомном уровне, ведущее к взаимопроникновению материала подложки и покрытия, в результате чего происходит размывание границы раздела покрытия и подложки с образованием фазы промежуточного состава.

Тип ускоренных ионов и их энергия подбирается в зависимости от материала покрытия, его толщины и материала подложки таким образом, чтобы вызывать перемещение атомов покрытия и подложки и их перемешивание на границе раздела фаз при минимальном распылении материала покрытия. Подбор производится с помощью соответствующих расчетов.

На фиг. 1 приведены расчетные данные по перемещению атомов покрытия, состоящего из платины толщиной 50А и атомов подложки, состоящей из титана при воздействии ионов аргона с энергией 10 кэВ. Ионы с меньшей энергией на уровне 1-2 кэВ не достигают границы раздела фаз и не обеспечат эффективное перемешивание атомов для такой системы на границе раздела фаз. Однако при энергии свыше 10 кэВ происходит существенное распыление платинового покрытия, что отрицательно влияет на ресурс изделия.

Таким образом, в случае однослойного покрытия большой толщины и большой энергии, требуемой для проникновения имплантируемых ионов до границы раздела фаз, происходит распыление атомов покрытия и потери драгметаллов, в случае небольшой толщины покрытия при оптимальной энергии ионов происходит проникновение атомов покрытия в материал подложки, перемешивание материала подложки и покрытия и увеличение прочности покрытия. Однако такая малая (1-10 нм) толщина покрытия не обеспечивает длительного ресурса изделия. С целью увеличения прочности покрытия, его ресурса и уменьшения потерь при распылении импульсная имплантация ионов производится при послойном (толщина каждого слоя 1-50 нм) нанесении покрытия с постепенным снижением энергии ионов и дозы. Снижение энергии и дозы позволяет практически исключить потери при распылении, но позволяет обеспечить требуемое сцепление наносимых слоев с подложкой, на которую уже нанесен такой же металл (отсутствие раздела фаз) повышает их однородность. Все это также способствует повышению ресурса. Следует отметить, что пленки толщиной 1 нм не дают существенного (требуемого для коллекторов тока) увеличения ресурса изделия, а предлагаемый метод заметно увеличивает их стоимость. Пленки толщиной более 500 нм также следует считать экономически не рентабельными, т.к. существенно растет расход металлов платиновой группы, а ресурс изделия в целом (электролизера) начинает ограничиваться другими факторами.

При многократном нанесении слоев покрытия обработка ионами более высокой энергии целесообразна только после нанесения первого слоя толщиной 1-10 нм, а при обработке последующих слоев толщиной до 10-50 нм для их уплотнения достаточно ионов аргона с энергией 3-5 кэВ. Имплантация ионов кислорода при нанесении первых слоев покрытия наряду с решением вышеназванных проблем позволяет создать коррозионно-стойкую оксидную пленку на поверхности, легированную атомами покрытия.

Пример 1 (прототип).

Образцы титановой фольги марки ВТ1-0 площадью 1 см2, толщиной 0,1 мм и пористого титана марки ТПП-7 площадью 7 см2 помещают в сушильный шкаф и выдерживают при температуре 450°С 20 минут.

Образцы поочередно зажимают в рамку и устанавливают в специальный держатель образца установки магнетронно-ионного распыления МИР-1 со съемной платиновой мишенью. Камеру закрывают. Включают механический насос и производят откачку воздуха из камеры до давления ~10-2 Торр. Откачку воздуха камеры перекрывают и открывают откачку диффузионного насоса и включают его прогрев. Примерно через 30 минут диффузионный насос выходит на рабочий режим. Открывают откачку камеры через диффузионный насос. После достижения давления 6×10-5 Торр открывают напуск аргона в камеру. Натекателем устанавливают давление аргона 3×10-3 Торр. Плавным увеличением напряжения на катоде зажигают разряд, устанавливают мощность разряда 100 Вт, подают напряжение смещения. Открывают заслонку между мишенью и держателем и начинают отсчет времени обработки. Во время обработки контролируют давление в камере и ток разряда. По истечении 10 мин обработки выключают разряд, отключают вращение, перекрывают подачу аргона. Через 30 мин перекрывают откачку камеры. Выключают нагрев диффузионного насоса и после его остывания выключают механический насос. Камеру открывают на атмосферу и производят извлечение рамки с образцом. Толщина напыленного покрытия составила 40 нм.

Полученные материалы с покрытиями могут использоваться в электрохимических ячейках, в первую очередь в электролизерах с твердым полимерным электролитом, в качестве катодных и анодных материалов (коллектора тока, биполярные пластины). Максимальные проблемы вызывают анодные материалы (интенсивное окисление), в связи с этим ресурсные испытания проводились при их использовании в качестве анодов (то есть при положительном потенциале).

К полученному образцу титановой фольги методом точечной сварки приваривают токоподвод и помещают в качестве исследуемого электрода в трехэлектродную ячейку. В качестве противоэлектрода используют Pt фольгу площадью 10 см2, в качестве электрода сравнения используют стандартный хлорсеребряный электрод, соединенный с ячейкой через капилляр. В качестве электролита используют раствор 1М H2SO4 в воде. Измерения проводят с помощью прибора АЗРИВК 10-0,05А-6 В (производства ООО «Бустер», Санкт-Петербург) в гальваностатическом режиме, т.е. на исследуемый электрод подают положительный потенциал постоянного тока, необходимый для достижения величины тока 50 мА. Испытания заключаются в измерении изменения потенциала, необходимого для достижения данного тока, во времени. При превышении потенциала выше величины 3,2 В ресурс электрода считается исчерпанным. Полученный образец имеет ресурс 2 часа 15 минут.

Примеры 2-16 осуществления заявленного изобретения.

Пример 2.

Образцы титановой фольги марки ВТ1-0 площадью 1 см2, толщиной 0,1 мм и пористого титана марки ТПП-7 площадью 7 см2 кипятят в изопропиловом спирте в течение 15 минут. Затем спирт сливают и образцы кипятят 2 раза по 15 минут в деионизированной воде со сменой воды между кипячениями. Образцы нагревают в растворе 15%-ной соляной кислоты до 70°С и выдерживают при данной температуре в течение 20 минут. Затем кислоту сливают и образцы кипятят 3 раза по 20 минут в деионизированной воде со сменой воды между кипячениями.

Образцы поочередно помещают в установку магнетронно-ионного распыления МИР-1 с платиновой мишенью и наносят платиновое покрытие. Ток магнетрона 0,1 А, напряжение магнетрона 420 В, газ - аргон с остаточным давлением - 0.86 Па. За 15 минут напыления получают покрытие толщиной 60 нм. Полученное покрытие подвергается действию потока ионов аргона методом плазменной импульсной ионной имплантации.

Имплантация производится в потоке ионов аргона с максимальной энергией ионов 10 кэВ средняя энергия - 5 кэВ. Доза за время воздействия составила 2*1014 ионов /см2. Вид сечения покрытия после имплантации приведен на фиг. 3.

Полученный образец испытывают в трехэлектродной ячейке, процесс аналогичен приведенному в примере 1. Полученный образец имеет ресурс 4 часа. Для сравнения данные по ресурсу титановой фольги с исходной напыленной пленкой платины (60 нм) без имплантации аргона составляет 1 час.

Примеры 3-7.

Процесс аналогичен приведенному в примере 2, но варьируют дозу имплантации, энергию ионов и толщину покрытия. Доза имплантации, энергия ионов, толщина покрытия, а также ресурс работы полученных образцов приведены в таблице 1.

Пример 8.

Процесс аналогичен приведенному в примере 2 и отличается тем, что образцы с толщиной напыленного слоя до 15 нм обрабатывают в потоке криптона с максимальной энергией ионов 10 кэВ и дозой 6*1014 ионов/см2. Полученный образец имеет ресурс 1 часа 20 минут. По данным электронной микроскопии, толщина слоя платины сократилась до величины 0-4 нм, но при этом образовался слой титана с внедренными в него атомами платины.

Пример 9.

Процесс аналогичен приведенному в примере 2 и отличается тем, что образцы с толщиной напыленного слоя 10 нм обрабатывают в потоке ионов аргона максимальной энергией ионов 10 кэВ и дозой 6*1014 ионов/см2. После нанесения второго слоя толщиной 10 нм проводят обработку в потоке ионов аргона с энергией 5 кэВ и дозой 2*1014 ион/см2, а затем 4 раза повторяют напыление с толщиной нового слоя по 15 нм, и каждый последующий слой обрабатывают в потоке ионов аргона с энергией ионов 3 кэВ и дозой 8*1013 ион/см2. Полученный образец имеет ресурс 8 часов 55 минут.

Пример 10.

Процесс аналогичен приведенному в примере 2 и отличается тем, что образцы с толщиной напыленного слоя 10 нм обрабатывают в потоке ионов кислорода максимальной энергией ионов 10 кэВ и дозой 2*1014 ион/см2. После нанесения второго слоя толщиной 10 нм проводят обработку в потоке ионов аргона с энергией 5кэВ и дозой 1*1014 ион/см2, а затем 4 раза повторяют напыление с толщиной нового слоя 15 нм, при этом каждый последующий слой обрабатывают в потоке ионов аргона с энергией ионов 5 кэВ и дозой 8*1013 ион/см2 (чтобы не было распыления!). Полученный образец имеет ресурс 9 часов 10 минут.

Пример 11.

Процесс аналогичен приведенному в примере 2 и отличается тем, что образцы помещают в установку магнетронно-ионного распыления МИР-1 с иридиевой мишенью и наносят иридиевое покрытие. Ток магнетрона 0,1 А, напряжение магнетрона 440 В, газ - аргон с остаточным давлением - 0.71 Па. Скорость напыления обеспечивает образование покрытия толщиной 60 нм за 18 минут. Полученное покрытие подвергается действию потока ионов аргона методом плазменной импульсной ионной имплантации.

Образцы с толщиной первого напыленного слоя 10 нм обрабатывают в потоке ионов аргона максимальной энергией ионов 10 кэВ и дозе 2*1014 ион/см2. После нанесения второго слоя толщиной 10 нм проводят обработку в потоке ионов аргона с энергией 5-10 кэВ и дозой 2*1014 ион/см2, а затем 4 раза повторяют напыление с толщиной нового слоя по 15 нм, каждый последующий слой обрабатывают в потоке ионов аргона с энергией ионов 3 кэВ и дозой 8*1013 ион/см2. Полученный образец имеет ресурс 8 часов 35 минут.

Пример 12.

Процесс аналогичен приведенному в примере 2 и отличается тем, что образцы помещают в установку магнетронно-ионного распыления МИР-1 с мишенью из сплава платины с иридием (сплав ПлИ-30 по ГОСТ 13498-79), наносят покрытие, состоящее из платины и иридия. Ток магнетрона 0,1 А, напряжение магнетрона 440 В, газ - аргон с остаточным давлением - 0.69 Па. Скорость напыления обеспечивает образование покрытия толщиной 60 нм за 18 минут. Полученное покрытие подвергается действию потока ионов аргона методом плазменной импульсной ионной имплантации.

Образцы с толщиной напыленного слоя 10 нм обрабатывают в потоке ионов аргона максимальной энергией ионов 10 кэВ и дозе 2*1014 ион/см2, а затем 5 раз повторяют напыление с толщиной нового слоя 10 нм. После нанесения второго слоя проводят обработку в потоке ионов аргона с энергией 5-10 кэВ и дозой 2*1014 ион/см2, а каждый последующий слой обрабатывают в потоке ионов аргона с энергией ионов 3 кэВ и дозой 8*1013 ион/см2. Полученный образец имеет ресурс 8 часов 45 минут.

Пример 13.

Процесс аналогичен приведенному в примере 2 и отличается тем, что образцы помещают в установку магнетронно-ионного распыления МИР-1 с палладиевой мишенью и наносят палладиевое покрытие. Ток магнетрона 0,1 А, напряжение магнетрона 420 В, газ - аргон с остаточным давлением - 0.92 Па. За 17 минут напыления получают покрытие толщиной 60 нм. Образцы с толщиной напыленного первого слоя 10 нм обрабатывают в потоке ионов аргона максимальной энергией ионов 10 кэВ и дозе 2*1014 ион/см2. После нанесения второго слоя толщиной 10 нм проводят обработку в потоке ионов аргона с энергией 5-10 кэВ и дозой 2*1014 ион/см2, а затем 4 раза повторяют напыление с толщиной нового слоя по 15 нм, каждый последующий слой обрабатывают в потоке ионов аргона с энергией ионов 3 кэВ и дозой 8*1013 ион/см2. Полученный образец имеет ресурс 3 часа 20 минут.

Пример 14.

Процесс аналогичен приведенному в примере 2 и отличается тем, что образцы помещают в установку магнетронно-ионного распыления МИР-1 с мишенью, состоящей из платины, включающей 30% углерода, и наносят покрытие состоящее из платины и углерода. Ток магнетрона 0,1 А, напряжение магнетрона 420 В, газ - аргон с остаточным давлением - 0.92 Па. За 20 минут напыления получают покрытие толщиной 80 нм. Образцы с толщиной напыленного слоя 60 нм обрабатывают в потоке ионов аргона максимальной энергией ионов 10 кэВ и дозе 2*1014 ион/см2, а затем 5 раз повторяют напыление с толщиной нового слоя 10 нм. После нанесения второго слоя проводят обработку в потоке ионов аргона с энергией 5-10 кэВ и дозой 2*1014 ион/см2, а каждый последующий слой обрабатывают в потоке ионов аргона с энергией ионов 3 кэВ и дозой 8*1013 ион/см2. Полученный образец имеет ресурс 4 часа 30 минут.

Пример 15.

Процесс аналогичен приведенному в примере 9 и отличается тем, что напыляют 13 слоев, толщина первого и второго по 30 нм, последующих по 50 нм, энергию ионов последовательно снижают от 15 до 3 кэВ, дозу имплантации - от 5·1014 до 8·1013 ион/см2. Полученный образец имеет ресурс 8 часов 50 минут.

Пример 16.

Процесс аналогичен приведенному в примере 9 и отличается тем, что толщина первого слоя составляет 30 нм, последующих шести слоев по 50 нм, доза имплантации от 2·1014 до 8·1013 ион/см2. Полученный образец имеет ресурс 9 часа 05 минут.

Таким образом, заявленный способ защиты от окисления биполярных пластин ТЭ и коллекторов тока электролизеров с ТПЭ позволяет получить устойчивое покрытие с ресурсом работы, в 4 раза превышающим полученный по прототипу, и сохраняющее токопроводящие свойства.