Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ НА ОСНОВЕ АКТИВНОГО ОКСИДА АЛЮМИНИЯ ДЛЯ КАТАЛИЗАТОРОВ ГИДРООЧИСТКИ

Вид РИД

Изобретение

Изобретение относится к способу получения носителя на основе активного оксида алюминия для катализаторов гидроочистки.

При получении гидроксидов алюминия из растворов методом осаждения в качестве исходных соединений используют алюминат натрия, нитрат алюминия, сульфат алюминия и другие соли алюминия. Осаждающими агентами являются растворы аммиака, гидроксида натрия и кислоты. Варьируя температуру, концентрации и pH растворов, возможно регулировать фазовый состав, кристаллическую и пористую структуру оксида алюминия. Сущность методов получения носителей описана в монографиях И.М. Колесникова «Катализ и производство катализаторов» (Москва, издательство «Техника» ТУМА ГРУПП, 2004. - 400 с.), В.А. Дзисько «Основы методов приготовления катализаторов» (Новосибирск, издательство «Наука», Сибирское отделение, 1983. - 264 с.) и в издании В.А. Дзисько, А.П. Карнаухов, Д.В. Тарасова «Физико-химические основы синтеза окисных катализаторов» (Новосибирск, издательство «Наука», Сибирское отделение, 1978. - 384 с.).

Одним из способов повышения гидрообессеривающей активности катализаторов гидроочистки является оптимизация пористой системы алюмооксидного носителя.

Для катализаторов гидроочистки и проведения процессов глубокого гидрообессеривания в качестве носителя используют оксид алюминия с параметрами пористой системы: удельной поверхностью не менее 150 м2/г, объемом пор не ниже 0,5 см3/г, диаметром пор от 7 до 22 нм. (Патент РФ №2742885, МПК B01J 23/882, B01J 31/02, C10G 45/08, B01J 23/883, B01J 21/02, B01J 21/04, B01J 27/047, B01J 27/20, B01J 37/20, B01J 32/00, B01J 37/04, опубл. 20.01.2013; Патент РФ №2474474, МПК B01J 23/882, B01J 37/02, C10G 45/08, B01J 21/04, B01J 21/06, опубл. 10.02.2013; Патент РФ №2478428, МПК B01J 23/882, B01J 31/02, B01J 23/883, B01J 21/02, B01J 21/04, B01J 21/06, B01J 27/02, B01J 27/20, B01J 27/047, B01J 32/00, B01J 37/04, B01J 37/20, C10G 45/08, опубл. 10.04.2013).

Общим недостатком таких катализаторов является невозможность достичь низкого остаточного содержание серы в продуктах реакции гидрообессеривания.

Известен способ получения активного оксида алюминия путем осаждения гидроксида алюминия из раствора алюмината натрия азотной кислотой при 33-38°C при pH 8,5-8,9, который после высушивания до влажности 67-75% обрабатывают раствором азотной кислоты до величины кислотного модуля 0,003-0,01 моль/моль Al2O3, формуют, сушат и прокаливают при 550°C. Полученный оксид алюминия имеет высокую удельную поверхность 320-400 м2/г и объем пор 0,25-0,60 см3/г (Патент SU 1658563, МПК C01A 7/02, опубл. 20.02.1996).

Недостатком алюмооксидного носителя является низкий порометрический объем.

Наиболее близким к предлагаемому изобретению является оксид алюминия, используемый в качестве носителя катализаторов гидроочистки путем осаждения гидроксида алюминия из раствора алюмината натрия азотной кислотой в течение 100-120 мин при температуре 58-65°C и величине pH 7,8-8,8, стабилизации в течение 60 мин при температуре 58-62°C и величине pH 7,5-8,3, промывки, формовки, сушки при 100-150°C и прокаливания при 450-550°C. Полученный оксид алюминия имеет удельную поверхность 254-257 м2/г, объем пор 0,58-0,72 см3/г, распределение пор по радиусам менее 1,8 нм - 2,7, 9, 7, 25,5%; 1,8-6 нм - 58,7-79,8%, 6-10 нм 2,9-4,5%, более 10 нм - 12,6-13% (Патент РФ №2362620, МПК B01J 21/04, B01J 37/03, C01F 7/02, опубл. 27.07.2009).

Недостатком алюмооксидного носителя является недостаточный порометрический объем в области больших диаметров пор.

Техническим результатом изобретения является эффективный способ получения активного оксида алюминия, позволяющего увеличить удельную поверхность, общий порометрический объем и объем крупных мезопор диаметром более 25 нм с целью дальнейшего использования в качестве носителя катализаторов гидроочистки.

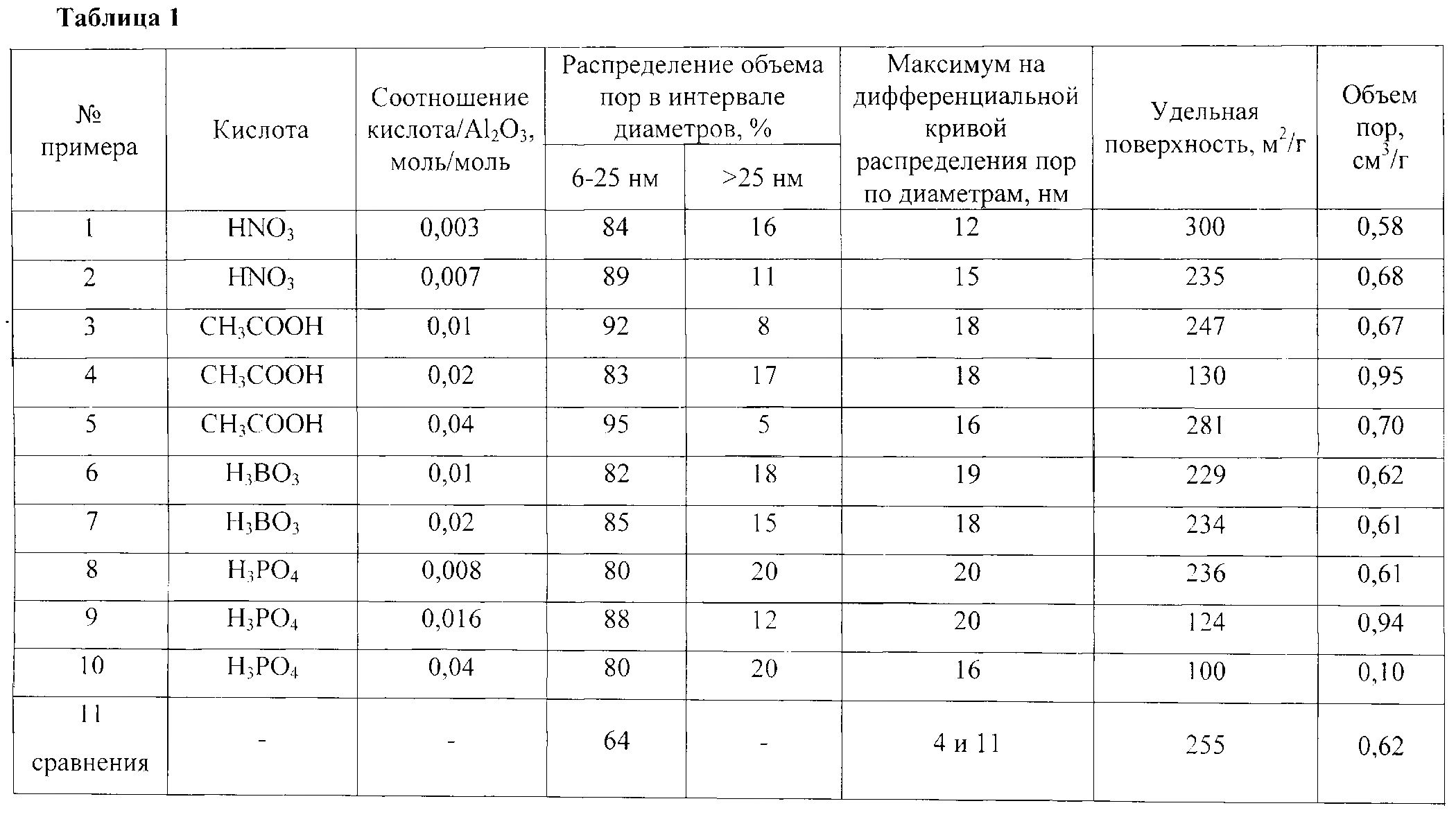

Технический результат достигается тем, что в способе получения носителя на основе активного оксида алюминия для катализаторов гидроочистки, включающем осаждение гидроксида алюминия из раствора алюмината натрия азотной кислотой, его стабилизацию, обработку кислотой, формовку, сушку и прокаливание, гидроксид алюминия обрабатывают растворами азотной, борной, фосфорной или уксусной кислот, в соотношении 0,003-0,04 моль кислоты/моль Al2O3, получающийся пористый носитель имеет мезопоры диаметром не менее 6 нм и не более 25 нм, составляющие от 80 до 95% от общего объема пор, мезопоры диаметром более 25 нм, составляющие не более 5-20% от общего объема пор, величиной удельной поверхности 100-300 м2/г, общим объемом пор от 0,10 до 0,95 см3/г, причем гидроксид алюминия обрабатывают раствором 0,04 моль/моль Al2O3 фосфорной кислоты, при этом пористый носитель содержит мезопоры диаметром 6-10 нм, определяющие 84% от общего объема пор, гидроксид алюминия обрабатывают раствором 0,04 моль/моль Al2O3 уксусной кислоты, при этом пористый носитель содержит мезопоры диаметром 12-20 нм, определяющие 90% от общего объема пор.

Поставленная задача решается разработкой способа получения активного оксида алюминия путем обработки промышленного смесевого гидроксида алюминия, полученного смешением гидроксидов алюминия AlOOH со структурой бемита или псевдобемита с размерами кристаллов 2-10 нм, осажденных при T=30°C (стабилизация 102°C) и при Т=102°C, растворами минеральных и органических кислот при перемешивании в месильной машине при Т=120-160°C в течение заданного времени дальнейшей формовки, высушивания и прокаливания. Путем варьирования природы, концентрации кислоты и условий кислотной обработки регулируются параметры пористой системы алюмооксидного носителя, который содержит мезопоры диаметром не менее 6 нм и не более 25 нм, обуславливающих от 80 до 95% от общего объема пор, мезопоры диаметром более 25 нм, обуславливающих не более 5-20% от общего объема пор, характеризующегося одним максимумом распределения объема пор в диапазоне диаметров пор от 12 до 20 нм, величиной удельной поверхности 100-300 м2/г, общим объемом пор от 0,10 до 0,95 см3/г.

Параметры пористой структуры оксида алюминия - диаметры мезопор, общий порометрический объем, объем пор в определенном диапазоне диаметров регулируются природой, концентрацией кислот и продолжительностью кислотной обработки в месильной машине.

В качестве порошка гидроксида алюминия AlOOH может быть использован бемит или псевдобемит, полученный по технологиям щелочного или кислотного переосаждения тригидроксида алюминия или по технологии гидролиза алкоголятов алюминия (Патент США №0019249, МПК C01F 7/02, опубл. 27.01.2005).

В качестве минеральных и органических кислот используют как минимум одно соединение, выбранное из ряда: азотная, борная, фосфорная, уксусная.

При приготовлении пасты компоненты используют в соотношениях 0,003-0,04 моль кислоты на моль Al2O3.

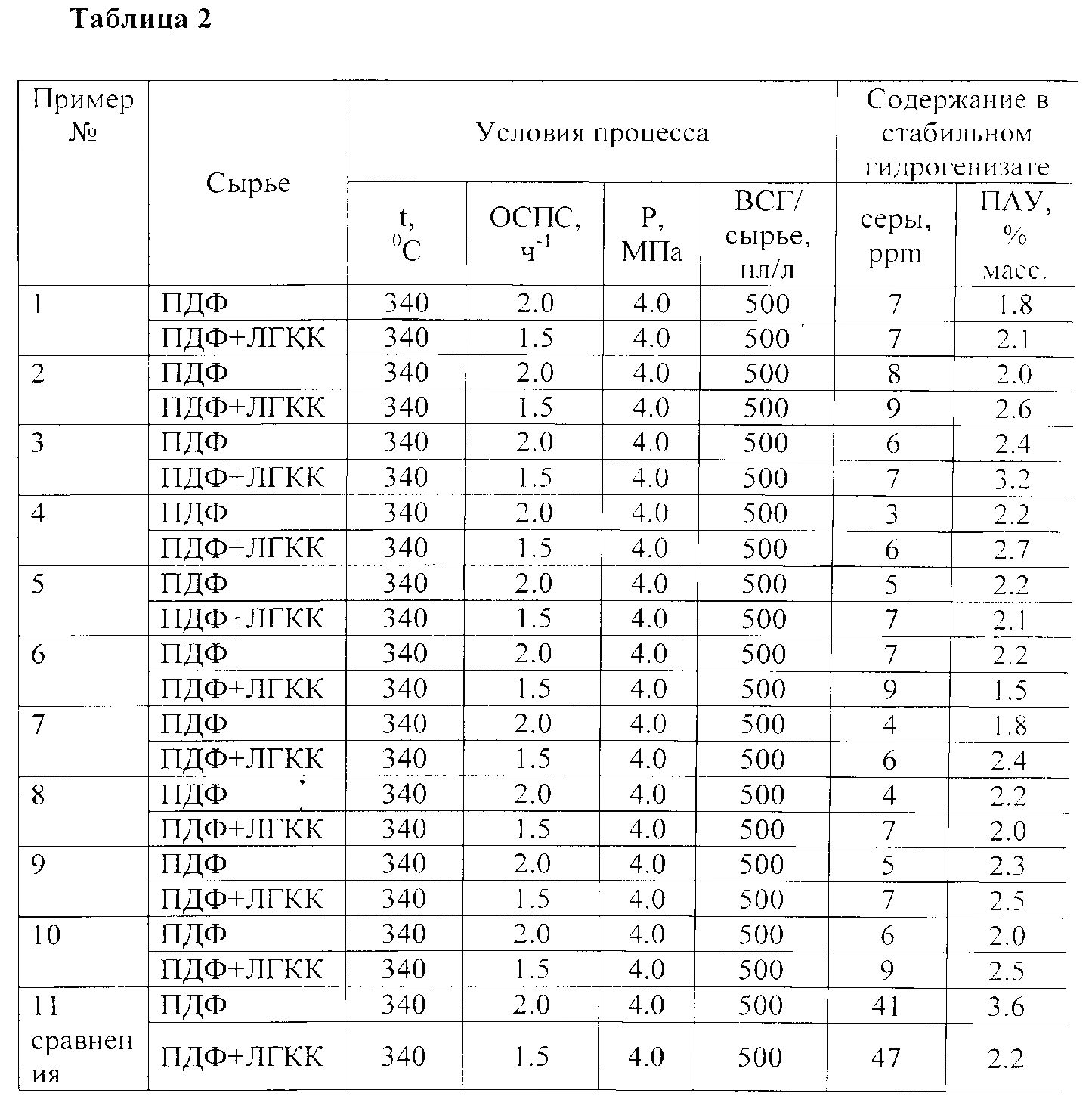

Способ приготовления катализатора: носитель однократно пропитывают водным раствором, содержащим фосфорномолибденовую гетерополикислоту H3[PMo12O40]3-, ацетат кобальта Co(CH3COO)2 и лимонную кислоту. Пропитка гранул носителя проводится после создания вакуума в сосуде, содержащем носитель, по влагоемкости. Объем и состав пропиточного раствора для всех катализаторов был рассчитан исходя из объема пор носителя (таблица 1) и содержания активных компонентов в катализаторах. Во всех катализаторов содержание MoO3 составляло 20% масс., а CoO - 4% масс. Пропитка гранул носителя после создания вакуума проводится пропиточным раствором при температуре 80°C. После пропитки катализатор сушат при температуре 100-180°C в потоке воздуха.

Сущность метода определения параметров пористой системы катализатора изложена в методике ASTM D 3663-99 «Стандартный метод исследования площади поверхности и объема пор катализаторов и носителей катализаторов».

В присутствии предлагаемого катализатора осуществляют процессы гидроочистки дизельных фракций. Катализаторы испытывали в процессе гидроочистки дизельных фракций на проточной установке. В трубчатый реактор загружали 25 см3 катализатора с размером частиц 0,5-0,25 мм, разбавленного инертным материалом (карбидом кремния SiC) с тем же размером частиц до общего объема 50 см3. Сульфидирование проводили смесью диметилдисульфида и керосиновой фракции при 240°C в течение 10 ч и при 340°C в течение 8 ч. Сырье для проведения данных тестовых испытаний представляло собой прямогонную дизельную фракцию (сырье ПДФ) со следующими характеристиками: плотность при 20°C 847 кг/м3; содержание серы 1.01% мас. (10100 ppm); содержание полициклических ароматических углеводородов (ПАУ) 6.5% мас.; температура начала кипения 180°C; температура выкипания 96% объема 360°C.

В качестве сырья использована также смесь прямогонной дизельной фракции (ПДФ) и легкого газойля каталитического крекинга (ЛГКК) в массовом соотношении 80:20% масс. и имело следующие характеристики: плотность при 20°C 853 кг/м3; содержание серы 1.33% мас. (13300 ppm); содержание ПАУ 7.7% мас.; температура начала кипения 180°C; температура выкипания 96% объема 359°C (сырье ПДФ+ЛГКК).

Условия испытания: давление водорода 4.0 МПа, соотношение водород: сырье 500 нл/л сырья, объемная скорость подачи сырья 2.0 ч-1 или 1.5 ч-1, температура в реакторе 340°C. Гидрогенизаты отделяли от водорода в сепараторах высокого и низкого давления, затем подвергали обработке 10%-ным раствором NaOH в течение 15 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали в течение суток над прокаленным CaCl2. Содержание серы определяли с помощью рентгенофлюоресцентных энерго- и волнодисперсионных анализаторов. Содержание отдельных групп ароматических углеводородов определяли методом квазинормально-фазовой ВЭЖХ в изотермическом режиме. Параметры процесса и показатели качества стабильных гидрогенизатов приведены в табл. 2.

Примеры конкретного осуществления изобретения приведены ниже.

Пример 1

Промышленный смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора азотной кислоты (0,003 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 300 м2/г, объем пор 0,58 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 84% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 12 нм (таблица 1).

Пример 2

Промышленный смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия с влажностью 69-78%, в количестве 60 кг, помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора азотной кислоты (0,007 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 235 м2/г, объем пор 0,68 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 89% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 15 нм (таблица 1).

Пример 3

Промышленный смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора уксусной кислоты (0,01 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 247 м2/г, объем пор 0,67 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 92% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 18 нм (таблица 1).

Пример 4

Промышленный смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора уксусной кислоты (0,02 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 130 м2/г, объем пор 0,95 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 83% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 18 нм (таблица 1).

Пример 5

Промышленный смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора уксусной кислоты (0,04 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 281 м2/г, объем пор 0,70 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 95% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 16 нм (таблица 1).

Пример 6

Промышленный смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора борной кислоты (0,01 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 229 м2/г, объем пор 0,62 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 82% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 19 нм (таблица 1).

Пример 7

Промышленной смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора борной кислоты (0,02 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 234 м2/г, объем пор 0,61 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 85% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 18 нм (таблица 1).

Пример 8

Промышленный смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора фосфорной кислоты (0,008 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 236 м2/г, объем пор 0,61 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 80% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 18 нм (таблица 1).

Пример 9

Промышленный смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора фосфорной кислоты (0,016 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 124 м2/г, объем пор 0,94 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 88% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 20 нм (таблица 1).

Пример 10

Промышленный смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102 С) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании, добавляют 0,5 л раствора фосфорной кислоты (0,04 моль/моль Al2O3) и перемешивают 0,5 часа до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 100 м2/г, объем пор 0,10 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 80% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумом на дифференциальной кривой распределения объемов пор при диаметре 16 нм (таблица 1).

Пример 11 (сравнения)

Промышленной смесевой гидроксид алюминия (соотношение гидроксидов холодного (Тос=30°C) и горячего (Тос=102°C) осаждения составляет 1:1), отмытый от примесных ионов натрия, с влажностью 69-78%, в количестве 60 кг помещают в месильную машину, нагревают до температуры 120-160°C при постоянном перемешивании до влажности 55-60%. Далее пасту формуют в экструдере, высушивают при 120°C и прокаливают при 550°C.

Удельная поверхность полученного оксида алюминия составляет 255 м2/г, объем пор 0,62 см3/г, оксид обладает мезопорами преимущественного в области диаметров 6-25, которые определяют 64% от общего объема пор, и характеризующегося при низкотемпературной адсорбции азота максимумами на дифференциальной кривой распределения объемов пор при диаметрах 4 и 11 нм (таблица 1).

Как видно из приведенных примеров, предлагаемый активный оксид алюминия превосходит по параметрам пористой системы, а именно по доле объема пор в интервале диаметров более 25 на образец сравнения, что обусловлено оптимизацией текстуры путем использования растворов минеральных и органических кислот заданной концентрации при подготовке пасты гидроксида алюминия. Увеличение активности и селективности катализатора обусловлено обеспечением оптимальной диффузии реагентов и продуктов реакции в мезопористой системе и высокой доступностью сернистых соединений к поверхности активного компонента.