ПОЛИУРЕТАНОВЫЙ ФОРПОЛИМЕРНЫЙ ЛАК, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Группа изобретений относится к области химии, в частности к составам полиуретановых композиций, и может быть использована для производства лака, способного к защите металлических, бетонных, железобетонных, деревянных поверхностей строительных конструкций, морских сооружений от коррозии и воздействия различных атмосферных и агрессивных сред, инженерных и гидротехнических сооружений, для изоляции кабельной продукции, а также в качестве защитного внутреннего и наружного покрытия трубопроводов и емкостей, насосно-компрессорного оборудования при добыче и транспортировке нефти и газа.

Известна полиуретановая композиция, включающая термопластичный полиуретан, в качестве которого используют продукт взаимодействия полиэтиленбутиленгликольадипината с молекулярной массой 2000, 1,4-бутандиола и 4,4-дифенилметандиизоцианата в соотношении 1:5:6, и модификатор, в качестве которого используют продукт взаимодействия линейного сополимера тетрагидрофурана с молекулярной массой 1000, дифенилметандиизоцианата и диаминопропана, при соотношении компонентов, вес. ч.: термопластичный полиуретан 100 и модификатор 10-50. (Авторское свидетельство СССР №812807. Полиуретановая композиция. - М. кл.3: C08L 75/04. - Опубл. 15.03.81. Бюл. №10). Одним из существенных недостатков данной полиуретановой композиции является сложность практического использования из-за ограниченности жизнеспособности и применения термопластичного полиуретана.

Известен полиуретан, пригодный для покрытий, получаемый путем взаимодействия простого полиэфира, в качестве которого используют олигоэфир лигнина, полученный оксипропилированием гидролизного лигнина, содержащий 18-20% активных гидроксильных групп, с полиизоцианатом в среде органического растворителя. Введенный в состав покрытия олигоэфир лигнина ускоряет отверждение покрытия при холодной сушке, повышает стойкость покрытия к фотохимическому старению и действию органических растворителей, снижает стоимость покрытия вследствие использования многотоннажного отхода (кубовый остаток трифенилметантриизоцианата) - гидролизного лигнина. Использование последнего также важно для решения проблемы окружающей среды от загрязнения. (Авторское свидетельство СССР №630263. Способ получения полиуретанов, пригодных для покрытий. - М. кл.2: C08G 18/64, C09D 3/72. - Опубл. 30.10.78. Бюл. №40). Недостатком известного полиуретана является повышенная хрупкость вследствие высокой реакционной способности олигоэфира лигнина к полиизоцианату, повышенная токсичность из-за использования в полиуретане кубового остатка трифенилметантриизоцианата, а также низкие адгезионно-прочностные показатели, обусловленные наличием в молекуле исходного полиэфира только алифатических фрагментов. Кроме этого, для нанесения покрытия к полиуретану требуется органический растворитель.

Известен состав для нанесения защитного покрытия, содержащий полиэфируретановую смолу марки Витур Р0512, отвердитель - полиизоцианат, кварц молотый, растворитель - ксилол. (Патент RU №2237696 С1. Состав для нанесения защитного покрытия. - МПК7: C09D 175/06, C09D 5/08. - Опубл. 10.10.2004). Недостатком известного состава является ограниченность его применения.

Известен полиэфируретан, получаемый смешением гидроксилсодержащего простого полиэфира жирно-ароматического ряда с концевыми гидроксильными группами и молекулярной массой 1002, модифицированный винильными звеньями в присутствии бифункционального изоцианата, и дополнительного сшивающего компонента - бис-монотетрапропанол-2 мочевины, полученного путем прямого оксипропилирования карбамида, при соотношениях компонентов, мас. ч.: жирно-ароматический простой модифицированный полиэфир - 100, бифункциональный изоцианат - 23-25 и бис-монотетрапропанол-2 мочевины - 2,5-3,0. Полиэфируретан может содержать необязательные добавки, состоящие из одного или нескольких представителей пигментов или модификаторов реологии и других неактивных наполнителей. (Патент RU №2447106 С1. Полиэфируретан. - МПК: C08L 75/08. - Опубл. 10.04.2012). Недостатком известного полиэфируретана является ограниченность его применения.

Наиболее близким аналогом заявляемого изобретения по технической сущности является полиэфируретановая композиция для защитного покрытия, содержащая полиэфируретановый форполимер с винильными звеньями на основе бис-монодифенилолпропанового полиэфирпропиленгликоля с молекулярной массой 1002, полученный поликонденсацией пропиленоксида с дифенилолпропаном в присутствии гидроксида калия с последующим полиприсоединением стирола к полиэфирной молекуле, и жидкий отвердитель диизоцианатного типа. (Патент RU №2447112 С1. Полиэфируретановая композиция. - МПК: C09D 175/08, C09D 175/14, C08G 18/48, C08G 18/12. - Опубл. 10.04.2012). Данное изобретение принято за прототип.

Недостатком известной полиэфируретановой композиции является ограниченность его применения.

Известен способ получения полиэфируретана путем смешивания гидроксилсодержащего полиэфира, в качестве которого используют полиэфир на основе щавелевой кислоты или смеси щавелевой и гликолевой кислот, молекулярной массы от 250 до 5000, предпочтительно от 2000 до 3000, с изоцианатным компонентом, в качестве которого используют 1-17 вес. % полифункционального изоцианата. (Авторское свидетельство СССР №732287. Способ получения полиэфируретана. - М. кл.2: C08G 18/08. - Опубл. 05.05.80. Бюл. №17).

Известен способ получения полиэфируретана для защитного покрытия путем смешения гидроксилсодержащего полиэфира, в качестве которого используют полиэфир на основе щавелевой кислоты или смеси щавелевой и гликолевой кислот, молекулярной массы от 250 до 5000, предпочтительно от 2000 до 3000, с изоционатным компонентом, в качестве которого используют 1-17 вес. % полифункционального изоцианата. (Авторское свидетельство СССР №732287. Способ получения полиэфируретана. - М. кл.2: C08G 18/08. - Опубл. 05.05.80. Бюл. №17). Наличие низкомолекулярных щавелевой и гликолевой кислот в молекулах полиэфира увеличивает концентрацию сложно-эфирных групп, усиливающих гидролиз как самого полиэфира, так и готового полиэфируретана, что не может обеспечить конечному продукту высокую гидролитическую устойчивость прочностных свойств.

Наиболее близким аналогом заявляемого изобретения по технической сущности является способ получения полиуретана, включающий 3 стадии. На 1-й стадии полиэтиленгликольадипинат с мол. мас. 1800-2200 взаимодействует с толуилен-2,4-диизоцианатом. 2-я стадия - формирование жесткого диолуретанового сегмента путем добавления с преполимером, полученным на 1-й стадии, триарилметанового красителя. На 3-й стадии вводят в смесь преполимеров 1-й и 2-й стадий сшивающий компонент - 3,3-дихлор-4,4-диаминодифенилметан в количестве 0,03-0,25 и 9-13% соответственно от массы преполимера, и дополнительно в систему вводят толуилен-2,4-диизоцианат и низкомолекулярный диол при молярном соотношении 1,5:1. (Патент RU №2130038 С1. Способ получения полиуретана. - МПК6: C08G 18/32. - Опубл. 10.05.1999). Данное изобретение принято за прототип.

Наличие низкомолекулярных щавелевой и гликолевой кислот в молекулах полиэфира увеличивает концентрацию сложноэфирных групп, усиливающих гидролиз как самого полиэфира, так и готового полиэфируретана, что не может обеспечить конечному продукту высокую гидролитическую устойчивость прочностных свойств.

Основной задачей, на решение которой направлена заявляемая группа изобретений, является создание и возможность получения универсального полиуретанового форполимерного лака, способного к защите металлических, бетонных, железобетонных, деревянных поверхностей строительных конструкций, морских сооружений от коррозии и воздействия различных атмосферных и агрессивных сред, инженерных и гидротехнических сооружений, для изоляции кабельной продукции, а также в качестве защитного внутреннего и наружного покрытия трубопроводов и емкостей, насосно-компрессорного оборудования при добыче и транспортировке нефти и газа.

Техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является повышение стойкости к воздействию атмосферных и агрессивных сред, а также термостойкость и гидроизоляция, электрическая прочность, что увеличивает длительность эксплуатации оборудования и увеличивает межремонтный период. Химический состав лака дает возможность совместного применения с другими покрытиями изделий (акриловыми, полиуретановыми, полистирольными).

Указанный технический результат достигается тем, что в известном полиуретановом форполимерном лаке, содержащем синтез смеси, включающей простой полиэфир с полиприсоединением стирола, и диизоцианат или полимердиизоцианат, в основном ароматического ряда, в качестве жидкого отвердителя, согласно предложенному техническому решению,

смесь содержит простой полиэфир Лапрол 3003, акрилонитрил и гексаметилендиизоцианат в качестве активатора, синтезированные при следующих соотношениях компонентов, %:

лапрол 3003 - 20-30,

стирол - 40-50,

акрилонитрил - 20-30 и

гексаметилендиизоцианат - 5-7,

а диизоцианат или полимердиизоцианат вводится в синтезированную смесь перед применением лака в количестве 20-25 мас. ч. на 100 мас. ч. лака;

перед применением в него могут быть дополнительно введены необязательные добавки, состоящие из одного или нескольких представителей пигментов или модификаторов реологии и неактивных наполнителей.

Указанный технический результат достигается тем, что в известном способе получения полиуретанового форполимерного лака, включающем смешение простого полиэфира и стирола, синтез смеси с нагревом и последующим охлаждением, фильтрацию и расфасовку в герметичные тары, согласно предложенному техническому решению в качестве компонентов смешивают, в процентном соотношении: простой полиэфир Лапрол 3003 - 20-30%, стирол - 40-50%, акрилонитрил - 20-30% и гексаметилендиизоцианат - 5-7% в качестве активатора, - при избыточном давлении углекислого газа, затем смесь синтезируют перемешиванием при температуре 50-55°C, после этого смесь охлаждают с последующей фильтрацией и расфасовкой в герметичные тары, а перед применением в смесь вводят диизоцианат или полимердиизоцианат, в основном ароматического ряда, в качестве жидкого отвердителя, в количестве 20-25 мас. ч. на 100 мас. ч. лака, и перемешивают, а при необходимости, в лак дополнительно вводят необязательные добавки, состоящие из одного или нескольких представителей пигментов или модификаторов реологии и неактивных наполнителей.

Указанный технический результат достигается тем, что в известной установке для получения полиуретанового форполимерного лака, содержащей реактор, снабженный системами нагрева и охлаждения, согласно предложенному техническому решению реактор снабжен циркуляционной системой нагрева, включающей емкость воды, подогреватель и водяной насос, последовательно соединенные трубопроводами с нагревательной рубашкой реактора, последний соединен с многокомпонентным дозатором и емкостью для загрузки сырья, оснащенной весами, и сборником с емкостью для легкой фракции, а система охлаждения включает обратный холодильник, снабженный вакуумным насосом с гидрозатвором, соединенный с рубашкой реактора, а снизу реактор соединен трубопроводами с помощью вентилей параллельно с баллоном для сжатого газа, снабженным газовым редуктором, и через фильтр с тарой для готовой продукции.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных полиуретанового форполимерного лака, способа и устройства для его получения, отсутствуют. Следовательно, заявленные технические решения соответствуют условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемых технических решений, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, заявляемые технические решения соответствуют условию патентоспособности «изобретательский уровень».

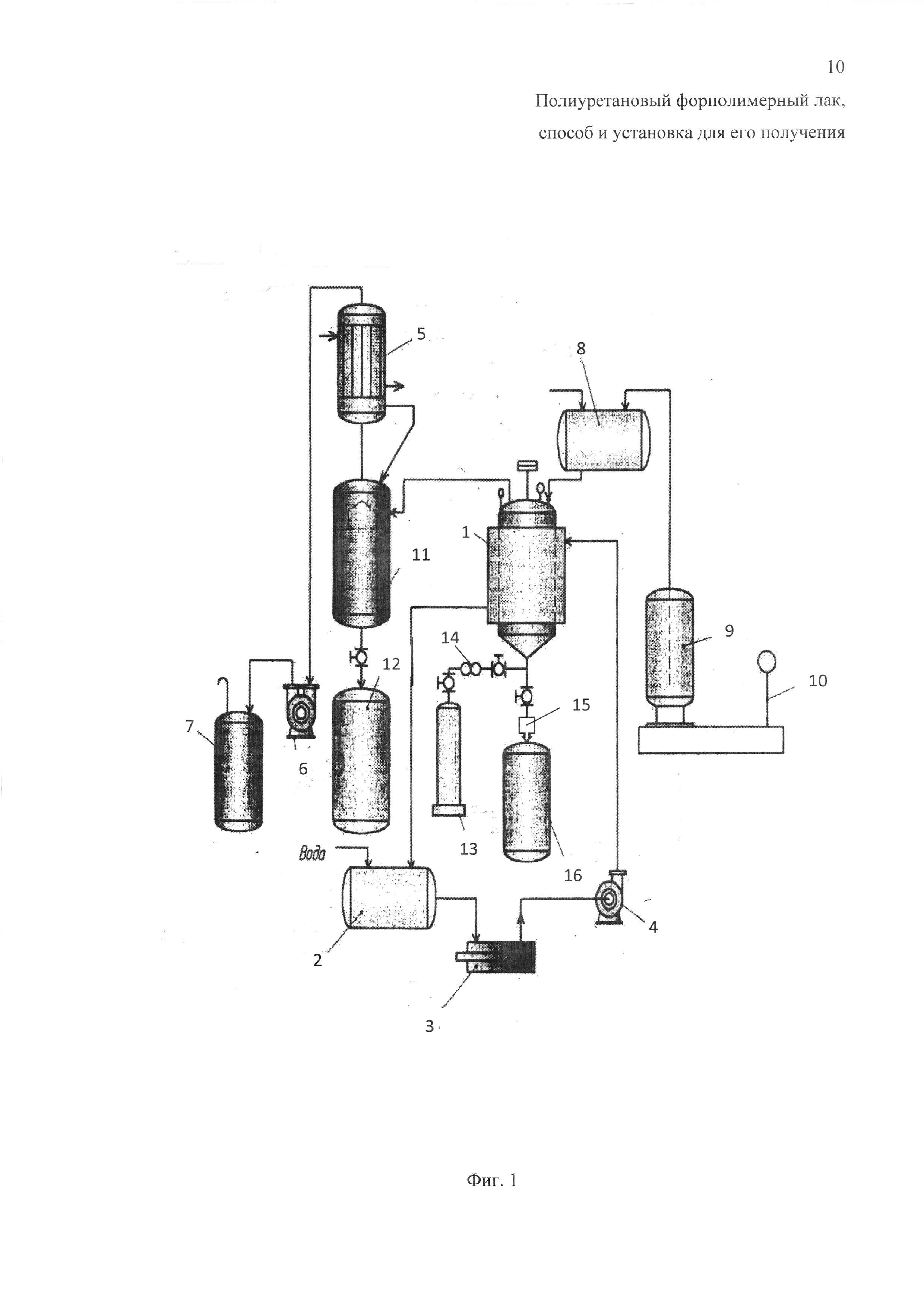

На фиг. 1 показана принципиальная технологическая схема установки для получения полиуретанового форполимерного лака.

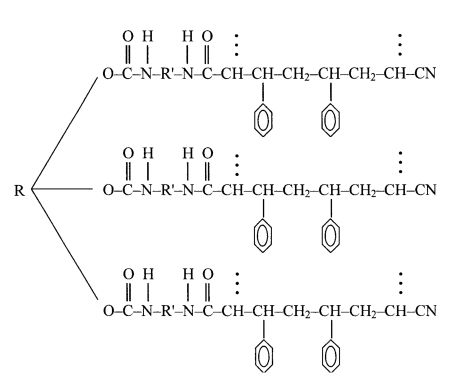

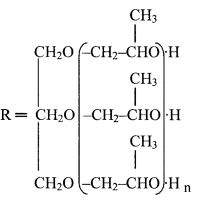

В соответствии с изобретением предложенный полиуретановый форполимерный лак содержит смесь простого полиэфира Лапрола 3003 с полиприсоединением стирола, акрилонитрила и гексаметилендиизоцианата в качестве активатора, следующей формулы:

где:  - Лапрол 3003,

- Лапрол 3003,

- гексаметилендиизоцианат,

- гексаметилендиизоцианат,

синтезированную при следующих соотношениях компонентов, %:

лапрол 3003-20-30,

стирол - 40-50,

акрилонитрил - 20-30 и

гексаметилендиизоцианат - 5-7, а диизоцианат (ПИЦ-К) или полимердиизоцианат (ПМДИ), в основном ароматического ряда, вводится в синтезированную смесь перед применением лака в качестве жидкого отвердителя в количестве 20-25 мас. ч. на 100 мас. ч. лака. Перед применением в лак могут быть дополнительно введены необязательные добавки, состоящие из одного или нескольких представителей пигментов (двуокись титана, окись железа, окись хрома) или модификаторов реологии (кубовый остаток производства диизоцианата ПИЦ-К или полимердиизоцианата ПМДИ и неактивных наполнителей (сажа, микробарит, микротальк).

Способ получения полиуретанового форполимерного лака включает смешение компонентов в соотношении: простой полиэфир Лапрол 3003 - 20-30%, мономер стирол - 40-50%, акрилонитрил - 20-30% и гексаметилендиизоцианат - 5-7% в качестве активатора, - при избыточном давлении углекислого газа 1,3-1,5 am в течение 40-45 мин, затем смесь синтезируют перемешиванием при температуре 50-55°C в течение 14-16 ч, после этого смесь охлаждают до температуры 25-30°C с последующей фильтрацией и расфасовкой в герметичные тары, а перед применением в смесь вводят диизоцианат ПИЦ-К или полимердиизоцианат ПМДИ, в основном ароматического ряда, в качестве жидкого отвердителя, в количестве 20-25 мас. ч. на 100 мас. ч. лака, и перемешивают, а при необходимости, в лак дополнительно вводят необязательные добавки, состоящие из одного или нескольких представителей пигментов (двуокись титана, окись железа, окись хрома) или модификаторов реологии ПИЦ-К или ПМДИ и неактивных наполнителей (сажа, микробарит, микротальк).

Установка для получения полиуретанового форполимерного лака содержит реактор 1, снабженный циркуляционной системой нагрева горячей водой, включающей емкость воды 2, подогреватель 3 и водяной насос 4, последовательно соединенные трубопроводами с нагревательной рубашкой реактора 1, и системой охлаждения, включающей обратный холодильник 5, снабженный вакуумным насосом 6 с гидрозатвором 7, соединенные трубопроводами с рубашкой реактора 1, последний соединен с многокомпонентным дозатором 8 и емкостью 9 для загрузки сырья, оснащенной весами 10, сборником 11 с емкостью 12 для легкой фракции, а снизу к реактору 1 с помощью трубопроводов и вентилей параллельно присоединены баллоном 13 для сжатого углекислого газа, снабженный с газовым редуктором 14, и фильтр 15 с тарой 16 для готовой продукции (Фиг. 1).

Полиуретановый форполимерный лак получают следующим образом.

В реактор 1, снабженный системами нагрева и охлаждения, загружают компоненты полиуретанового форполимерного лака, в качестве сырья, из емкости 9, отмеренные весами 10, посредством многокомпонентного дозатора 8 в процентно-массовом соотношении: простой полиэфир Лапрол 3003 - 20-30%, мономер стирол - 40-50%, акрилонитрил - 20-30% и гексаметилендиизоцианат - 5-7% в качестве активатора. После загрузки сырья включается в работу мешалка реактора 1 и в реактор 1 по трубопроводу подается углекислый газ из газового баллона 13 через газовый редуктор 14 под давлением 1,3-1,5 am, и компоненты при избыточном давлении углекислого газа смешиваются в реакторе 1 в течение 40-45 мин. Затем включают нагрев смеси от нагревательной рубашки реактора 1 путем циркуляции воды, нагреваемой подогревателем 3, циркуляционным водяным насосом 4 из емкости 2 по трубопроводам системы нагрева и смесь синтезируют перемешиванием при температуре в пределах 50-55°C в течение 14-16 ч. При этом легкая фракция, отделяемая при синтезе, выводится из реактора 1 по трубопроводу в сборник 11, в котором она охлаждается с помощью обратного холодильника 5, снабженного вакуумным насосом 6 с гидрозатвором 7. Из сборника 11 охлажденная легкая фракция выгружается в емкость 12 для последующего использования. После синтеза смеси включают систему охлаждения реактора 1 от обратного холодильника 5 и полученный продукт охлаждают до температуры 25-30°C Затем охлажденный продукт расфасовывают в герметичные тары 16 через фильтр 15. Перед применением в полученный продукт вводят диизоцианат ПИЦ-К или полимердиизоцианат ПМДИ, в основном ароматического ряда, в качестве жидкого отвердителя, в количестве 20-25 мас. ч. на 100 мас. ч. лака, и перемешивают. При необходимости, в полиуретановый форполимерный лак дополнительно вводят необязательные добавки, состоящие из одного или нескольких представителей пигментов (двуокись титана, окись железа, окись хрома) или модификаторов реологии ПИЦ-К или ПМДИ и неактивных наполнителей (сажа, микробарит, микротальк).

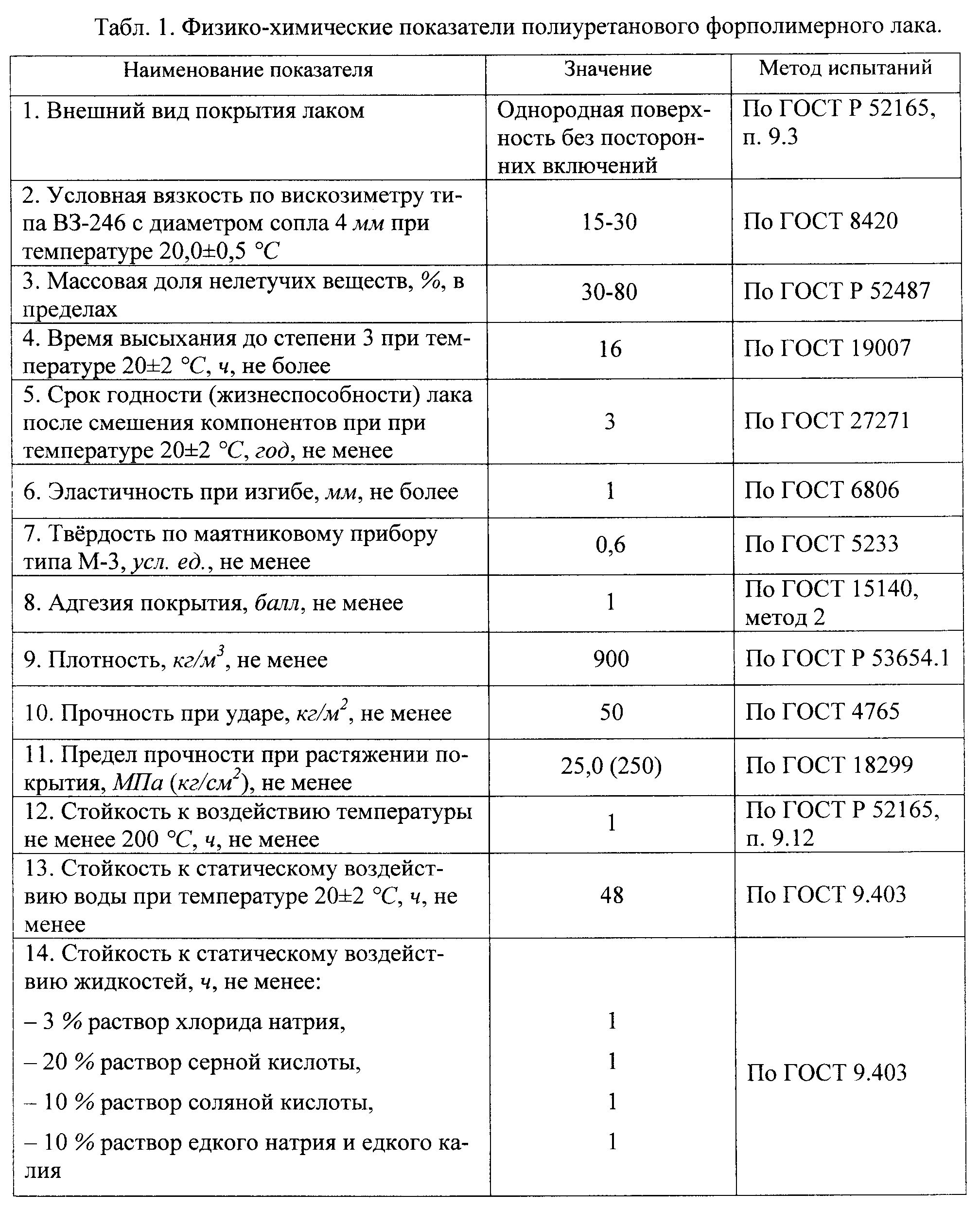

Полученный полиуретановый форполимерный лак соответствует физико-химическим показателям, указанным в табл. 1.