Результат интеллектуальной деятельности: УСТАНОВКА И СПОСОБ КОНЦЕНТРИРОВАНИЯ ЗАГРЯЗНЕНИЙ В СТОЧНЫХ ВОДАХ

Вид РИД

Изобретение

Область техники

Изобретение относится к способу и устройству обработки сточных вод, образующихся при проведении буровых работ на нефтяных месторождениях, с применением передвижной технологической установки, использующей тепловую энергию, получаемую при прямом сжигании углеводородного топлива и(или) путем улавливания и использования тепловой энергии отработавших газов, образующихся при сжигании углеводородов в двигателях, например дизельных двигателях, для испарения основной части жидкой фазы сточных вод, с одновременной очисткой газообразных продуктов горения источника тепла. Водяной пар, образующийся в процессе испарения, может быть отведен прямо в атмосферу, либо сконденсирован и собран как питьевая вода. Благодаря этому повышается концентрация оставшейся сточной воды, и стоимость ее утилизации значительно снижается.

Уровень техники

Существуют многочисленные примеры использования испарения для сокращения жидкой фазы водных растворов, содержащих загрязнители, для концентрирования (повышения концентрации) загрязнителей для их утилизации. Эти процессы, часто называемые процессами термического разделения или термического концентрирования, обычно начинаются с жидкости и заканчиваются более густым концентратом, еще поддающимся перекачиванию, который может быть подвергнут дальнейшей обработке или утилизации. В настоящем описании растворы сточных вод, содержащие загрязнители, называются "неочищенной водой".

Требования к снижению содержания жидкости, обусловленные физическими характеристиками неочищенной воды, сложились в течение многих лет в ходе разработки выпарных устройств самых разнообразных типов. Выполнение требований энергетической эффективности, сведения к минимуму влияния на окружающую среду, низких капитальных вложений и низких эксплуатационных расходов привело к тому, что были разработаны выпарные установки различных типов, использующие оборудование различной конструкции. В конструкции выпарных установок должны быть учтены различные, зачастую противоречивые, требования, которые и определяют тип выбранной конструкции и конфигурацию системы. Используемые в различных конструкциях принципы работы и экономические показатели могут, в итоге, сильно различаться. К предпосылкам разработки выпарных установок могут быть отнесены:

- производительность и эксплуатационные данные, включая количества, концентрации, температуры, ежегодную наработку в часах, изменение продукции, органы управления, автоматика и др.;

- характеристики продукта, включая восприимчивость к нагреву, параметры вязкости и текучести, тенденция к вспениванию, загрязняющие свойства и осадкообразование, параметры кипения и др.;

- необходимые для работы условия, например наличие водяного пара, охлаждающей воды, электроснабжения, моющих средств, запасных частей и др.;

- капитальные затраты и косвенные издержки;

- затраты на персонал, обеспечивающий эксплуатацию и техническое обслуживание;

- стандарты и условия для поставки товара, приемки и др.;

- выбор материалов для конструкции и обработки поверхности;

- специфические условия места установки, например свободное пространство, климатические условия (для открытых площадок), подключение к источникам энергоснабжения и продукта, площадки для обслуживания оборудования и др.;

- правовые нормы, относящиеся к безопасности, предотвращению несчастных случаев, уровню шума, охране окружающей среды и др., в зависимости от конкретного проекта.

Исходя из вышесказанного, применения и системы, предназначенные для концентрирования выпариванием неочищенной воды, представляют собой конструктивные решения, отвечающие различным требованиям, обусловленным условиями базирования. Например, в некоторых случаях базирования особенно важно, чтобы передвижные установки обработки воды обладали надежностью и простотой, для обслуживания их местным персоналом.

Конкретной областью применения, где выгодно использовать эффективные передвижные выпарные установки, является обработка на месте неочищенных вод, скапливающихся на буровой установке и вокруг нее от снега и дождя, омывающего оборудование, и(или) другой неочищенной воды, образующейся или извлекаемой на арендованном для размещения буровой установки участке.

Многие нормы по защите окружающей среды запрещают сброс неочищенных вод с поверхности арендованного для бурения участка непосредственно в окружающую местность, из-за высокого уровня загрязнения, которым могут обладать эти воды. Например, неочищенные воды могут быть загрязнены маслами, моющими средствами, реагентами и взвешенными частицами, образующимися при работе буровой установки.

Обычно, при работе буровой установки неочищенные воды должны собираться в расположенных вокруг траншеях, представляющих собой барьер для загрязнений первой линии защиты окружающей среды. В некоторых случаях объем неочищенных вод в процессе работы буровой установки может стать достаточно большим, чтобы препятствовать ее эффективной работе, из-за помех, создаваемых этими водами для работы и перемещения оборудования и персонала на буровой площадке. В таких случаях неочищенные воды необходимо собирать и(или) удалять для обеспечения продолжения работы буровой установки.

В отсутствие систем, обеспечивающих обработку на месте, неочищенные воды зачастую приходится извлекать из траншей, хранить в сборных резервуарах, которые затем отвозятся в удаленный центр обработки для обработки и утилизации. Специалистам известно, что сбор, хранение, транспортировка, обработка и утилизация неочищенных вод в удаленных пунктах может требовать очень больших затрат, обусловленных как фактическими затратами на проведение указанных операций, так и простоем буровой установки.

В прошлом существовали системы, предназначенные для сокращения жидкого объема неочищенных вод посредством выпаривания водной фазы неочищенной воды в передвижной выпарной установке/бойлере. Примером такой системы может служить отапливаемый дизельным топливом бойлер, нагревающий в баке для кипячения неочищенную воду, прошедшую предварительную очистку в последовательно соединенных отстойниках, установленных в выпарной установке на полозковом шасси. Неочищенная вода кипятится на месте для получения концентрированной суспензии после испарения водной части неочищенной воды, которая оседает вблизи днища выпарного бака под действием силы тяжести, действующей на текучую среду с увеличенной плотностью. Этот скапливающийся на дне концентрат периодически удаляется из выпарной установки/бойлера различными способами, например вакуум-отсосом.

В существующих выпарных установках имеется ряд присущих им проблем и недостатков, перечисленных и рассмотренных далее. Сюда относятся:

- работа систем должна происходить в периодическом режиме. В этих системах каждое новое добавление неочищенной воды в баки останавливает процесс испарения и требует повторного нагревания всей системы для возобновления процесса испарения;

- неэффективное использование энергии нагрева из-за ухудшения теплопередачи от источника тепла к неочищенной воде, которое может быть вызвано:

нарастанием слоя частиц и накипи, покрывающего различные части системы, например теплообменника, что приводит к увеличенным потерям тепла из выпускной трубы системы нагревания;

необходимостью нагрева неотделенных взвешенных частиц в баке с неочищенной водой по мере нарастания плотности;

- излишний расход топлива вследствие общей неэффективности системы. В этом случае потребление топлива может быть увеличено для обеспечения заданной скорости обработки, что приводит к росту расходов оператора и увеличению количества загрязняющих выбросов в атмосферу продуктов сгорания;

- вспенивание горячих или кипящих растворов, выходящих через край бака в окружающую среду, которое может происходить рядом с обслуживающим персоналом. Это может также потребовать использования пеногасителей и наблюдения за работой системы;

- частая и трудоемкая очистка системы;

- тщательный и(или) с использованием внутреннего осмотра на месте проведения работ контроль, подтверждающий соответствие динамики потока в системе определенному узкому интервалу параметров для предотвращения автоматического отключения и повторных включений;

- разрушение нагревательного элемента от перегрева из-за нарастания концентрата на теплообменнике;

- присутствие в неочищенной воде моющих веществ и масел, которые могут образовывать поверхностные пленки, затрудняющие процесс испарения.

Изучение известных источников показывает, что в выпарных установках для загрязненной воды передача тепла массе загрязненной воды для сокращения объема и веса воды с концентрированными загрязнениями (также называемой далее для краткости "концентрированной водой") с целью ее транспортировки и окончательной утилизации может осуществляться различными способами.

Например, в патентах Канады 2531870, выданном 18 марта 2008 г., озаглавленном "Выпарная установка", и 2554471, выданном 16 сентября 2008 г., озаглавленном "Установка осаждения и выпаривания с автономным питанием", приводятся примеры известных промышленных выпарных установок для дренажных вод. Как правило, эти известные установки представляют собой системы периодического действия, в которых бак заполнен загрязненной водой, а источник тепла установлен вблизи днища бака для передачи тепла всей массе загрязненной воды. Для получения тепла могут использоваться самые разнообразные способы нагрева, например водяным паром, электрическими резистивными нагревателями и(или) образовавшимися от горения горячими газами или горячими жидкостями. В этих системах источник тепла должен поднять температуру всей массы загрязненной воды в баке до уровня, при котором из нее начинает выкипать вода. Как правило, в этих системах также требуется снова нагревать массу воды каждый раз, когда вода добавляется в резервуар, чем существенно замедляется процесс выпаривания в целом.

Постепенно, благодаря испарению воды из бака с добавленной загрязненной водой, в баке нарастает концентрация неиспаряющихся компонентов. Так как в этих системах повышается концентрация неочищенной воды, следует иметь в виду, что по мере нарастания концентрации в воде твердых веществ и других загрязнителей, повышается вероятность того, что все больше загрязнителей из выпарной установки будет уноситься с испаряющимся водяным паром.

В выпарных установках, приводимых в действие высокотемпературными источниками, вследствие большой разности температур, необходимой для передачи тепла от источника через нагревательный элемент в воду, и вследствие присутствия химических солей и других загрязнителей, нагревательный элемент подвергается нарастанию накипи, загрязнению и коррозии. Слой, покрывающий нагревательный элемент, за очень короткое время существенно снижает эффективность, и требуется частая и тщательная очистка. Кроме того, начиная с момента, когда на нагревательном элементе появляется покрывающий его слой (например, накипь), что происходит практически сразу же после включения системы, передача тепла от нагревательного элемента в воду все больше затрудняется, и оно бесполезно уходит в дымовую трубу. В существующих выпарных установках из-за этих временных флуктуаций температуры отработавших газов (выхлопа) иногда должны использоваться сложные системы управления.

Кроме того, при передаче тепла посредством нагревательного элемента, важнейшим фактором для скорости теплопередачи и эффективности является площадь поверхности нагревательного элемента. Обычно, чем больше необходима скорость испарения, тем больше требуется площадь поверхности нагревательного элемента. Поэтому на месте изменить мощность этих систем невозможно. В случае необходимости изменения мощности системы, она должна быть реконструирована с изменением ее физических параметров.

Далее, в этих системах при увеличении общей концентрации твердых веществ также происходит снижение эффективности выпарной установки из-за того, что подводимое тепло поглощается твердыми веществами в баке. Кроме того, эти твердые вещества стремятся осесть на поверхности бака и покрыть нагревательные элементы, трубы и другие компоненты в баке, например датчики уровня и другие приборы мониторинга, что влияет на теплопередачу и общую эффективность работы.

Далее, другим важным недостатком различных существующих систем является стратификация (расслоение) сточных вод из-за наличия в ней моющих или органических материалов. Наличие этих загрязнителей по отдельности или вместе зачастую приводит к образованию поверхностной пленки или слоя на сточной воде, препятствующей процессу испарения водной массы. Для преодоления этого эффекта в некоторых известных системах вводятся существенные усложнения в конструкцию для предотвращения и(или) ослабления влияния этих загрязнителей на процесс испарения воды. Более того, моющие средства и(или) органические материалы могут вызвать значительное пенообразование, что может привести к переполнению нагревательного бака и разливам на землю, что требует дорогостоящих работ по очистке и(или) повышает риск оператора в отношении безопасности и воздействия на окружающую среду.

Еще одной проблемой, связанной с выпарными установками, является то, что материал твердых частиц не удаляется из неочищенной воды перед ее подачей в бак выпарной установки, что приводит к необходимости частого удаления накопившихся твердых веществ и(или), как отмечалось ранее, бесполезному нагреву материала твердых частиц во время испарения. В баке обычно делаются дренажные отверстия для удаления из бака осадка. Осадок, однако, должен иметь высокое содержание воды, что позволяло бы ему вытекать сквозь дренажные отверстия.

Более того, осадок, оставшийся в виде покрытия на баке и на других элементах, требует периодической его очистки, обычно с помощью водяного пара или воды. Осадок и моющую воду, в качестве продукта процесса очистки, также необходимо увозить, что увеличивает общую стоимость работы выпарного устройства.

Примерами известных систем также могут служить установки, описанные в US 7722739; 5259931; патентной публикации US 2009/0294074; US 5770019; 5573895; 7513972; 2101112 и 6200428.

С учетом вышесказанного, требовалось создание обладающего высокой тепловой эффективностью непрерывного процесса увеличения концентрации загрязнений сточных вод, в котором могут быть ослаблены различные проблемы, присущие известным системам.

Кроме того, также существовала необходимость в создании системы, способной повышать концентрацию сточных вод, используя отходящее тепло, образующееся в процессе обычных буровых работ, для дальнейшего улучшения рабочих характеристик и эффективности, по сравнению с системами, в которых требуется постоянный подвод топлива.

Далее, также существует необходимость в создании системы, обладающей эффективностью как в отношении испарения воды, так и при удалении образовавшихся при горении копоти, частиц и химических веществ из источника тепла, если это применимо к конкретному источнику нагрева. Иначе говоря, ранее отсутствовали побудительные мотивы обработки отработавших газов мобильных установок, поскольку в большинстве случаев отсутствуют нормативы, ограничивающие выхлоп дизельных двигателей, оправдывающие расходы на такую обработку. По существу, пока не будут приняты нормативы, очистка этих в целом больших количеств кислотных газов проводиться не будет. Хотя очистка отработавших газов дизельного двигателя на буровой площадке дает очевидные преимущества с точки зрения охраны окружающей среды, при существующем состоянии законодательной базы это будет происходить, если технология очистки отработавших газов является частью другой системы. Соответственно, при объединении технологии очистки отработавших газов с другим ее использованием, например для выпаривания сточных вод, у оператора появляется экономический стимул предпринимать действия, направленные на охрану окружающей среды.

Что касается выбросов, связанных с работой буровых установок, то в Северной Америке работает в целом более 2000 установок, каждая из которых ежедневно потребляет в среднем примерно 3000-9000 литров дизельного топлива различными генерирующими энергию установками. Например, в типичных 500-кВт мотор-генераторных блоках, каждый 500-кВт двигатель, способный испарить 10 кубометров воды в день, будет выбрасывать в окружающую среду примерно 91-273 кубометров в минуту отработавших газов кислотного газа, загрязняя ее и растрачивая впустую содержащуюся в нем тепловую энергию. Это равно 95-285 миллиардам кубометров ежегодных выбросов неочищенных кислотных газов со всех буровых Северной Америки.

Таким образом, существует потребность в системах, способных сократить количество загрязнений в отработавших (выхлопных) газах, которые могут быть выпущены в атмосферу, с одновременным сокращением общих объемов загрязненных сточных вод, которые необходимо увозить и(или) удалять с буровых площадок.

Раскрытие изобретения

В настоящем изобретении предлагается способ и устройство для концентрирования загрязнителей сточных вод. В различных вариантах осуществления изобретение предлагает устройства и(или) способы (для):

а) одновременного увеличения концентрации сточных вод и очистки газового потока, используемого в этом процессе;

б) использования энергии тепла отходящих газов, вырабатываемой расположенным рядом оборудованием, для снижения потребления нового топлива в процессе концентрирования (загрязнений) неочищенной воды;

в) очистки источника(-ов) горячих газов, используемой для сведения к минимуму выброса в атмосферу частиц, сажи и химических веществ, образующихся при горении;

г) требующие минимальной очистки благодаря использованию предварительной фильтрации частиц из неочищенных вод;

д) обеспечивающие прямое взаимодействие между горячим газом и неочищенной водой, вследствие чего сводятся к минимуму образование накипи и потери тепла;

е) имеющие повышенную топливную эффективность;

ж) позволяющие изменять производительность непосредственно на месте применения;

з) имеющие минимальное время готовности;

и) обеспечивающие быструю очистку и обслуживание непосредственно на месте применения;

к) обеспечивающие непрерывную работу для сокращения времени простоя;

л) отличающиеся пониженной вероятностью происшествий, опасных для окружающей среды;

м) более безопасные для персонала, обслуживающего установки и(или) находящегося вблизи; и

н) имеющие более простую конструкцию и вследствие этого требующие меньших затрат для сооружения и эксплуатации.

В соответствии с первой особенностью изобретения предложена выпарная установка для концентрирования загрязнителей в неочищенных водах, включающая: первый бак для приема и хранения неочищенной воды; выпариватель неочищенной воды, включающий дымоход, в частности изолированную дымовую трубу, содержащую набивочный материал; и источник тепла, функционально связанный с изолированной дымовой трубой, для подачи горячего газа в изолированную дымовую трубу в нижней части, при этом горячий газ поднимается внутри дымовой трубы сквозь набивочный материал; систему распределения (неочищенной воды) для распределения неочищенной внутри дымохода с увеличением ее площади поверхности, в частности для подачи неочищенной воды в верхнюю область дымовой трубы, где поток неочищенной воды движется в направлении, противоположном направлению движения горячих газов сквозь набивочный материал; систему управления, включающую по меньшей мере один пункт контроля для мониторинга температуры внутри дымохода и по меньшей мере один насос для регулирования потока неочищенной воды, направляемого в систему распределения неочищенной воды; и систему сбора концентрированной воды (воды с концентрированными загрязнениями), в частности в нижнем конце изолированной дымовой трубы, для сбора концентрированной неочищенной воды из дымохода.

Посредством предлагаемой установки обеспечиваются, среди прочего, такие преимущества, как возможность увеличения интенсивности/производительности выпаривания с сокращением при этом времени контакта с горячими газами. Кроме того, за счет регулирования потока неочищенной воды, выпарная установка может быть легко использована (или легко модифицирована для использования) совместно с источниками горячего газа различного исходного предназначения (например, с двигателем, приводящим в работу генератор).

В других вариантах осуществления источником тепла может являться система, основанная на сжигании углеводородов, функционально соединенная с изолированной дымовой трубой, в которой горячий газ представляет собой выхлопной газ системы сжигания углеводородов. В различных вариантах осуществления источником тепла является пламенная горелка.

В другом варианте осуществления система сбора концентрированной воды связана для передачи текучей среды с первым баком.

В другом варианте осуществления текучая среда из системы сбора концентрированной воды обменивается теплом с текучей средой в системе распределения для предварительного нагрева текучей среды в системе распределения перед распределением по набивочному материалу, с использованием теплообменника типа "труба в трубе" или другого типа.

В других вариантах осуществления системы для обеспечения увеличения площади поверхности неочищенной воды могут включать упорядоченную набивку, хаотическую набивку, их комбинацию и(или) распылительные сопла или форсунки. Набивочные материалы могут быть уложены различными слоями, например внутри изолированной дымовой трубы хаотическая набивка может быть под упорядоченной набивкой.

В других вариантах осуществления система также может включать сепарационное устройство, функционально соединенное с первым баком для отделения твердых частиц и органического материала от неочищенной воды перед подачей в первый бак. В одном варианте осуществления сепарационное устройство включает сито, функционально расположенное над первым баком, и распределительный трубопровод над ситом, при этом неочищенная вода распределяется по ситу распределительным трубопроводом и проходит сквозь сито в первый бак, а большая часть материала твердых частиц не проходит сквозь сито и попадает во второй бак.

В другом варианте осуществления конфигурация каждого из компонентов системы, например первого бака, выпарного устройства неочищенной воды, системы распределения текучей среды и системы сбора прошедшей концентрацию воды, приспособлена для установки на полозковом шасси или трейлере, или на комбинации этих транспортных средств, для доставки на место использования. Полозковое шасси или трейлер также могут иметь топливный бак для хранения топлива для источника тепла и(или) сепарационного устройства.

В другом варианте осуществления изобретения источником тепла является выхлоп расположенного смежно (рядом) двигателя, а выпарная установка включает систему изолированных труб, первый конец которой функционально присоединен к нижнему концу изолированной дымовой трубы, а второй конец функционально соединен с расположенным смежно двигателем.

В других вариантах осуществления источник тепла включает дымоход источника тепла, проходящий в нижнюю часть изолированной дымовой трубы, при этом дымоход источника тепла имеет систему отклонения прямого потока тепла для отклонения в радиальном направлении потока тепла от источника тепла на входе в изолированную дымовую трубу. Система отклонения тепла может также представлять собой поддон, имеющий верхнюю пластину и по меньшей мере две полых стойки, определяющие отверстия для дыма между верхней пластиной и дымоходом источника тепла, при этом неочищенная вода, падающая на верхнюю пластину, может протекать сквозь по меньшей мере две полые стойки в систему сбора концентрированной воды.

В другом варианте осуществления система может также включать внутреннюю футеровку внутри изолированной дымовой трубы, при этом размеры внутренней футеровки выбраны так, чтобы определять резервуар для текучей среды между изолированной дымовой трубой и внутренней футеровкой для сбора и приема протекающей вниз неочищенной воды для обеспечения охлаждения и изоляции нижней части изолированной дымовой трубы.

Система управления предпочтительно выполнена с возможностью регулирования потока неочищенной воды, направляемого в систему распределения неочищенной воды, на основе температуры в дымоходе, а упомянутый по меньшей мере один пункт контроля системы управления может включать по меньшей мере одну термопару для мониторинга температуры внутри изолированной дымовой трубы.

В другом варианте осуществления система также включает изолированную камеру расширения газа, функционально присоединенную к изолированной дымовой трубе, размеры которой обеспечивают полное формирование пламени, имеющего высокую скорость.

В другом варианте осуществления хаотическая набивка имеет объем, достаточный для снижения температуры горячего газа от температуры в интервале 300-1500°С до температуры в интервале 50-1000°С, перед вводом в упорядоченную набивку.

В еще одном варианте осуществления выпарная установка включает вторую изолированную дымовую трубу, приспособленную для присоединения к другому источнику тепла.

В еще одном варианте осуществления в котором система приспособлена для присоединения к расположенному смежно двигателю, изолированная дымовая труба и изолированная система труб для газа имеют полное обратное давление в сторону расположенного смежно двигателя, позволяющее этому двигателю работать при обратном давлении менее 100 см водного столба.

В другом варианте осуществления в системе одновременно испаряется вода и удаляются из газового потока твердые частицы, сажа и получающиеся в результате горения химические вещества.

Согласно другой особенности в изобретении предложен способ выпаривания неочищенных вод, при осуществлении которого: подводят тепло в форме горячих газов в дымоход (к дымовой трубе); распределяют неочищенную воду внутри дымовой трубы с увеличением площади ее поверхности; обеспечивают прямой контакт неочищенной воды в горячими газами; осуществляют мониторинг температуры внутри дымохода; регулируют поток неочищенной воды, направляемый в систему распределения неочищенной воды; и собирают с дымовой трубы концентрированную неочищенную воду (воду с концентрированными загрязнениями).

В других вариантах осуществления неочищенные воды образуются при проведении буровых работ и(или) вокруг буровой площадки.

В одном варианте осуществления набивочный материал используется для увеличения площади поверхности неочищенной воды внутри дымовой трубы.

В другом варианте осуществления распылительные сопла или форсунки, или их комбинация используются для увеличения площади поверхности неочищенной воды внутри дымовой трубы.

В различных вариантах осуществления неочищенная вода протекает в направлении, противоположном потоку горячих газов в дымовой трубе, или перпендикулярно потоку горячих газов в дымовой трубе.

В другом варианте осуществления в изобретении предложен дополнительный шаг предварительного нагрева неочищенной воды, в котором осуществляют теплообмен посредством контакта концентрированной неочищенной воды с неочищенной водой перед распределением последней в верхней области дымовой трубы.

В другом варианте осуществления в изобретении также управляют температурой внутри дымовой трубы для сведения к минимуму образования накипи на набивочном материале.

В другом варианте осуществления в изобретении также управляют температурой внутри дымовой трубы для сведения к минимуму образования коррозионно-активных химических веществ в набивочном материале.

Изобретение может использоваться для удаления сажи, твердых частиц и(или) химических веществ из отработавших газов дизельного двигателя, при осуществлении которого: подают выхлоп дизельного двигателя в дымовую трубу; распределяют неочищенную воду внутри дымовой трубы с увеличением ее площади поверхности; обеспечивают прямой контакт неочищенной воды с выхлопом дизельного двигателя; и собирают из дымовой трубы концентрированную неочищенную воду, содержащую загрязнения из отработавших газов дизельного двигателя.

Согласно еще одной особенности в изобретении предложен способ концентрирования загрязнений в неочищенной воде и одновременного удаления сажи, твердых частиц и(или) химических веществ из дымовых газов и(или) отработавших газов двигателя, при осуществлении которого:

подводят тепло в виде горячих газов к дымовой трубе, при этом горячий газ представляет собой газообразные продукты горения;

распределяют неочищенную воду внутри дымохода с увеличением ее площади поверхности;

обеспечивают прямой контакт неочищенной воды с горячими газами;

осуществляют мониторинг температуры внутри дымохода;

регулируют поток неочищенной воды, направляемый в систему распределения неочищенной воды; и

собирают воду с концентрированными загрязнениями из дымохода.

Краткое описание чертежей

Изобретение описывается со ссылкой на следующие фигуры, где:

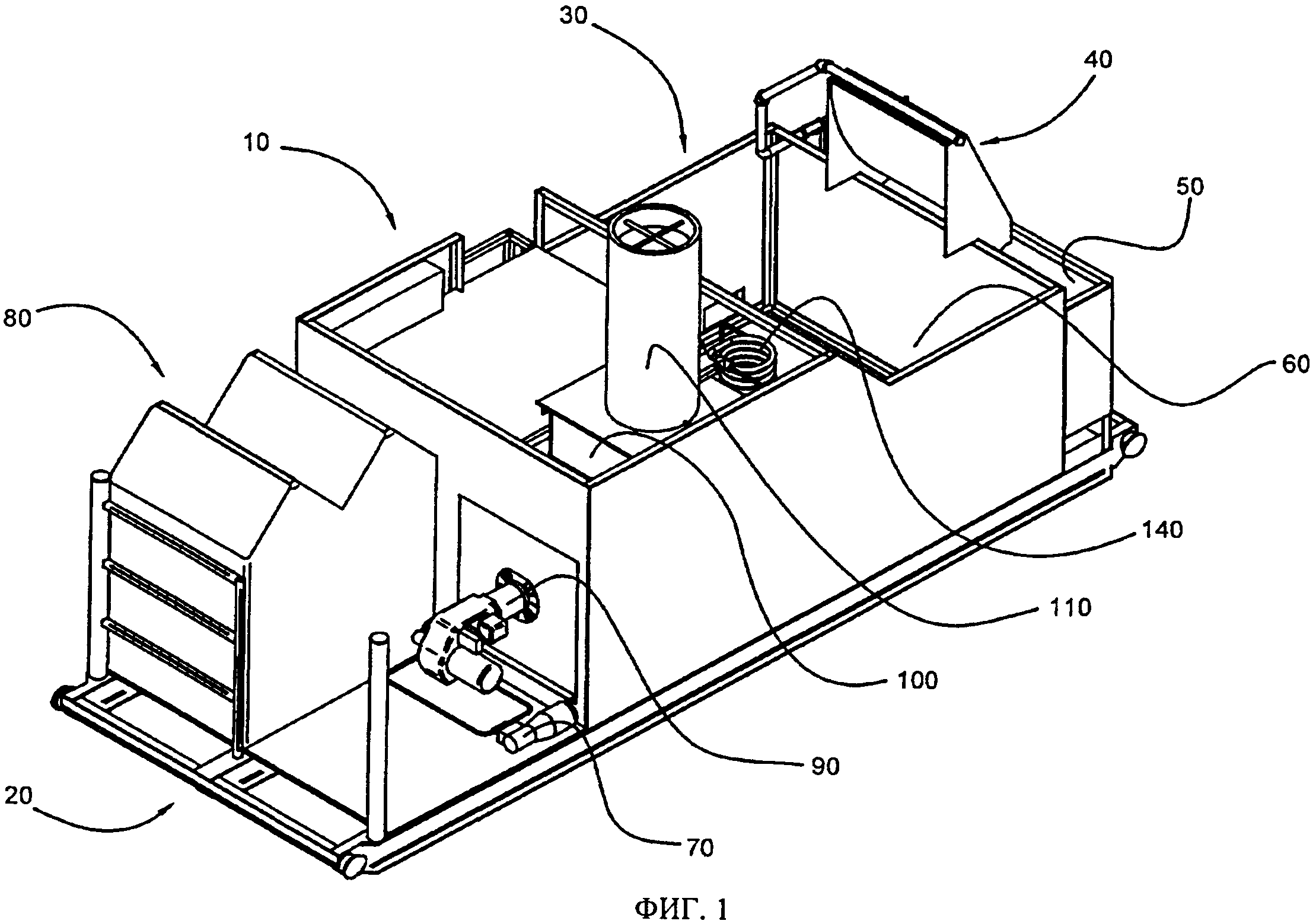

на фиг. 1 представлен перспективный вид справа системы концентрирования в соответствии с одним вариантом осуществления изобретения;

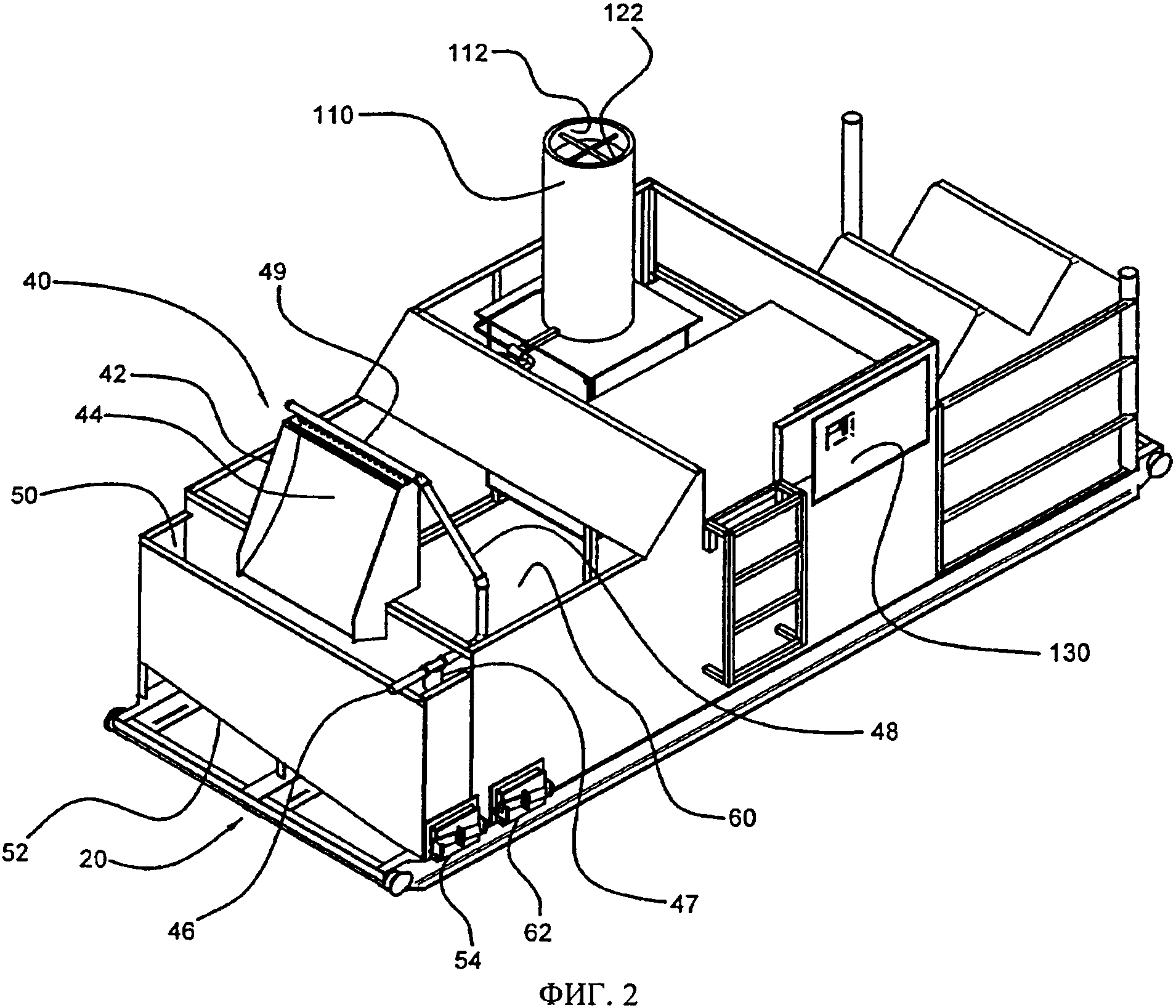

на фиг. 2 представлен перспективный вид слева системы концентрирования в соответствии с одним вариантом осуществления изобретения;

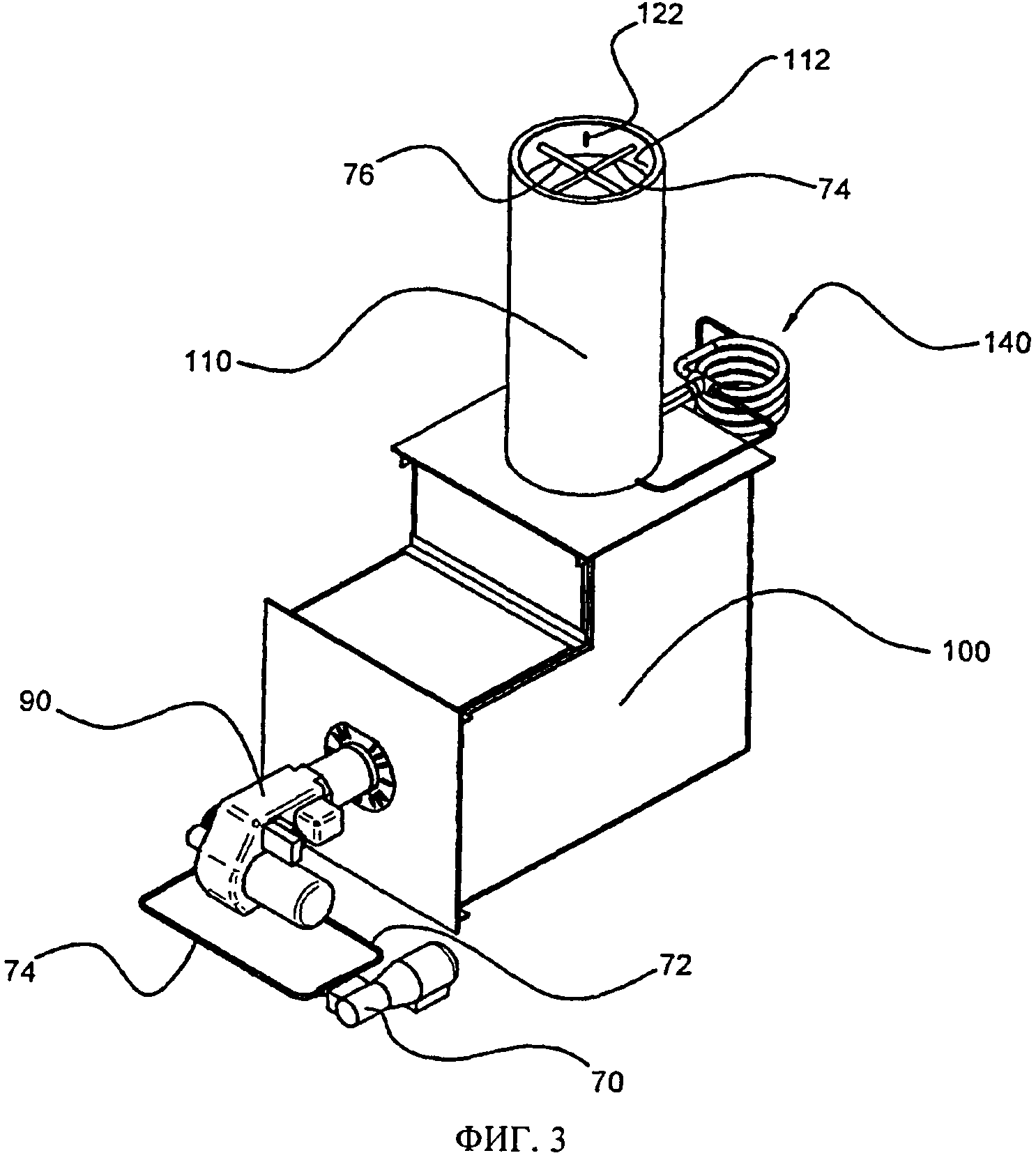

на фиг. 3 представлен перспективный вид справа блока испарителя в соответствии с одним вариантом изобретения;

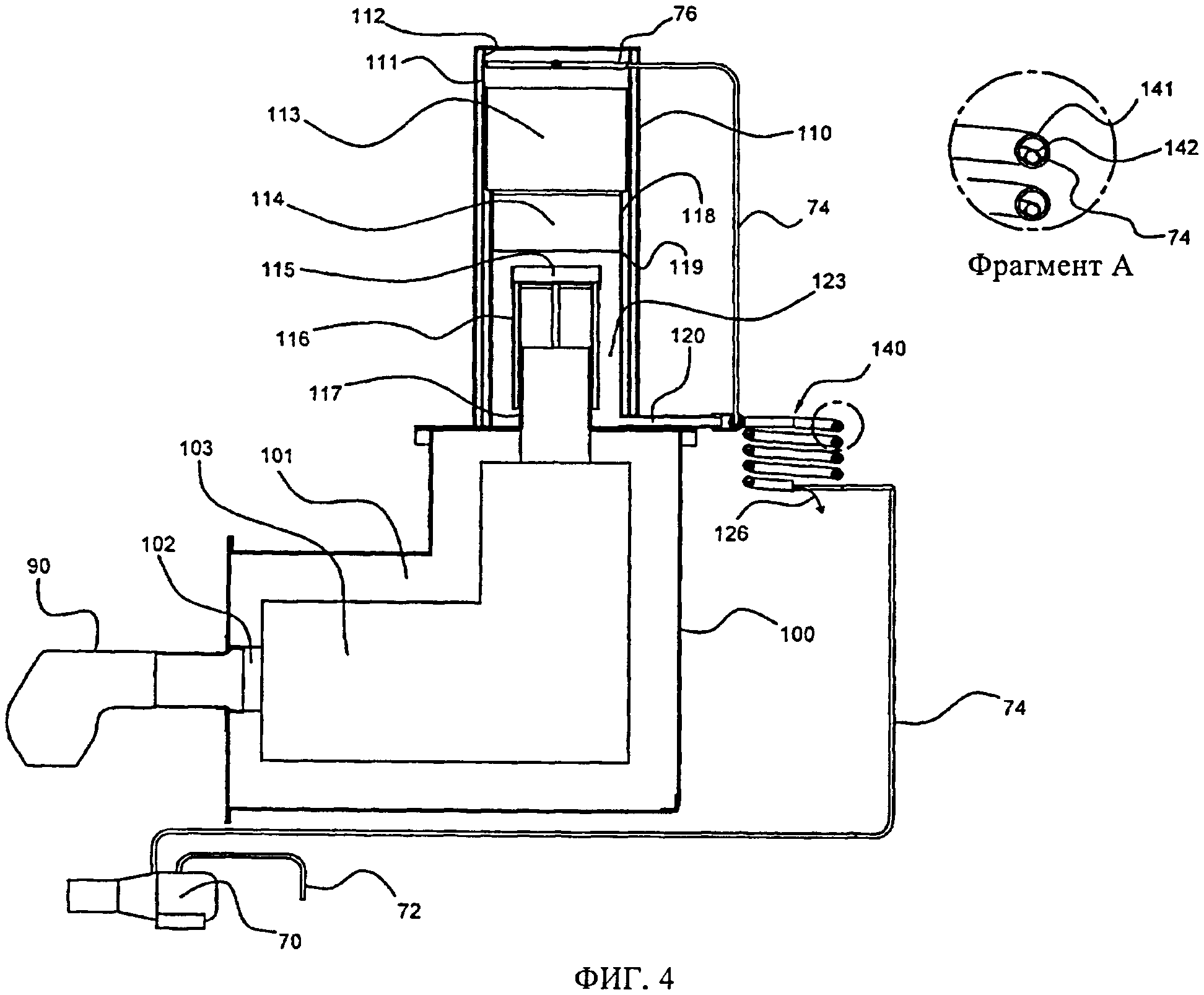

на фиг. 4 представлен вид сечения блока испарителя, согласно фиг. 3, в соответствии с одним вариантом осуществления изобретения;

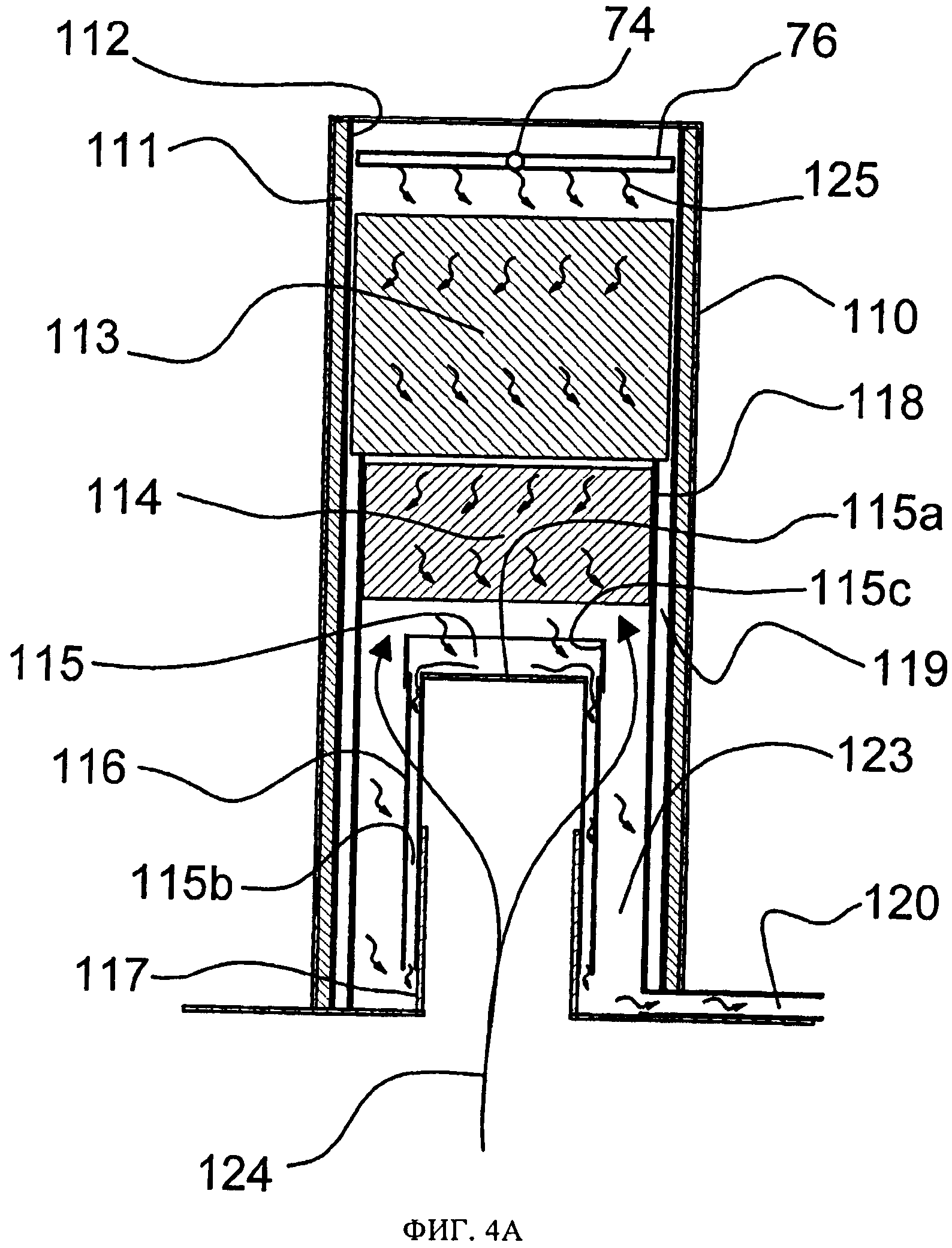

на фиг. 4А представлен вид сечения выпарной трубы, согласно фиг. 3 и фиг. 4, показывающий дополнительные детали выпарной трубы, в соответствии с одним вариантом осуществления изобретения;

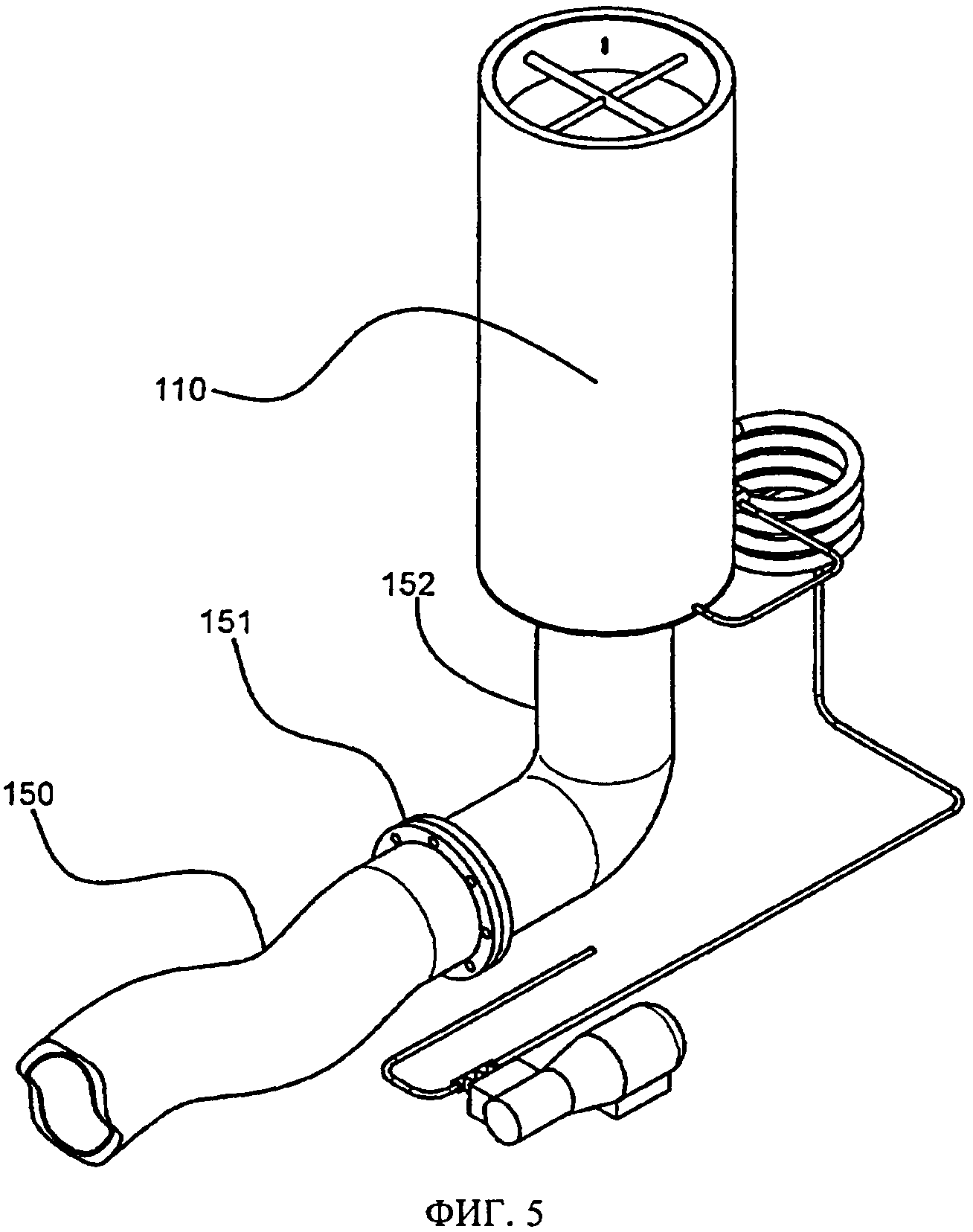

на фиг. 5 представлен перспективный вид справа альтернативного блока испарителя в соответствии с одним вариантом осуществления изобретения;

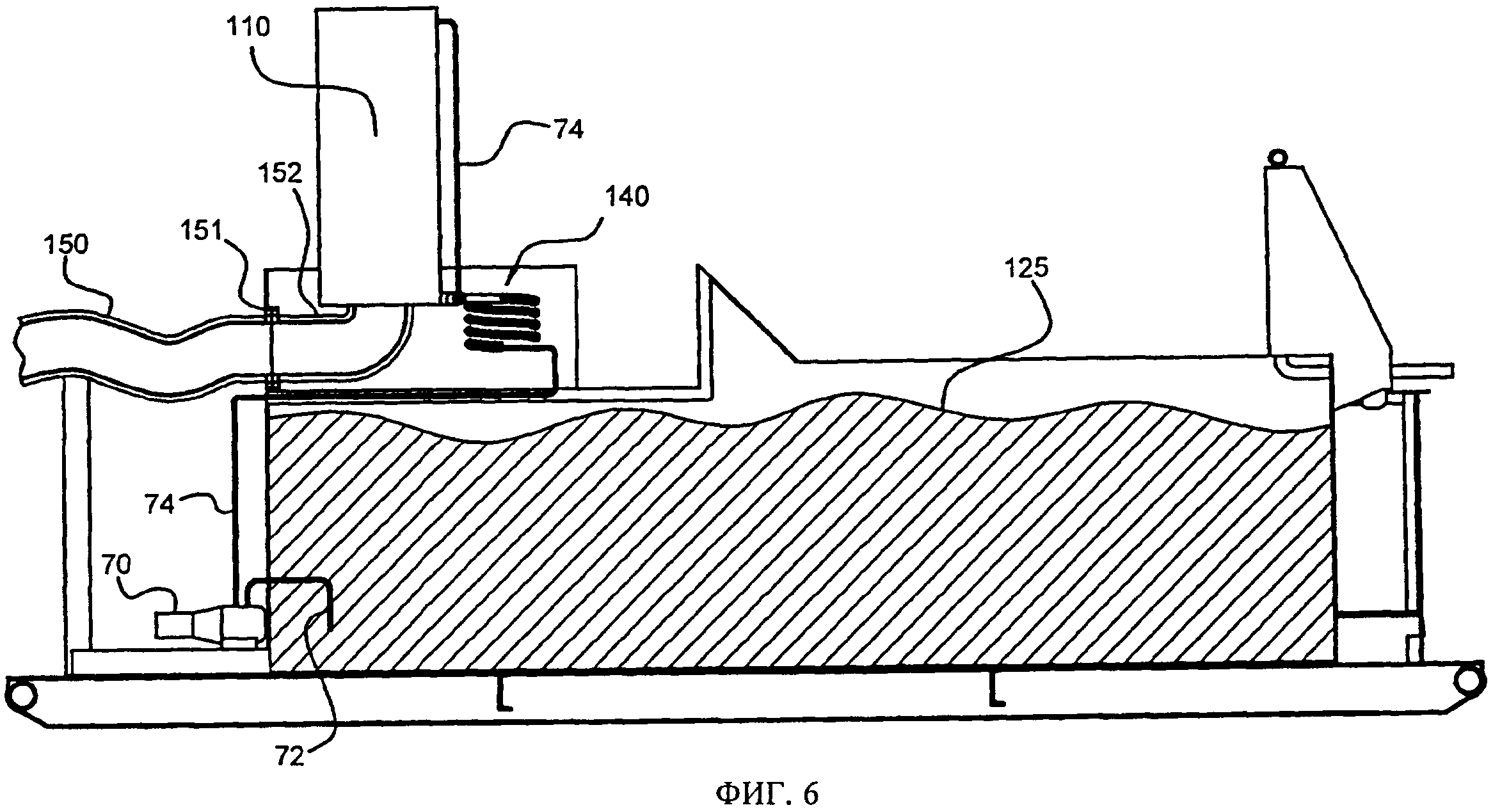

на фиг. 6 схематически показано сечение варианта осуществления системы концентрирования с альтернативным блоком испарителя;

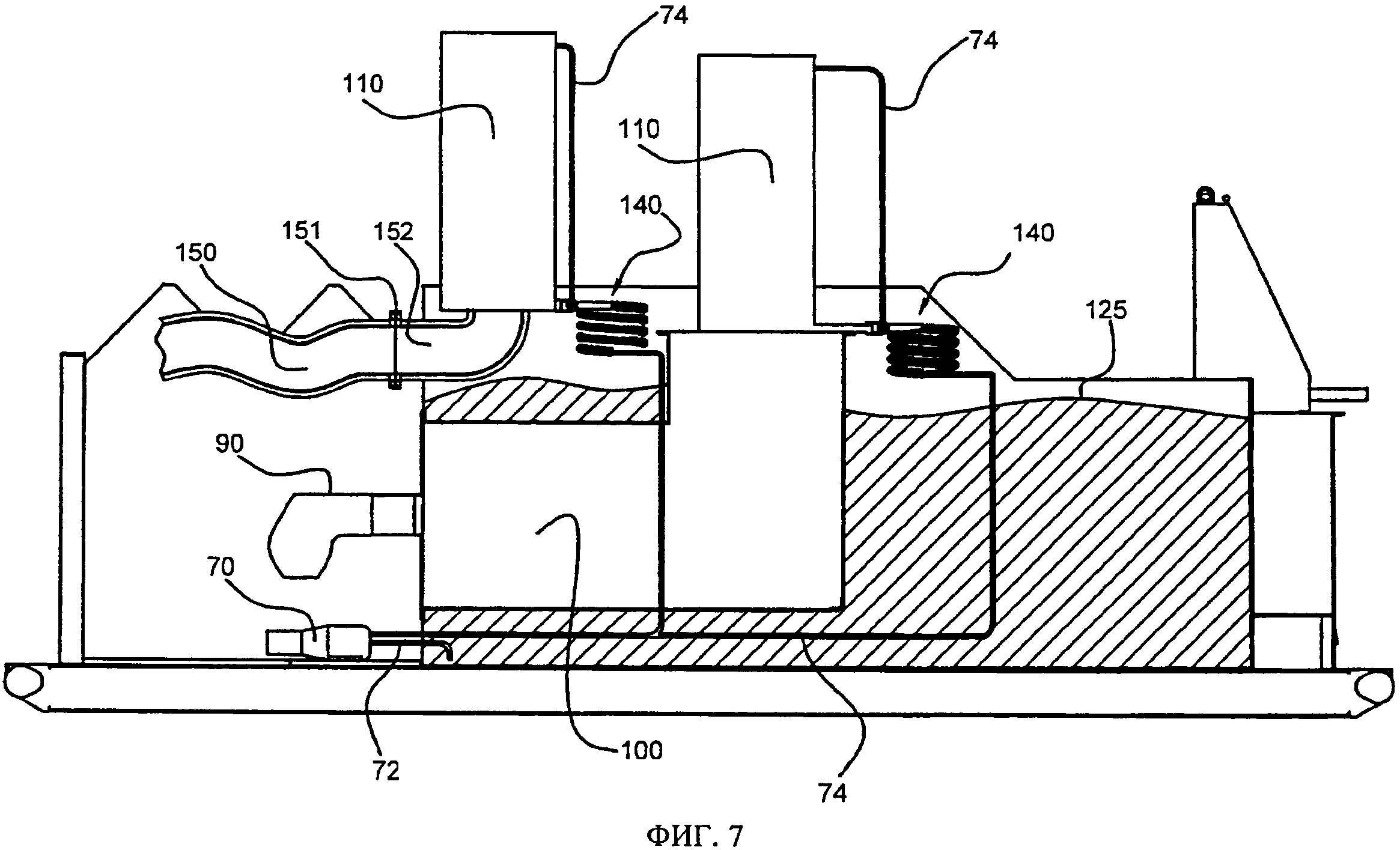

на фиг. 7 схематически показано сечение варианта осуществления системы концентрирования с двумя блоками испарителя.

Подробное описание изобретения

Со ссылками на чертежи, приводится описание различных устройств концентрирования неочищенных вод и соответствующих способов.

Общее описание

На фиг. 1 показана система 10 концентрирования загрязнений (СКЗ или CCS - от англ. contaminant concentrator system), установленная на полозковом шасси 20 нефтепромыслового типа. СКЗ обычно включает систему 30 баков, имеющую первый бак 60 и второй бак 50, выпарную трубу 110, систему 40 фильтров, систему 80 хранения топлива, насос 70, горелку 90, теплообменник 140 и камеру 100 расширения газа.

Система 40 фильтров установлена на системе 30 баков, и в нее подается неочищенная вода из источника для первоначального разделения твердых частиц, которые отделяются во второй бак 50, и жидкой неочищенной воды, направляемой в первый бак 60. Насос 70 нагнетает неочищенную воду из бака 60 сквозь теплообменник 140 внутрь верхней части выпарной трубы 110, где происходит процесс испарения, как будет более подробно описано ниже. Горелка 90 подает тепло в выпарную трубу через камеру 100 расширения дымового газа, а топливо в горелку подается от баков 80 хранения топлива. Концентрированная неочищенная вода выводится из выпарной трубы через теплообменник и возвращается в первый бак.

На фиг. 2 изображены другие детали системы. Впускная труба 46 неочищенной воды присоединена к встроенному корзиночному фильтру 47, который, в свою очередь, подсоединен к подводящей линии 48 и линии 49 распределения неочищенной воды в систему фильтров. Система 40 фильтров включает криволинейный металлический сетчатый фильтр 44, опирающийся на боковую опору 42 (обычно в двух местах), прикрепленную к баку 60. Второй бак 50 имеет наклонное днище 52 и крышку 54 разгрузочного люка для удаления твердых частиц из второго бака. Первый бак 60 также имеет разгрузочный люк 62 для вывода содержимого первого бака.

Блок 130 управления на базе программируемого логического контроллера (ПЛК), показанный закрепленным на боковой стороне бака 60 для неочищенной воды, соединен с термопарой 122, находящейся в выпарной трубе, и насосом 70.

Выпарная труба

Описание компонентов выпарного контура приводится со ссылками на фиг. 3, 4 и 4А. Как отмечалось выше, насос 70 соединен с первым баком 60 линией 72 всасывания, которая всасывает воду из первого бака и накачивает ее через нагнетательную линию 74, сквозь теплообменник 140 в распределительную систему 74, 76 неочищенной воды в верхней части выпарной трубы. В предпочтительном варианте осуществления линия всасывания включает гибкий заборный шланг, который приспособлен плавать так, чтобы всасывать неочищенную воду непосредственно под поверхностью жидкости в первом баке. Горелка 90 входит внутрь кожуха 100 камеры расширения дымовых газов, который соединен с внутренним пространством выпарной трубы 110, как это более подробно показано на фиг. 4.

На фиг. 4 и 4А показано в сечении внутреннее пространство выпарной трубы, изображенной на фиг. 3. Выпарная труба 110 включает наружную стенку 110а и внутреннюю стенку 112, определяющие кольцевое пространство, содержащее изоляцию 111. Выпарная труба установлена на верхних поверхностях блока 100 горелок вокруг дымохода 117, который выступает на короткое расстояние в выпарную трубу. Дымоход служит функциональной опорой коллекторного поддона 115, расположенного над дымоходом. Коллекторный поддон имеет верхнюю поверхность 115а, полые боковые опоры 115b и бортик 115с, которые совместно определяют боковые отверстия, позволяющие выхлопным газам от горелки входить в выпарную трубу 110. Бортик 115с проходит вверх от верхней поверхности с тем, чтобы предотвратить прохождение неочищенной воды внутри выпарной трубы в расширительную камеру 103.

Как показано на фиг. 4А, внутри внутренней стенки 112 расположена опорная труба 118 внутренней набивки, на расстоянии от нее, определяющем кольцевое пространство 119. Опорная труба 118 внутренней набивки поддерживает набивочный материал над коллекторным поддоном ниже распределительной системы неочищенной воды. Как будет более подробно показано ниже, набивочные материалы, в предпочтительном случае, включают хаотический набивочный материал 114 и упорядоченный набивочный материал 113. Из нижнего пространства 123 наружу выходит выпускная труба 120 для концентрированной неочищенной воды.

В процессе работы, подогретая неочищенная вода из теплообменника накачивается из системы 74, 76 распределения и далее протекает вниз внутри выпарной трубы 110 по упорядоченной набивке 113 и хаотической набивке 114 навстречу поднимающемуся горячему газу из горелки. При опускании вниз неочищенной воды, она подвергается испарению, вследствие чего ее концентрация нарастает, а выхлоп горелки вместе с водяным паром выходит в атмосферу через верх выпарной трубы. После прохождения набивочного материала, неочищенная вода падает на верхнюю поверхность 115а коллекторного поддона 115 и далее вниз сквозь опоры 115b, где она вытекает из выпарной трубы сквозь выпускную трубу 120.

Кроме того, ниспадающая неочищенная вода будет также протекать вдоль внутренней стенки 112 и попадать в кольцевое пространство 119, заполняя его, где она будет нагреваться и несильно кипеть. Преимуществом является и то, что заполненное водой кольцевое пространство улучшает изоляцию, снижая потери тепла из трубы, а также охлаждает внутренние поверхности опорной трубы внутренней набивки. Когда неочищенная вода выкипает из кольцевого пространства 119 или переполняет кольцевое пространство, в него снова втекает неочищенная вода, тем самым создавая некоторую циркуляцию в этом пространстве. Обычно, размеры кольцевого пространства должны выбираться так, чтобы внутри него не происходило взрывного кипения.

Выпускная труба 120 соединена с теплообменником 140, где горячая концентрированная неочищенная вода спускается из нижнего конца внутреннего пространства 123 во внутреннее пространство 142 теплообменника и далее в первый бак 60.

Также следует заметить, что другие конструкции могут включать либо перпендикулярный, либо попутный поток внутри выпарной трубы, для осуществления испарения.

Горелка

Как показано на фиг. 4, горелка 90 присоединена посредством соединительного патрубка 102 с камерой 100 расширения газа, имеющей область 103 расширения газа. Область 103 расширения газа соединена с внутренним пространством 123 через дымоход 117. Внутри камеры 100 расширения газа имеется изоляция 101 для ее тепловой изоляции.

Горелка 90 обычно представляет собой горелку с нагнетанием воздуха (например, дизельная горелка), засасывающая топливо из баков 80. Топливо смешивается с воздухом и распыляется внутри камеры сгорания для получения высокой плотности теплового потока и высокой скорости пламени.

Важно отметить, что, как показано на фиг. 5 и 6, в качестве источника тепла могут использоваться другие источники тепла, включая горелки с принудительной подачей топлива/воздуха различных типов, моделей и размеров, и(или) выхлоп, получаемый от других источников тепла, например двигателя. Примерами альтернативных источников тепла на буровой площадке могут служить двигатели с электрическими генераторами, приводящие в действие различное оборудование, например насосы бурового раствора. Тепловой выхлоп от двигателя может улавливаться и направляться к системе по изолированному рукаву 150 как от отдельного источника тепла. Как показано на фиг. 5 и 6, изолированный рукав 150 присоединен к выпарной трубе 110 посредством изолированного трубопровода 152 соединительным фланцем 151.

Другой вариант осуществления показан на фиг. 7, где используется сдвоенная система. В этом варианте осуществления система включает две раздельных дымовых трубы 110, каждая из которых предназначена для различных источников тепла, что дает оператору возможность выбирать наиболее эффективный или комбинированный источник для данной установки. В случае когда рядом отсутствует двигатель, отработанное тепло которого можно использовать, система может быть переключена на источник тепла с дизельной горелкой. Поскольку обе раздельных дымовых трубы засасывают воду из одного и того же первого бака, это переключение может быть сделано быстро.

Примером эффективной дизельной горелки может служить дизельная горелка Beckett Model CF-1400, производительностью примерно 900000 Б.Т.Е./ч, что позволяет обработать примерно 9 кубометров неочищенной воды в день. При скорости подачи воздуха в горелку примерно 30 куб. футов в минуту, оптимизированной для расхода дизельного топлива 1 галлон/час, температура получаемого газа составит примерно 800°С, который охлаждается примерно до 75°С на выходе из выпарной трубы 110, при этом выхлоп насыщен водяным паром.

Система 40 фильтров

Как отмечалось выше, неочищенная вода первоначально накачивается по системе 46 труб во встроенный корзиночный фильтр 47 и сквозь него для удаления крупных частиц, диаметром примерно более четверти дюйма.

Неочищенная вода накачивается по системе 48 труб из встроенного корзиночного фильтра 47 в распределительный трубопровод 49, из которого неочищенная вода равномерно выпускается поверх сетчатого фильтра 44. В предпочтительном варианте сетчатый фильтр представляет собой криволинейный фильтр из проволоки v-образного профиля, предназначенный для удаления взвешенных частиц размером примерно более 25 мкм. Специалистам хорошо известно, что вместо сетчатого фильтра 44 для предварительной фильтрации могут быть использованы фильтрующие устройства других типов, например самоочищающиеся фильтры с электропитанием, фильтры, задерживающие частицы, гидроциклоны и центробежные сепараторы частиц. Сетчатый фильтр 44 предназначен для отделения частиц и отведения их во второй бак 50, где материал отходов хранится для периодического его удаления.

Второй бак

Второй бак 50 имеет наклонное днище 52, по которому материал отходов пассивно направляется к крышке 54 разгрузочного люка, что делает процесс очистки быстрым и эффективным для оператора.

Первый бак

Неочищенная вода, проходящая сквозь сетчатый фильтр 44, стекает в первый бак 60. Первый бак имеет объем достаточный для того, чтобы служить как для хранения, так и в качестве отстойника, когда при нормальных эксплуатационных расходах воды неочищенная вода в первом баке будет отстаиваться и расслаиваться вследствие отсутствия заметной циркуляции текучей среды, которая в противном случае перемешивала бы содержимое бака. В процессе работы это повышает эффективность тем, что осаждение более плотных жидкостей и частиц (включая выпадающие в осадок соли) снижает количество тепла, используемое для нагревания взвешенных частиц.

Особенности работы и конструкции

Обычно, на каждые 100000 Б.Т.Е./ч потока горячего газа, надлежащим образом изолированная система должна испарять примерно 1 кубометр воды в день. Таким образом, при подаче упомянутых 900000 Б.Т.Е./ч, система должна испарять примерно 9 кубометров воды в день. Известно, что 3,8 литра дизельного топлива позволяют получить 140000 Б.Т.Е./ч тепловой энергии, поэтому система производительностью 900000 Б.Т.Е./ч будет потреблять примерно 24,6 литра в час (л/ч) дизельного топлива. Это соответствует затратам на дизельное топливо примерно 50$ на каждый кубометр испаренной воды. В сравнении, обычные существующие бойлерные выпарные установки требуют затрат на испарение воды примерно 150$ на каждый кубометр испаренной воды, вследствие тепловых потерь и неэффективности системы.

Аналогично, использование тепла отработавших газов дизельного двигателя позволит осуществить испарение того же кубометра воды при затратах на дополнительное топливо 0$. Подобная экономия на топливных расходах является весьма привлекательной для потенциальных потребителей-операторов, особенно с учетом того, что использование тепла отработавших газов в системе дает преимущество сокращения благодаря мокрой очистке в выпарной трубе, кислотных выбросов дизельных отработавших газов, которые в противном случае рассеивались бы в окружающей среде. При этом система может обладать высокой эффективностью в удалении из газов внутри выпарной трубы твердых частиц, сажи и других образующихся при горении химических веществ. Соответственно, система может использоваться как выпарная установка, система очистки отработавших газов (практически без испарения или с минимальным испарением), либо может совмещать обе эти функции.

Кроме того, при выбросах в процессе буровых работ неочищенных вод определенного типа, способность очистки отработавших газов системой может увеличиваться. Например, конденсат от продувки котлов, представляющий собой химически загрязненную сточную воду, образующуюся при работе буровой установки обычно, поддерживается персоналом буровой установки при высоких значениях рН. Это осуществляется добавлением дорогих щелочных химических добавок в воду, используемую в бойлерной системе на буровой установке, для снижения образования накипи в буровом оборудовании при циркуляции в нем щелочного водного потока. Соответственно, конденсат от продувки котлов представляет собой сильно загрязненную воду, и благодаря щелочным свойствам такая сточная вода будет весьма эффективна при нейтрализации кислотных газов или отработавших газов двигателя. Таким образом, в качестве нейтрализующего агента этот щелочной раствор может предотвращать выход кислотных газов из дымовой трубы, что является другим примером того, как в настоящем изобретении может быть использован легкодоступный, дорогой и, как правило, побочный продукт, без дополнительных расходов для оператора, поскольку его стоимость уже была оплачена при проведении других буровых работ. Поэтому химическая природа неочищенной воды, подлежащей выпариванию, имеет форму, способствующую выполнению системой ее второй или отдельной функции очистки газов, используемых для выпаривания неочищенной воды.

Кроме того, при желании система может быть использована с повышенным расходом тепла, обеспечивающим более быстрое испарение воды в заданное время, простым увеличением давления топливного насоса, сменой форсунки на более производительную и(или) увеличением подачи воздуха на горелку. Специалистам понятно, что возможность изменения мощности установки является желательным свойством, поскольку в случае сильного дождя оператору часто бывает необходимо повысить скорость процесса. Важно, что в рассматриваемой системе обеспечивается быстрое увеличение скорости обработки просто путем увеличения скоростей потоков и температуры горелки без задержек и доработок, проводимых вне буровой площадки, что является обычным для существующих установок.

Далее, использование тепла отработавших газов одной мотор-генераторной системы, или в комбинации с горелкой с принудительной подачей топлива/воздуха, обычно в диапазоне 500-1000 кВтч (1,5-3 М Б.Т.Е./ч), например, на буровой площадке, даст достаточно тепловой энергии для обработки дополнительных 10-20 кубометров неочищенной воды в день без дополнительных затрат со стороны оператора, поскольку стоимость сгоревшего топлива уже оплачена при проведении других работ.

Важно отметить, что использование тепла отработавших газов двигателя требует управления обратным давлением, воздействующим на выхлопную систему двигателя, или его мониторинга. При обычной работе, это давление, как правило, составляет 100 см водного столба. Рассматриваемая система работает при давлении 1-2 см водного столба благодаря отсутствию значительного сопротивления потоку внутри хаотической набивки, упорядоченной набивки, их комбинации и(или) на пути движения потока от распылительного сопла или форсунки.

Способы формирования большой площади поверхности неочищенной воды могут иметь значение с точки зрения скорости передачи тепла от массы горячего газа к массе неочищенной воды для ее испарения. В частности, предпочтительной является хаотическая набивка с удельной поверхностью более 150 м2/м3 с объемом пустот 75-98% и упорядоченная набивка с удельной поверхностью 500 м2/м3 с объемом пустот примерно 98%, для использования с 500 кВтч двигателем и расходом отработавших газов примерно 3200-3400 куб. футов в минуту при температуре 500-700°С, либо иным устройством для сжигания топлива, например горелкой дизельного топлива, образующей газы при температуре более 800°С. В качестве альтернативы формированию большой площади поверхности неочищенной воды и распределению внутри дымовой трубы, распылительные сопла или форсунки могут быть использованы самостоятельно или в комбинации с набивочным материалом.

Из-за высоких температур кислотный характер газового потока также следует учитывать, чтобы избежать коррозии, эрозии и ослабления материалов, используемых в установке. Например, когда происходит реакция оксидов серы в газовом выхлопе дизеля с неочищенной водой, образуется разбавленная серная кислота (жидкая), которая, в свою очередь, может реагировать с различными химическими веществами в неочищенной воде. В результате, предпочтительным вариантом матрицы с площадью поверхности для контакта с горячим газом является керамическая хаотическая набивка, благодаря ее коррозионной стойкости и высокой термоустойчивости. Сначала пропуская горячий газ сквозь хаотическую набивку, его охлаждают перед подачей в упорядоченную набивку, тем самым предохраняя ее и продлевая ее срок службы, поскольку упорядоченная набивка обычно выполнена тонкими волокнами из сплавов. Десятидюймовый слой хаотической набивки достаточен для снижения температуры газа примерно от 800°С до 150°С. Для упорядоченной набивки предпочтительным является сплав Хастелой С22 благодаря его устойчивости к окисляющим разъедающим веществам, коррозии под напряжением и температурной стабильности в интервале температур 650-1040°С. Также может быть использована и нержавеющая сталь, однако она требует более частой замены.

Накопление накипи представляет собой другую проблему, так как сажа и твердые частицы вкупе с солями, образовавшимися в результате химических реакций, сконцентрированы в ограниченном объеме воды в колонне. Вопрос с химическими веществами и теплом решается поддержанием достаточного потока концентрированной воды, возвращающейся в первый бак. Поскольку концентрированная неочищенная вода протекает сквозь теплообменник, тепло задерживается в колонне. Это важно для предотвращения и(или) управления образованием накипи, так как может быть увеличена скорость подачи воды, и хотя соотношение испарившейся воды и подводимой воды изменяется, общая скорость испарения остается по существу постоянной. В результате, преимуществом системы является протекание большего потока концентрированной воды, благодаря чему можно поддерживать более низкую температуру внутри колонны с ограниченным нарастанием накипи.

Для дальнейшего упрощения требований к обслуживанию в части удаления накипи, предпочтительной является конфигурация, в которой хаотическая набивка располагается вблизи к горелке, а упорядоченная набивка располагается в верхней части выпарной трубы, что обеспечивает преимущество в затратах, так как большая часть накипи обычно образуется в нижних областях выпарной трубы, а замена хаотической набивки обычно дешевле замены упорядоченной набивки, если образование накипи требует очистки и(или) замены. В другой конфигурации неочищенная вода, распыляемая из форсунок под набивочным материалом в газовый поток в одном с ним направлении, также может способствовать ограничению образования накипи, охлаждая газ перед его входом в набивочный материал.

Горелка 90 может быть снабжена дополнительным вентилятором для подвода дополнительного воздуха в систему горелки для создания избытка сухого воздуха с тем, чтобы текучая среда на выходе полностью не насыщалась.

Камера 102 выпуска и камера 103 расширения горячего газа сформированы в форме полости внутри слоя изоляционного материала 101 высокой плотности, удерживаемого кожухом 100 камеры расширения продуктов сгорания. Изоляционный материал 101 высокой плотности обеспечивает теплоизоляцию, достаточную для того, чтобы удерживать внутри этой части тракта прохождения горячих газов максимальное количество тепловой энергии, вырабатываемой в процессе горения. В одном варианте осуществления используются изоляционные модули на основе сложенного керамического полотна с анкерным замковым креплением, плотностью примерно 9 фунтов на куб. дюйм, рассчитанные на температуру на горячей поверхности более 800°С, при температуре на холодной поверхности ниже 35°С, имеющие низкие показатели теплопроводности. Благодаря этому температура в баке может оставаться близкой к температуре окружающей среды, а тепло задерживается в расширительной камере, теплообменнике и выпарной системе.

Дополнительным преимуществом, которое обеспечивается такими изоляционными модулями, является то, что модули из сложенного полотна прижаты друг к другу при анкерном креплении к стенкам камеры сгорания, поэтому повторяющийся обжиг в камере не приводит к усадке изоляции, позволяющей теплу проникать сквозь изоляцию, как это происходит в случае использования обычных изоляционных панелей из керамического волокна. Кроме того, модули этого типа из керамического полотна не становятся хрупкими, как это происходит с обычными волоконными панелями при повторяющемся обжиге. Это важно для передвижных установок, которые подвергаются воздействиям в процессе погрузки на транспортирующие грузовики и разгрузки, при движении по дорогам без твердого покрытия, и сильным вибрациям, например, при доставке передвижных установок на удаленные буровые площадки.

Неочищенная вода всасывается насосом 70 сквозь всасывающий трубопровод 72 из бака 60 для неочищенной воды. Хотя для этой цели могут быть использованы самые разные насосы, в предпочтительном варианте осуществления используется центробежный насос вертикального расположения. В отличие от других насосов, не имея препятствий для потока в виде клапанов, центробежный насос позволяет воде в трубах сливаться самотеком при выключении насоса (при условии, что линия, из которой должна быть отведена вода, находится выше насоса, а уровень воды в баке-хранилище находится ниже насоса). Это особенно важно в случаях, когда система должна работать и при отрицательных температурах. Кроме того, в конструкции самодренирующейся системы снижена возможность замерзания подводящих трубопроводов и их разрыва при неработающей системе, благодаря чему улучшается надежность и эксплуатационные расходы. В качестве насосов других типов могут использоваться поршневые насосы и диафрагменные насосы с присоединенным к ним резервуаром с антифризом для заполнения водных трубопроводов при отключении системы.

Вместо предпочтительного варианта теплообменника "труба в трубе" могут быть использованы теплообменники других типов, например пластинчатый теплообменник. В предпочтительном варианте осуществления, из-за воздействия гравитации на возвращающуюся в бак концентрированную воду, наружная трубка 141 должна быть достаточно большой для обеспечения совершенно свободного потока выпускаемой жидкости обратно в бак 60. При этом при наличии достаточного места в пространстве 142, концентрированная вода будет, скорее всего, протекать только в нижней части пространства 142. Это означает, что трубка 74 должна быть помещена в нижней части пространства 142 для улучшения теплопередачи из потока концентрированной неочищенной воды сквозь площадь поверхности подводящего трубопровода 74 в подводимую воду. В качестве примера, для системы, испаряющей 9 кубометров воды в день, достаточно 12-метрового теплообменника, который, для экономии места, сворачивается спиралью рядом с вертикальной трубой, а также для обеспечения стекания вниз, особенно в случае, если полозковое шасси не установлено горизонтально на рабочей площадке. Таким способом концентрированная неочищенная вода (обычно при температуре примерно 98°С) может отдавать свое тепло подводимой неочищенной воде. Благодаря этому концентрированная неочищенная вода охлаждается до температуры, отличающейся на несколько градусов от подводимой воды, перед ее возвращением обратно в первый бак, что способствует сохранению тепла в выпарной трубе или вблизи нее.

Скорость накачивания подводимой воды зависит от требуемой скорости выпаривания. Обычно система настраивается на скорость подачи, примерно на 20% или более превышающую требуемую скорость испарения, определяемую количеством тепла, поступающего из выбранного источника горячего газа.

Горячие газы, распределенные в радиальном направлении по коллекторному поддону 115, сначала протекают сквозь хаотическую набивку 114, где горячие газы распределяются в объеме, образуемом хаотической набивкой 114, и вступают при этом в соприкосновение с неочищенной водой, протекающей сквозь хаотическую набивку 114. Передача тепла 1го уровня от горячих газов неочищенной воде происходит в противотоке. В результате этого первого взаимодействия газа и воды в хаотической набивке образование накипи, значительное охлаждение газа и химические реакции происходят в более дешевом, термоустойчивом (при высоких температурах) и коррозионно-стойком слое. Кроме того, в этой области из газового потока в основном удаляются содержащиеся в отработавших газах оксиды серы, сажа и твердые частицы, которые вытекают из сливной трубы 120 с концентрированной сточной водой. Вдобавок к этой функции в области потока горячего газа, вода переливается через трубу 118 из пространства 119 прямо в кольцевое пространство между коллекторным поддоном 115 и стенкой 118, что дополнительно охлаждает газ.

Горячие газы, проходящие сквозь хаотическую набивку 114, далее проходят в упорядоченную набивку 113, в которой происходит передача тепла 2го уровня в противотоке от горячих газов неочищенной воде, протекающей вертикально вниз сквозь упорядоченную набивку. Этот слой упорядоченной набивки, имеющий значительно более высокое отношение площади поверхности к объему, завершает процесс испарения, в результате чего температура смеси газа и водяного пара, выводимой в атмосферу, становится равной примерно 75°С.

В результате, нагревание неочищенной воды принудительным прямым взаимодействием горячих газообразных продуктов горения и неочищенной воды обеспечивает высокоэффективную передачу тепла между массами газа и воды. Для обеспечения взаимодействия между горячими газообразными продуктами горения и неочищенной водой могут быть использованы и другие материалы и конфигурации, с различным уровнем эффективности, включая металлическую стружку, тарельчатые барботажные абсорберы, распылительные сопла или форсунки, хаотическая набивка и упорядоченная набивка.

Для распределения неочищенной воды поверх упорядоченной набивки 113 могут быть использованы различные средства, например распылительные сопла, форсунки, гравитационный распределитель и распределитель "Т" типа. Предпочтение следует отдавать тем системам, в которых сведены к минимуму перепад давлений и унос.

Если требуется выпускать сухой пар, внутри выпарной трубы 110 может быть установлен пароуловитель (не показан) для улавливания увлеченных капелек жидкости, который не позволяет уносить капельки жидкости с паром отработавших газов, обеспечивая жидким капелькам больше времени выдержки для испарения и выхода в атмосферу в виде чистого пара.

Управление системой может осуществляться посредством минимального количества пунктов контроля. Узел программируемого логического контроллера (ПЛК) или простого логического контроллера предусматривает необходимые средства для измерения поступающих конкретных значений температуры выхлопных текучих сред, выходящих из выпарной трубы 110, для обеспечения правильного выполнения процедуры пуска. В предпочтительном варианте осуществления термопары служат только для подачи сигнала отключения системы в случае прекращения работы насоса или горелки, что выражается либо в существенном росте или падении температуры в процессе работы. В другом варианте осуществления термопара позволяет анализировать и выдавать команду на регулировку подаваемого в систему объема неочищенной воды, которая, в свою очередь, будет регулировать температуру отработавших газов (этот метод измерения может понадобиться только в отсутствие в системе теплообменника). Одиночная термопара 122, помещенная во внутреннем пространстве, образованном внутренней поверхностью 112 трубы, измеряет рабочую температуру во внутреннем пространстве, определяемом внутренней стенкой 112. В свою очередь, ПЛК регулирует скорость работы насоса 70, изменяя объем подаваемой в систему неочищенной воды. Путем регулировки расхода подачи неочищенной воды как функции количества вырабатываемого в данный момент тепла можно добиться оптимального испарения. Измерение и регулировка температур внутри выпарной трубы 110 используется тем самым для выпаривания максимального количества воды. Термопара 122 измеряет температуру паров текучей среды в отработавших газах, и когда температура отклоняется от примерно 75°С, частотно-регулируемый привод, управляемый ПЛК, выполняет регулировку скорости работы насоса 70 для изменения работы выпарной установки с тем, чтобы температура вырабатываемого выхлопа текучей среды находилась в заданных пределах для получения требуемой производительности. Обычно, после установки параметров, система не требует дальнейшего внимания и будет работать автоматически в заданных пределах.

Хотя изобретение было описано и проиллюстрировано применительно к предпочтительным вариантам осуществления и использования, оно не ограничено только этими вариантами, поскольку, как это должно быть понятно специалистам, изобретение допускает модификации и изменения в пределах полной предполагаемой области притязаний изобретения.