СПОСОБ ПРОИЗВОДСТВА УГЛЯ ИЗ СОЛОМЫ И УСТРОЙСТВО ДЛЯ ОБУГЛИВАНИЯ СОЛОМЫ

Вид РИД

Изобретение

Область техники

Настоящее изобретение в общем имеет отношение к области технологии обугливания пиролизом соломы, а более конкретно, к способу и устройству для обугливания соломы сельскохозяйственных культур (далее - соломы).

Уровень техники

Обугливание соломы играет важную роль в полном использовании соломы. Способы и устройства для обугливания соломы становятся все более развитыми по мере совершенствования технологии, однако они все еще имеют некоторые недостатки.

Например, как это описано в патенте KHP ZL 200510044136.3, озаглавленном "Процесс обугливания для растительности с использованием высокой температуры и летучего кислорода", для осуществления процесса требуются два корпуса печи, а именно внутренний корпус печи и внешний корпус печи, причем вход топочной камеры открыт, и когда процесс обугливания начинается, растительность подают во внутренний корпус печи через вход топочной камеры и зажигают, чтобы обеспечивать быстрое расщепление, при этом возникают горючие газы с высокой температурой, имеющие полный контакт с летучим кислородом в воздухе, чтобы образовать пламя, после чего вход топочной камеры закрывают, а растительность продолжают подавать, чтобы поддерживать протекание процесса обугливания, пока процесс обугливания не будет закончен, при этом температура быстро опустится ниже температуры зажигания.

Однако описанный выше процесс обугливания растительности имеет следующие недостатки. Так как растительность, заброшенная во внутреннюю печь (во внутренний корпус печи), герметизирует вход топочной камеры внутренней печи, то воздух не может поступать в нижнюю часть внутренней печи, и поэтому растительность затем не может быть легко и полностью обуглена. После завершения процесса обугливания сложно выгружать уголь из внутренней печи, так что время выгрузки будет больше, чем время обугливания пиролизом. Условия работы являются тяжелыми, причем выгрузка не может быть произведена до тех пор, пока вся растительность, заброшенная во внутреннюю печь, не будет обуглена и температура не будет понижена в течение длительного времени. После проведения выгрузки вновь производят операции заполнения, обугливания и выгрузки, что приводит к потере времени и снижает производительность. Более того, так как оборудование является стационарным, то стоимость транспортировки соломы будет очень высокой, что не позволяет выполнить требования высокой эффективности, низкой себестоимости и выпуска в больших количествах.

В патенте KHP ZL 01132888.6, озаглавленном "Устройство для обугливания побочных продуктов в виде соломы и т.п.", описано устройство, которое содержит цилиндрический контейнер с отверстием в дне и с верхней крышкой, а также трубу теплового потока, пропущенную вертикально через указанное отверстие в дне. Верхний конец трубы теплового потока заканчивается на расстоянии 10 см от верхней части цилиндрического контейнера, а ее нижний конец выступает на 3 см ниже дна цилиндрического контейнера и образует горизонтальное отверстие сбоку от цилиндрического контейнера. На цилиндрическом контейнере предусмотрена газовая труба, сообщающаяся с горизонтальным отверстием и выступающая наружу. Основание в виде юбки предусмотрено на нижнем конце цилиндрического контейнера для его поддержки, причем часть ее открыта в виде отверстия горения. Слои теплоизоляционного материала предусмотрены по бокам и сверху от цилиндрического контейнера, и на крышке. После завершения обугливания продукты обугливания, обугленные при помощи устройства для обугливания, хранят в нем в течение 24 часов и затем выгружают после снятия крышки. После этого начинается следующий процесс обугливания. Это ограничивает производительность обугливания соломы. Так как устройство для обугливания является стационарным, то стоимость транспортировки соломы будет очень высокой, что не позволяет выполнить требования высокой эффективности, низкой себестоимости и выпуска в больших количествах.

Если традиционную обжиговую печь использовать для обугливания соломы, то производительность будет высокой. Однако производственный цикл является достаточно длительным и составляет от нескольких до десятков дней, эффективность и безопасность является низкими, и экономическая выгода является незначительной. При этом решение проблемы выпуска в атмосферу летучих частиц и проблемы низких характеристик защиты окружающей среды, вызванных накоплением смолы и раствора уксуса, выделяющихся из соломы, не может быть найдено, что не позволяет использовать такое техническое решение.

Раскрытие изобретения

Задачей настоящего изобретения является устранение недостатков известного уровня техники, таких как низкая эффективность при обугливании пиролизом, высокая стоимость обугливания соломы и ограниченные масштабы производства. В соответствии с настоящим изобретением предлагаются способ и устройство для обугливания соломы, которые отвечают требованиям обугливания пиролизом различных видов соломы.

Для решения указанной выше задачи в соответствии с настоящим изобретением предлагается способ производства угля из соломы, который включает в себя процесс пиролиза и процесс обугливания, причем указанным процессом пиролиза управляют за счет регулировки подачи кислорода во время указанного процесса пиролиза, при этом процесс пиролиза и процесс обугливания проводят соответственно в отдельных резервуарах для пиролиза и для обугливания, причем в резервуаре для пиролиза солома пиролизуется и поступает для обугливания в указанный резервуар для обугливания.

В соответствии с другим аспектом настоящего изобретения предлагается способ производства угля из соломы, который включает в себя следующие операции: 1) подача соломы, рубленой или нерубленой, в резервуар для пиролиза; 2) запуск процесса пиролиза, когда солома загорается; 3) подача пиролизованной соломы в резервуар для обугливания, когда температура в резервуаре для пиролиза достигнет 200-850°C, причем продолжительность процесса обугливания составляет от 5 до 30 минут, в зависимости от различных применений готового продукта.

В способе производства угля из соломы в соответствии с настоящим изобретением процесс пиролиза и процесс обугливания разделены за счет осуществления процессов пиролиза и обугливания в различных блоках устройства, так что эффективность производства улучшается. Одновременно температура соломы в резервуаре для пиролиза быстро повышается за счет способа управляемой подачи кислорода во время процесса пиролиза, в результате чего солома высыхает, предварительно нагревается и быстро пиролизуется.

Для решения указанной задачи в соответствии с настоящим изобретением также предлагается комбинированное устройство для обугливания соломы, которое содержит резервуар для пиролиза, резервуар для обугливания и регулируемую трубу для подачи кислорода, причем регулируемая дроссельная заслонка для трубы для подачи кислорода предусмотрена в канале для подачи кислорода указанной регулируемой трубы для подачи кислорода, причем ответвления канала для подачи кислорода, соединенные с указанной регулируемой трубой для подачи кислорода, сообщаются с указанным резервуаром для пиролиза. Указанный резервуар для пиролиза и указанный резервуар для обугливания представляют собой два отдельных блока устройства, причем одна или несколько колосниковых решеток печи типа поворотных пластин предусмотрены внутри указанного резервуара для пиролиза, при этом указанный резервуар для обугливания расположен ниже канала для выгрузки материала указанного резервуара для пиролиза и снабжен крышкой, имеющей односторонний вентилятор.

Устройство в соответствии с настоящим изобретением позволяет осуществлять процесс пиролиза и процесс обугливания в раздельных блоках, так что эффективность обугливания пиролизом повышается. При эксплуатации солому подают в резервуар для пиролиза и зажигают за счет ее горючести, при этом солома высыхает, предварительно нагревается и частично пиролизуется за счет теплоты, полученной в результате горения соломы. Во время этой процедуры, в зависимости от влагосодержания соломы и типов соломы, просвет трубы для подачи кислорода регулируют так, чтобы быстро повысить температуру соломы, эффективно высушить и подогреть солому, и частично пиролизовать ее, причем степень пиролиза контролируют, так чтобы не чрезмерно пиролизовать солому в золу. После этого колосниковые решетки печи поворачивают, так чтобы солома падала в нижнюю часть резервуара для пиролиза, и солому дополнительно пиролизуют без кислорода ниже ответвлений канала для подачи кислорода. Горючие газы, такие как CO, H2, CnHm, произведенные во время процесса обугливания пиролизом, поступают для вторичного сжигания в пространство над ответвлениями канала для подачи кислорода резервуара для пиролиза, чтобы повышать температуру резервуара для пиролиза. После завершения процесса пиролиза соломы в резервуаре для пиролиза солому подают через канал для выгрузки материала в резервуар для обугливания и затем резервуар для обугливания герметично закрывают крышкой, имеющей односторонний вентилятор, чтобы исключить поступление кислорода. Время обугливания в резервуаре для обугливания определяют в зависимости от различных применений угля из соломы.

Устройство в соответствии с настоящим изобретением дополнительно содержит оболочку для сбора газа, распложенную выше указанного резервуара для пиролиза, причем указанная оболочка для сбора газа имеет связь с камерой осаждения через газовый канал, при этом одна или несколько ступеней распорок предусмотрены в указанной камере осаждения. Верхний конец указанной камеры осаждения имеет связь с указанным газовым каналом и снабжен каналом выпуска газа, причем коллектор масла - жидкости соединен с нижним концом указанного канала выпуска газа, при этом контейнер сбора масла - жидкости расположен под указанным коллектором масла - жидкости.

Распорка соединена со стенкой камеры осаждения только на одном конце. Верхний конец распорки первой ступени соединен с верхней частью камера осаждения, а распорка второй ступени соединена с дном камеры осаждения и т.д. Газы от процесса обугливания пиролизом входят в один конец камеры осаждения через оболочку для сбора газа и через газовый канал, затем в другой конец снизу от распорки и, наконец, выходят через канал для выпуска газа в верхней части камеры осаждения. При движении по этой удлиненной траектории скорость газов и температура газов снижается. Летучие частицы в газах падают на дно камеры осаждения. Коллектор масла - жидкости предусмотрен ниже канала выпуска газов на конце камеры осаждения, через который газы выпускают в атмосферу. После естественной конденсации газов, поступивших в камеру осаждения, смола и раствор уксуса, выделившиеся из соломы и содержащиеся в газах, адсорбируются при помощи коллектора масла - жидкости.

В соответствии с другим аспектом настоящего изобретения продукт в виде угля из соломы получают при помощи способа в соответствии с настоящим изобретением или с использованием устройства в соответствии с настоящим изобретением, причем продукт в виде угля представляет собой хрупкую черную смесь порошка и гранул с удельной массой меньше чем 0.08 тонн на кубический метр. Физико-химические характеристики полученных продуктов различаются в зависимости от степени и времени нагревания во время процесса пиролиза. В результате продукт в виде угля содержит в сухом остатке: 44-59 вес.% связанного углерода, 10-35 вес.% летучих веществ, 24-33 вес.% золы, и имеет водопоглощение 280-380 вес.%.

В отличие от известного уровня техники настоящее изобретение имеет следующие характеристики: (1) во время процесса пиролиза, в соответствии с различным влагосодержанием соломы и типами соломы, подачей кислорода управляют так, чтобы обеспечивать высокую эффективность сушки, подогрева и пиролизации соломы; (2) процесс пиролиза и процесс обугливания осуществляют раздельно в отдельных блоках, так что эффективность обугливания пиролизом значительно повышается; (3) конструкция с комбинированной структурой позволяет легко транспортировать устройство для обугливания пиролизом к месту производства соломы и быстро собирать. Это позволяет решить проблему, связанную с тем, что стандартные устройства для обугливания пиролизом соломы являются слишком тяжелыми для транспортирования или перемещения. (4) Устройство может быть легко разобрано для его перемещения. В зависимости от распределения соломы устройство для обугливания пиролизом соломы разбирают для того, чтобы транспортировать к соответствующему месту эксплуатации, чтобы снизить высокую стоимость транспортирования соломы. В месте обугливания соломы блоки устройства быстро собирают с использованием опорной плиты, рамы и крепежных деталей. Когда обугливание в данной области эксплуатации будет закончено, устройство разбирают для транспортирования в другую область эксплуатации и затем вновь собирают в этом месте для обугливания. (5) Газовую камеру осаждения используют в процессе пиролиза соломы. Летучие частицы в газовом потоке падают на дно камеры осаждения, имеющей распорки. Смола и раствор уксуса, выделившиеся из соломы, будут естественным образом конденсироваться и прилипать к коллектору масла - жидкости и втекать в контейнер масла - жидкости, так что отходящий газ может быть безвредно выпущен в атмосферу. Это обеспечивает безвредность производственного процесса для окружающей среды.

Уголь из соломы, полученный в соответствии с настоящим изобретением, имеет различные применения, например, для переработки в твердое топливо, используемое в сельских домах для замены ископаемого топлива; для модификации почвы за счет повышения влагосодержания, воздухопроницаемости и содержания органических материалов, что позволяет повысить производство сельскохозяйственных культур и понизить развитие болезней за счет вредителей. Предварительная обработка соломы в качестве сырья для производства метана позволяет уменьшить объем соломы, улучшить ее транспортировку и хранение, а также позволяет обеспечить более экономичное и безопасное производство метана.

Далее настоящее изобретение будет описано со ссылкой на чертежи.

Краткое описание чертежей

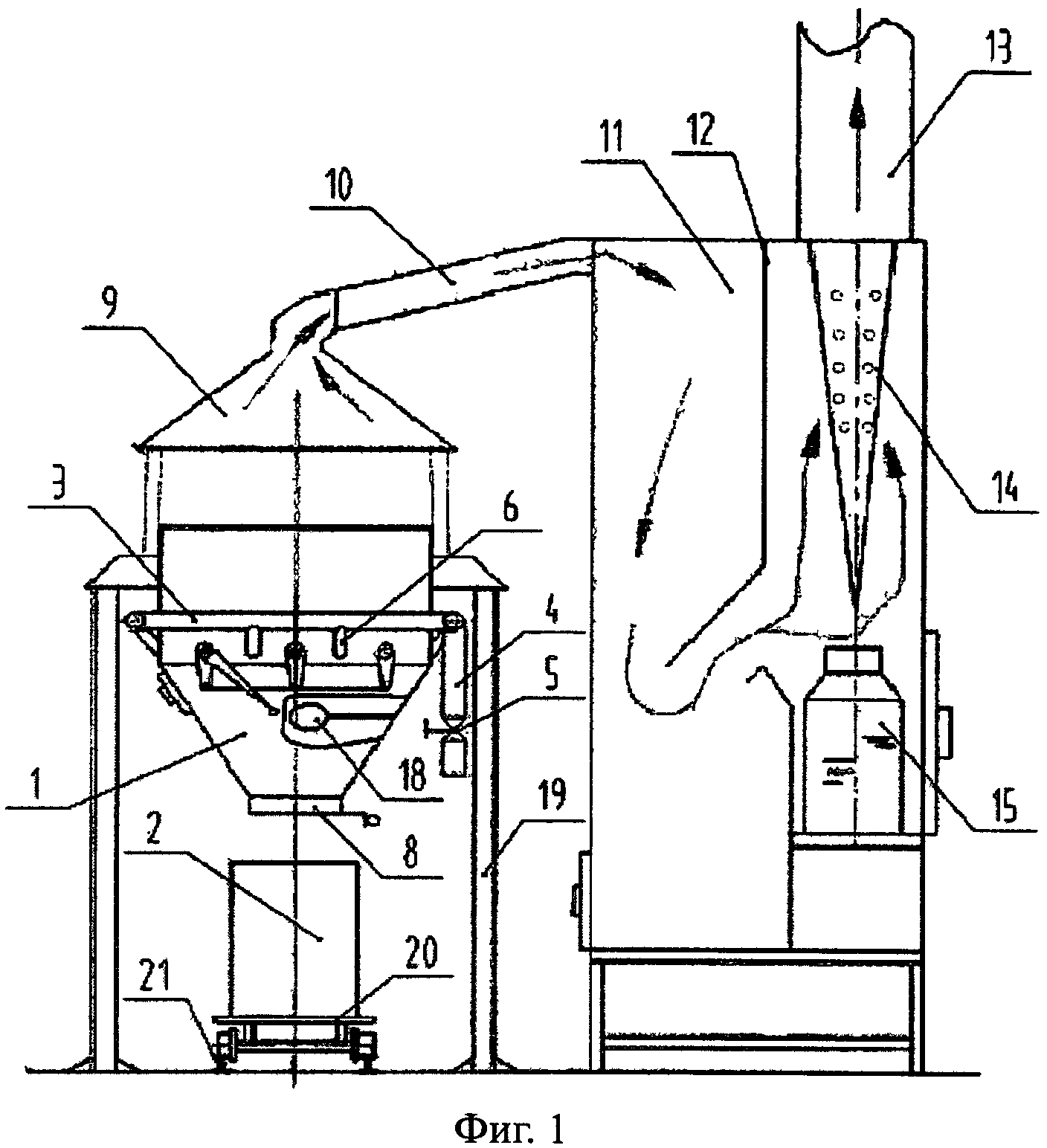

На фиг.1 показана конструкция устройства в соответствии с настоящим изобретением.

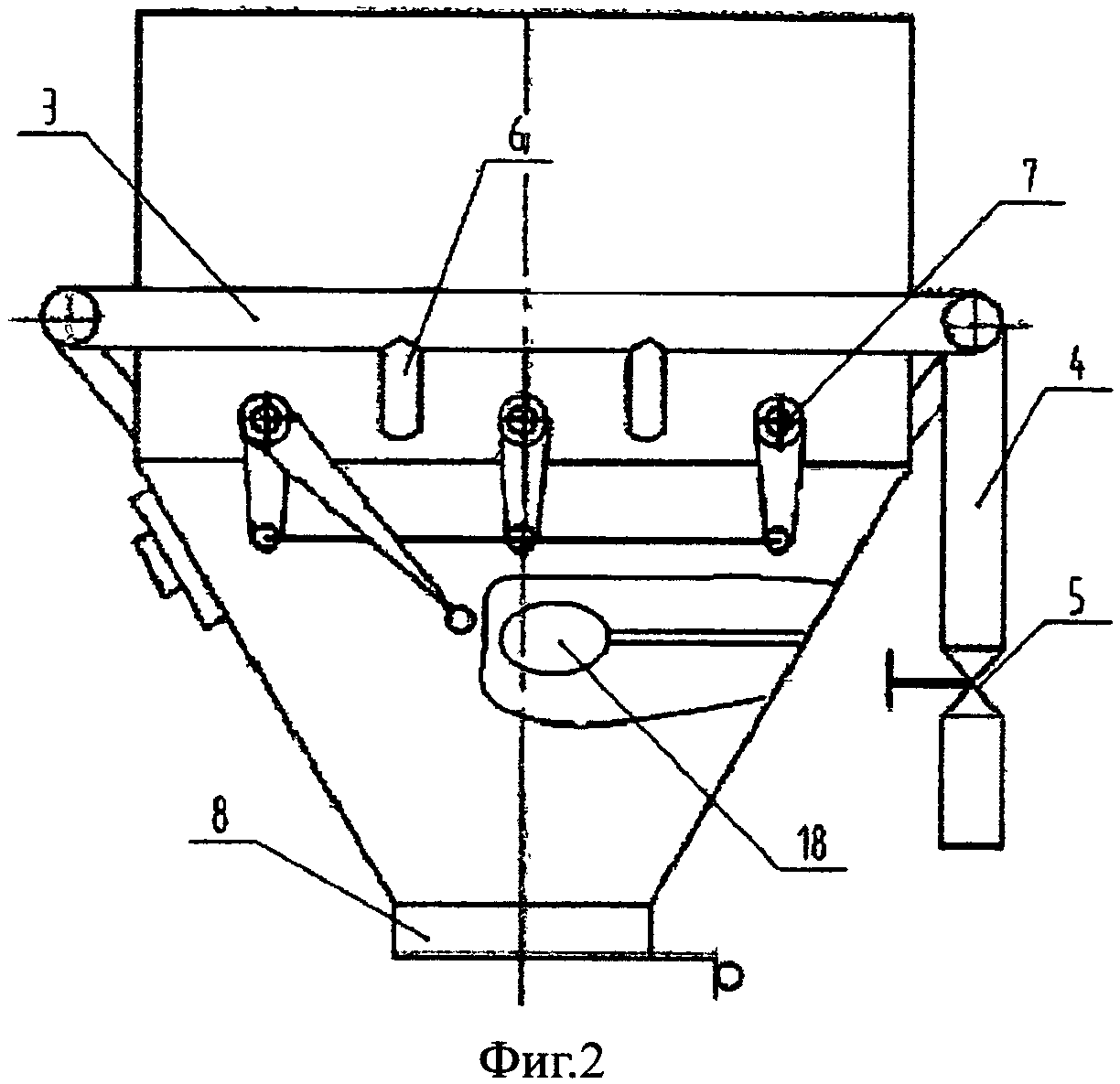

На фиг.2 показана конструкция резервуара для пиролиза.

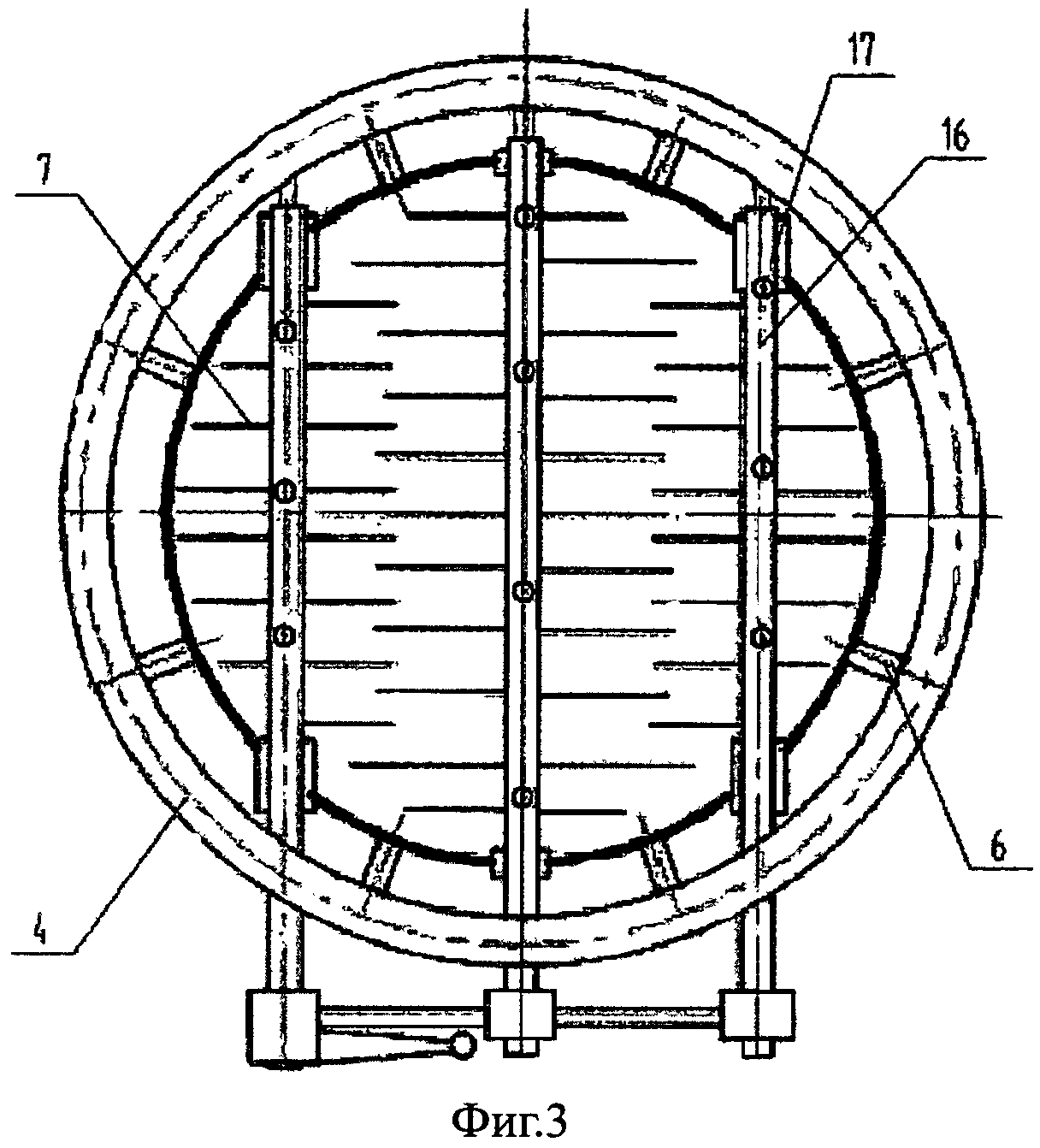

На фиг.3 показан вид сверху резервуара, показанного на фиг.2.

На чертежах показаны следующие компоненты: 1 - резервуар для пиролиза, 2 - резервуар для обугливания, 3 - труба для подачи кислорода, 4 - канал для подачи кислорода, 5 - дроссельная заслонка, 6 - ответвление канала для подачи кислорода, 7 - колосниковые решетки печи, 8 - канал выгрузки материала резервуара для пиролиза, 9 - оболочка для сбора газа, 10 - газовый канал, 11 - камера осаждения, 12 - распорки, 13 - канал для выпуска газа, 14 - коллектор масла - жидкости, 15 - контейнер сбора масла - жидкости, 16 - полый вал, 17 - ответвления канала подачи кислорода полого вала, 18 - устройство зажигания, 19 - опорная рама, 20 - подъемная опорная плита и 21 - рельс.

Подробное описание изобретения

В соответствии с настоящим изобретением предлагается комбинированный процесс обугливания соломы, в котором процессом пиролиза управляют за счет регулировки подачи кислорода во время процесса пиролиза, причем пиролиз и обугливание проводят соответственно в отдельных резервуаре 1 для пиролиза и резервуаре 2 для обугливания, при этом солома пиролизуется в указанном резервуаре 1 для пиролиза, а пиролизованную солому загружают для осуществления обугливания в указанный резервуар 2 для обугливания.

В соответствии с описанным выше способом в соответствии с настоящим изобретением предлагается устройство для обугливания соломы, которое содержит резервуар 1 для пиролиза, резервуар 2 для обугливания и регулируемую трубу 3 для подачи кислорода, причем дроссельная заслонка 5 для трубы для подачи кислорода расположена в канале 4 для подачи кислорода указанной регулируемой трубы 3 для подачи кислорода, а ответвления 6 канала для подачи кислорода, соединенные с регулируемой трубой 3 для подачи кислорода, сообщаются с резервуаром 1 для пиролиза. Резервуар 1 для пиролиза и резервуар 2 для обугливания представляют собой два отдельных блока устройства, причем одна или несколько колосниковых решеток 7 печи типа поворотных пластин предусмотрены внутри резервуара 1 для пиролиза, а резервуар 2 для обугливания расположен под каналом 8 выгрузки резервуара 1 для пиролиза и снабжен крышкой, имеющей односторонний вентилятор.

Резервуар 1 для пиролиза установлен на опорной раме 19, а резервуар 2 для обугливания расположен на подъемной опорной плите 20, которая находится под резервуаром 1 для пиролиза и помещена на рельсы 21. Колосниковые решетки 7 печи прикреплены к стенке резервуара 1 для пиролиза при помощи вала, а дроссельная заслонка 5 управляет открыванием и закрыванием канала 4 для подачи кислорода. Регулируемая труба 3 для подачи кислорода расположена ниже колосниковых решеток 7 печи резервуара 1 для пиролиза, вдоль внешней стенки резервуара 1 для пиролиза, и имеет связь с внешней стенкой резервуара 1 для пиролиза. Крышку (на резервуаре 2 для обугливания) с односторонним вентилятором поднимают для выпуска газов, когда давление становится высоким. Возможно, что один резервуар 1 для пиролиза соответствует одному или нескольким резервуарам 2 для обугливания. Резервуар 2 для обугливания не только имеет функцию обугливания, но также может быть использован для специального обугливания продукта, обеспечивающего непрерывность процесса пиролиза. Ответвления 6 канала для подачи кислорода распределены вдоль регулируемой трубы 3 для подачи кислорода и сообщаются с внутренней частью резервуара 1 для пиролиза. Горячие газы поднимаются за счет сгорания соломы в резервуаре 1 для пиролиза, и перепад давлений возникает между внешней частью и внутренней частью резервуара 1 для пиролиза. Если теперь открыть дроссельную заслонку 5, которая имеет связь с внешней частью резервуара 1 для пиролиза, воздух с наружной части резервуара 1 для пиролиза будет поступать, за счет отрицательного давления, в резервуар 1 для пиролиза через регулируемую трубу 3 для подачи кислорода, чтобы содействовать горению. В течение периода начального зажигания, после поступления соломы в резервуар 1 для пиролиза, канал 4 для подачи кислорода полностью открыт, так что быстро растет температура в резервуаре 1 для пиролиза и поэтому солома быстро высыхает и предварительно нагревается. Когда температура доходит до 200-850°C, просвет канала 4 для подачи кислорода постепенно уменьшают, чтобы уменьшить поступление кислорода в резервуар 1 для пиролиза, что позволяет исключить чрезмерную пиролизацию соломы в золу за счет чрезмерной подачи кислорода.

Устройство в соответствии с настоящим изобретением дополнительно содержит оболочку 9 для сбора газа, которая расположена над резервуаром 1 для пиролиза и закреплена на опорной раме 19, причем оболочка 9 для сбора газа имеет связь с камерой 11 осаждения через газовый канал 10, при этом одна или несколько ступеней распорок 12 предусмотрены в камере 11 осаждения. Верхний конец указанной камеры 11 осаждения имеет связь с газовым каналом 10 и снабжен каналом 13 для выпуска газа. Коллектор 14 масла - жидкости соединен с нижним концом канала 13 для выпуска газа и имеет контейнер 15 сбора масла - жидкости ниже коллектора 14 масла - жидкости. Контейнер 15 сбора масла - жидкости имеет форму конуса и содержит сквозные отверстия, распределенные по его поверхности. Распорка 12 соединена со стенкой камеры 11 осаждения на одном конце и расположена с промежутком от стенки камеры 11 осаждения на другом конце. Например, верхний конец распорки первой ступени соединен с верхней частью камеры 11 осаждения, а распорка второй ступени соединена с днищем камеры 11 осаждения и т.д., причем газовый канал образован в камере 11 осаждения.

Ответвления 6 канала для подачи кислорода расположены так, что они соответствуют одной или нескольким колосниковым решеткам 7 печи типа поворотных пластин, причем колосниковыми решетками 7 печи управляют ступенчато. Ответвления 6 канала для подачи кислорода расположены ниже плоскости или совмещены с плоскостью, в которой расположена соответствующая колосниковая решетка 7 печи, так что солома на каждой ступени колосниковых решеток 7 печи полностью получает кислород.

Для того чтобы улучшить эффективность использования кислорода в уже существующей конструкции, колосниковые решетки 7 печи типа поворотных пластин прикреплены к полому валу 16, который сообщается с трубой 3 для подачи кислорода и на котором предусмотрены ответвления 17 канала для подачи кислорода, так что полый вал на колосниковых решетках печи становится участком подачи кислорода.

Устройство 18 зажигания расположено ниже колосниковых решеток 7 печи типа поворотных пластин и имеет конструкцию в виде пластины, прикрепленной к стенке резервуара 1 для пиролиза. Во время процесса пиролиза небольшая часть зажженной соломы падает в устройство 18 зажигания, так что солома, поданная в резервуар 1 для пиролиза, поэтому будет быстро воспламеняться.

Устройство в соответствии с настоящим изобретением содержит первичные компоненты, такие как резервуар 1 для пиролиза, резервуар 2 для обугливания, оболочка 9 сбора газа, камера 11 осаждения, и второстепенные компоненты. При эксплуатации сухую и горючую солому загружают на колосниковые решетки 7 печи резервуара 1 для пиролиза и зажигают. Когда поднимается горячий газ за счет горения соломы, создается отрицательное давление, и достаточное количество кислорода автоматически поступает через трубу 3 для подачи кислорода в резервуар 1 для пиролиза, так что температура в резервуаре 1 для пиролиза быстро повышается, и за счет этого солома быстро высыхает и предварительно нагревается, при этом часть соломы пиролизуется. Во время начального периода пиролиза соломы с использованием ее собственной теплоты, в соответствии с типами соломы и их влагосодержанием, просвет дроссельной заслонки 5 в канале 4 для подачи кислорода соответствующим образом регулируют. Когда есть уверенность в том, что температура может быстро повышаться за счет высокоэффективного использования теплоты соломы, тогда следует исключить чрезмерную подачу кислорода, чтобы предотвратить чрезмерную пиролизацию соломы в золу. После того, как солома будет быстро высушена и предварительно нагрета в резервуаре 1 для пиролиза и ее часть будет пиролизована, колосниковые решетки 7 печи поворачивают, и, таким образом, вся солома, которая находилась на колосниковых решетках 7 печи, падает в нижнюю часть резервуара 1 для пиролиза. Во время этой процедуры небольшая часть зажженной соломы падает в устройство 18 зажигания, так что солома, поданная в резервуар 1 для пиролиза, поэтому будет быстро воспламеняться. Температура большей части соломы, упавшей в нижнюю часть резервуара 1 для пиролиза, продолжает подниматься до температуры пиролиза за счет наличия высокой температуры и отсутствия кислорода. Этот процесс позволяет исключить сгорание некоторых волокнистых компонентов соломы в золу при высокой температуре за счет чрезмерной подачи кислорода. Во время жесткого процесса обугливания пиролизом первичные компоненты соломы, такие как вся целлюлоза, гемицеллюлоза и часть лигнина, будут пиролизованы и обуглены. После повышения температуры в процессе пиролиза солома поступает в резервуар 2 для обугливания через канал 8 выгрузки резервуара для пиролиза, после чего сразу же закрывают крышку, имеющую односторонний вентилятор, чтобы герметично изолировать резервуар 2 для обугливания от кислорода, и обугливание продолжают за счет теплоты соломы. Время обугливания в резервуаре 2 для обугливания задают в зависимости от конечного применения угля из соломы. Газ, образованный в процессе пиролиза, поступает в камеру 11 осаждения через оболочку 9 сбора газа и газовый канал. Распорка 12, которая расположена в камере 11 осаждения продольно направлению газового потока, разделяет камеру 11 осаждения так, что скорость газа эффективно снижается и температура газа понижается, что приводит к тому, что летучие частицы падают на дно камеры осаждения 11 и коллективно обрабатываются. Смола и раствор уксуса, выделившиеся из соломы во время процесса обугливания пиролизом соломы, будут естественным образом конденсироваться и прилипать к коллектору 14 масла - жидкости, втекать в контейнер 15 масла - жидкости и центрально накапливаться для обработки, так что отходящий газ может быть безвредно выпущен в атмосферу через канал 13 для выпуска газа.