Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ

Вид РИД

Изобретение

Изобретение относится к области промышленного органического синтеза, точнее к получению фенола и ацетона кумольным способом, а также фенола, метилэтилкетона и циклогексанона.

Известный способ получения фенола и ацетона путем окисления кумола кислородом воздуха с последующим кислотно-каталитическим разложением гидропероксида кумола позволяет получить оба целевых продукта с высоким выходом (Кружалов Б.Д., Голованенко Б.Н. Совместное получение фенола и ацетона. - М.: Госхимиздат, 1964). Он широко применяется для производства этих продуктов, являясь основным в мировой практике.

Известны способы получения фенола и ацетона, осуществляемые в непрерывном режиме, в которых для снижения выхода фенольной смолы продукты окисления кумола, содержащие гидропероксид кумола (ГПК), кумол, диметилфенилкарбинол (ДМФК), расщепляют в две стадии в присутствии серной кислоты. На первой стадии при температуре 55-80°C проводят разложение большей части (97-99%) ГПК и синтез дикумилпероксида (ДКП) из ДМФК и ГПК, а на второй, при температуре 80-120°C, в полученную реакционную смесь, содержащую фенол, ацетон, диметилфенолкарбинол (ДМФК) и дикумилпероксид (ДКП), добавляют ацетон в количестве, в 1,5-1,8 раз превышающем его первоначальную концентрацию. При этом происходит расщепление ДКП, образовавшегося на первой стадии, разложение оставшегося ГПК и дегидратация оставшегося ДМФК (патенты RU №2068404, опубл. 27.10.1996, №2121477, опубл. 10.11.1998).

Указанные способы разложения ГПК в непрерывном режиме позволяют существенно снизить количество образующихся побочных продуктов по сравнению с разложением в одну стадию периодическом режиме (выход смолы 25 кг/т фенола), в то же время количество образующегося побочного продукта - гидроксиацетона остается на высоком уровне (а иногда и повышается).

Известен способ непрерывного автоматического контроля концентрации гидропероксидов алкилароматических углеводородов в жидких промышленных потоках [патент №2231045, опубл. 20.06.2004]. В известном способе используют не деструктивный спектроскопический метод и проводят измерения концентрации непосредственно в потоке путем регистрации спектра и использования предварительно полученной калибровочной модели, основанной на наборе растворов с известными концентрациями компонентов в диапазоне, перекрывающем диапазон измеряемых концентраций, при этом регистрируют спектр в ближней инфракрасной области.

Известный способ контроля использовался в процессе производства фенола и ацетона путем разложения ГПК при повышенном давлении и повышенной температуре. Контроль в производстве производился только по концентрации ГПК в технологических растворах, для чего спектрофотометр предварительно был откалиброван по растворам с различным содержанием ГПК.

Существенным недостатком способа является контроль только одного из компонентов, влияющих на проведение процесса. Повышение температуры в проточном реакторе второй стадии разложения гидропероксида, который обычно работает в адиабатическом режиме, зависит от содержания в реакционной массе компонентов как участвующих в процессе - гидропероксида кумола, дикумилпероксида, диметилфенилкарбинола, альфа-метилстирола (в случае гидропероксида кумола), так и компонентов, которые нагреваются за счет теплоты реакции. Как избыток, так и недостаток вводимых в реактор тепловыделяющих компонентов приводит к повышению выхода побочных продуктов.

Поэтому возникает необходимость в контроле за концентрацией остальных компонентов, присутствующих в реакционной смеси и влияющих на проведение процесса.

Наиболее близким к предлагаемому является способ производства фенола и ацетона путем разложения ГПК, осуществляемый также в непрерывном режиме (патент RU №2142932, опубл. 20.12.1999 - прототип). Процесс проводят в трех последовательно установленных реакторах смешения на первой стадии и в реакторе вытеснения на второй стадии. На первой стадии разложение ГПК проводят в условиях, близких к изотермическим при температуре 47-50°C, концентрации катализатора - серной кислоты, равной 0,018-0,020 мас.%, и дополнительном разбавлении реакционной массы ацетоном в количестве, равном 5-8 мас.% относительно количества подаваемого ГПК. При этом реагирует почти весь ГПК, а из части ГПК и ДМФК образуется ДКП. На второй стадии процесс поводят с частичной нейтрализацией серной кислоты аммиаком с образованием гидросульфата аммония при температуре 120-146°C и с добавлением некоторого количества воды. Концентрация серной кислоты 0,009-0,01 мас.%. Разложение ГПК и ДКП происходит в реакционной среде, содержащей фенол и ацетон, образовавшиеся из ГПК, и дополнительно вводимый ацетон. Процесс разложения ГПК проводят путем измерения разности температуры реакционной массы, которая косвенно указывает на содержание в ней ГПК, разлагающегося с выделением тепла.

Контроль температуры осуществляют установленной в каждой из секций реактора термопары и получаемый температурный профиль сравнивают с температурным профилем кинетической модели на основании величин температуры в каждой из секций реактора. По результатам полученных отклонений проводится корректировка технологического режима.

Недостатками способа являются значительное количество гидроксиацетона в получаемом феноле, что существенно снижает его качество и необходимость частичной нейтрализации серной кислоты аммиаком, что усложняет технологию и управление процессом. Кроме того, разность температур является мерой количества разложившегося в ходе измерения ГПК, которое может не совпадать с его полным содержанием при неполном разложении ГПК при измерении, что может привести к выходу процесса из области оптимальной работы и снижению уровня безопасности.

С целью улучшения точности контроля процесса, проведения его в оптимальных условиях и повышения уровня безопасности, предложен способ кислотного разложения технического гидропероксида кумола в последовательно установленных реакторах при повышенном давлении и повышенной температуре с подачей в реакторы дополнительного количества ацетона в расчете на подаваемый гидропероксид, управление процессом разложения гидропероксида, при этом управление процессом разложения гидропероксида осуществляют по одновременному определению величины концентрации продуктов: гидропероксида кумола, дикумилпероксида, диметилфенилкарбинола, альфа-метилстирола, кумола, фенола, ацетона, ацетофенона, воды, в режиме реального времени, определяемой при помощи спектроскопии.

Управление процессом разложения технического гидропероксида кумола осуществляют по величине концентрации продуктов до разложения и после разложения.

В случае применения многореакторной схемы предпочтительно измерение концентрации компонентов между реакторами.

Величину концентрации технического гидропероксида кумола определяют при помощи спектроскопии в ближнем ИК-диапазоне - от 900 нм до 2500 нм, либо в части этого диапазона.

Величину концентрации технического гидропероксида кумола определяют непосредственно в потоке, поступающем в реактор, или в реакторе при помощи встроенного датчика.

Величину концентрации технического гидропероксида кумола определяют в отдельном потоке, отбираемом из основного потока процесса, пропускаемого через проточную ячейку для съемки спектра, и возвращаемого обратно в процесс.

Заявленный способ позволяет производить управление процессом на основании данных о концентрации критических для процесса компонентов, а не на производных величинах.

Производственные потоки процесса синтеза фенола и ацетона являются прозрачными жидкостями, для которых выполняется закон Бугера-Ламберта-Бера относительно концентраций составляющих их компонентов, что позволяет использовать оптическую спектроскопию для анализа в потоке. Для определения концентрации веществ в потоке используют спектроскопию в ближнем ИК-диапазоне (PAT - Bikeev) для достижения высокой точности определения и малого времени анализа.

Измерение концентрации основных компонентов, присутствующих в производственных потоках производства фенола, было осуществлено путем построения калибровочных моделей на основании спектров более 100 смесей, в которых концентрации компонентов находятся в диапазонах изменения этих компонентов в реальных производственных условиях в соответствующих потоках и варьируются независимо друг от друга, перекрывая диапазоны этих изменений. Дополнительно были сняты спектры этих образцов при температурах выше, ниже и равных температурам соответствующих потоков в производственном процессе.

Калибровочные модели, построенные на основании полученных спектров методом ПЛС (Хемометрика) позволили определять концентрации ГПК, фенола, ацетона, кумола, ДМФК, ацетофенона, АМС, ДКП, воды.

Данные о концентрации составляющих компонентов передавали в систему управления процессом соответствующей стадии производства и непосредственно использовали в процессе управления.

Промышленная применимость изобретения иллюстрируется следующими примерами.

Пример 1.

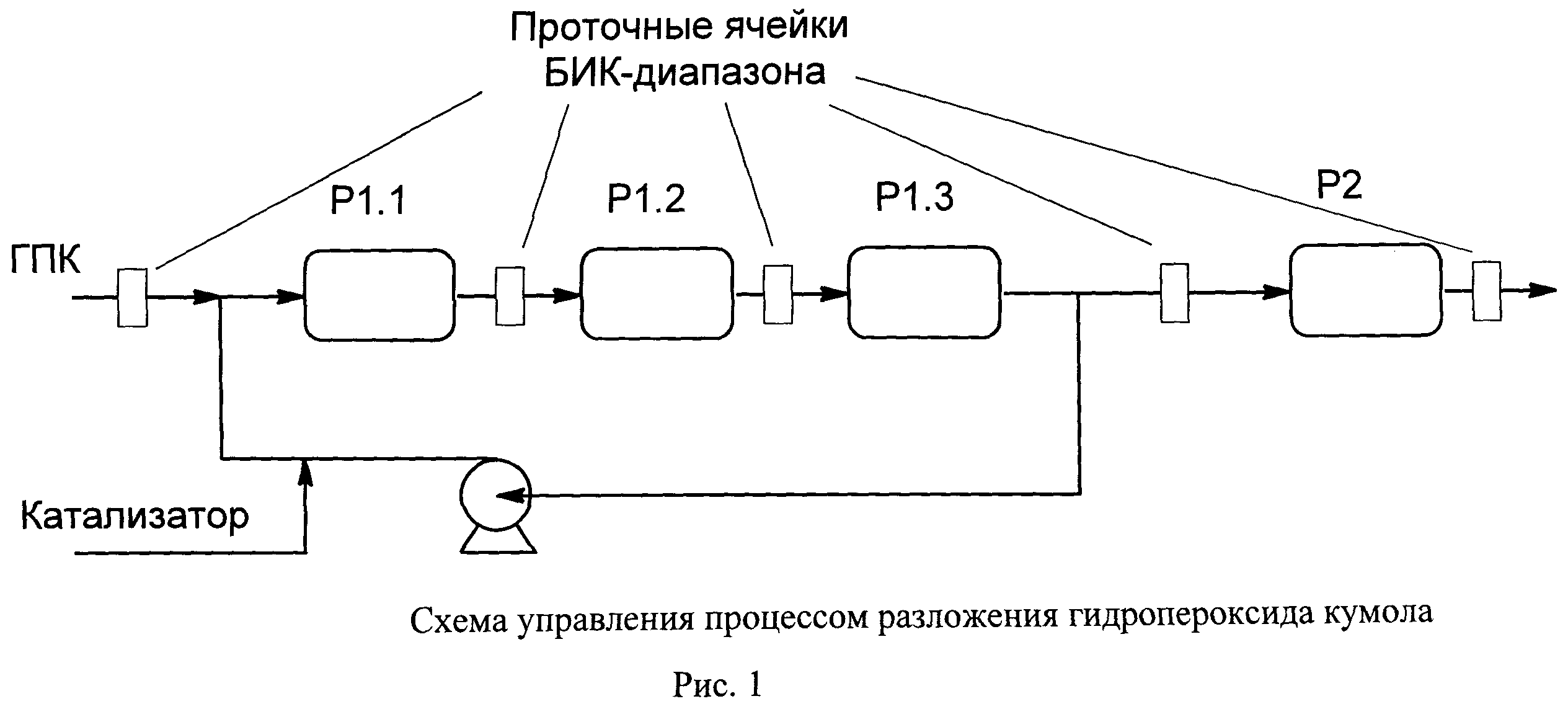

Эксперименты по управлению процессом разложения ГПК проводили на специально сконструированной пилотной установке, моделирующей современный процесс производства фенола и ацетона. Пилотная установка моделирует двухстадийный процесс разложения ГПК на фенол и ацетон, на которой первую стадию осуществляют в трех последовательно соединенных реакторах с циркуляционной петлей, по которой продукты, выходящие из последнего из реакторов подают на вход первого вместе с сырьем разложения ГПК. Балансовое количество продукта первой стадии разложения ГПК пропускают через реактор второй стадии, который представляет собой адиабатический реактор вытеснения, в котором происходит полное разложение ГПК на фенол и ацетон, а также практически полное разложение ДКП, который образовался на первой стадии в реакции ГПК и ДМФК. Схема управления процессом разложения ГПК представлена на рисунке 1.

Анализ реакционной массы разложения ГПК в потоке осуществляют при помощи установленных на пилотной установке проточных ячеек, в которых можно снимать спектры потока в реальном времени во время работы пилотной установки. Проточные ячейки имеют длину оптического пути 10 мм и присоединены при помощи волоконно-оптического кабеля к спектрофотометру Guided Wave Model 412 XNIR, который используют для съемки спектров. На съемку одного спектра уходит не более 6 с и не более 30 с на съемку спектров со всех точек контроля. Данные о концентрации компонентов потока становятся доступными не позднее, чем через 1 с после съемки спектра и непосредственно используются для управления процессом.

Расчет концентраций компонентов производят, используя калибровочные модели, построенные путем обработки спектров калибровочных образцов с известными концентрациями анализируемых компонентов использованием программного пакета The Unscrambler software (Camo Inc.) в соответствии с известными рекомендациями по построению калибровочных моделей (Katherine Bakeev, PAT). В калибровочную модель включены следующие компоненты: ГПК, ДКП, ДМФК, AM, кумол, фенол, ацетон, ацетофенон, вода. Калибровочный набор, использованный для пилотной установки разложения ГПК состоял из 138 образцов, в которых концентрации каждого из компонентов изменялись в пределах, превышающих их возможное изменение в реальном процессе. Ошибки калибровки для отдельных компонентов представлены в таблице. Для получения температурно-скомпенсированной модели спектры были записаны в диапазоне температур 20-60°C, поскольку спектры в ближнем ИК-диапазоне очень чувствительны к температуре для системы компонентов присутствующей в реакционной массе разложения ГПК. Температуру проточных ячеек, используемых для анализа в потоке поддерживали постоянной при помощи термостата для увеличения точности анализа, поскольку изменения температуры вносят дополнительную ошибку измерения концентрации даже при использовании температурно-скомпенсированной калибровочной модели.

Обычная процедура запуска установки разложения ГПК включает заполнение системы смесью фенол - ацетон в соотношении близком к целевому в соответствии с применяемой технологией с повышенной концентрацией катализатора (150-200% от рабочего значения) перед началом подачи ГПК, чтобы избежать избыточной концентрации ГПК в системе реакторов, что может быть опасно ввиду большого тепловыделения в процессе разложения ГПК и неспособности охлаждающей системы быстро отвести выделяющуюся энергию.

Нагрев реакторов до рабочей температуры.

Запуск подачи ГПК и катализатора с номинальной скорость работы.

Указанная процедура обеспечивает выход системы на режим в течение примерно 4 ч с момента запуска подачи сырья. В соответствии с полученными спектральными данными за такое время изменения концентраций всех компонентов становятся меньше ошибки концентрации между последовательными измерениями.

Пример 2.

Процесс разложения ГПК проводили на том же оборудовании и в тех же условиях, что и в примере 1, за исключением того, что запуск установки проводили в ускоренном режиме.

Ускоренная процедура вывода установки разложения ГПК на стационарный режим:

Заполнение системы смесью фенол - ацетон в соотношении, близком к целевому, в соответствии с применяемой технологией с повышенной концентрацией катализатора (100-120% от рабочего значения) перед началом подачи ГПК, чтобы избежать избыточной концентрации ГПК в системе реакторов.

Нагрев реакторов до рабочей температуры.

Запуск подачи ГПК и катализатора в режиме работы с номинальной нагрузкой и оперативной подстройкой скорости подачи катализатора, обеспечивающей заданную концентрацию ГПК (или конверсию, что легко вычислить из значения исходной и текущей концентраций), соответствующих оптимальным условиям проведения процесса (обычно в диапазоне 0,5-1,5 мас.% ГПК на выходе из последнего реактора первой стадии разложения) и полную конверсию ГПК и ДКП после второй стадии разложения. При этом концентрация ГПК является контролируемым параметром в системе управления.

Указанная процедура позволяет достичь стационарного состояния работы установки за время менее 1 ч после запуска или изменения скорости подачи ГПК.

Пример 3.

Процесс разложения ГПК проводили так же, как в примере 2, но скорость подачи катализатора не регулировали автоматически - имитация отказа системы управления подачей катализатора.

При фиксированной скорости подачи катализатора на 20% меньше номинальной наблюдается дрейф концентрации ГПК в системе реакторов 1 стадии, что обнаруживается в течение примерно 15 мин. При остановке подачи катализатора дрейф концентрации ГПК в системе реакторов 1 стадии, что обнаруживается в течение примерно 5 мин. В обоих случаях скорость разложения ГПК изменяется незначительно и изменение трудно обнаружить по тепловому эффекту. При снижении концентрации катализатора в реакционной массе происходит постепенное увеличение концентрации ГПК во всех реакторах при незначительном снижении скорости разложения до достижения концентрации ГПК на выходе последнего реактора примерно 4 мас.% и примерно 8 мас.% на входе в первый из реакторов после смешения с сырьем. После этого, если концентрация катализатора продолжает снижаться, происходит резкое снижение скорости разложения ГПК и за счет снижения концентрации катализатора, и за счет снижения его кислотности из-за изменения свойств среды. Повторный запуск процесса разложения ГПК при превышении его концентрации 4 мас.% на выходе из реактора первой стадии после восстановления подачи катализатора представляет значительные трудности и требует 2-4 ч, поскольку при повышении концентрации катализатора происходит одновременно увеличение его кислотности по мере разложения ГПК, приводящее к большему ускорению реакции, нагреву, ускоряющему реакцию разложения ГПК еще больше и резкому скачку температуры, который может достигать 50-70°C и с которым система охлаждения не справляется даже на пилотной установке.

Пример 4.

Процесс разложения ГПК проводили так же, как в примере 2, но в качестве сырья подавали сырье с повышенным содержанием ДМФК (5,5 мас.% вместо 4,2 мас.%, имитация нарушения работы системы окисления кумола в ГПК). В реакторе первой стадии разложения ГПК образуется избыточное количество дикумилпероксида (6,5% вместо 5,1%), альфа-метилстирола и воды, что снижает общую скорость образования фенола и ацетона. В реактор второй стадии разложения ГПК поступает реакционная масса, которая выделяет большее количество тепла и повышает температуру на выходе из реактора второй стадии примерно на 10°C. В результате происходит увеличение выхода ацетофенона, димеров альфа-метилстирола и кумилфенолов.

Пример 5.

Процесс разложения ГПК проводили так же, как в примере 2, но управление процессом проводили в соответствии с результатами измерения концентраций гидропероксида кумола, дикумилпероксида, ДМФК, воды, альфа-метилстирола, фенола, ацетона, кумола и ацетофенона в сырье (технический ГПК), в реакторе первой стадии разложения ГПК, после реактора первой стадии разложения ГПК и после реактора второй стадии разложения ГПК. Управление процессом осуществляли изменением подачи катализатора на первую стадию разложения ГПК и изменением подачи воды и ацетона в реакционную массу перед ее подачей на вторую стадию разложения ГПК. Минимальный выход побочных продуктов (кумилфенолы, димеры альфа-метилстирола, гидроксиацетон) достигался при концентрации дикумилпероксида и ДМФК после реактора второй стадии на уровне 0,1 мас.%, концентрации в реакционной массе после первой стадии разложения: ГПК около 1 мас.%, дикупилпероксида около 5 мас.%, альфа-метилстирола около 0,3 мас.%.