СОРБЦИОННЫЕ АППАРАТЫ ДЛЯ ПРОИЗВОДСТВА ЧИСТЫХ ГАЗОВ

Вид РИД

Изобретение

Область изобретения

Изобретение относится к технологии получения сверхчистых газов, в частности проточных газов, с помощью сорбции газовых примесей новыми сорбирующими материалами, используя новый способ газоочистки.

Уровень техники

Традиционные геттерные технологии дороги [R. Kullberg et al, US Pat. Appl. 20090215610, Aug. 27, 2009], а в будущем могут стать еще дороже. Под традицией здесь подразумевается использование в качестве сорбирующего материала сплавов Fe, Ti, V, Zr и других переходных металлов в виде высокопористых тел.

Помимо высокой цены указанные геттеры имеют также тот недостаток, что их сорбционная емкость ничтожно мала в окрестности комнатной температуры, которая предпочтительна для процесса очистки, а иногда и единственно допустима из-за эксплуатационных ограничений.

Эти две проблемы, высокая цена геттерного продукта и его неудовлетворительные сорбционные характеристики, легко преодолеваются с помощью новых решений, основанных на сорбции газов реакционными металлами, которые активируются механически при температуре окружающей среды непосредственно в зоне реакции. Механохимическая активация реакционных сплавов путем их измельчения внутри закрытого сосуда описана в [K. Chuntonov, WO 2011145090, 24.11.2011], где рассмотрены конструкция и принцип работы сорбционного насоса, предназначенного для поддержания вакуума в откачиваемых камерах.

Однако возможности метода механохимической активации твердых тел выходят за рамки только вакуумных приложений. Ниже показано, как метод помола слитков в реакционной зоне может быть приспособлен к способам очистки проточных газов.

Изготовление свежих реакционных порошков в сорбционной колонне, где эти порошки сразу же вступают в реакцию с нежелательной примесью проточного газа, является новой модификацией известных методов механохимии [K. Meyer. Physikalisch - chemische Kristallographie, VEB Deutscher Verlag fuer Grundstoffindustrie, Leipzig, 1968; G.S. Khodakov. Physics of Grinding, Izd. Nauka, Moscow, 1972; M. Senna. Mechanochemistry, in: Powder Technology Handbook, Third Edition. Eds.H. Masuda, K. Higashitani, H. Yoshida, CRS Press, Boca Raton, 2006, Ch.2.14, pp.239-246]. Разработанные нами для реакций твердое тело/газ аппараты в отличие от существующей техники газоочистки дешевы в производстве и в эксплуатации, а также имеют предельно высокие сорбционные показатели. Последнее означает, что в этих аппаратах, благодаря новой организации процесса, очищающий материал полностью реагирует с газами, достигая по сорбционной емкости теоретического предела при комнатной температуре.

Сорбционные аппараты с механической активацией очищающего материала устроены и функционируют следующим образом. Слиток реакционого сплава вводится вместе с ростовым тиглем внутрь реакционной камеры, представляющей собой газонепроницаемую сорбционную проточную колонну, и устанавливается там в позиции, обеспечивающей контакт между поверхностью слитка и режущими кромками механического измельчающего инструмента.

Процесс измельчения слитка до порошкового состояния происходит в результате приложения к нему со стороны инструмента двух сил, прижимающей силы P, которая направлена по нормали к поверхности слитка, и касательной силы F, действующей параллельно поверхности слитка. Эта касательная сила создает движение слитка относительно инструмента, либо движение инструмента относительно слитка. Образующийся при обработке слитка порошок осыпается вниз и собирается в донной части колонны в виде слоя сверхактивных частиц, средний размер которых находится в пределах от микрона до нескольких сотен микрон. Реакционные частицы такого размера успевают прореагировать с молекулами сорбируемого газа при комнатной или более низкой температуре до конца с постоянной, либо близкой к этому скоростью.

Состав слитка подбирается в соответствии с сорбционной задачей. При очистке благородных газов лучшим очищающим материалом являются сплавы с высокой концентрацией бария. Они способны связывать при обычных температурах все активные и малоактивные газы. В то же время для получения особочистых активных газов требуются сплавы, которые инертны к очищаемому газу. Такой сорбционной селективностью обладают, каждый к своей группе газов, многие щелочные, щелочно-земельные и редкоземельные металлы, например, Na, Li, Mg, Ca, Eu, La, Pr, и другие. Все эти элементы, от бария до редкоземельных металлов, составляют основу тех сплавов, которые в настоящем документе названы реакционными. Их отличительной чертой является особый сорбционный механизм, заключающийся в непрерывном росте слоя химических соединений на поверхности сплава по линейному или параболическому закону.

Представленный здесь метод очистки газов с использованием механической активации реакционного материала является значительным шагом вперед по сравнению с существующим уровнем техники в этой области. Укажем на следующие его достоинства:

1. Сверхреакционость механически активированных тел. Порошки, получаемые механическим разрушением твердого материала, пересыщены многообразными дефектами. Холодная деформация и измельчение твердых тел не просто увеличивает общую площадь поверхности, но и закачивает в обрабатываемый материал избыточную энергию. В таком возбужденном состоянии свежая порошковая масса сверхреакционна, для нее характерно резкое снижение активационных барьеров как для химических реакций с газами так и для диффузионных процессов. Температурные пороги снижаются, а сами процессы ускоряются.

В данном изобретении эти активационные эффекты также усиливаются благодаря тому обстоятельству, что в качестве очищающего материала здесь используются слитки реакционных сплавов с высокой концентрацией щелочных, щелочно-земельных или некоторых редкоземельных металлов.

2. Простота и предельно высокая эффективность метода. Эффективность, иначе относительная сорбционная емкость очищающего материала, достигает в новом методе максимального значения. Получаемые механическим измельчением свежие порошки реакционных сплавов с размером частиц от микрона до сотен микрон успевают полностью прореагировать с примесью при комнатной температуре за время прохождения газа через сорбционную колонну. Точно также и конструкция аппарата с его системой управления способствует повышению экономичности данной технологии, позволяя при каждой скорости газа получить оптимальный режим очистки подбирая нужную скорость измельчения и аэродинамику газовых потоков в колонне.

Особо отметим режим кипящего слоя, в котором удается объединить два самых интенсивных способа ведения химических процессов в системах газ/твердое тело и который впервые приспособлен здесь к решению задач по производству чистых и особочистых газов. Этими двумя способами являются механохимические реакции в среде газ/твердые частицы и турбулентное перемешивание такой среды газом, поступающим в сорбционную колонну снизу вверх. Ускоренная сорбционная кинетика позволяет в этом случае использовать более грубые исходные порошки со средним размером частиц в несколько сотен микрон.

Конструкция аппарата проста, а его обслуживание является дешевым. Расходуемая часть аппарата состоит из тигля со слитком, имеющим плотную монолитную структуру и температуру плавления не выше 600°C. Слитки выращивают с высокой скоростью в обычных трубчатых печах классическим ампульным методом в градиенте температур. Это резко контрастирует с дорогостоящим текущим продуктом в виде спеченных порошковых материалов или содержащих наночастицы многофазных композитов, изготовление которых является сложным и времязатратным процессом.

Процесс измельчения с помощью стандартного механического инструмента также прост, а слитки с осевой текстурой предрасположены к хрупкому разрушению на однородные по размеру частицы ввиду механической непрочности составляющих такого сплава.

3. Управляемый характер сорбционного процесса. Аппараты с механической активацией очищающего материала дают уникальную возможность управлять сорбционным процессом путем изменения скорости измельчения слитка. В отличие от текущих технологий в описываемом методе скорость сорбции примеси есть регулируемая величина, которая может быть подогнана под любую скорость газового потока и стабилизирована на данном уровне через обратную связь между механическим измельчающим инструментом и параметрами состояния конечного газового продукта. Эта новая производственная функция очень полезна, т.к. облегчает задачу стандартизации многих процессов, где чистые газы служат исходным компонентом.

4. Многовариантность режимов очистки. Новый метод чрезвычайно вариабелен. Он сохраняет способность к управлению процессом при всех тех скоростях, которые применяются практически в газоочистке. В силу чисто физических причин область эта распадается на ряд субобластей, в каждой из которых процесс очистки протекает по-своему, то есть характеризуется своим режимом.

Когда механизм измельчения отключен, скорость сорбции пренебрежимо мала, т.к. реакция материала с газами может идти в этом случае только на поверхности слитка через затрудняющий слой продуктов. Это режим ожидания, когда материал находится в состоянии квазипассивации.

Далее следует режим минимальных скоростей очистки, когда активация очищающего материала сводится к обновлению поверхности слитка путем удаления прореагировавшего поверхностного слоя.

При более интенсивной работе измельчающего инструмента производимый порошок состоит из свежих металлических частиц. Это область средних скоростей очистки, для которых характерна резко выраженная стратификация порошковой массы в реакционной зоне аппарата: сверху содержится тонкий слой активированных частиц сплава, тогда как нижняя часть порошковой массы состоит из отработанного материала. Здесь возможны два разных режима очистки: один появляется при пропускании газа через колонну сверху вниз, другой при пропускании газа в противоположном направлении.

Наконец, самые высокие скорости очистки достигаются в режиме кипящего слоя, наступающем после того, как гидродинамическое давление подводимого снизу газа становится равным весу порошковых частиц. В этом режиме интенсивное перемешивание реагирующей смеси газ/частицы и эффекты механохимической природы суммируются обеспечивая ему превосходство над другими по производительности и экономичности.

5. Безопасность и удобство в обслуживании. Сорбционные колонны нового типа легко настраиваются на любой рабочий режим, отличаются малыми габаритными размерами в сравнении с другой газоочистительной аппаратурой той же производительности, позволяют перезагружать очищающий материал в обычных условиях. Процесс измельчения является рутинной операцией, которая не требует нагрева или охлаждения, а реакционные слитки механически непрочны.

Достоинством новых сорбционных аппаратов является их безопасность для обслуживающего персонала, а также высокая выживаемость самого реакционного материала при попадании воздуха внутрь системы в случае аварий или при проведении профилактических работ. Непродолжительный контакт с воздухом не причиняет серьезного ущерба слитку, т.к. его поверхность быстро покрывается тонким слоем продуктов, что переводит сорбционный процесс в медленнотекущую диффузионную стадию. А что касается порошковой фракции, то она практически неуязвима, т.к. состоит в основном из столбика отработанного порошка и тонкого слоя свежего порошка сверху. Этим тонким слоем и измеряются все материальные потери системы в случае возникновения аварийной ситуации.

Наконец, укажем, что метод механической активации очищающего материала применим не только в случае газов, находящихся в газообразном состоянии, но и газов в жидком состоянии. Механическое измельчение слитка можно осуществлять в среде жидкого газа под высоким давлением при комнатной температуре, либо в среде жидкого газа при нормальном давлении, но при низких температурах вплоть до криогенной области.

Список чертежей

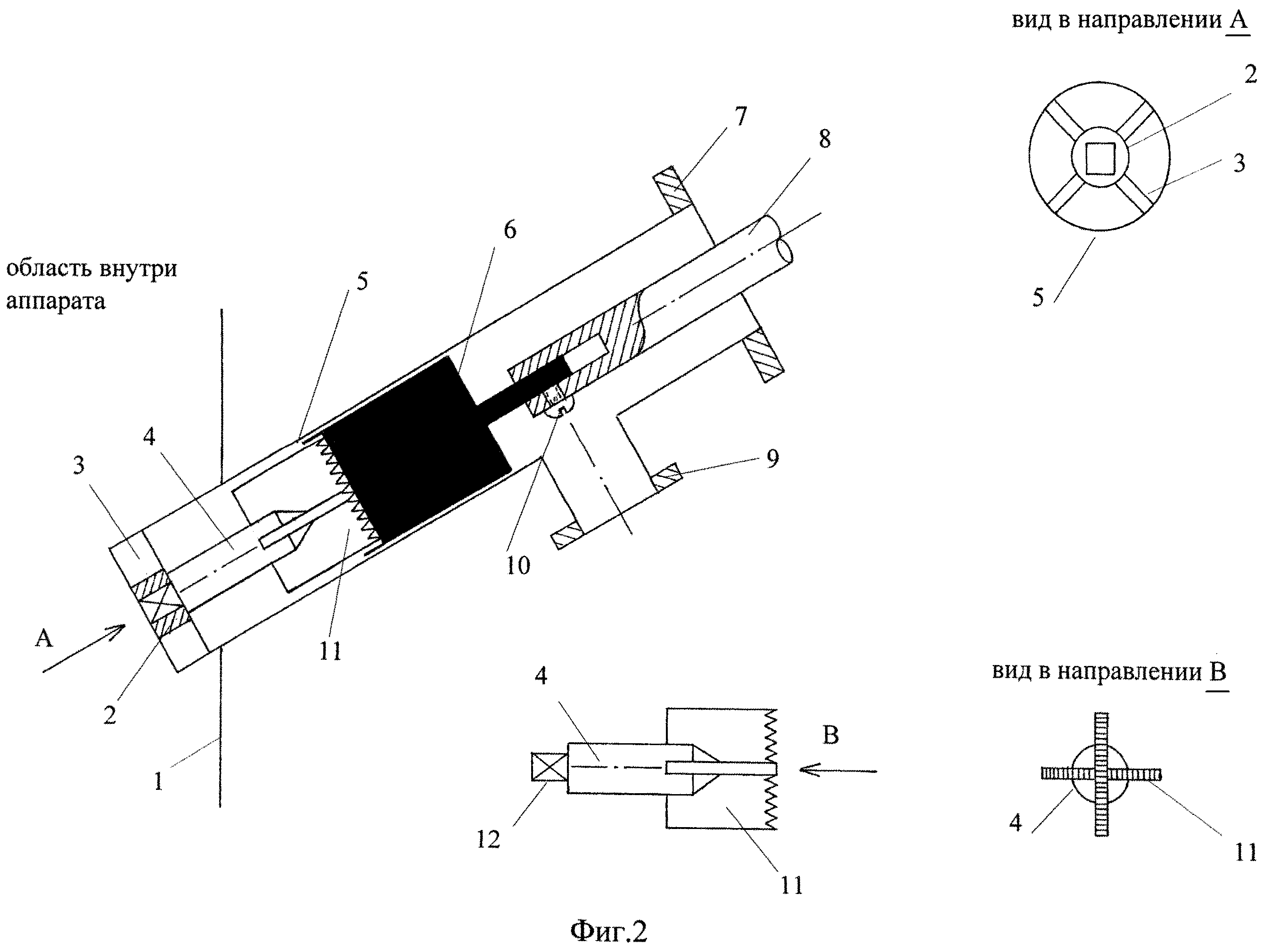

Фиг.1. Схема сорбционного аппарата:

1 - газонепроницаемый корпус сорбционной колонны, 2 и 2′ - дезинтеграторы, 3 и 3′ - внешние приводы, 4 - фильтр, 5 - вход, 6 - линия обратной связи, 7 - блок управления, 8 - газоанализатор, 9 - выход, 10 - фильтр, 11 - отработанный порошок, 12 - слой свежего порошка, 13 - падающие частицы.

Когда сила F=0, наступает состояние ожидания. Если при этом скорость потока не равна нулю, тонкий слой частиц 12 быстро превращается в конечный продукт состава MeY и реакция продолжается с малой скоростью только на поверхности слитка через затрудняющий слой. Если скорость газа равна нулю, очищающий материал полностью законсервирован.

Активированное состояние материала более вариабельно. При минимальной скорости потока сорбционный процесс может поддерживаться за счет обновления поверхности слитка, когда механический инструмент удаляет с поверхности только прореагировавшие с газами слои. С повышением скорости газа интенсивность работы дезинтегратора может быть увеличена за счет вовлечения в сорбционный процесс свежих порошковых частиц. При какой-то скорости измельчения порошковые частицы будут успевать реагировать с газами до приземления на столбик 11, однако при большей скорости измельчения появится и начнет расти слой свежего порошка 12. В промежуточных режимах процесса толщина слоя 12 может быть постоянна, что отвечает стационарной стадии процесса газоочистки.

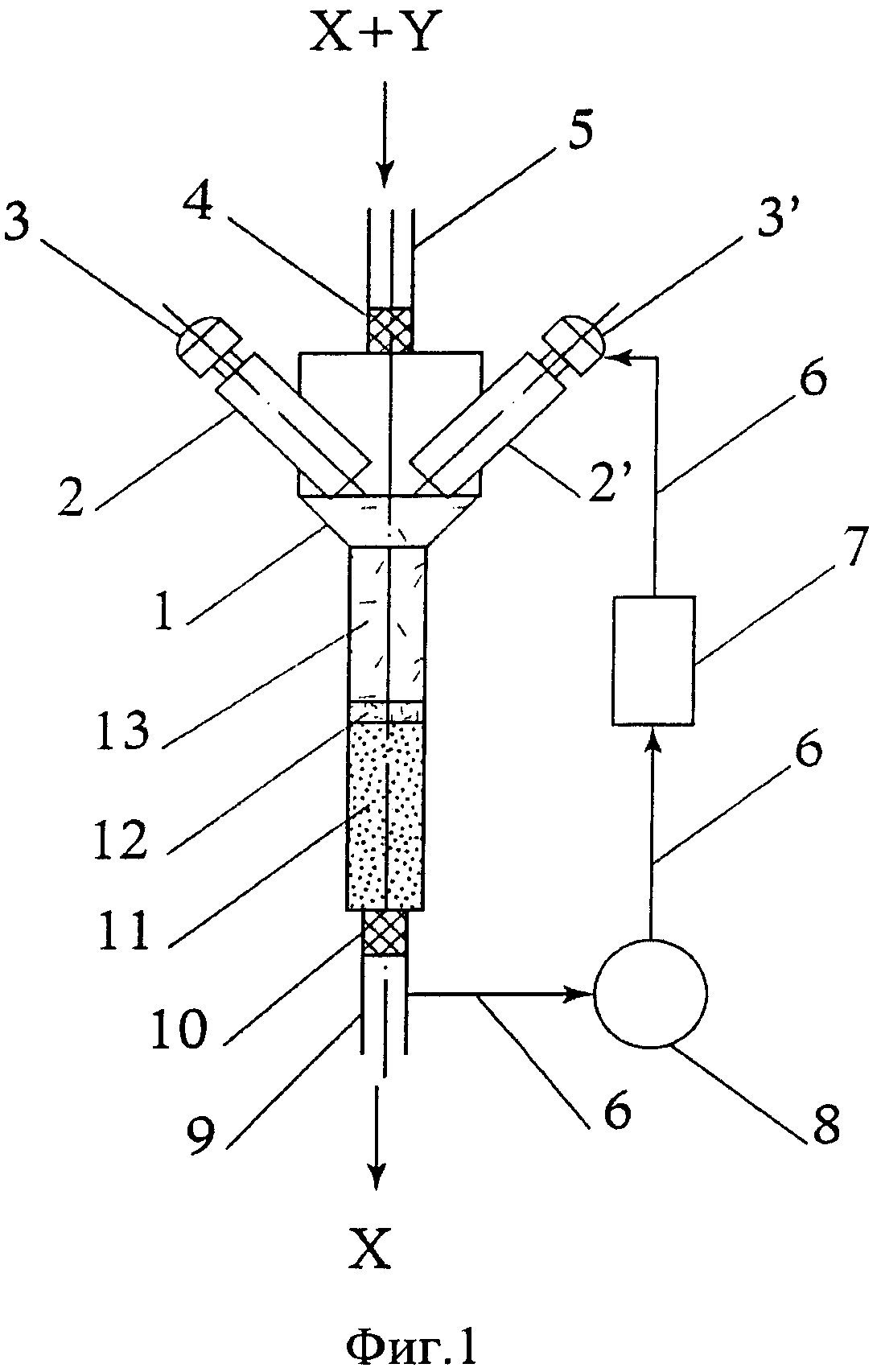

Фиг.2. Дезинтегратор наклонного типа (см. также Фиг.4, 2′):

1 - металлическая стенка сорбционной колонны, 2 - опорное кольцо с квадратным отверстием, 3 - перемычка между кольцом 2 и стенкой корпуса 5, 4 - хвостовик инструмента, 5 - металлическая стенка корпуса, 6 - тигель со слитком, 7 - фланец для присоединения к фланцу гермоввода, 8 - вал гермоввода (ввод вращения), 9 - фланец монтажного отверстия, 10 - винт, 11 - режущие или скоблящие пластины инструмента, 12 - конец хвостовика.

Стенка 5 плотно приварена к стенке 1, а кольцо 2 соединено перемычками 3 со стенкой 5. Тигель 6 имеет с внешней стороны дна выступ, служащий для крепления тигля на валу 8. Вал 8 имеет для этой цели канал, куда входит тигельный выступ.

Дезинтегратор готовят к работе следующим образом. Механический инструмент вводят в корпус 5 хвостовиком вниз так, чтобы его квадратный конец зашел в отверстие кольца 2. Затем в корпус 5 опускают тигель 6, приводя поверхность слитка в контакт с лезвиями 11. Вал 8 вставляют в корпус 5 и соединяют фланец 7 с фланцем гермоввода (не показан), следя за тем, чтобы отросток тигля вошел в канал вала 8. Наконец, используя винт 10, фиксируют тигель 6 на валу 8 и герметично закрывают фланец 9 заглушкой.

Следует оговориться, что изображение зубцов на механическом измельчающем инструменте есть изобразительный прием для обозначения места, где расположены режущие кромки инструмента, но не отражает реальной геометрии инструмента.

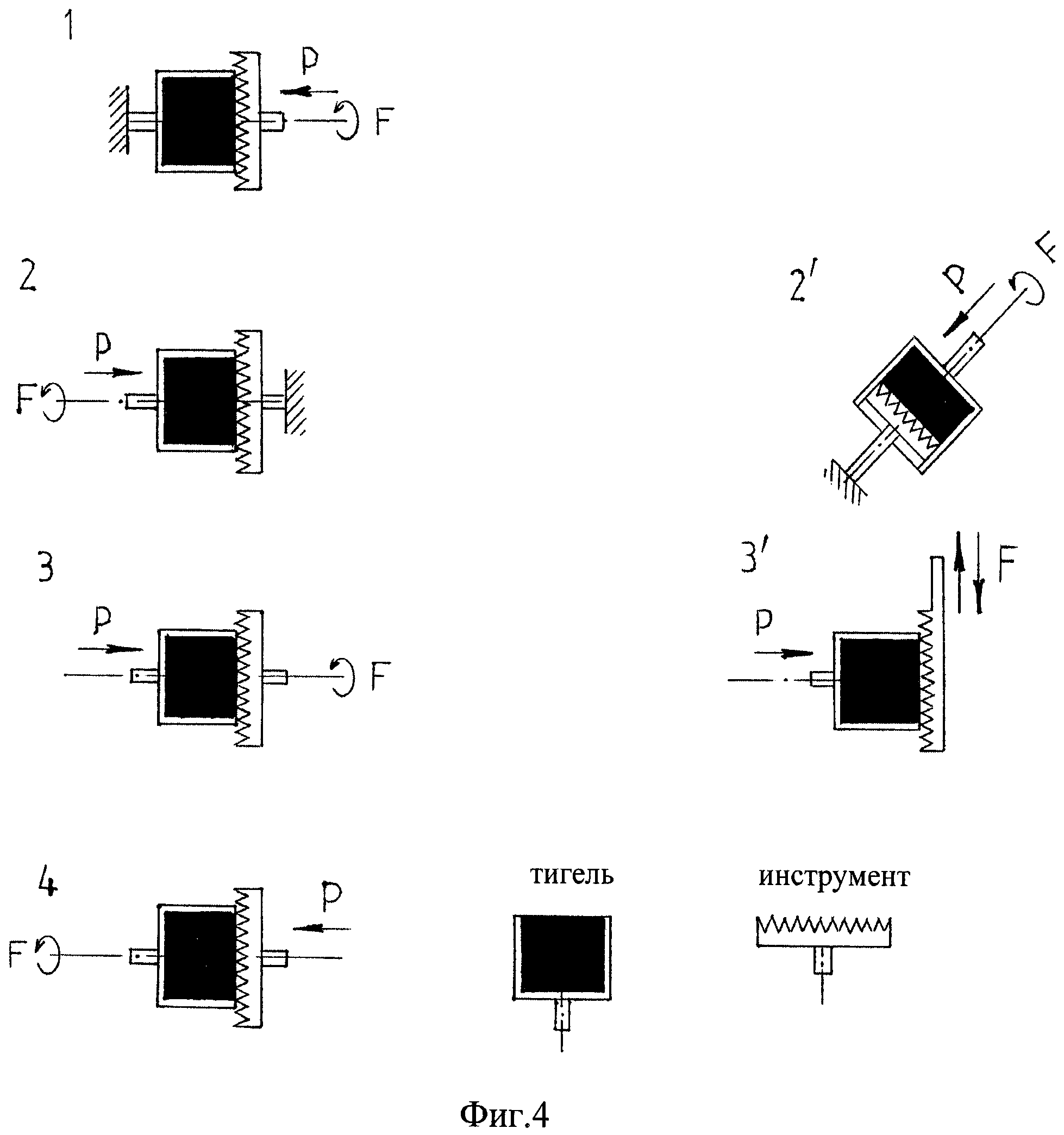

Фиг.3. Основные режимы очистки проточного газа в аппаратах механохимического типа:

(a) Режим ожидания: измельчающий инструмент не работает, материал не активирован. Если очищающим материалом является реакционный сплав, то его поведение описывается термином квазипассивация [K. Chuntonov. Lithium or barium based film getters. US Patent Application 20110217491, Sep.8, 2011], означающим, что сорбционный процесс идет с очень малой скоростью за счет диффузии реагентов через слой растущих на поверхности слитка продуктов MeY. Сорбция со столь малой скоростью могла бы удовлетворить потребности в поддержании status quo для герметично закрытых вакуумных или газонаполненных камер, но не подходит к случаю очистки проточного газа. Активированное состояние очищающего материала с разными степенями активации показаны на Фиг.3 в позициях от (b) до (e).

(b) Режим «чистого слитка»: механический инструмент непрерывно удаляет с поверхности слитка тонкие слои MeY, обновляя тем самым сорбирующую поверхность. Это режим очистки с малыми скоростями потока.

(c) Режим динамической стратификации: интенсивность измельчения увеличена настолько, что в верхней части порошкового столбика образуется слой свежих частиц Me, под которыми располагаются частицы прореагировавшего материала MeY. Резкой границы между слоями Me и MeY нет, она размыта и постепенно перемещается вверх вместе с ростом общей порошковой массы. В целом данный режим относится к средним скоростям газового потока.

(d) Инвертированный режим: газ подается не сверху вниз, а снизу вверх. Из-за явно выраженной химической неоднородности порошкового столба по высоте конечный продукт может оказаться другим по сравнению со случаем (c) в силу изменившейся очередности прохождения газа через разные порошковые слои.

(e) Режим кипящего слоя: при сильном давлении входящего снизу газа вся порошковая масса приходит в движение. Расстояние между частицами увеличивается, они сталкиваются друг с другом и перемешиваются, усредняя химический состав порошкового столба. В этом режиме процесс очистки протекает наиболее быстро.

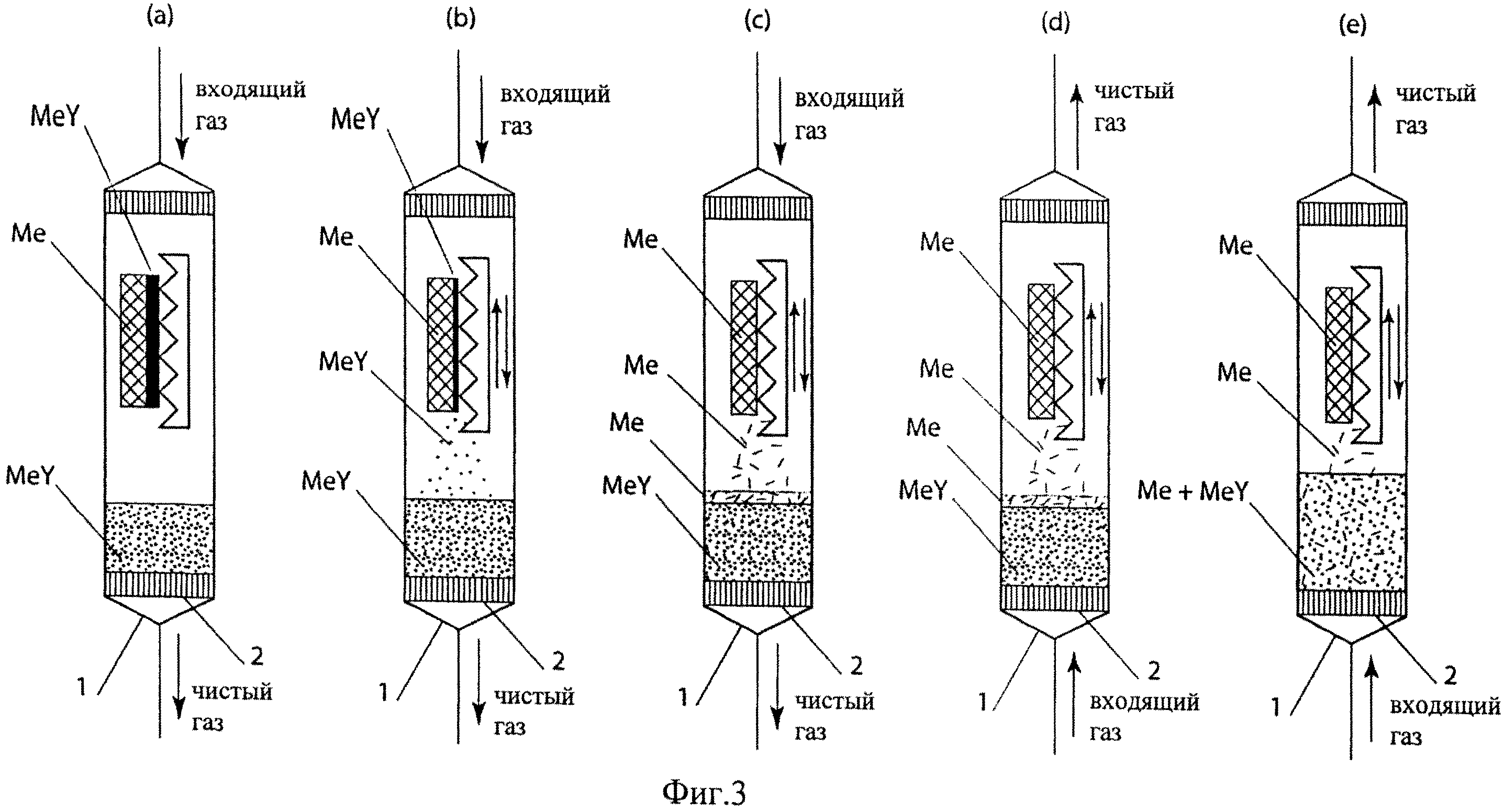

Фиг.4. Возможные комбинации механических сил для случая с горизонтальным положением тигля:

1 - тигель (со слитком) неподвижен, силы P и F приложены к инструменту; 2 - силы P и F приложены к тиглю, инструмент неподвижен; 3 - сила P приложена к тиглю, сила F - к инструменту; 4 - сила F приложена к тиглю, сила P - к инструменту; 2′ - инструмент неподвижен и находится внутри цилиндрического тигля, силы P и F приложены к тиглю (см. также Фиг.1); 3′ - сила P приложена к тиглю, сила F - к инструменту, который совершает возвратно-поступательное движение. Эти же схемы применимы к случаю, когда ось тигля вертикальна.

Новые сорбционные аппараты работают по принципу управляемого измельчения очищающего материала механическими средствами непосредственно в сорбционной колонне и в присутствии очищаемой от примеси газовой среды. Процессы такого рода относятся к процессам in situ и in statu nascendi взятым вместе.

Механическое измельчение слитка в холодном состоянии не просто увеличивает общую площадь поверхности материала, но и повышает реакционную способность вновь создаваемой поверхности за счет появления множества различных дефектов. Эти дефекты сосредоточены как на самой поверхности порошковых частиц, так и в приповерхностном слое определенной толщины. Накапливаемая материалом при деформации избыточная энергия в виде механических напряжений, разорванных связей, структурных и электронных дефектов снижает температурный порог реакций и ускоряет диффузионные процессы. Появление большого числа новых активных центров ("hot spots") способствует более быстрому ходу реакций, а также делает возможным проведение эндотермических реакций в отсутствие нагрева. Практически это означает, что свежеприготовленные порошки специально подобранных сплавов могут связывать и малоактивные газы вроде азота, метана и других даже при комнатной температуре.

Другим достижением нового метода является управляемый характер самого процесса очистки. Дозированное измельчение слитка, когда скорость производства свежего порошка и его подача в реакционную зону подогнаны под реальную потребность в данный момент, преображает всю технологию: процесс стабилизируется в заданных границах, а безопасность обслуживания и защищенность активного вещества резко возрастают. Покажем это на конкретном аппарате, изображенном схематически на Фиг.1.

В инструментальном отношении данная технология достаточно проста: нижняя часть сорбционной колонны 1, через которую пропускается очищаемый газ X, содержит столбик 11 отработанного продукта состава MeY, где Y - газовая примесь, и тонкий слой 12 активированного порошка Me сверху. Порошковые частицы 13 поступают в реакционную зону из дезинтегратора 2 и/или 2′, приводимых в действие приводами 3 и/или 3′. Устройство дезинтегратора приведено на Фиг.2.

Как показано на Фиг.1, согласование скорости измельчения и скорости потока газа X осуществляется с помощью обратной связи 6-6-6, ставящей темпы обработки слитка в зависимость от результатов тестирования газовой фазы на выходе 9 сорбционной колонны. Пробы газа поступают в анализатор 8, данные измерений передаются по линии 6 в блок управления 7, который формирует сигнал, управляющий работой привода 3′.

Описанная технология эффективна, она гарантирует минимум потерь геттерного материала в случае аварий, а также создает условия, при которых металлический реагент сорбирует газы, находясь в состоянии своей наивысшей химической активности.

Под эффективностью здесь понимается величина, равная той доле очищающего материала, что способна прореагировать с газами в данной технологии. Другими словами, это относительная сорбционная емкость материала [K. Chuntonov et. al., Vacuum, 85 (2011) 755-760], служащая оценкой экономичности соответствующей технологии.

В настоящем изобретении сорбционная эффективность технологии обеспечивается, как уже было показано, самим принципом механической активации материала на его рабочем месте, то есть за счет применения свежих порошков. Однако эта эффективность возрастает также за счет использования реакционных очищающих материалов, содержащих щелочной или щелочноземельный компонент. Реакционные сплавы сорбируют активные газы при комнатной или более низкой температуре по параболическому либо линейному закону путем непрерывного роста слоя продуктов на поверхности сплава. В этом их принципиальное отличие от переходных металлов вроде Fe, Mn, Ti, Zr и т.д., которые в той же температурной области прекращают сорбировать газы после образования на своей поверхности пассивированной пленки толщиной в несколько атомных слоев.

Особый сорбционный механизм реакционных сплавов дает им существенное преимущество перед остальными металлическими хемисорбентами в вопросах, касающихся размера порошковых частиц. В случае переходных металлов максимум сорбционной емкости может быть достигнут, если средний размер частиц не превышает ~10 nm. В противном случае центральная область частиц остается непрореагировавшей, причем доля неиспользованного материала растет вместе с ростом диаметра частиц. Однако производство металлических наночастиц является трудной технической задачей, и их использование в сорбционных колоннах большого объема представляет собой серьезную проблему. В то же время опыт показывает, что сорбционная емкость реакционных сплавов близка к теоретическому пределу даже в порошках обычного микронного уровня с диаметром частиц от нескольких микрон до нескольких сотен микрон. Для изготовления подобных порошков давно существуют простые и надежные методы механического измельчения твердых тел, и именно этот факт является решающим аргументом в пользу реакционных сплавов, позволяющих достигать высокой сорбционной эффективности легкодоступными средствами.

Описываемая технология также успешно решает и все вопросы безопасности, понимаемые в том числе и как сохранность очищающего материала при контакте с воздухом. Слитки с монолитной плотной структурой достаточно устойчивы к обычной атмосфере, если пребывание на воздухе непродолжительно. В указанных условиях поверхность реакционного слитка сразу же покрывается тонким слоем химических соединений, которые резко снижают скорость сорбции. Этот поврежденный слой в дальнейшем легко удаляется механическим инструментом.

Порошковая часть очищающего материала тоже не боится попадания воздуха внутрь аппарата. В отличие от привычных газоочистительных устройств (см. например соответствующую продукцию от Entegris, NuPure и т.д.), где вся активная порошковая масса моментально выходит из строя в аварийной ситуации, новые аппараты с дозируемой подачей порошка в реакцонную зону теряют в подобных случаях очень небольшое количество свежеизмельченных частиц, поскольку основная часть порошка уже состоит из частиц стабильных химических соединений.

Еще одно отличие нового метода от прежних технологий производства чистых газов состоит в его многовариантности, то есть в наличии нескольких режимов очистки, соответствующих разным областям параметров процесса. Поясним это.

Механохимическая обработка сорбирующего материала непосредственно в среде очищаемого газа универсальна, она применима ко всем практически газам и в любом их состоянии, как в сжиженном, так и в газообразном, при высоких давлениях и при низких, включая и вакуум. Естественно, что при столь широком размахе приложений невозможно обойтись без существенно различающихся конструкционных решений, одни из которых приспособлены для низких температур при обычном давлении, другие для высоких давлений, но при комнатной температуре и т.д. В данном контексте важно подчеркнуть, что упомянутая выше многовариантность не тождественна конструкционным различиям и не связана с ними, а напротив, является общим свойством всех новых аппаратов, свойством, проявляющимся в высокой вариабельности самого сорбционного процесса.

В зависимости от условий процесса активации возникает несколько четко различимых технологических режимов с плавной регулировкой параметров процесса внутри каждого такого режима. Пусть, например, газ поступает в сорбционную колонну сверху вниз (Фиг.3, a). Если привод отключен, остатки свежего порошка быстро превращаются в частицы MeY и тогда сорбционный процесс может продолжиться только с очень малой скоростью, отвечающей медленному росту продуктов на поверхности слитка через затрудняющий слой состава MeY (Фиг.3, a). Такой режим не представляет интереса для целей газоочистки и его можно назвать поэтому режимом ожидания. Потери металла в таком режиме пренебрежимо малы.

Для запуска процесса очистки газа материал должен быть приведен в активированное состояние. Первый пригодный для газоочистки режим есть режим, который сводится только к удалению с поверхности слитка отработанных слоев MeY (Фиг.3, b). Непрерывно обновляемая поверхность слитка является в таком случае основным сорбирующим элементом, а производимый механическим инструментом порошок сразу имеет состав MeY. Используя систему управления процессом помола (Фиг.1), можно регулировать скорость очистки газа в пределах, устанавливаемых уравнением Еловича dθ/dt=Aexp (-bθ), где θ - coverage, t - time, A and b - constants [A.W. Adamson. Physiscal Chemistry of Surface, John Wiley & Sons, New York, 1982]. Скорость очистки в таком режиме максимальна при θ=0, если же θ=1, процесс переходит в режим ожидания.

Увеличивая интенсивность работы измельчающего инструмента можно перевести процесс очистки на следующий уровень, когда производимый порошок состоит преимущественно или даже целиком из свежих частиц Me (Фиг.3, c). Здесь возможны два технологических режима: режим с растущей толщиной верхнего порошкового слоя Me, либо стабильный режим, где толщина слоя свежих частиц Me не меняется со временем. Последнее означает, что скорость поступления в сорбционную колонну газовой примеси Y и скорость ее сорбции очищающим материалом одинаковы. Система управления (Фиг.1) позволяет поддерживать стабилизированный режим очистки газа путем подгонки скорости измельчения слитка под заданную скорость газового потока в широких пределах.

Стратифицированная структура порошковой массы, когда сверху располагаются частицы Me, а под ними находится основной столбик частиц MeY, создает предпосылки для появления нового технологического режима путем перемены направления газового потока. Если инвертировать этот поток, направив его не сверху вниз (Фиг.3, c), а снизу вверх (Фиг.3, d), то при тех же значениях скорости потока и скорости измельчения слитка режим очистки изменится вследствие изменения последовательности химических реакций. Сравнивая Фиг.3, c и Фиг.3, d, можно видеть, что в первом случае примесь вначале вступает в контакт с частицами Me, а затем с MeY, тогда как во втором случае примесь Y вначале входит в слои MeY, и только потом в слой Me. В результате химический состав конечного газового продукта может оказаться разным.

Например, если Me=Na, а Y является смесью газов O2 и H2O, то очистка потока по схеме Фиг.3, с приводит к загрязнению основного газа, которым может быть Ar, He, N2 и т.д., вторичным водородом. Однако при очистке указанных газов согласно схеме на Фиг.3, d подобного загрязнения не происходит, т.к. слои MeY (в рассматриевом примере им соответствует смесь Na2O и NaOH) оказывают на входящий газ сильное осушающее действие.

Наконец, если продолжать увеличивать скорость потока при подаче газа снизу вверх (Фиг.3, e), возникает режим кипящего слоя, который предпочтителен во многих отношениях. В этом режиме давление газа снизу уравновешивает вес порошковой массы и частицы, находясь во взвешенном состоянии, интенсивно перемешиваются. Массообмен и акты химического взаимодействия в системе газ/частицы ускоряются, в частности и по причине дополнительного измельчения порошковых частиц при столкновениях между собой и со стенкой аппарата. В этом режиме в реакционную зону из дезинтегратора могут поставляться более грубые порошки, с размером частиц порядка нескольких сотен микрон, что делает данный метод еще привлекательней.

Фиг.3 показывает таким образом, что активированное состояние очищающего материала (Фиг.3, b-e) допускает определенную градацию по степени активированности и каждой такой степени соответствует свой режим очистки. Сорбционная интенсивность процесса, измеряемая через скорость потока очищенного газа, минимальна при режиме, когда измельчающий инструмент производит порошок состава MeY (Фиг.3b); она возрастает, когда продуктом измельчения становятся частицы Me, а порошковая масса стратифицирована (Фиг.3, c, d); наконец, она достигает своего предела в режиме кипящего слоя благодаря турбулизации взвешенной порошковой смеси Me+MeY (Фиг.3, e) в газовом потоке.

Итак, сформулируем еще раз базовые отличия нового процесса газоочистки:

- активация материала путем механического измельчения "холодного" слитка в присутствии газового реагента, каковым являются примеси очищаемого газа;

- управляемое измельчение слитка для поддержания процесса очистки в нужном режиме, в частности, стационарном режиме, когда количество производимого в единицу времени порошка в химическом отношении эквивалентно количеству поступающей в реактор за то же время примеси;

- использование в качестве очищающего материала реакционных слитков с монолитной текстурированной структурой, получаемой при направленном затвердевании исходного расплава.

Точное следование этим трем пунктам сразу выводит технику газоочистки на качественно новый уровень, намного превосходящий по своим эксплуатационным параметрам все, что известно о сорбционных методах, использующих очищающие материалы.

Превосходство динамической механохимии над существующими сейчас методами получения сверхчистых газов не ограничивается только областью сорбционных эффектов, а распространяется также и на ценовые показатели всей технологии. Это объясняется общей аппаратурной простотой, а также малозатратностью нового метода в том, что касается изготовления и расхода очищающего материала.

Сочетание сверхреакционности свежих порошков и высокой защищенности очищающего материала от окружающей среды достигается не за счет дорогостоящих ухищрений, а благодаря простой конструкции аппарата с управляемым процессом и особой структуре слитка. Сорбционная колонна, если рассматривать ее без системы управления процессом, содержит всего несколько частей (Фиг.1): газонепроницаемый корпус, порты для присоединения к газовой линии, фильтры для удержания свободных твердых частиц внутри колонны, и дезинегратор, являющийся источником сверхреакционого порошка. Не менее очевидны и достоинства металлургических решений: вместо высокопористых геттерных материалов, получаемых путем длительной многоступенчатой переработки геттерного продукта, в нашем случае исходный материал представляет собой макрооднородный слиток с плотной монолитной структурой, формирующейся в процессе быстропротекающего направленного затвердевания расплава. При этом именно плотная структура слитка и обеспечивает ему ту устойчивость к контактам с воздухом, какой нет у газопроницаемых пористых структур.

Корпус сорбционной колонны из соображений удобства в изготовлении или в эксплуатации может быть сделан разъемным в виде двух отделений, соединяемых с помощью фланцев через металлическую уплотняющую прокладку. В качестве фильтров пригодны любые применяемые сейчас с этой целью пористые материалы, металлические, керамические, и т.д.

Дезинтегратор может быть один или их может быть несколько (Фиг.1). Аппарат с несколькими дезинтеграторами дает уникальную возможность вводить в реакционную зону сразу несколько металлов, которые дополняют друг друга в сорбционном отношении, но не могут быть получены в одном очищающем материале из-за трудности или даже невозможности их прямого сплавления. Примером таких несмешивающихся металлов могут служить щелочные или щелочно-земельные металлы с одной стороны и самопассивирующиеся переходные металлы вроде Nb, Ti, V, и т.д. с другой стороны.

В дезинтегратор входят слиток с тиглем или без него, механический измельчающий инструмент и привод, приводящий слиток или инструмент в движение (Фиг.2). Без тигля могут монтироваться в дезинтеграторе механически прочные и легко пассивирующиеся слитки. Реакционные слитки с высокой концентрацией реакционного металла, имеющие низкую механическую прочность, крепятся внутри дезинтегратора вместе с тиглем. В особых случаях, когда требования к чистоте выше обычных, свободная поверхность слитка сразу по окончании ростового процесса может быть покрыта временным защитным слоем стабильного металла, например, с помощью термического напыления.

Слитки выращивают с относительно высокой скоростью методом вертикального направленного затвердевания расплава в трубчатых тиглях под аргоном, либо в запаянных под вакуумом металлических ампулах [see K.А. Chuntonov et. al., J. Less - Common Metals, 1982, Vol.83, pp.143-153.]. При затвердевании в стационарном режиме образуется твердый продукт с резко выраженной осевой текстурой и постоянным химическим составом вдоль слитка. Это важные характеристики слитка, способствующие размерной однородности производимого порошка и стабилизации сорбционного процесса во времени.

Принципиальных ограничений относительно природы измельчаемого материала нет, кроме того что он должен быть индифферентным к очищаемому газу и, напротив, иметь сильное химическое сродство к удаляемой примеси. Это могут быть оксиды, соли, металлы и другие вещества, однако в данном изобретении предпочтение отдается сплавам, а среди них - реакционным сплавам. При этом, каков бы ни был элементный состав реакционного сплава, концентрация реакционного компонента в нем должна быть высока, а температура плавления низка. Сплавы, удовлетворяющие этим требованиям, помимо высокой сорбционной емкости и понятных технологических достоинств отличаются также слабой механической прочностью и легко разрушаются механически.

В первую очередь к таким сплавам относятся эвтектики на основе реакционных металлов, то есть эвтектики, имеющие реакционный металл как одну из своих фазовых составляющих, а также легкоплавкие интерметаллиды MenM, где Me - реакционный металл, M - любой второй металл, а n≥1. Под легкоплавкостью здесь подразумевается, что точка плавления MenM не выше ~600°C. В качестве примера укажем на эвтектику Ba - 35 at% Mg или интерметаллид Ba10Ga как материалы, пригодные для очистки благородных газов от всевозможной примеси, на интерметаллид CaLi2 как материал для очистки водорода, либо напротив, на эвтектику Mg - 12 at% Ni или на интерметаллид CuMg2 для удаления водорода из газовых смесей и т.д.

В качестве механического инструмента для измельчения металлических слитков в порошки с размером частиц от микрона до нескольких сотен микрон может быть использован любой подходящий для этого стандартный или специально разработанный инструмент. Это могут быть сверла, фрезы, напильники, скребки, металлические щетки, и т.д.

Передача движения от внешнего привода внутрь аппарата может осуществляться разными способами, из которых приемлемы, естественно, лишь те, что не вызывают разгерметизации сорбционной колонны. Линейное и вращательное движение извне может быть получено с помощью ввода вращения или линейного движения (гермоввода), если давление газа в сорбционной колонне не превышает нескольких bar. Могут быть использованы также другие механизмы, например, механизмы в виде комбинации винта с сильфоном или мембраной, вращающегося магнитного поля, создаваемого внешним источником и т.д. Движение может также быть получено от внутреннего агента, например, от самого сжатого очищаемого газа. В этом случае, пригодном для газовых линий высокого давления, часть энергии проточного газа до входа в реакционную зону преобразуется с помощью внутренней турбины или цилиндра с поршнем во вращательное, либо возвратно-поступательное движение инструмента.

Некоторые варианты процесса измельчения показаны схематически на Фиг.4, где прижимающая сила P приложена к тому элементу пары слиток/инструмент, который способен совершать линейное движение вдоль своей оси, а носителем продольной силы F является элемент, совершающий вращательное движение. Если тигель не подлежит измельчению вместе со слитком, диаметр инструмента должен быть меньше внутреннего диаметра тигля (вариант 2′), а сам тигель желательно чтобы имел наклон вниз (Фиг.4). Вращательное движение может также быть заменено на возвратно-поступательное (вариант 3′), где вместо сверла или фрезы используется напильник, металлическая щетка или скребок.

Итак, из приведенных примеров видно, что механохимическая активация реакционных сплавов является тем самым решением, которое позволяет достичь заявленных в разделе II. Background целей: разработки новых методов сорбционной очистки газов, превосходящих современные технологии производства сверхчистых газов и в экономическом отношении, и по технической эффективности. Как можно было убедиться, новые сорбционные аппараты конструкционно просты, исходный очищающий материал в виде направленно затвердевшего слитка является дешевым продуктом, а получаемый его механическим измельчением порошок является идеальным газосорбентом. Этот активированный реакционный порошок демонстрирует при комнатной температуре предельно высокую сорбционную емкость, успевая полностью прореагировать с газовой примесью при любой скорости потока из тех, что используются в практике газоочистки.

Управляемый характер процесса газоочистки в его механохимическом воплощении является еще одной новацией, не имеющей аналогий в аппаратах настоящего дня. Причем, это управление осуществляется при температуре окружения и естественным образом - путем регулирования скорости измельчения слитка в подходящем производственном режиме.

Вершиной новых возможностей в области газоочистки является режим, объединяющий два самых интенсивных способа ведения химических процессов в условиях обычной температуры, а именно, режим кипящего слоя и механохимическую обработку твердого слитка (Фиг.3, e). В этом режиме при использовании реакционого очищающего материала достигается теоретический предел по сорбционной эффективности с минимумом временных затрат.

В заключение отметим, что хотя в данном Описании речь шла преимущественно о механохимическом стимулировании реакций в системах газ/твердое тело при обычной температуре, этот же сорбционный метод пригоден и для очистки сжиженных газов, а также других многих жидкостей в температурном диапазоне от комнатной до криогенных температур, где все еще возможно химическое взаимодействие механически активированных щелочных и щелочно-земельных металлов с органическими или неорганическими веществами.