Результат интеллектуальной деятельности: СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПРЕСС-ФОРМУ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Вид РИД

Изобретение

Изобретение относится к литейному производству и может быть применено для повышения стойкости пресс-форм для литья под давлением.

Известен «Способ азотирования молибденовых вкладышей пресс-форм» (патент РФ №1560617, С23С 8/24, опубл. 30.04.1990), в котором молибденовый вкладыш подвергают азотированию в среде диссоциированного аммиака при температуре 1100-1150°С с выдержкой 12-15 ч, после чего их отжигают в вакууме 10 -10 Па при 1100-1150°С в течение 7-10 ч.

Недостатки способа заключаются в повышенной хрупкости азотированного слоя, низкой сопротивляемости ударным и силовым нагрузкам, а также в образовании напряжений I и II рода, которые в свою очередь преобразуются в трещины разгара, и как следствие, указанные недостатки приводят к появлению облоя, ухудшению шероховатости поверхностного слоя как отливок, так и формообразующих поверхностей, все эти причины снижают надежность и долговечность используемой пресс-формы, а также получаемых отливок.

Наиболее близким техническим решением, принятым за прототип, является «Способ получения теплозащитного покрытия на металлической форме для отливки деталей из алюминиевых сплавов» (патент РФ №1678508, В22С 23/02, опубл. 1991.23.09). В предлагаемом способе формообразующая поверхность металлической формы для отливки деталей из алюминиевых сплавов в вакуумной камере подвергается нагреву и очистке от следов масел и окислов методом катодно-ионной бомбардировки (КИБ). После нагрева и очистки поверхности металлической формы на нее напыляют сначала металлический подслой, температура плавления которого выше температуры плавления формы, а затем на металлический подслой наносят защитный слой керамики, нейтральной к металлу отливаемых деталей. Подслой напыляют из металла, имеющего коэффициент линейного расширения, меньший, чем у материала формы, но больший, чем у керамического покрытия.

К недостаткам данного способа можно отнести:

- повышенную трудоемкость и сложность, связанные с тем, что все слои покрытия наносятся различными методами;

- использование покрытия исключительно для алюминиевых сплавов;

- повышенная хрупкость поверхностного керамического слоя покрытия;

- малая адгезия с материалом пресс-формы ввиду разнородности наносимых слоев покрытия.

Предлагаемое изобретение направлено на устранение недостатков, присущих аналогам и прототипу.

Решаемой задачей изобретения является повышение надежности и долговечности пресс-форм для литья под давлением за счет уменьшения коэффициента трения между формообразующей поверхностью и потоком расплавленного металла путем нанесения покрытия на формообразующие поверхности пресс-форм для литья под давлением.

Техническим результатом заявляемого изобретения является повышение надежности и долговечности защитного покрытия.

Технический результат достигается тем, что в способе нанесения защитного покрытия на пресс-формы для литья под давлением, заключающемся в предварительном нагреве и очистке формообразующей поверхности металлической пресс-формы методом катодно-ионной бомбардировки, на предварительно очищенную формообразующую поверхность металлической пресс-формы наносят слой толщиной 2 мкм из карбонитрида молибдена для адгезионной связи покрытия с металлической поверхностью пресс-формы, затем поверх нижнего слоя наносят промежуточный слой толщиной 3 мкм из нитрида титана для обеспечения высокой твердости всего покрытия, далее наносят верхний слой толщиной 2 мкм из нитрида молибдена, причем нанесение всех слоев осуществляют методом катодно-ионной бомбардировки в вакуумной камере, при этом покрываемую формообразующую поверхность пресс-формы располагают на вращающейся основе, рядом с которой в одной горизонтальной плоскости напротив друг друга устанавливают катоды, испарение которых осуществляют с помощью электрической дуги в испарителе с одновременным действием ионного излучателя в среде реакционного газа.

Новизной данного изобретения являются:

- использование метода катодно-ионной бомбардировки для нанесения слоев покрытия на формообразующую поверхность пресс-форм литья под давлением,

- состав покрытия для формообразующих поверхностей пресс-форм для литья под давлением,

- использование в одной горизонтальной плоскости расположенных напротив друг друга катодов для процесса нанесения покрытий для формообразующих поверхностей пресс-формы,

- использование пресс-форм для литья не только алюминиевых, но и цинковых сплавов.

Для пояснения технической сущности способа рассмотрим:

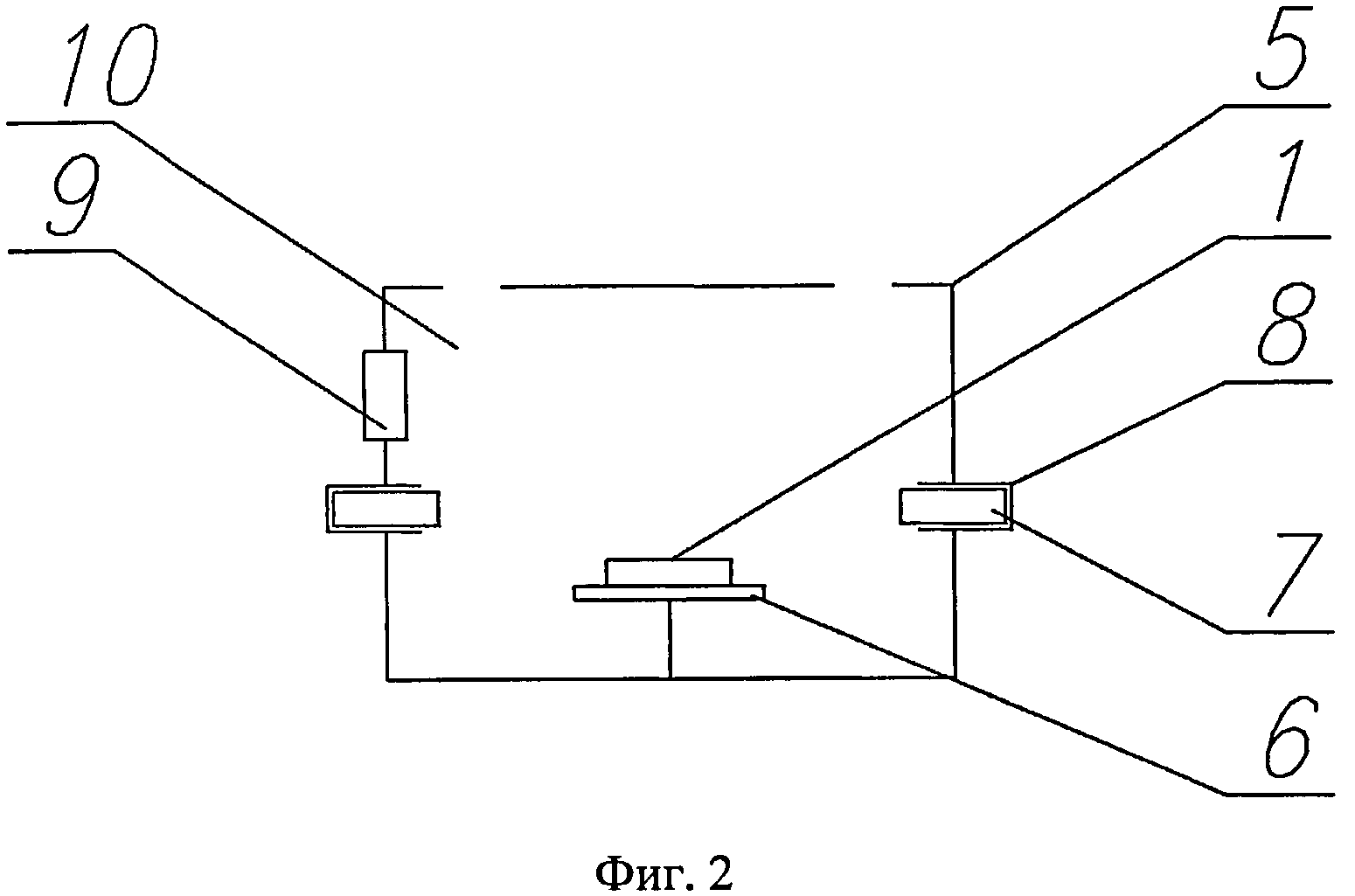

Фиг. 1 - многослойное защитное покрытие на пресс-форму;

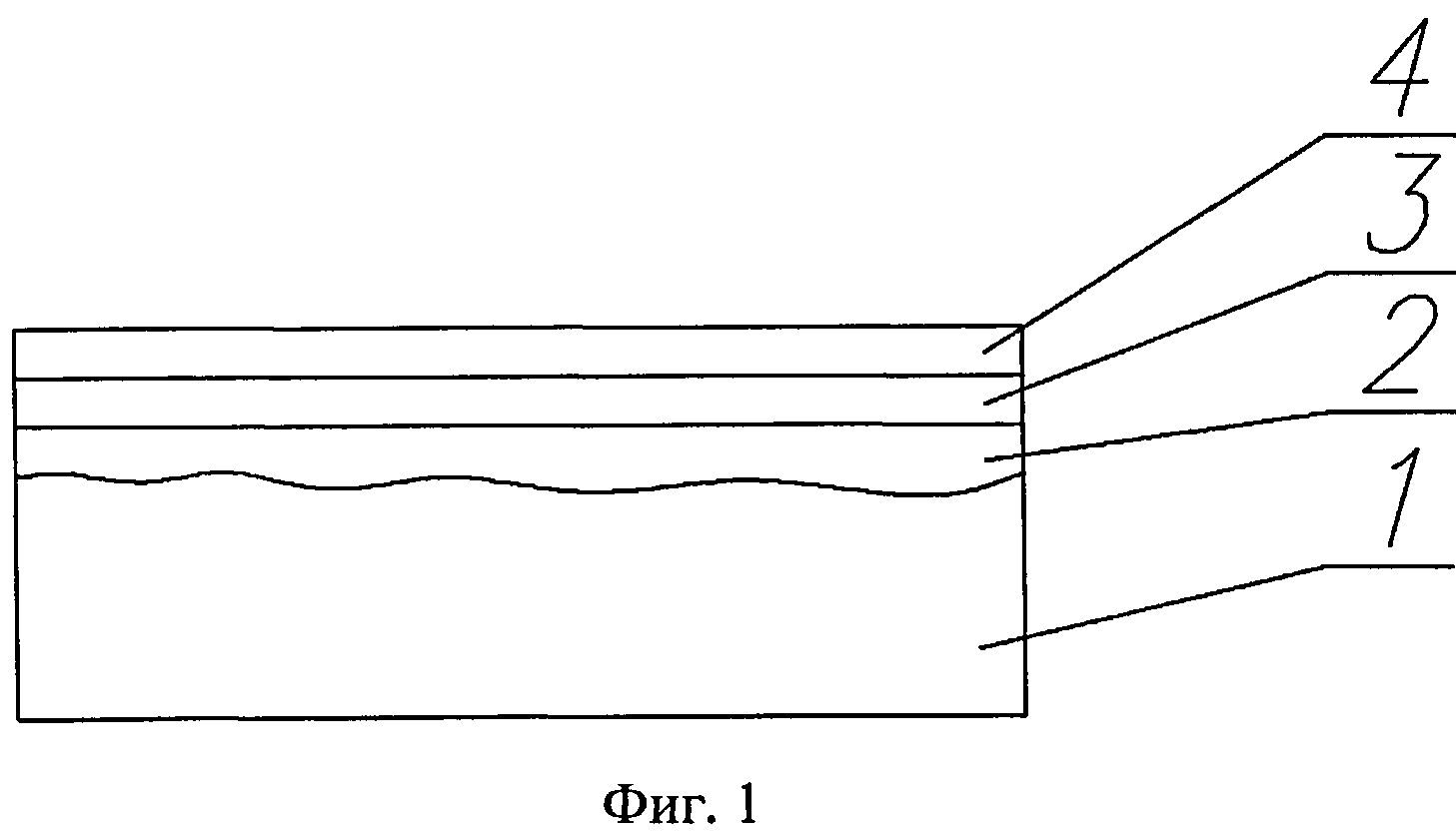

Фиг. 2 - схема нанесения защитного покрытия на пресс-форму,

где: 1 - формообразующая поверхность пресс-формы; 2 - слой карбонитрида молибдена; 3 - слой нитрида титана; 4 - слой нитрида молибдена, 5 - вакуумная камера; 6 - вращающееся основание, 7 - два катода; 8 - испаритель; 9 - излучатель; 10 - среда реакционного газа.

При литье под давлением на формообразующие поверхности пресс-форм 1 (фиг. 1) действуют значительные циклически повторяющие силовые и температурные нагрузки, приводящие к скорому разрушению. В указанных условиях многослойное защитное покрытие, состоящее из следующих слоев: карбонитрида молибдена 2, нитрида титана 3 и нитрида молибдена 4, должно обладать рядом преимуществ, выделяющих его на фоне других возможных решений. Высокая износостойкость и твердость, а также высокая прочность сцепления должны соответствовать всем слоям покрытия, помимо этого, каждый слой должен выполнять определенные соответствующие ему свойства. Согласно теоретическим рекомендациям [В.П. Табаков «Тонкопленочные многослойные покрытия побеждают трещины», 2007] положительные свойства слоев суммируются и образуют совокупность положительных свойств для всего покрытия, поэтому для процесса литья под давлением должны быть обеспечены следующие условия: нижний слой должен обеспечивать максимальную прочность сцепления покрытия с материалом пресс-формы, средний должен обладать максимальной микротвердостью, а верхний - минимальным коэффициентом трения.

Процесс нанесения покрытий на формообразующую поверхность металлической пресс-формы, расположенной на вращающемся основании 6 (фиг. 2), производится методом катодно-ионной бомбардировки на установке «Булат-6» в вакуумной камере 5 с двумя катодами 7 из титана и молибдена, горизонтально расположенными в испарителе 8 горизонтально в одной плоскости напротив друг друга, при этом молибденовый катод используется для нанесения двух слоев: карбонитрида молибдена и нитрида молибдена. Перед нанесением слоев покрываемую деталь пресс-формы 1 бомбардируют ионами при помощи ионного излучателя 9 для очистки формообразующей поверхности от инородных частиц. Весь процесс нанесения покрытия происходит в среде реакционного газа 10.

Физическая сущность процесса заключается в адгезионной связи двух разнородных тел, при этом процесс проходит за две стадии: на первой происходит сближение поверхностей, а затем образование химических связей на уровне атомов. Инертные в обычных условиях тела активируются каким-либо способом: термическим, механическим, радиационным, то есть подводом энергии. При этом разрушаются поверхностные пленки и электронные конфигурации, после чего происходит сближение двух фаз за счет сил Ван дер Вальса, это приводит к перекрытию электронных оболочек поверхностных атомов. Высвобождающиеся при этом атомы участвуют в образовании новых конфигураций с уже различными кристаллами. Так происходит взаимопроникновение различных материалов на атомарном уровне, что обеспечивает повышенный уровень адгезии.

Процесс нанесения покрытия проходит при следующих рабочих параметрах: давление в рабочей камере достигает 5∗10-3 Па, температура разогрева деталей пресс-форм - 340°С, ток соленоида 4А, напряжение на аноде 1200В, ток анода 0,15А.

Сравнение показателей стойкости различных покрытий осуществлялось при помощи многофакторного эксперимента процесса литья под давлением детали из сплава ЦАМ 4-1. Суть процесса литья под давлением заключается в том, что в пресс-форме имеется формообразующая поверхность, в которую под давлением подается расплавленный металл, застывая, наружная поверхность получаемой отливки принимает форму, соответствующей формообразующей поверхности. Для эксперимента была изготовлена пресс-форма с несколькими формообразующими поверхностями с использованием различных способов повышения стойкости изделий, таких как: азотирование, цианирование, описываемый в прототипе и предлагаемый в данной заявке способ, при котором на предварительно очищенную формообразующую поверхность металлической пресс-формы наносят слой толщиной 2 мкм из карбонитрида молибдена для адгезионной связи покрытия с металлической поверхностью пресс-формы, затем поверх нижнего слоя наносят промежуточный слой толщиной 3 мкм из нитрида титана для обеспечения высокой твердости всего покрытия, далее наносят верхний слой толщиной 2 мкм из нитрида молибдена. При этом были получены следующие показатели стойкости: азотированная и цианированная формообразующие поверхности показали примерно одинаковые значения, равные примерно 160000 циклам запрессовок, формообразующая поверхность, изготовленная по способу, описанному в прототипе, показала значение стойкости в 200000 циклов, наибольший результат соответствовал формообразующей поверхности с покрытием, предлагаемым в данной заявке, - 250000 циклов, что в 1,25 раз больше, чем у прототипа. Прочность сцепления покрытия с материалом пресс-формы определялась при помощи механического адгезиметра elcometer 506, при этом согласно методике производственных испытаний на основе 5 измерений количественная величина составила 48 МПа, при этом образец с покрытием, указанным в прототипе, показал значение в 45 МПа. Измерение твердости покрытия осуществлялось с использованием алмазной пирамидки при помощи микротвердомера ПМТ-3, полученное значение твердости покрытия составило 60 HR-Сэ, что примерно соответствует показателям прототипа. Измерение коэффициента трения на формообразующей поверхности пресс-формы является весьма сложной задачей как с практической, так и с теоретической точки зрения, поэтому оценку данного показателя производили на основе изучения косвенных признаков, таких как шероховатость формообразующей поверхности, качество поверхности получаемых отливок, наличие пористости в получаемых отливках. На основе измерений были получены следующие результаты: шероховатость формообразующей поверхности пресс-формы после нанесения покрытия не изменилась и составила Rа=0,1 мкм, общий объем газовых пор в получаемых отливках не превышал 0,2% от общего объема, качество поверхности полученных отливок удовлетворяло требованиям ГОСТ 26645-85, при этом параметры отливок, полученных на пресс-форме, изготовленной по способу, предложенному в прототипе, были хуже, так, шероховатость формообразующей поверхности составила Ra=0,2 мкм, общий объем газовых пор - 0,6%. Указанные значения косвенных параметров указывают на то, что в потоке расплавленного металла по формообразующей поверхности с многослойным защитным покрытием, предложенным в данной заявке, не возникало дополнительных завихрений, вызванных поверхностным слоем, таким образом можно сказать, что предлагаемое покрытие обладает низким коэффициентом трения, в том числе по сравнению с прототипом.

Преимущества предлагаемого способа по сравнению с известными аналогами

Предлагаемый способ нанесения покрытия на пресс-формы для литья под давлением по сравнению с аналогами:

1. Повышает износостойкость формообразующих поверхностей пресс-форм за счет:

1.1. Удаления грязи и остатков масел, уменьшающих адгезионную связь между покрытием и материалом пресс-формы, путем бомбардировки ионами осаждаемого металла.

1.2. Нанесения многослойного покрытия, каждый слой которого выполняет определенную функцию.

2. Повышает качество получаемых отливок за счет уменьшения коэффициента трения между формообразующей поверхностью и потоком расплавленного металла.

3. Равномерное нанесение покрытия на всю формообразующую поверхность.

4. Использование преимуществ дорогостоящих материалов, таких как: титан, молибден, при их мизерной массовой доли от массы всей пресс-формы.

5. Нанесение всех слоев покрытий происходит за один установ.

6. Толщина наносимого покрытия составляет не более 8 мкм, что позволяет не вносить значительных поправок при проектировании пресс-формы.

Положительными сторонами этого способа являются высокая степень надежности, эффективности защитного материала, контроля исполняемых этапов, простота технологии очистки поверхностей и нанесения покрытия. Решение проблемы повышения эксплуатационной стойкости пресс-форм для литья под давлением является актуальной для современного литейного производства.

Способ нанесения защитного покрытия на пресс-форму для литья под давлением, включающий предварительный нагрев и очистку формообразующей поверхности металлической пресс-формы методом катодно-ионной бомбардировки, отличающийся тем, что на предварительно очищенную формообразующую поверхность металлической пресс-формы наносят слой толщиной 2 мкм из карбонитрида молибдена для адгезионной связи покрытия с металлической поверхностью пресс-формы, затем поверх нижнего слоя наносят промежуточный слой толщиной 3 мкм из нитрида титана, обеспечивающий высокую твердость всего покрытия, далее наносят верхний слой толщиной 2 мкм из нитрида молибдена, причем нанесение всех слоев осуществляют методом катодно-ионной бомбардировки в вакуумной камере, при этом покрываемую формообразующую поверхность пресс-формы располагают на вращающейся основе, рядом с которой в одной горизонтальной плоскости напротив друг друга устанавливают катоды, испарение которых осуществляют с помощью электрической дуги в испарителе с одновременным действием ионного излучателя в среде реакционного газа.