СВЕТОИЗЛУЧАЮЩИЙ ДИОД С НАНОСТРУКТУРИРОВАННЫМ СЛОЕМ И СПОСОБЫ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ

Вид РИД

Изобретение

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к области полупроводниковых приборов, предназначенных для преобразования электрической энергии в световую энергию, в частности к области твердотельных светоизлучающих диодов. Изобретение также относится к технологии формирования наноструктурированных элементов на поверхности полупроводниковых пластин в производстве светоизлучающих диодов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

По меньшей мере в некоторых устройствах светоизлучающие диоды (СИД) содержат активный слой полупроводникового материала, расположенный между слоями полупроводниковых материалов n- и p-типа проводимости. При подаче электрического напряжения к легированным слоям через СИД проходит электрический ток. Носители заряда, электроны из n-слоя и дырки из p-слоя, инжектируются в активный слой, где они рекомбинируют с испусканием света. Из активной области свет излучается во всех направлениях и выходит со всех открытых поверхностей СИД (светоизлучающих поверхностей). Эффективность СИД ограничивается явлением полного внутреннего отражения (ПВО), из-за которого часть светового потока полностью отражается от светоизлучающей поверхности внутрь СИД и теряется за счет поглощения света. Чем больше различие показателей преломления (n) материалов светоизлучающей поверхности и среды, в которую выходит свет (n=1,0 для воздуха и n≈1,5 для эпоксидной смолы), тем сильнее негативное влияние ПВО. Большинство полупроводниковых материалов СИД имеют высокие значения n≈2.2-3.8, поэтому основная доля света, генерируемого активным слоем СИД, задерживается светоизлучающей поверхностью.

СИД зеленого, синего и ультрафиолетового диапазона могут быть изготовлены, например, на основе нитрида галлия (GaN), эпитаксиально выращиваемого на подложках из сапфира (Al2O3), карбида кремния (SiC), кремния (Si), SiC-на-изоляторе (SiCOI), Si-на-изоляторе (SOI) или других. СИД инфракрасного, красного и желтого диапазона могут быть изготовлены, например, на основе тройных или четверных соединений A3B5(Al, Ga, In)(P, As), выращенных на подложках арсенида галлия (GaAs) или фосфида индия (InP). Указанные соединения могут включать, в частности, содержащие алюминий полупроводниковые соединения из группы, включающей AlAs, AlGaAs, AlGalnP, AlGaN, AlGalnN.

Ростовая подложка иногда удаляется для улучшения оптических характеристик и уменьшения электрического сопротивления слоев СИД. Сапфировая подложка, например, может быть удалена путем лазерного плавления GaN на интерфейсе GaN/сапфир, а кремниевые и арсенид галлиевые подложки могут быть удалены при помощи селективного жидкостного травления.

Известен метод уменьшения потерь света из-за ПВО, который включает осаждение на ростовую подложку слоя n-типа, активного слоя и слоя p-типа, формирование проводящей подложки над слоем p-типа, удаление ростовой подложки с поверхности слоя n-типа, фотоэлектрохимическое (ФЭХ) окисление и травление слоя n-типа для формирования шероховатости на его поверхности и усиления выхода света. Данным способом достигается увеличение светоотдачи СИД в 2 раза по сравнению с СИД с плоской светоизлучающей поверхностью. Недостаток данного метода состоит в том, что случайное распределение амплитуд неровностей до 0,5 мкм может приводить к неравномерному распределению тока по поверхности из-за неоднородности слоя n-типа по толщине, что во многих случаях критично для тонкопленочных СИД с толщиной слоя n-типа менее 2-3 мкм.

Известен метод изготовления тонкопленочного СИД, который включает выращивание первого и второго эпитаксиальных слоев разного типа проводимости и активного слоя между ними на ростовой подложке, изготовление монтажной подложки с контактными площадками для первого и второго эпитаксиальных слоев отдельных СИД, присоединение второго эпитаксиального слоя к контактным площадкам монтажной подложки при помощи металлического интерфейса, удаление ростовой подложки, травление открытой поверхности первого эпитаксиального слоя до достижения толщины слоев СИД менее 10 или менее 3 мкм, формирование топологических элементов для усиления выхода света с открытой светоизлучающей поверхности первого эпитаксиального слоя, включающее создание шероховатости, формирование рисунка, углублений или фотонного кристалла. КПД тонкопленочного СИД повышено как за счет топологических элементов, так и за счет уменьшения толщины слоев и удаления подложки, поглощающих часть света, создания отражающего контакта со стороны монтажной подложки и меньшего нагрева СИД за счет отвода тепла в монтажную подложку. Однако создание шероховатости микрометровых и субмикрометровых размеров со случайным профилем не отвечает тенденции утонения слоев СИД до суммарной толщины СИД меньше 3 мкм.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первым изобретением является светоизлучающий диод с множеством слоев, содержащим по меньшей мере два слоя. Первый слой из данного множества слоев содержит наноструктурированную поверхность, которая содержит квазипериодический анизотропный массив удлиненных ребристых элементов, имеющих рисунок волнообразной структуры, причем каждый ребристый элемент имеет волнообразное поперечное сечение и ориентирован по существу в первом направлении.

Другим изобретением является прибор, содержащий светоизлучающий диод, описанный выше.

Еще одним изобретением является твердая наномаска, содержащая множество удлиненных элементов, сформированных из содержащего алюминий полупроводникового материала, за исключением чистого нитрида алюминия, и расположенных в виде квазипериодического анизотропного массива с рисунком волнообразной структуры и волнообразным поперечным сечением. По меньшей мере некоторые из данных удлиненных элементов имеют следующую структуру в поперечном сечении: внутренняя область из содержащего алюминий полупроводникового материала и первая внешняя область, содержащая нитрид алюминия, покрывающая первую часть внутренней области.

Следующим изобретением является способ изготовления светоизлучающего диода. Данный способ включает осаждение слоя аморфного кремния на поверхность содержащего алюминий полупроводникового слоя; облучение поверхности аморфного кремния наклонным пучком ионов азота до формирования волнообразной структуры в слое аморфного кремния; дальнейшее облучение поверхности слоя аморфного кремния наклонным пучком ионов азота до переноса волнообразной структуры на поверхность содержащего алюминий полупроводникового слоя с формированием наномаски. Данная наномаска содержит квазипериодический анизотропный массив удлиненных элементов с рисунком волнообразной структуры и с волнообразным поперечным сечением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Не ограничивающие и не исчерпывающие варианты осуществления настоящего изобретения описаны со ссылкой на следующие чертежи. В данных чертежах одинаковые числовые обозначения относятся к одинаковым деталям во всех фигурах, если не указано иное.

Для лучшего понимания настоящего изобретения рекомендуется рассмотреть последующее Подробное Описание Изобретения в связи с прилагаемыми чертежами, где:

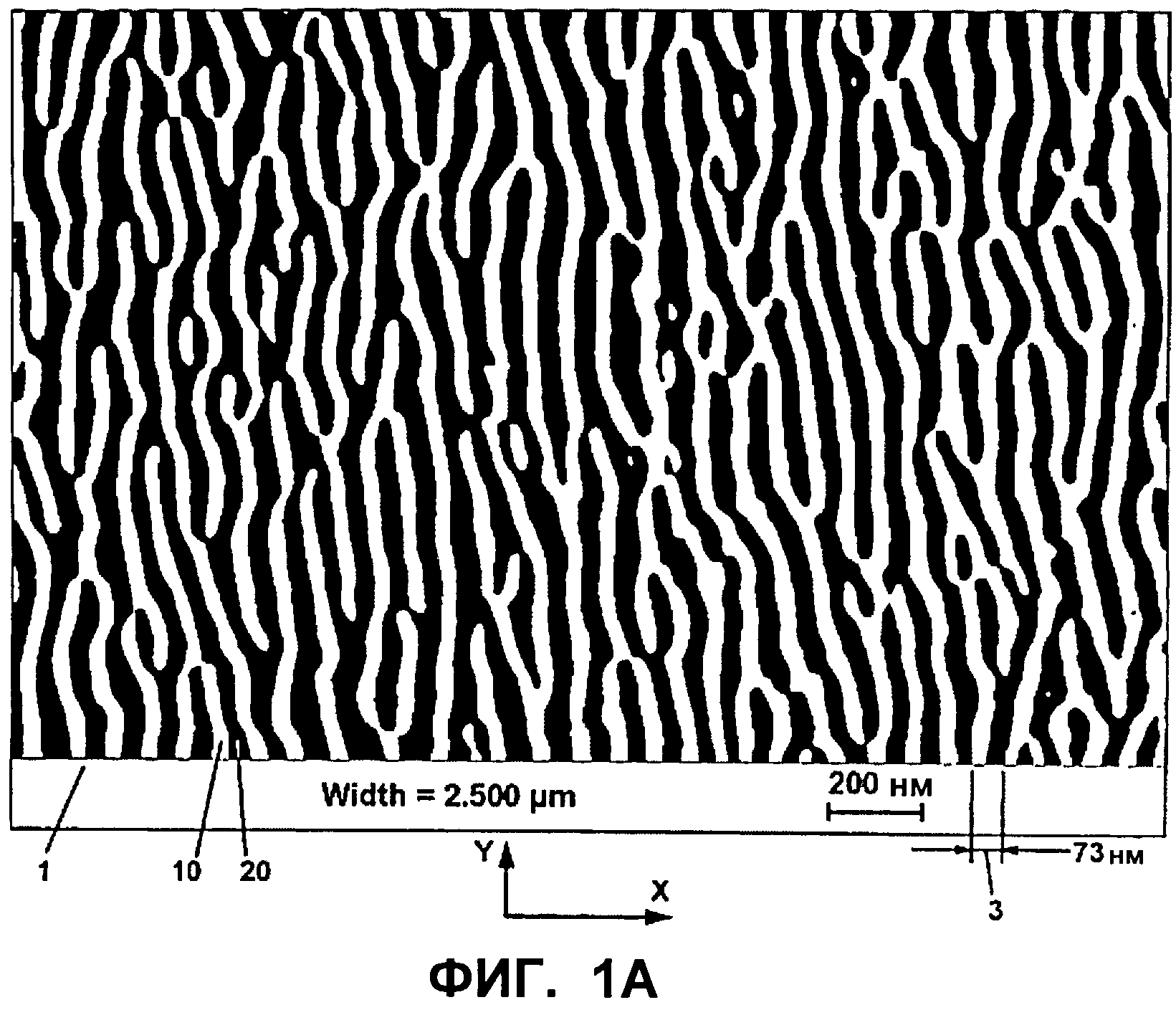

на Фиг. 1A показан вид сверху в растровом электронном микроскопе (РЭМ) твердой наномаски с периодом 73 нм, сформированной на поверхности арсенида галлия алюминия (AlGaAs) пучком ионов  энергией E=5 кэВ и углом бомбардировки θ=53° от нормали к поверхности в соответствии с настоящим изобретением;

энергией E=5 кэВ и углом бомбардировки θ=53° от нормали к поверхности в соответствии с настоящим изобретением;

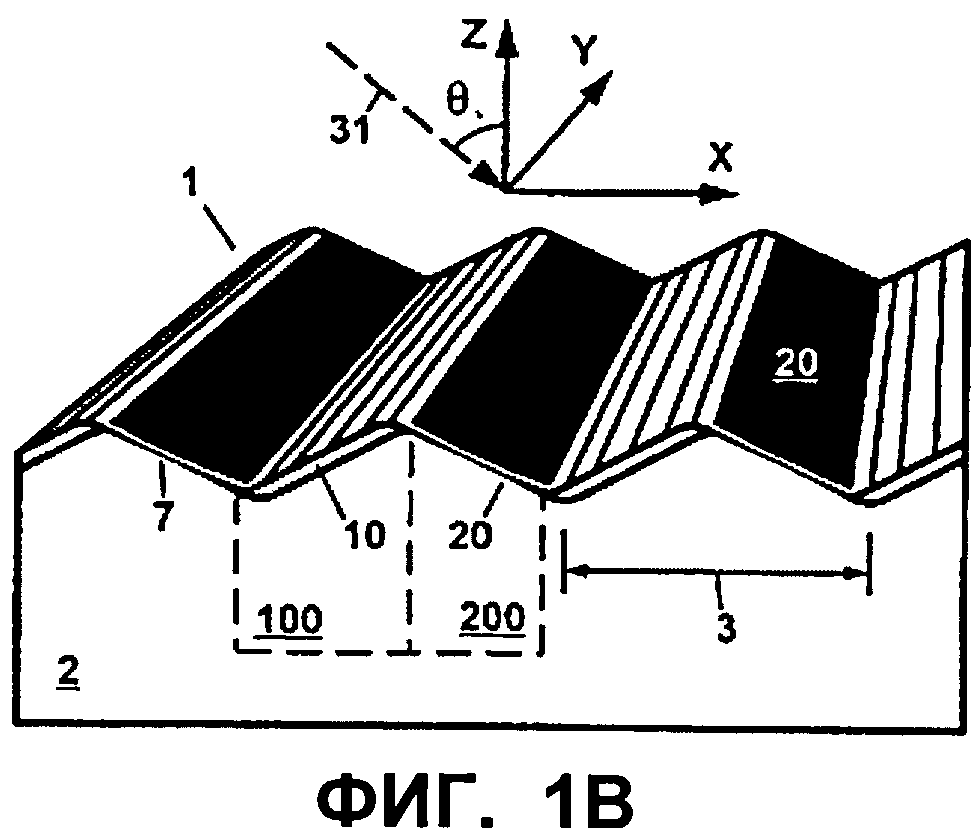

на Фиг. 1B - перспективное изображение поперечного сечения удлиненных элементов твердой наномаски в соответствии с настоящим изобретением;

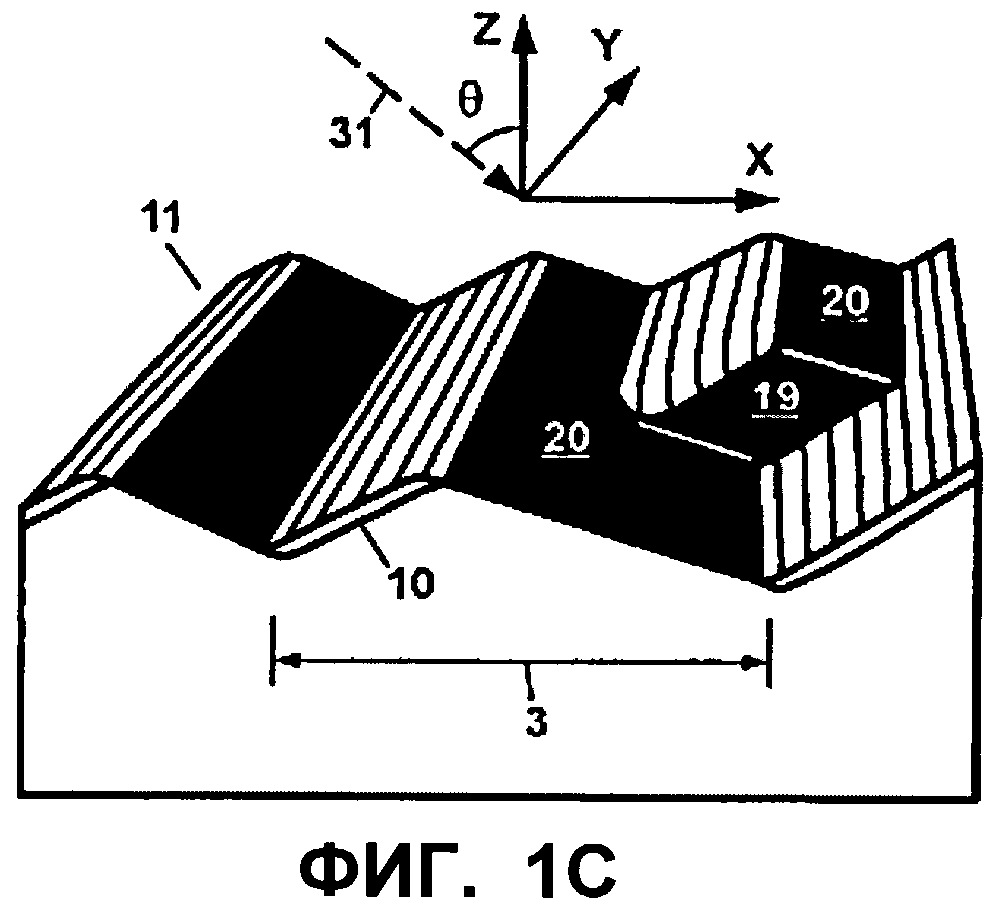

на Фиг. 1C - перспективное изображение поперечного сечения другого варианта удлиненных элементов твердой наномаски с обрывом волны в соответствии с настоящим изобретением;

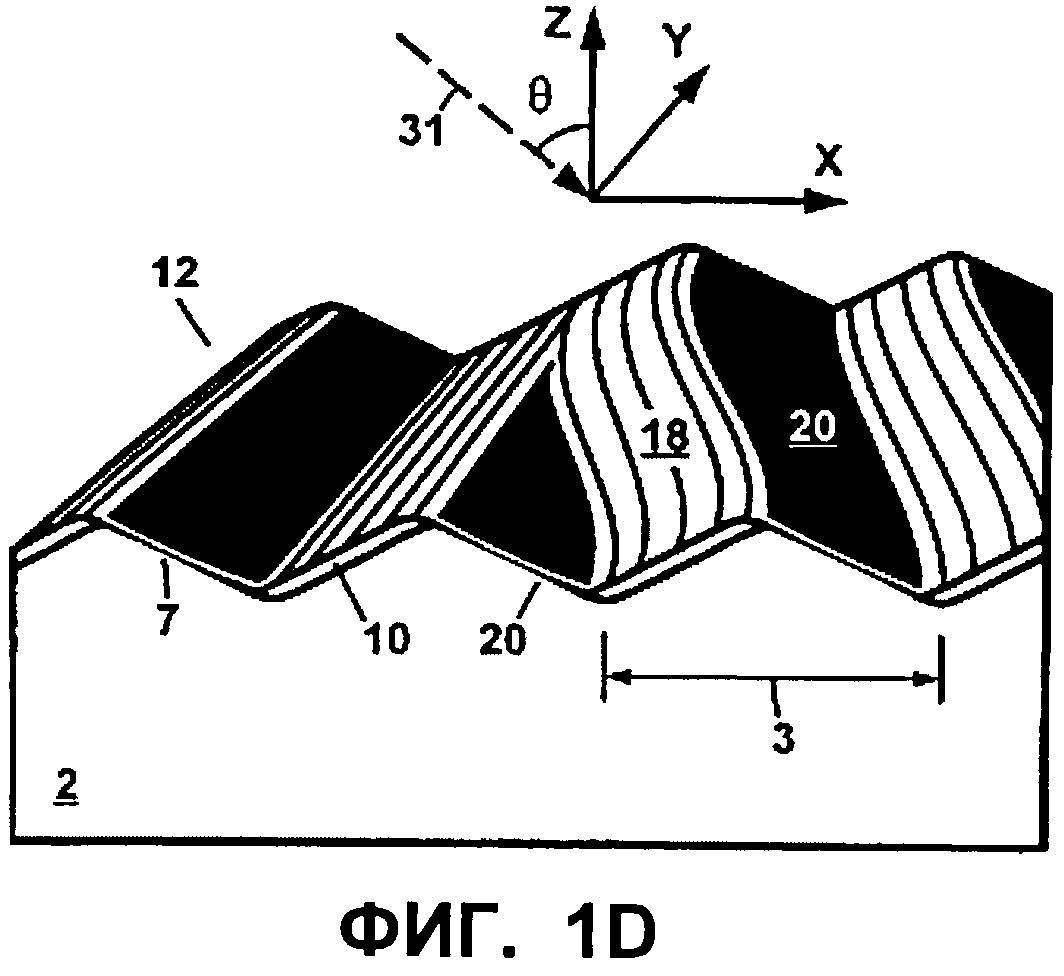

на Фиг. 1D - перспективное изображение поперечного сечения еще одного варианта удлиненных элементов твердой наномаски с соединением двух волн в соответствии с настоящим изобретением;

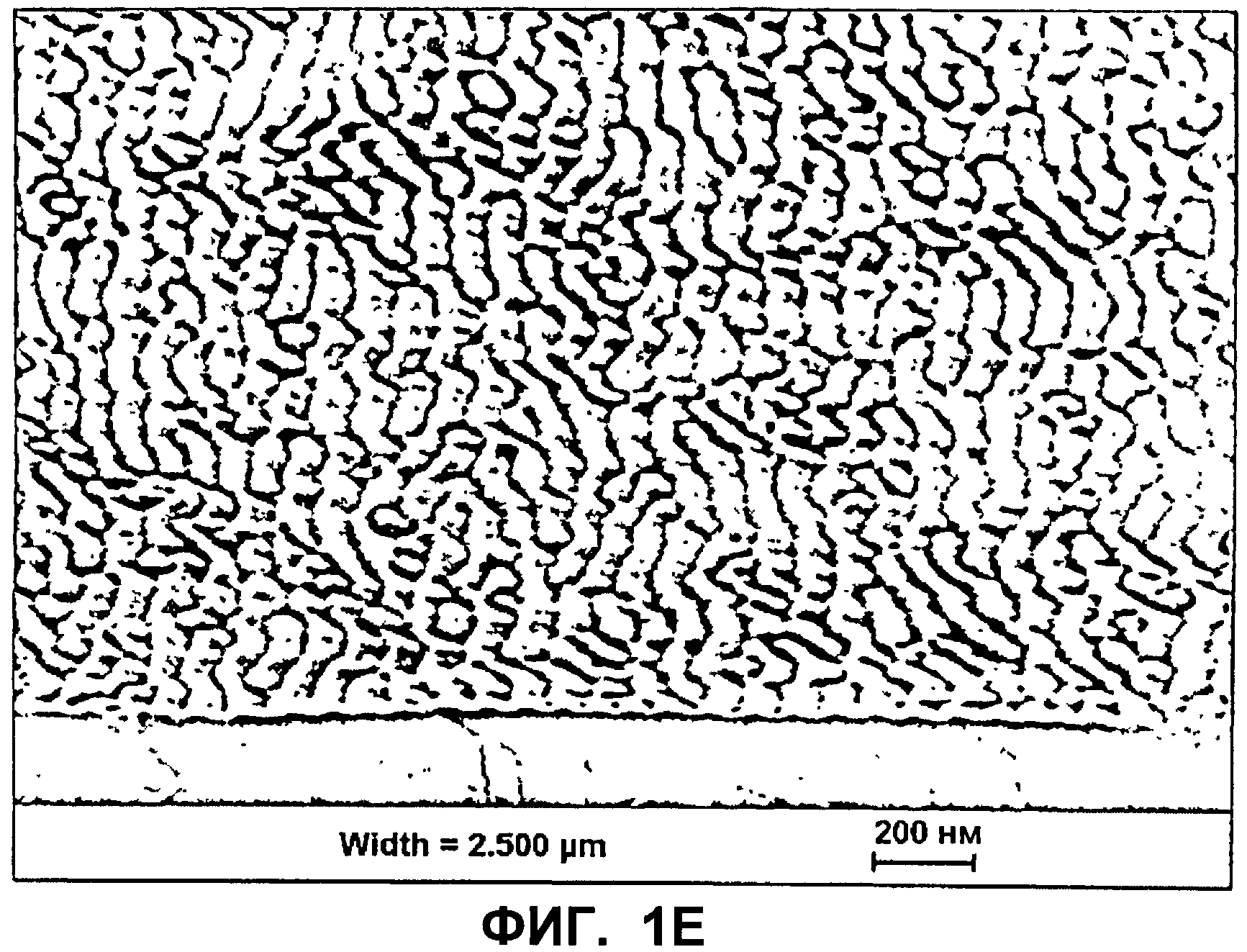

на Фиг. 1E - вид под углом 70° в РЭМ твердой наномаски с периодом 73 нм, сформированной на поверхности арсенида галлия алюминия (AlGaAs) пучком ионов  с энергией E=5 кэВ и углом бомбардировки θ=53° от нормали к поверхности в соответствии с настоящим изобретением;

с энергией E=5 кэВ и углом бомбардировки θ=53° от нормали к поверхности в соответствии с настоящим изобретением;

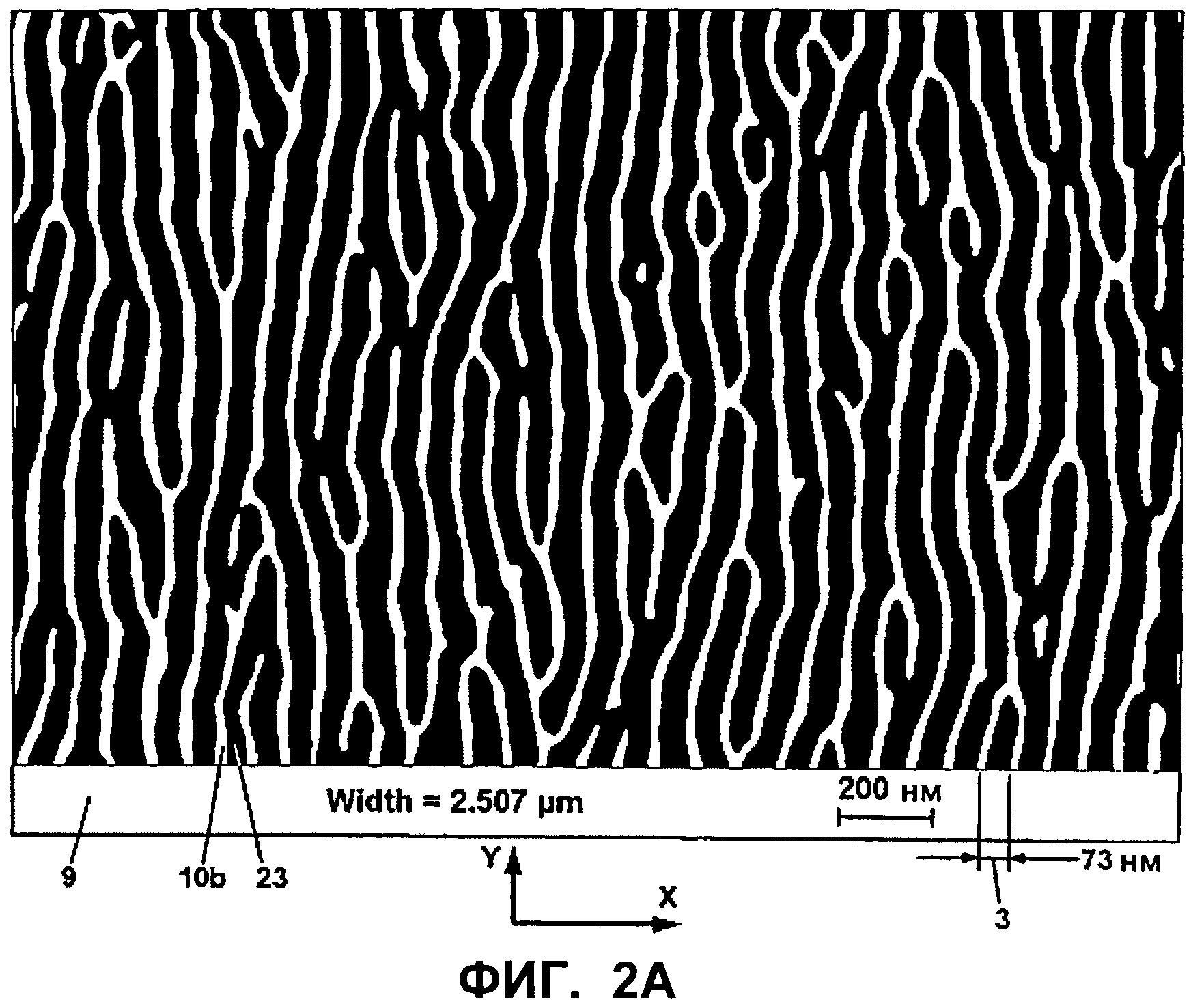

на Фиг. 2A - вид сверху в РЭМ твердой наномаски с периодом 73 нм, сформированной на поверхности AlGaAs пучком ионов  с энергией E=5 кэВ и углом бомбардировки θ=53° от нормали к поверхности и подвергнутой жидкостному травлению в соответствии с настоящим изобретением;

с энергией E=5 кэВ и углом бомбардировки θ=53° от нормали к поверхности и подвергнутой жидкостному травлению в соответствии с настоящим изобретением;

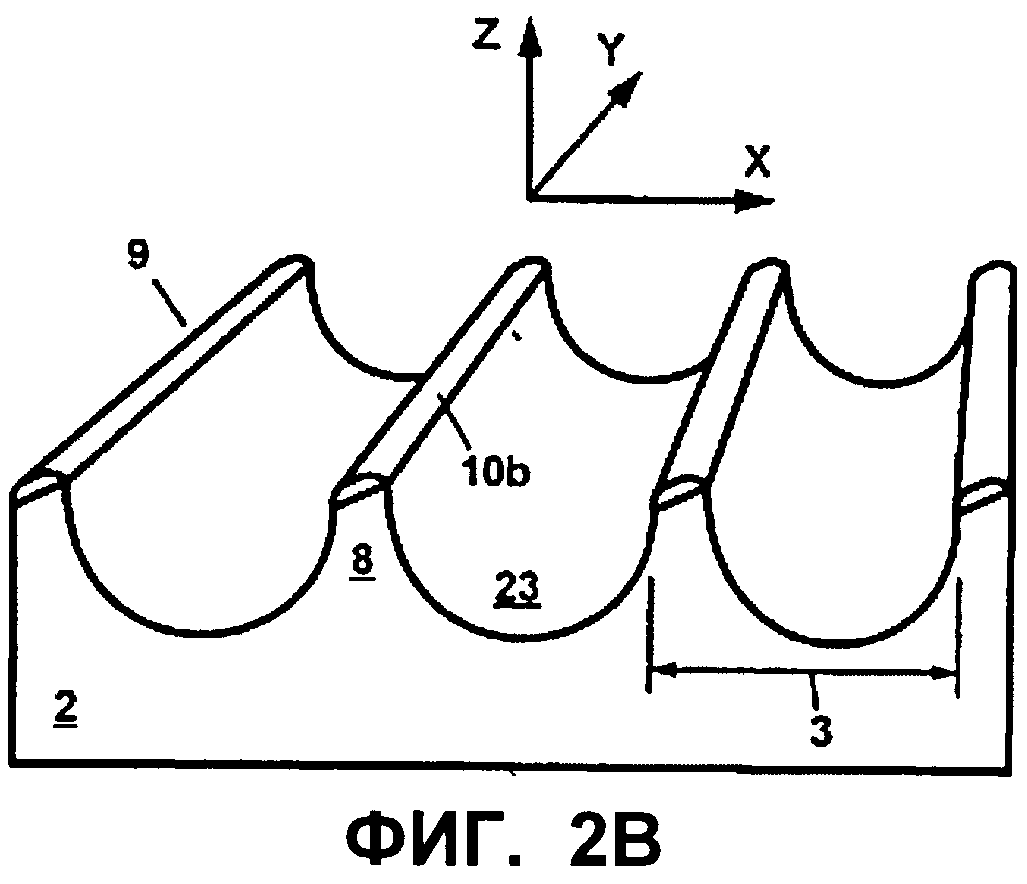

на Фиг. 2B - перспективное изображение поперечного сечения удлиненных элементов твердой наномаски, подвергнутой жидкостному травлению в соответствии с настоящим изобретением;

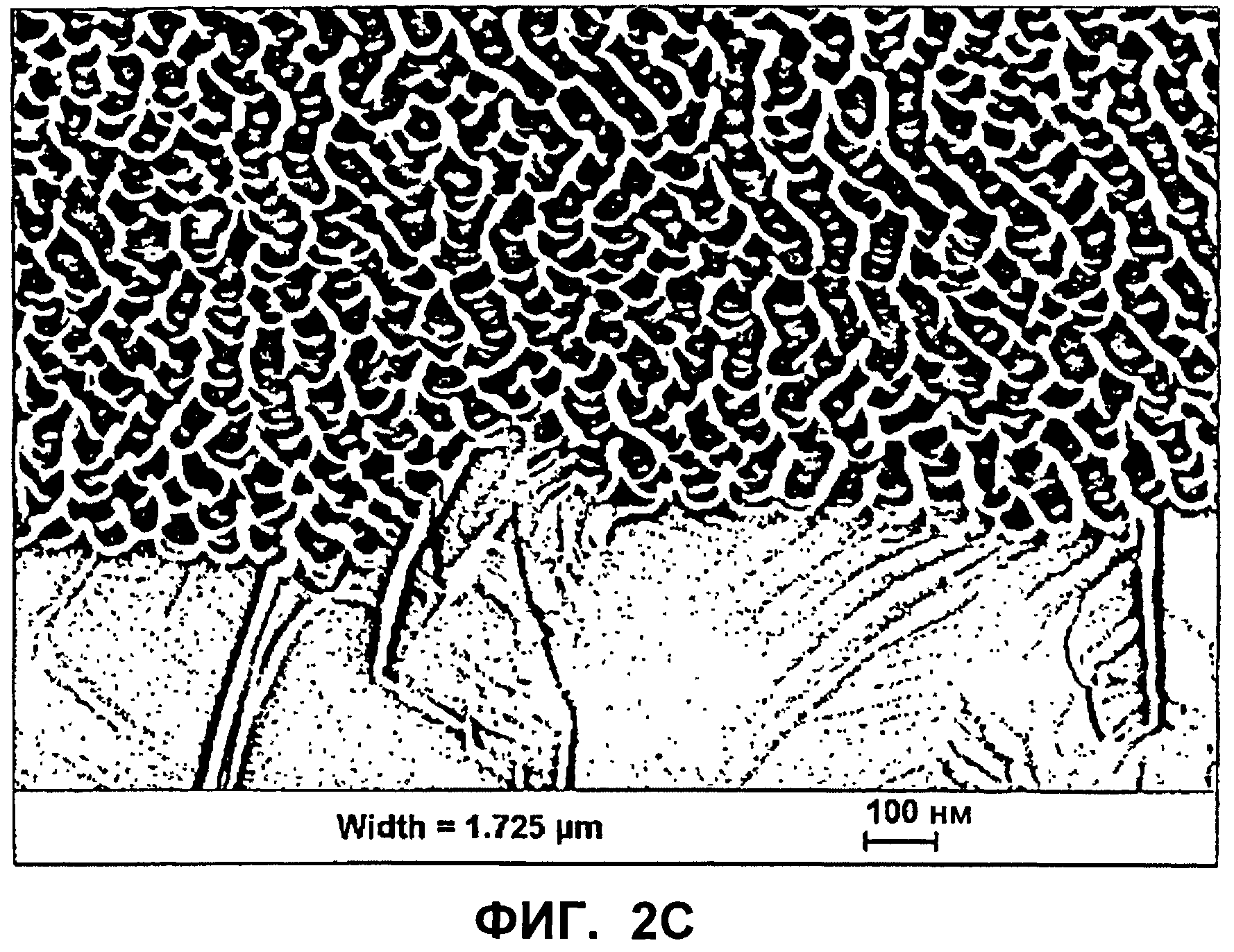

на Фиг. 2C - вид под углом 70° в РЭМ твердой наномаски с периодом 73 нм, сформированной на поверхности AlGaAs пучком ионов  с энергией E=5 кэВ и углом бомбардировки θ=53° от нормали к поверхности и подвергнутой жидкостному травлению в соответствии с настоящим изобретением;

с энергией E=5 кэВ и углом бомбардировки θ=53° от нормали к поверхности и подвергнутой жидкостному травлению в соответствии с настоящим изобретением;

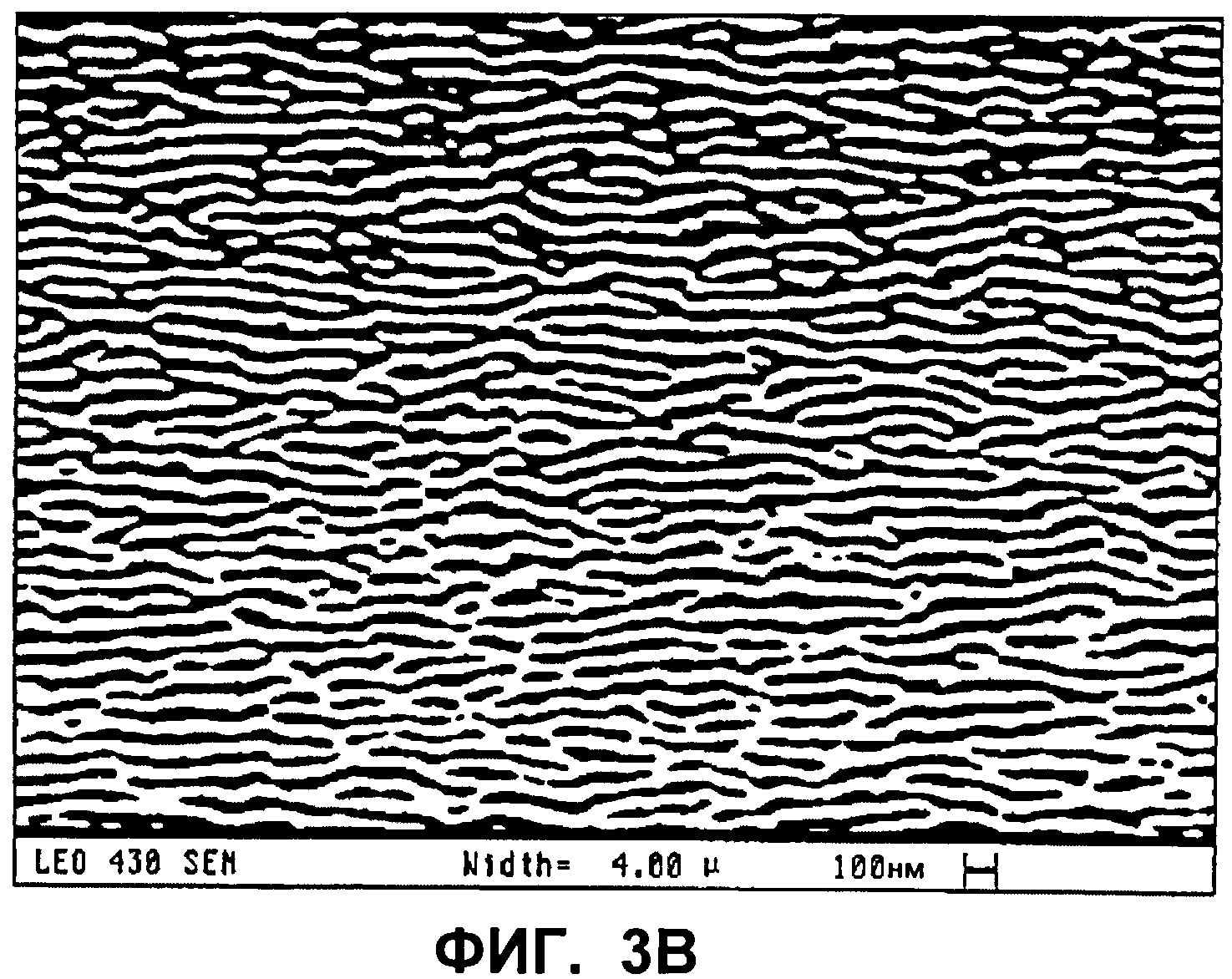

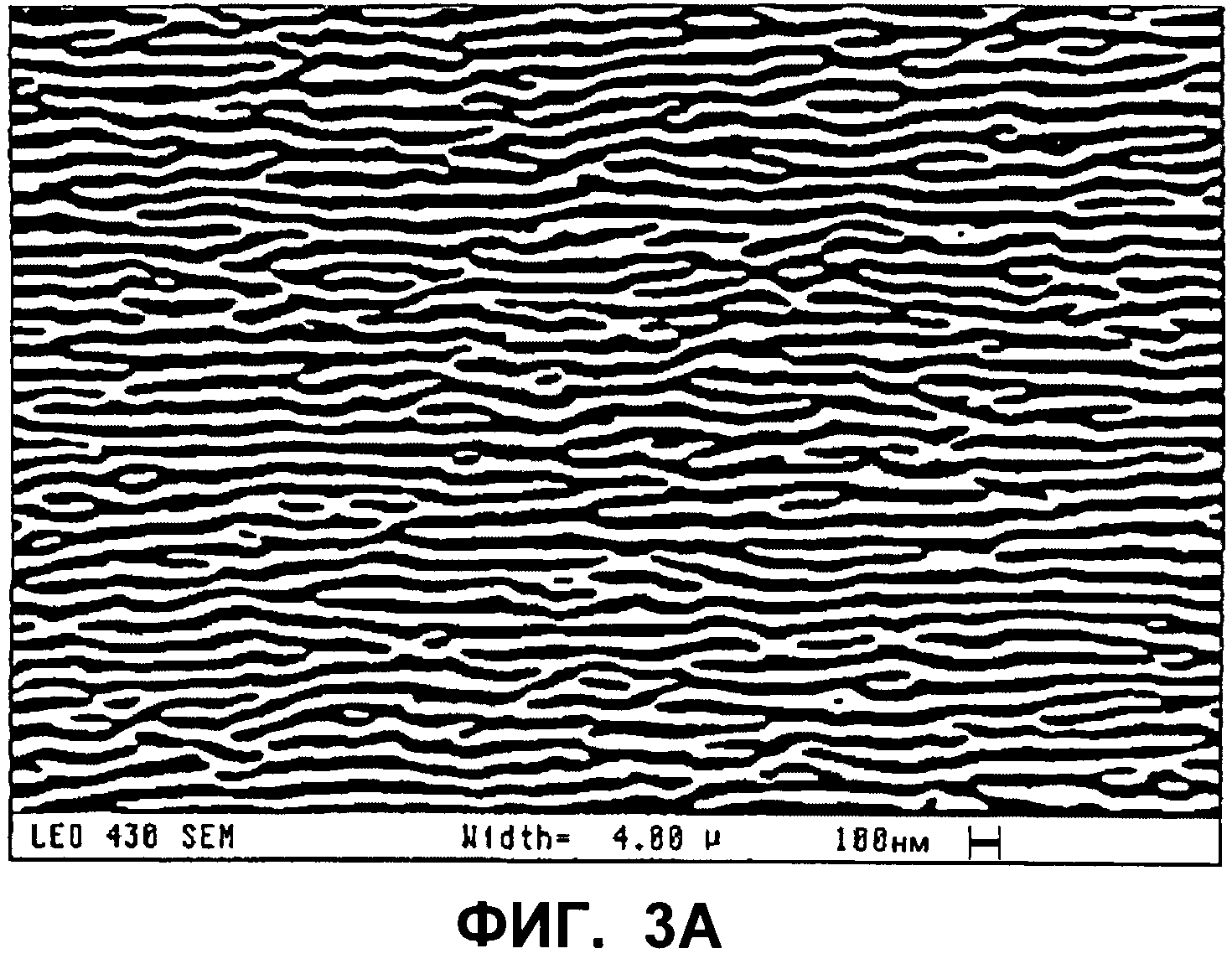

на Фиг. 3A и 3B - виды сверху в РЭМ наноструктурированных поверхностей подложек из карбида кремния (SiC) и сапфира (Al2O3), соответственно, с периодами квазипериодических наноструктур около 70 нм в соответствии с настоящим изобретением;

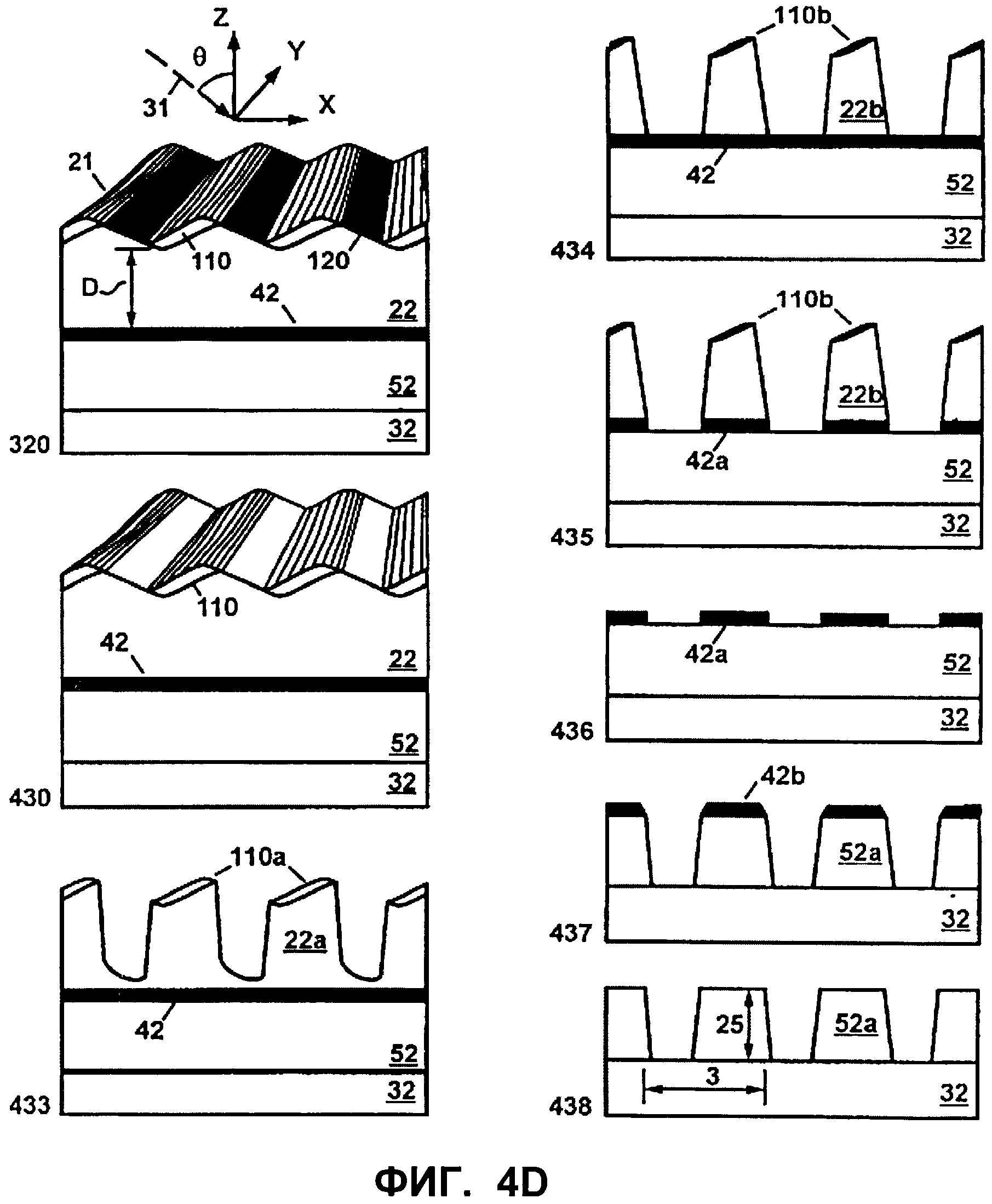

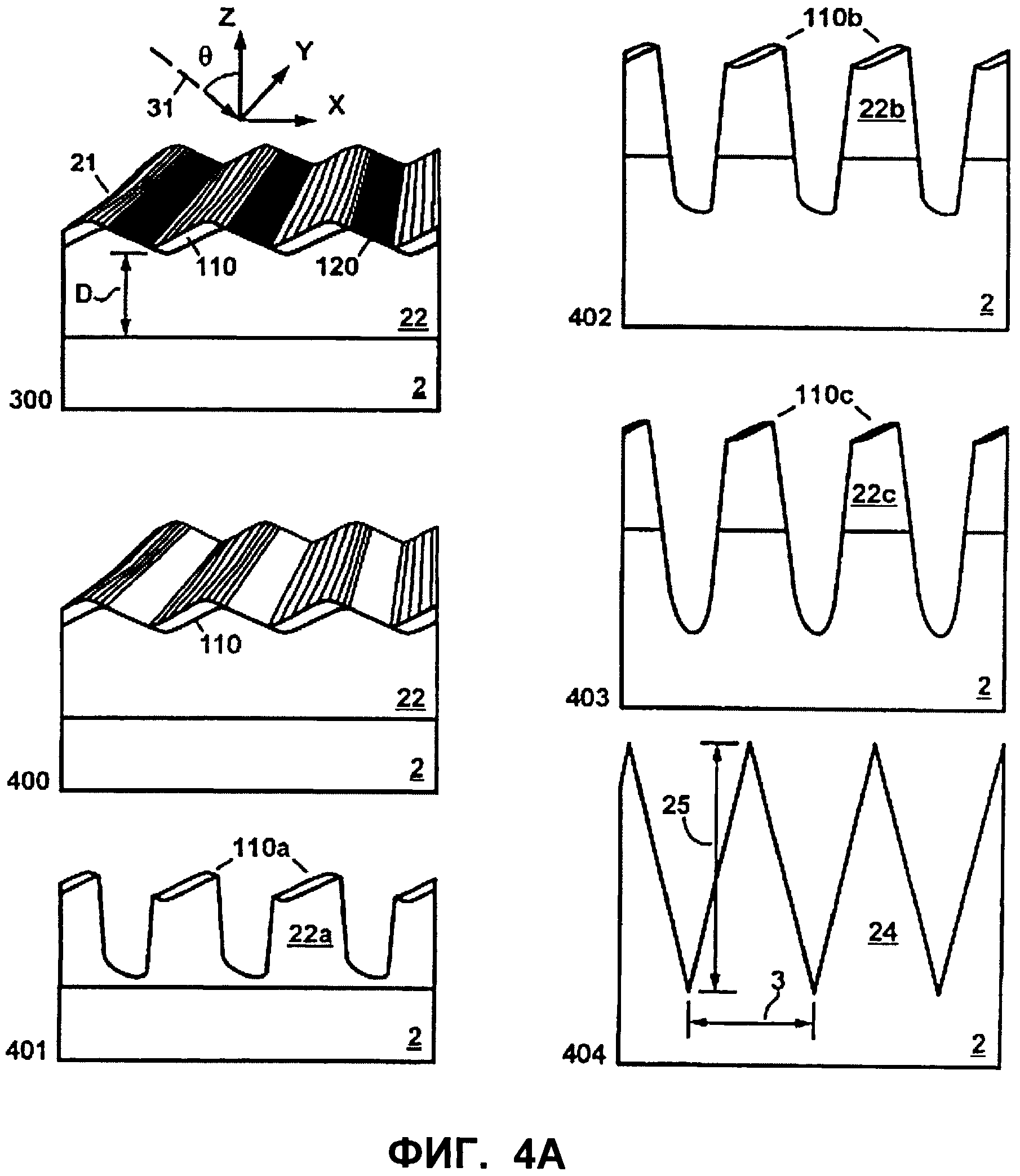

на Фиг. 4A-4D - несколько перспективных видов и поперечных сечений последовательных преобразований твердых наномасок в наноструктурированные поверхности разными способами наноструктурирования поверхностей СИД и подложек СИД в соответствии с настоящим изобретением:

на Фиг. 4A - наномаска на поверхности слоя аморфного кремния в соответствии с настоящим изобретением;

на Фиг. 4B - наномаска на поверхности слоя содержащего алюминий полупроводника в соответствии с настоящим изобретением;

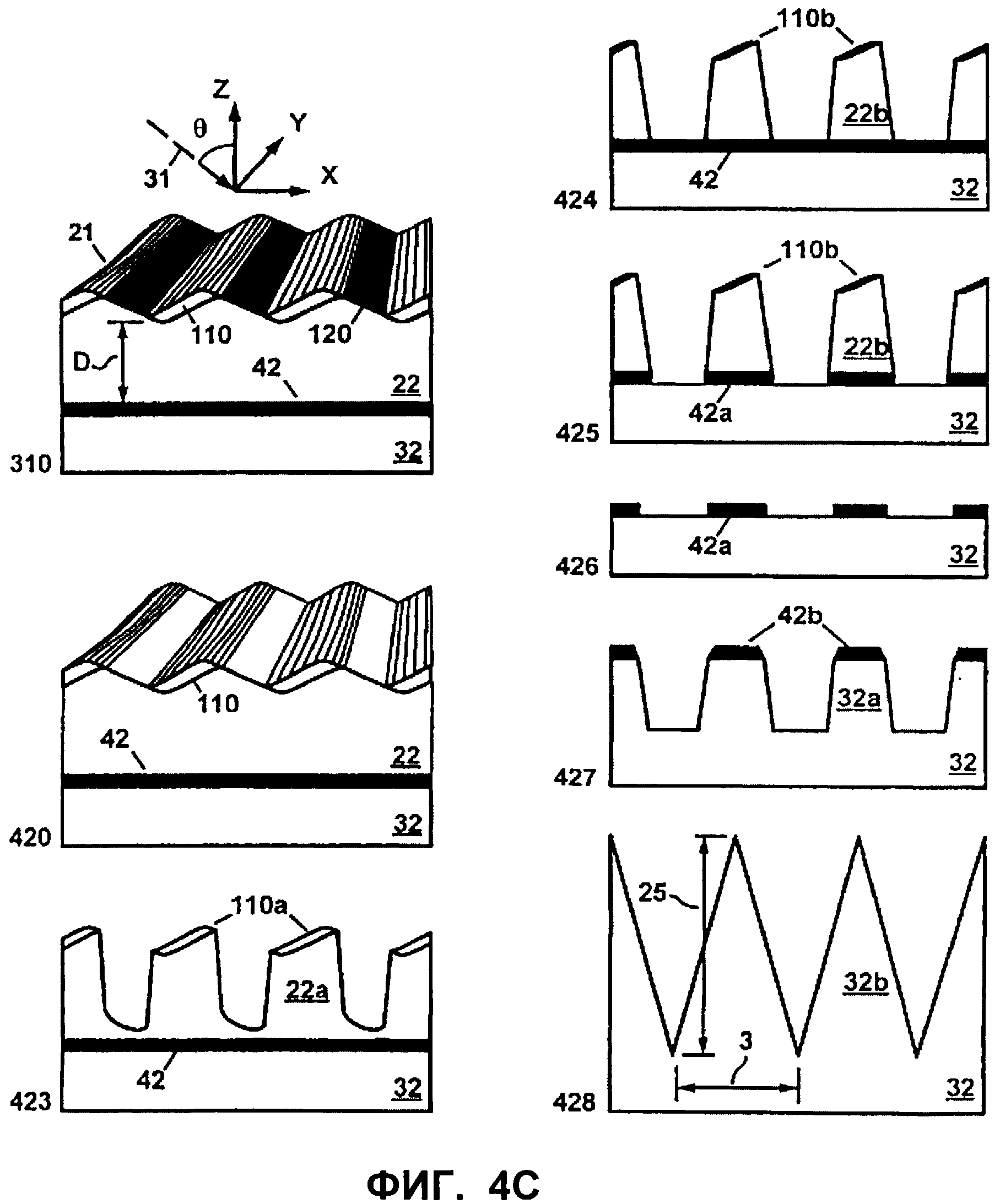

на Фиг. 4C - промежуточная металлическая наномаска на поверхности подложки СИД в соответствии с настоящим изобретением;

на Фиг. 4D - промежуточная металлическая наномаска на поверхности прозрачного неорганического слоя на подложке СИД в соответствии с настоящим изобретением;

на Фиг. 5A-5F показаны виды поперечных сечений различных вариантов осуществления наноструктурированных поверхностей в соответствии с настоящим изобретением;

на Фиг. 6A-6D показаны виды поперечных сечений различных вариантов осуществления СИД с наноструктурированными поверхностями в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к области полупроводниковых приборов, предназначенных для преобразования электрической энергии в световую энергию, в частности к области твердотельных светоизлучающих диодов (СИД). Изобретение также относится к технологии формирования наноструктуры (специального рельефа) на светоизлучающей поверхности СИД. По меньшей мере в некоторых вариантах осуществления изобретения наноструктурированная поверхность может повысить выход света по отношению к СИД с той же самой структурой, но без наноструктурированной поверхности. По меньшей мере в некоторых вариантах осуществления изобретения наноструктурированная поверхность может улучшить качество эпитаксии полупроводниковых слоев, выращенных для СИД. Изобретение также относится к использованию волнообразной наномаски из нитрида кремния, которая самоформируется в процессе облучения поверхности слоя аморфного кремния пучком ионов азота, а также к использованию волнообразной наномаски на основе нитрида алюминия, которая самоформируется в процессе облучения поверхности слоя AlGaAs пучком ионов азота. Изобретение также относится к использованию волнообразной наномаски на основе нитрида алюминия, которая образуется при ионном распылении в результате переноса топографии самоформирующейся наномаски из слоя аморфного кремния в нижележащий слой полупроводникового соединения, содержащего алюминий. Плотный квазипериодический массив наноэлементов с одинаковыми или по существу с одинаковыми высотами может быть сформирован на поверхности подложек СИД или на светоизлучающей поверхности СИД в результате последующего реактивного ионного травления (РИТ) через эту наномаску. Период массива управляемо изменяется, например, от 20 до 150 нм или больше, а отношение высоты наноэлемента к периоду массива варьируется, например, от 0,5 до 5 или больше.

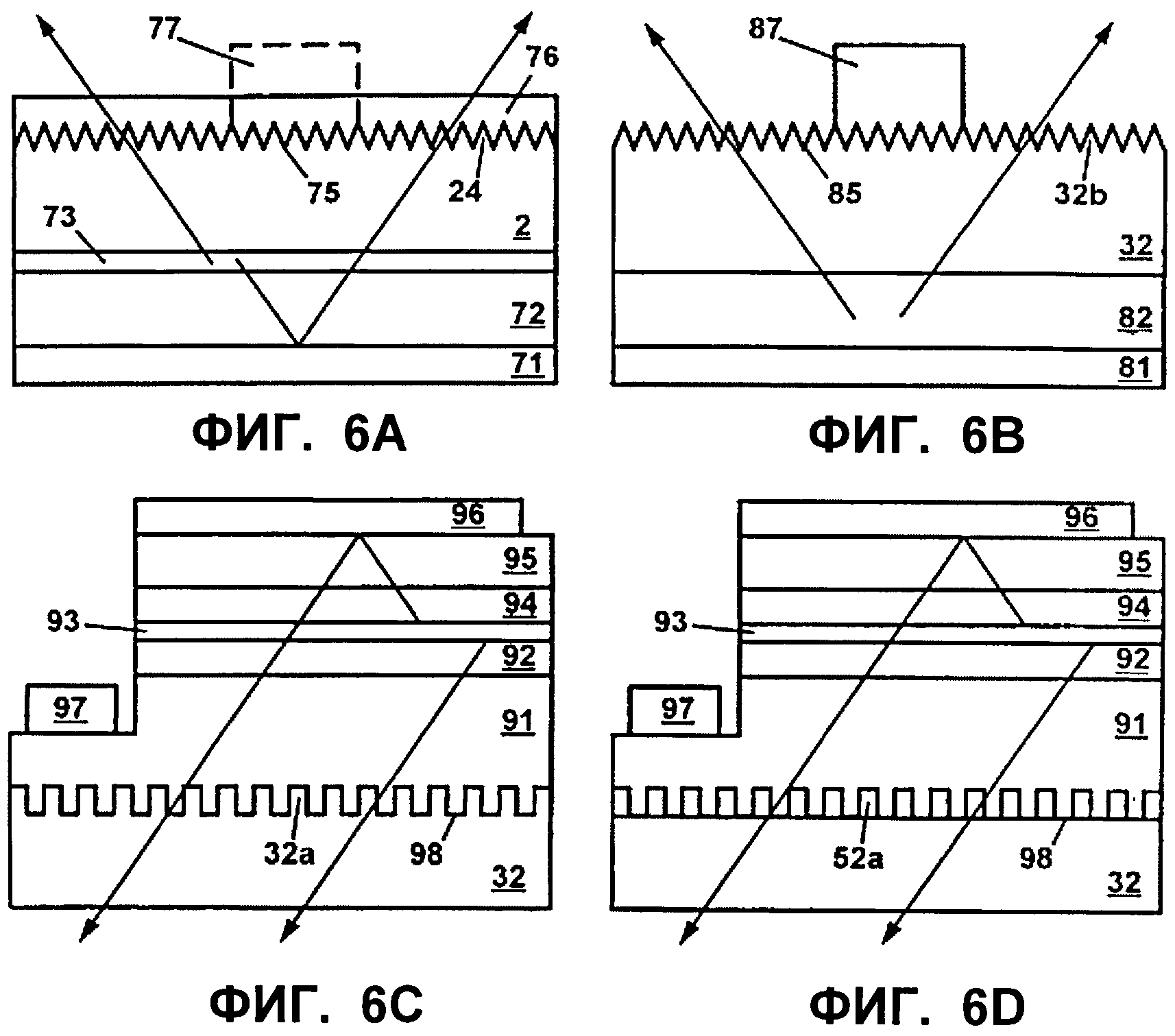

Вообще СИД может быть выполнен с наноструктурированной поверхностью. Предпочтительно, чтобы эта наноструктурированная поверхность являлась светоизлучающей поверхностью. На Фиг. 6A показан вариант осуществления изобретения тонкопленочного СИД, содержащего эпитаксиальный слой n-типа проводимости GaN или AlGaN 2, эпитаксиальный слой p-типа проводимости GaN или AlGaN 72, между которыми располагается нелегированный активный слой 73 с одной или несколькими квантовыми ямами. Слой 72 может быть соединен с отражающей контактной металлизацией 71 на основе серебра, при помощи которой кристалл СИД присоединяется к выводной рамке корпуса СИД. Световыводящая поверхность 75 слоя 2 наноструктурирована и содержит массив нанохребтов 24, который рассеивает свет и может усилить выход света из СИД. На Фиг. 6А-6D лучи света, испускаемые из области эмиссии, показаны линиями со стрелками. Световыводящая поверхность 75 соединена с контактным слоем прозрачного проводящего оксида 76 или с контактной металлизацией 77. Следует понимать, что другие материалы могут быть использованы для слоев, показанных на Фиг. 6A.

На Фиг. 6B показан вариант осуществления изобретения СИД с первичной светоизлучающей поверхностью 85 на обратной внешней стороне подложки 32, например, из карбида кремния. Данный СИД содержит контакты 81 и 87, между которыми располагается проводящая прозрачная подложка 32 и область эмиссии света 82. Область эмиссии 82 состоит из полупроводниковых слоев противоположного типа проводимости, между которыми находится активный слой, который генерирует свет при подаче напряжения на контакты 81 и 87 и протекании тока через СИД. Поверхность 85 на обратной внешней стороне подложки СИД наноструктурирована и содержит массив элементов 32b, который рассеивает свет и может усиливать выход света из СИД.

На Фиг. 6C показан вариант осуществления изобретения СИД с наноструктурированной поверхностью 98 с массивом элементов 32a на лицевой внутренней стороне подложки 32 (например, сапфировой). Например, данный СИД содержит слои n-GaN 91, n-AlGaN 92, активный нелегированный слой 93 с одной или несколькими квантовыми ямами, слои p-AlGaN 94, p-GaN 95 и металлизированные контакты 96 и 97.

Вариант осуществления изобретения СИД, показанный на Фиг. 6D, отличается от варианта осуществления изобретения, показанного на Фиг. 6C, тем, что элементы 52a выполнены из прозрачного неорганического материала. Наноструктурированная поверхность 98 на Фиг. 6C-6D предназначена для того, чтобы улучшить качество эпитаксиального роста слоев n-GaN 91 и усилить рассеяние света поверхностью 98, что позволяет увеличить внутренний квантовый выход и выход света из слоя n-GaN 91 в подложку 32 и в конечном итоге повысить КПД СИД. Следует понимать, что любая из конструкций СИД, описанная выше на Фиг. 6A-6D, может быть изготовлена с использованием различных известных полупроводников и других аналогичных материалов.

Волнообразные структуры (наномаски) могут быть сформированы на поверхностях и подложках СИД широким ионным пучком. Данное оборудование производится, например, немецкой компанией Roth & Rau AG. Размеры ионного пучка достаточны для обработки подложек СИД диаметром 50, 75, 100 и 150 мм. В отдельном случае энергия ионов составляет 2 кэВ, а плотность тока 1 мА/см2. Данные параметры могут обеспечить производительность обработки 150-мм пластин СИД свыше 120 пластин/час.

Способы формирования наномаски на пластине кремния описаны в патенте U.S. Patent No. 7,768,018 и в патентной заявке U.S. Patent Application Publication No. 2008/0119034, и оба эти источника включены здесь в качестве ссылки. Ультратонкие мембраны, основанные на рисунках волнообразной структуры, описаны в патенте U.S. Patent No. 7,604,690, который включен здесь в качестве ссылки. По меньшей мере в некоторых вариантах осуществления изобретения волнообразную наномаску из нитрида кремния формируют в результате облучения поверхности пластины кремния или слоя кремния пучком ионов азота и последующего травления (например, жидкостного травления или реактивного ионного травления) для того, чтобы создать наноструктурированную поверхность кремния в виде плотного квазипериодического массива нанохребтов или нанопиков. Эта наномаска может быть использована для изготовления СИД на пластине с наноструктурированной поверхностью. По меньшей мере в некоторых вариантах осуществления изобретения средний период данного массива управляемо изменяется в интервале от 20 до 150 нм (или от 20 до 180 нм или от 20 до 200 нм) для того, чтобы улучшить характеристики СИД. Данный процесс является надежно воспроизводимым и формирует однородную волнообразную наномаску из нитрида кремния, а также наноструктуру на поверхности кремния.

Твердая волнообразная наномаска может быть также создана пучком ионов азота, как в слоях аморфного кремния, так и в слоях, содержащих алюминий полупроводниковых материалов, за исключением чистого нитрида алюминия AlN, из группы, включающей AlAs, AlGaAs, AlGalnP, AlGaN, AlGalnN. Эта наномаска может быть использована для наноструктурирования светоизлучающей поверхности СИД или ростовой подложки для СИД. Наноструктурированные поверхности могут содержать один или несколько квазипериодических массивов наноэлементов с рисунком волнообразной структуры и могут быть сформированы методами селективного травления, как жидкостного, так и сухого, в том числе и методом реактивного ионного травления (РИТ). Период данного массива управляемо изменяется от 20 до 150 нм или больше.

Данные методы и структуры, описанные здесь, могут обеспечить надежно воспроизводимую и однородную волнообразную наномаску для наноструктурирования светоизлучающей поверхности СИД и поверхности ростовых подложек СИД диаметром 150 мм и более. Наноструктура с рисунком волнообразной структуры на светоизлучающей поверхности СИД и поверхности подложек СИД может быть изготовлена при помощи широких ионных пучков и плазменных установок РИТ, применяемых в современной промышленности.

Вариантом осуществления изобретением является твердая наномаска, содержащая множество элементов в виде квазипериодического анизотропного массива удлиненных элементов с рисунком волнообразной структуры и волнообразным поперечным сечением. По меньшей мере некоторые из данных удлиненных элементов имеют следующую структуру в поперечном сечении: внутренняя область из содержащего алюминий полупроводникового материала, за исключением чистого нитрида алюминия, и первая внешняя область, содержащая нитрид алюминия, покрывающая первую часть внутренней области и сформированная из содержащего алюминий полупроводникового материала пучком ионов азота. По меньшей мере в некоторых вариантах осуществления изобретения первые внешние области элементов образуют островковую структуру или сетевую структуру или их комбинацию. По меньшей мере в некоторых вариантах осуществления изобретения период массива находится в интервале от 20 до 150 нм и более. По меньшей мере в некоторых вариантах осуществления изобретения содержащее алюминий полупроводниковое соединение является одним из следующих: AlAs, AlGaAs, AlGalnP, AlGaN, AlGalnN.

По меньшей мере в некоторых вариантах осуществления изобретения наномаска дополнительно содержит вторую внешнюю область, содержащую нитрид алюминия и образованную из содержащего алюминий полупроводникового соединения пучком ионов азота, покрывающую вторую часть внутренней области и соединяющуюся с первой внешней областью на гребне волны. Толщина первой внешней области существенно больше толщины второй внешней области. По меньшей мере в некоторых вариантах осуществления изобретения наномаска содержит AlGaAs в качестве содержащего алюминий полупроводникового материала, и способ ее изготовления включает облучение поверхности AlGaAs наклонным пучком ионов азота до формирования указанной наномаски.

Вариантом осуществления изобретения является способ формирования твердой наномаски с рисунком волнообразной структуры на поверхности содержащего алюминий полупроводника, за исключением чистого нитрида алюминия. Этот метод включает осаждение слоя аморфного кремния на поверхность данного полупроводника; распыление поверхности слоя аморфного кремния наклонным пучком ионов азота до формирования волнообразной структуры в слое аморфного кремния; дальнейшее распыление слоя аморфного кремния наклонным пучком ионов азота до переноса топографии волнообразной структуры на поверхность соединения и до формирования твердой наномаски. Эта наномаска содержит квазипериодический анизотропный массив удлиненных элементов с рисунком волнообразной структуры и с волнообразным поперечным сечением. По меньшей мере некоторые из этих элементов имеют следующую структуру в поперечном сечении: внутренняя область из полупроводникового соединения, и первая внешняя область, содержащая нитрид алюминия, покрывающая первую часть внутренней области, и вторая внешняя область, содержащая нитрид алюминия, покрывающая вторую часть внутренней области и соединяющаяся с первой внешней областью на гребне волны, при этом толщина первой внешней области существенно больше толщины второй внешней области, и нитрид алюминия образован из полупроводникового соединения пучком ионов азота. По меньшей мере в некоторых вариантах осуществления изобретения первые внешние области элементов образуют островковую структуру или сетевую структуру или их комбинацию. По меньшей мере в некоторых вариантах осуществления изобретения период массива находится в интервале от 20 до 150 нм или от 20 до 200 нм. По меньшей мере в некоторых вариантах осуществления изобретения содержащий алюминий полупроводник является одним из группы, включающей AlAs, AlGaAs, AlGalnP, AlGaN, AlGalnN.

По меньшей мере в некоторых вариантах осуществления изобретения для пучка ионов азота, содержащего ионы N+ и ионы  с относительными долями x и (1-x), соответственно, средний период наномаски, глубина формирования наномаски и доза ионов для формирования наномаски составляют значения в (1+x) раз увеличенные по сравнению с соответствующими значениями для пучка ионов

с относительными долями x и (1-x), соответственно, средний период наномаски, глубина формирования наномаски и доза ионов для формирования наномаски составляют значения в (1+x) раз увеличенные по сравнению с соответствующими значениями для пучка ионов  .

.

По меньшей мере в некоторых вариантах осуществления изобретения травление твердой наномаски проводится до удаления вторых внешних областей элементов. По меньшей мере в некоторых вариантах осуществления изобретения в качестве травления применяют жидкостное травление в жидком растворе или сухое травление в плазме или травление ионным пучком.

Вариантом осуществления изобретения является светоизлучающий диод, содержащий слои материалов по меньшей мере один из которых содержит поверхность по меньшей мере часть данной поверхности содержит наноструктуру, содержащую квазипериодический анизотропный массив удлиненных вдоль поверхности элементов, причем эти удлиненные элементы имеют рисунок волнообразной структуры и по существу одинаковую форму поперечного сечения и одинаковую высоту. По меньшей мере в некоторых вариантах осуществления изобретения по меньшей мере некоторые из указанных удлиненных элементов образуют островковую структуру или сетевую структуру или их комбинацию. По меньшей мере в некоторых вариантах осуществления изобретения период квазипериодического массива находится в интервале от 20 до 150 нм или от 20 до 200 нм. По меньшей мере в некоторых вариантах осуществления изобретения отношение высоты удлиненного элемента к периоду массива находится в интервале от 0,5 до 5. По меньшей мере в некоторых вариантах осуществления изобретения указанная поверхность является светоизлучающей поверхностью полупроводникового материала, и эта поверхность содержит наноструктуру для усиления выхода света. По меньшей мере в некоторых вариантах осуществления изобретения указанный полупроводниковый материал является одним из группы, включающей соединения АЗВ5, которые включают фосфид галлия (GaP) или арсенид галлия (GaAs) или III-N соединения, включающие нитрид галлия (GaN).

По меньшей мере в некоторых вариантах осуществления изобретения указанная поверхность является светоизлучающей поверхностью с обратной внешней стороны подложки, и эта поверхность содержит наноструктуру для усиления выхода света. По меньшей мере в некоторых вариантах осуществления изобретения указанная поверхность является поверхностью лицевой внутренней стороны подложки, на которой расположен слой полупроводникового материала, и которая содержит наноструктуру для усиления выхода света и улучшения качества эпитаксии полупроводникового материала. По меньшей мере в некоторых вариантах осуществления изобретения указанная поверхность является поверхностью лицевой внутренней стороны подложки, и удлиненные элементы образованы из слоя прозрачного неорганического материала и расположены между подложкой и слоем полупроводникового материала, и подложка соединена с полупроводниковым материалом между элементами.

По меньшей мере в некоторых вариантах осуществления изобретения указанная подложка выполнена из неорганического кристалла, который является одним из группы, включающей сапфир (Al2O3), кремний (Si), карбид кремния (SiC), шпинель (MgAl2O4), галлат неодима (NdGaO3), галлат лития (LiGaO2), оксид цинка (ZnO), оксид магния (MgO), соединения A3B5, включающие фосфид галлия (GaP) или арсенид галлия (GaAs) или III-N соединения, включающие нитрид галлия (GaN). По меньшей мере в некоторых вариантах осуществления изобретения указанная подложка выполнена из неорганического кристалла, и элементы по существу ориентированы в одном направлении относительно кристалла подложки.

Вариантом осуществления изобретения является светоизлучающий диод, содержащий слои материалов по меньшей мере один из которых содержит поверхность по меньшей мере часть данной поверхности содержит наноструктуру, содержащую квазипериодический анизотропный массив удлиненных вдоль поверхности элементов, причем эти удлиненные элементы имеют рисунок волнообразной структуры и по существу одинаковую форму поперечного сечения и одинаковую высоту. По меньшей мере в некоторых вариантах осуществления изобретения по меньшей мере некоторые из указанных удлиненных элементов образуют островковую структуру или сетевую структуру или их комбинацию. По меньшей мере в некоторых вариантах осуществления изобретения период квазипериодического массива находится в интервале от 20 до 150 нм или от 20 до 200 нм. По меньшей мере в некоторых вариантах осуществления изобретения отношение высоты удлиненного элемента к периоду массива находится в интервале от 0, 5 до 5. По меньшей мере в некоторых вариантах осуществления изобретения удлиненные элементы образованы из слоя прозрачного неорганического материала и расположены на поверхности подложки, и подложка является открытой между удлиненными элементами.

По меньшей мере в некоторых вариантах осуществления изобретения указанная подложка выполнена из неорганического кристалла, который является одним из группы, включающей сапфир (Al2O3), кремний (Si), карбид кремния (SiC), шпинель (MgAl2O4), галлат неодима (NdGaO3), галлат лития (LiGaO2), оксид цинка (ZnO), оксид магния (MgO), соединения A3B5, включающие фосфид галлия (GaP) или арсенид галлия (GaAs) или III-N соединения, включающие нитрид галлия (GaN). По меньшей мере в некоторых вариантах осуществления изобретения указанные удлиненные элементы по существу ориентированы в одном направлении относительно кристалла подложки.

Для твердой волнообразной наномаски с рисунком волнообразной структуры с периодом в интервале от 20 до 150 нм или больше, самоформирующейся на поверхности кремния наклонным пучком ионов азота, установлено, что внешняя область элемента наномаски, облученная пучком ионов азота под углом 9, например, около 70° относительно ее нормали, состоит из нитрида кремния (SiN), если наномаска не экспонируется на воздухе после ее формирования пучком ионов азота в вакууме. После экспонирования на воздухе во внешней области дополнительно образуется небольшое количество включений оксинитрида кремния. Толщина этой внешней области может быть непостоянна в поперечном сечении, и может быть минимальной в середине между ее границами и увеличивается в направлении ее границ.

По меньшей мере в некоторых вариантах осуществления изобретения для ионов азота  толщина первой внешней SiN области, облученной пучком ионов азота под углом θ около 15° относительно ее нормали, определяется по формуле: T (нм)=2E( кэВ), где T - толщина первой внешней области, нм; E - энергия ионов

толщина первой внешней SiN области, облученной пучком ионов азота под углом θ около 15° относительно ее нормали, определяется по формуле: T (нм)=2E( кэВ), где T - толщина первой внешней области, нм; E - энергия ионов  , кэВ. По меньшей мере в некоторых вариантах осуществления изобретения для атомных ионов азота N+ толщина первой внешней области в два раза больше, чем таковая для молекулярных ионов

, кэВ. По меньшей мере в некоторых вариантах осуществления изобретения для атомных ионов азота N+ толщина первой внешней области в два раза больше, чем таковая для молекулярных ионов  . В некоторых вариантах осуществления изобретения период наномаски для ионов N+ тоже в два раза больше, чем таковой для ионов

. В некоторых вариантах осуществления изобретения период наномаски для ионов N+ тоже в два раза больше, чем таковой для ионов  . Пучки ионов N+ с энергией E/2 и

. Пучки ионов N+ с энергией E/2 и  с энергией E формируют наномаски с одинаковыми периодами и толщинами первых внешних областей. Для пучка ионов азота, содержащего долю x ионов N+ и долю (1-x) ионов

с энергией E формируют наномаски с одинаковыми периодами и толщинами первых внешних областей. Для пучка ионов азота, содержащего долю x ионов N+ и долю (1-x) ионов  , период наномаски и толщина первой внешней области составляют значения в (1+x) раз увеличенные по сравнению с соответствующими значениями для пучка ионов

, период наномаски и толщина первой внешней области составляют значения в (1+x) раз увеличенные по сравнению с соответствующими значениями для пучка ионов  . Отличительной особенностью топологии твердой волнообразной наномаски из нитрида кремния на кремнии является то, что ее области (противоположные склоны волн) образуют островковую структуру или сетевую структуру или их комбинацию. Кроме того, наномаска не содержит повторяющихся одинаковых элементов с протяженностью по меньшей мере не менее 5 периодов массива и не содержит повторяющихся частей массива с одинаковым взаимным расположением элементов, что обусловлено природой самоформирования наномаски.

. Отличительной особенностью топологии твердой волнообразной наномаски из нитрида кремния на кремнии является то, что ее области (противоположные склоны волн) образуют островковую структуру или сетевую структуру или их комбинацию. Кроме того, наномаска не содержит повторяющихся одинаковых элементов с протяженностью по меньшей мере не менее 5 периодов массива и не содержит повторяющихся частей массива с одинаковым взаимным расположением элементов, что обусловлено природой самоформирования наномаски.

По меньшей мере в некоторых вариантах осуществления изобретения явление самоформирования создает твердую волнообразную наномаску с управляемым периодом в интервале от 20 до 150 нм или больше на поверхности содержащего алюминий полупроводникового соединения AlGaAs наклонным пучком ионов азота с энергией в интервале от 0,5 до 8 кэВ. На конкретных примерах установлено, что склоны волн наномаски наклонены на ~30° относительно плоскости наномаски; первая внешняя область элемента наномаски, облученная пучком ионов азота под углом около 15° относительно ее нормали, как и вторая внешняя область элемента наномаски, облученная пучком ионов азота под углом около 70° относительно ее нормали, содержит ионно-синтезированный нитрид алюминия (AlN). Данная наномаска является высококонтрастной из-за сильного различия в толщине первых и вторых внешних областей, что открывает возможность применения селективных методов для ее травления.

По меньшей мере в некоторых вариантах осуществления изобретения при одинаковых условиях облучения ионами азота толщина первой области, содержащей AlN, в наномаске на Al0,2Ga0,8As примерно в 2 раза меньше, чем толщина первой области из SiN в наномаске на кремнии. Также в случае самоформирующейся наномаски на AlGaAs для пучка ионов азота, содержащего долю x ионов N+ и долю (1-x) ионов  , период наномаски и толщина первой внешней области составляют значения в (1+x) раз увеличенные по сравнению с соответствующими значениями для пучка ионов

, период наномаски и толщина первой внешней области составляют значения в (1+x) раз увеличенные по сравнению с соответствующими значениями для пучка ионов  . Отличительной особенностью топологии твердой волнообразной наномаски на AlGaAs является то, что указанные области образуют островковую структуру или сетевую структуру или их комбинацию. Кроме того, наномаска не содержит повторяющихся частей массива с одинаковым взаимным расположением элементов, что обусловлено природой самоформирования наномаски. Она может отличаться отличается повышенной упорядоченностью рисунка в сравнении с самоформирующейся наномаской на кремнии.

. Отличительной особенностью топологии твердой волнообразной наномаски на AlGaAs является то, что указанные области образуют островковую структуру или сетевую структуру или их комбинацию. Кроме того, наномаска не содержит повторяющихся частей массива с одинаковым взаимным расположением элементов, что обусловлено природой самоформирования наномаски. Она может отличаться отличается повышенной упорядоченностью рисунка в сравнении с самоформирующейся наномаской на кремнии.

Дополнительно было установлено, что твердая волнообразная наномаска может быть создана в слое содержащего алюминий полупроводника из группы, включающей AlAs, AlGaAs, AlGalnP, AlGaN, AlGalnN, за счет переноса топографии самоформирующейся волнообразной наномаски из слоя аморфного кремния в указанный слой в процессе распыления ионами азота. В этом случае первая и вторая внешние области элемента наномаски содержат ионно-синтезированный нитрид алюминия (AlN). В зависимости от соотношения компонент N+ и  в ионном пучке толщина первой области элементов наномаски и ее период подчиняются закономерности, приведенной выше для наномаски на AlGaAs.

в ионном пучке толщина первой области элементов наномаски и ее период подчиняются закономерности, приведенной выше для наномаски на AlGaAs.

На Фиг. 1A показано РЭМ-изображение усиленного контраста (без полутонов, вид сверху) самоформирующейся волнообразной структуры (wave ordered structure - WOS) на поверхности слоя арсенида галлия алюминия (AlGaAs). Данный частный пример представляет собой волнообразную твердую наномаску 1 со средним периодом 3 (длиной волны λ=73 нм). Ширина РЭМ-изображения равна 2,5 мкм. Белые полосы 10 и черные полосы 20 - это противоположные склоны волн волнообразной структуры.

На Фиг. 1B показан перспективный вид участка волнообразной структуры с поперечным сечением волн в плоскости XZ на поверхности AlGaAs 2. Расположение склонов волн 10 и 20 и их ориентация такая же, как на Фиг. 1A, соответствующей плоскости XY. Гребни волн в среднем параллельны оси Y, т.е. массив волн является анизотропным. Одиночная волна (элемент наномаски) в поперечном сечении состоит из внутренней области AlGaAs, которая дальше включает первую часть внутренней области 100 и вторую часть внутренней области 200, и из внешней области, которая дальше включает первую часть внешней области 10, содержащую нитрид алюминия (AlN), и вторую часть внешней области 20, также содержащую нитрид алюминия. Области 10 и 20 образованы из AlGaAs пучком ионов азота  с энергией в интервале, например, от 1 до 8 кэВ в вакууме при формировании наномаски и соединяются друг с другом на вершине или гребне волны. В этом конкретном примере склоны волн наномаски 1 наклонены относительно плоскости массива волн XY на угол около 30°.

с энергией в интервале, например, от 1 до 8 кэВ в вакууме при формировании наномаски и соединяются друг с другом на вершине или гребне волны. В этом конкретном примере склоны волн наномаски 1 наклонены относительно плоскости массива волн XY на угол около 30°.

Как видно из Фиг. 1A волны наномаски 1 имеют обрывы, изгибы и ответвления, т.е. соединения друг с другом. По существу волны вытянуты вдоль оси Y, и удлиненные элементы имеют длину в интервале 10λ-30λ. В то же время имеются волны с большей или с меньшей протяженностью, а также субволновые точечные элементы с размером меньше λ. В целом массив волн является квазипериодическим, рисунок волн однороден, и можно воспроизводить данные массивы с одинаковым средним периодом в интервале от 20 до 150 нм или более и протяженностью волн при одинаковых условиях их самоформирования. Однако повторяющихся одинаковых волн с протяженностью более 5λ и повторяющихся частей массива с одинаковым взаимным расположением волн в общем случае не может быть образовано из-за природы самоформирования наномаски.

Характерной особенностью топологии наномаски 1 на Фиг. 1A является то, что области 10 некоторых удлиненных элементов соединены друг с другом, и области 20 некоторых удлиненных элементов также соединены в ветвистую структуру или сеть. В то же время существуют как отдельные области 10, так и отдельные области 20.

По меньшей мере в некоторых вариантах осуществления изобретения области 10 в плоскости сечения XZ на краях имеют форму клюва. Толщина области 20 в ее поперечном сечении в плоскости XZ может быть минимальна в средней точке 7 между областями 10 и плавно увеличивается по направлению к областям 10.

Наномаска, изображенная на Фиг. 1A-1B, может быть сформирована на поверхности AlGaAs пучком ионов азота  . В одном примере наномаска может быть сформирована пучком ионов азота

. В одном примере наномаска может быть сформирована пучком ионов азота  с энергией 5 кэВ, направленным в плоскости XZ вдоль стрелки 31 наклонно под углом θ=53° относительно оси Z. Проекция ионного потока 31 на плоскость XY направлена вдоль оси X. При распылении AlGaAs ионами азота происходит процесс самоформирования, в результате которого образуется волнообразная наномаска 1 на глубине распыления DF=130 нм от исходного уровня поверхности AlGaAs. Области 10 бомбардируются ионами азота под углами близкими к нормали, а области 20 бомбардируются под скользящими углами около 70° и больше, что может определять по меньшей мере частично, толщину областей 10 и 20. Гребни волн наномаски в массиве преимущественно ориентируются перпендикулярно проекции ионного потока

с энергией 5 кэВ, направленным в плоскости XZ вдоль стрелки 31 наклонно под углом θ=53° относительно оси Z. Проекция ионного потока 31 на плоскость XY направлена вдоль оси X. При распылении AlGaAs ионами азота происходит процесс самоформирования, в результате которого образуется волнообразная наномаска 1 на глубине распыления DF=130 нм от исходного уровня поверхности AlGaAs. Области 10 бомбардируются ионами азота под углами близкими к нормали, а области 20 бомбардируются под скользящими углами около 70° и больше, что может определять по меньшей мере частично, толщину областей 10 и 20. Гребни волн наномаски в массиве преимущественно ориентируются перпендикулярно проекции ионного потока  на поверхность AlGaAs, т.е. перпендикулярно оси X. С уменьшением энергии ионов и увеличением угла ионной бомбардировки θ, отсчитываемого от нормали к поверхности (оси Z), длина волны λ или период массива 3 уменьшается. В качестве примера, по меньшей мере в некоторых вариантах осуществления изобретения интервалу энергий ионов от 1 до 8 кэВ отвечает интервал периодов наномаски от 20 до 150 нм. По меньшей мере в некоторых вариантах осуществления изобретения топология наномаски 1 не меняется для углов бомбардировки в интервале θ=45°-55°.

на поверхность AlGaAs, т.е. перпендикулярно оси X. С уменьшением энергии ионов и увеличением угла ионной бомбардировки θ, отсчитываемого от нормали к поверхности (оси Z), длина волны λ или период массива 3 уменьшается. В качестве примера, по меньшей мере в некоторых вариантах осуществления изобретения интервалу энергий ионов от 1 до 8 кэВ отвечает интервал периодов наномаски от 20 до 150 нм. По меньшей мере в некоторых вариантах осуществления изобретения топология наномаски 1 не меняется для углов бомбардировки в интервале θ=45°-55°.

На Фиг. 1C показан обрыв волны 19. Торцевые поверхности типичных обрывов волн 19 облучались пучком ионов азота под скользящими углами около 70° и больше, поэтому по толщине они такие же, как и области 20, и соединяют области 20 в структуру типа сети.

На Фиг. 1D показано соединение волн 18. Поверхности показанных соединений волн 18 облучались пучком ионов азота под углами менее 30°, поэтому по толщине они такие же как области 10, и области 18 могут соединять области 10 в структуру типа сети. Толщина областей 18 незначительно меньше толщины областей 10, расположенных вдоль оси Y.

На Фиг. 1E представлен вид под углом 70° в РЭМ скола твердой наномаски на поверхности арсенида галлия алюминия (AlGaAs), показанной на Фиг. 1A. Ширина снимка 2,5 мкм. На сколе видно, что поверхность AlGaAs непланарная с размером неровностей по вертикали 100 нм, а по горизонтали - 2 мкм. Также видна форма волн в сечении.

На Фиг. 2A показано РЭМ-изображение усиленного контраста (без полутонов, вид сверху) модифицированной наномаски 9, содержащей квазипериодический массив гребнеобразных волн с областями 10b на поверхности (белые полосы), разделенных канавками 23 (черные полосы). В этом примере средний период 3 массива составляет 73 нм (длина волны λ=73 нм). Ширина РЭМ-изображения равна 2,5 мкм.

На Фиг. 2 В изображено поперечное сечение гребнеобразных волн (удлиненных элементов) наномаски 9 в плоскости XZ. Элементы массива это выступы 8, удлиненные в направлении оси Y, разделенные канавками 23. Выступы 8 содержат нижнюю область 2 из AlGaAs и верхнюю область 10b, содержащую нитрид алюминия (AlN), который был образован из AlGaAs пучком ионов азота  . Внешние области 10b расположены наклонно относительно плоскости массива XY.

. Внешние области 10b расположены наклонно относительно плоскости массива XY.

На Фиг. 2C показан вид под углом 70° в РЭМ скола твердой наномаски 9. Наномаска 9, изображенная на Фиг. 2A-2C, получается из наномаски 1 в результате травления с удалением областей 20 и формированием канавок 23 на их месте в AlGaAs 2. В данном случае жидкостное селективное травление AlGaAs по отношению к AlN осуществлялось при комнатной температуре в растворе, содержащем H2SO4, H2O2 и воду. В указанном изотропном травителе области 10 из нитрида алюминия травятся с меньшей скоростью, чем AlGaAs. Поэтому наномаска 9 отличается от наномаски 1 отсутствием областей 20 и наличием канавок 23 на их месте. Из-за изотропности процесса травления отношение высоты наноструктуры к ее периоду (аспектное отношение) ограничено значением ~0,7 для данного травителя.

Формирование наномаски 9 можно осуществить другими известными методами как жидкостными, так и сухими для селективного травления содержащих алюминий полупроводников по отношению к нитриду алюминия таких как, например, методы реактивного ионного травления (РИТ) в плазме Cl2/BCl3/N2. В зависимости от режима травления может быть получена различная форма сечения удлиненных элементов. При помощи РИТ возможно варьировать значения аспектного отношения структуры в интервале 1-5 за счет анизотропного характера процесса травления при обеспечении достаточной селективности.

На Фиг. 3A показан вид сверху в РЭМ квазипериодической волнообразной наноструктуры на поверхности карбида кремния (SiC) с периодом около 70 нм, полученной при помощи переноса топографии волнообразной структуры из слоя аморфного кремния на поверхность SiC за счет распыления ионами азота. (Для общего обсуждения переноса топографии см., например, Смирнов В.К., Кибалов Д.С. Способ формирования нанорельефа на поверхности пленок, Патент RU 2204179, включенный здесь в качестве ссылки). В данном способе наносят слой аморфного кремния на поверхность пленки, распыляют аморфный кремний потоком ионов азота до формирования волнообразной наноструктуры в слое аморфного кремния, переносят рельеф волнообразной наноструктуры на поверхность пленки при помощи дальнейшего распыления слоя аморфного кремния и пленки ионами азота. В этом случае в качестве пленки используется монокристаллическая подложка из SiC.

Этим же способом квазипериодическая волнообразная наноструктура была создана на поверхности монокристаллической сапфировой подложки (Фиг. 3B). Следует отметить, что аспектное отношение наноструктур, которые сформированы за счет переноса топографии волнообразной наноструктуры из слоя аморфного кремния в нижележащий материал ионным распылением, близко к аспектному отношению исходной волнообразной наноструктуры 0,33.

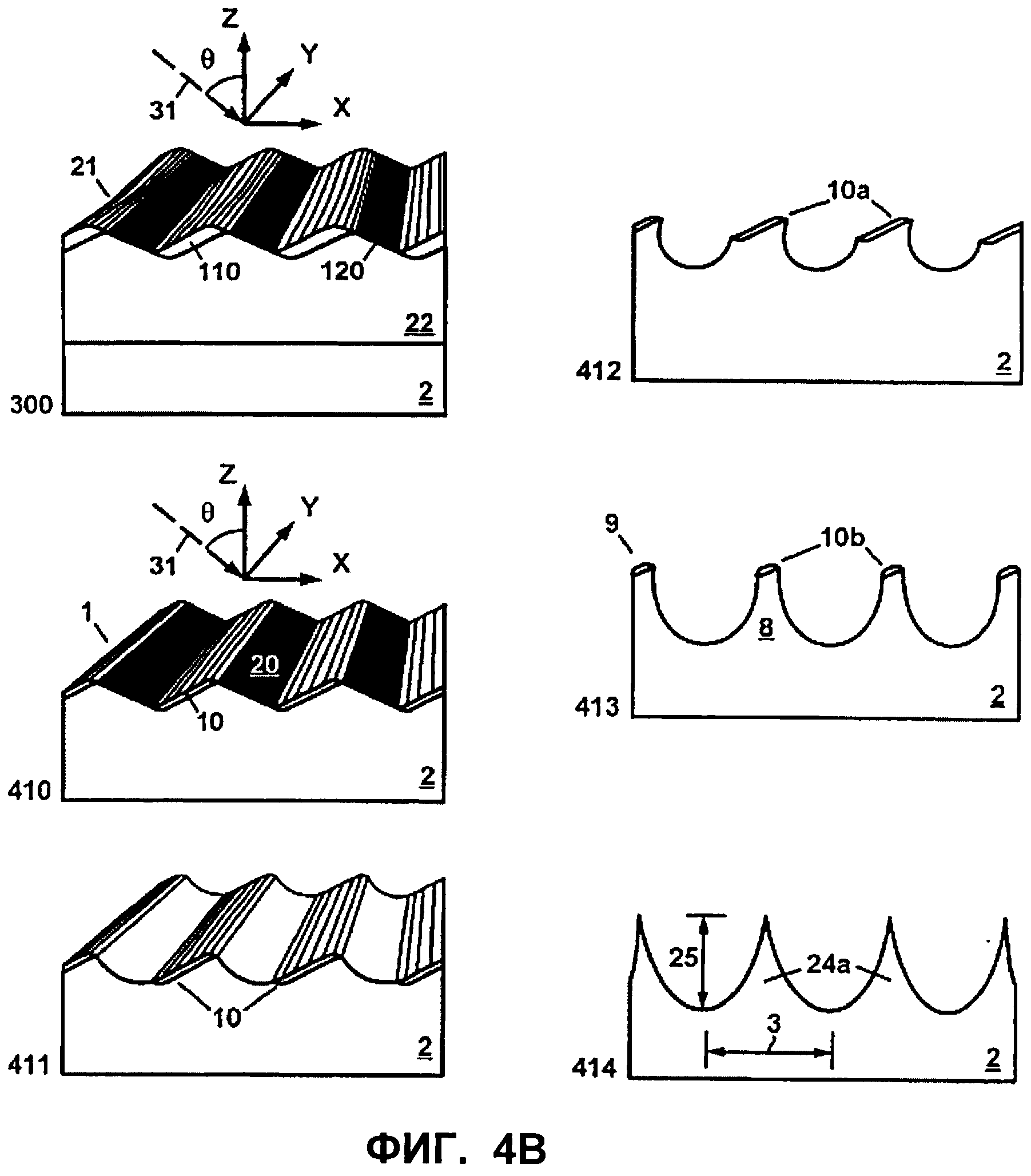

Повысить аспектное отношение наноструктур возможно за счет селективного травления с использованием волнообразных наноструктур в качестве наномаски, как показано, например, на Фиг. 4A-4D. На Фиг. 4A проиллюстрированы стадии способа наноструктурирования светоизлучающей поверхности слоя 2 материла СИД с использованием наномаски на поверхности слоя аморфного кремния. В качестве пленки здесь используется слой 2 материла СИД, поверхность которого требуется наноструктурировать для усиления выхода света из СИД. На поверхность слоя 2 наносят слой аморфного кремния 22, облучают поверхность слоя 22 потоком ионов азота 31 до формирования волнообразной структуры 21, которая состоит из сравнительно толстых протяженных областей 110 и сравнительно тонких протяженных областей 120. Области 110 и 120 состоят из нитрида кремния и образованы из кремния пучком ионов азота. Волнообразная структура 21, представляющая собой наномаску, формируется на расстоянии D от поверхности слоя 2, как показано на структуре 300. Ориентация элементов наномаски (волн) в плоскости XY задается направлением ионного потока 31 в плоскости XZ. Направление проекции ионного потока 31 на плоскость XY совпадает с направлением оси X. Волны в массиве сориентированы вдоль оси Y перпендикулярно направлению проекции ионного потока 31 на плоскость XY.

Затем удаляют области 120, осуществляя тем самым усиление контраста наномаски 21. По меньшей мере в одном варианте осуществления изобретения этот процесс занимает около 2 с и позволяет существенно ускорить травление наномаски 1. Он может осуществляться, например, в неселективной плазме He/CHF3 или в селективной (по отношению к нитриду кремния) плазме основной стадии O2/Cl2. В последнем случае кратковременно повышают потенциал смещения на пластине, которая травится, что обеспечивает режим ионного распыления областей 120. В результате получается структура 400.

Затем травят кремний, например, при помощи РИТ в плазме Cl2/O2, которая селективна по отношению к нитриду, и в результате получаются структуры 401-404. В данной плазме с селективностью >10 травится как кремний, так и материалы СИД, например, GaAs и AlGaAs. Другие известные плазменные смеси, в которых травится кремний и материалы СИД селективно по отношению к нитриду, могут быть также использованы. В начальный момент травления кремния 22 в структуре 401 стенки канавок между областями 110 из нитрида кремния травятся вертикально, затем процесс травления приводит к постепенному уменьшению толщины и ширины областей 110 из нитрида кремния (они постепенно трансформируются в области 110a, 110b и 110c). Таким образом, стенки областей 22a из аморфного кремния становятся наклонными, как показано на структуре 401. При дальнейшем травлении начинает травиться слой материала 2, ширина областей аморфного кремния 22b становятся меньше, и получается структура 402. Поток ионов плазмы, отраженных от стенок канавок вниз, вызывает заострение дна канавок, и получается структура 403 с еще более узкими областями 22c. После полного удаления наномаски, т.е. областей 110 с и 22c, форма профиля структуры стремится к треугольной, как в структуре 404, содержащей квазипериодический массив нанохребтов 24 из материала 2 с пилообразным поперечным сечением. Период массива 3 совпадает с периодом наномаски 21. Высота 25 нанохребтов 24 по существу одинакова для всех нанохребтов в массиве. Отношение высоты 25 нанохребта к периоду массива 3 может изменяться в интервале от 1 до 3.

На Фиг. 4Б проиллюстрированы стадии способа наноструктурирования светоизлучающей поверхности слоя 2 материла СИД с использованием наномаски на поверхности слоя полупроводника, содержащего алюминий. В данном способе структура 300 при дальнейшем распылении слоя 22 аморфного кремния и слоя 2 материала СИД, например AlGaAs, потоком 31 ионов азота трансформируется в структуру 410, представляющую собой твердую наномаску 1. В данном случае в отличие от волнообразной топографии, наномаска 1 сформирована на поверхности содержащего алюминий полупроводника 2. Наномаска 1 состоит из протяженных областей 10 и 20, содержащих нитрид алюминия (AlN), образованный из полупроводника 2 пучком ионов азота. Затем данная наномаска травится, например, с использованием жидкостного травителя селективного по отношению к AlN. В случае AlGaAs примером известного травителя является H2SO4/H2O2/H2O.

Сначала удаляются области 20, и получается структура 411. По мере травления AlGaAs области 10 тоже травятся и уменьшаются в размерах (10a, 10b), но значительно медленнее, чем AlGaAs, как показано на структурах 412 и 413. РЭМ-изображения структуры 413 (наномаски 9) показаны также на Фиг. 2A и 2C. Из-за изотропного характера травления канавки между областями 10, 10a и 10b могут приобретать округлую форму поперечного сечения. После стравливания областей 10b получается структура 414, содержащая массив нанохребтов 24 с заостренными вершинами. По меньшей мере в некоторых вариантах осуществления изобретения в случае изотропного жидкостного травления отношение высоты нанохребта 25 к периоду массива 3 не превышает 1,0.

Следует отметить, что твердая наномаска 1 может быть сформирована не только за счет переноса топографии волнообразной структуры из слоя аморфного кремния в нижележащий слой AlGaAs, но и непосредственно в слое AlGaAs в процессе самоформирования при облучении данного слоя потоком ионов азота. Однако в последнем случае толщина слоя AlGaAs должна быть увеличена на глубину формирования структуры (~200 нм). При переносе топографии волнообразной структуры из слоя аморфного кремния волнообразная твердая наномаска 1 формируется практически сразу на поверхности слоя AlGaAs, и в этом случае толщина данного слоя может быть на 200 нм меньше, чем в случае самоформирования наномаски в слое AlGaAs. Таким образом, формирование наномаски 1 в слое содержащего алюминий полупроводника за счет переноса топографии волнообразной структуры из слоя аморфного кремния может быть наиболее подходящим для тонкопленочных СИД с тонкими слоями полупроводниковых соединений.

Селективность травления GaN, AlGaN и AlGalnN относительно нитрида алюминия (AlN) и нитрида кремния (SiN) для известных травителей невысока и достигает 5-6. Поэтому может быть затруднительно получить высокоаспектные структуры на поверхности материалов на основе нитрида галлия при помощи наномасок с тонкими слоями AlN и SiN, не превышающими 10-20 нм. Существенное повышение селективности до 15 и выше для травления материалов на основе нитрида галлия возможно при помощи использования никелевых масок. Известны процессы РИТ с селективностью травления сапфира и карбида кремния относительно никеля, которая превышает 7 и 50, соответственно.

На Фиг. 4C представлены стадии способа наноструктурирования поверхности материала 32 при помощи промежуточной металлической наномаски, например, наномаски из Ni. Структура 310 отличается от структуры 300 на Фиг. 4A-4B тем, что вместо слоя материала 2 используются слои материала 32 и металла 42. Процесс формирования твердой волнообразной наномаски 21 в слое аморфного кремния 22 осуществляется также, как описано выше. Контраст наномаски 21 может быть повышен в жидкостном травителе HNO3/HF за счет растворения областей 120, в результате чего получается структура 420. Травление аморфного кремния между областями 110 нитрида кремния в плазме Cl2/O2 приводит к формированию структур 423 и 424. В процессе РИТ области 110 с уменьшением их толщины и ширины трансформируются в области 110a и 110b. Одновременно формируются области 22a и 22b из аморфного кремния. Травление слоя металла, которое может быть осуществлено любым известным методом, включающим распыление ионами аргона или травление в жидком селективном травителе, приводит к структуре 425 с участками 42a металлической наномаски. Если желательно, то области 110b нитрида кремния и области 22b аморфного кремния могут быть удалены с использованием, например, плазмы SF6 с формированием структуры 426.

Затем осуществляют процесс РИТ материала 32 в плазме селективной относительно Ni. Например, травление SiC можно проводить в плазме SF6, в которой селективность травления SiC относительно Ni свыше 50 (см., например, Chabert P. Deep etching of silicon carbide for micromachining applications: Etch rates and etch mechanisms, J. Vac. Sci. Technol. B, Vol. 19, Issue 4, 2001, pp. 1339-1345). Селективность травления GaN в плазме BCl3/N2/Ar относительно Ni достигает 15 (см., например, Liann-Be Chang, Su-Sir Liu and Ming-Jer Jeng, Etching Selectivity and Surface Profile of GaN in the Ni, SiO2 and Photoresist Masks Using an Inductively Coupled Plasma, Jpn. J. Appl. Phys., Vol. 40, 2001, pp. 1242-1243). Селективность травления сапфира относительно Ni превышает 7 на установке Plasmalab System 100 ICP-RIE, выпускаемой Oxford Instruments. В результате РИТ получается структура 427 с элементами 42b Ni-наномаски и элементами 32a на поверхности материала 32. Дальнейшее травление приводит к удалению элементов металлической маски 42b и к заострению профиля структуры по механизму, описанному выше, с образованием структуры 428. В зависимости от селективности и режимов РИТ отношение высоты 25 элементов 32b к периоду массива 3 может быть в диапазоне, например, от 0,5 до 5.

На Фиг. 4D показаны стадии способа наноструктурирования прозрачного неорганического слоя на поверхности подложки СИД с помощью промежуточной металлической наномаски. В данном случае структура 320 отличается от структуры 310 тем, что между слоем 32 и слоем металла 42 располагается слой прозрачного оксида 52. После удаления слоев 120 в плазме получается структура 430. Травление аморфного кремния между областями нитрида кремния 110 в плазме Cl2/O2 приводит к формированию структур 433 и 434. В процессе РИТ области 110 по мере уменьшения их толщины и ширины трансформируются в области 110a и 110b. Одновременно формируются области 22a и 22b из аморфного кремния. В результате травления слоя металла, которое может быть проведено любым известным методом, включая распыление ионами аргона или травление в жидком селективном травителе, получается структура 435 с участками металлической наномаски 42a. При необходимости возможно удаление областей нитрида кремния 110b и областей аморфного кремния 22b в плазме SF6 с формированием структуры 436. Траление слоя прозрачного оксида 52 через металлическую наномаску осуществляется известными методами, и получается структура 437, содержащая элементы 52a слоя прозрачного оксида и элементы 42b металлической наномаски. Например, слой оксида кремния можно селективно протравить в плазме C4F8/Ar. Металлическая наномаска удаляется, и получается структура 438 с элементами 52a прозрачного оксида на поверхности материала 32 подложки СИД. В данном случае отношение высоты элемента 25 к периоду массива 3 может быть меньше 1,0.

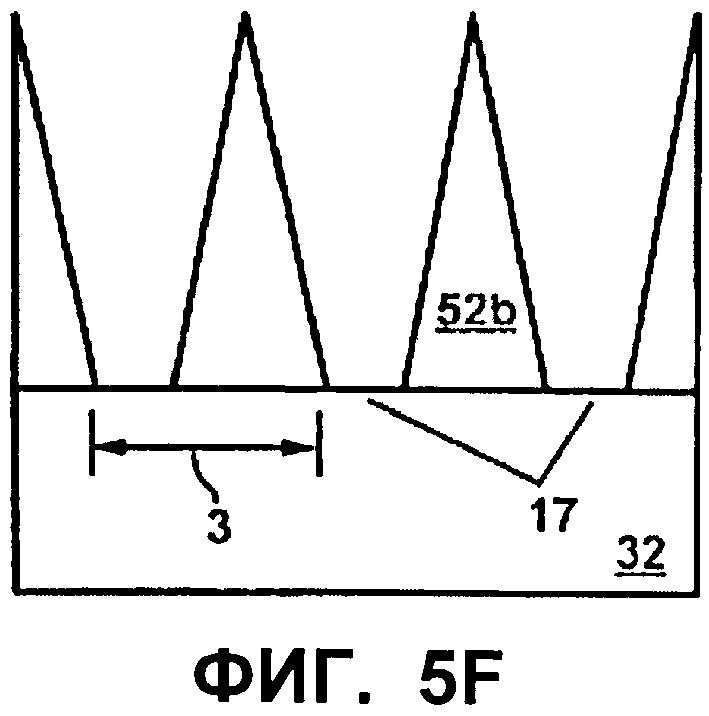

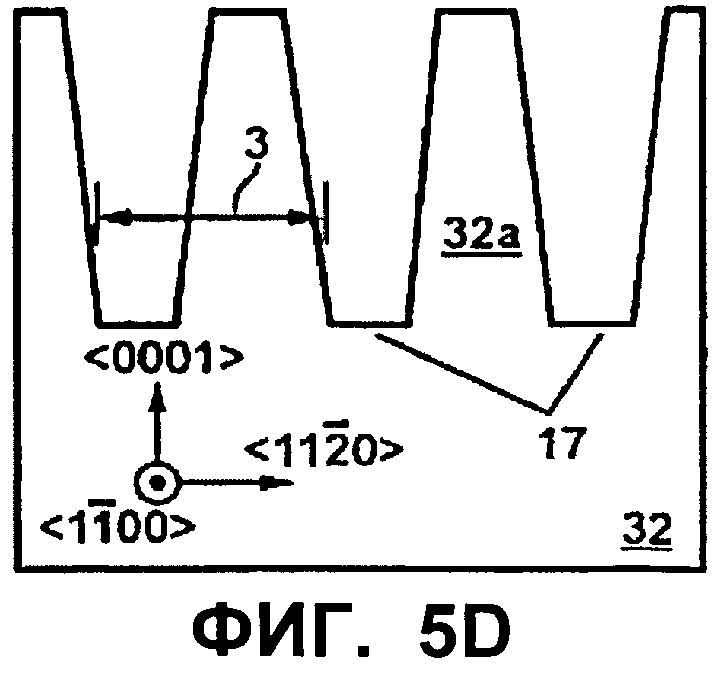

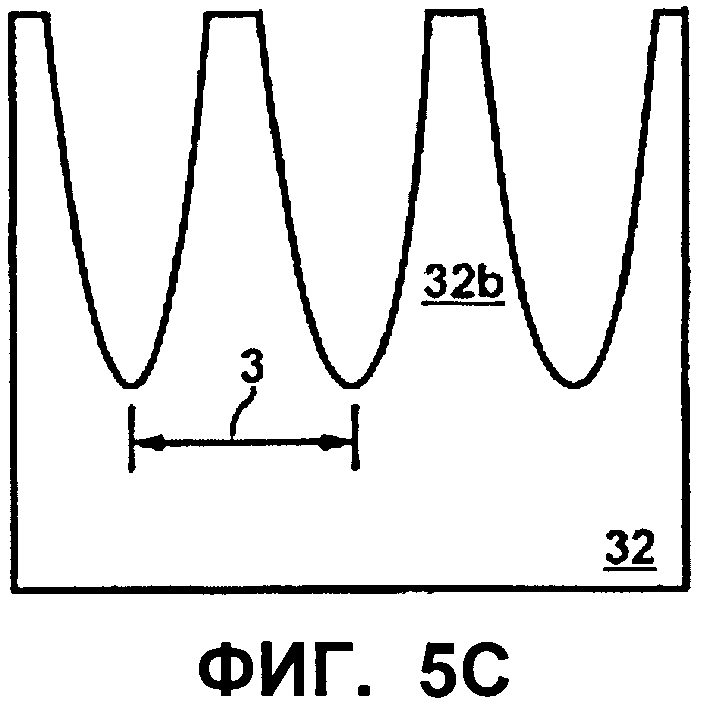

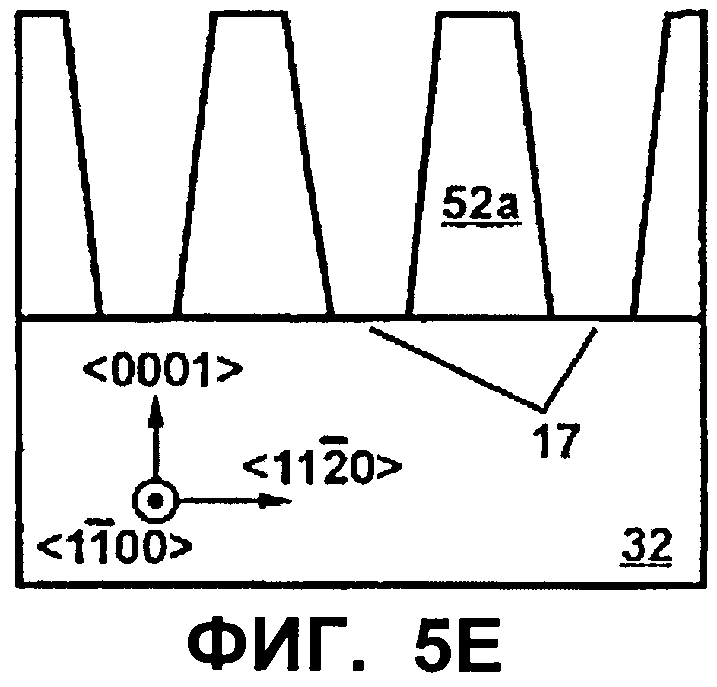

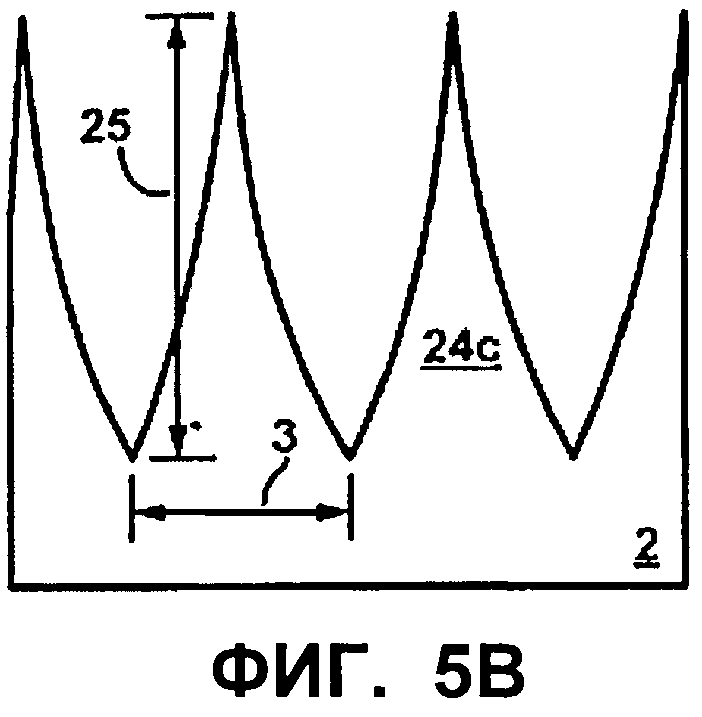

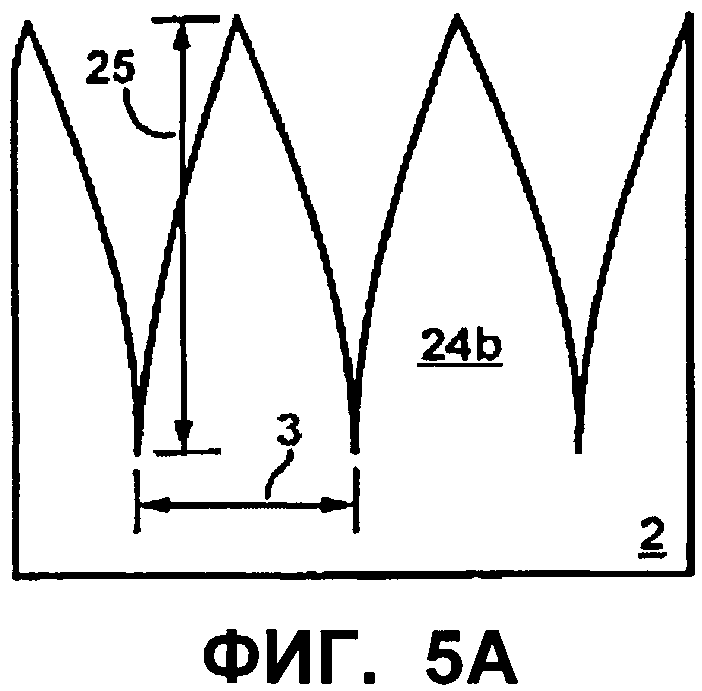

На Фиг. 5A показана возможная форма волнообразного сечения нанохребтов 24b с выпуклыми стенками, а на Фиг. 5B - профиль с вогнутыми стенками. На Фиг. 5C показана возможная форма сечения элементов 32b, расположенных на световыводящей поверхности подложки СИД из материала 32. На Фиг. 5D показаны элементы 32a, а на Фиг. 5E - элементы 52a из материала прозрачного оксида, ориентированные вдоль направления <1-100> на поверхности монокристаллической подложки 32 для СИД. На Фиг. 5F показаны элементы 52b зубчатой формы из материала прозрачного оксида на поверхности подложки 32. Плоские участки 17 на поверхности моно кристаллической подложки 32 необходимы для эпитаксиального роста слоев полупроводниковых кристаллов СИД.

В приведенном выше описании проиллюстрированы примеры структур и способов, использующих определенные материалы. Следует понимать, что могут быть сформированы аналогичные структуры и использованы способы, основанные на других материалах. В частности, другие полупроводниковые материалы могут быть использованы вместо полупроводниковых материалов, описанных выше. Например, содержащие галлий полупроводниковые материалы могут быть использованы вместо содержащих алюминий полупроводниковых материалов.

Приведенное выше описание, примеры и данные в совокупности представляют собой описание осуществления и применения изобретения. Так как многие варианты осуществления изобретения могут быть реализованы в пределах сущности и объема изобретения, то настоящее изобретение также заключается в формуле, прилагаемой ниже.