Результат интеллектуальной деятельности: ФОКАЛЬНЫЙ МАТРИЧНЫЙ ПРИЕМНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Область техники

Изобретение относится к изготовлению фокальных матричных приемников, в частности к изготовлению, с применением сращивания с переносом чувствительного материала, фокального матричного приемника для использования в устройстве формирования теплового изображения.

Уровень техники

Разрешение устройства формирования изображения в большой степени зависит от количества пикселей в матричном приемнике, устанавливаемом в фокальной плоскости (далее - фокальный матричный приемник). Это количество ограничивается размерами фокального матричного приемника.

В существующих фокальных матричных приемниках пиксели обычно поддерживаются опорными ножками, которые выступают с противоположных боковых сторон пикселя. Однако расположенные таким образом ножки занимают в фокальном матричном приемнике ценное пространство, что ограничивает количество используемого чувствительного материала и, следовательно, функциональные показатели устройства формирования изображения.

Раскрытие изобретения

Соответственно, изобретение направлено на создание фокального матричного приемника с максимизированной активной чувствительной поверхностью.

Согласно изобретению предлагается способ изготовления фокального матричного приемника, содержащего один или более пикселей, включающий:

формирование первой пластины с находящимся на ее поверхности чувствительным материалом, покрытым первым жертвенным (временным) слоем, при этом чувствительный материал задает на первой пластине наличие одного или более пикселей,

выполнение опорных ножек для единственного или каждого пикселя внутри первого жертвенного слоя, покрытие их дополнительным жертвенным слоем и формирование для единственного или каждого пикселя первых проводящих участков, расположенных в поверхности жертвенного слоя и находящихся в контакте с соответствующими опорными ножками, формирование второй пластины, снабженной считывающей интегральной схемой (read-out integrated circuit, ROIC), при этом вторая пластина покрыта вторым жертвенным слоем, в котором для единственного или каждого пикселя сформированы вторые проводящие участки, находящиеся в контакте с ROIC,

приведение жертвенных слоев первой и второй пластин во взаимный контакт таким образом, чтобы первые и вторые проводящие участки для единственного или каждого пикселя совпали, и сращивание указанных слоев друг с другом с переносом чувствительного материала с первой пластины на вторую после удаления с первой пластины объемного жертвенного слоя и

удаление жертвенных слоев с открыванием по меньшей мере одного пикселя.

При этом каждая из опорных ножек представляет собой единичный компонент, находящийся в непосредственном физическом контакте как с пикселем, так и с ROIC, обеспечивая между ними электрическое соединение и находясь полностью под чувствительным материалом своего пикселя.

Опорные ножки являются отдельными конструктивными элементами, действующими как механические опоры, отделяющие пиксель от подложки, несущей ROIC, причем максимизация активной чувствительной поверхности достигается благодаря тому, что ножки в фокальном матричном приемнике по изобретению находятся полностью под чувствительным материалом своего пикселя. Ножки обеспечивают также для каждого пикселя электрическое соединение с ROIC, находящейся под фокальным матричным приемником.

Поскольку ножки не занимают никакого пространства с боковых сторон пикселей, общая площадь активного чувствительного материала в приемнике может быть максимизирована по сравнению с аналогичной площадью, доступной в приемнике с обычными ножками, отходящими от боковых сторон пикселей. При этом фокальные матричные приемники, изготовленные способом по изобретению, являются двухуровневыми конструкциями, реализованными с использованием соединения (сращивания) пластин. В дополнение к максимизации полезной площади активной чувствительной поверхности способ изготовления согласно изобретению обеспечивает также возможность одновременного инкапсулирования в вакуумизированном объеме множества фокальных матричных приемников на уровне пластины, т.е. на единственной ROIC-пластине, с последующим разрезанием на индивидуальные фокальные матричные приемники.

Перенос чувствительного материала (на уровне пластин) на ROIC-пластину позволяет использовать высококачественные кристаллические материалы, что раньше являлось недостижимым из-за необходимости послойного формирования пикселей.

Способ по изобретению позволяет изготовить высококачественный фокальный матричный приемник, имеющий максимум чувствительности в спектральной области 7-14 мкм. Разрешение приемника в типичном случае составляет от четверти VGA до полного VGA (т.е. от 320×240 до 640×480 точек), но не ограничено этим интервалом. Типичный шаг пикселей для указанного спектрального интервала равен 13-40 мкм.

Краткое описание чертежей

Далее будет описан, со ссылками на прилагаемые чертежи, пример осуществления изобретения.

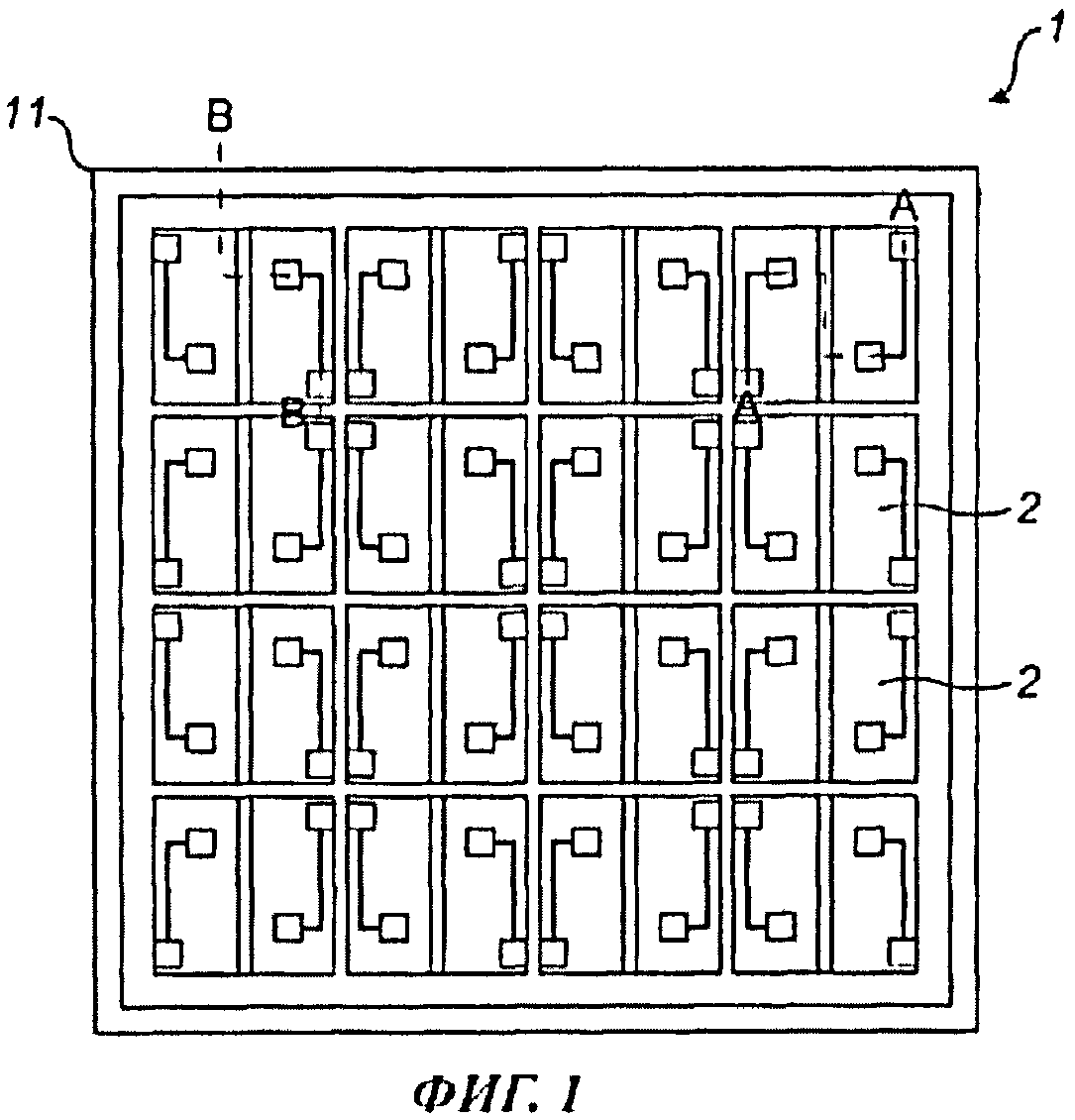

На фиг.1 представлен, на виде сверху, фокальный матричный приемник (ФМП) согласно варианту изобретения.

На фиг.2 схематично, в сечении А-А (см. фиг.1), показан пиксель фокального матричного приемника по фиг.1.

На фиг.3 схематично, в сечении В-В (см. фиг.1), показан пиксель фокального матричного приемника по фиг.1, герметизированный внутри приемника.

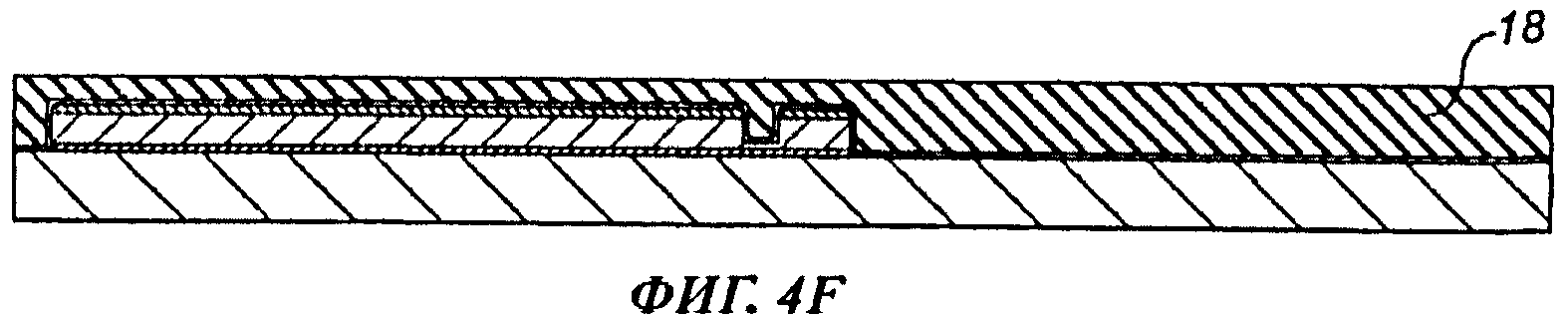

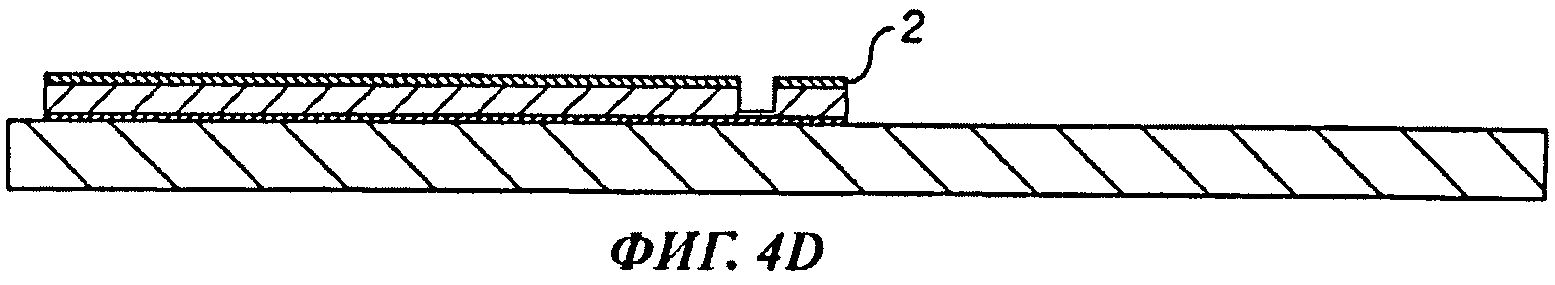

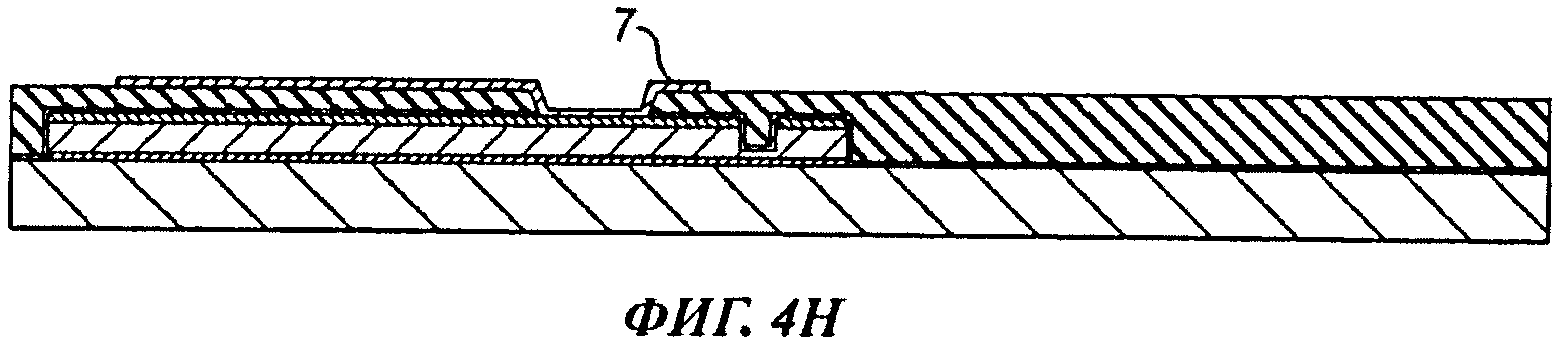

Фиг.4 иллюстрирует этапы формирования инфракрасной (ИК) пластины перед сращиванием с переносом термисторного материала.

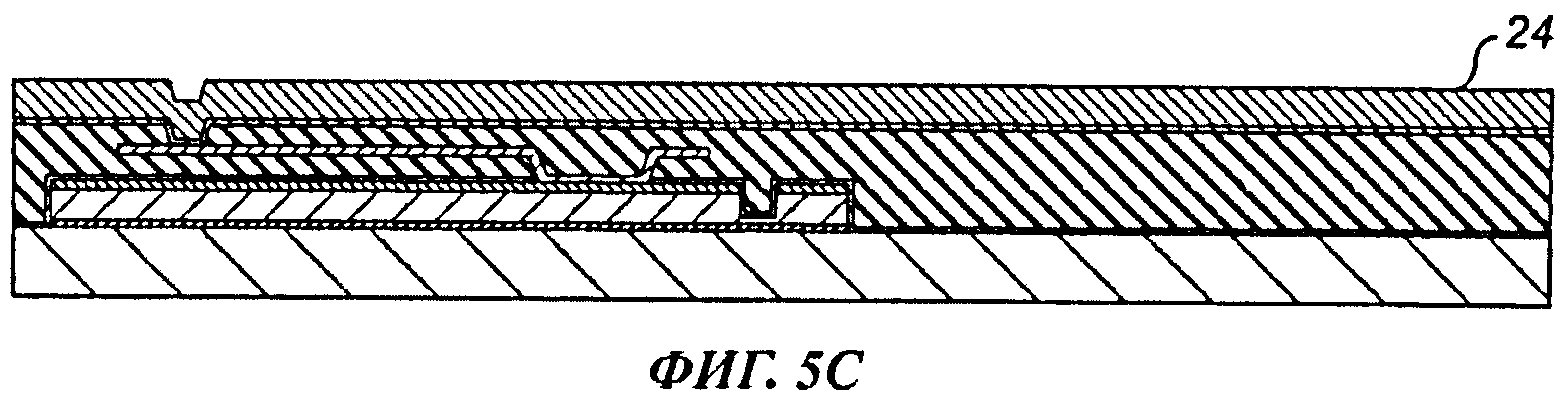

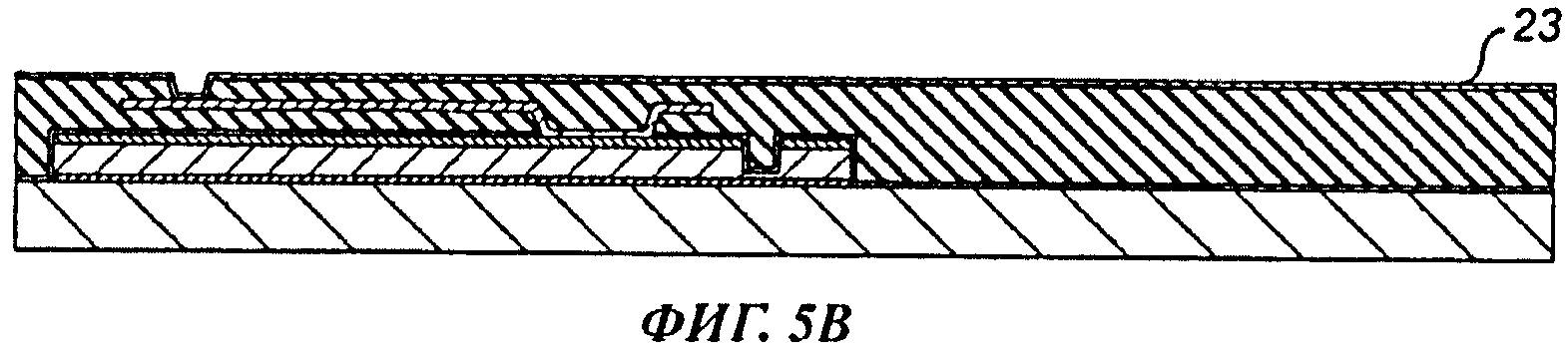

Фиг.5 иллюстрирует этапы формирования первых проводящих участков на ИК пластине.

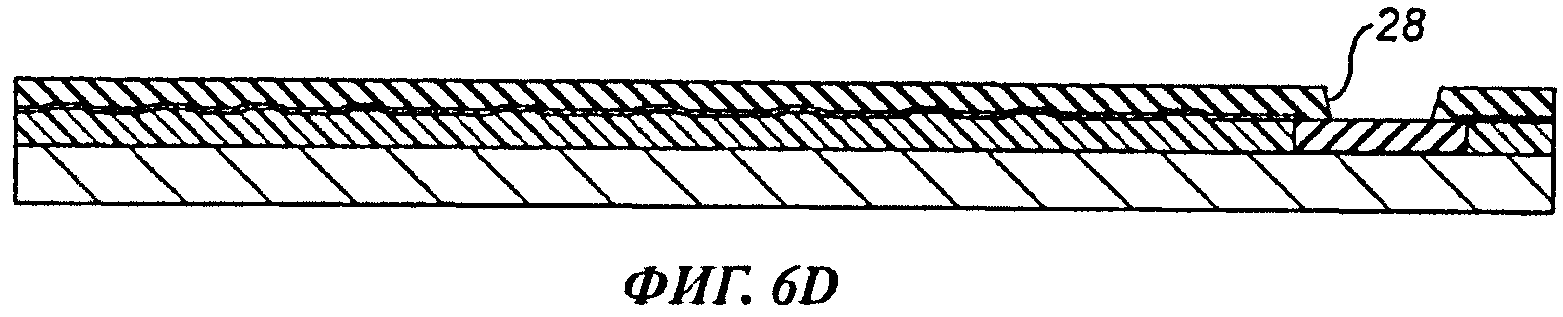

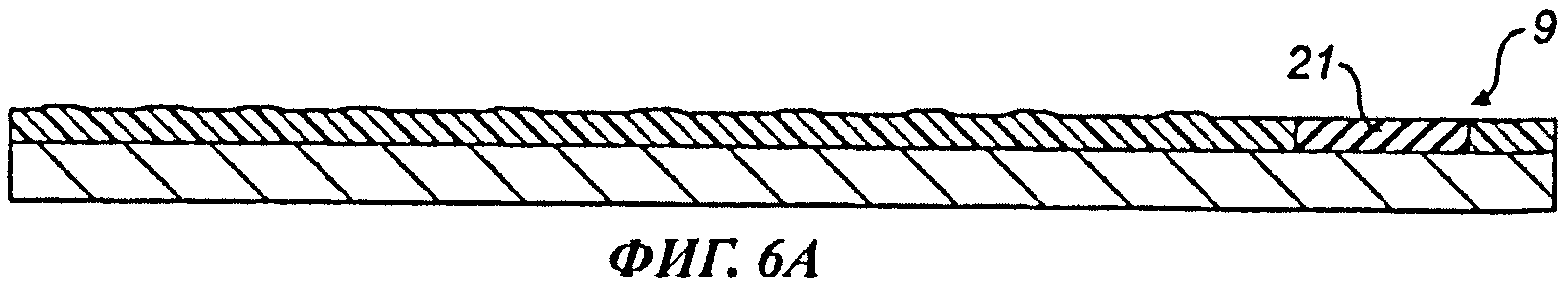

Фиг.6 иллюстрирует этапы изготовления ROIC-пластины с вторыми проводящими участками, подготавливаемой для сращивания с переносом термисторного материала.

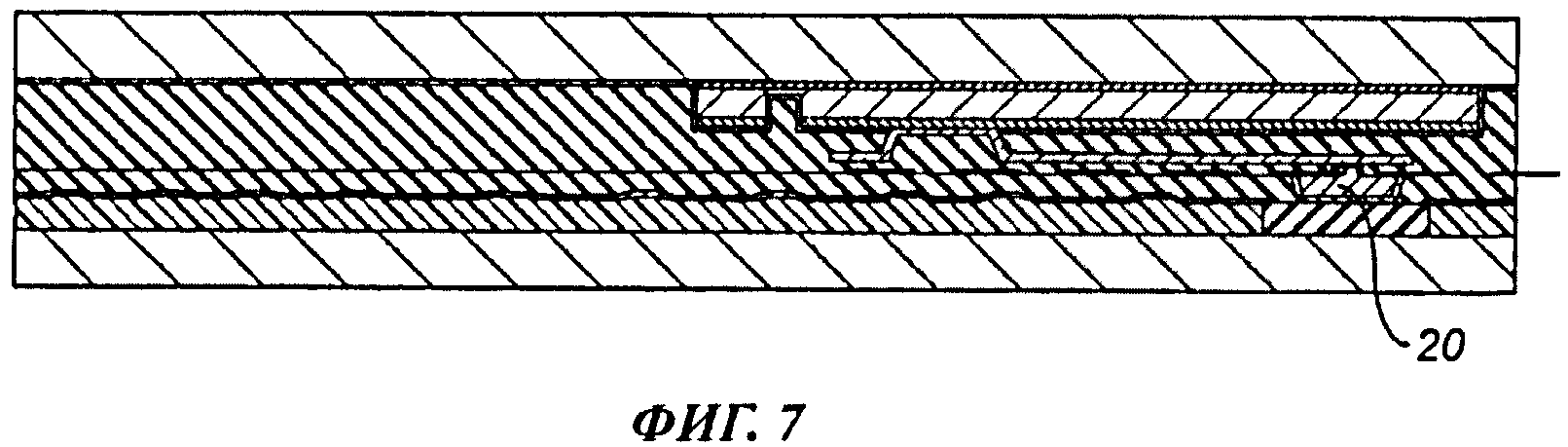

На фиг.7 представлена, в сечении, структура пикселя после сращивания ИК пластины и ROIC-пластины.

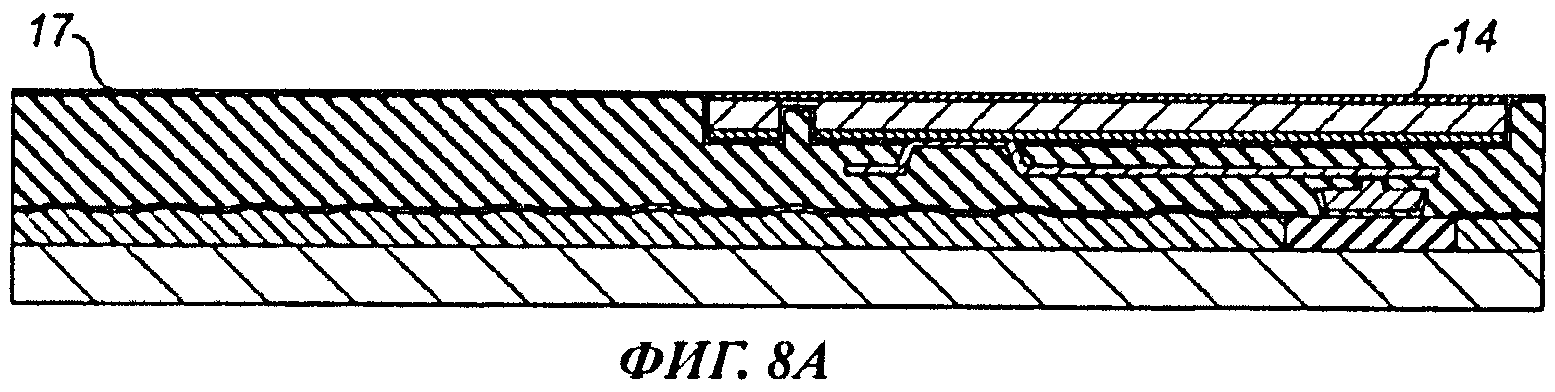

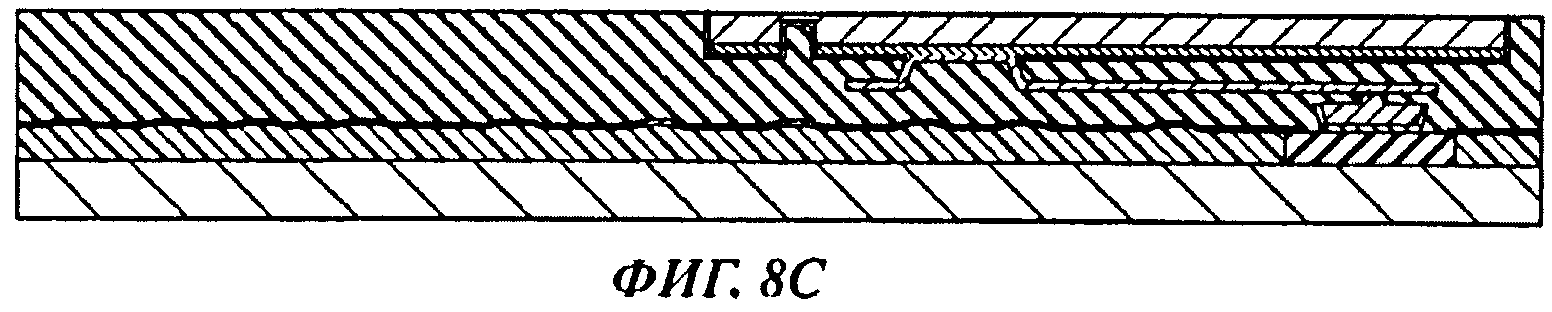

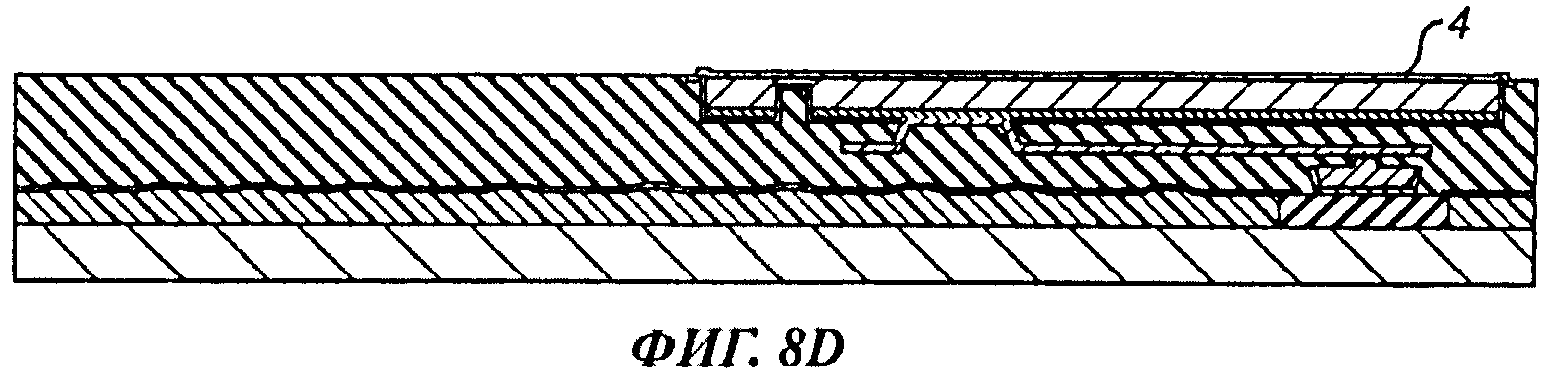

Фиг.8 иллюстрирует этапы процесса завершения формирования пикселя после переноса термисторного материала с ИК пластины на ROIC-пластину.

Фиг.9 иллюстрирует этапы процесса формирования на ROIC-пластине соединительной рамки.

На фиг.10 представлен, в сечении, открытый пиксель, готовый для герметизации посредством покрывающей пластины.

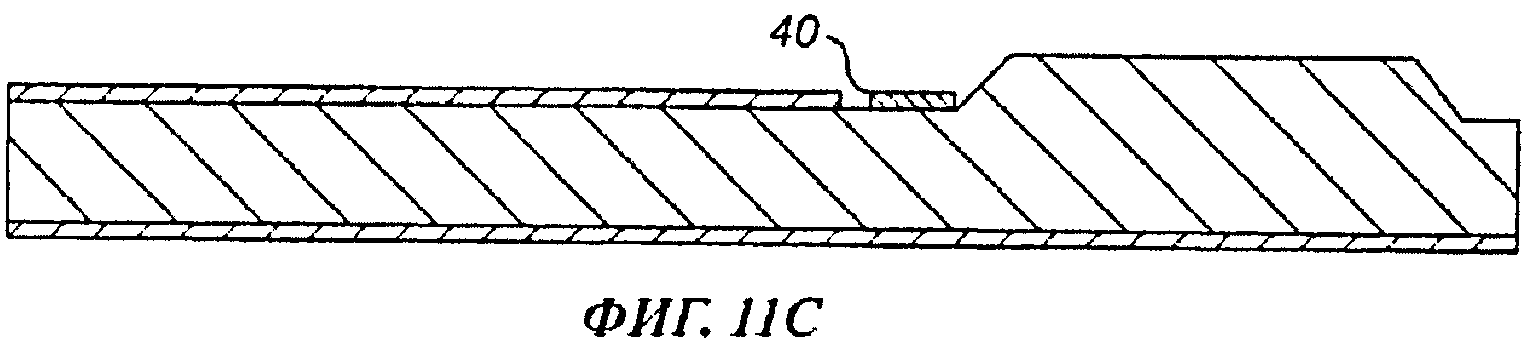

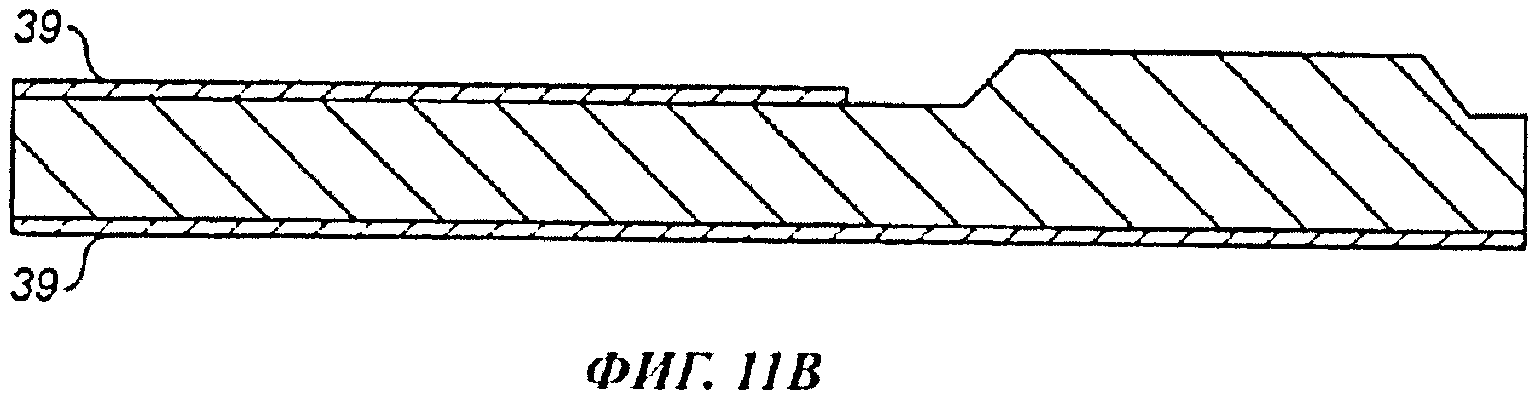

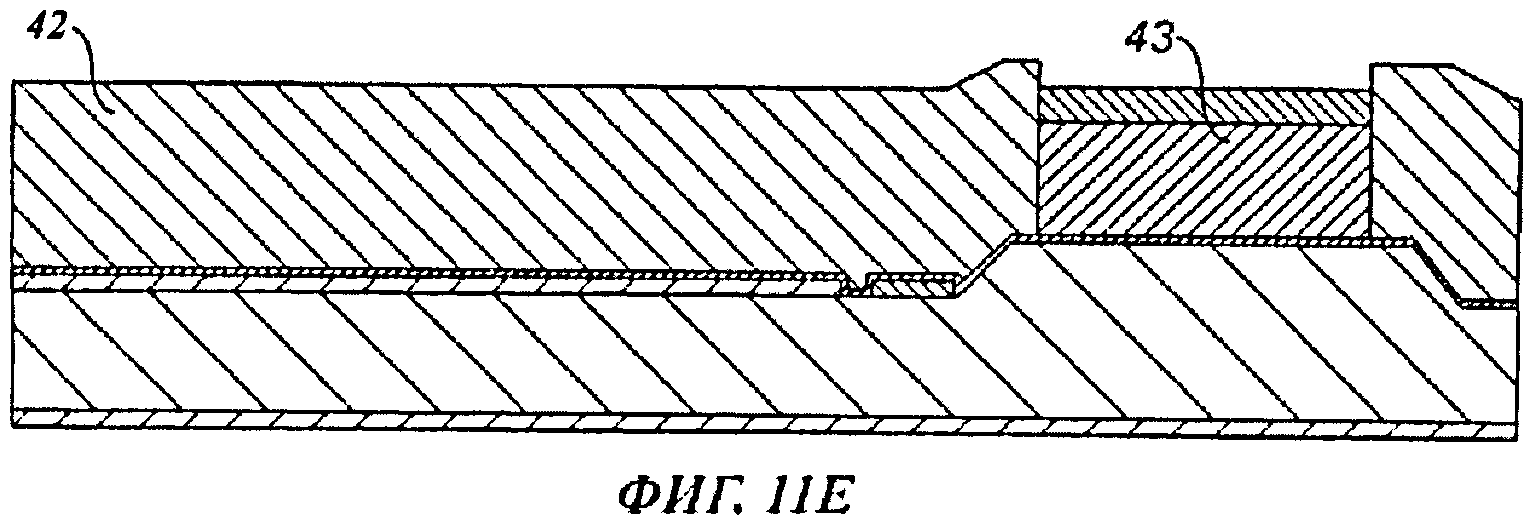

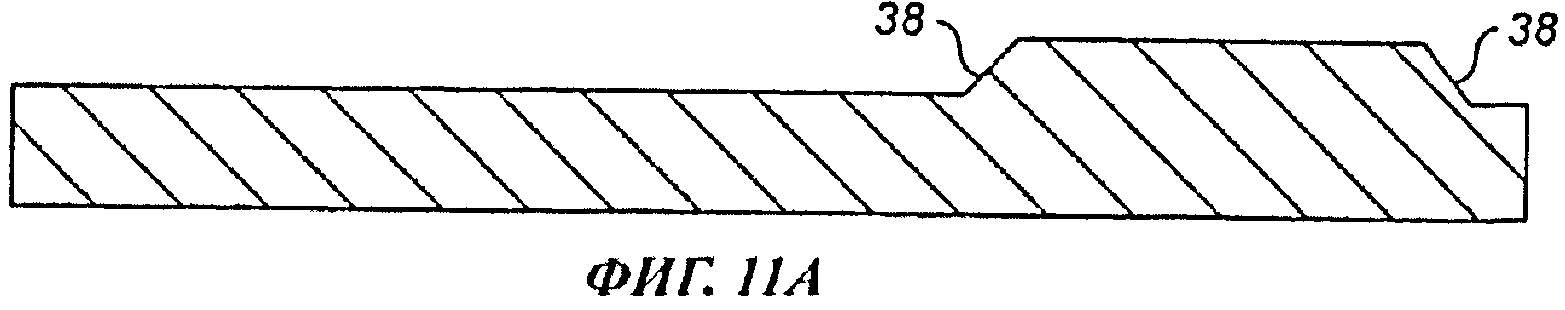

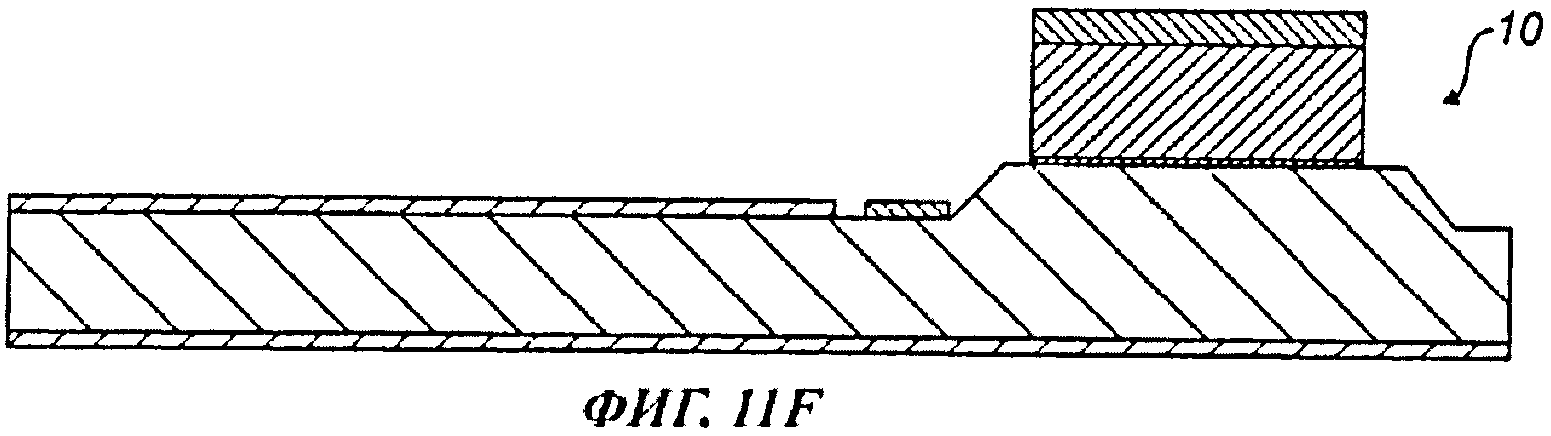

Фиг.11 иллюстрирует этапы процесса формирования покрывающей пластины для герметизации фокального матричного приемника.

Осуществление изобретения

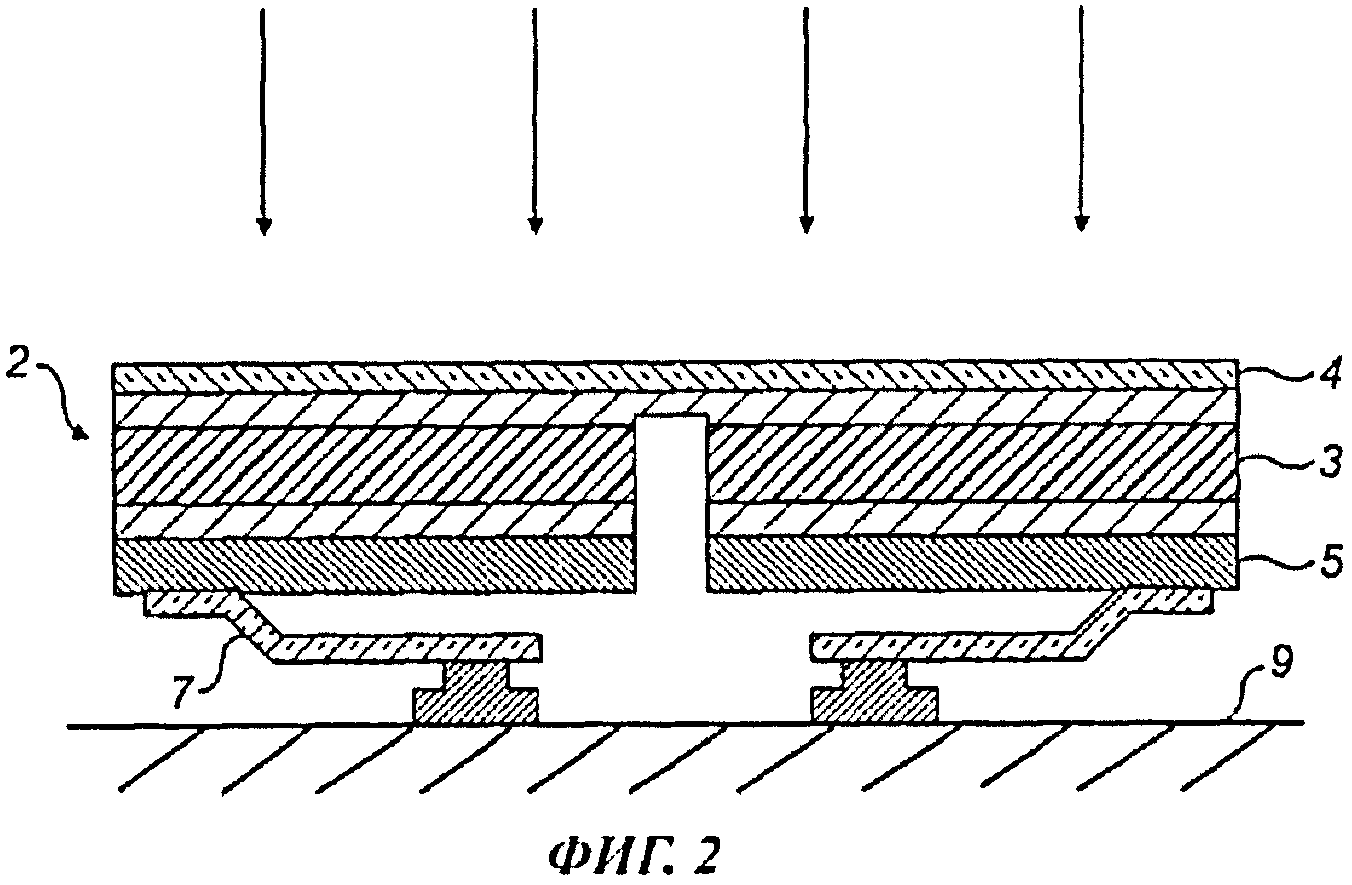

На фиг.1 показан, на виде сверху, фокальный матричный приемник (ФМП) 1 согласно изобретению перед его герметизацией. ФМП содержит множество пикселей 2, образующих матрицу. Данный вариант фокального матричного приемника 1 предназначен для устройства формирования теплового изображения, так что каждый пиксель 2 является микроболометром, содержащим чувствительный материал, который в данном примере представляет собой термистор, выполненный в виде стопы слоев, например из Si и SiGe при наличии контактных и буферных слоев, как это будет описано далее.

Материал для термистора 3 выбирается из условия сильной зависимости его удельного электрического сопротивления от температуры. Поглощенная в слоях энергия преобразуется в тепло, что приводит к измеримому изменению удельного сопротивления термистора 3. Поглощение ИК излучения 6 усиливается наличием на верхней поверхности термистора 3 поглощающего слоя 4, расстояние которого от отражающего слоя 5, нанесенного на обратную сторону термистора 3, оптимизировано для используемого интервала длин волн.

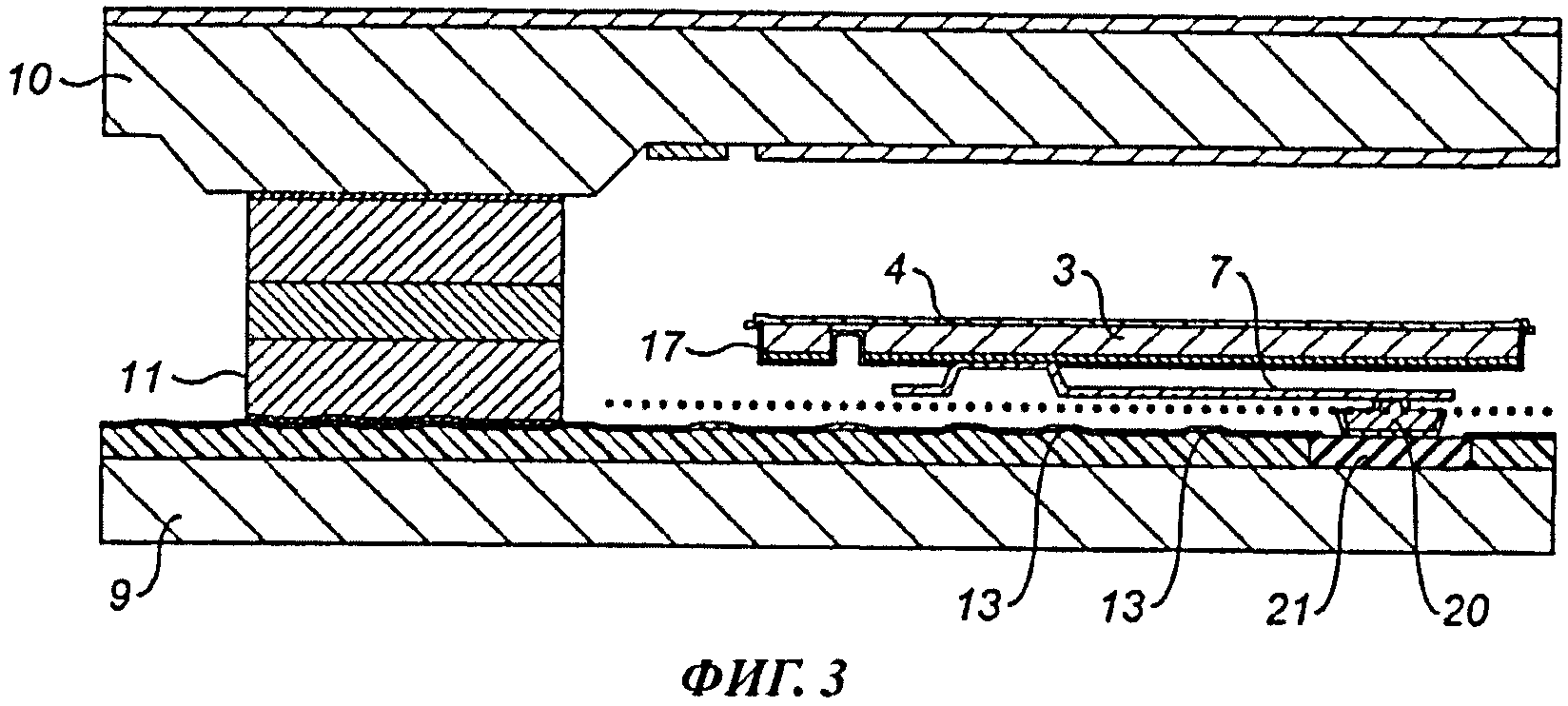

По завершении формирования ФМП 1 производится (как это будет описано далее) герметичное прикрепление, в условиях вакуума, крышки в форме покрывающей пластины 10, закрывающей ФМП 1, благодаря чему достигается низкая теплопередача от пикселей 2 к окружающему пространству. Для этого ФМП 1 окружен соединительной рамкой 11, на которую накладывается покрывающая пластина 10.

Пиксели 2, расположенные по наружной кромке ФМП 1, представляют собой термически закороченные ("слепые") референтные пиксели. ФМП может дополнительно содержать термодатчики и датчики уровня вакуума. Аналоговые сигналы от пикселей 2 преобразуются в цифровой формат посредством считывающей интегральной схемы (ROIC), изготовленной на ROIC-пластине 9, и полученная информация используется для формирования изображения.

Из фиг.2, на которой схематично, в сечении А-А (см. фиг.1), показана базовая структура типичного пикселя 2, сформированного способом по изобретению, можно видеть, в частности, что каждый пиксель 2 пространственно отделен от ROIC-пластины 9 опорными ножками 7, расположенными под пикселем 2. Эти ножки 7 выполняют двойную функцию: служат механическими опорами для пикселя 2, а также обеспечивают электрическое соединение между пикселем 2 и ROIC на ROIC-пластине 9. Как материал, так и конструкция ножек 7 пикселя должны выбираться из условия минимизации теплопередачи от пикселя 2 к окружающей среде.

На фиг.3 схематично, в сечении В-В (см. фиг.1), представлен законченный пиксель 2, изготовленный способом согласно изобретению. На всех следующих фигурах пиксели 2 будут показаны также в сечении В-В по фиг.1; однако, должно быть понятно, что пиксели 2 в действительности состоят из двух половин, как это показано на фиг.2. Эти половины пикселя являются зеркальными отражениями одна другой относительно канавки 16, протравленной в ИК пластине 8 (см. далее).

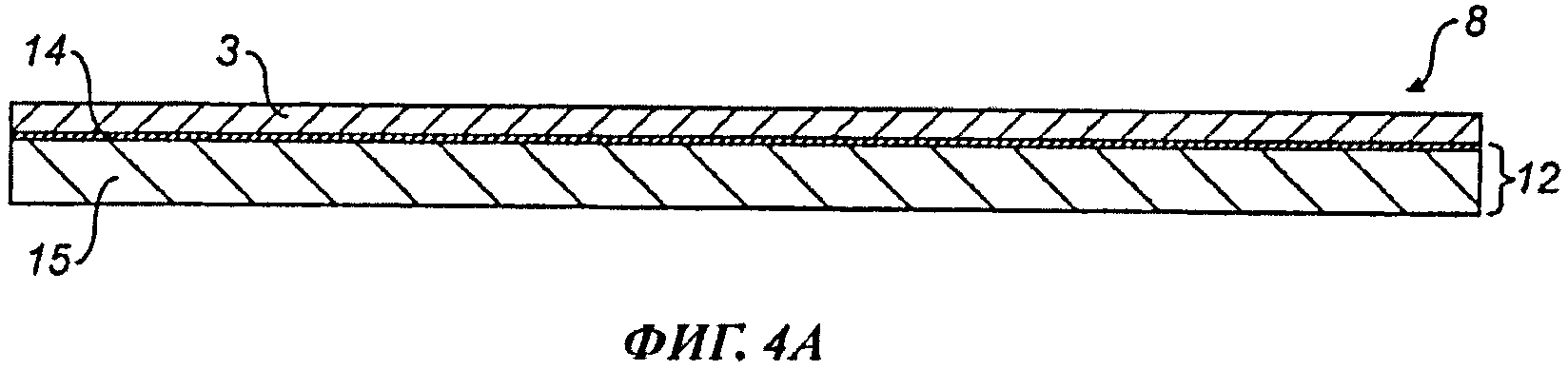

Из фиг.1 и 3 можно видеть, что рядом с крайним пикселем 2 находится соединительная рамка 11, служащая опорой для покрывающей пластины 10. Изготовление ФМП 1 начинается с подготовки трех отдельных пластин: ROIC-пластины 9, базовой ИК пластины 12 (см. фиг.4а), на которой находится материал, образующий термистор 3 (далее - термисторный материал 3), и покрывающей пластины 10. Пластина 12 и ROIC-пластина 9 сращиваются одна с другой с переносом термисторного материала 3 для образования пикселей 2, которые затем герметизируются с помощью покрывающей пластины 10 с использованием подходящего метода соединения (например, с использованием соединения Cu-Sn) для прикрепления этой пластины к соединительной рамке 11.

ROIC-пластина 9 изготавливается с применением стандартной КМОП-технологии, которая хорошо известна и не требует рассмотрения в данном описании. Однако верхняя поверхность 13 ROIC-пластины 9 изображена, как иррегулярная, чтобы проиллюстрировать типичную топографию такой поверхности, которая может явиться результатом применения стандартной КМОП-технологии.

ИК пластина 8 в этом примере получается использованием стандартной базовой пластины 12, изготовленной по технологии "кремний на диэлектрике" (КНД) и снабженной слоем 14 скрытого оксида (СкО) и рабочим слоем с толщиной, требуемой для формирования первого, сильно легированного р+ Si слоя в стопе слоев, образующей чувствительный (термисторный) материал 3. Разумеется, вместо пластины КНД может быть использован любой другой подходящий носитель. Остальные слои, включая требуемый легированный слой, формируются методом эпитаксиального выращивания монокристаллических Si и SiGe для создания слоев с квантовыми ямами поверх неструктурированной пластины КНД. Именно эти слои с квантовыми ямами образуют термисторный материал 3, чувствительный к ИК излучению. В зависимости от требуемых технических характеристик можно использовать один или более слоев, содержащих квантовые ямы.

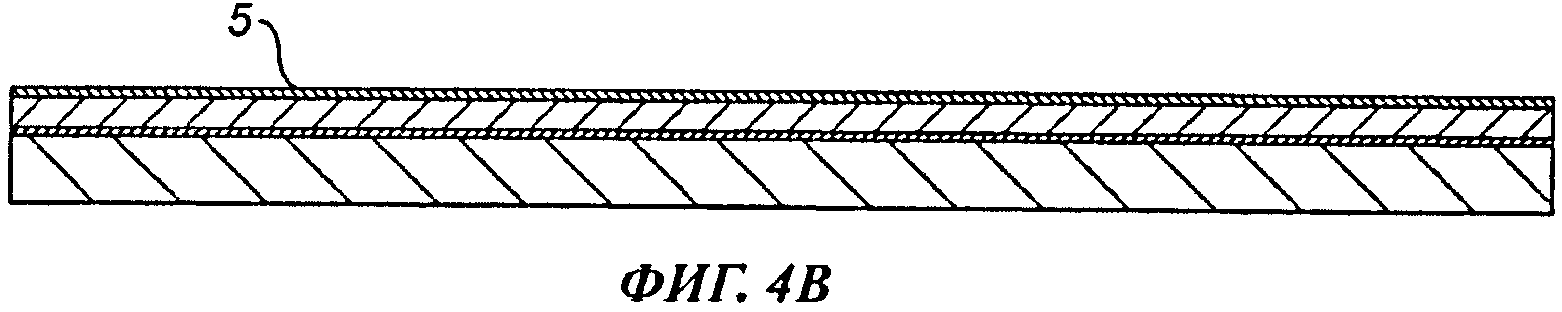

Термисторный материал 3, использованный в составе ИК пластины 12, предпочтительно сформирован в соответствии с концепцией, представленной в US 6292089, и состоит из монокристаллических слоев Si и SiGe, образующих квантовые ямы. Данный материал имеет высокий температурный коэффициент удельного сопротивления, а также хорошие шумовые характеристики и полностью совместим со стандартными КМОП-технологиями. С обеих сторон структуры, образованной слоями с квантовыми ямами, сформированы высоколегированные слои р+ Si (около 1019 см-3), чтобы получить омические контакты для термисторного материала 3. При этом между высоколегированными р+ Si слоями и слоями с квантовыми ямами должен находиться барьерный слой из нелегированного Si. Пластины КНД и технологии их изготовления хорошо известны из уровня техники. В данном примере общая толщина всех слоев, находящихся над слоем 14 СкО пластины КНД 12, должна быть оптимизирована для требуемой длины волны. Для изобретения эта толщина в идеале составляет 0,5-0,7 мкм.

Далее процесс изготовления согласно изобретению будет подробно описан применительно к единственному пикселю 2; однако, должно быть понятно, что данным способом можно одновременно изготовить множество пикселей в составе матрицы.

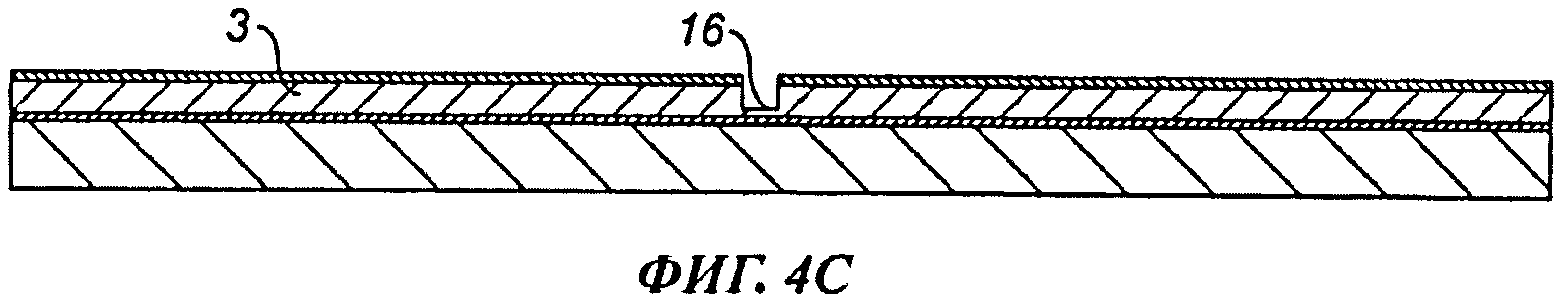

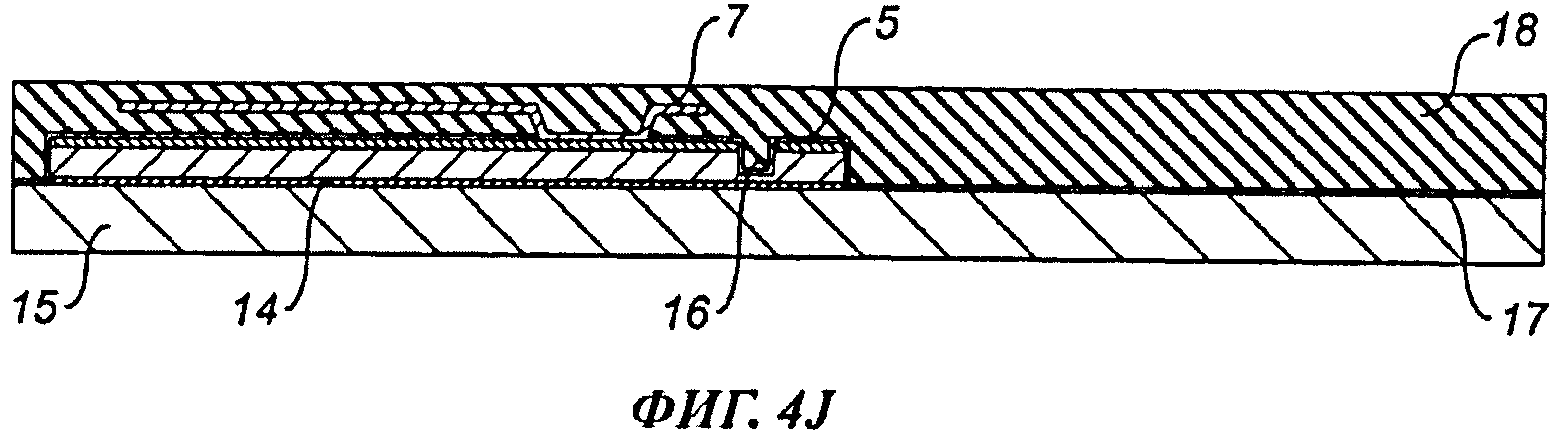

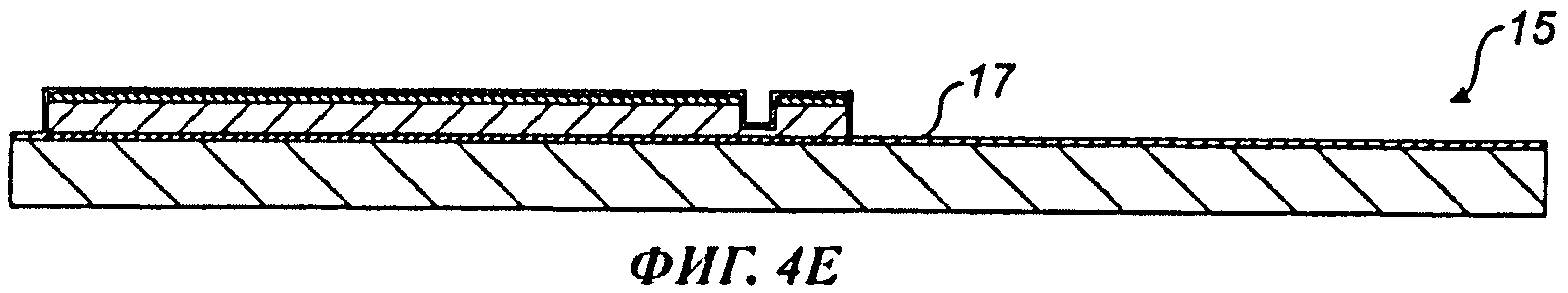

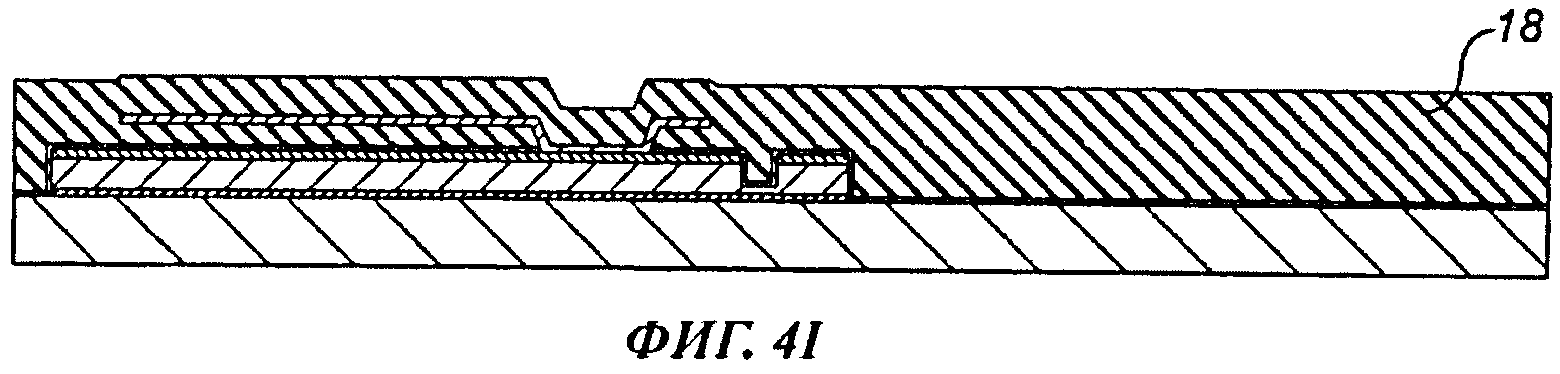

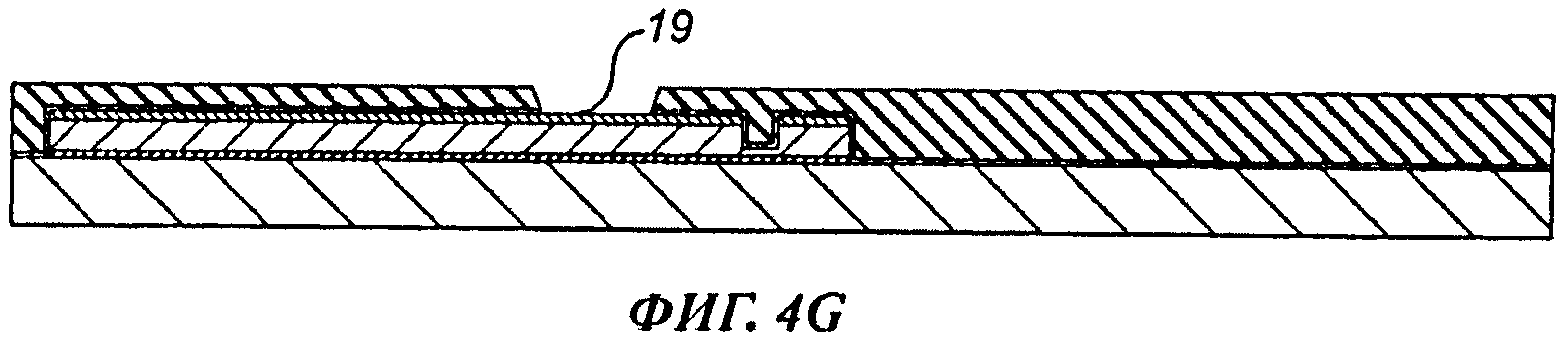

На фиг.4 иллюстрируются этапы обработки ИК пластины 8, имеющие своей целью формирование пикселей 2 и построение опорных ножек 7. На этапе (а) (фиг.4а) получают ИК пластину 8 подобно тому, как это было описано выше. На этапе (b) наносят слой в виде тонкой металлической пленки, например из AlSi или TiAl, которая будет служить отражающим слоем 5, а также использоваться для обеспечения омического контакта. Затем на этапе (с), чтобы эффективно разделить пиксель 2 на две половины, в термисторе 3 вытравливают канавку 16, проходящую через отражающий слой 5. После этого на этапе (d) протравливанием через отражающий слой 5, термистор 3 и слой 14 СкО пластины КНД задают площадь пикселя 2. Далее (этап е) наносят тонкий слой изолятора, например Al2O3, предпочтительно методом атомно-слоевого осаждения (atomic layer deposition, ALD), формируя тем самым первый электроизоляционный слой 17, который изолирует вертикальные боковые стенки канавки 16, вытравленной в термисторе 3. По завершении названных этапов проводят нанесение слоя 18 низкотемпературного оксида (этап f), используя, например, плазмохимическое осаждение из газовой фазы (plasma-enhanced chemical vapor deposition, PECVD), после чего пластину полируют и планаризируют. Затем на этапе (g) вскрывают контактные окна 19 для ножек 7 посредством сквозного травления первого оксидного слоя 18 и лежащего под ним слоя 17 изолятора, после чего на этапе (h) наносят тонкую пленку материала и структурируют ее, чтобы сформировать опорные ножки 7 для пикселя. После этого таким же образом еще раз наносят слой низкотемпературного оксида (этап i), а затем полируют и планаризируют его (этап j).

Как было отмечено выше, материал для ножек 7 должен быть выбран таким, чтобы придать им механическую прочность, достаточную для поддерживания пикселя 2, обеспечить хороший электрический контакт на ROIC-пластине 9 между пикселем 2 и ROIC через ножки 7, но предотвратить теплопередачу между этими компонентами. Этот материал должен также выдерживать последующее травление жертвенных оксидных слоев, проводимое с целью открывания пикселей 2. Примером подходящего материала для ножек 7 является аморфный TiAl.

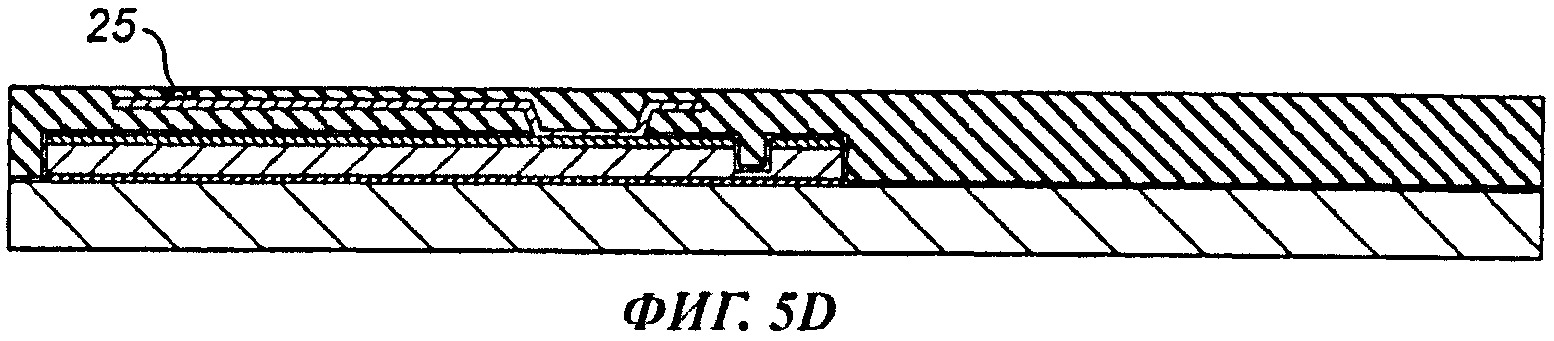

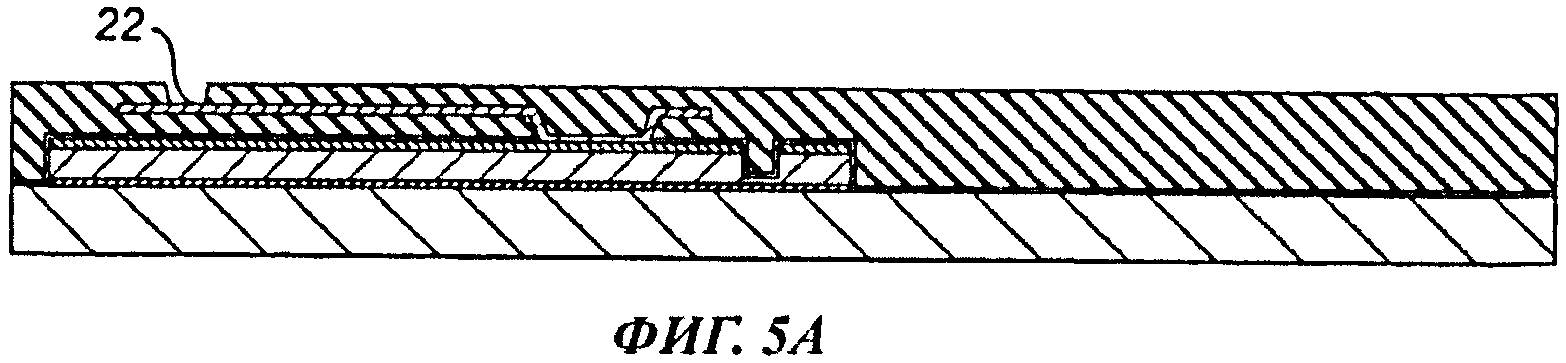

На фиг.5 показано продолжение обработки ИК пластины 8 с формированием первого проводящего участка 25 и приведением его в физический контакт с ножками 7. Соответствующие этапы выполняют следующим образом. Сначала на этапе (а) посредством протравливания жертвенного оксидного слоя 18 насквозь вскрывают контактные окна 22, ведущие к ножкам 7, а затем на этапе (b) на поверхность ИК пластины 8 наносят тонкий металлический слой 23, например, из TiW/Cu. Металлический слой 23 служит как затравка и адгезив при последующем электролитическом осаждении, в ходе которого на поверхность пластины 8 производится осаждение материала 24 с хорошей проводимостью, такого как Сu (этап с). Затем, полируя на этапе (d) поверхность жертвенного оксидного слоя 18, удаляют с нее весь проводящий материал 24. В результате материал 24 остается только в контактном окне 22, образуя первый проводящий участок 25, контактирующий с расположенными под ним ножками 7. С этого момента ИК пластина 8 готова для сращивания с ROIC-пластиной 9.

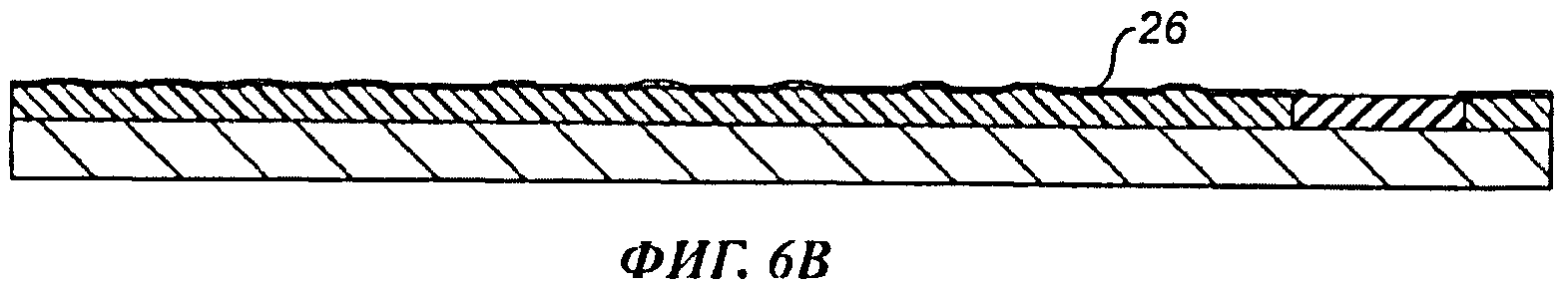

На фиг.6 иллюстрируются этапы подготовки предварительно изготовленной ROIC-пластины 9 (см. фиг.4а) к сращиванию. Сначала на поверхность ROIC-пластины 9 наносят тонкий слой 26 изолятора, например Al2O3 (этап b), предпочтительно методом ALD. Этот слой 26 будет служить барьером от травления газообразным HF, используемого на более поздней стадии для открывания пикселей 2. Однако необходимо удалить слой 26 изолятора с металлических контактных площадок 21 ROIC; поэтому производится его структурирование посредством литографии и травления. Травление следует прекратить при открывании нижележащей контактной площадки 21, однако, селективность на этом этапе, как правило, некритична (материалы, обычно применяемые для контактных площадок, - это AlSi, AlCu или AlSiCu).

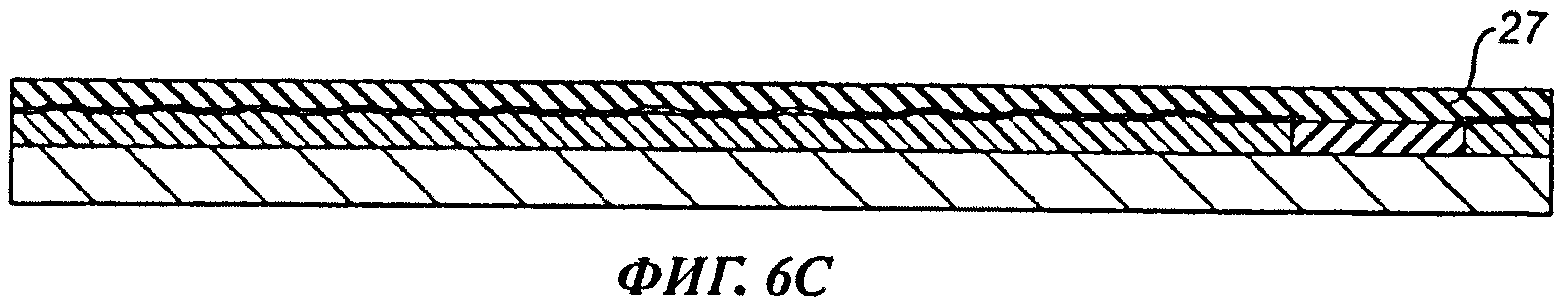

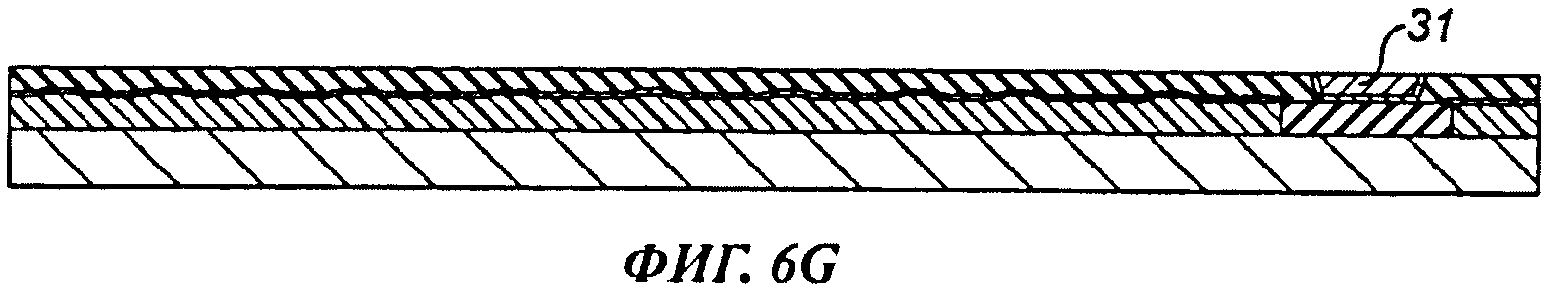

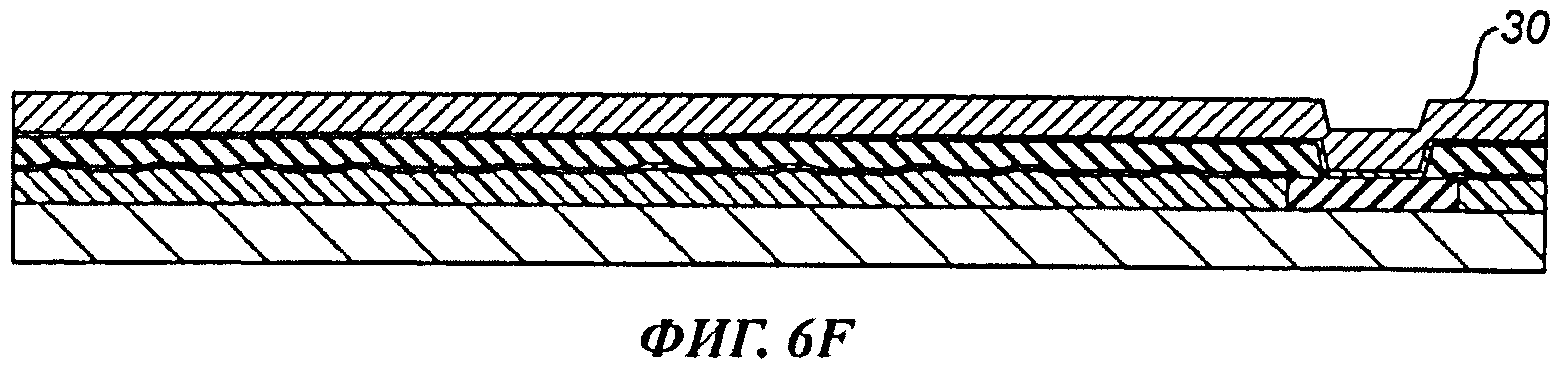

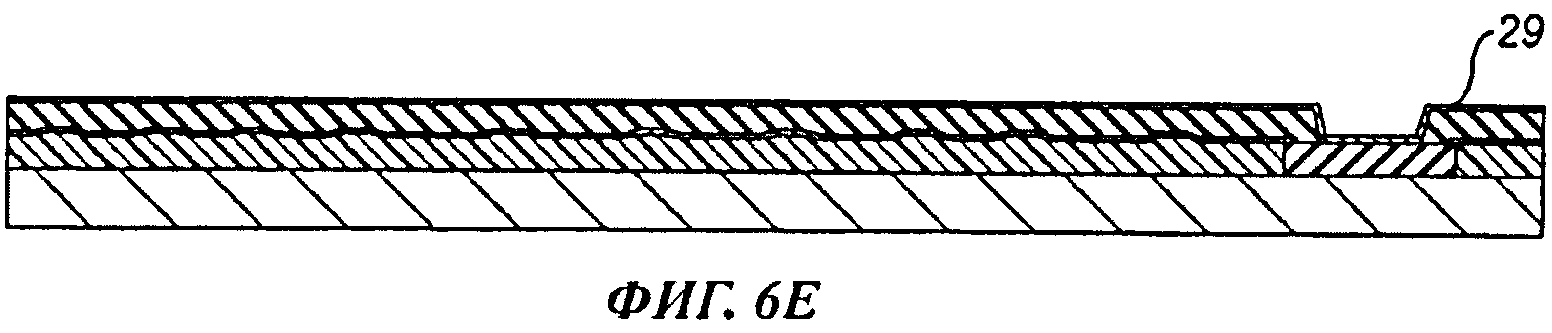

По завершении названных этапов проводят нанесение на ROIC-пластину 9 слоя 27 низкотемпературного оксида (этап с), используя, например, плазмохимическое осаждение из газовой фазы (PECVD), после чего пластину полируют и планаризируют. Затем, как и при формировании первого проводящего участка ИК пластины, вскрывают контактные окна 28 к площадкам 21 ROIC посредством сквозного травления оксидного слоя 27 (этап d). После этого на этапе (е) на поверхность ROIC-пластины 9 наносят тонкий металлический слой 29, подобный металлическому слою 23, выполненному на ИК пластине 8. Далее, прежде чем на этапе (g) посредством полирования удалить весь проводящий материал 30, открытый на поверхности жертвенного оксидного слоя 27, на этапе (f) путем электроосаждения на всю поверхность ROIC-пластины 9 наносят материал 30 с хорошей проводимостью, например Сu. В результате материал 30 остается только в предварительно протравленном контактном окне 28, образуя второй проводящий участок 31, контактирующий с расположенными под ним металлическими площадками 21 ROIC-пластины 9. С этого момента ROIC-пластина 9 готова для сращивания с ИК пластиной 8.

Согласно альтернативной технологии сначала планаризируют поверхность ROIC-пластины 9 посредством нанесения, например методом PECVD, низкотемпературного оксида с толщиной слоя, превышающей высоту элементов топографии поверхности 13 пластины. Затем этот оксидный слой полируют, чтобы планаризовать его, а затем сквозь него протравливают контактные отверстия до металлических контактных площадок 21 схемы ROIC. После этого может быть нанесен металлический слой, который структурируют, чтобы он мог функционировать в качестве второго проводящего участка 31, расположенного поверх площадок 21, а затем осуществляют вышеописанные этапы (b)-(g). В этом, альтернативном варианте слой 26 изолятора наносят на планаризованную поверхность, а не на поверхность 13, имеющую иррегулярности.

Другой альтернативный процесс предусматривает изменение порядка этапов. Так, структурирование слоя изолятора, выполнявшееся на этапе (b), теперь объединяют с этапом (d) в виде этапа двойного травления, следующего после этапа (с), так что разметка слоя методом ALD может быть выполнена после того, как будут вскрыты контактные окна.

На фиг.7 показаны ИК пластина 8 и ROIC-пластина 9, соединенные посредством процесса сращивания с переносом материала, в ходе которого пластины 8, 9 оказываются срощенными, а чувствительный к ИК излучению термисторный слой 3 и отражающий слой 5 переносятся на ROIC-пластину 9. Граница между двумя срощенными пластинами 8, 9 показана пунктирной линией и содержит как SiO2, так и проводящий материал 24, 30 (в данном примере это Сu) первого и второго проводящих участков 25, 31. Таким образом, сращивание пластин может происходить в виде комбинации термокомпрессионного сращивания металлов и взаимодействия оксид-оксид, инициируемого при температурах менее 400°С. Однако, поскольку оксидные слои 18, 27 затем удаляются (во время открывания пикселя 2 после проведения процесса сращивания с переносом материала), для функционирования пикселя 2 важна именно сформированная в связывающей границе связь металл-металл между образующимися в конце концов проводящими перемычками 20.

Хотя это и не существенно, тем не менее желательно также по меньшей мере частично связать между собой оксидные слои 18, 27. Такой вариант предпочтителен по следующим причинам. Во-первых, пока температура не поднимется до точки термокомпрессионного сращивания, пластины 8, 9 удерживаются в контакте друг с другом за счет связей оксид-оксид, инициируемых при комнатной температуре. Тем самым гарантируется, что взаимное совмещение пластин 8, 9, полученное при комнатной температуре, будет сохраняться на том же уровне и в дальнейшем. Во-вторых, площадь соединенных металлизированных участков 25, 31 в проводящих перемычках 20 невелика и не всегда обеспечивает прочность соединения, достаточную для выдерживания усилий сдвига, возникающих во время последующего сошлифовывания, которое имеет своей целью удаление жертвенной ИК пластины 8.

Для формирования проводящих участков 25, 31 ИК пластины и образования границы между ИК пластиной и системой ROIC, возможен альтернативный процесс, также лежащий в границах объема изобретения. В таком альтернативном варианте сначала выполняют нанесение металла и структурирование металлических участков 25, 31. Затем наносят оксидный слой с последующим полированием и планаризацией его, чтобы удалить весь оксидный материал, находящийся на поверхности металлических участков. В данном случае граница соединения состоит как из SiO2, так и из проводящего материала первого и второго проводящих участков 25, 31.

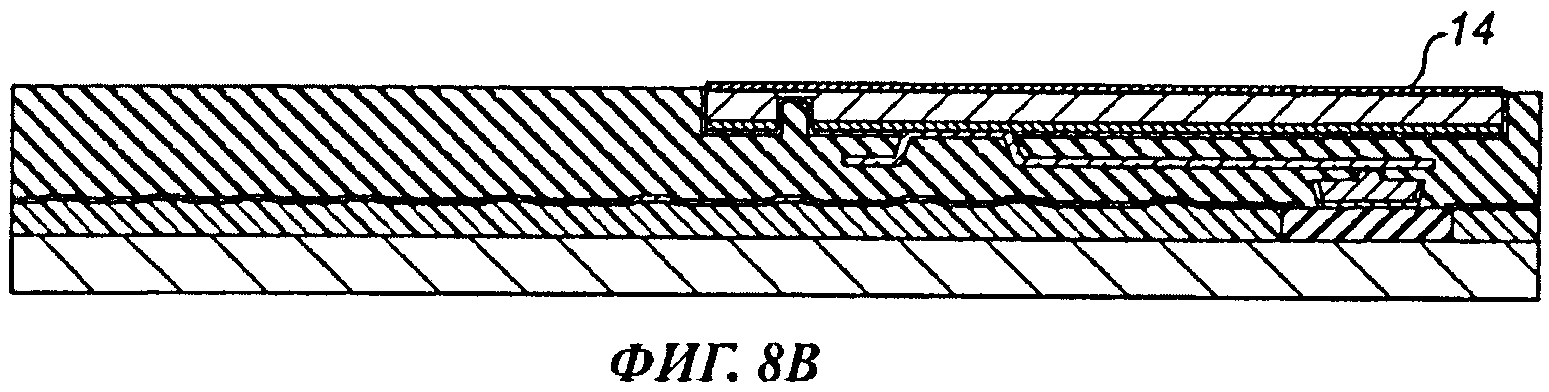

На фиг.8 иллюстрируются этапы, завершающие процесс формирования пикселя 2 после сращивания, сопровождающегося переносом термисторного материала. Данные этапы выполняют следующим образом. На этапах (а), (b) и (с) последовательно удаляют жертвенный слой 15 с базовой несущей пластины 12, использованной для создания ИК пластины 8 (желательно осуществить это удаление сошлифовыванием и/или травлением), слой 17 изолятора и слой 14 СкО, имеющийся на базовой пластине КНД 12. В заключение на этапе (d) наносят с последующим структурированием материал в виде тонкой пленки, например из MoSi2 или TiAl, который будет действовать как поглощающий слой 4 в интервале электромагнитного спектра, составляющем 7-14 мкм.

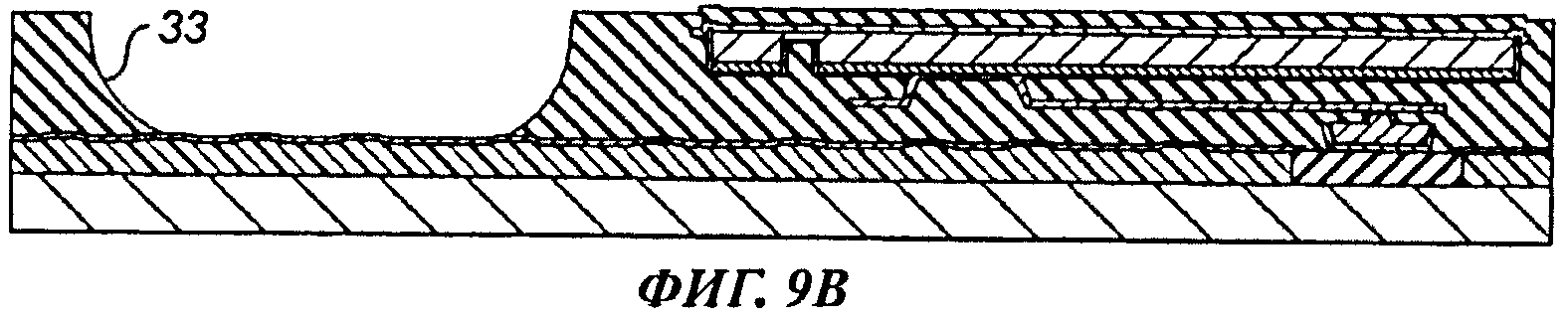

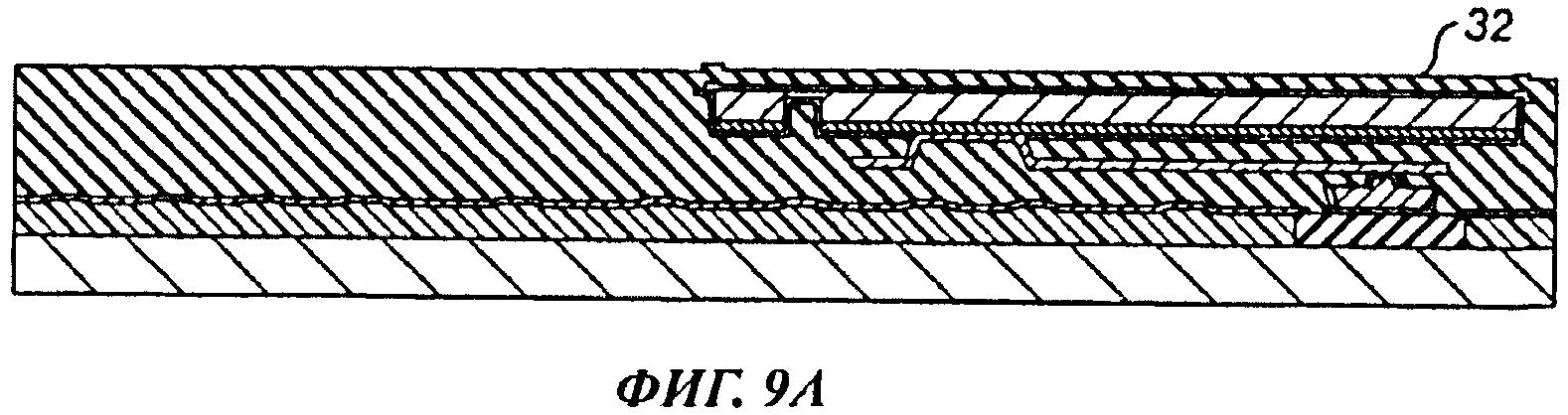

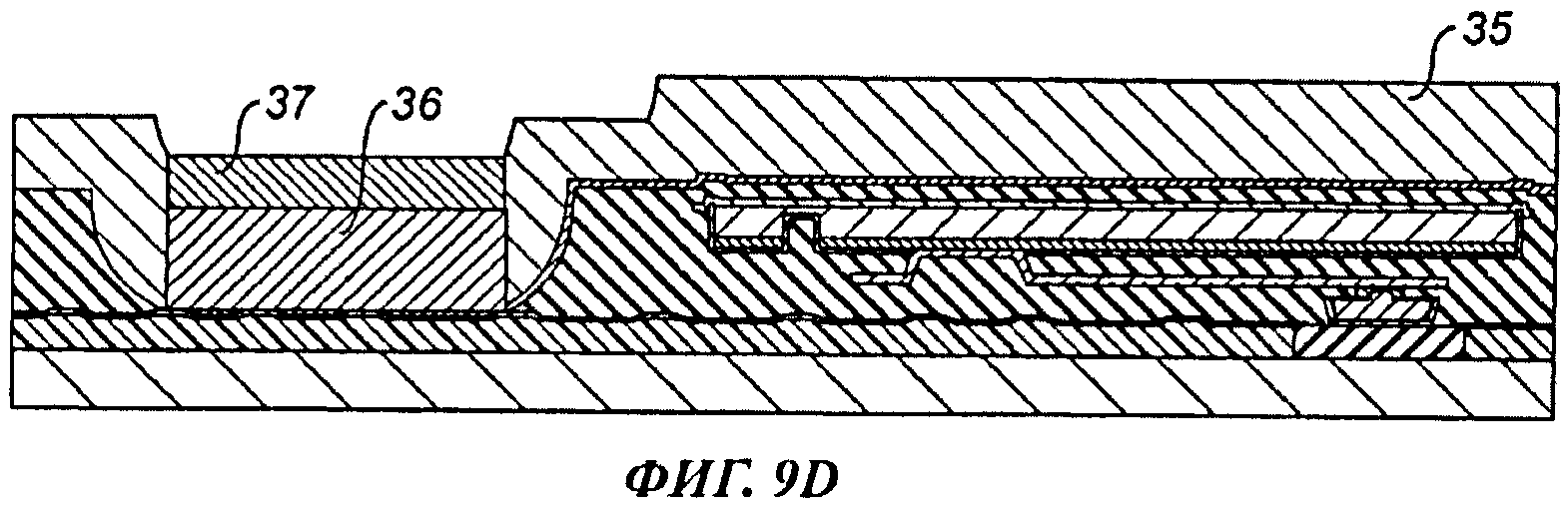

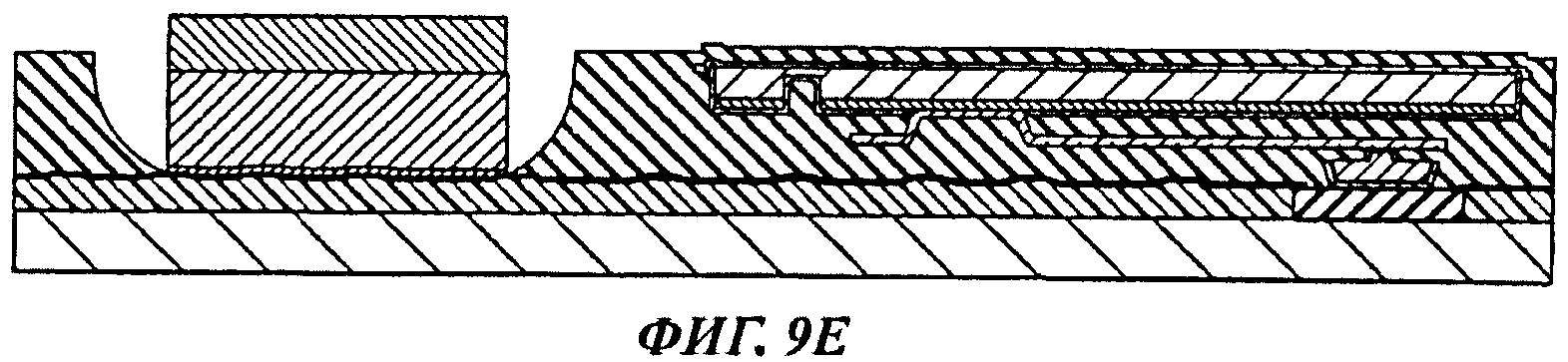

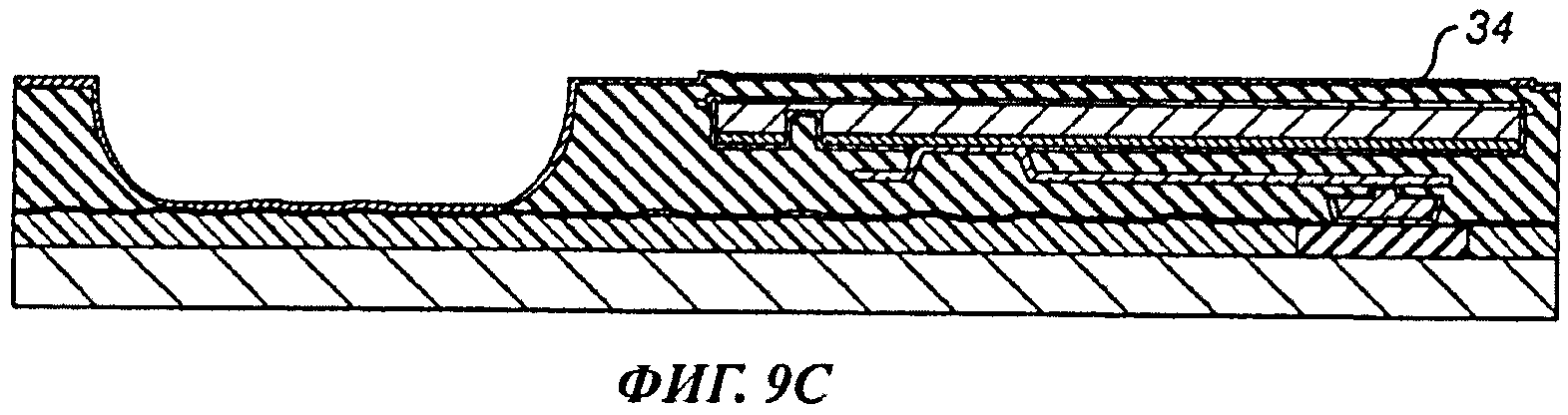

На фиг.9 иллюстрируется формирование соединительной рамки 11 на ROIC-пластине 9. Рамка охватывает по периметру фокальный матричный приемник 1, чтобы создать условия для его инкапсулирования с помощью покрывающей пластины 10. Соединительная рамка 11 формируется следующим образом.

Сначала на этапе (а) наносят и структурируют защитный оксидный слой 32, причем таким образом, чтобы он покрывал площадь пикселей 2, защищая их от последующего нанесения металлического слоя 34, которое будет описано далее.

Затем (этап b) в оксидном слое 32 вытравливается контактное окно 33 до слоя 26 изолятора, который был ранее нанесен на ROIC-пластину 9 в процессе ее подготовки. Далее (этап с) на поверхность ROIC-пластины 9 наносят тонкий металлический слой 34, подобный металлическим слоям 23, 29, нанесенным соответственно на ИК пластину 8 и ROIC-пластину 9 в процессе их подготовки.

Вслед за этим, до нанесения электролитическим осаждением на поверхность ROIC-пластины 9 в контактных окнах 33 (этап d) материалов 36, 37, таких как Сu и Sn, пригодных для формирования соединительной рамки 11, наносят электролитическим осаждением и структурируют толстый слой резиста 35. В завершение на этапе (е) удаляют резист 35 и открытый после этого металлический слой 34, образуя соединительную рамку 11, готовую принять покрывающую пластину 10.

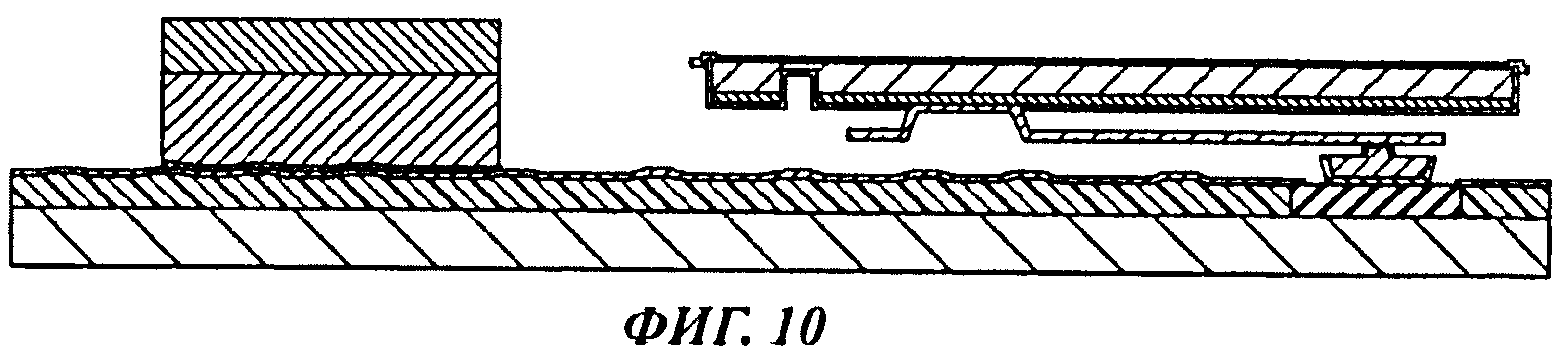

На фиг.10 представлен результат заключительного этапа формирования пикселей 2, включающего удаление жертвенных оксидных слоев 18, 27 с целью освободить пиксели 2. Данные слои 18, 27 предпочтительно удаляют, используя безводный газообразный HF, который совместим со всеми открытыми материалами. После открывания пикселей 2 ФМП 1 готов для прикрепления крышки. С учетом хрупкости ФМП 1 (поскольку на момент закрепления крышки пиксели 2 уже открыты) любые методы жидкостной химической обработки пластин в дальнейшем недопустимы.

На фиг.11 иллюстрируются этапы формирования покрывающей пластины 10 для инкапсулирования ФМП 1 в вакуумированном объеме, чтобы уменьшить теплопередачу от пикселей 2. Покрывающая пластина 10, пригодная для герметичного инкапсулирования фокального матричного приемника 1 в условиях вакуума, должна пропускать падающее ИК излучение. Высоким оптическим пропусканием в интересующем интервале длин волн обладают как Si, так и Ge, так что оба они пригодны для этой цели. Однако Ge по сравнению с Si имеет высокий коэффициент теплового расширения, что может привести к высоким остаточным термическим напряжениям в соединяемых материалах, поэтому выбор Si является предпочтительным. Толщина покрывающей пластины 10 определяется компромиссом между потребностью минимизировать поглощение (для этой цели чем тоньше пластина, тем лучше) и требованиями безопасной обработки. Формирование покрывающей пластины 10 происходит следующим образом.

Сначала в покрывающей пластине вытравливаются углубления 38 (этап а), которое могкт иметь различные назначения: служить для размещения в них тонких пленок, требуемых (как это будет пояснено далее) для обеспечения функциональности фокального матричного приемника; компенсировать изгибание покрывающей пластины под влиянием атмосферного давления, воздействующего на верхнюю сторону крышки, и обеспечивать достаточное расстояние от неизображенных контактных площадок, формируемых снаружи установленной крышки, чтобы сделать возможным последующее утонение с целью открывания этих площадок.

Затем на одну или на обе стороны покрывающей пластины 10 наносят просветляющее покрытие 39 (этап b), чтобы минимизировать отражение от нее ИК излучения. В представленном примере покрытие 39 наносится на обе стороны покрывающей пластины 10. На поверхности покрывающей пластины 10 может также иметься длинноволновый пропускающий фильтр (ДПФ), предпочтительно образующий часть просветляющего покрытия 39 и служащий для блокирования коротких длин волн и предотвращения нагревания пикселей 2 при прямой засветке солнечным излучением. В принципе, достаточно иметь данный фильтр только на наружной поверхности покрывающей пластины 10.

Однако подобное различие в составе слоев на двух сторонах покрывающей пластины 10 может вызвать существенные напряжения, приводящие к изгибанию покрывающей пластины 10. Значительное изгибание покрывающей пластины 10 создаст препятствия для ее прикрепления. Поэтому желательно нанести ДПФ и просветляющее покрытие 39 на обе поверхности этой пластины. На внутренней стороне покрывающей пластины 10 покрытие 39 и фильтр могут быть структурированы так, чтобы соединительные участки были свободны от них.

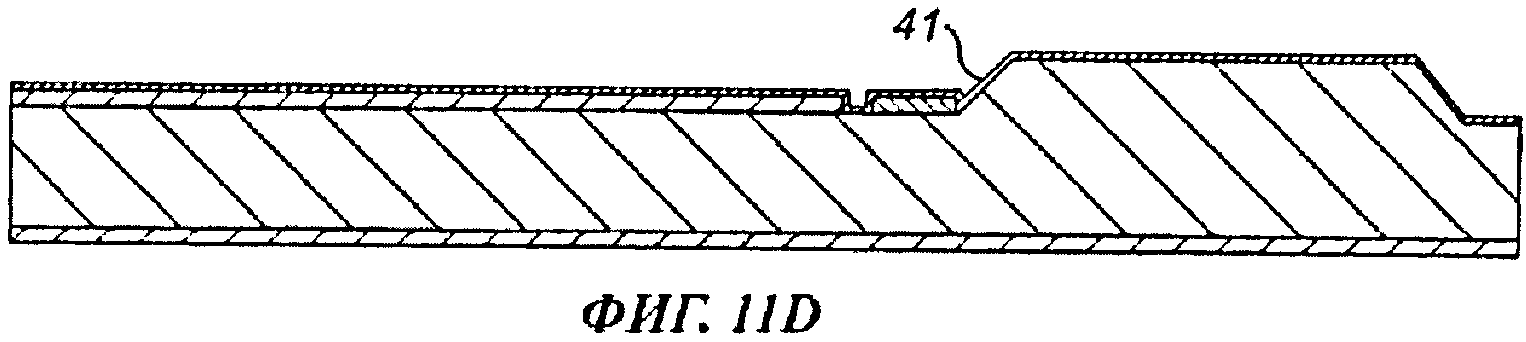

Затем, по желанию, может быть нанесена тонкая пленка из неиспаряющегося геттера 40 (этап с), например, по технологии теневой маски, с целью улавливания остаточных газов (потенциально присутствующих в связанных между собой углублениях) и обеспечения тем самым требуемого уровня вакуума в течение всего срока службы ФМП. Если геттер 40 непрозрачен для ИК излучения, он не должен находиться над активными пикселями 2. Поэтому он локализован над "слепыми" референтными пикселями и электроникой ROIC. Как и в случае соединительной рамки 11 на ROIC-пластине 9, на невытравленную, приподнятую часть покрывающей пластины 10 наносят (этап d) тонкий металлический слой 41, например из TiW/Cu, чтобы он действовал как адгезив и затравка, когда, методом электролитического осаждения, будет наноситься и структурироваться толстый слой фоторезиста 42 (этап е). В завершение, на этом же этапе (е) на поверхность покрывающей пластины 10 наносят электроосаждением металлический слой (металлические слои) в составе соединительной рамки (в данном примере из Сu и Sn или только из Сu) для формирования на покрывающей пластине соединительной рамки 43, после чего производят удаление фоторезиста 42 и тонкого металлического слоя 41 (этап f).

Как было описано выше, покрывающая пластина 10 инкапсулирует фокальный матричный приемник 1 путем сращивания, в условиях вакуума, соединительной рамки 41 на покрывающей пластине 10 с соединительной рамкой 11 на ROIC-пластине 9, чтобы герметизировать пиксели 2 в составе фокального матричного приемника 1.

Хотя выше был описан пример изготовления индивидуального фокального матричного приемника 1, способ по изобретению целесообразно использовать для изготовления на единственной ROIC-пластине 9 множества фокальных матричных приемников, которые затем инкапсулируются на уровне пластины посредством единственной покрывающей пластины 10 с использованием подходящего метода герметизации, например посредством Cu-Sn соединения (хотя для этого в равной степени применимы и другие подходы, например Au-Sn соединение), перед тем как это множество будет разделено на множество индивидуальных фокальных матричных приемников. Таким образом, способ по изобретению обеспечивает более эффективное и надежное изготовление устройств посредством их инкапсулирования на уровне пластины перед разрезанием на отдельные приемники.