Результат интеллектуальной деятельности: РЕЗИНОВАЯ СМЕСЬ И ПНЕВМАТИЧЕСКАЯ ШИНА

Вид РИД

Изобретение

Область техники

Настоящее изобретение относится к резиновой смеси и пневматической шине, выполненной из резиновой смеси.

Уровень техники

В последнее время возросли требования к автомобилям, касающиеся экономии топлива, в связи с возросшими проблемами охраны окружающей среды. Следовательно, также требуется, чтобы резиновые смеси, используемые для автомобильных шин, обеспечивали лучшую экономию топлива. Например, в качестве резиновых смесей для автомобильных шин используют резиновые смеси, содержащие полимер сопряженного диена (например, полибутадиен, сополимер бутадиена и стирола) и наполнитель (например, технический углерод, диоксид кремния).

Например, в JP2000-344955А предложен способ повышения экономии топлива. В способе используют диеновый каучук, который модифицирован кремнийорганическим соединением, содержащим аминогруппу и алкоксильную группу. Однако в последнее время существует потребность в дополнительном повышении экономии топлива. Кроме того, поскольку некоторые другие свойства, необходимые для резиновых смесей автомобильных шин, такие как характеристики сцепления на влажном дорожном покрытии и сопротивление абразивному износу, обычно находятся в обратной зависимости с экономией топлива, трудно достичь высокого уровня этих свойств при хорошем балансе.

Краткое описание изобретения

Целью настоящего изобретения является решение вышеуказанных проблем и обеспечение резиновой смеси, которая позволяет достичь хорошо сбалансированного улучшения экономии топлива, характеристик сцепления с влажным дорожным покрытием и сопротивления абразивному износу, и обеспечение пневматической шины, выполненной из резиновой смеси.

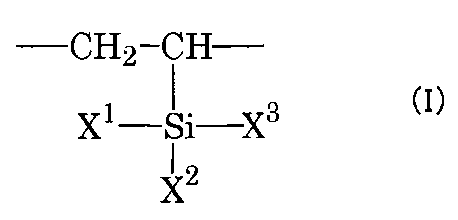

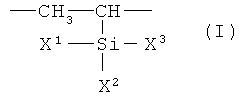

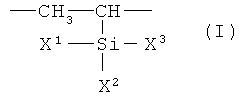

Настоящее изобретение относится к резиновой смеси, включающей каучуковый компонент и диоксид кремния, где каучуковый компонент содержит не менее 5 мас.% полимера сопряженного диена, исходя из 100 мас.% каучукового компонента, полимер сопряженного диена включает структурное звено, образованное из сопряженного диена, и структурное звено, представленное следующей формулой (I):

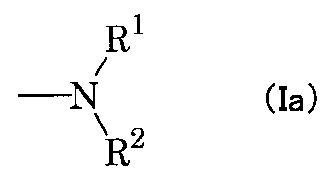

где каждый X1, X2 и X3 независимо представляет собой группу, соответствующую указанной ниже формуле (Ia), гидроксильную группу, углеводородную группу или замещенную углеводородную группу, и по меньшей мере один из X1, X2 и X3 представляет собой гидроксильную группу или группу, соответствующую формуле (Ia):

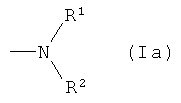

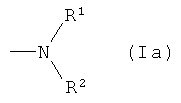

где каждый R1 и R2 независимо представляет C1-6 углеводородную группу, C1-6 замещенную углеводородную группу, силильную группу или замещенную силильную группу, и R1 и R2 могут быть связаны с образованием циклической структуры совместно с атомом азота,

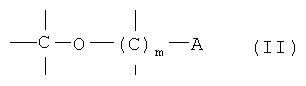

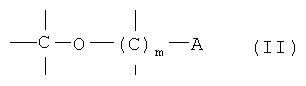

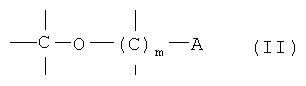

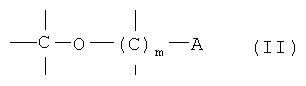

причем по меньшей мере одна из концевых групп полимера сопряженного диена модифицирована соединением, содержащим группу, представленную следующей формулой (II):

где m представляет собой целое число от 1 до 11, и А представляет собой функциональную группу, содержащую атом азота, и диоксид кремния содержится в количестве от 5 до 150 мас.ч. на 100 мас.ч. каучукового компонента.

R1 и R2 в формуле (Ia) предпочтительно являются C1-6 углеводородными группами.

Два из X1, X2 и X3 в формуле (I) предпочтительно выбраны из группы, состоящей из группы формулы (Ia) и гидроксильной группы.

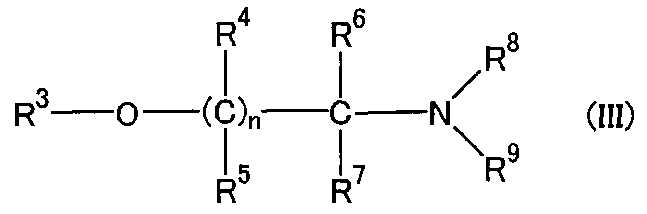

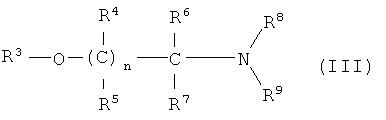

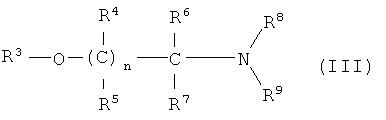

Соединение, содержащее группу формулы (II), предпочтительно является соединением, представленным следующей формулой (III):

где n представляет собой целое число от 0 до 10; R3 представляет собой C1-5 углеводородную группу; каждый R4, R5, R6 и R7 независимо представляет собой атом водорода, C1-5 углеводородную группу, C1-5 замещенную углеводородную группу или C1-5 углеводородоксильную группу, и когда присутствует более чем один R4 и более чем один R5, R4 и R5 могут быть одинаковыми или различными; каждый R8 и R9 независимо представляет собой C1-6 группу, возможно содержащую по меньшей мере один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния; R8 и R9 могут быть связаны с образованием циклической структуры совместно с атомом азота, и R8 и R9 могут образовывать одну группу, связанную с азотом посредством двойной связи.

Один из R6 и R7 в формуле (III) предпочтительно является атомом водорода.

Полимер сопряженного диена имеет содержание винильных связей по меньшей мере 10 мол.%, но не более 80 мол.%, исходя из 100 мол.% структурного звена, образованного из сопряженного диена.

Резиновая смесь предпочтительно включает по меньшей мере один из натурального каучука и бутадиенового каучука.

Предпочтительно, диоксид кремния имеет удельную площадь поверхности, измеренную из адсорбции азота, от 40 до 400 м2/г.

Резиновая смесь предпочтительно предназначена для применения в качестве резиновой смеси для протектора.

Настоящее изобретение также относится к пневматической шине, выполненной из резиновой смеси.

В соответствии с настоящим изобретением, резиновая смесь содержит определенный полимер сопряженного диена и диоксид кремния, и таким образом, может быть обеспечена пневматическая шина, которая имеет улучшенные характеристики в отношении экономии топлива, сцепления на влажном дорожном покрытии и сопротивления абразивному износу, при хорошем балансе.

Описание воплощений

Резиновая смесь по настоящему изобретению содержит полимер сопряженного диена и диоксид кремния, полимер сопряженного диена включает структурное звено, образованное из сопряженного диена, и структурное звено, представленное следующей формулой (I):

где каждый X1, X2 и X3 независимо представляет собой группу, соответствующую указанной ниже формуле (Ia), гидроксильную группу, углеводородную группу или замещенную углеводородную группу, и по меньшей мере один из X1, X2 и X3 представляет собой гидроксильную группу или группу, соответствующую формуле (Ia):

где каждый R1 и R2 независимо представляет C1-6 углеводородную группу, C1-6 замещенную углеводородную группу, силильную группу или замещенную силильную группу, и R1 и R2 могут быть связаны с образованием циклической структуры совместно с атомом азота,

причем по меньшей мере одна из концевых групп полимера сопряженного диена модифицирована соединением, содержащим группу, представленную следующей формулой (II):

где m представляет собой целое число от 1 до 11, и А представляет собой функциональную группу, содержащую атом азота.

Примеры сопряженного диена для структурного звена, образованного из сопряженного диена, включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметил-1,3-бутадиен и 1,3-гексадиен. Одно из этих соединений можно использовать отдельно или два или более из них можно использовать совместно. Из соображений широкой доступности, 1,3-бутадиен и изопрен являются предпочтительными.

Каждый X1, X2 и X3 в формуле (I) для структурного звена, представленного формулой (I), независимо представляет собой группу формулы (Ia), гидроксильную группу, углеводородную группу или замещенную углеводородную группу, и по меньшей мере один из X1, X2 и X3 является группой формулы (Ia) или гидроксильной группой.

Каждый R1 и R2 в формуле (Ia) независимо представляет собой C1-6 углеводородную группу, C1-6 замещенную углеводородную группу, силильную группу или замещенную силильную группу, и R1 и R2 могут быть связаны с образованием циклической структуры совместно с атомом азота.

Как используют здесь, термин «углеводородная группа» означает одновалентный углеводородный остаток. Такой углеводородный остаток представляет собой одновалентную группу, полученную удалением водорода из углеводорода. Термин «замещенная углеводородная группа» означает группу, полученную замещением одного или более атомов водорода в одновалентном углеводородном остатке заместителями. Термин «углеводородоксильная группа» означает группу, полученную замещением атома водорода гидроксильной группы углеводородной группой, а термин «замещенная углеводородоксильная группа» означает группу, полученную замещением одного или более атомов водорода в углеводородоксильной группе заместителями. Термин «замещенная силильная группа» означает группу, полученную замещением одного или более атомов водорода в силильной группе заместителями.

Примеры C1-6 углеводородной группы, для R1 и R2 включают алкильные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, вторбутильная группа, третбутильная группа, н-фенильная группа, неопентильная группа, изопентильная группа и н-гексильная группа; циклоалкильные группы, такие как циклогексильная группа, и фенильную группу.

Примеры замещенной C1-6 углеводородной группы для R1 и R2 включают замещенные углеводородные группы, каждая из которых содержит по меньшей мере один заместитель, выбранный из группы, состоящей из содержащих атом азота групп, содержащих атом кислорода групп и содержащих атом кремния групп. Группы, включающие содержащую атом азота группу в качестве заместителя, могут быть представлены диалкиламиноалкильными группами, такими как диметиламиноэтильная группа и диэтиламиноэтильная группа;

группы, включающие содержащую атом кислорода группу в качестве заместителя, могут быть представлены алкоксиалкильными группами, такими как метоксиметильная группа, метоксиэтильная группа, этоксиметильная группа и этоксиэтильная группа, и группы, включающие содержащую атом кремния группу в качестве заместителя, могут быть представлены триалкилсилилалкильными группами, такими как триметилсилилметильная и т.п.

Примеры замещенной силильной группы для R1 и R2 включают триалкилсилильные группы, такие как триметилсилильная группа, триэтилсилильная группа и третбутилдиметилсилильная группа.

Примеры групп, в которых R1 и R2 связаны, включают C1-12 двухвалентные группы, возможно содержащие по меньшей мере один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния. Конкретные их примеры включают алкиленовые группы, такие как триметиленовая группа, тетраметиленовая группа, пентаметиленовая группа и гексаметиленовая группа; оксидиалкиленовые группы, такие как оксидиэтиленовая группа и оксидипропиленовая группа, и азотсодержащие группы, такие как группы -CH2CH2-NH-CH2- и группы -СН2СН2-N=СН-.

Группа, в которой R1 и R2 связаны, предпочтительно является азотсодержащей группой, и более предпочтительно, группой -CH2CH2-NH-CH2- или группой -CH2CH2-N=CH-.

Углеводородная группа для R1 и R2 предпочтительно является алкильной группой, более предпочтительно, C1-4 алкильной группой, еще более предпочтительно, метильной, этильной, н-пропильной или н-бутильной группой, и особенно предпочтительно, этильной или н-бутильной группой. Замещенная углеводородная группа для R1 и R2 предпочтительно является алкоксиалкильной группой, и более предпочтительно, C1-4 алкоксиалкильной группой. Замещенная силильная группа для R1 и R2 предпочтительно является триалкилсилильной группой, и более предпочтительно, триметилсилильной группой.

Предпочтительно каждый R1 и R2 является алкильной группой, алкоксиалкильной группой или замещенной силильной группой, или является азотсодержащей группой, в которой R1 и R2 связаны, и каждый из них предпочтительно является алкильной группой, еще более предпочтительно, C1-4 алкильной группой, и еще более предпочтительно, метильной, этильной, н-пропильной или н-бутильной группой.

Примеры группы формулы (Ia) включают ациклические аминогруппы и циклические аминогруппы.

Примеры ациклических аминогрупп включают диалкиламиногруппы, такие как диметиламиногруппа, диэтиламиногруппа, ди(н-пропил)аминогруппа, ди(изопропил)аминогруппа, ди(н-бутил)аминогруппа, ди(вторбутил)аминогруппа, ди(третбутил)аминогруппа, ди(неопентил)аминогруппа и этилметиламиногруппа; ди(алкоксиалкил)аминогруппы, такие как ди(метоксиметил)аминогруппа, ди(метоксиэтил)аминогруппа, ди(этоксиметил)аминогруппа и ди(этоксиэтил)аминогруппа, и ди(триалкилсилил)аминогруппы, такие как ди(триметилсилил)аминогруппа и ди(третбутилдиметилсилил)аминогруппа.

Примеры циклических аминогрупп включают 1-полиметиленимино группы, такие как 1-пирролидинильная группа, 1-пиперидиногруппа, 1-гексаметилениминогруппа, 1-гептаметилениминогруппа, 1-октаметилениминогруппа, 1-дектаметилениминогруппа и 1-додекаметиленимино группа. Примеры циклических аминогрупп также включают 1-имидазолильную группу, 4,5-дигидро-1-имидазолильную группу, 1-имидазолидинильную группу, 1-пиперазинильную группу и морфолиногруппу.

С точки зрения экономической эффективности и широкой доступности, группа формулы (Ia) предпочтительно является ациклической аминогруппой, более предпочтительно, диалкиламиногруппой, еще более предпочтительно, диалкиламиногруппой, содержащей C1-4 алкильный заместитель, и еще более предпочтительно, диметиламиногруппой, диэтиламиногруппой, ди(н-пропил)аминогруппой или ди(н-бутил)аминогруппой.

Примеры углеводородной группы для X1, X2 и X3 в формуле (I) включают алкильные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, вторбутильная группа и третбутильная группа. Примеры замещенной углеводородной группы включают алкоксиалкильные группы, такие как метоксиметильная группа, этоксиметильная группа и этоксиэтильная группа.

Углеводородная группа для X1, X2 и X3 предпочтительно является алкильной группой, более предпочтительно, C1-4 алкильной группой, и еще более предпочтительно, метильной группой или этильной группой. Замещенная углеводородная группа для X1, X2 и X3 предпочтительно является алкоксиалкильной группой, и более предпочтительно, C1-4 алкоксиалкильной группой.

Углеводородная группа или замещенная углеводородная группа для X1, X2 и X3 предпочтительно является алкильной группой или алкоксиалкильной группой, более предпочтительно, C1-4 алкильной группой или C1-4 алкоксиалкильной группой, еще более предпочтительно, C1-4 алкильной группой, и еще более предпочтительно, метильной или этильной группой.

По меньшей мере один из X1, X2 и X3 в формуле (I) является гидроксильной группой или группой формулы (Ia). Предпочтительно, по меньшей мере два из X1, X2 и X3 являются гидроксильной группой или группой формулы (Ia). Более предпочтительно, два из X1, X2 и X3 являются гидроксильной группой или группой формулы (Ia). С точки зрения достижения высокого уровня характеристик в отношении экономии топлива, сцепления с влажным дорожным покрытием и сопротивления абразивному износу при хорошем балансе, предпочтительно по меньшей мере один из X1, X2 и X3 является гидроксильной группой, более предпочтительно, по меньшей мере два из X1, X2 и X3 являются гидроксильными группами, и еще более предпочтительно, два из X1, X2 и X3 являются гидроксильными группами.

С точки зрения достижения экономии топлива, характеристик сцепления с влажным дорожным покрытием и сопротивления абразивному износу при хорошем балансе, структурное звено, представленное формулой (I), предпочтительно является структурным звеном, в котором два из X1, X2 и X3 являются ациклической аминогруппой или гидроксильной группой. Структурное звено, в котором два из X1, X2 и X3 являются ациклическими аминогруппами, предпочтительно представляет собой бис(диалкиламино)алкилвинилсилановое звено, и более предпочтительно, бис(диметиламино)метилвинилсилановое звено, бис(диэтиламино)метилвинилсилановое звено, бис(ди(н-пропил)амино)метилвинилсилановое звено или бис(ди(н-бутил)амино)метилвинилсилановое звено. Структурное звено, в котором два из X1, X2 и X3 являются гидроксильными группами, предпочтительно представляет собой дигидроксиалкилвинилсилановое звено, и более предпочтительно, дигидроксиметилвинилсилановое звено.

С точки зрения достижения экономии топлива, характеристик сцепления с влажным дорожным покрытием и сопротивления абразивному износу при хорошем балансе, количество структурного звена, представленного формулой (I), в полимере сопряженного диена (на единицу массы полимера) предпочтительно составляет по меньшей мере 0,001 ммоль/г полимера, но не более 0,1 ммоль/г полимера. Это количество более предпочтительно составляет по меньшей мере 0,002 ммоль/г полимера, но не более 0,07 ммоль/г полимера. Это количество еще более предпочтительно составляет по меньшей мере 0,003 ммоль/г полимера, но не более 0,05 ммоль/г полимера.

Полимер сопряженного диена представляет собой полимер, содержащий по меньшей мере одну концевую группу, модифицированную соединением, содержащим группу, представленную следующей формулой (II):

где m представляет собой целое число от 1 до 11, и А представляет собой функциональную группу, содержащую атом азота.

m представляет собой целое число от 1 до 11. С точки зрения достижения экономии топлива, m предпочтительно составляет не менее 1. С точки зрения повышения экономической эффективности производства, m предпочтительно составляет не более 4. А является функциональной группой, содержащей атом азота, и ее примеры включают аминогруппы, изоцианогруппу, цианогруппу, пиридильную группу, пиперидильную группу, пиразинильную группу и морфолиногруппу.

Примеры соединения, содержащего группу формулы (II), включают соединения, представленные следующей формулой (III):

где n представляет собой целое число от 0 до 10; R3 представляет собой C1-5 углеводородную группу; каждый R4, R5, R6 и R7 независимо представляет собой атом водорода, C1-5 углеводородную группу, C1-5 замещенную углеводородную группу или C1-5 углеводородоксильную группу, и когда присутствует более чем один R4 и более чем один R5, R4 и R5 могут быть одинаковыми или различными; каждый R8 и R9 независимо представляет собой C1-6 группу, возможно содержащую по меньшей мере один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния; R8 и R9 могут быть связаны с образованием циклической структуры совместно с атомом азота, и R8 и R9 могут образовывать одну группу, связанную с азотом посредством двойной связи.

n в формуле (III) представляет собой целое число от 0 до 10. С точки зрения повышения экономической эффективности, n предпочтительно составляет не более 3, и более предпочтительно, более 0.

R3 в формуле (III) представляет собой C1-5 углеводородную группу. Примеры углеводородной группы для R3 включают алкильные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, вторбутильная группа и третбутильная группа.

Углеводородная группа для R3 предпочтительно является алкильной группой, более предпочтительно, C1-4 алкильной группой, и еще более предпочтительно, метильной группой или этильной группой.

Каждый R4-R7 в формуле (III) независимо представляет атом водорода, C1-5 углеводородную группу, C1-5 замещенную углеводородную группу или C1-5 углеводородоксильную группу, и когда присутствуют более чем один R4 и более чем один R5, R4 и R5 могут быть одинаковыми или различными.

Примеры углеводородной группы для R4-R7 включают алкильные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, вторбутильная группа и третбутильная группа.

Примеры замещенной углеводородной группы для R4-R7 включают замещенные углеводородные группы, каждая из которых содержит по меньшей мере один заместитель, выбранный из группы, состоящей из содержащих атом азота групп и содержащих атом кислорода групп. Группы, включающие содержащую атом азота группу в качестве заместителя, могут быть представлены диалкиламиноалкильными группами, такими как диметиламиноэтильная группа и диэтиламиноэтильная группа. Группы, включающие содержащую атом кислорода группу в качестве заместителя, могут быть представлены алкоксиалкильными группами, такими как метоксиметильная группа, метоксиэтильная группа, этоксиметильная группа и этоксиэтильная группа и т.п.

Примеры углеводородоксильной группы для R4-R7 включают алкоксильные группы, такие как метокси группа, этоксигруппа, н-пропоксигруппа, изопропоксигруппа, н-бутоксигруппа, вторбутоксигруппа и третбутоксигруппа.

Углеводородная группа для R4-R7 предпочтительно является алкильной группой, более предпочтительно, C1-4 алкильной группой, и еще более предпочтительно, метильной группой или этильной группой.

Замещенная углеводородная группа для R4-R7 предпочтительно является алкоксиалкильной группой, более предпочтительно, C1-4 алкоксиалкильной группой и еще более предпочтительно метоксиметильной группой или этоксиэтильной группой.

Углеводородоксильная группа для R4-R7 предпочтительно является алкоксильной группой, более предпочтительно C1-3 алкоксильной группой, и еще более предпочтительно, метоксигруппой или этоксигруппой.

С точки зрения улучшения экономии топлива, характеристик сцепления с влажным дорожным покрытием и сопротивления абразивному износу при хорошем балансе и экономической эффективности, один из R6 и R7 предпочтительно является атомом водорода. Более предпочтительно, один из R6 и R7 является атомом водорода, тогда как другой является алкильной группой или алкоксильной группой. Еще более предпочтительно, один из R6 и R7 является атомом водорода, тогда как другой является алкоксильной группой, особенно предпочтительно, метоксигруппой или этоксигруппой.

Каждый R8 и R9 в формуле (III) независимо представляет собой C1-6 группу, возможно содержащую по меньшей мере один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния, R8 и R9 могут быть связаны с образованием циклической структуры совместно с атомом азота, и R8 и R9 могут образовывать одну группу, связанную с азотом посредством двойной связи.

Примеры R8 и R9 в формуле (III) включают C1-6 углеводородные группы, замещенные C1-6 углеводородные группы и замещенные силильные группы.

Примеры углеводородных групп для R8 и R9 включают алкильные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, вторбутильная группа, третбутильная группа, н-пентильная группа, неопентильная группа, изопентильная группа и н-гексильная группа; циклоалкильные группы, такие как циклогексильная группа, и фенильную группу.

Примеры замещенных углеводородных групп для R8 и R9 включают замещенные углеводородные группы, каждая из которых содержит по меньшей мере один заместитель, выбранный из группы, состоящей из содержащих атом азота групп, содержащих атом кислорода групп и содержащих атом кремния групп. Группы, включающие содержащую атом азота группу в качестве заместителя, могут быть представлены диалкиламиноалкильными группами, такими как диметиламиноэтильная группа и диэтиламиноэтильная группа. Группы, включающие содержащую атом кислорода группу в качестве заместителя, могут быть представлены алкоксиалкильными группами, такими как метоксиметильная группа, метоксиэтильная группа, этоксиметильная группа и этоксиэтильная группа; алкиленоксидными группами, такими как эпоксидная группа и тетрагидрофуранильная группа, и алкиленоксидалкильными группами, такими как глицидильная группа и тетрагидрофурфурильная группа. Группы, включающие содержащую атом кремния группу в качестве заместителя, могут быть представлены триалкилсилилалкильными группами, такими как триметилсилилметильная и т.п.

Здесь термин «алкиленоксидная группа» означает одновалентную группу, полученную удалением атома водорода на кольце циклического простого эфира. Термин «алкиленоксидалкильная группа» означает группу, полученную замещением по меньшей мере атома водорода в алкильной группе алкиленоксидной группой.

Примеры замещенных силильных групп для R8 и R9 включают триалкилсилильные группы, такие как триметилсилильная группа, триэтилсилильная группа и третбутилдиметилсилильная группа, и триалкоксисилильные группы, такие как триметоксисилильная группа.

Примеры группы, в которой R8 и R9 связаны, включают C2-12 двухвалентные группы, возможно содержащие по меньшей мере один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния. Конкретные их примеры включают алкиленовые группы, такие как триметиленовая группа, тетраметиленовая группа, пентаметиленовая группа и гексаметиленовая группа; оксидиалкиленовые группы, такие как оксидиэтиленовая группа и оксидипропиленовая группа, и азотсодержащие группы, такие как группа -CH2CH2-NH-CH2- и группа -CH2CH2-N=CH-.

Группа, в которой R8 и R9 связаны, предпочтительно является азотсодержащей группой, и более предпочтительно, группой -CH2CH2-NH-CH2- или группой -CH2CH2-N=CH-.

Примеры одной группы, связанной с азотом посредством двойной связи, для R8 и R9 включают C2-12 двухвалентные группы, возможно содержащие по меньшей мере один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния. Конкретные их примеры включают этилиденовую группу, 1-метилпропилиденовую группу, 1,3-диметилбутилиденовую группу, 1-метилэтилиденовую группу и 4-N,N-диметиламинобензилиденовую группу.

Углеводородная группа для R8 и R9 предпочтительно является алкильной группой, более предпочтительно, C1-4 алкильной группой, еще более предпочтительно, метильной, этильной, н-пропильной или н-бутильной группой, и еще более предпочтительно, метильной или этильной группой. Замещенная углеводородная группа для R8 и R9 предпочтительно является алкоксиалкильной группой, алкиленоксидной группой или алкиленоксидалкильной группой. Замещенная силильная группа для R8 и R9 предпочтительно является триалкилсилильной группой или триалкоксисилильной группой, более предпочтительно, триалкилсилильной группой, и еще более предпочтительно, триметилсилильной или триэтилсилильной группой.

Предпочтительно, каждый R8 и R9 является алкильной группой, алкоксиалкильной группой или замещенной силильной группой, или азотсодержащей группой, в которой R8 и R9 связаны и каждый из них более предпочтительно является C1-4 алкильной группой, еще более предпочтительно, метильной, этильной, н-пропильной или н-бутильной группой, и особенно предпочтительно, метильной или этильной группой.

Примеры аминогрупп, в которых R8 и R9 связаны с атомом азота, включают ациклические аминогруппы и циклические аминогруппы.

Примеры ациклических аминогрупп включают диалкиламиногруппы, такие как диметиламиногруппа, диэтиламиногруппа, ди(н-пропил)аминогруппа, ди(изопропил)аминогруппа, ди(н-бутил)аминогруппа, ди(вторбутил)аминогруппа, ди(третбутил)аминогруппа, ди(неопентил)аминогруппа и этилметиламиногруппа;

ди(алкоксиалкил)аминогруппы, такие как ди(метоксиметил)аминогруппа, ди(метоксиэтил) аминогруппа, ди(этоксиэтил) аминогруппа и ди(этоксиэтил) аминогруппа, и ди(триалкилсилил)аминогруппы, такие как ди(триметилсилил)аминогруппа и ди(третбутилдиметилсилил)аминогруппа. Другие их примеры включают ди(алкиленоксид)аминогруппы, такие как ди(эпокси)аминогруппа и ди(тетрагидрофуранил)аминогруппа, и ди(алкиленоксидалкил)аминогруппы, такие как ди(глицидил)аминогруппа и ди(тетрагидрофурфурил)аминогруппа. Дополнительные их примеры включают этилиденаминогруппу, 1-метилпропилиденаминогруппу, 1,3-диметилбутилиденаминогруппу, 1-метилэтилиденаминогруппу и 4-N,N-диметиламинобензилиденаминогруппу.

Примеры циклических аминогрупп включают 1-полиметилениминогруппы, такие как 1-пирролидинильная группа, 1-пиперидиногруппа, 1-гексаметилениминогруппа, 1-гептаметилениминогруппа, 1-октаметилениминогруппа, 1-декаметилениминогруппа и 1-додекаметилениминогруппа. Другие примеры циклических аминогрупп включают 1-имидазолилльную группу, 4,5-дигидро-1-имидазолильную группу, 1-имидазолидинильную группу, 1-пиперазинильную группу и морфолиногруппу.

С точки зрения достижения экономии топлива, характеристик сцепления с влажным дорожным покрытием, сопротивления абразивному износу, а также долговременной стабильности и широкой доступности соединения, аминогруппа, в которой R8 и R9 связаны с атомом азота, предпочтительно является ациклической аминогруппой, более предпочтительно, диалкиламиногруппой, и еще более предпочтительно, диметиламиногруппой или диэтиламиногруппой.

Соединения, представленные формулой (III), могут быть представлены диалкилацеталями амидов N,N-диакил-замещенных карбоновых кислот.

Примеры диалкилацеталей амидов N,N-диакил-замещенных карбоновых кислот включают:

N,N-диалкилформамиддиалкилацетали, такие как

N,N-диметилформамиддиметилацеталь,

N,N-диэтилформамиддиметилацеталь,

N,N-ди(н-пропил)формамиддиметилацеталь,

N,N-диметилформамиддиэтилацеталь,

N,N-диэтилформамиддиэтилацеталь,

N,N-ди(н-пропил)формамиддиэтилацеталь,

N,N-диметилформамид этилметилацеталь,

N,N-диэтилформамид этилметилацеталь и

N,N-ди(н-пропил)формамид этилметилацеталь;

N,N-диалкилацетамиддиалкилацетали, такие как

N,N-диметилацетамид диметилацеталь,

N,N-диэтилацетамид диметилацеталь,

N,N-ди(н-пропил)ацетамид диметилацеталь,

N,N-диметилацетамид диэтилацеталь,

N,N-диэтилацетамид диэтилацеталь,

N,N-ди(н-пропил)ацетамид диэтилацеталь,

N,N-диметилацетамид этилметилацеталь,

N,N-диэтилацетамид этилметилацеталь и

N,N-ди(н-пропил)ацетамид этилметилацеталь, и

N,N-диалкилпропионамиддиалкилацетали, такие как

N,N-диметилпропионамиддиметилацеталь,

N,N-диэтилпропионамиддиметилацеталь,

N,N-ди(н-пропил)пропионамиддиметилацеталь,

N,N-диметилпропионамиддиэтилацеталь,

N,N-диэтилпропионамиддиэтилацеталь,

N,N-ди(н-пропил)пропионамиддиэтилацеталь,

N,N-диметилпропионамид этилметил ацеталь,

N,N-диэтилпропионамид этилметилацеталь и

N,N-ди(н-пропил)пропионамид этилметилацеталь.

Среди этих примеров, с точки зрения улучшения характеристик в отношении экономии топлива, сцепления с влажным дорожным покрытием и сопротивления абразивному износу при хорошем балансе, N,N-диалкилформамид диалкилацетали являются предпочтительными, и N,N-диметилформамид диметилацеталь, N,N-диэтилформамид диметилацеталь, N,N-диметилформамид диэтилацеталь и N,N-диэтилформамид диэтилацеталь являются более предпочтительными.

Помимо структурного звена, образованного из сопряженного диена (звено сопряженного диена), полимер сопряженного диена также может содержать структурное звено, полученное из другого мономера. Примеры других мономеров включают винилароматические соединения, винилнитрилы и ненасыщенные сложные эфиры карбоновой кислоты. Винилароматические соединения могут представлять собой стирол, α-метилстирол, винилтолуол, винилнафталин, дивинилбензол, тривинилбензол и дивинилнафталин. Винилнитрилы могут представлять собой акрилонитрил и т.п., а ненасыщенные сложные эфиры карбоновых кислот могут представлять собой метилакрилат, этилакрилат, метилметакрилат, этилметакрилат и т.п. Среди этих примеров, винилароматические соединения являются предпочтительными, и стирол является более предпочтительным.

С точки зрения сопротивления абразивному износу, полимер сопряженного диена предпочтительно содержит структурное звено, образованное из винилароматического соединения (звено винилароматического соединения). В данном случае, относительно общего количества звена сопряженного диена и звена винилароматического соединения (=100 мас.%), содержание звена винилароматического соединения предпочтительно составляет не менее 10 мас.% (содержание звена сопряженного диена составляет не более 90 мас.%), и более предпочтительно, не менее 15 мас.% (содержание звена сопряженного диена составляет не более 85 мас.%). С точки зрения экономии топлива, содержание звена винилароматического соединения предпочтительно составляет не более 50 мас.% (содержание звена сопряженного диена составляет не менее 50 мас.%), и более предпочтительно, не более 45 мас.% (содержание звена сопряженного диена составляет не менее 55 мас.%).

При содержании звена сопряженного диена 100 мол.%, полимер сопряженного диена предпочтительно имеет содержание винильных связей не более 80 мол.%, и более предпочтительно, не более 70 мол.%, с точки зрения экономии топлива. С точки зрения характеристик сцепления с влажным дорожным покрытием, содержание винильных связей предпочтительно составляет по меньшей мере 10 мол.%, более предпочтительно, по меньшей мере 15 мольг.%, еще более предпочтительно, по меньшей мере 20 мол.%, и особенно предпочтительно, по меньшей мере 40 мол.%. Содержание винильных связей может быть определено с помощью инфракрасной спектроскопии, по интенсивности полосы поглощения около 910 см-1, что соответствует пику поглощения винильной группы.

С точки зрения экономии топлива, молекулярно-массовое распределение полимера сопряженного диена предпочтительно составляет 1-5, и более предпочтительно, 1-2. Молекулярно-массовое распределение может быть определено путем измерения среднечисленной молекулярной массы (Mn) и среднемассовой молекулярной массы (Mw) с помощью гель-проникающей хроматографии (ГПХ) и последующего деления Mw на Mn.

Подходящие примеры способа получения полимера сопряженного диена включают описанный ниже способ получения, включающий стадии А и Б.

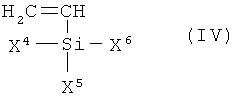

Стадия А: стадия полимеризации мономеров, включающих сопряженный диен и виниловое соединение, представленное приведенной ниже формулой (IV), в присутствии катализатора на основе щелочного металла в углеводородном растворителе, с получением полимера, цепь которого содержит мономерное звено, образованное из сопряженного диена, и мономерное звено, образованное из винилового соединения формулы (IV), и по меньшей мере одну концевую группу, содержащую щелочной металл из катализатора.

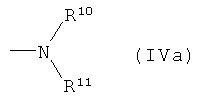

где каждый X4, X5 и X6 независимо представляет собой группу, соответствующую представленной ниже формуле (IVa), углеводородную группу или замещенную углеводородную группу, и по меньшей мере один из X4, X5 и X6 является группой, представленной формулой (IVa):

где каждый R10 и R11 независимо представляет собой C1-6 углеводородную группу, C1-6 замещенную углеводородную группу, силильную группу или замещенную силильную группу, и R10 и R11 могут быть связаны с получением циклической структуры совместно с атомом азота.

Стадия Б: стадия взаимодействия полимера, полученного на стадии А, с соединением, содержащим группу, представленную следующей формулой (II):

где m представляет собой целое число от 1 до 11, и А представляет функциональную группу, содержащую атом азота.

Примеры катализатора на основе щелочного металла, используемого на стадии А, включают щелочные металлы, органические соединения щелочных металлов, комплексы щелочного металла/полярного соединения и олигомеры, содержащие щелочные металлы. Щелочные металлы могут представлять собой литий, натрий, калий, рубидий, цезий и т.п. Органические соединения щелочных металлов могут представлять собой этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, вторбутиллитий, третоктиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий, 4-циклопентиллитий, диметиламинопропиллитий, диэтиламинопропиллитий, третбутилдиметилсилилоксипропиллитий, N-морфолинопропиллитий, гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития, додекаметиленимид лития, 1,4-дилитио-2-бутен, нафталенид натрия, бифенилид натрия, нафталенид калия и т.п. Комплексы щелочной металл/полярное соединение могут представлять собой комплекс калий-тетрагидрофуран, комплекс калий-диэтоксиэтан и т.п. Олигомеры, содержащие щелочной металл, могут представлять собой натриевую соль α-метилстирольного тетрамера. Среди данных примеров, литийорганические соединения и натрийорганические соединения являются предпочтительными, и C2-20 литийорганические соединения или натрийорганические соединения являются более предпочтительными.

Углеводородный растворитель, используемый на стадии А, представляет собой растворитель, который не деактивирует катализатор на основе органического соединения щелочного металла, и его примеры включают алифатические углеводороды, ароматические углеводороды и алициклические углеводороды. Алифатические углеводороды могут представлять собой пропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, пропен, 1-бутен, изобутен, транс-2-бутен, цис-2-бутен, 1-пентен, 2-пентен, 1-гексен, 2-гексен и т.п. Ароматические углеводороды могут представлять собой бензол, толуол, ксилол и этилбензол. Алициклические углеводороды могут представлять собой циклопентан, цилогексан и т.п. Одно из этих соединений можно использовать отдельно, или два или более из них могут быть использованы в сочетании. C2-12 углеводороды являются предпочтительными среди этих примеров.

На стадии А мономеры, включающие сопряженный диен и виниловое соединение формулы (IV), полимеризуют с получением полимера сопряженного диена, содержащего щелочной металл из вышеуказанного катализатора на основе щелочного металла в концевой группе цепи полимера. Примеры сопряженного диена включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметил-1,3-бутадиен и 1,3-гексадиен. Одно из этих соединений можно использовать отдельно, или два или более из них могут быть использованы в сочетании. С точки зрения широкой доступности, 1,3-бутадиен и изопрен являются предпочтительными среди этих примеров.

Каждый X4, X5 и X6 в формуле (IV) независимо представляет собой группу формулы (IVa), углеводородную группу или замещенную углеводородную группу, и по меньшей мере один из X4, X5 и X6 является группой формулы (IVa).

Каждый R10 и R11 в формуле (IVa) независимо представляет C1-6 углеводородную группу, C1-6 замещенную углеводородную группу, силильную группу или замещенную силильную группу, и R10 и R11 могут быть связаны с образованием циклической структуры совместно с атомом азота.

Примеры C1-6 углеводородной группы для R10 и R11 включают алкильные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, вторбутильная группа, третбутильная группа, н-пентильная группа, неопентильная группа, изопентильная группа и н-гексильная группа; циклоалкильные группы, такие как циклогексильная группа, и фенильную группу.

Примеры C1-6 замещенной углеводородной группы для R10 и R11 включают замещенные углеводородные группы, содержащие по меньшей мере один заместитель, выбранный из группы, состоящей из содержащих атом азота групп, содержащих атом кислорода групп и содержащих атом кремния групп. Группы, включающие содержащую атом азота группу в качестве заместителя, могут быть представлены диалкиламиноалкильными группами, такими как диметиламиноэтильная группа и диэтиламиноэтильная группа. Группы, включающие содержащую атом кислорода группу в качестве заместителя, могут быть представлены алкоксиалкильными группами, такими как метоксиметильная группа, метоксиэтильная группа, этоксиметильная группа и этоксиэтильная группа. Группы, включающие содержащую атом кремния группу в качестве заместителя, могут быть представлены триалкилсилилалкильными группами, такими как триметилсилилметильная группа и т.п.

Примеры замещенной силильной группы для R10 и R11 включают триалкилсилильные группы, такие как триметилсилильная группа, триэтилсилильная группа и третбутилдиметилсилильная группа.

Примеры групп, в которых R10 и R11 связаны, включают С1-12 двухвалентные группы, возможно содержащие по меньшей мере один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния. Конкретные их примеры включают алкиленовые группы, такие как триметиленовая группа, тетраметиленовая группа, пентаметиленовая группа и гексаметиленовая группа; оксидиалкиленовые группы, такие как оксидиэтиленовая группа и оксидипропиленовая группа, и азотсодержащие группы, такие как группа -CH2CH2-NH-CH2- и группа -CH2CH2-N=CH-.

Группа, в которой R10 и R11 связаны, предпочтительно является азотсодержащей группой, и более предпочтительно, группой -CH2CH2-NH-CH2- или группой -CH2CH2-N=CH-.

Углеводородная группа для R10 и R11 предпочтительно является алкильной группой, более предпочтительно, C1-4 алкильной группой, еще более предпочтительно, метильной, этильной, н-пропильной или н-бутильной группой, и особенно предпочтительно, этильной или н-бутильной группой. Замещенная углеводородная группа для R10 и R11 предпочтительно является алкоксиалкильной группой, и более предпочтительно, C1-4 алкоксиалкильной группой. Замещенная силильная группа для R10 и R11 предпочтительно является триалкилсилильной группой, и более предпочтительно, триметилсилильной группой.

Предпочтительно каждый R10 и R11 является алкильной группой, алкоксиалкильной группой или замещенной силильной группой, или азотсодержащей группой, в которой R10 и R11 связаны и каждый из них более предпочтительно является алкильной группой, еще более предпочтительно, C1-4 алкильной группой, и еще более предпочтительно, метильной, этильной, н-пропильной или н-бутильной группой.

Примеры группы формулы (IVa) включают ациклические аминогруппы и циклические аминогруппы.

Примеры ациклических аминогрупп включают диалкиламиногруппы, такие как диметиламиногруппа, диэтиламиногруппа, ди(н-пропил)аминогруппа, ди(изопропил)аминогруппа, ди(н-бутил)аминогруппа, ди(вторбутил)аминогруппа, ди(третбутил)аминогруппа, ди(неопентил)аминогруппа и этилметиламиногруппа;

ди(алкоксиалкил)аминогруппы, такие как ди(метоксиметил)аминогруппа, ди(метоксиэтил)аминогруппа, ди(этоксиметил)аминогруппа и ди(этоксиэтил)аминогруппа, и ди(триалкилсилил)аминогруппы, такие как ди(триметилсилил)аминогруппа и ди(третбутилдиметилсилил) аминогруппа.

Примеры циклических аминогрупп включают 1-полиметилениминогруппы, такие как 1-пирролидинильная группа, 1-пиперидиногруппа, 1-гексаметилениминогруппа, 1-гептаметилениминогруппа, 1-октаметилениминогруппа, 1-декаметилениминогруппа и 1-додекаметилениминогруппа. Другие примеры циклических аминогрупп также включают 1-имидазолильную группу, 4,5-дигидро-1-имидазолильную группу, 1-имидазолидинильную группу, 1-пиперазинильную группу и морфолиногруппу.

С точки зрения экономической эффективности и широкой доступности, группа формулы (IVa) предпочтительно является ациклической аминогруппой, более предпочтительно, диалкиламиногруппой, еще более предпочтительно, диалкиламиногруппой, содержащей C1-4 алкильный заместитель, и еще более предпочтительно, диметиламиногруппой, диэтиламиногруппой, ди(н-пропил)аминогруппой или ди(н-бутил)аминогруппой.

Примеры углеводородной группы для X4, X5 и X6 в формуле (IV) включают алкильные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, вторбутильная группа и третбутильная группа. Примеры замещенной углеводородной группы включают алкоксалкильные группы, такие как метоксиметильная группа, этоксиметильная группа, метоксиэтильная и этоксиэтильная группа.

Углеводородная группа для X4, X5 и X6 предпочтительно является алкильной группой, более предпочтительно, C1-4 алкильной группой, и еще более предпочтительно, метильной группой или этильной группой. Замещенная углеводородная группа для X4, X5 и X6 предпочтительно является алкоксиалкильной группой, и более предпочтительно, C1-4 алкоксиалкильной группой.

Углеводородная группа или замещенная углеводородная группа для X4, X5 и X6 предпочтительно является алкильной группой или алкоксиалкильной группой, более предпочтительно, C1-4 алкильной или C1-4 алкоксиалкильной группой, еще более предпочтительно, C1-4 алкильной группой, и еще более предпочтительно, метильной или этильной группой.

По меньшей мере один из X4, X5 и X6 в формуле (IV) является группой, представленной формулой (IVa). Предпочтительно по меньшей мере два из X4, X5 и X6 являются группами формулы (IVa), и более предпочтительно, два из X4, X5 и X6 являются группами формулы (IVa).

Примеры винилового соединения, представленного формулой (IV), используемого на стадии А, включают соединения, в которых один из X4, X5 и X6 является ациклической аминогруппой, представленной формулой (IVa), и каждый из двух других является углеводородной группой или замещенной углеводородной группой, например, (диалкиламино)диалкилвинилсиланы, (ди(триалкилсилил)амино)диалкилвинилсиланы и (диалкиламино)диалкоксиалкилвинилсиланы.

(Диалкиламино)диалкилвинилсиланы могут представлять собой:

(диметиламино)диметилвинилсилан,

(этилметиламино)диметилвинилсилан,

(диэтиламино)диметилвинилсилан,

(этил-н-пропиламино)диметилвинилсилан,

(этилизопропиламино)диметилвинилсилан,

(ди(н-пропил)амино)диметилвинилсилан,

(диизопропиламино)диметилвинилсилан,

(н-бутил-н-пропиламино)диметилвинилсилан,

(ди(н-бутил)амино)диметилвинилсилан,

(диметиламино)диэтилвинилсилан,

(этилметиламино)диэтилвинилсилан,

(диэтиламино)диэтилвинилсилан,

(этил-н-пропиламино)диэтилвинилсилан,

(этилизопропиламино)диэтилвинилсилан,

(ди(н-пропил)амино)диэтилвинилсилан,

(диизопропиламино)диэтилвинилсилан,

(н-бутил-н-пропиламино)диэтилвинилсилан,

(ди(н-бутил)амино)диэтилвинилсилан,

(диметиламино)дипропилвинилсилан,

(этилметиламино)дипропилвинилсилан,

(диэтиламино)дипропилвинилсилан,

(этил-н-пропиламино)дипропилвинилсилан,

(этилизопропиламино)дипропилвинилсилан,

(ди(н-пропил)амино)дипропилвинилсилан,

(диизопропиламино)дипропилвинилсилан,

(н-бутил-н-пропиламино)дипропилвинилсилан,

(ди(н-бутил)амино)дипропилвинилсилан,

(диметиламино)дибутилвинилсилан,

(этилметиламино)дибутилвинилсилан,

(диэтиламино)дибутилвинилсилан,

(этил-н-пропиламино)дибутилвинилсилан,

(этилизопропиламино)дибутилвинилсилан,

(ди(н-пропил)амино)дибутилвинилсилан,

(диизопропиламино)дибутилвинилсилан,

(н-бутил-н-пропиламино)дибутилвинилсилан,

(ди(н-бутил)амино)дибутилвинилсилан и т.п.

(Ди(триалкилсилил)амино)диалкилвинилсиланы могут представлять собой:

(ди(триметилсилил)амино)диметилвинилсилан,

(ди(третбутилдиметилсилил)амино)диметилвинилсилан,

(ди(триметилсилил)амино)диэтилвинилсилан,

(ди(третбутилдиметилсилил)амино)диэтилвинилсилан и т.п.

(Диалкиламино)диалкоксиалкилвинилсиланы могут представлять собой:

(диметиламино)диметоксиметилвинилсилан,

(диметиламино)диметоксиэтилвинилсилан,

(диметиламино)диэтоксиметилвинилсилан,

(диметиламино)диэтоксиэтилвинилсилан,

(диэтиламино)диметоксиметилвинилсилан,

(диэтиламино)диметоксиэтилвинилсилан,

(диэтиламино)диэтоксиметилвинилсилан,

(диэтиламино)диэтоксиэтилвинилсилан и т.п.

Можно отметить соединения, в которых два из X4, X5 и X6 являются ациклическими аминогруппами, представленными формулой (IVa), а третий является углеводородной группой или замещенной углеводородной группой, такие как бис(диалкиламино)алкилвинилсиланы, бис(ди(триалкилсилил)-амино)алкилвинилсиланы и бис(диалкиламино)алкоксиалкилвинилсиланы.

Бис(диалкиламино)алкилвинилсиланы могут представлять собой:

бис(диметиламино)метилвинилсилан,

бис(этилметиламино)метилвинилсилан,

бис(диэтилметиламино)метилвинилсилан,

бис(этил-н-пропиламино)метилвинилсилан,

бис(этилизопропиламино)метилвинилсилан,

бис(ди(н-пропил)амино)метилвинилсилан,

бис(диизопропиламино)метилвинилсилан,

бис(н-бутил-н-пропиламино)метилвинилсилан,

бис(ди(н-бутил)амино)метилвинилсилан,

бис(диметилметиламино)этилвинилсилан,

бис(этилметиламино)этилвинилсилан,

бис(диэтиламино)этилвинилсилан,

бис(этил-н-пропиламино)этилвинилсилан,

бис(этилизопропиламино)этилвинилсилан,

бис(ди(н-пропил)амино)этилвинилсилан,

бис(диизопропиламино)этилвинилсилан,

бис(н-бутил-н-пропиламино)этилвинилсилан,

бис(ди(н-бутил)амино)этилвинилсилан,

бис(диметилметиламино)пропилвинилсилан,

бис(этилметиламино)пропилвинилсилан,

бис(диэтиламино)пропилвинилсилан,

бис(этил-н-пропиламино)пропилвинилсилан,

бис(этилизопропиламино)пропилвинилсилан,

бис(ди(н-пропил)амино)пропилвинилсилан,

бис(диизопропиламино)пропилвинилсилан,

бис(н-бутил-н-пропиламино)пропилвинилсилан,

бис(ди(н-бутил)амино)пропилвинилсилан,

бис(диметиламино)бутилвинилсилан,

бис(этилметиламино)бутилвинилсилан,

бис(диэтиламино)бутилвинилсилан,

бис(этил-н-пропиламино)бутилвинилсилан,

бис(этилизопропиламино)бутилвинилсилан,

бис(ди(н-пропил)амино)бутилвинилсилан,

бис(диизопропиламино)бутилвинилсилан,

бис(н-бутил-н-пропиламино)бутилвинилсилан,

бис(ди(н-бутил)амино)бутилвинилсилан и т.п.

Бис(ди(триалкилсилил)амино)алкилвинилсиланы могут представлять собой:

Бис(ди(триметилсилил)амино)метилвинилсилан,

Бис(ди(третбутилдиметилсилил)амино)метилвинилсилан,

Бис(ди(триметилсилил)амино)этилвинилсилан,

Бис(ди(третбутилдиметилсилил)амино)этилвинилсилан и т.п.

Бис(диалкиламино)алкоксиалкилвинилсиланы могут представлять собой:

бис(диметиламино)метоксиметилвинилсилан,

бис(диметиламино)метоксиэтилвинилсилан,

бис(диметиламино)этоксиметилвинилсилан,

бис(диметиламино)этоксиэтилвинилсилан,

бис(диэтиламино)метоксиметилвинилсилан,

бис(диэтиламино)метоксиэтилвинилсилан,

бис(диэтиламино)этоксиметилвинилсилан,

бис(диэтиламино)этоксиэтилвинилсилан и т.п.

Можно отметить соединения, в которых все три X4, X5 и X6 являются ациклическими аминогруппами, представленными формулой (IVa), такие как три(диалкиламино)винилсиланы.

Их примеры включают:

три(диметиламино)винилсилан,

три(этилметиламино)винилсилан,

три(диэтиламино)винилсилан,

три(этилпропиламино)винилсилан,

три(дипропиламино)винилсилан и

три(бутилпропиламино)винилсилан.

Можно отметить соединения, в которых два из X4, X5 и X6 являются циклическими аминогруппами, представленными формулой (IVa), а третий является углеводородной группой или замещенной углеводородной группой, такие как бис(морфолино)метилвинилсилан, бис(пиперидино)метилвинилсилан, бис(4,5-дигидроимидазол)метилвинилсилан и бис(гексаметиленимино)метилвинилсилан.

Виниловое соединение, представленное формулой (IV), в котором два из X4, X5 и X6 являются группами формулы (IVa), предпочтительно является виниловым соединением, в котором два из X4, X5 и X6 являются ациклическими аминогруппами, и с точки зрения экономии топлива, характеристик сцепления с влажным дорожным покрытием и сопротивления абразивному износу, более предпочтительным представляет собой бис(диалкиламино)алкилвинилсилан, и еще более предпочтительно, бис(диметиламино)метилвинилсилан, бис(диэтиламино)метилвинилсилан, бис(ди(н-пропил)амино)метилвинилсилан или бис(ди(н-бутил)амино)метилвинилсилан. С точки зрения доступности соединения, бис(диэтиламино)метилвинилсилан и бис(ди(н-бутил)амино)метилвинилсилан являются предпочтительными среди этих примеров.

На стадии А можно подвергать полимеризации сочетание сопряженного диена и винилового соединения формулы (IV) с другим мономером. Примеры других мономеров включают винилароматические соединения, винилнитрилы и ненасыщенные сложные эфиры карбоновых кислот. Винилароматические соединения могут представлять собой стирол, α-метилстирол, винилтолуол, винилнафталин, дивинилбензол, тривинилбензол и дивинилнафталин. Винилнитрилы могут представлять собой акрилонитрил и т.п., а ненасыщенные сложные эфиры карбоновых кислот могут представлять собой метилакрилат, этилакрилат, метилметакрилат, этилметакрилат и т.п. Среди этих примеров, винилароматические соединения являются предпочтительными, и стирол является более предпочтительным.

На стадии А полимеризацию осуществляют в присутствии таких агентов, как агент, регулирующий содержание винильных связей в звеньях сопряженного диена, и агент, регулирующий распределения звеньев сопряженного диена и структурных звеньев, образованных из мономера, отличного от сопряженного диена, в цепи полимера сопряженного диена (такие агенты далее обобщенно называют «регуляторами»). Примеры таких агентов включают простые эфиры, третичные амины и фосфины. Простые эфиры могут представлять собой циклические эфиры, такие как тетрагидрофуран, тетрагидропиран и 1,4-диоксан; алифатические моноэфиры, такие как диэтиловый эфир и дибутиловый эфир; алифатические полиэфиры, такие как диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, дибутиловый эфир этиленгликоля, диэтиловый эфир диэтиленгликоля, и дибутиловый эфир диэтиленгликоля; ароматические эфиры, такие как дифениловый эфир и анизол, и т.п. Третичные амины могут представлять собой триэтиламин, трипропиламин, трибутиламин, N,N,N',N'-тетраметилэтилендиамин, N,N-диэтиланилин, пиридин, хинолин и т.п. Фосфины могут представлять собой триметилфосфин, триэтилфосфин, трифенилфосфин и т.п. Одно из этих соединения можно использовать отдельно, или два или более из них можно использовать в сочетании.

Температура полимеризации на стадии А обычно составляет от 25°С до 100°С, предпочтительно, от 35°С до 90°С, и более предпочтительно, от 50°С до 80°С. Время полимеризации обычно составляет от 10 мин до 5 ч.

На стадии Б количество соединения, содержащего группу формулы (II), которое приводят в контакт с полимером, полученным на стадии А, обычно составляет от 0,1 до 3 моль, предпочтительно, от 0,5 до 2 моль, и более предпочтительно, от 0,7 до 1,5 моль на 1 моль щелочного металла катализатора на основе щелочного металла.

На стадии Б полимер, полученный на стадии А, приводят в контакт с соединением, содержащим группу формулы (II), обычно при температуре от 25°С до 100°С, предпочтительно, от 35°С до 90°С, и более предпочтительно, от 50°С до 80°С. Время контакта обычно составляет от 60 с до 5 ч, предпочтительно, от 5 мин до 1 ч, и более предпочтительно, от 15 мин до 1 ч.

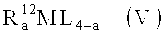

В способе получения полимера сопряженного диена, при необходимости, можно добавлять связующий агент в раствор полимера сопряженного диена в углеводороде в период времени от инициирования полимеризации мономеров с использованием катализатора на основе щелочного металла до прекращения полимеризации. Примеры связующего агента включают соединения, представленные следующей формулой (V):

,

,

где R12 представляет собой алкильную группу, алкенильную группу, циклоалкенильную группу или ароматический остаток; М представляет собой атом кремния или атом олова; L представляет собой атом галогена или углеводородоксильную группу, и а представляет собой целое число от 0 до 2.

Термин «ароматический остаток» здесь означает одновалентную группу, полученную удалением водорода, связанного с ароматическим кольцом ароматического углеводорода.

Связующие агенты формулы (V) могут представлять собой тетрахлорид кремния, метилтрихлросилан, диметилдихлорсилан, триметилхлорсилан, тетрахлорид олова, метилтрихлоролово, диметилдихлоролово, триметилхлоролово, тетраметоксисилан, метилтриметоксисилан, диметоксидиметилсилан, метилтриэтоксисилан, этилтриметоксисилан, диметоксидиэтилсилан, диэтоксидиметилсилан, тетраэтоксисилан, этилтриэтоксисилан, диэтоксидиэтилсилан и т.п.

С точки зрения обрабатываемости полимера сопряженного диена, количество связующего агента предпочтительно составляет не менее 0,03 моль, и более предпочтительно, не менее 0,05 моль на 1 моль щелочного металла катализатора на основе щелочного металла. С точки зрения экономии топлива, это количество предпочтительно составляет не более 0,4 моль, и более предпочтительно, не более 0,3 моль.

Полимер сопряженного диена можно извлекать из раствора полимера сопряженного диена в углеводородном растворителе известным способом извлечения, например, (1) путем добавления коагулянта в раствор полимера сопряженного диена в углеводородном растворителе, или (2) путем введения пара в раствор полимера сопряженного диена в углеводородном растворителе. Извлеченный полимер сопряженного диена можно сушить с использованием известного устройства для сушки, такого как ленточная сушилка или экструзионная сушилка.

В способе получения полимера сопряженного диена обработку, при которой группу формулы (Ia) в полимере замещают гидроксильной группой, предпочтительно осуществляют, например, посредством гидролиза. Можно осуществлять данную обработку полимера в отдельности, или в виде композиции, как описано далее. Примеры способа гидролиза включают известные способы, такие как способ с использованием отпарки паром. Обработка позволяет преобразовать X1, X2 и/или X3 в формуле (I) в гидроксильные группы и, таким образом, может внести вклад в улучшение экономии топлива, характеристик сцепления на влажном дорожном покрытии и сопротивления абразивному износу более сбалансированным образом.

Полимер сопряженного диена может быть использован в каучуковом компоненте резиновой смеси по настоящему изобретению и предпочтительно его используют в сочетании, например, с другими каучуками и добавками.

Примеры других каучуков включают традиционный сополимер стирола и бутадиена, полибутадиеновый каучук (БК), сополимер бутадиена и изопрена и бутиловый каучук. Также можно отметить натуральный каучук (НК), сополимер этилена и пропилена, сополимер этилена и октена и т.п. Два или более типов данных каучуков можно использовать в сочетании. В частности, с точки зрения улучшения экономии топлива, характеристик сцепления с влажным дорожным покрытием и сопротивления абразивному износу при хорошем балансе, использование НК и/или БК является предпочтительным, и использование НК и БК в сочетании является более предпочтительным.

Содержание полимера сопряженного диена, исходя из 100 мас.% каучукового компонента, предпочтительно составляет не менее 5 мас.%, более предпочтительно, не менее 10 мас.%, еще более предпочтительно, не менее 30 мас.%, и особенно предпочтительно, не менее 50 мас.%. Если содержание полимера сопряженного диена составляет менее 5 мас.%, можно не достичь эффекта улучшения экономии топлива. Содержание полимера сопряженного диена предпочтительно составляет не более 90 мас.%, более предпочтительно, не более 80 мас.%, и еще более предпочтительно, не более 70 мас.%. Если содержание полимера сопряженного диена превышает 90 мас.%, сопротивление абразивному износу уменьшается, а затраты увеличиваются.

НК не ограничен особым образом. Например, можно использовать натуральные каучуки, широко используемые в шинной промышленности, такие как SIR20, RSS#3, TSR20, депротеинизированный натуральный каучук (ДПНК), высокоочищенный натуральный каучук (ВОНК) и т.п.

Содержание НК, исходя из 100 мас.% каучукового компонента, предпочтительно составляет не менее 5 мас.%., более предпочтительно, не менее 10 мас.%, и еще более предпочтительно, не менее 15 мас.%. Сопротивление абразивному износу может снижаться, когда содержание НК составляет менее 5 мас.%. Содержание НК предпочтительно составляет не более 70 мас.%, и более предпочтительно, не более 60 мас.%. Характеристики сцепления с влажным дорожным покрытием могут снижаться, когда содержание НК составляет более 70 мас.%.

БК не ограничен особым образом, и можно использовать такие его типы, которые широко применяют в шинной промышленности, например, БК с высоким содержанием цис-звеньев, такой как BR1220 от Zeon Corporation и BR130B и BR150B от Ube Industries, Ltd., и БК, содержащий синдиотактические кристаллы полибутадиена, такой как VCR412 и VCR617 от Ube Industries, Ltd.

Содержание БК, исходя из 100 мас.% каучукового компонента, предпочтительно составляет не менее 5 мас.%, более предпочтительно, не менее 10 мас.%, и еще более предпочтительно, не менее 15 мас.%. Сопротивление абразивному износу может снижаться, когда содержание БК составляет менее 5 мас.%. Содержание БК предпочтительно составляет не более 60 мас.%, и более предпочтительно, не более 50 мас.%. Характеристики сцепления с влажным дорожным покрытием могут снижаться, когда содержание БК превышает 60 мас.%.

Общее содержание НК и БК, исходя из 100 мас.% каучукового компонента, предпочтительно составляет не менее 10 мас.%, более предпочтительно, не менее 20 мас.%, и еще более предпочтительно, не менее 30 мас.%. Сопротивление абразивному износу может снижаться, когда общее содержание составляет менее 10 мас.%. Общее содержание предпочтительно составляет не более 70 мас.%, и более предпочтительно, не более 50 мас.%. Характеристики сцепления с влажным дорожным покрытием могут снижаться, когда общее содержание превышает 70 мас.%.

Резиновая смесь по настоящему изобретению отличается тем, что содержит диоксид кремния в качестве усиливающего наполнителя. Количество (содержание) диоксида кремния на 100 мас.ч. каучукового компонента предпочтительно составляет от 5 до 150 мас.ч., и более предпочтительно, от 10 до 100 мас.ч. Сопротивление абразивному износу может быть недостаточным, когда количество диоксида кремния составляет менее 5 мас.ч. Также, может ухудшаться обрабатываемость, когда количество диоксида кремния превышает 150 мас.ч. Один из типов диоксида кремния можно использовать отдельно, или два или более его типов можно использовать в сочетании.

Диоксид кремния предпочтительно имеет площадь поверхности, измеренную из адсорбции азота (N2SA), от 40 до 400 м2/г и более предпочтительно, от 60 до 360 м2/г. Если диоксид кремния имеет площадь поверхности, измеренную из адсорбции азота, менее 40 м2/г, может быть получен незначительный усиливающий эффект, и сопротивление абразивному износу может снижаться. Если диоксид кремния имеет площадь поверхности, измеренную из адсорбции азота, более 400 м2/г, он может иметь плохую диспергируемость, и могут увеличиваться гистерезисные потери, что приводит к снижению экономии топлива.

Площадь поверхности диоксида кремния, измеренная из адсорбции азота, представляет собой величину, измеренную методом БЕТ согласно с ASTM D3037-81.

Содержание диоксида кремния, исходя из 100 мас.% общего содержания диоксида кремния и технического углерода, предпочтительно составляет не менее 60 мас.%, и более предпочтительно, не менее 85 мас.%. Содержание диоксида кремния предпочтительно составляет не более 98 мас.%, и более предпочтительно, не более 95 мас.%. Когда содержание диоксида кремния находится в этом интервале, экономия топлива, характеристики сцепления с влажным дорожным покрытием и сопротивление абразивному износу могут быть улучшены и находиться на высоком уровне при хорошем балансе.

Когда добавляют диоксид кремния, можно совместно использовать силановый связующий агент. Примеры силанового связующего агента включают:

бис(3-триэтоксисилилпропил)тетрасульфид,

бис(3-триэтоксисилилпропил)трисульфид,

бис(3-триэтоксисилилпропил)дисульфид,

бис(2-триэтоксисилилэтил)тетрасульфид,

бис(3-триметоксисилилпропил)тетрасульфид,

бис(2-триметоксисилилэтил)тетрасульфид,

3-меркаптопропилтриметоксисилан,

3-меркаптопропилтриэтоксисилан,

2-меркаптоэтилтриметоксисилан,

2-меркаптоэтилтриэтоксисилан,

3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид,

3-триметоксисилилпропилбензотиазол тетрасульфид,

3-триэтоксисилилпропилбензотиазолилтетрасульфид,

3-триэтоксисилилпропилметакрилат моносульфид,

3-триметоксисилилпропилметакрилат моносульфид,

бис(3-диэтоксиметилсилилпропил)тетрасульфид,

3-меркаптопропилдиметоксиметилсилан,

диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид и диметоксиметилсилилпропилбензотиазол тетрасульфид.

Среди этих примеров, бис(3-триэтоксисилилпропил)тетрасульфид и 3-триметоксисилилпропилбензотиазолилтетрасульфид являются предпочтительными, с точки зрения улучшения усиливающего эффекта. Один из этих силановых связующих агентов можно использовать отдельно, или два или более из них можно использовать в сочетании.

Количество силанового связующего агента на 100 мас.ч. диоксида кремния предпочтительно составляет не менее 1 мас.ч., и более предпочтительно, не менее 2 мас.ч. Если силановый связующий агент включен в количестве менее 1 мас.ч., получаемая не вулканизированная резиновая смесь может иметь высокую вязкость, и ее обрабатываемость может ухудшаться. Количество силанового связующего агента на 100 мас.ч. диоксида кремния предпочтительно составляет не более 20 мас.ч., и более предпочтительно, не более 15 мас.ч. Если силановый связующий агент включен в количестве более 20 мас.ч., не получают пропорционального увеличения эффекта силанового связующего агента, а затраты возрастают.

Можно использовать известные добавки, и их примеры включают вулканизирующие агенты, такие как сера; ускорители вулканизации, такие как ускорители вулканизации на основе тиазола, ускорители вулканизации на основе тиурама, ускорители вулканизации на основе сульфенамида и ускорители вулканизации на основе гуанидина; активаторы вулканизации, такие как стеариновая кислота и оксид цинка; органопероксиды; наполнители, такие как технический углерод, карбонат кальция, тальк, оксид алюминия, глина, гидроксид алюминия и слюда; силановые связующие агенты;

технологические добавки, такие как масло для наполнения и смазочные вещества, и антиоксиданты.

Примеры технического углерода включают печной технический углерод (печная сажа), такой как SAF, ISAF, HAF, MAF, FEF, SRF, GPF, APF, FF, CF, SCF и ECF; ацетиленовый технический углерод (ацетиленовая сажа); термический технический углерод (термическая сажа), такой как FT и МТ; канальный технический углерод (канальная углеродная сажа), такой как ЕРС, МРС и СС, и графит. Один из этих материалов можно использовать отдельно, или два или более из них можно использовать в сочетании. С точки зрения улучшения экономия топлива, характеристик сцепления с влажным дорожным покрытием и сопротивления абразивному износу при хорошем балансе, содержание технического углерода на 100 мас.ч. каучукового компонента предпочтительно составляет не менее 1 мас.ч., и более предпочтительно, не менее 3 мас.ч. Содержание технического углерода предпочтительно составляет не более 30 мас.ч., и более предпочтительно, не более 10 мас.ч.

Технический углерод обычно имеет удельную площадь поверхности, измеренную из адсорбции азота, (N2SA), от 5 до 200 м2/г, и нижний предел предпочтительно составляет 50 м2/г, тогда как верхний предел предпочтительно составляет 150 м2/г. Технический углерод обычно имеет величину адсорбции по дибутилфталату (ДБФ) от 5 до 300 мл/100 г, и нижний предел предпочтительно составляет 80 мл/100 г, тогда как верхний предел предпочтительно составляет 180 мл/100 г. Если технический углерод имеет N2SA или величину адсорбции по ДБФ меньше нижнего предела указанного интервала, можно получить незначительный усиливающий эффект, и сопротивление абразивному износу может снижаться. В случае превышения верхнего предела указанного интервала, технический углерод может иметь плохую диспергируемость, и могут увеличиваться гистерезисные потери, что приводит к снижению экономии топлива. Площадь поверхности, измеренную из адсорбции азота, измеряют в соответствии с ASTM D4820-93, а величину адсорбции по ДБФ измеряют в соответствии с ASTM D2414-93. Применяемые промышленные продукты включают продукты, выпускаемые Tokai Carbon Co., Ltd. под торговыми марками SEAST 6, SEAST 7HM и SEAST КН, и продукты от Degussa под торговой маркой СК3 и Special Black 4A, и т.п.

Примеры масла для наполнения включают ароматическое минеральное масло (вязкостно-весовая константа (ВВК) = от 0,900 до 1,049), нафтеновое минеральное масло (ВВК = от 0,850 до 0,899) и парафиновое минеральное масло (ВВК = от 0,790 до 0,849). Содержание полициклических ароматических соединений в масле для наполнения предпочтительно составляет менее 3 мас.%, и более предпочтительно, менее 1 мас.%. Содержание полициклических ароматических соединений измеряют в соответствии с методикой Британского института нефти 346/92. Кроме того, содержание ароматических соединений (СА) масла для наполнения предпочтительно составляет не менее 20 мас.%. Два или более из этих масел для наполнения могут быть использованы в сочетании.

Примеры ускорителей вулканизации включают ускорители вулканизации на основе тиазола, такие как 2-меркаптобензотиазол, дибензотиазилдисульфид и N-циклогексил-2-бензотиазилсульфенамид; ускорители вулканизации на основе тиурама, такие как тетраметилтиурам моносульфид и тетраметилтиурам дисульфид; ускорители вулканизации на основе сульфенамида, такие как N-циклогексил-2-бензотиазол сульфенамид, N-третбутил-2-бензотиазол сульфенамид, N-оксиэтилен-2-бензотиазол сульфенамид и N,N'-диизопропил-2-бензотиазол сульфенамид, и ускорители вулканизации на основе гуанидина, такие как дифенилгуанидин, ди-ортотолилгуанидин и ортотолилбигуанидин. Используемое количество на 100 мас.ч. каучукового компонента предпочтительно составляет от 0,1 до 5 мас.ч., и более предпочтительно, от 0,2 до 3 мас.ч.

Для добавления других каучуков, добавок и т.п. к полимеру сопряженного диена с получением резиновой смеси можно использовать известные способы. Например, можно использовать способ, в котором компоненты смешивают с помощью известного смесителя, например, шнекового смесителя или смесителя Бенбери.

Что касается условий смешивания, когда добавляют добавки, отличные от вулканизирующих агентов и ускорителей вулканизации, температура смешивания обычно составляет от 50°С до 200°С, предпочтительно, от 80°С до 190°С, а время смешивания обычно составляет от 30 с до 30 мин, предпочтительно от 1 до 30 мин. Когда добавляют вулканизирующий агент и ускоритель вулканизации, температура смешивания обычно составляет не более 100°С, и предпочтительно, от комнатной температуры до 80°С. Смесь, в которую добавлены вулканизирующий агент и ускоритель вулканизации, перед применением обычно подвергают вулканизирующей обработке, такой как вулканизация под давлением. Температура вулканизации обычно составляет от 120°С до 200°С, и предпочтительно, от 140°С до 180°С.

Резиновая смесь по настоящему изобретению демонстрирует превосходное соотношение экономии топлива, характеристик сцепления на влажном дорожном покрытии и сопротивления абразивному износу и обеспечивает значительное улучшение этих свойств.

Резиновая смесь по настоящему изобретению подходит для применения в различных элементах шины и особенно хорошо подходит для протекторов.

Пневматическая шина по настоящему изобретения может быть получена из резиновой смеси обычным способом. Более конкретно, не вулканизированную резиновую смесь, в которую включены, при необходимости, различные добавки, экструдируют с получением протектора шины и затем располагают обычным способом в станке для сборки шин и собирают с другими элементами шины с получением не вулканизированной шины. Эту не вулканизированную шину подвергают воздействию тепла и давления в вулканизаторе с получением пневматической шины в соответствии с настоящим изобретением.

Пневматическая шина по настоящему изобретению подходит для применения в качестве шины для легковых автомобилей и шины для грузовиков/автобусов (большегрузной шины).

ПРИМЕРЫ

Настоящее изобретение описано подробно посредством приведенных ниже примеров.

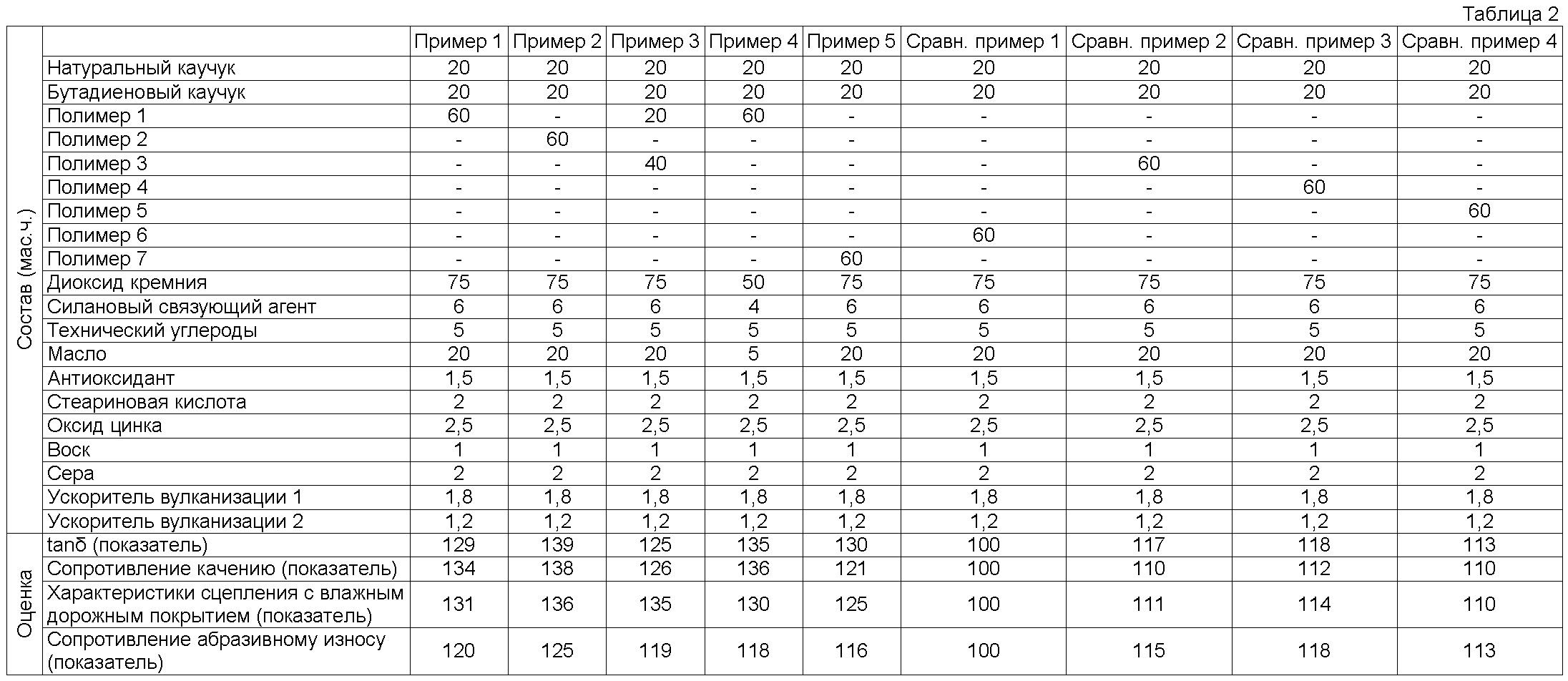

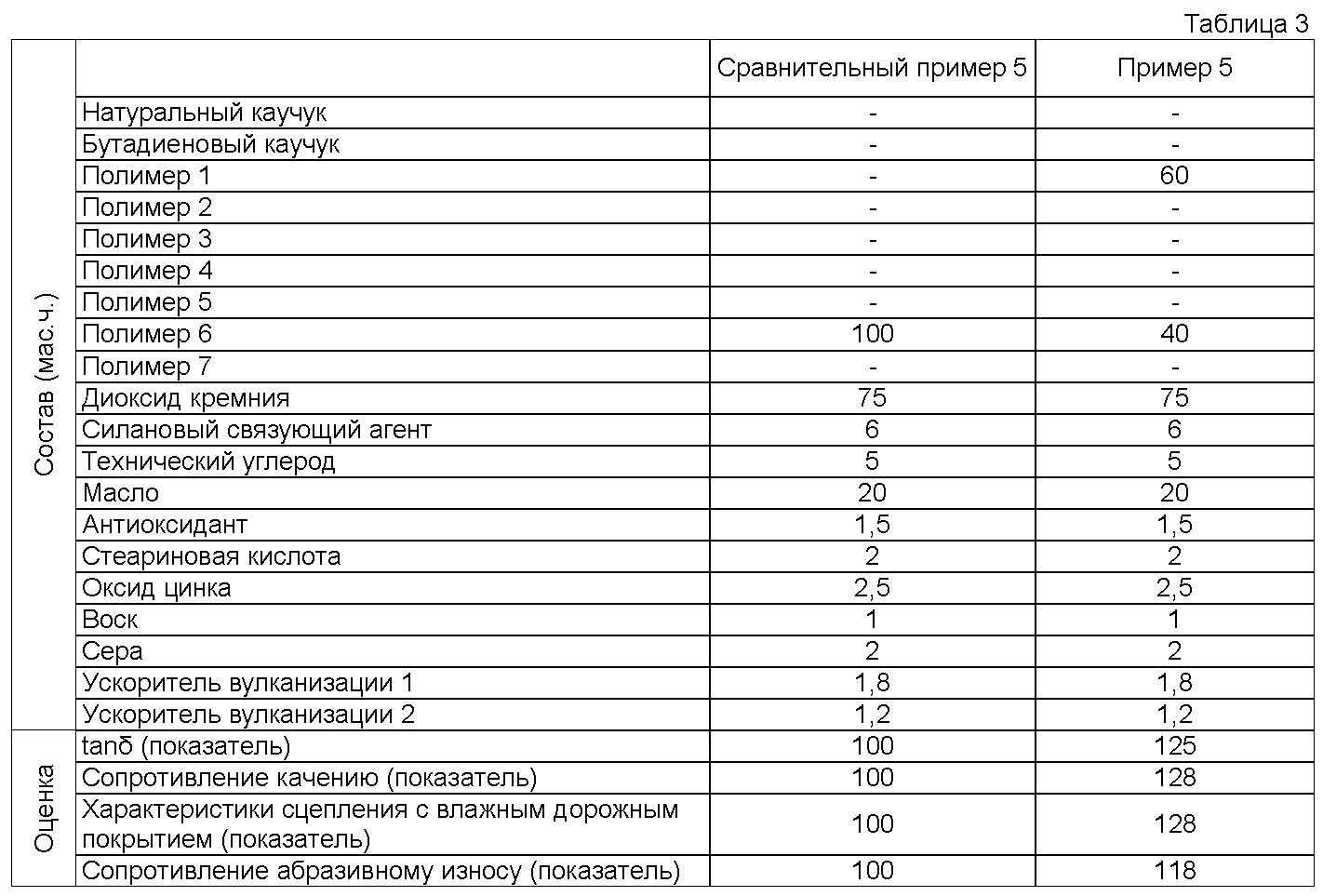

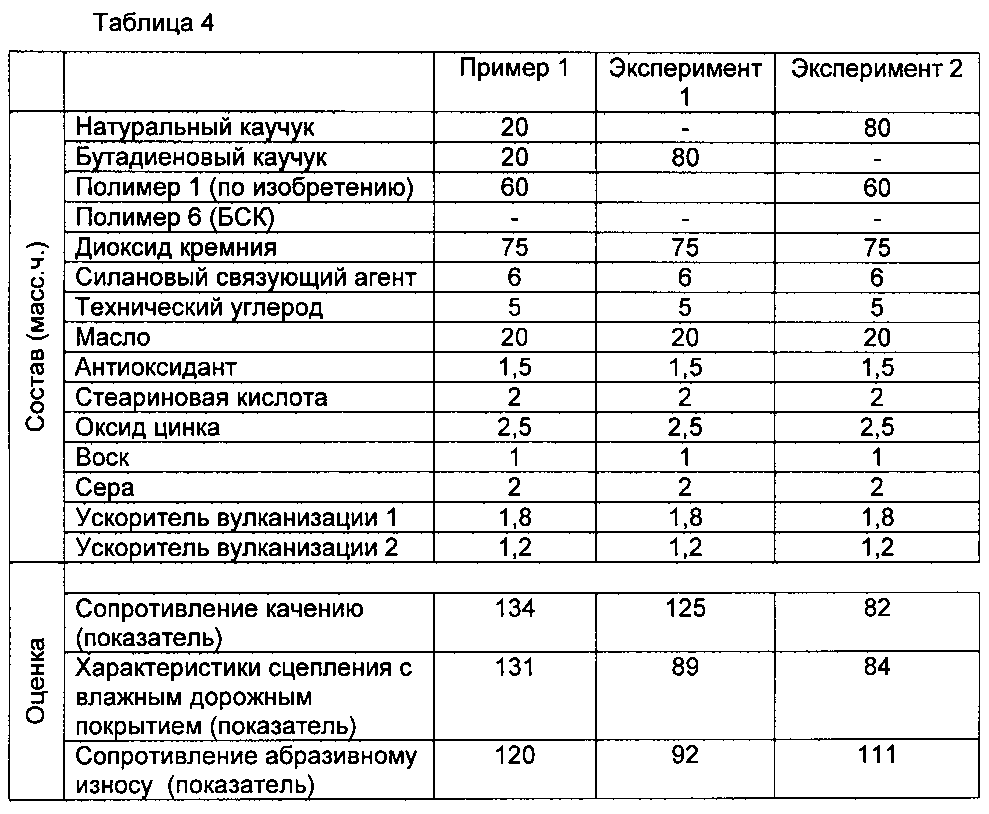

Оценку свойств осуществляли с использованием описанных ниже методов. При оценке сравнительный пример 1 использовали в качестве базиса для сравнения с примерами 1-5 и сравнительными примерами 2-4, а сравнительный пример 5 использовали в качестве базиса для сравнения с примером 6.

1. Содержание винильных связей (единица измерения: мол.%)

Содержание винильных связей в полимере определяли с помощью инфракрасного спектрального анализа, по интенсивности полосы поглощения около 910 см-1, которая соответствует пику поглощения винильной группы.

2. Содержание стирольных звеньев (единица измерения: мол.%)

В соответствии со стандартом JIS K6383 (1995), содержание стирольных звеньев полимера определяли по показателю преломления.

3. Молекулярно-массовое распределение (Mw/Mn) Среднемассовую молекулярную массу (Mw) и среднечисленную молекулярную массу (Mn) измеряли с помощью гель-проникающей хроматографии (ГПХ) в условиях (1)-(8), описанных ниже. Молекулярно-массовое распределение (Mw/Mn) полимера определяли по измеренным Mw и Mn.

(1) Прибор: HLC-8020 от Tosoh Corporation

(2) Разделительные колонки: расположенные последовательно 2 × GMH-XL, от Tosoh Corporation

(3) Температура измерения: 40°С

(4) Носитель: тетрагидрофуран

(5) Скорость потока: 0,6 мл/мин.

(6) Вводимое количество: 5 мл

(7) Детектор: дифференциальный рефрактометр

(8) Стандарты молекулярной массы: стандарты полистирола

4. tanδ

Вырезали испытательный образец в виде ленты (шириной 1 мм или 2 мм, длиной 40 мм) из листа вулканизированной резиновой смеси и подвергали испытаниям. Используя спектрометр от Ueshima Seisakusho Co., Ltd., измеряли tanδ при амплитуде динамической деформации 1%, частоте 10 Гц и температуре 50°С. Величину, обратную tanδ, выражали в виде показателя относительно величины базисного примера (=100). Большее численное значение показывает меньшее сопротивление качению и, следовательно, лучшую экономию топлива.

5. Сопротивление качению

Сопротивление качению измеряли с помощью устройства для измерения сопротивления качению при движении испытываемой шины на ободе 15×6JJ с внутренним давлением воздуха 230 кПа, при нагрузке 3,43 кН и скорости 80 км/ч. Полученную величину выражали в виде показателя относительно величины базисного примера (=100). Чем больше показатель, тем лучше характеристика (лучше экономия топлива).

6. Характеристики сцепления с влажным дорожным покрытием

Испытываемые шины устанавливали на все колеса транспортного средства (страны заявителя, FF, объем двигателя 2000 см3) и определяли тормозной путь при начальной скорости 100 км/ч на влажном асфальтовом дорожном покрытии. Полученную величину выражали в виде показателя, причем чем больше численное значение, тем лучше характеристики скольжения на влажном дорожном покрытии (характеристики сцепления на влажном дорожном покрытии). Определение показателей осуществляли с использованием следующей формулы.

Характеристики скольжения на влажном дорожном покрытии = (тормозной путь базисного примера)/(Тормозной путь конкретного примера или сравнительного примера)×100

7. Испытание абразивного износа с помощью ЛАИП

Объем потерь каждой вулканизированной резиновой смеси измеряли с помощью прибора ЛАИП (прибор для лабораторных испытаний на абразивный износ и скольжение) при следующих условиях: нагрузка 50 Н, скорость 20 км/ч и угол увода 5°. Численные значения (показатель ЛАИП), представленные в таблицах 2 и 3, представляют собой величины относительно объема потерь базисного примера (=100). Чем больше величина, тем лучше сопротивление абразивному износу.

Технологический пример 1 (синтез полимера 1)

Реактор полимеризации из нержавеющей стали с внутренним объемом 20 л промывали, сушили и затем продували сухим азотом. В реактор полимеризации загружали 10,2 кг гексана (плотность=0,68 г/см3), 547 г 1,3-бутадиена, 173 г стирола, 6,1 мл тетрагидрофурана и 5,0 мл диэтилового эфира этиленгликоля. Затем вводили 11,5 ммоль бис(диэтиламино)метилвинилсилана и 14,1 ммоль н-бутиллития, растворенных в циклогексане и н-гексане, соответственно, для инициирования полимеризации.

Сополимеризацию 1,3-бутадиена и стирола осуществляли в течение трех часов при скорости перемешивания 130 об/мин и температуре внутри ректора полимеризации 65°С, при непрерывной подаче мономеров в реактор полимеризации. Количество 1,3-бутадиена и стирола, подаваемых в течение всего процесса полимеризации, соответственно, составляло 821 г и 259 г.

Затем полученный раствор полимера перемешивали со скоростью 130 об/мин и добавляли 11,5 ммоль N,N-диметилформамиддиметилацеталя и перемешивали в течение 15 мин. Затем в раствор полимера добавляли гексан (20 мл), содержащий растворенные в нем 0,54 мл метанола, и раствор полимера перемешивали в течение пяти минут.

Затем в раствор полимера добавляли 1,8 г 2-третбутил-6-(3-третбутил-2-гидрокси-5-метилбензил)-4-метилфенил акрилата (торговая марка: Sumilizer GM от Sumitomo Chemical Co., Ltd.) и 0,9 г пентаэритрит тетракис(3-лаурилтиопропионат)а (торговая марка: Sumilizer TP-D от Sumitomo Chemical Co., Ltd.). Затем полимер 1 извлекали из полученного полимерного раствора путем отпарки паром. Результаты оценки полимера 1 представлены в таблице 1. Количество структурного звена формулы (I) в полимере, которое рассчитывали исходя из количества исходных материалов, вводимых и подаваемых в реактор полимеризации, составляло 0,006 ммоль/г полимера (на единицу массы полимера).

Технологический пример 2 (синтез полимера 2)

Реактор полимеризации из нержавеющей стали с внутренним объемом 20 л промывали, сушили и затем продували сухим азотом. В реактор полимеризации загружали 10,2 кг гексана (плотность=0,68 г/см3), 547 г 1,3-бутадиена, 173 г стирола, 6,1 мл тетрагидрофурана и 5,0 мл диэтилового эфира этиленгликоля. Затем вводили 14,1 ммоль н-бутиллития, растворенных в н-гексане, и 1,3-бутадиен и стирол сополимеризовали в течение 1 ч. В ходе сополимеризации скорость перемешивания составляла 130 об/мин, температура внутри реактора полимеризации составляла 65°С, и мономеры непрерывно вводили в реактор полимеризации.

После полимеризации в течение 1 ч, в реактор полимеризации вводили 11,0 ммоль бис(диэтиламино)метилвинилсилана, растворенного в циклогексане, при перемешивании со скоростью 130 об/мин и при температуре внутри реактора полимеризации 65°С.

Затем 1,3-бутадиен и стирол сополимеризовали в течение 0,5 ч, при непрерывной подаче мономеров в реактор полимеризации. В ходе сополимеризации скорость перемешивания составляла 130 об/мин, температура внутри реактора полимеризации составляла 65°С.

После сополимеризации в течение 0,5 ч, в реактор полимеризации вводили 11,0 ммоль бис(диэтиламино)метилвинилсилана, растворенного в циклогексане, при перемешивании со скоростью 130 об/мин и при температуре внутри реактора полимеризации 65°С.

Затем 1,3-бутадиен и стирол сополимеризовали в течение 0,5 ч, при непрерывной подаче мономеров в реактор полимеризации. В ходе сополимеризации скорость перемешивания составляла 130 об/мин, температура внутри реактора полимеризации составляла 65°С.

После сополимеризации в течение 0,5 ч, в реактор полимеризации вводили 11,0 ммоль бис(диэтиламино)метилвинилсилана, растворенного в циклогексане, при перемешивании со скоростью 130 об/мин и при температуре внутри реактора полимеризации 65°С.

Затем, 1,3-бутадиен и стирол сополимеризовали в течение 0,5 ч, при непрерывной подаче мономеров в реактор полимеризации. В ходе сополимеризации скорость перемешивания составляла 130 об/мин, температура внутри реактора полимеризации составляла 65°С. Количество 1,3-бутадиена и стирола, подаваемых в течение всего процесса полимеризации, составляло 821 г и 259 г, соответственно.

Затем полученный раствор полимера перемешивании со скоростью 130 об/мин, и добавляли 11,0 моль N,N-диметилформамиддиметилацеталя и перемешивали в течение 15 мин. Затем в раствор полимера вводили гексан (20 мл), содержащий растворенные 0,54 мл метанола, и затем раствор полимера перемешивали в течение пяти минут.

Затем в раствор полимера добавляли 1,8 г 2-третбутил-6-(3-третбутил-2-гидрокси-5-метилбензил)-4-метилфенилакрилата (торговая марка: Sumilizer GM от Sumitomo Chemical Co., Ltd.) и 0,9 г пентаэритрит тетракис(3-лаурилтиопропионат)а (торговая марка: Sumilizer TP-D от Sumitomo Chemical Co., Ltd.). Затем полимер 2 извлекали из полученного полимерного раствора путем отпарки паром. Результаты оценки полимера 2 представлены в таблице 1. Количество структурного звена формулы (I) в полимере, которое рассчитывали исходя из количества исходных материалов, вводимых и подаваемых в реактор полимеризации, составляло 0,018 ммоль/г полимера (на единицу массы полимера).

Технологический пример 3 (синтез полимера 3)