СПОСОБ И СИСТЕМА ДЛЯ ОБРАБОТКИ БИОМАССЫ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в целом к способу и системе для обработки биомассы и, более точно, к способу и системе для обработки кукурузы.

УРОВЕНЬ ТЕХНИКИ

В течение длительного времени существовало желание быстро разделять соединенные компоненты без разрушения отдельных компонентов. К примерам соединенных компонентов, требующих разделения, относятся компоненты зерен, кроме того, требуется отделение загрязняющих вещества от чистых продуктов, сока от твердой биомассы и крахмала и белка от биомассы. Кукурузное зерно, в частности, представляет собой зерно, которое желательно разделить на его отдельные компоненты без разрушения компонентов. Эндосперм кукурузного зерна богат крахмалом и белком, которые оба являются ценными в качестве отдельных компонентов.

Типовой процесс разделения или дробления кукурузы включает ферментацию (вымачивание) зерен в теплой воде и диоксиде серы в течение приблизительно 35-50 часов. Процесс ферментации обеспечивает размягчение кукурузного зерна для более легкого разделения посредством механической обработки, но также вызывает разрушение компонентов кукурузного зерна. Некоторые из компонентов зерен, как правило, растворяются или образуют взвеси в кислой воде и впоследствии выбрасываются. Выбрасывание данных компонентов приводит к меньшей прибыли для предприятия, занимающегося измельчением кукурузы. Кроме того, в конце процесса измельчения кукурузное зерно требует значительной сушки вследствие процесса ферментации.

После ферментации дежерминатор (аппарат для отделения зародышей) обеспечивает разделение зародышей, перикарпия и эндосперма посредством абразивного трения между зерном и дежерминатором, абразивного трения между отдельными кукурузными зернами и взаимодействия между кукурузным зерном и дежерминатором. Обычные дежерминаторы часто разрушают зародыши и не обеспечивают единообразного полного разделения зародышей и эндосперма. Обычные дежерминаторы также не обеспечивают разделения крахмала и белка в эндосперме. Таким образом, типовой процесс измельчения кукурузного зерна является сравнительно дорогим, трудоемким и неэффективным.

Изобретение, описанное в настоящей заявке, представляет собой способ и устройство для обработки биомассы. Способ обработки биомассы предусматривает использование устройства, содержащего корпус, образующий камеру, имеющую впускной элемент, выпускной элемент и отверстие для вала. Вал выступает через отверстие. Ротор соединен с валом внутри камеры. Множество выступов простираются от ротора. Способ включает этапы размещения биомассы в текучей среде, возбуждения кавитации в текучей среде для, по меньшей мере, частичного разделения/сепарации биомассы, направления биомассы и текучей среды через впускной элемент, вращения ротора для дополнительного разделения/сепарации биомассы и поддержания кислотности текучей среды на уровне значений водородного показателя рН от приблизительно 2 до 6.

Способ предпочтительно включает дополнительные этапы поддержания кислотности текучей среды на уровне значений водородного показателя рН от приблизительно 3,8 до 4,5 и поддержания температуры текучей среды и биомассы в интервале от приблизительно 30 до 52°C. Биомассу предпочтительно разделяют посредством возбуждения кавитации в текучей среде, создания абразивного трения в биомассе, создания абразивного трения между биомассой и текучей средой, подвергания биомассы воздействию центробежной силы и ударного воздействия выступов на биомассу.

Способ обработки биомассы предпочтительно используют для разделения эндосперма, зародышей и перикарпия кукурузных зерен на отдельный поток эндосперма и поток зародышей и перикарпия. При этом способ обеспечивает разделение молекул крахмала и белка в потоке эндосперма так, что они могут быть впоследствии разделены на сравнительно чистые отдельные потоки крахмала и белка.

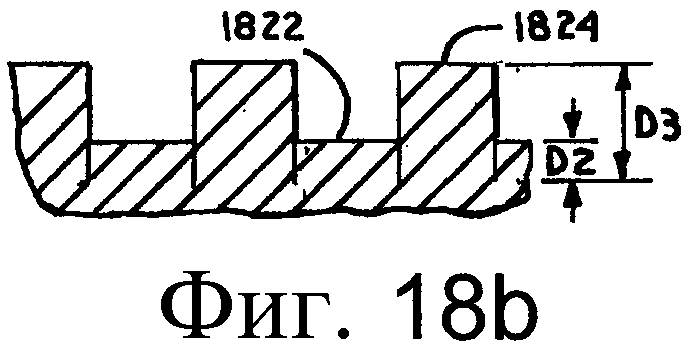

Система обработки биомассы включает в себя устройство для разделения соединенных компонентов, имеющихся в текучей среде. Устройство имеет корпус, образующий камеру, имеющую впускной элемент, выпускной элемент и отверстие для вала. Вал выступает через отверстие для вала. Ротор соединен с валом внутри камеры. Множество выступов простираются от ротора. Выступы удалены на приблизительно одинаковое расстояние от центра ротора. Соседние выступы примыкают друг к другу. Выступы включают первое и второе множества чередующихся выступов, имеющих соответственно первую и вторую высоту, при этом первая высота превышает вторую высоту.

Альтернативный вариант осуществления устройства имеет корпус, имеющий первую и вторую торцевые стенки и боковую стенку, ограничивающие камеру, впускной элемент в первой торцевой стенке, выпускной элемент в боковой стенке и отверстие для вала во второй торцевой стенке. Вал выступает через отверстие для вала. Ротор соединен с валом внутри камеры. Ротор имеет переднюю поверхность, обращенную к впускному элементу, и имеет множество канавок, образованных на передней поверхности. Множество канавок также образованы на первой торцевой стенке корпуса.

Альтернативный вариант осуществления устройства имеет корпус, имеющий впускной элемент, выпускной элемент и отверстие для вала. Вал выступает через отверстие для вала. Ротор соединен с валом внутри камеры. Множество выступов располагаются на роторе. Выступы образуют первый ряд, расположенный на приблизительно одинаковом расстоянии от центра ротора, и второй ряд, расположенный на приблизительно одинаковом расстоянии от первого ряда. Выступы в рядах расположены на расстоянии друг от друга, составляющем не менее приблизительно 6 миллиметров.

Дополнительные аспекты изобретения вместе с преимуществами и новыми признаками, относящимися к нему, частично будут приведены в нижеследующем описании и частично станут очевидными для специалистов в данной области техники при изучении нижеследующего описания или могут быть осознаны при практическом применении изобретения. Задачи и преимущества изобретения могут быть выполнены и достигнуты с помощью средств и комбинаций, особо указанных в приложенной формуле изобретения.

Сущность изобретения поясняется на чертежах, где:

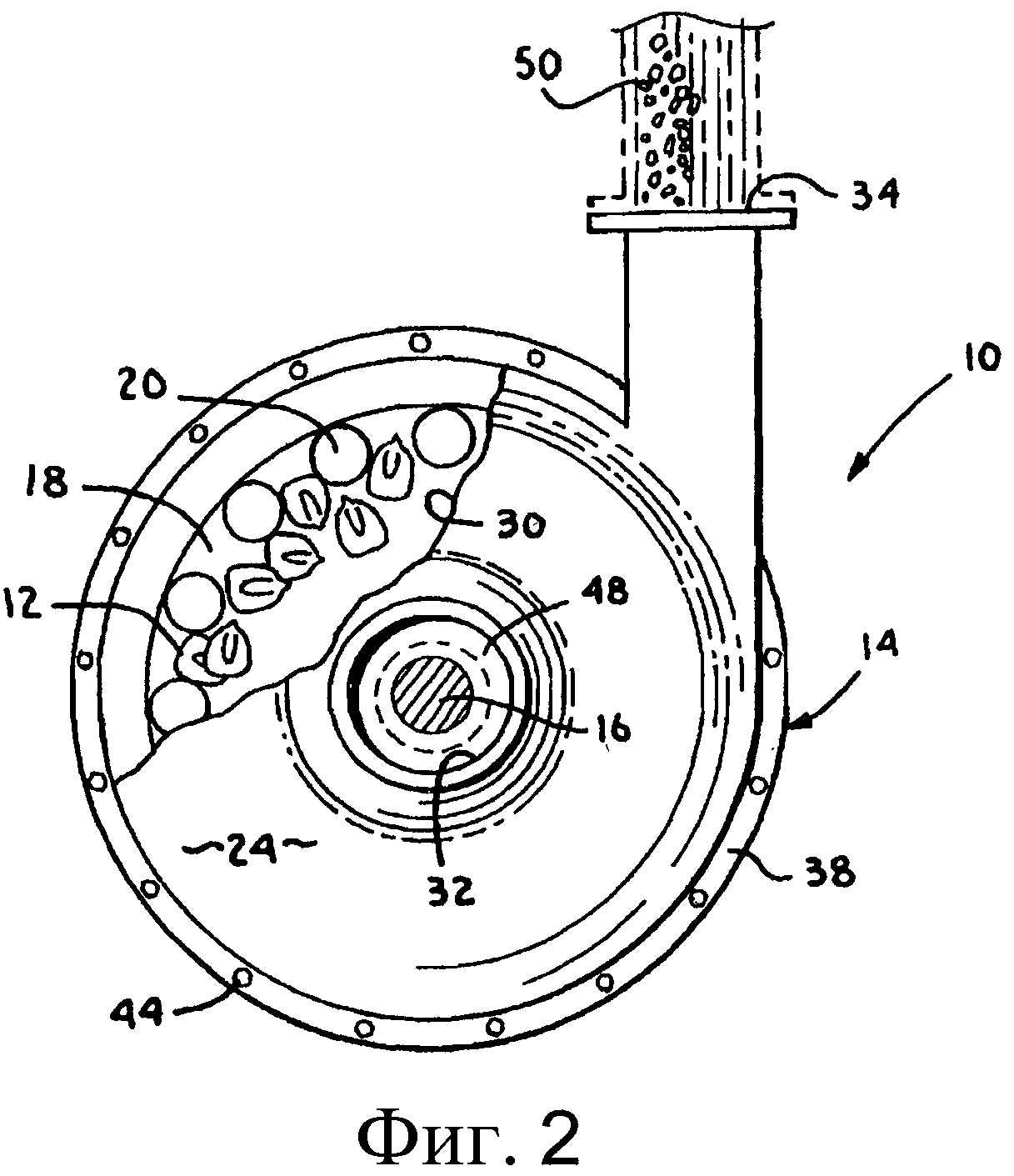

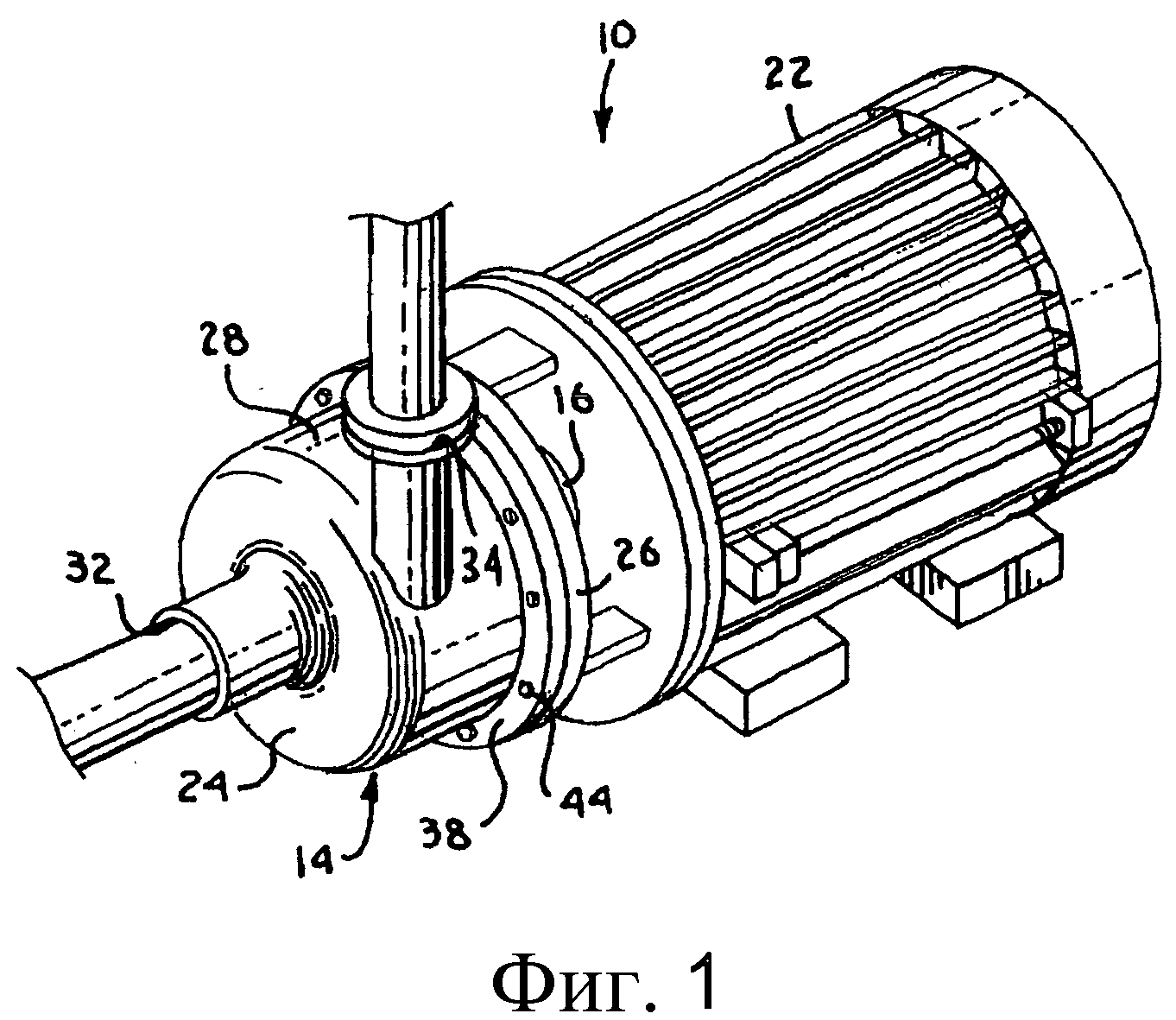

фиг.1 представляет собой вид в перспективе устройства в соответствии с настоящим изобретением;

фиг.2 представляет собой выполненный с частичным вырывом, вертикальный вид спереди устройства по фиг.1;

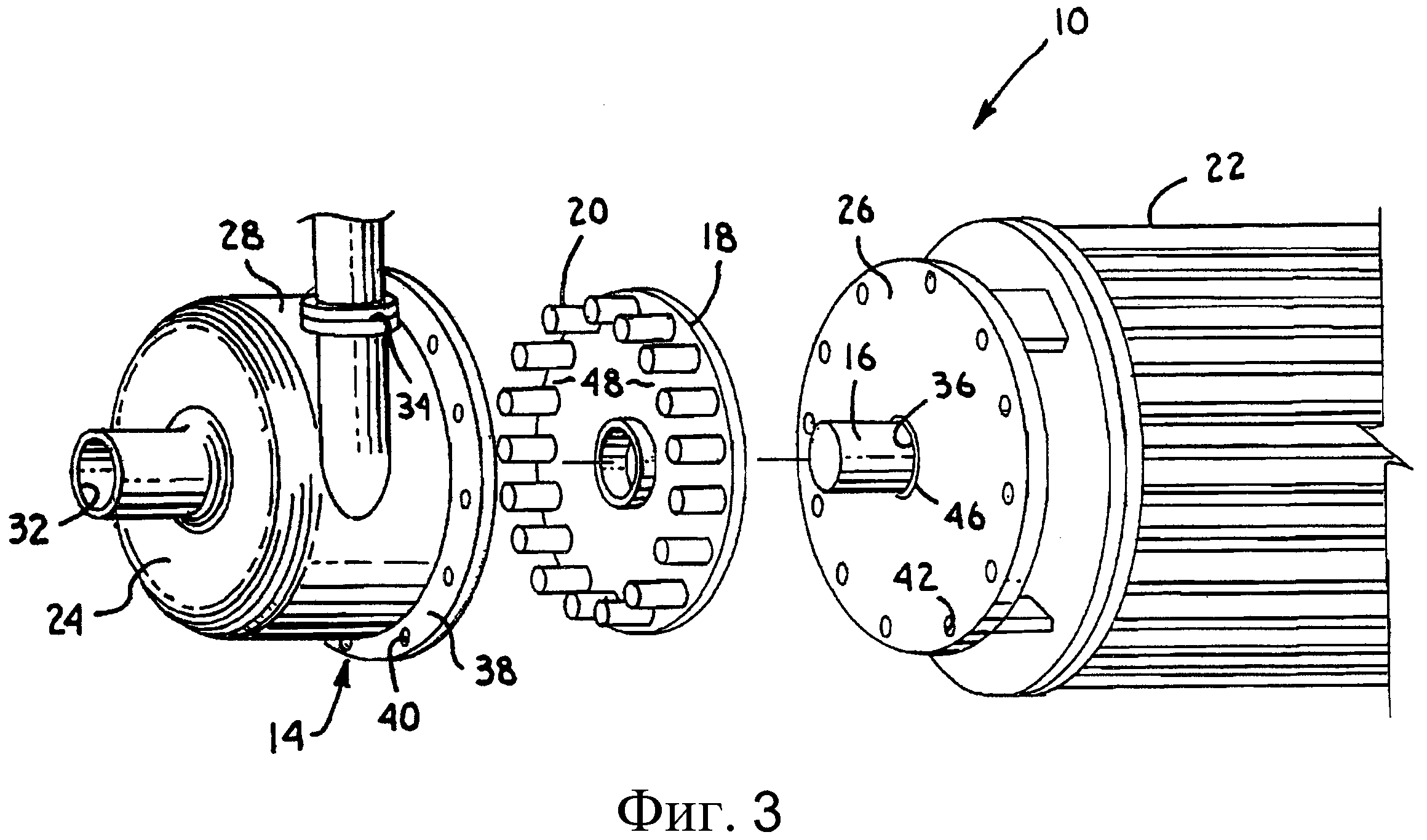

фиг.3 представляет собой выполненный с пространственным разделением элементов вид в перспективе устройства по фиг.1;

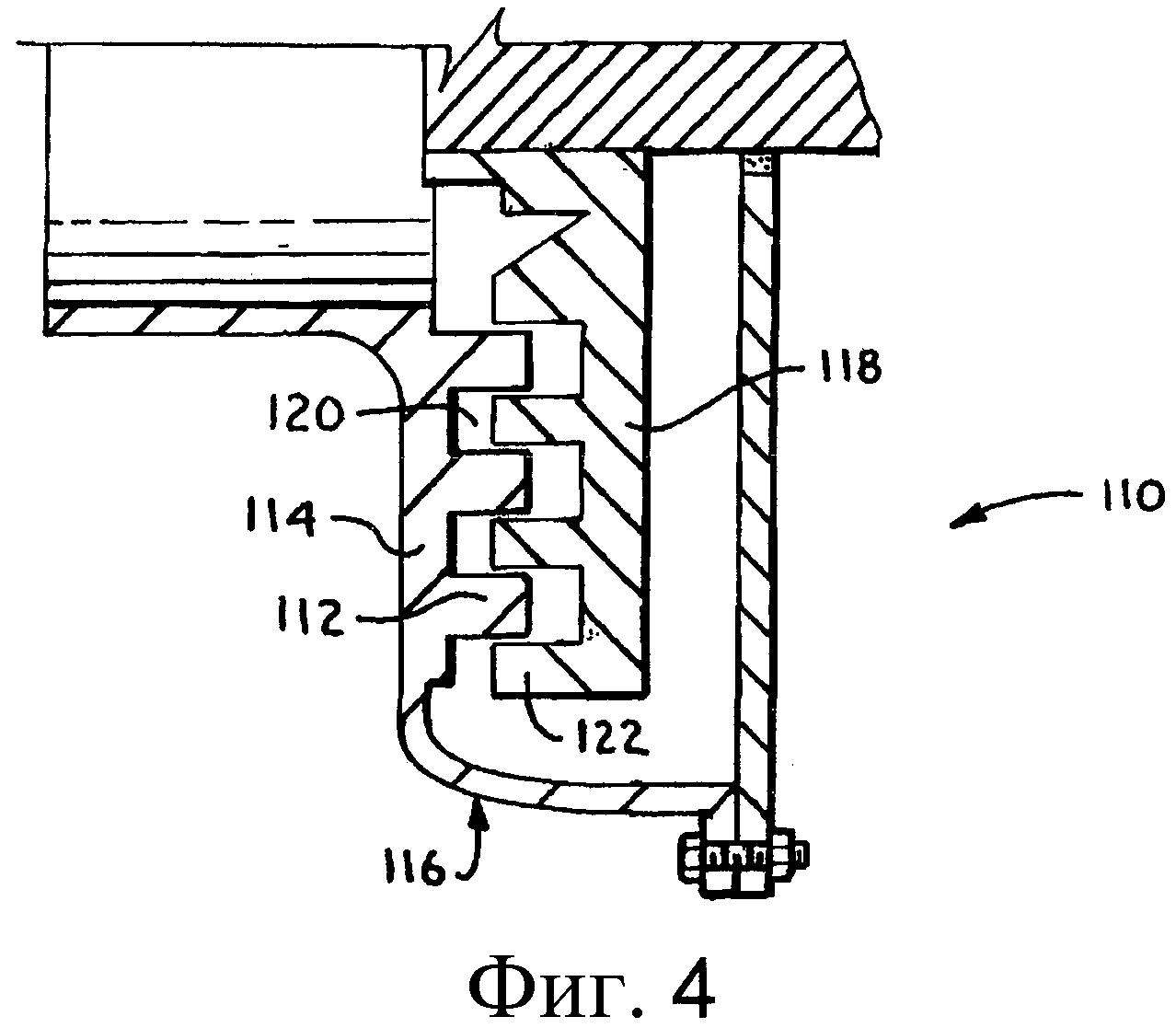

фиг.4 представляет собой частичное сечение альтернативного варианта осуществления устройства в соответствии с настоящим изобретением, показывающее корпус, имеющий выступы;

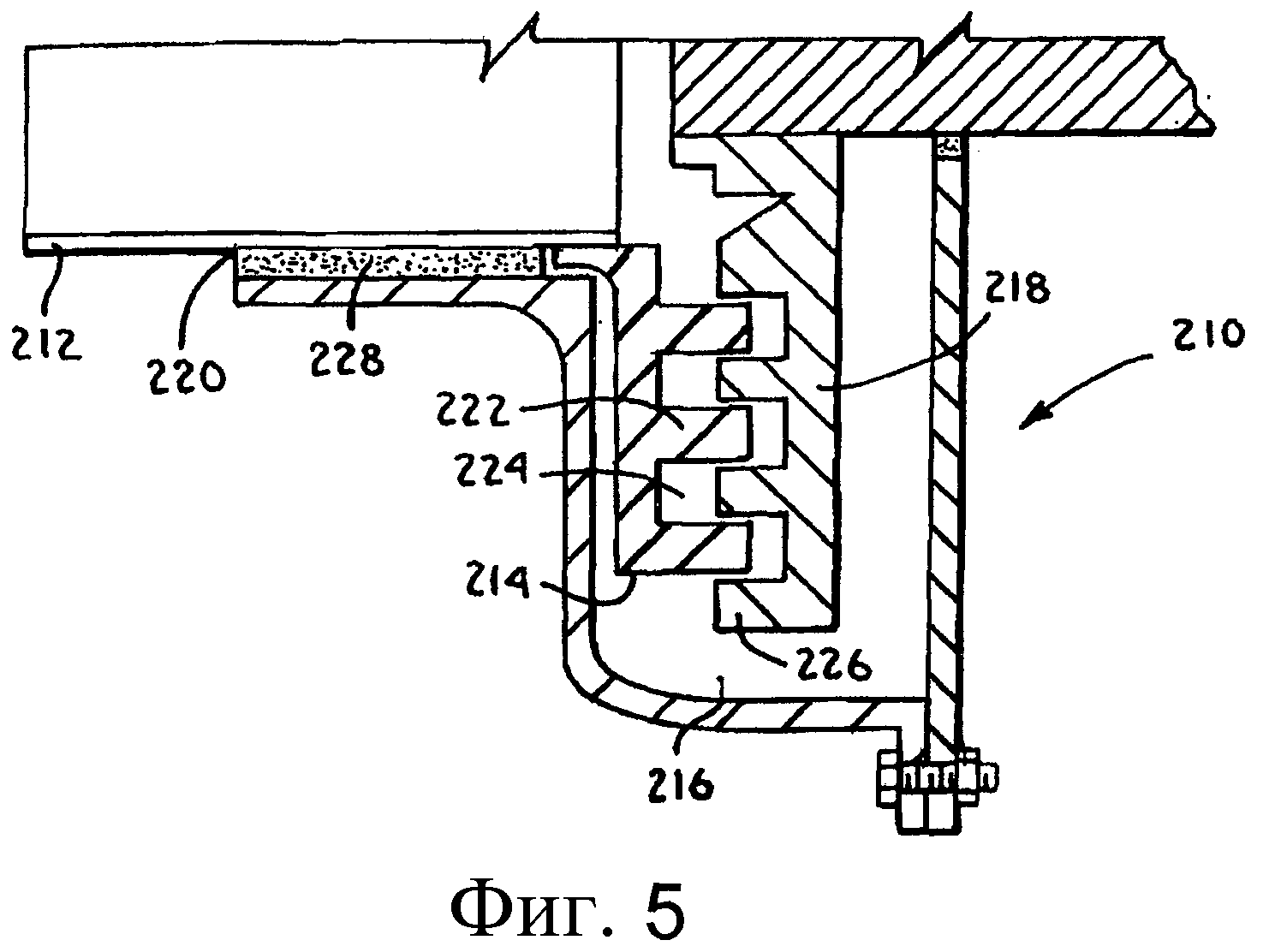

фиг.5 представляет собой частичное сечение другого альтернативного варианта осуществления устройства в соответствии с настоящим изобретением, показывающее ротор и контрротор;

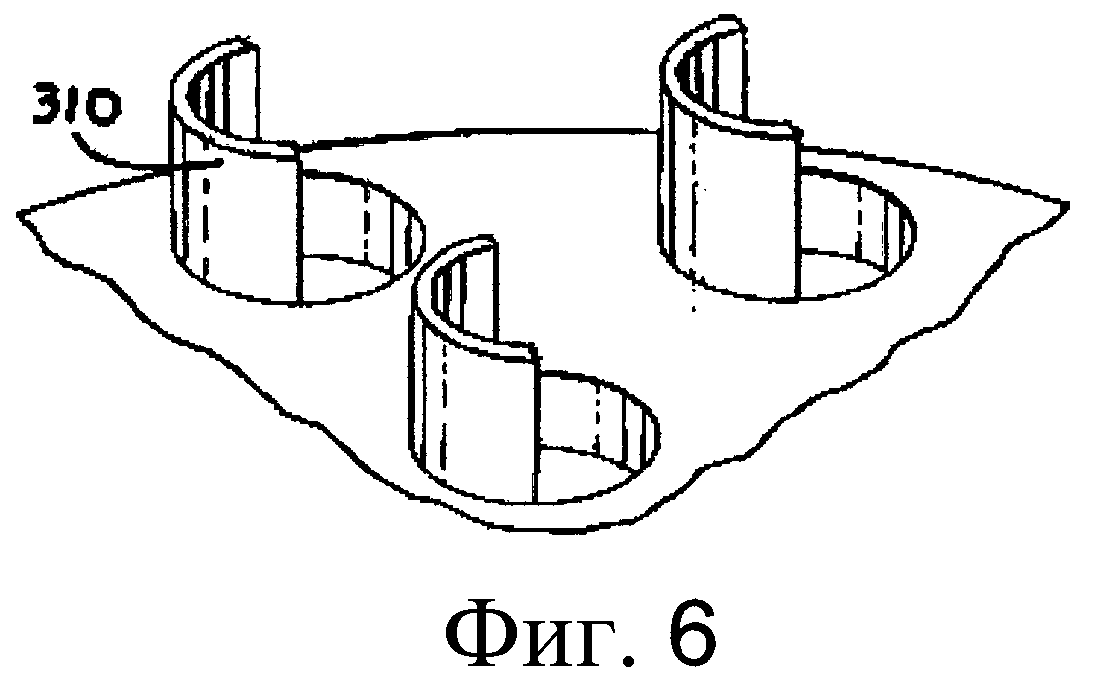

фиг.6 представляет собой вид в перспективе части ротора с С-образными выступами;

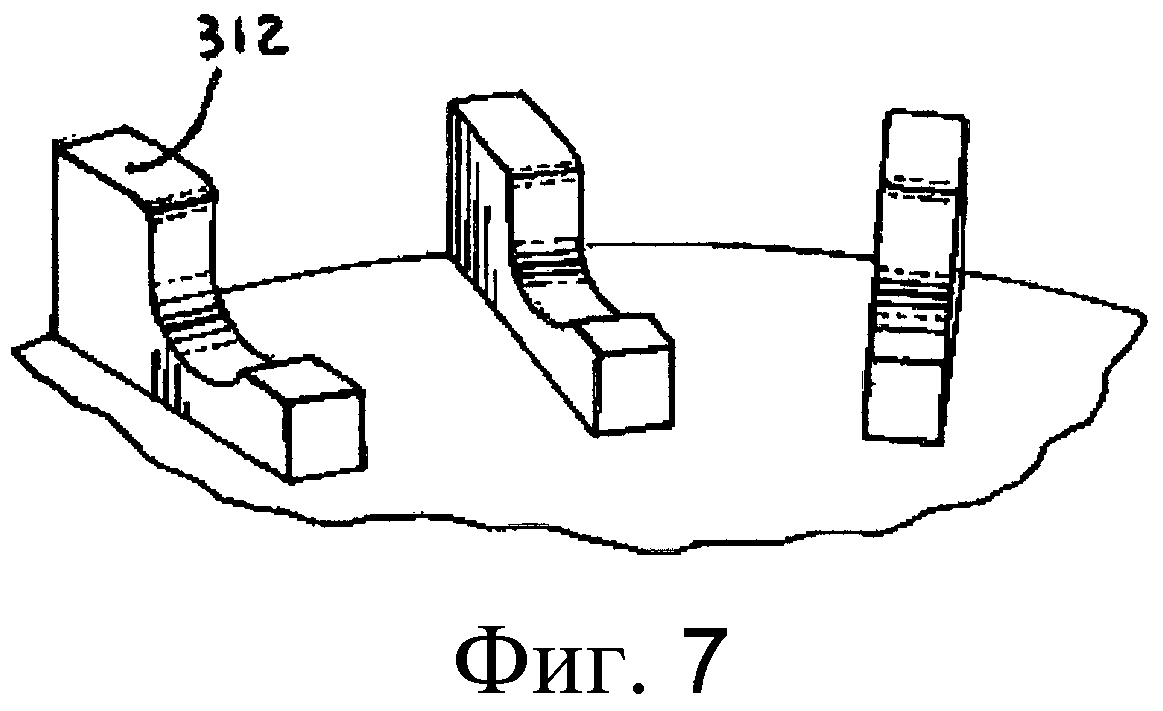

фиг.7 представляет собой вид в перспективе части ротора с J-образными выступами;

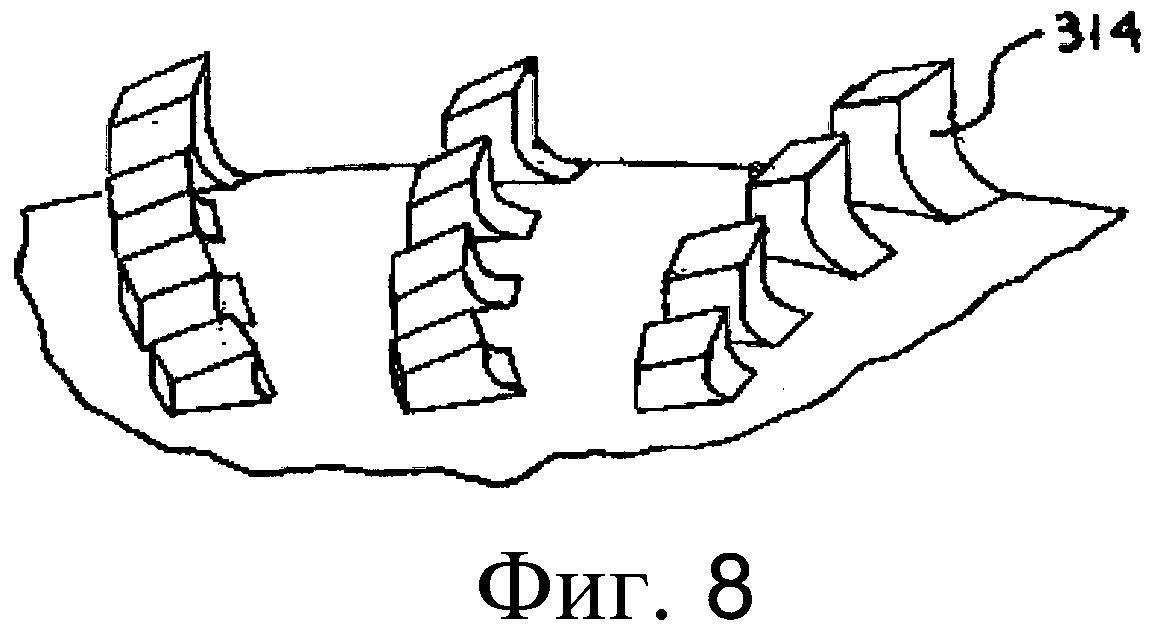

фиг.8 представляет собой вид в перспективе части ротора, имеющего зубовидные выступы, расположенные в виде дуги;

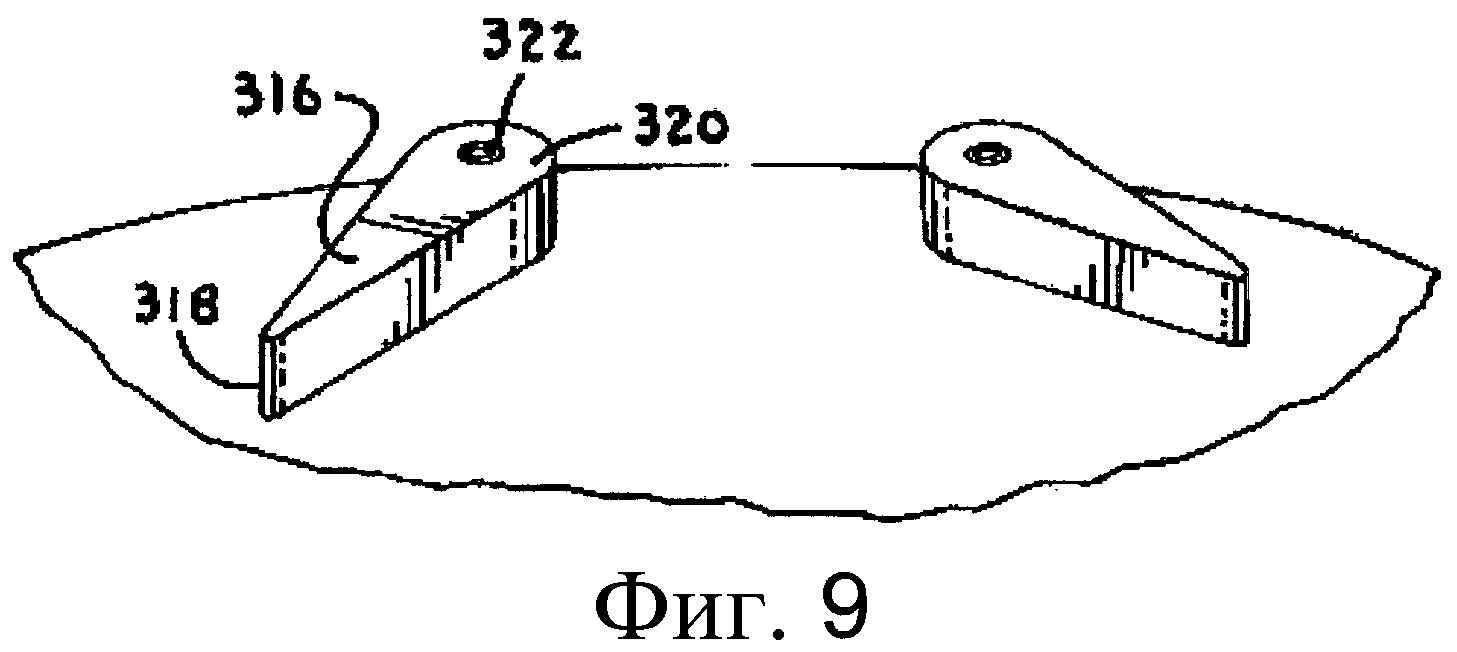

фиг.9 представляет собой вид в перспективе части ротора, имеющего вращающиеся выступы;

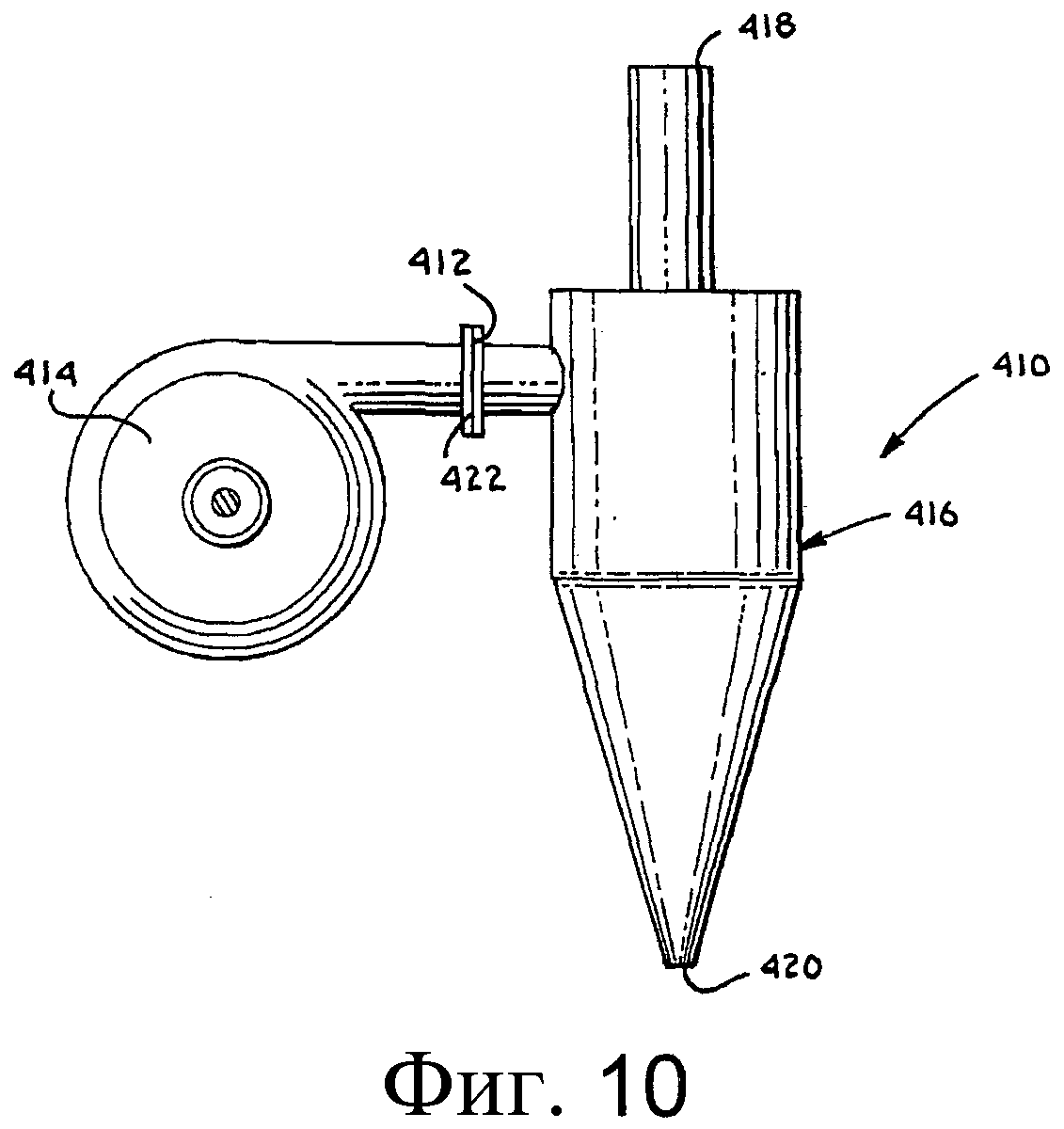

фиг.10 представляет собой вертикальный вид спереди альтернативного варианта осуществления устройства в соответствии с настоящим изобретением, показывающий гидроциклон, соединенный с выпускным элементом корпуса;

фиг.11А представляет собой схему последовательности операций способа разделения в соответствии с настоящим изобретением;

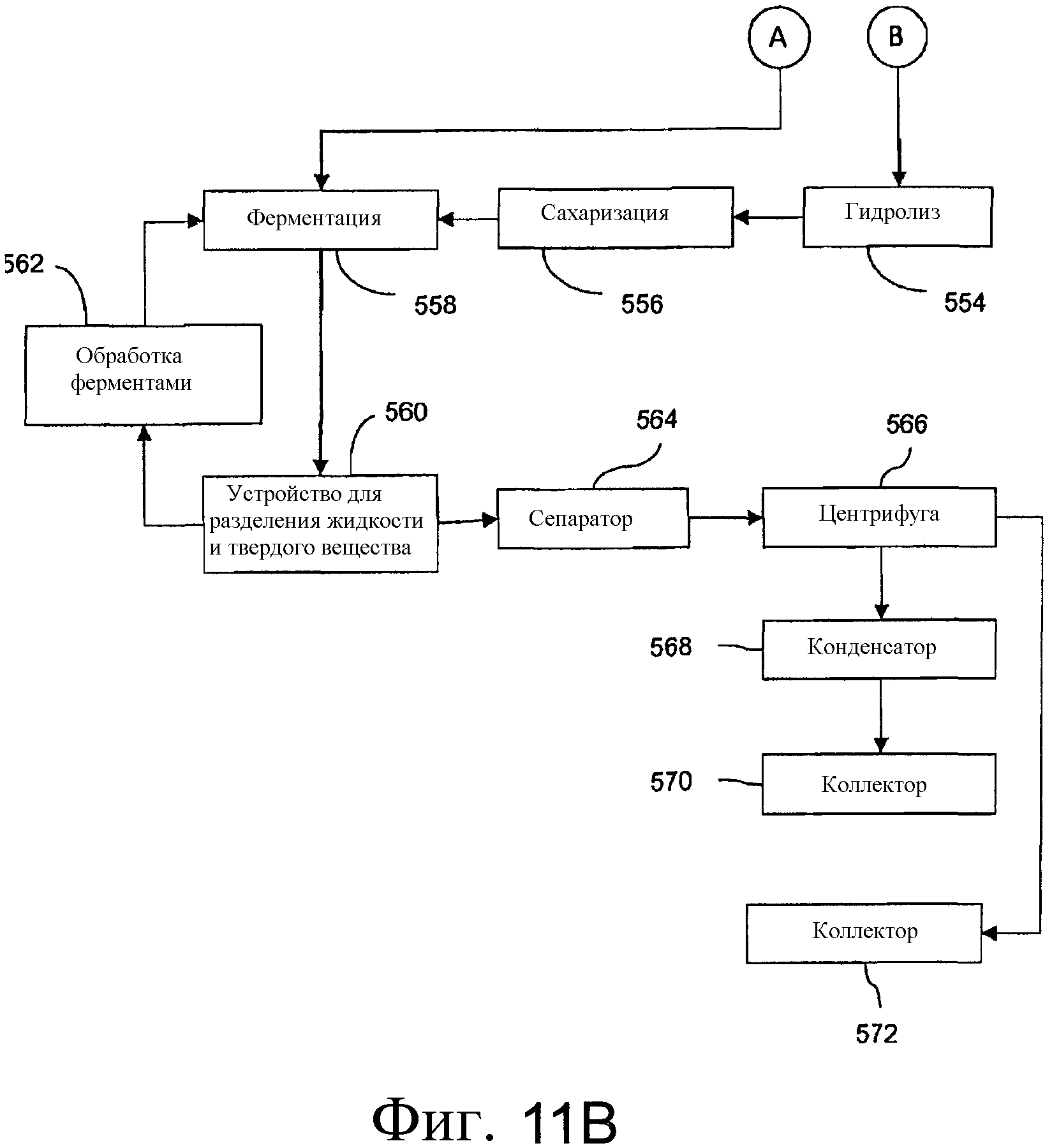

фиг.11В представляет собой продолжение схемы последовательности операций по фиг.11А;

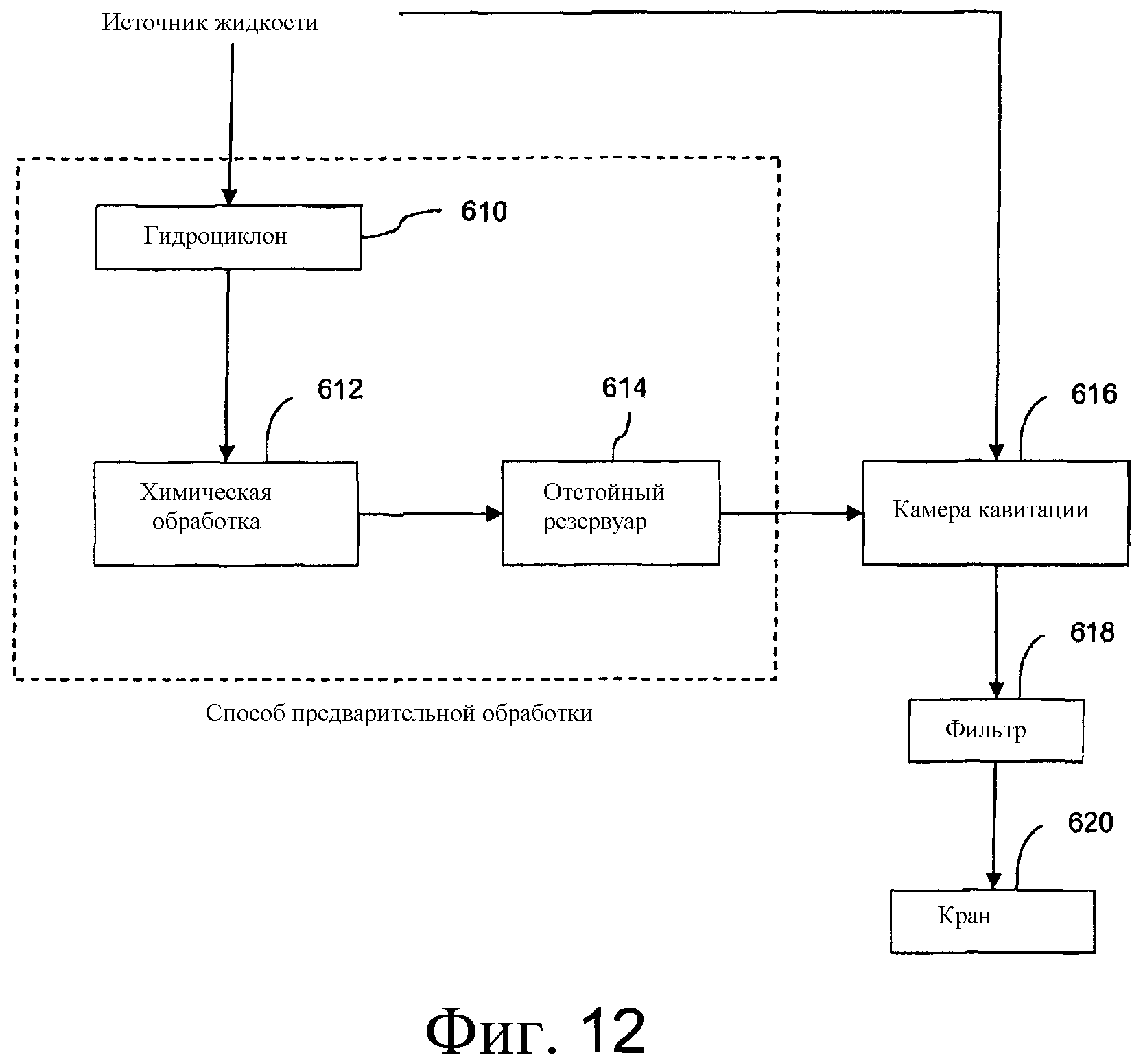

фиг.12 представляет собой схему последовательности операций способа очистки в соответствии с настоящим изобретением;

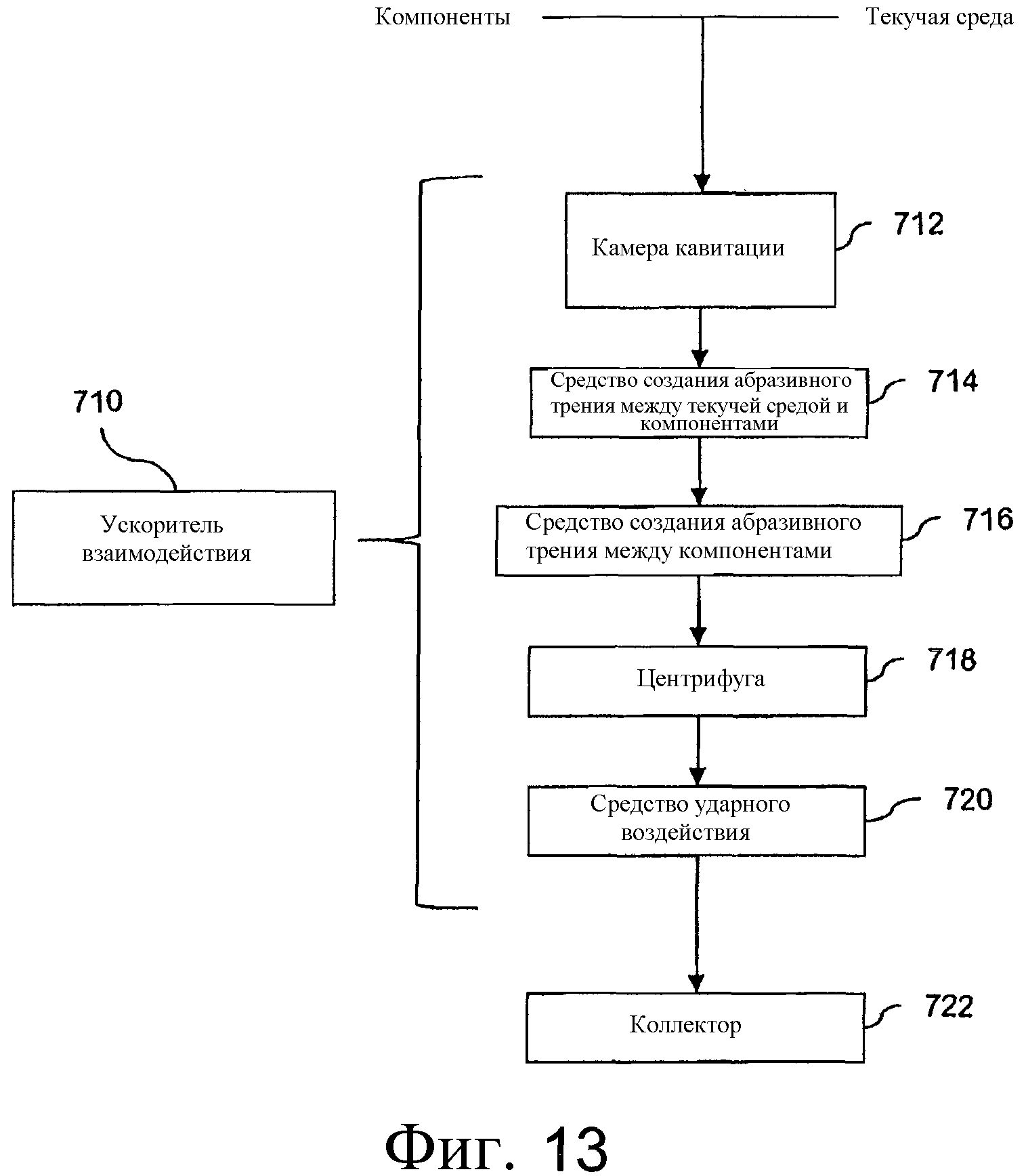

фиг.13 представляет собой схему последовательности операций способа ускорения взаимодействия в соответствии с настоящим изобретением;

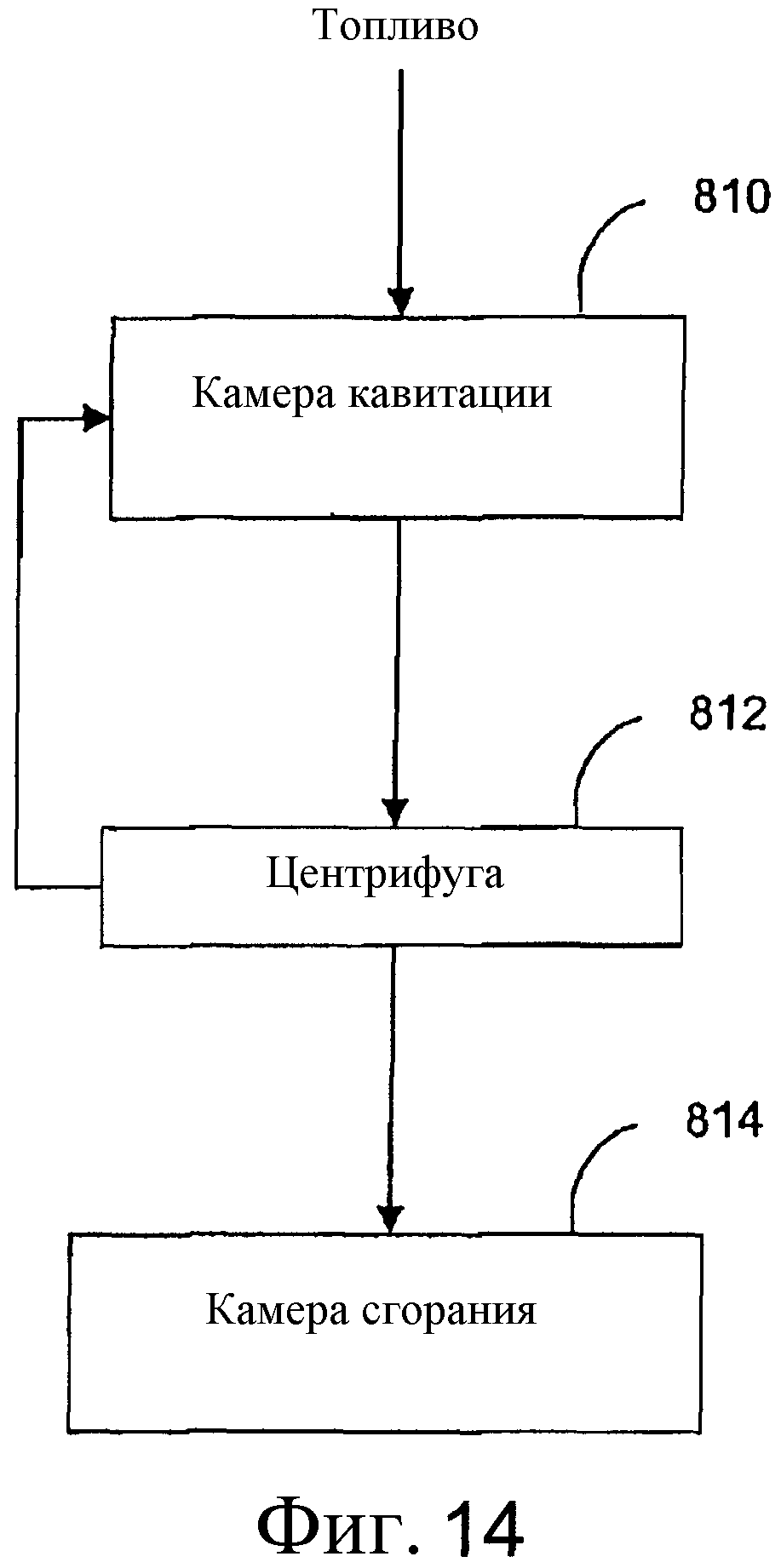

фиг.14 представляет собой схему последовательности операций способа улучшения сгорания в соответствии с настоящим изобретением; и

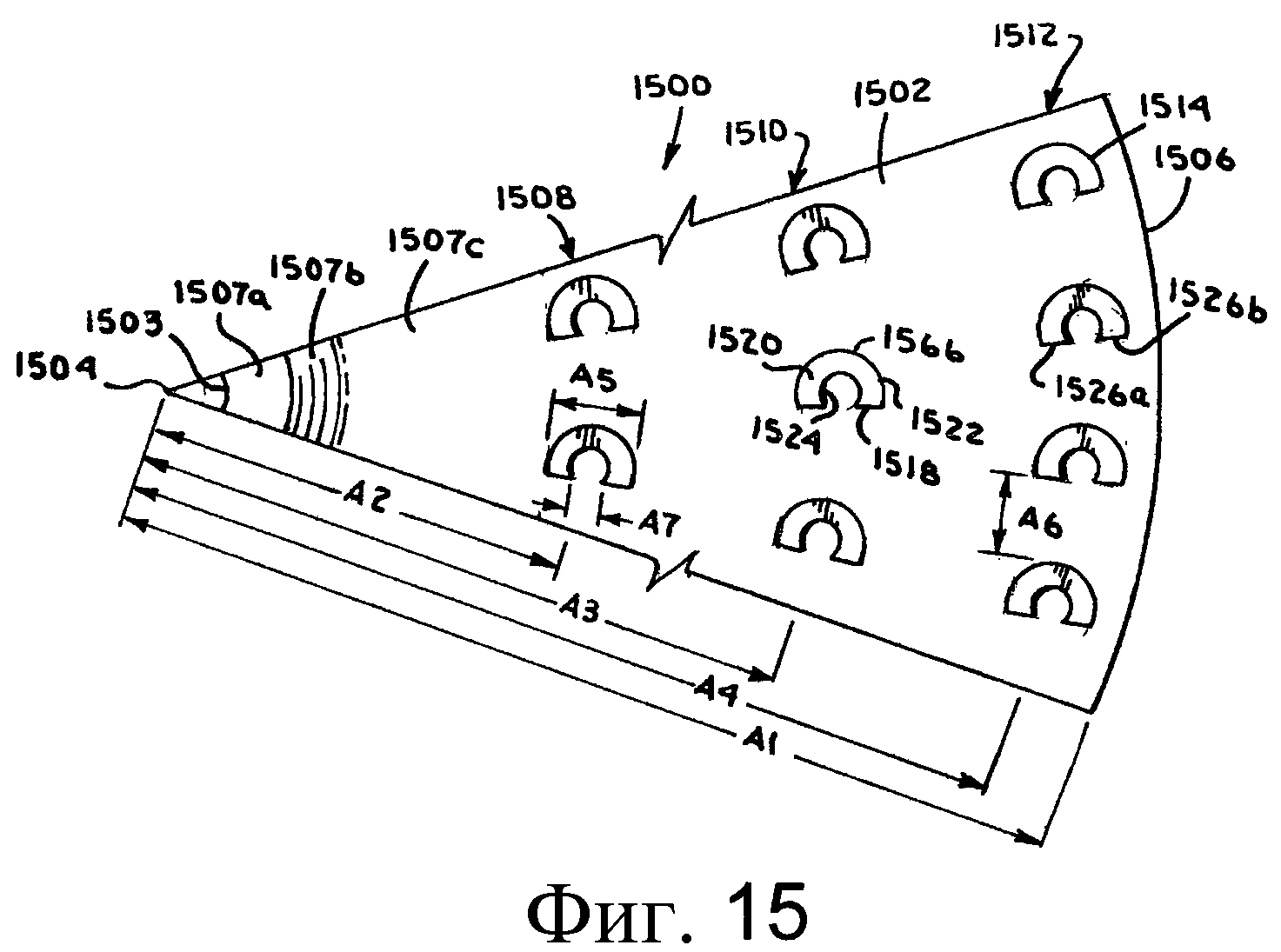

фиг.15 представляет собой вертикальный вид спереди ротора, имеющего С-образные выступы;

фиг.16А представляет собой вертикальный вид спереди конфигурации торцевой стенки корпуса, имеющей канавки;

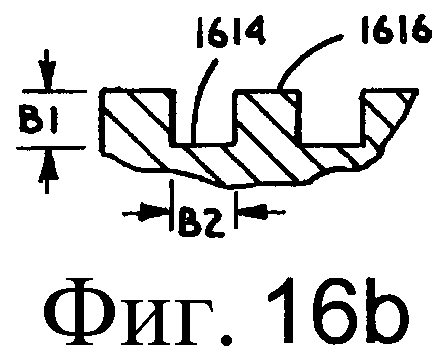

фиг.16В представляет собой сечение, выполненное по линии 16В-16В на фиг.16А;

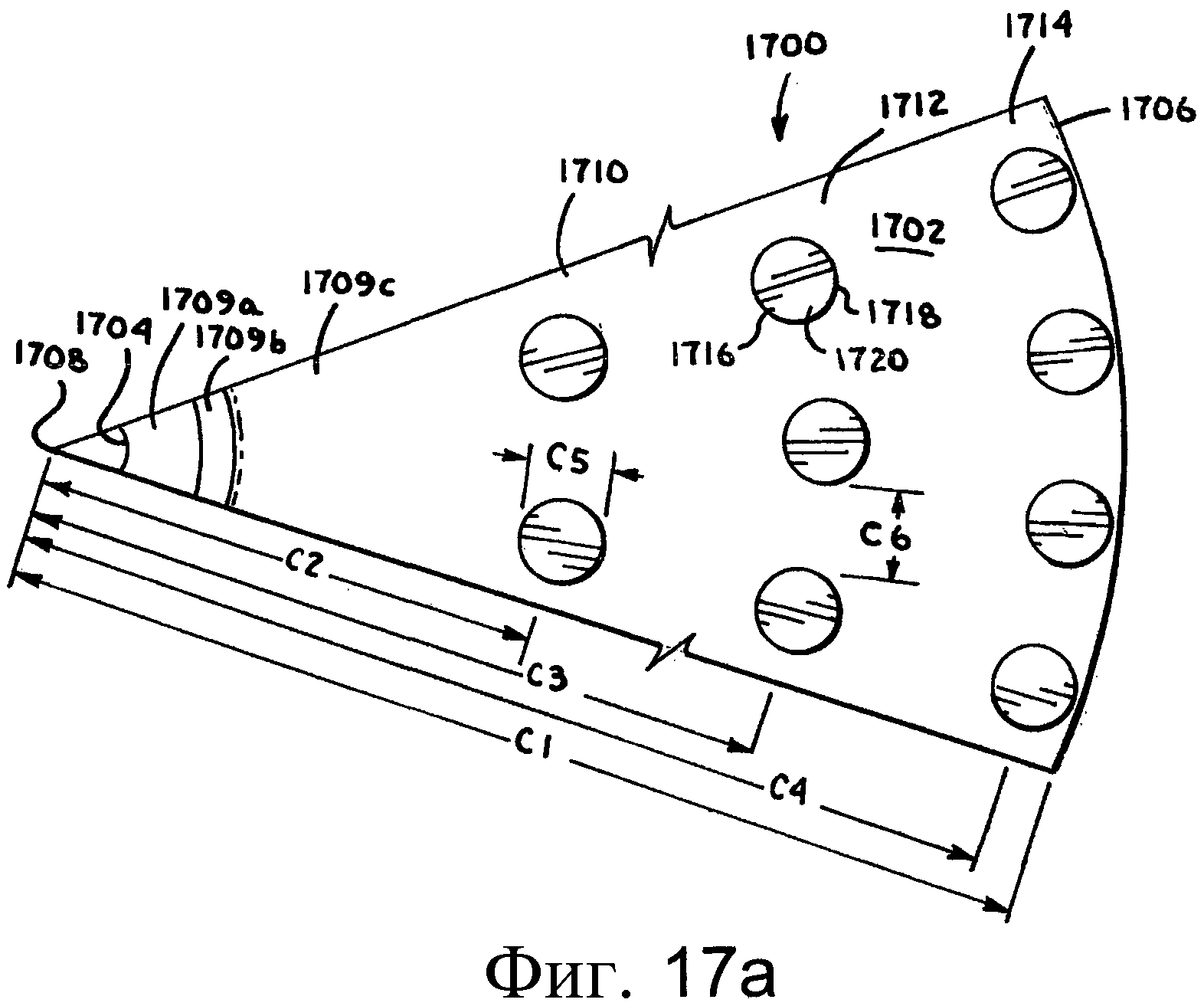

фиг.17А представляет собой вертикальный вид спереди ротора, имеющего три ряда цилиндрических выступов;

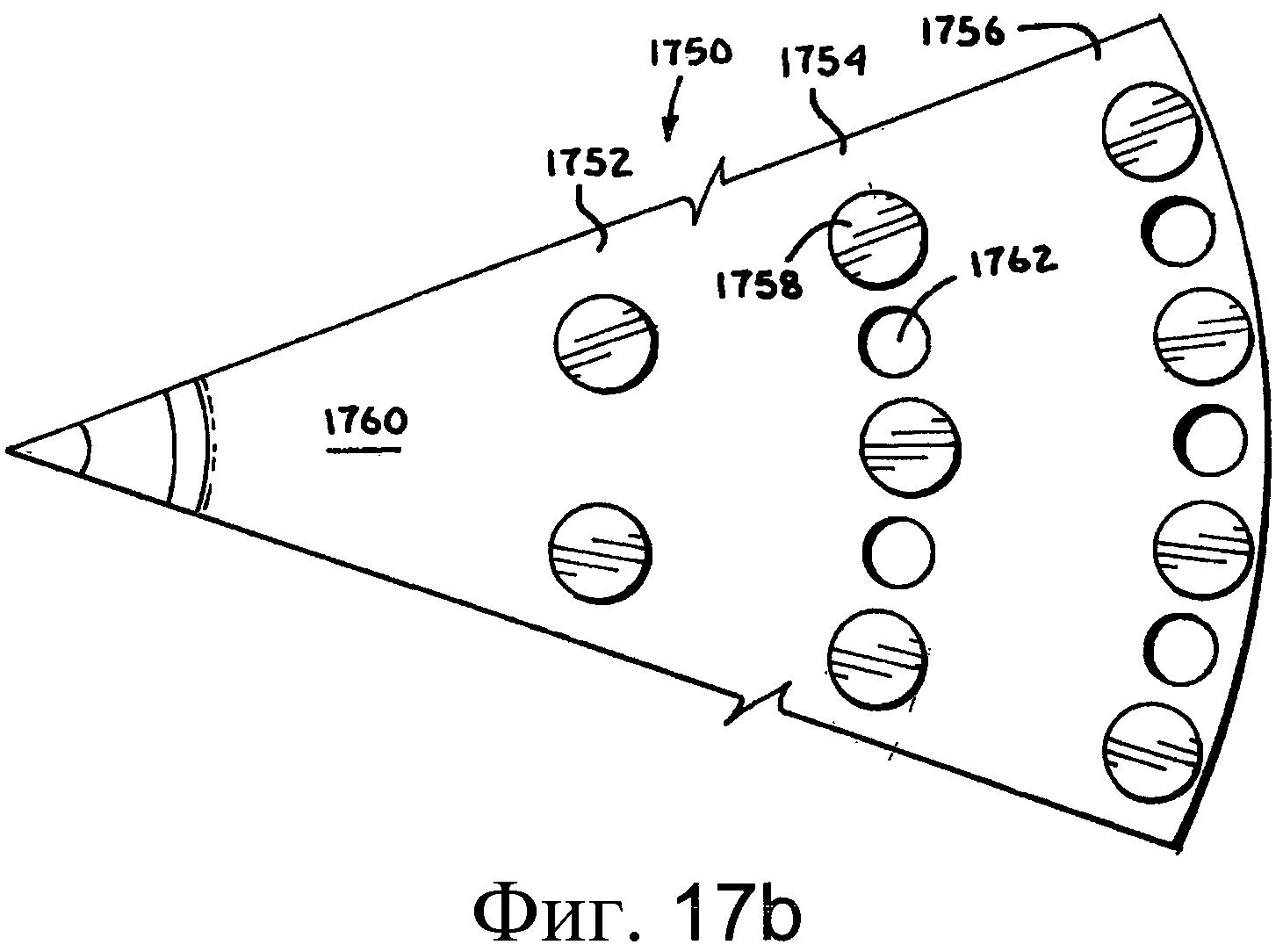

фиг.17В представляет собой вертикальный вид спереди ротора, имеющего три ряда цилиндрических выступов с отверстиями между некоторыми выступами;

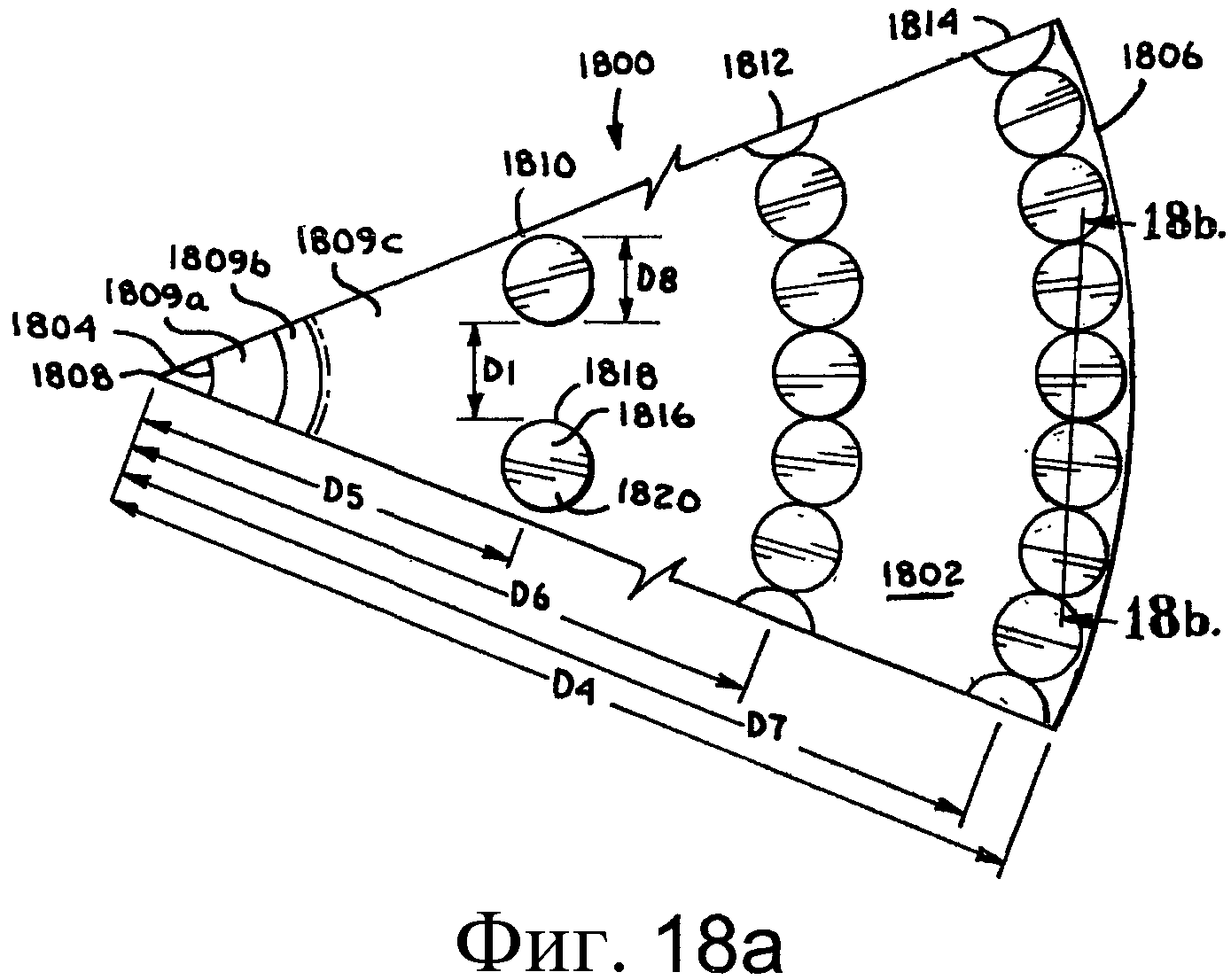

фиг.18А представляет собой вертикальный вид спереди ротора, имеющего три ряда цилиндрических выступов с некоторыми выступами, примыкающими друг к другу;

фиг. 18В представляет собой сечение, выполненное по линии 18В-18В на фиг.18А;

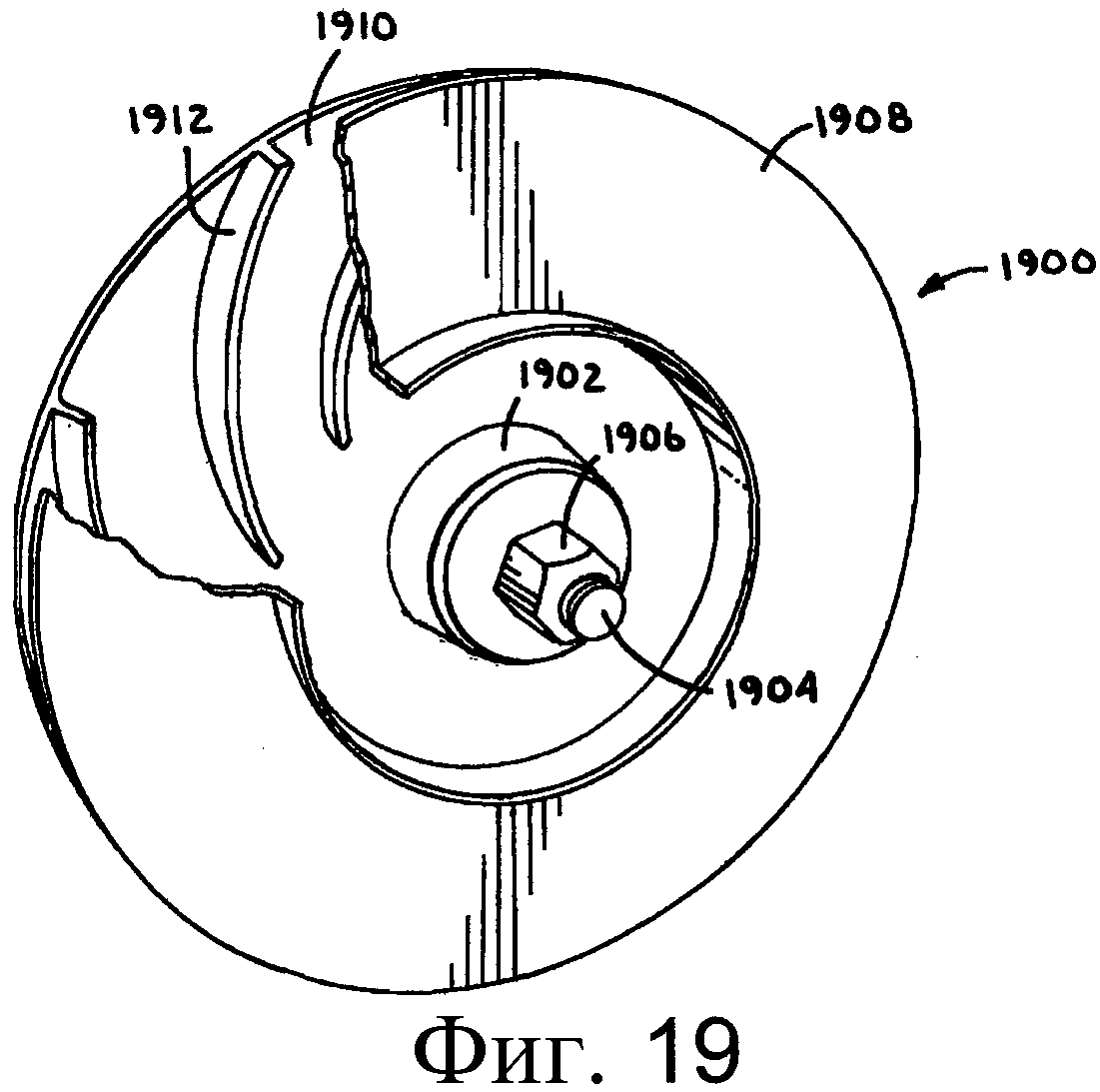

фиг.19 представляет собой вид в перспективе закрытого ротора;

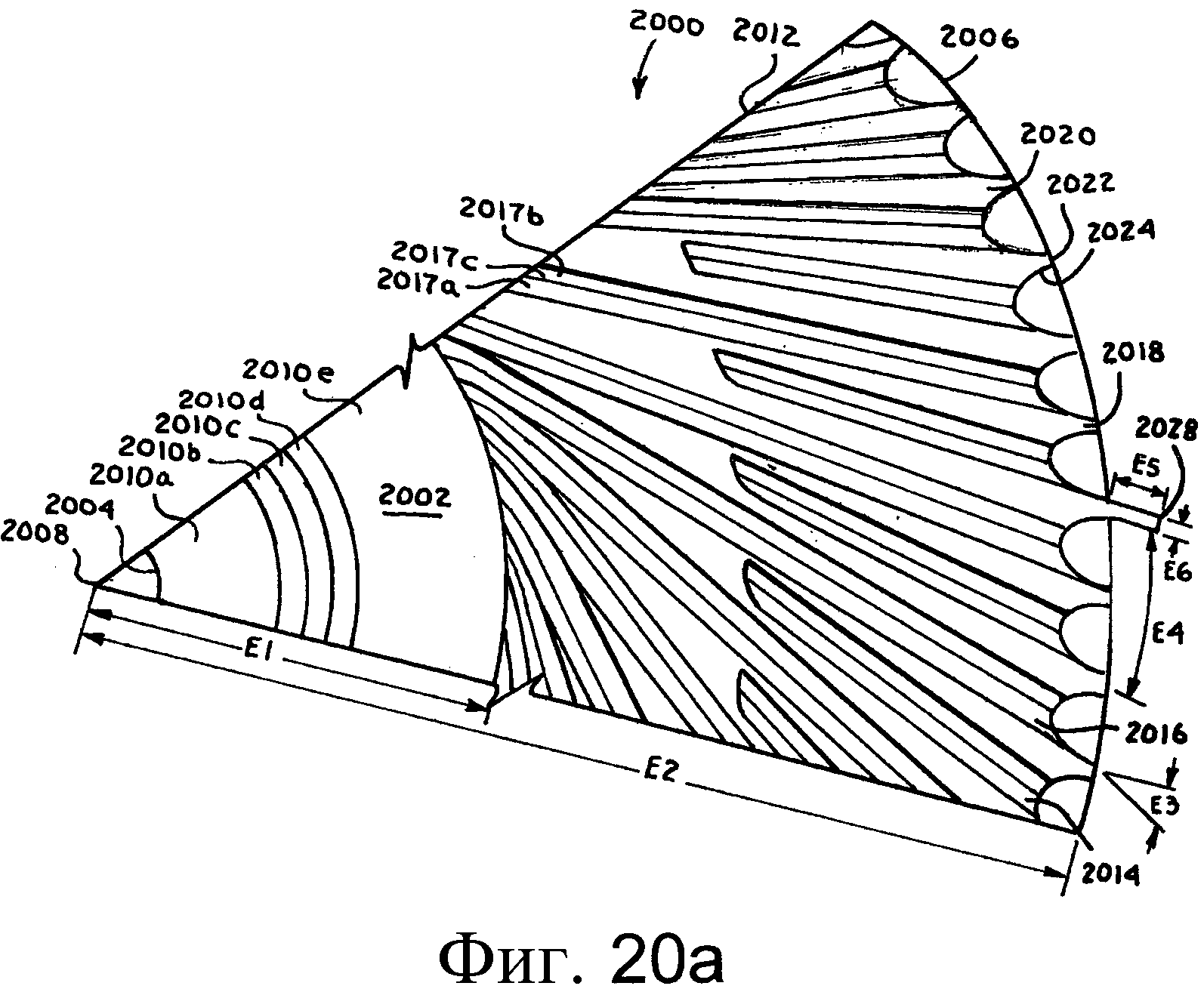

фиг.20А представляет собой вертикальный вид спереди ротора, имеющего канавки;

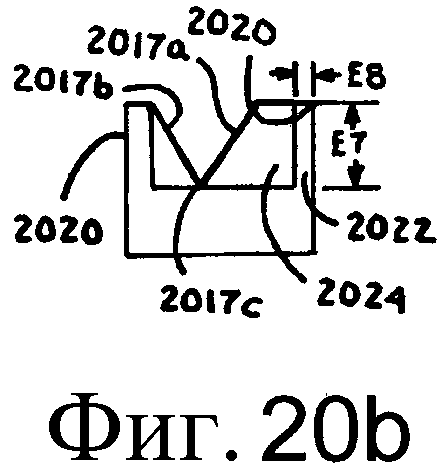

фиг.20В представляет собой вертикальный вид сбоку части канавок на роторе по фиг.20А;

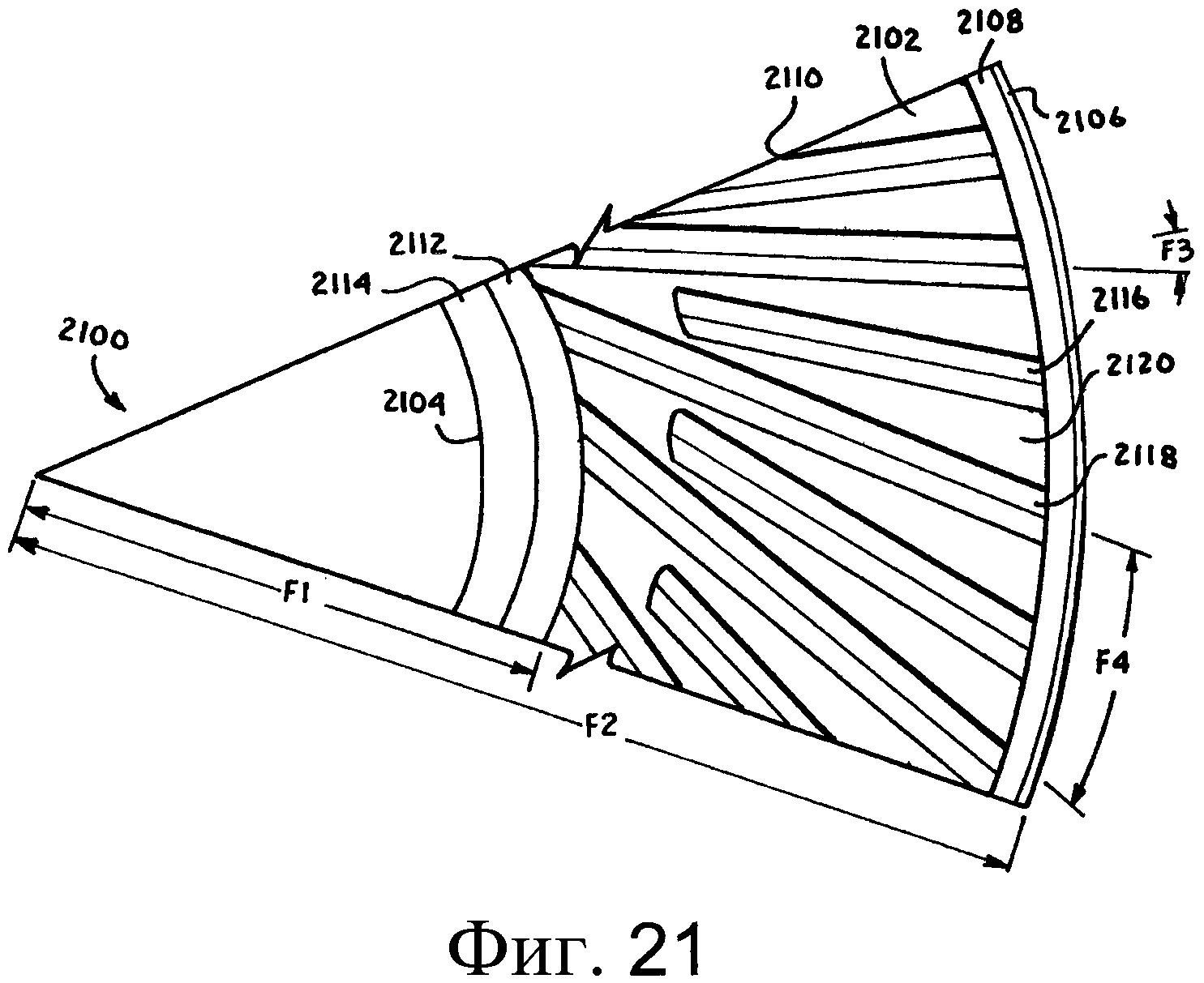

фиг.21 представляет собой вертикальный вид спереди конфигурации торцевой стенки корпуса, имеющей канавки;

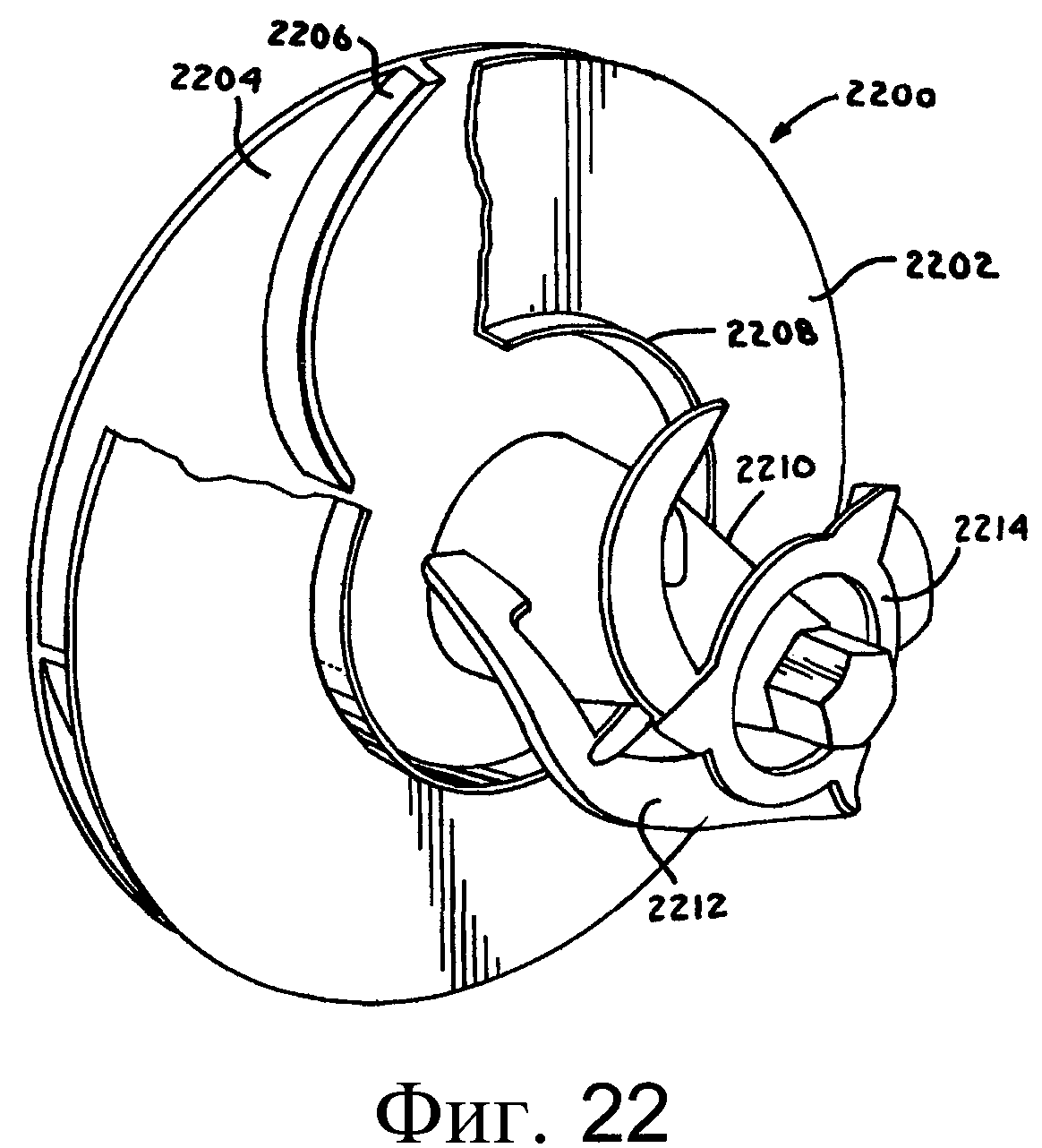

фиг.22 представляет собой вид в перспективе закрытого ротора со спиральными лопастями для улучшения всасывания;

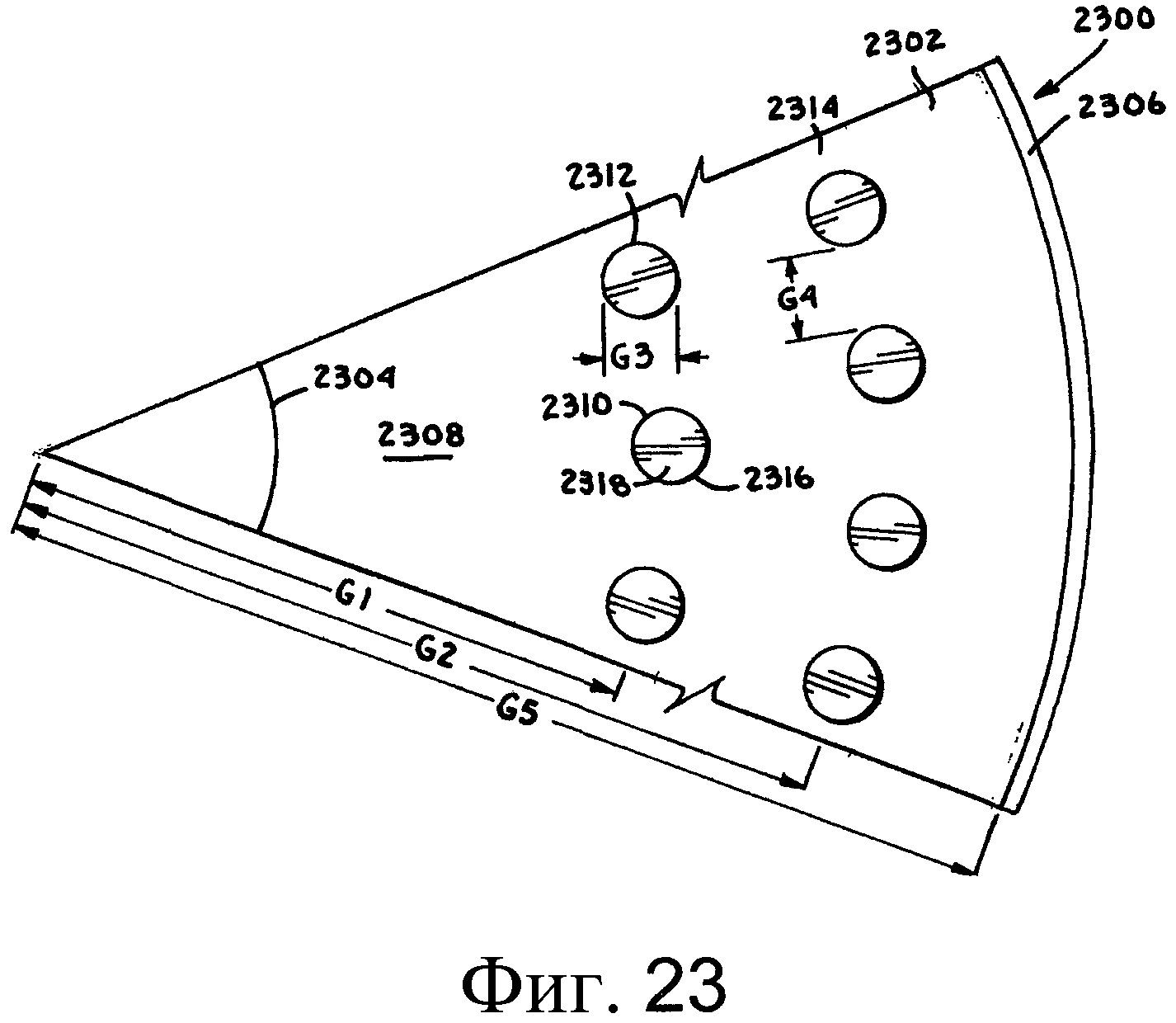

фиг.23 представляет собой вертикальный вид спереди конфигурации торцевой стенки корпуса, имеющей два ряда цилиндрических выступов;

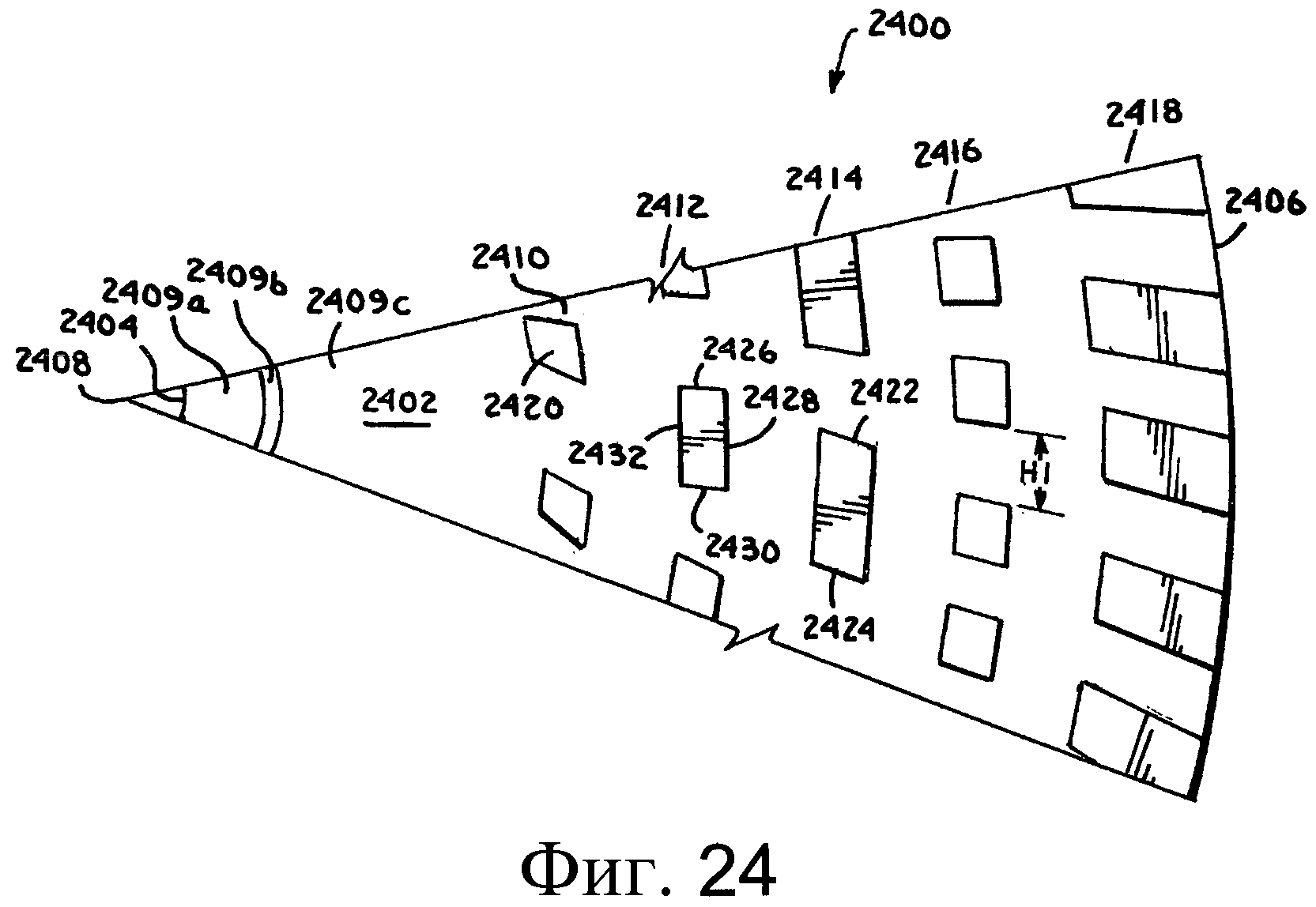

фиг.24 представляет собой вертикальный вид спереди ротора, имеющего пять рядов выступов, каждый из которых имеет многоугольное сечение;

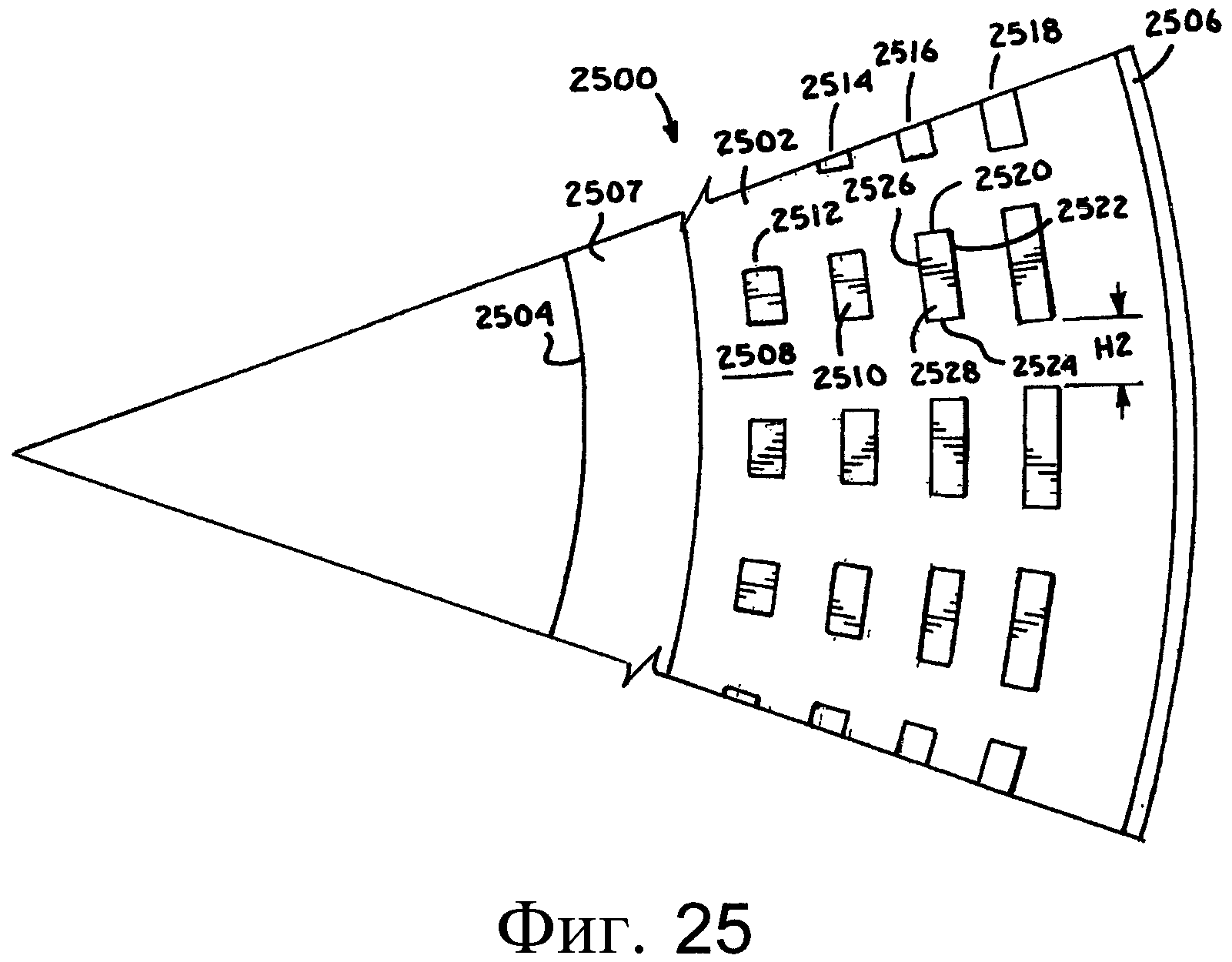

фиг.25 представляет собой вертикальный вид спереди конфигурации торцевой стенки корпуса, имеющей четыре ряда выступов, каждый из которых имеет многоугольное сечение;

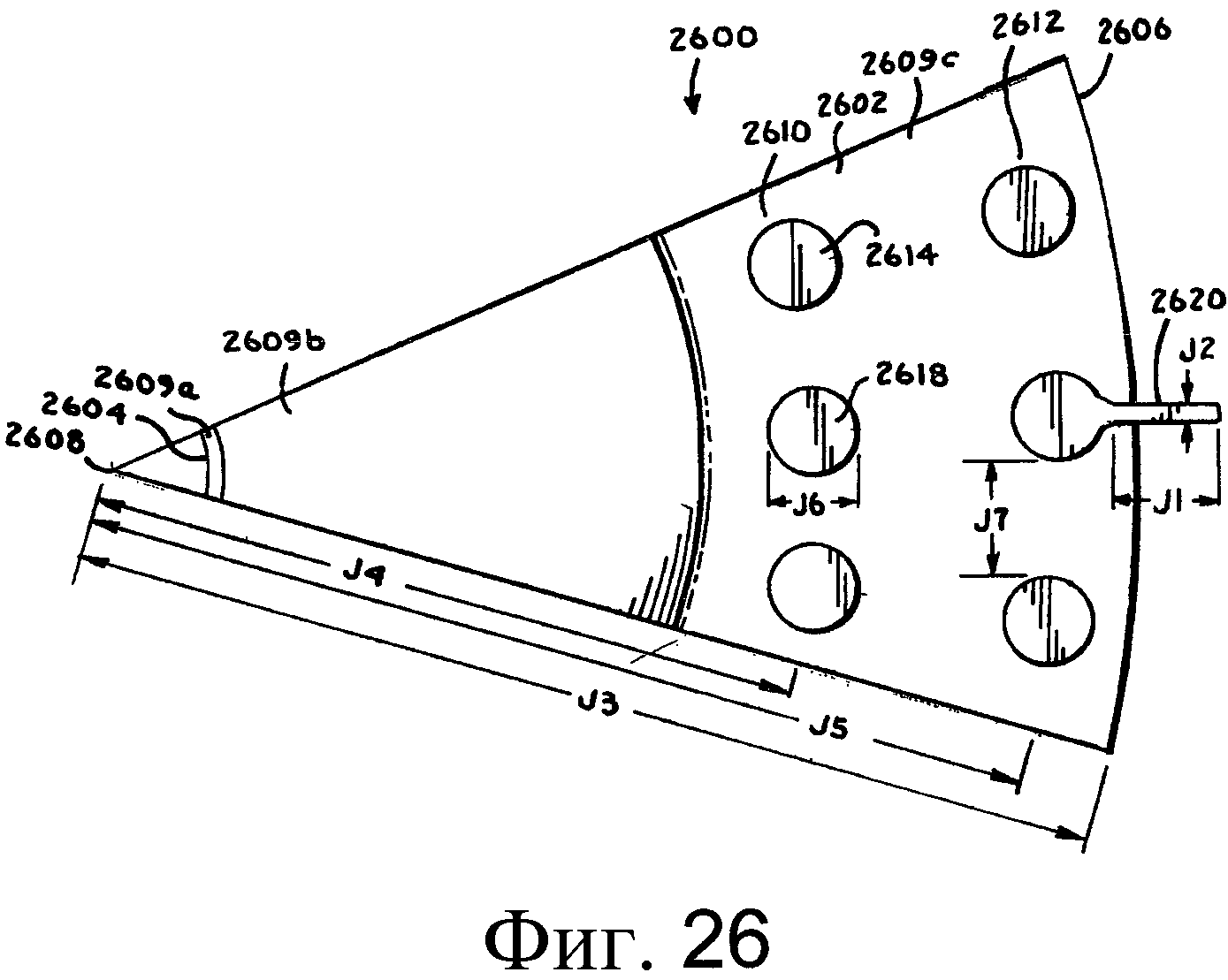

фиг.26 представляет собой вертикальный вид спереди ротора, имеющего два ряда цилиндрических выступов;

фиг.27 представляет собой вертикальный вид спереди конфигурации торцевой стенки корпуса, имеющей один ряд цилиндрических выступов;

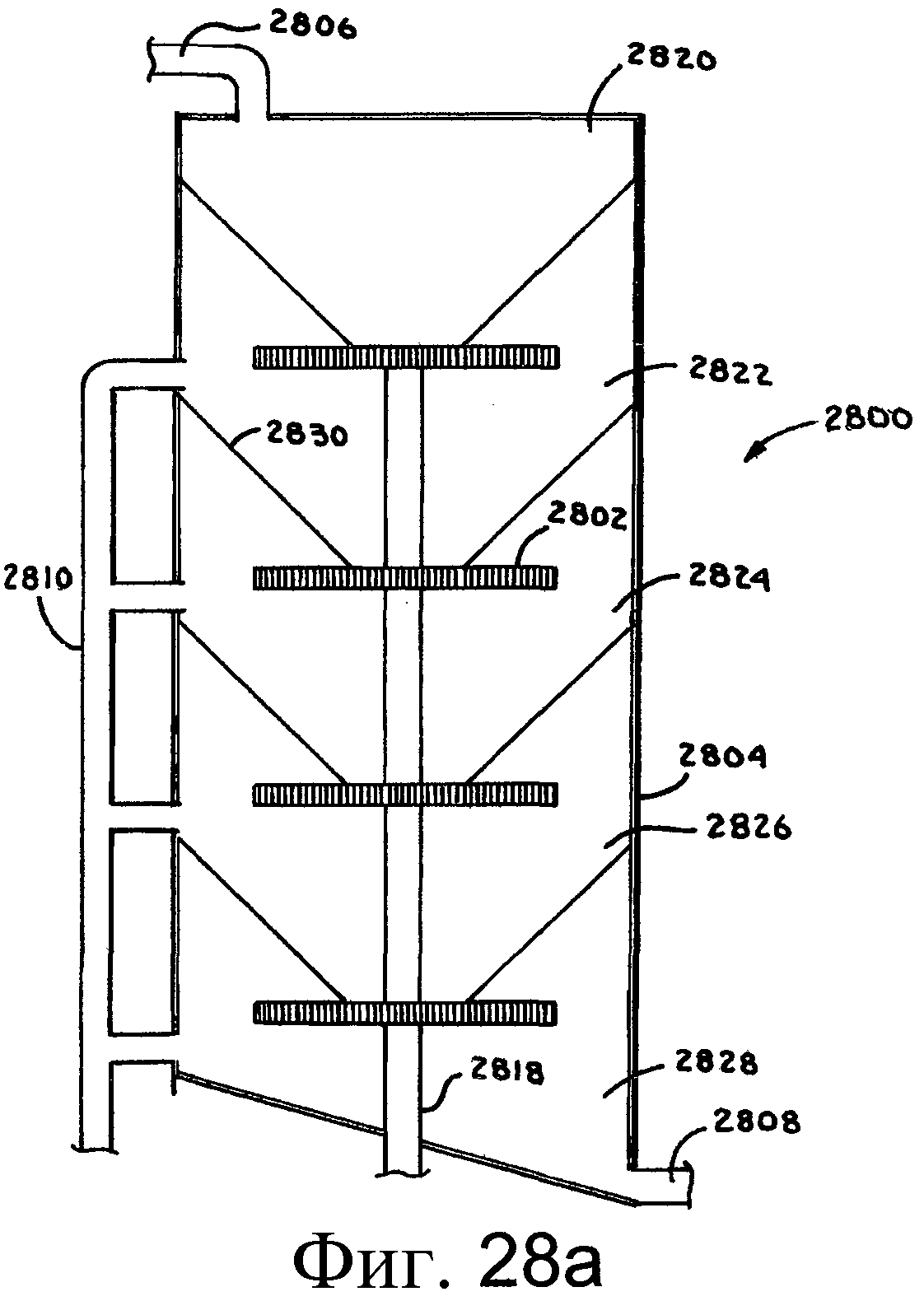

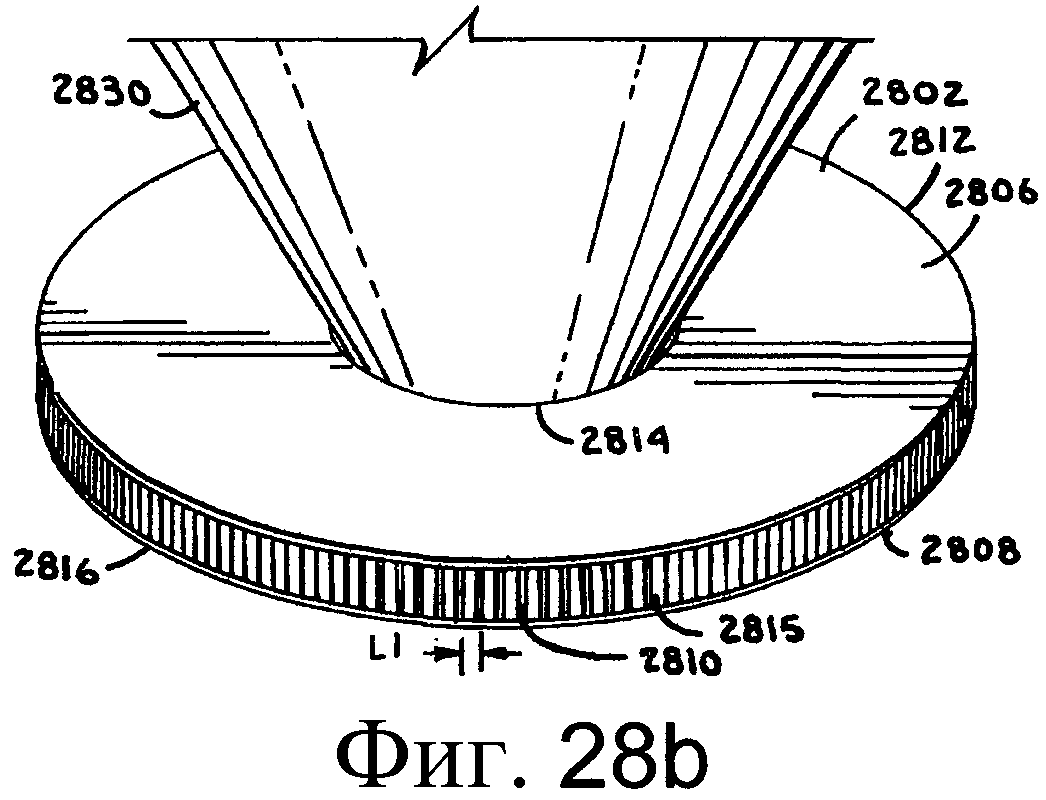

фиг.28А представляет собой схематический вид сульфитационного резервуара башенного типа или сульфитационного бака в соответствии с настоящим изобретением;

фиг.28В представляет собой вид в перспективе ротора сульфитационного резервуара, показанного на фиг.28А; и

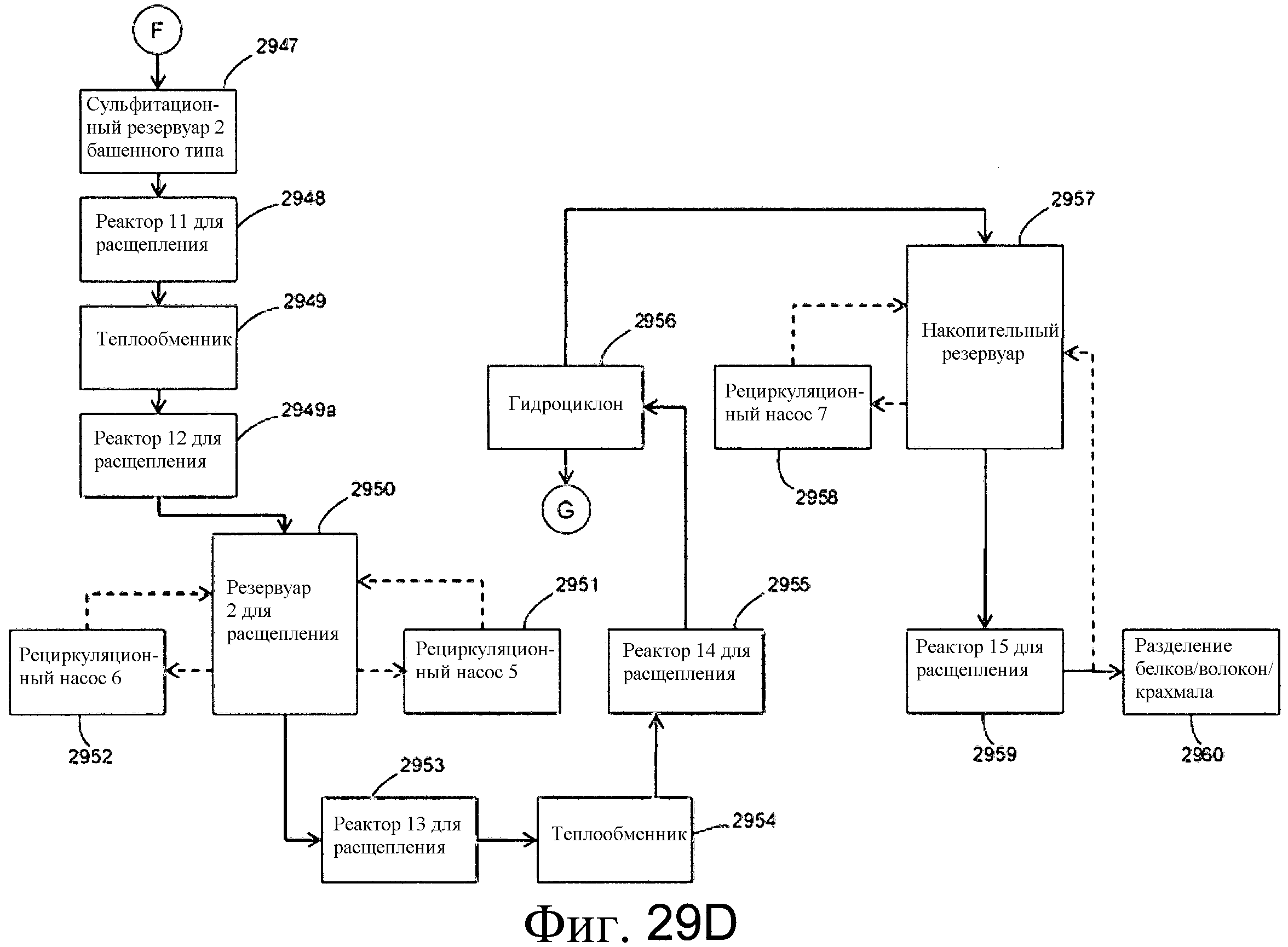

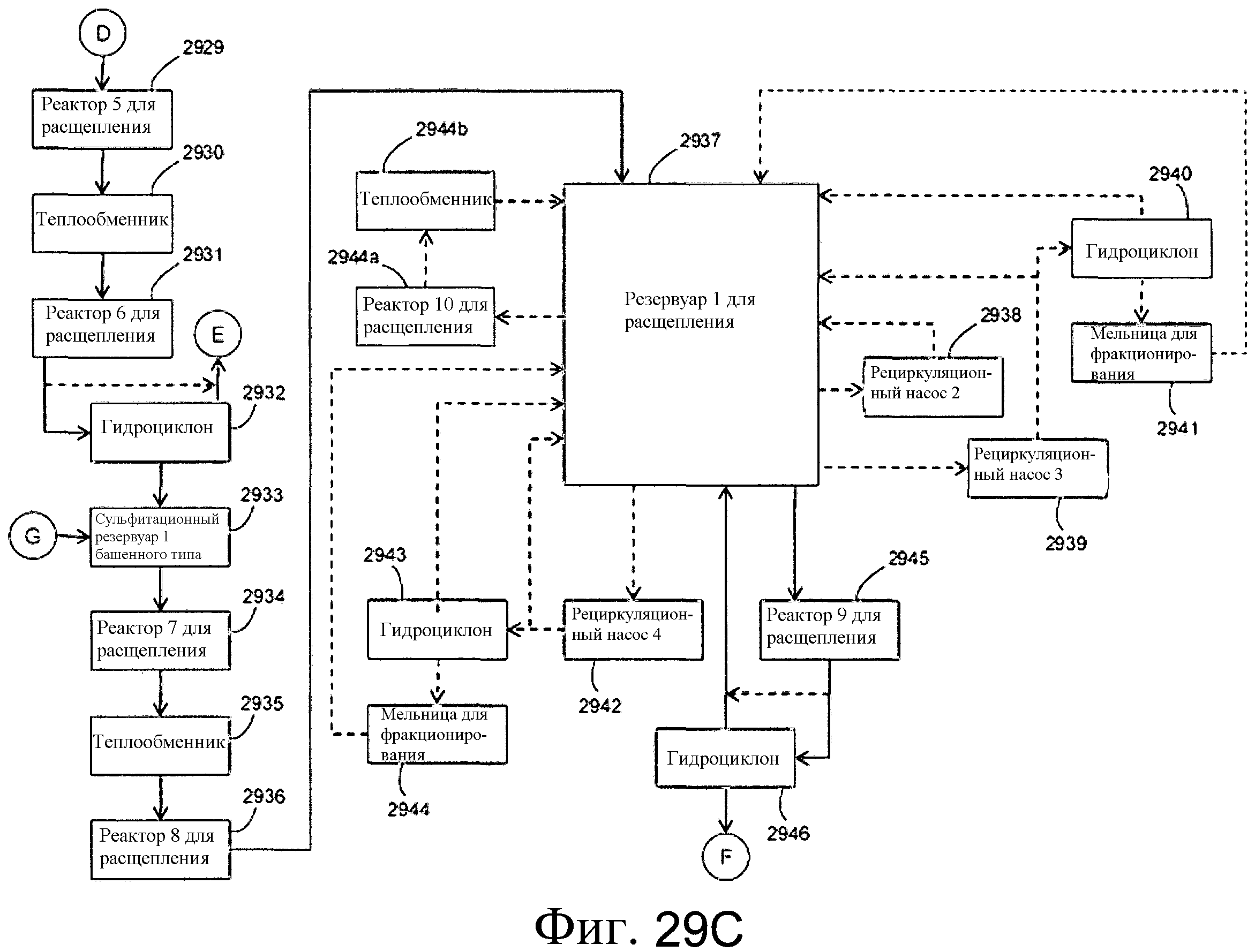

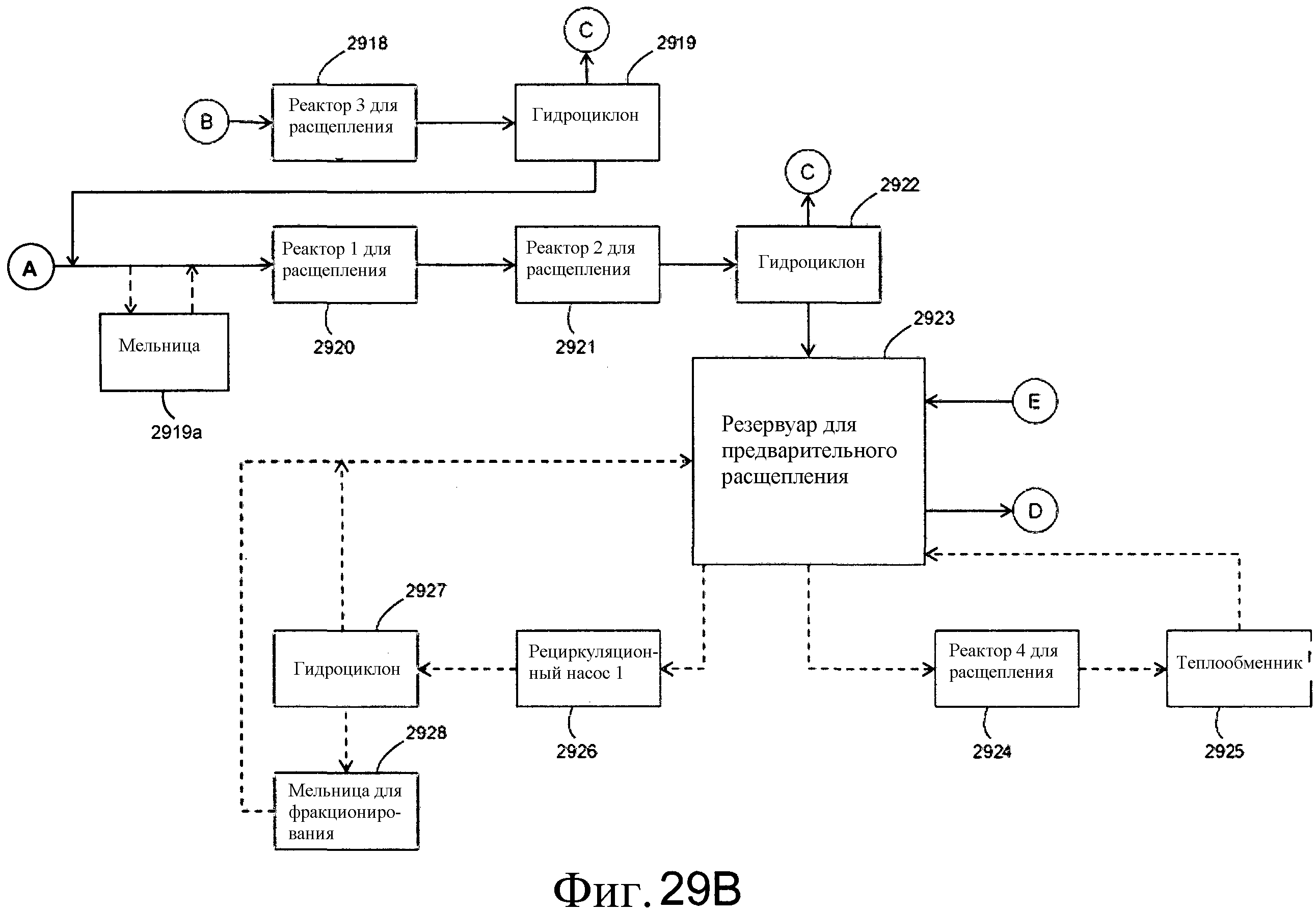

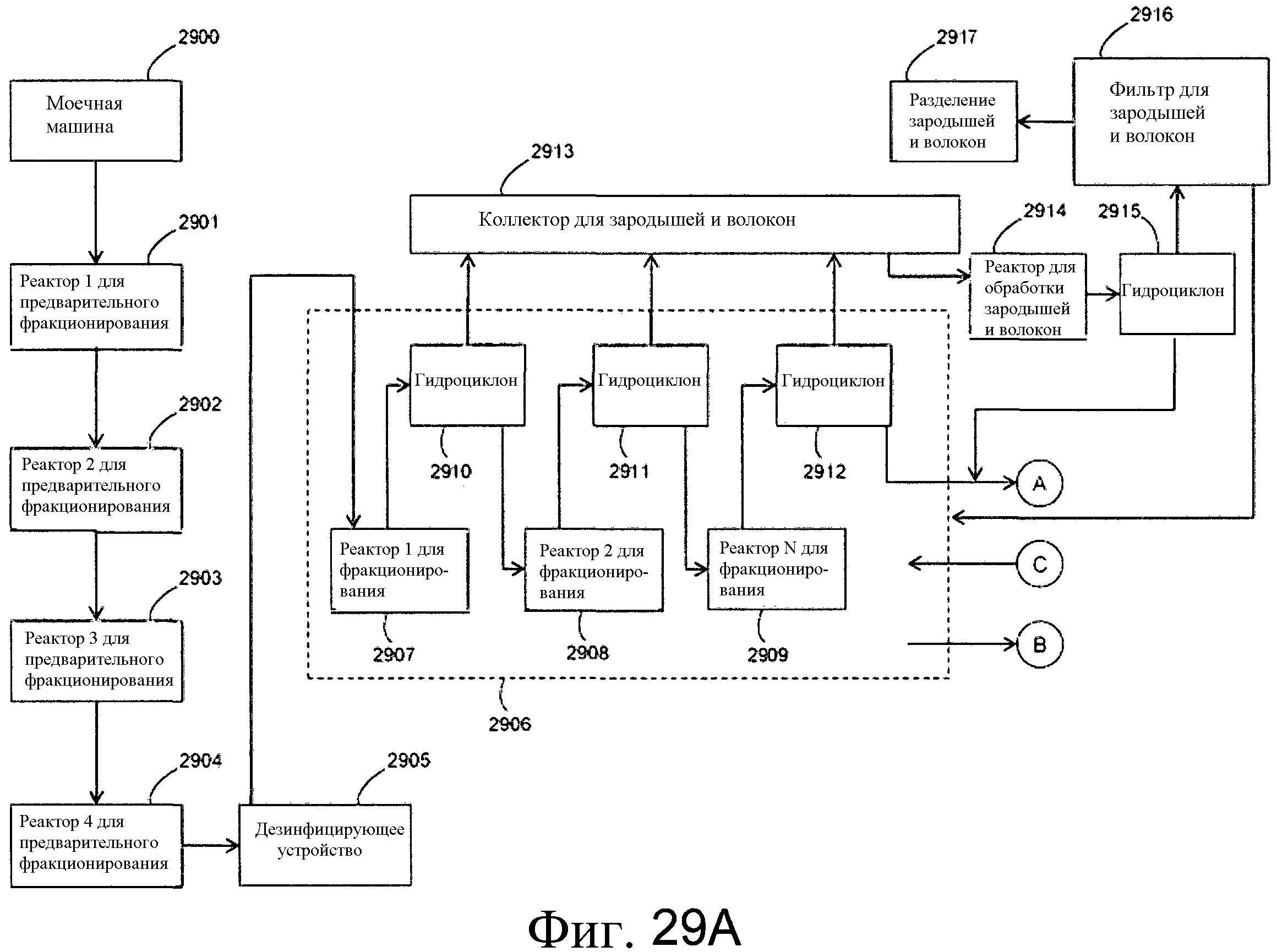

фиг.29А-D представляют собой схему последовательности операций предпочтительного способа обработки биомассы в соответствии с настоящим изобретением.

Фиг.1-3 показывают устройство 10, выполненное с возможностью разделения соединенных компонентов, помещенных в текучую среду, очистки жидкости, ускорения взаимодействия между двумя или более компонентами, помещенными в текучую среду и улучшения сгорания жидкого топлива. Фиг.2 показывает устройство, осуществляющее сепарацию соединенных компонентов. Показанные соединенные компоненты представляют собой эндосперм, зародыш и перикарпий кукурузных зерен 12. Несмотря на то, что фиг.2 показывает устройство 10, осуществляющее разделение кукурузного зерна, любые соединенные компоненты могут быть подвергнуты сепарации посредством устройства. Кроме того, несмотря на то, что фиг.2 показывает устройство, функционирующее, как сепаратор, устройство также осуществляет очистку жидкости, способствует взаимодействию между двумя или несколькими компонентами и улучшает сгорание жидкого топлива. Фиг.1-3 показывают устройство с корпусом 14, валом 16, круглым ротором 18, выступами 20, простирающимися от ротора 18, и двигателем 22, соединенным с валом 16.

Фиг.2 и 3 показывают корпус 14 с первой торцевой стенкой 24, второй торцевой стенкой 26 и боковой стенкой 28, ограничивающими внутреннюю камеру 30 кавитации. Фиг.1-3 показывают корпус 14 с впускным элементом 32 в первой торцевой стенке 24, приспособленным для обеспечения возможности ввода текучей среды и компонентов в камеру 30, и с выпускным элементом 34 в боковой стенке 28, приспособленным для обеспечения возможности выхода текучей среды и компонентов из камеры 30. Впускной элемент 32 может быть соединен с бункером (непоказанным), содержащим компоненты, жидкость или как компоненты, так и жидкость. Фиг.3 показывает отверстие 36 для вала во второй торцевой стенке 26. Вал 16 выступает в камеру 30 через отверстие 36 для вала. Фиг.1-3 показывают фланец 38, выступающий от боковой стенки 28. Фиг.3 показывает отверстия 40 во фланце 38, которые выровнены относительно отверстий 42 во второй торцевой стенке 26. Фиг.1 показывает болты 44, обеспечивающие прикрепление фланца 38 ко второй торцевой стенке 26. Уплотнение (непоказанное) предпочтительно размещено между фланцем 38 и второй торцевой стенкой 26, и уплотнение 46, показанное на фиг.3, размещено между валом 16 и второй торцевой стенкой 26 для предотвращения вытекания текучей среды из камеры 30.

Фиг.2 показывает ротор 18, соединенный с валом 16 внутри камеры 30. Ротор 18 имеет переднюю поверхность 48, обращенную к впускному элементу 32. Цилиндрические выступы 20 простираются от передней поверхности 48 по направлению к впускному элементу 32. Все выступы 20 расположены на одинаковом расстоянии от центра ротора 18 рядом с периферийным краем передней поверхности 48. Расстояние между соседними выступами 20 определяет период времени, в течение которого компоненты удерживаются в камере 30. Выступы, расположенные ближе друг к другу, обеспечат удерживание компонентов в камере в течение более продолжительного периода времени по сравнению с выступами, расположенными дальше друг от друга. Чем дольше компоненты удерживаются в камере, тем выше вероятность того, что компоненты будут разделяться или взаимодействовать независимо от того, что предпочтительно. Выступы предпочтительно расположены на расстоянии друг от друга, достаточном для удерживания компонентов в корпусе или камере до тех пор, пока компоненты не подвергнутся сепарации или не будут взаимодействовать. Фиг.2 показывает соседние выступы 20, расположенные на расстоянии друг от друга, достаточном для удерживания кукурузных зерен 12 в камере 30 до разделения зародышей, перикарпия и эндосперма. Расстояние между соседними выступами 20 предпочтительно составляет приблизительно от 6 до 12 миллиметров. Расстояние между выступами также влияет на число соударений между компонентами и выступами. Больше соударений между компонентами и выступами происходит, когда выступы расположены ближе друг к другу. Следовательно, если желательно меньшее число соударений, расстояние между выступами должно быть увеличено. Несмотря на то, что показаны цилиндрические выступы 20, установленные на одинаковом расстоянии от центра ротора, любой тип выступов, установленных с любой схемой их расположения на роторе, находится в пределах объема изобретения.

Фиг.2 показывает разделение эндосперма, зародышей и перикарпия кукурузных зерен 12, помещенных в текучую среду. Двигатель 22, показанный на фиг.1 и 3, обеспечивает вращение вала 16 и ротора 18 с частотой, достаточной для возбуждения кавитации в текучей среде. Эндосперм, зародыши и перикарпий отделяются друг от друга посредством комбинированных эффектов быстрого создания и имплозии кавитационных пузырьков, образующихся в текучей среде, абразивного трения между текучей средой и компонентами кукурузного зерна, абразивного трения между компонентами кукурузного зерна, соударений между компонентами кукурузного зерна и выступами 20 и воздействия центробежной силы. Перед разделением кукурузное зерно удерживается в корпусе 14 посредством выступов 20. Пока кукурузное зерно удерживается выступами 20, текучая среда проходит мимо кукурузного зерна с высокой скоростью, что вызывает абразивное трение текучей среды о поверхность кукурузного зерна. Кукурузные зерна 12 также вращаются относительно ротора 18, что вызывает абразивное трение между зернами. Каждое зерно 12 также сталкивается с выступами 20. Все данные факторы способствуют разделению кукурузного зерна 12 на его компоненты. Фиг.2 показывает разделенные компоненты 50, выходящие из выпускного элемента 34. Несмотря на то, что на фиг.2 показано разделение кукурузных зерен, любой тип соединенных компонентов может быть подвергнут разделению/сепарации посредством устройства 10, и устройство также может быть использовано для очистки жидкости, ускорения взаимодействия между двумя или более компонентами в текучей среде и улучшения сгорания жидкого топлива.

Фиг.4 показывает альтернативный вариант осуществления устройства 110 в соответствии с настоящим изобретением. Устройство 110 в основном такое же, как устройство 10, описанное выше в связи с фиг.1-3, за исключением того, что устройство 110 имеет выступы 112, простирающиеся от первой торцевой стенки 114 корпуса 116 по направлению к ротору 118. Три круговых ряда выступов 112 простираются от первой торцевой стенки 114. Имеются зазоры 120 между соседними рядами. Ротор 118 имеет четыре ряда выступов 122, которые расположены на таком расстоянии от центра ротора, что ряды будут выровнены относительно зазоров 120.

Фиг.5 показывает еще один альтернативный вариант осуществления устройства 210 в соответствии с настоящим изобретением. Устройство 210 в основном такое же, как устройство 10, описанное выше в связи с фиг.1-3, за исключением того, что устройство 210 имеет трубу 212 и контрротор 214, соединенный с трубой 212 внутри внутренней камеры 216. Контрротор 214 имеет переднюю поверхность, обращенную к передней поверхности ротора 218. Труба 212 вставлена во впускной элемент 220 и простирается в камеру 216. Три круговых ряда выступов 222 простираются от передней поверхности контрротора 214 по направлению к ротору 218. Имеются зазоры 224 между соседними рядами. Ротор 218 имеет четыре ряда выступов 226, которые расположены на таком расстоянии от центра ротора, что ряды будут выровнены относительно зазоров 224. Уплотнение 228 расположено между трубой 212 и впускным элементом 220 для предотвращения вытекания текучей среды из камеры 216. Приводной механизм (непоказанный), такой как ремень, может быть соединен с трубой 212 снаружи камеры 216 для обеспечения вращения трубы 212 и контрротора 214. Несмотря на то, что устройства 110 и 210 показаны на фиг.4 и 5 с круговыми рядами выступов, ряды на корпусе, роторе и контрроторе могут иметь любую конфигурацию, обеспечивающую возможность вращения ротора внутри корпуса.

Фиг.6-9 показывают примеры выступов, которые могут быть использованы в любом из устройств 10, 110 и 210, описанных выше в связи с фиг.1-5. Фиг.6 показывает выступы 310, имеющие С-образный профиль верхней поверхности. Выступы являются полыми и расположены в два ряда на роторе. С-образные выступы 310 предпочтительно используются, когда желательно обеспечить возбуждение высоких уровней кавитации в текучей среде. Фиг.7 показывает выступы 312, имеющие J-образный профиль боковой поверхности. J-образные выступы 312 расположены рядом с периферийным краем передней поверхности ротора. Фиг.8 показывает четыре ряда расположенных на определенном расстоянии друг от друга, зубовидных выступов 314. Ряды расположены со смещением друг относительно друга так, что выступы 314 образуют радиальную изогнутую конфигурацию. Фиг.9 показывает вращающиеся выступы 316. Выступы 316 имеют свободный конец 318 и закрепленный конец 320, закрепленный с возможностью вращения на передней поверхности ротора. Закрепленный конец 320 имеет отверстие, в которое вставлена ось 322, простирающаяся от ротора. Изобретение, описанное в настоящем документе, не ограничено каким-либо определенным типом выступов или какой-либо определенной схемой расположения выступов. Все выступы и схемы расположения, показанные в настоящем документе, приведены только в качестве примера.

Фиг.10 показывает альтернативный вариант осуществления устройства 410 в соответствии с настоящим изобретением. Устройство 410 по существу идентично устройствам 10, 110 и 210, описанным в связи с вариантами осуществления, показанными на фиг.1-5, за исключением того, что выпускной элемент 412 корпуса 414 соединен с гидроциклоном 416 или центрифугой. Гидроциклон 416 имеет обычную форму перевернутого конуса с цилиндром, простирающимся вверх от основания конуса. Гидроциклон 416 имеет верхний выпускной элемент 418, нижний выпускной элемент 420 и впускной элемент 422, соединенный с выпускным элементом 412 корпуса. Впускной элемент 422 расположен рядом с верхней частью гидроциклона 416.

При эксплуатации включают двигатель 22 устройства 10, показанный на фиг.1-3. Во впускной элемент 32 поступают соединенные компоненты, помещенные в текучую среду, неочищенная жидкость, два или более компонентов, помещенных в текучую среду, или жидкое топливо. Соединенные компоненты, помещенные в текучую среду, неочищенная жидкость, два или более компонентов, помещенных в текучую среду, или жидкое топливо поступают в камеру 30. Двигатель 22 обеспечивает вращение вала 16 и ротора 18 с частотой, достаточной, чтобы вызвать кавитацию текучей среды в камере 30, когда выступы 20 перемещаются через текучую среду. Частота вращения вала предпочтительно составляет от 500 до 10000 оборотов в минуту.

Кавитация в текучей среде возникает вследствие снижения давления текучей среды за выступами 20, когда выступы перемещаются через текучую среду. При кавитации текучая среда превращается из жидкости в газ, когда давление текучей среды за выступами 20 снижается до значений, которые меньше давления парообразования для жидкости. Множество газовых пузырьков образуются в текучей среде вследствие кавитации. Данные газовые пузырьки перемещаются из зоны образования, находящейся под низким давлением, в зону камеры 30 с более высоким давлением текучей среды. При входе в зону с давлением текучей среды, превышающим давление парообразования для жидкости, газовые пузырьки схлопываются. Это образование и схлопывание, или имплозия, газовых пузырьков приводят к образованию ультразвуковых волн в камере 30. Энергию ультразвуковых волн измеряли с наружной стороны корпуса 14, при этом измеренная величина составляла от приблизительно 40 дБ до приблизительно 60 дБ и измерение осуществляли посредством хорошо известного устройства для измерении имплозии при кавитации, продаваемого под товарным знаком Vibrotip®. Ультразвуковые волны представляют собой главный фактор при сепарации соединенных компонентов в текучей среде, при очистке жидкости посредством уничтожения нежелательных организмов в жидкости, при ускорении взаимодействия между двумя или более компонентами и при улучшении сгорания жидкого топлива посредством превращения жидкого топлива в пар.

Дополнительные силы, действующие в камере 30, способствуют разделению соединенных компонентов в текучей среде, очистке жидкости, ускорению взаимодействия между двумя или более компонентами в текучей среде и улучшению сгорания жидкого топлива. Данные силы включают центробежную силу, возникающую в результате вращения ротора 18 в текучей среде, абразивного трения между текучей средой и компонентами, абразивного трения между компонентами и соударений между компонентами и выступами 20. Комбинированные воздействия данных факторов способствуют разделению соединенных компонентов, помещенных в текучую среду, очистке жидкости, ускорению взаимодействия между двумя или более компонентами, помещенными в текучую среду, и улучшению сгорания жидкого топлива. Разделенные компоненты и текучая среда, очищенная жидкость, подвергшиеся взаимодействию компоненты и текучая среда или жидкое топливо выходят из камеры 30 через выпускной элемент 34.

Устройство 110, показанное на фиг.4, функционирует так же, как описано выше для устройства 10, показанного на фиг.1-3. Устройство 210, показанное на фиг.5, функционирует в основном таким же образом, как устройство 10, показанное на фиг.1-3, за исключением того, что устройство 210 имеет вращающуюся трубу 212 и контрротор 214. Приводной механизм (непоказанный), соединенный с трубой 212, обеспечивает вращение трубы 212 и контрротора 214. Труба 212 и контрротор 214 предпочтительно вращаются в направлении, противоположном направлению вращения ротора 218, но вращение ротора 218 и контрротора 214 в одном и том же направлении находится в пределах объема изобретения. Компоненты и текучая среда поступают в камеру 216 по трубе 212.

Устройство 410, показанное на фиг.10, имеет корпус 414 с ротором, который функционирует таким же образом, как в любом из устройств 10, 110 и 210, описанных со ссылкой на фиг.1-5. Тем не менее, после выхода текучей среды и компонентов из выпускного элемента 412 они поступают в гидроциклон 416. Текучая среда и компоненты, выходящие из выпускного элемента 412 и поступающие в гидроциклон 416, вращаются вокруг внутренней стенки гидроциклона 416. Вращение вызывает подвергание текучей среды и компонентов воздействию центробежной силы, которая обеспечивает разделение компонентов в зависимости от плотности. Более тяжелые компоненты перемещаются наружу по направлению к внутренней стенке гидроциклона 416 и по спирали вниз относительно стенки к нижнему выпускному элементу 420. Более легкие компоненты перемещаются по направлению к центральной оси гидроциклона 416 и выходят через верхний выпускной элемент 418. Таким образом, гидроциклон 416 обеспечивает разделение компонентов с разной плотностью. Гидроциклон 416 особенно хорошо подходит для отделения газа от жидкости. Низкий вакуум может быть образован у верхнего выпускного элемента 418 для обеспечения выхода более легких компонентов через верхний выпускной элемент 418.

Фиг.11А и 11В показывают способ разделения/сепарации соединенных компонентов. При необходимости соединенные компоненты подвергают очистке от кожуры в устройстве, обозначенном ссылочной позицией 510, мойке в устройстве, обозначенном ссылочной позицией 512, и/или дроблению в устройстве, обозначенном ссылочной позицией 514, во время начала процесса разделения, как показано на фиг.11А. После этого соединенные компоненты помещают в текучую среду и направляют в первый сепаратор 516. Первый сепаратор 516 имеет камеру 518 кавитации, средство 520 создания абразивного трения между текучей средой и компонентами, средство 522 создания абразивного трения между компонентами, центрифугу 524 и средство 526 ударного воздействия. Сепаратор может иметь конструкцию, подобную любому из устройств 10, 110 и 210, описанных выше, и следует понимать, что та же конструкция может обеспечить выполнение этапов 518-526 одновременно.

В камере 518 кавитации возбуждают кавитацию в текучей среде, как описано выше в связи с устройством 10, показанным на фиг.1-3. Ультразвуковые волны, возникающие в результате образования и имплозии кавитационных пузырьков в текучей среде, представляют собой один фактор при разделении соединенных компонентов. Другие этапы в сепараторе 516 также представляют собой факторы при разделении соединенных компонентов. Средство 520 создания абразивного трения между текучей средой и компонентами обеспечивает создание абразивного трения между текучей средой и соединенными компонентами, и средство 522 создания абразивного трения между компонентами обеспечивает создание абразивного трения между соединенными компонентами для разделения компонентов. Абразивное трение между соединенными компонентами может представлять собой абразивное трение между отдельными компонентами, или оно может представлять собой абразивное трение между отдельными элементами соединенных компонентов. Центрифуга 524 обеспечивает подвергание соединенных компонентов воздействию центробежной силы, и средство 526 ударного воздействия обеспечивает подвергание соединенных компонентов воздействию ударных сил для разделения компонентов. После разделения компоненты будут находиться во всей текучей среде.

Разделенные компоненты выходят из сепаратора 516 и проходят в устройство 528 для разделения жидкости и твердого вещества, которое обеспечивает отделение твердых компонентов сравнительного большого размера от текучей среды. Твердые компоненты с гранулометрическим составом, обеспечивающим тонкодисперсность, образуют суспензию вместе с текучей средой и не отделяются от текучей среды посредством устройства 528 для разделения жидкости и твердого вещества. Устройство 528 для разделения жидкости и твердого вещества может представлять собой сито или любое другое пригодное устройство, предназначенное для отделения твердых веществ от жидкости. Твердые компоненты, отделенные от текучей среды, подвергаются сушке посредством сушилки 530, которая также выполнена с возможностью дополнительного разделения/сепарации твердых компонентов. После этого твердые компоненты измельчаются в мельнице 532 до заданного размера. В альтернативном варианте твердые компоненты, выходящие из устройства 528 для разделения жидкости и твердого вещества, помещаются в текучую среду и направляются в сепаратор 534, в котором выполняются такие же операции, как в сепараторе 516. Сепаратор 534 обеспечивает дополнительное разделение твердых компонентов так, как описано выше в отношении сепаратора 516. Текучая среда и разделенные твердые компоненты проходят в устройство 536 для разделения жидкости и твердого вещества, в котором твердые компоненты сравнительного большого размера отделяются от текучей среды и направляются в коллектор 538. Твердые компоненты с гранулометрическим составом, обеспечивающим тонкодисперсность, образуют суспензию вместе с текучей средой и не отделяются от текучей среды посредством устройства 536 для разделения жидкости и твердого вещества. Суспензии из текучей среды и твердых компонентов с гранулометрическим составом, обеспечивающим тонкодисперсность, которые выходят из устройств 528 и 536 для разделения жидкости и твердого вещества, соединяются в сепараторе 540.

Сепаратор 540 выполняет такие же операции, как сепаратор 516, и обеспечивает дополнительное разделение соединенных компонентов в текучей среде. Текучая среда и компоненты, выходящие из сепаратора 540, проходят в сепаратор 542, который выполняет такие же операции, как сепаратор 516. Сепаратор 542 обеспечивает дополнительное разделение соединенных компонентов в текучей среде. Текучая среда и компоненты, выходящие из сепаратора 542, проходят в центрифугу 544, которая может иметь такую же конструкцию, как гидроциклон, описанный выше в связи с фиг.10. Центрифуга 544 обеспечивает подвергание текучей среды и компонентов воздействию центробежной силы для разделения компонентов в зависимости от плотности. Более тяжелые компоненты, выходящие из центрифуги 544, проходят в сепаратор 546, в то время как более легкие компоненты, выходящие из центрифуги 544, проходят в коллектор 548. После выхода из сепаратора 546 более тяжелые компоненты поступают в центрифугу 550, которая снова обеспечивает разделение компонентов в зависимости от плотности. Более тяжелые компоненты, выходящие из центрифуги 550, поступают в сушилку 552, в то время как более легкие компоненты поступают в коллектор 548. Любые из более тяжелых или более легких компонентов могут быть подвергнуты дополнительной обработке для получения заданного конечного продукта.

Если получающиеся в результате более тяжелые компоненты представляют собой крахмал или сахар, то вместо прохода в сушилку 552 они могут подвергаться альтернативному процессу, показанному на фиг.11В, для превращения крахмала или сахара в этанол. Для производства этанола крахмал, выходящий из центрифуги 550, показанной на фиг.11А, проходит по пути В для подвергания его гидролизу или разжижению в установке 554, показанной на фиг.11В. Сахар, выходящий из центрифуги 550, показанной на фиг.11А, проходит по пути А для подвергания его ферментации в установке 558, показанной на фиг.11В. Крахмал в установке 554 подвергается нагреву и соединяется с ферментами для ускорения гидролиза. Гидролизованный крахмал затем соединяется с ферментами и подвергается сахаризации в установке 556, в которой гидролизованный крахмал превращается в сахарный сироп. Каждый из процессов, представляющих собой гидролиз в установке 554 и сахаризацию в установке 556, может выполняться посредством любого из устройств 10, 110 и 210, показанных на фиг.1-5, и в соответствии со способом ускорения взаимодействия, показанным на фиг.13 и описанным ниже в связи с фиг.13.

Сахарный сироп, выходящий из установки 556, соединяется с дрожжами и подвергается ферментации в установке 558 (начинается этап с сахаром, выходящим из центрифуги 550). Ферментация сахарного сиропа обеспечивает получение жидкого этанола. Теплообменник (непоказанный) может быть соединен с устройством, выполняющим этап 558 ферментации, для отвода тепла от устройства. После ферментации жидкий этанол проходит в устройство 560 для разделения жидкости и твердого вещества. Твердые вещества, остающиеся в жидком этаноле, отделяются от этанола и подвергаются обработке ферментами на этапе 562 для гидролиза и сахаризации твердых веществ, обеспечивающих превращение их в сахарный сироп. Данный сахар затем подвергается ферментации в установке 558. Этап 562 может выполняться в основном так же, как этапы 554 и 556.

Процесс дистилляции жидкого этанола, выходящего из устройства 560 для разделения жидкости и твердого вещества, начинается в сепараторе 564, который имеет по существу такую же конфигурацию, как сепаратор 516. Нагреватель (непоказанный) может быть соединен с сепаратором 564 для нагрева жидкости. Нагреватель предпочтительно нагревает жидкий этанол до приблизительно 80°C. Жидкий этанол может быть подвергнут нагреву до его поступления в сепаратор 564 посредством пропускания его через медный змеевик, погруженный в воду, нагреваемую солнечной энергией. Сепаратор 564 обеспечивает возбуждение кавитации в жидком этаноле. Быстрое образование и имплозия кавитационных пузырьков в жидком этаноле обеспечивают превращение его в парообразный этанол, однако некоторая часть жидкости может выходить из сепаратора 564 вместе с парообразным этанолом. Остающаяся жидкость может представлять собой жидкий этанол и/или жидкость, добавленную на предыдущем этапе, которая может быть превращена в этанол. Жидкость и парообразный этанол выходят из сепаратора 564 и проходят в центрифугу 566, которая может иметь конструкцию, аналогичную гидроциклону, показанному на фиг.10. Центрифуга 566 обеспечивает подвергание жидкости и парообразного этанола воздействию центробежной силы, что вызывает отделение парообразного этанола от жидкости. Жидкость, выходящая из центрифуги 566, скапливается в коллекторе 572, откуда она удаляется как отходы или направляется для подвергания ее второму процессу дистилляции для извлечения этанола, оставшегося в жидкости. Парообразный этанол, выходящий из центрифуги 566, проходит в конденсатор 568, который обеспечивает конденсацию пара для превращения его в жидкость. Жидкий этанол скапливается в коллекторе 570.

Соединенные компоненты, которые подвергаются разделению посредством процесса, показанного на фиг.11А и 11В, могут представлять собой твердые вещества, жидкости, газы или любую комбинацию трех фаз. При разделении твердых веществ процентное содержание твердых веществ в текучей среде предпочтительно составляет приблизительно 10-40 объемных процентов. На процесс разделения можно повлиять посредством изменения процентного содержания твердых веществ, помещенных в текучую среду. Более высокое процентное содержание твердых веществ в текучей среде приводит к увеличенному абразивному трению между твердыми компонентами, в то время как меньшее процентное содержание твердых веществ в текучей среде приводит к уменьшенному абразивному трению между твердыми компонентами. Компоненты, размеры которых больше размеров зазоров между соседними выступами, будут сталкиваться с выступами большее число раз по сравнению с компонентами, размеры которых меньше размеров зазоров между соседними выступами, до тех пор, пока компоненты большего размера не подвергнутся фракционированию и не станут меньше по размерам, чем зазоры. Когда компоненты большего размера разделятся на компоненты, размеры которых меньше размеров зазоров между соседними выступами, подвергнутые фракционированию компоненты смогут выйти из устройства через зазоры. Процентное содержание твердых веществ в текучей среде, выраженное в объемных процентах, можно варьировать так, как необходимо для оптимальной сепарации определенного типа компонентов, подвергаемых сепарации. Кроме того, размеры роторов и контрроторов, включая размер зазоров между соседними выступами, и размеры и тип выступов можно варьировать для обеспечения оптимальной сепарации.

К другим внешним факторам, которые могут повлиять на процесс разделения/сепарации, показанный на фиг.11А и 11В, относятся уровень водородного показателя рН, вязкость и температура текучей среды или компонентов. Когда уровень водородного показателя рН смещается от значений, соответствующих нейтральным средам, к значениям, соответствующим кислотным или щелочным средам, водородный потенциал создает возможности более высокой активности атомов, что может ускорить разделение. Силы (кавитации, абразивного трения между текучей средой и компонентами, абразивного трения между компонентами, центробежная и ударная), создаваемые в сепараторах, усиливают активность атомов за счет стимулирования контакта между текучей средой и соединенными компонентами. Увеличение вязкости текучей среды приводит к ослаблению эффектов кавитации в текучей среде за счет ограничения образования, имплозии и перемещения кавитационных пузырьков. Повышение температуры усиливает эффекты кавитации в текучей среде за счет уменьшения силы притяжения между молекулами жидкости и увеличения, тем самым, давления парообразования для текучей среды. Кавитационные пузырьки образуются чаще, когда давление парообразования для текучей среды повышается, поскольку меньшее снижение давления потребуется для уменьшения давления текучей среды до значений, которые ниже увеличенного давления парообразования.

Способ разделения/сепарации, показанный на фиг.11А и 11В, может быть использован для разделения соединенных компонентов кукурузных зерен, а именно эндосперма, перикарпия и зародышей. Кукурузное зерно предпочтительно проходит в обход машины 510 для очистки от кожуры и подвергается мойке в моечной машине 512. После мойки кукурузное зерно проходит в обход дробилки 514 и направляется в сепаратор 516. Сепаратор 516 обеспечивает разделение эндосперма, зародышей и перикарпия описанным выше способом. Мучнистая часть эндосперма имеет гранулометрический состав, обеспечивающий тонкодисперсность, и, следовательно, образует суспензию вместе с текучей средой после разделения. Остальная часть эндосперма, то есть крупа, имеет кристаллическую структуру и предпочтительно измельчается посредством размола и расщепления для образования суспензии в текучей среде после удаления зародышей и перикарпия, как подробно рассмотрено ниже в связи с процессом, показанным на фиг.29А-D. Смесь текучей среды и кукурузных зерен, поступающая в сепаратор 516, предпочтительно содержит приблизительно 10-20 объемных процентов кукурузных зерен. Сепаратор 516 предпочтительно имеет конструкцию, подобную устройству 10, показанному на фиг.1-3. Для разделения кукурузного зерна ротор предпочтительно имеет один ряд выступов. Диаметр ряда предпочтительно составляет приблизительно 124 миллиметра, и диаметр выступов составляет приблизительно 9,5 миллиметра. Высота выступов предпочтительно составляет приблизительно 15 миллиметров, и толщина ротора предпочтительно составляет приблизительно 10 миллиметров. Между выступами имеется расстояние, составляющее приблизительно 10 миллиметров. Ротор предпочтительно вращается с частотой от приблизительно 600 до 4500 оборотов в минуту и в наиболее предпочтительном варианте осуществления с частотой, составляющей или приблизительно 1100, или 1800 оборотов в минуту. Процесс разделения эндосперма, зародышей и перикарпия происходит в течение приблизительно двух минут. Кроме того, отсутствует необходимость в вымачивании кукурузных зерен в воде или в кислом растворе перед разделением, что имеет место в обычных процессах разделения/сепарации.

Для разделения кукурузного зерна в соответствии со способом, показанным на фиг.11А и 11В, сепаратор 516 может быть заменен множеством сепараторов, соединенных вместе, каждый из которых имеет конструкцию, аналогичную устройству 10. В данной конфигурации каждый последующий сепаратор в ряде будет иметь постепенно уменьшающееся расстояние между выступами. Может быть предусмотрено восемь соединенных сепараторов, заменяющих сепаратор 516, в которых расстояние между выступами постепенно уменьшается от 10 миллиметров до 7,5 миллиметра.

Устройство 528 для разделения жидкости и твердого вещества обеспечивает отделение зародышей и перикарпия от суспензии эндосперма в текучей среде после разделения эндосперма, зародышей и перикарпия. Зародыши и перикарпий проходят в сушилку 530, которая предпочтительно представляет собой систему пневматического типа, предназначенную для сушки горячим воздухом, нагретым до 60°C, и выполненную с возможностью отделения перикарпия от зародышей. После этого перикарпий и зародыши могут быть измельчены по отдельности в мельнице 532 для удовлетворения требований рынка. Суспензия эндосперма в текучей среде проходит в сепаратор 540. Если желательно получение этанола, в пределах объема изобретения также предусмотрено то, что суспензия эндосперма, выходящая из устройства 528 для разделения жидкости и твердого вещества, не будет подвергаться процессу сепарации крахмала/белка, описанному ниже, а будет проходить «дальше» для подвергания ее процессам гидролиза, сахаризации, ферментации и дистилляции, показанным на фиг.11В.

Сепаратор 540 обеспечивает возбуждение кавитации в суспензии эндосперма в текучей среде, абразивное трение между текучей средой и эндоспермом, соударения между эндоспермом и выступами и создание центробежной силы для отделения крахмала и белка от клеток эндосперма. Сепаратор 540 предпочтительно обеспечивает измельчение эндосперма, как рассмотрено ниже в связи с реакторами для расщепления, показанными на фиг.29А-D, так что диоксид серы в сульфитационных резервуарах башенного типа, описанных ниже, может быстро взаимодействовать с молекулами эндосперма. Сепаратор 540 предпочтительно имеет конструкцию, аналогичную устройству 10, за исключением наличия ротора с двумя рядами выступов. Каждый из сепараторов 542 и 546 обеспечивает сепарацию крахмала и белка, которые соединены. Центрифуги 544 и 550 обеспечивают разделение сепарированных крахмала и белка. Центрифуги предпочтительно представляют собой центробежные декантаторы, но также могут иметь конструкцию, аналогичную или идентичную конструкции гидроциклона, показанного на фиг.10. Центрифуги 544 и 560 обеспечивают подвергание сепарированных крахмала и белка воздействию центробежной силы, разделяющей крахмал и белок. Крахмал, который тяжелее белка, перемещается по внутренней стенке центрифуг 544 и 550 и выходит в нижней части центрифуг вместе с текучей средой. Белок выходит через верхнюю часть центрифуг 544 и 550 и поступает в коллектор 548.

После выхода из центрифуги 550 крахмал может или проходить в сушилку 552, или он может подвергаться гидролизу, сахаризации, ферментации и дистилляции для получения этанола в соответствии с этапами, описанными выше и показанными на фиг.11В. Крахмал имеет более высокое качество по сравнению с крахмалом, полученным посредством обычных процессов размола, поскольку кукурузное зерно не вымачивают в течение 35-50 часов в кислой среде, как в обычных процессах. Суспензия эндосперма и крахмал, полученные в соответствии с процессом, описанным в настоящем документе, как правило, дают больше спирта на единицу веса по сравнению с аналогичными продуктами, полученными в соответствии с обычными процессами размола.

Способ разделения/сепарации, показанный на фиг.11А, также может быть использован для получения атоле (кукурузной каши). Кукурузное зерно помещают в воду и направляют через сепаратор 516, который обеспечивает разделение зародышей, перикарпия и эндосперма. Устройство 528 для разделения жидкости и твердого вещества обеспечивает отделение зародышей и перикарпия от суспензии эндосперма в текучей среде. Зародыши и перикарпий проходят в сушилку 530 и мельницу 532. Эндосперм подвергается расщеплению и сушке для получения порошкообразной кукурузной каши атоле. Кукурузная каша атоле, полученная в соответствии с обычными способами, содержит серу, поскольку кукурузное зерно вымачивают в растворе серы. Кукурузная каша атоле, полученная в соответствии со способом, описанным в настоящем документе, не содержит серы, поскольку кукурузное зерно не вымачивают в растворе серы. Следовательно, кукурузная каша атоле, полученная в соответствии со способом по настоящему документу, является более здоровой и имеет лучший вкус, чем кукурузная каша атоле, полученная в соответствии с обычными способами.

Способ разделения/сепарации, показанный на фиг.11А, также может быть использован в качестве части процесса никстамализации кукурузы. После разделения кукурузных зерен на их компоненты посредством использования способа разделения, описанного в настоящем документе, различные компоненты зерен, например, крупу, волокно и перикарпий, может соединить в пропорциях, отличающихся от тех, которые имеют место естественным образом в кукурузных зернах. После этого соединенные компоненты могут быть подвергнуты обработке посредством обычного процесса экструзии для получения кукурузной муки, подвергнутой никстамализации. Таким образом, процесс разделения может быть использован для получения кукурузной муки, подвергнутой никстамализации, имеющей соотношение волокна, крупы и перикарпия, отличное от естественного соотношения данных компонентов в кукурузе. Кроме того, процесс по настоящему изобретению может обеспечить получение подвергнутой никстамализации, кукурузной муки за несколько минут в отличие от приблизительно 2-4 часов в случае обычного процесса.

Кофейные зерна также могут быть подвергнуты разделению в соответствии со способом, показанным на фиг.11А. Соединенными компонентами кофейного зерна являются внешняя оболочка, плодовая мякоть, мезокарпий (слизистый слой), пергаментная оболочка и боб. Обычные процессы сепарации компонентов кофейного зерна требуют операций удаления плодовой мякоти с зерна, ферментации боба для отслаивания мезокарпия, промывания боба для удаления мезокарпия, сушки боба и шелушения боба для удаления пергаментной оболочки. Выполнение данных операций, как правило, занимает приблизительно от 1 до 7 дней. Сепаратор 516 в способе, показанном на фиг.11А, обеспечивает разделение компонентов кофейного зерна всего за 7-10 секунд. Способ по настоящему изобретению также обеспечивает получение кофейных бобов более высокого качества, поскольку они не подвергаются ни раздавливающему воздействию мельницы для удаления плодовой мякоти, ни типовому процессу ферментации. Способ обработки кофе по настоящему изобретению обеспечивает снижение затрат приблизительно на 30% по сравнению с обычными способами благодаря повышенной эффективности.

Для разделения кофейных зерен смесь текучей среды с кофейными зернами предпочтительно содержит приблизительно 15-22 объемных процента кофейных зерен. Первый сепаратор предпочтительно представляет собой устройство, подобное показанному на фиг.1-3, с ротором, подобным описанному ниже, и расстоянием между выступами, приблизительно на 50% превышающим длину самого длинного кофейного боба, чтобы гарантировать то, что никакие бобы не будут повреждены. Имеется много разных роторов, которые подходят для разделения кофейных зерен в соответствии со способом, показанным на фиг.11А. Ротор одного типа имеет три ряда выступов, при этом каждый ряд имеет соответствующий диаметр, составляющий 20 сантиметров, 30 сантиметров и 40 сантиметров. Выступы являются цилиндрическими и имеют диаметр, составляющий приблизительно 10 миллиметров. Расстояние между выступами уменьшается от приблизительно 15 миллиметров в первом ряду до приблизительно 10 миллиметров в третьем ряду. Ротор второго типа имеет 19 цилиндрических выступов, каждый из которых имеет диаметр, составляющий приблизительно 0,375 дюйма (9,525 мм). Выступы расположены рядом с периферийным краем ротора, имеющего диаметр, составляющий приблизительно 124 миллиметра. Расстояние между выступами составляет приблизительно 9 миллиметров. Ротор третьего типа имеет 21 цилиндрический выступ, каждый из которых имеет диаметр, составляющий приблизительно 0,375 дюйма (9,525 мм). Выступы расположены рядом с периферийным краем ротора, имеющего диаметр, составляющий приблизительно 124 миллиметра. Расстояние между выступами составляет приблизительно 7,5 миллиметра. Ротор четвертого типа имеет 20 выступов с С-образным профилем верхней поверхности, как показано на фиг.6, при этом каждый выступ имеет диаметр, составляющий приблизительно 9,5 миллиметра. Выступы расположены рядом с периферийным краем ротора, имеющего диаметр, составляющий приблизительно 124 миллиметра. Расстояние между выступами составляет приблизительно 7,5 миллиметра. Ротор пятого типа имеет 14 выступов с С-образным профилем верхней поверхности, как показано на фиг.6, при этом каждый выступ имеет диаметр, составляющий приблизительно 0,5 дюйма (12,7 мм). Выступы расположены рядом с периферийным краем ротора, имеющего диаметр, составляющий приблизительно 124 миллиметра. Расстояние между выступами составляет приблизительно 16 миллиметров. Ротор шестого типа имеет 20 конических выступов, каждый из которых имеет диаметр основания, составляющий приблизительно 12 миллиметров, и диаметр вершины, составляющий приблизительно 4 миллиметра. Выступы расположены рядом с периферийным краем ротора, имеющего диаметр, составляющий приблизительно 125 миллиметров. Ротор седьмого типа имеет 24 конических выступа, каждый из которых имеет диаметр основания, составляющий приблизительно 9,5 миллиметра, и диаметр вершины, составляющий приблизительно 4 миллиметра. Выступы расположены рядом с периферийным краем ротора, имеющего диаметр, составляющий приблизительно 124 миллиметра.

После разделения бобов, плодовой мякоти, мезокарпия, перикарпия и пергаментной оболочки кофейных зерен посредством сепаратора 516 бобы отделяют от плодовой мякоти, мезокарпия, перикарпия и пергаментной оболочки посредством устройства для разделения. Устройство для разделения может представлять собой сито или последовательность сит, предназначенных для разделения различных компонентов на основе размера. После этого кофейные бобы подвергают сушке, сортировке и упаковке для отгрузки. Плодовую мякоть, мезокарпий, перикарпий и пергаментную оболочку направляют в другой сепаратор, предпочтительно имеющий конструкцию, аналогичную устройству 10, показанному на фиг.1-3. Затем разделенные компоненты поступают в устройство для разделения, которое обеспечивает отделение плодовой мякоти и мезокарпия от пергаментной оболочки и перикарпия. Плодовая мякоть и мезокарпий могут быть подвергнуты ферментации для получения этанола, как описано выше в связи с фиг.11В, могут быть использованы для получения газообразного метана, или камеди могут быть получены из мезокарпия. Пергаментная оболочка и перикарпий предпочтительно подвергаются процессу экстракции, который обеспечивает экстракцию нутрицевтических веществ и/или волокон из компонентов.

Способ, показанный на фиг.11А и 11В, также может быть использован для сепарации крахмала и клеток корня маниока. Корень маниока предпочтительно подвергают очистке от кожуры в машине 510 для очистки от кожуры, мойке в моечной машине 512 и измельчению в дробилке 514 перед размещением в воде. Процентное содержание измельченного корня маниока в воде, выраженное в объемных процентах, составляет приблизительно от 25 до 35% корня маниока. Корень маниока направляют через сепаратор 516, который предпочтительно имеет конструкцию, аналогичную устройству 10, показанному на фиг.1-3. После сепаратора 516 крахмал, отделенный от твердой биомассы из маниока, образует суспензию в воде. Твердая биомасса из маниока, вода и крахмал поступают в устройство 528 для разделения жидкости и твердого вещества, в котором суспензия крахмала в воде отделяется от твердой биомассы из маниока. Суспензия крахмала в воде проходит в сепаратор 540. Твердую биомассу из маниока помещают в воду, и она проходит в сепаратор 534 для дополнительной сепарации крахмала и твердой биомассы из маниока. Устройство 536 для разделения жидкости и твердого вещества обеспечивает отделение суспензии крахмала в воде, выходящей из сепаратора 534, от твердой биомассы из маниока. Твердая биомасса из маниока проходит в коллектор 538, и суспензия крахмала в воде проходит в сепаратор 540, в котором она соединяется с суспензией крахмала в воде из устройства 528 для разделения. После сепаратора 540 процесс продолжается, как описано выше в отношении разделения кукурузного зерна. Сепараторы предпочтительно имеют роторы с выступами, имеющими диаметр, составляющий приблизительно 9,5 миллиметра, и расстоянием между выступами, составляющим приблизительно 10 миллиметров. Для сепарации корня маниока любые из сепараторов также могут иметь двухрядный ротор с контрротором для улучшения измельчения корня.

Способ, показанный на фиг.11А и 11В, может быть использован для отделения сахарного тростника от сока из сахарного тростника. Обычный процесс извлечения тростникового сахарного сока из тростникового сахара включает сдавливание или обработку тростникового сахара в вальцах для экстракции сока из тростника. После этого тростник или выбрасывают, или подвергают рециклингу, при этом любой сок из тростникового сахара, еще остающийся в тростнике, будет утерян. Способ, показанный на фиг.11А и 11В, обеспечивает извлечение приблизительно 9,5 весового процента тростникового сахарного сока из твердого сахарного тростника, который выбрасывают после обычного процесса экстракции тростникового сока.

В соответствии со способом сепарации по фиг.11А сначала сахарный тростник измельчают в дробилке 514 и собирают любой сок из сахарного тростника, экстрагированный во время измельчения. После этого измельченный сахарный тростник помещают в воду и направляют через сепаратор 516, который может иметь конструкцию, аналогичную устройству 10, показанному на фиг.1-3. Смесь воды и сахарного тростника предпочтительно содержит приблизительно 25-35 объемных процентов сахарного тростника. Сепаратор 516 обеспечивает отделение сока сахарного тростника от сахарного тростника посредством факторов, описанных выше. Устройство 528 для разделения жидкости и твердого вещества обеспечивает отделение твердого сахарного тростника от воды и тростникового сока. Твердый сахарный тростник снова помещают в воду и направляют через сепаратор 534, который обеспечивает дополнительное отделение тростникового сахарного сока от сахарного тростника. Устройство 536 для разделения жидкости и твердого вещества обеспечивает разделение тростникового сахарного сока и сахарного тростника, выходящих из сепаратора 534. Твердый сахарный тростник проходит в коллектор 538, при этом он может быть использован в качестве заполнителя или при производстве бумаги. Тростниковый сахарный сок может быть переработан в кристаллический сахар, или он может быть подвергнут ферментации и дистилляции для получения этанола, как описано выше в отношении этапов 558-572. Сок из сахарной свеклы может быть отделен от сахарной свеклы так же, как описано выше в отношении отделения тростникового сахарного сока от сахарного тростника.

Способ, показанный на фиг.11А, также может быть использован для отделения газообразных примесей от жидкостей. Например, способ может быть использован для отделения диоксида серы или других газообразных примесей от жидкого топлива. Диоксид серы представляет собой соединение, присутствующее в топливе, которое выделяется в атмосферу при сжигании и является вредным как для здоровья, так и для окружающей среды. Для разделения топлива и диоксида серы в соответствии со способом, показанным на фиг.11А, топливо, содержащее диоксид серы, направляют непосредственно в сепаратор, соединенный с центрифугой, такие как сепаратор 542 и центрифуга 544. Устройство 410, подобное показанному на фиг.10, предпочтительно используется для разделения диоксида серы и топлива. Сепаратор обеспечивает возбуждение кавитации в жидком топливе. Кавитация усиливает образование пузырьков газообразного диоксида серы в топливе. Центрифуга обеспечивает подвергание топлива воздействию центробежной силы, обеспечивающей отделение газообразного диоксида серы от жидкого топлива. Газообразный диоксид серы предпочтительно выходит через верхнюю часть центрифуги, и очищенное топливо выходит через нижнюю часть центрифуги. Как газ, так и топливо могут скапливаться в коллекторе.

Способ, показанный на фиг.11А, также может быть использован для отделения земли и пыли от зерна. Для сепарации зерно, покрытое землей или пылью, помещают в воду и направляют через сепаратор 516. Сепаратор обеспечивает разделение зерна и земли или пыли. Устройство 528 для разделения жидкости и твердого вещества обеспечивает отделение чистого зерна от земли или пыли, которые остаются в виде взвеси в воде. Устройство 528 для разделения жидкости и твердого вещества может представлять собой сито. Чистое зерно подвергают сушке в сушилке 530 и обрабатывают желательным образом.

Способ, показанный на фиг.11А, также может быть использован для сепарации любых компонентов ткани из растительных волокон или животной ткани. Ткань из растительных волокон или животную ткань подвергают обработке и выбирают, помещают в воду и направляют через сепаратор 516 для сепарации компонентов ткани. После этого компоненты ткани предпочтительно разделяют любым способом, подвергают мойке, сушат и упаковывают.

Соевые бобы также могут быть подвергнуты разделению в соответствии со способом, показанным на фиг.11А. Способ сепарации соевых бобов, описанный в настоящем документе, значительно уменьшает число операций и количество оборудования, требуемые при реализации традиционных способов. Соединенные компоненты соевых бобов представляют собой оболочку, зародыш и эндосперм. Соевые бобы помещают в воду и направляют через сепаратор 516. Сепаратор 516 обеспечивает сепарацию/разделение оболочки, зародыша и эндосперма. Устройство 528 для разделения жидкости и твердого вещества может быть использовано для разделения оболочки, зародышей и эндосперма. Устройство 528 для разделения жидкости и твердого вещества может представлять собой сито или последовательность сит, имеющих размеры, обеспечивающие разделение компонентов. Способ также может быть использован для разделения соединенных компонентов других бобов, зерен, таких как сорго, для отделения ананасового сока от волокон ананаса и крахмала от картофеля.

Фиг.12 показывает способ очистки жидкости в соответствии с настоящим изобретением. Если имеются твердые вещества, взвешенные в жидкости, жидкость предпочтительно подвергается осуществлению способа предварительной обработки, состоящего из этапов 610-614. Если отсутствуют твердые вещества, взвешенные в жидкости, то жидкость может проходить непосредственно в камеру 616 кавитации. В соответствии со способом предварительной обработки жидкость проходит в гидроциклон 610, который способствует отделению жидкости от твердых веществ, как рассмотрено выше в связи с устройством, показанным на фиг.10. Далее жидкость подвергается химической обработке 612, которая предпочтительно включает добавление реагентов для химической коагуляции, которые соединяются с осадком в жидкости и ускоряют осаждение осадка. В отстойном резервуаре 614 жидкость удерживается в течение времени, достаточного для того, чтобы обеспечить возможность осаждения химических реагентов и осадка на дне резервуара. Затем жидкость, находящаяся в отстойном резервуаре 614, проходит в камеру 616 кавитации, в которой кавитация возбуждается в жидкости для уничтожения нежелательных организмов в жидкости. Нежелательные организмы уничтожаются посредством быстрого образования и имплозии кавитационных пузырьков, образующихся в жидкости. Камера 616 кавитации может иметь конструкцию, аналогичную любому из устройств 10, 110 и 210, описанных в связи с фиг.1-5. Кавитация может обеспечить уничтожение организмов за счет разрушения клеток (лизиса). Если жидкость, подлежащая очистке, представляет собой воду, кавитация и высокая температура, созданная вследствие кавитации, предпочтительно способствуют озонированию воды. Озон убивает нежелательные организмы в жидкости. После уничтожения нежелательных организмов в жидкости жидкость подвергают фильтрации в фильтре 618, обеспечивающем удаление любых мелких частиц, остающихся в жидкости, перед выходом жидкости из крана 620.

Камера кавитации в процессе, показанном на фиг.12, предпочтительно имеет конструкцию, аналогичную любому из устройств, показанных на фиг.1-5. Устройство, используемое в процессе по фиг.12, предпочтительно имеет выступы с С-образным профилем верхней поверхности, как показано на фиг.6, для максимального усиления кавитации в жидкости. Устройство, подобное показанному на фиг.1-5, может быть установлено дома или в офисе для очистки воды, поступающей в здание из магистрали коммунального водоснабжения. Устройство, установленное для очистки воды в доме или офисе, предпочтительно будет иметь впускной элемент с размером менее 0,5 дюйма (12,7 мм) и выпускной элемент с размером, составляющим приблизительно 0,75 дюйма (19,05 мм). Устройство, подобное показанному на фиг.1-5, также может быть установлено в магистрали системы водоснабжения для очистки воды в ней. Жидкость, которая подвергается очистке посредством использования способа, показанного на фиг.12, может представлять собой воду, сок или любую другую жидкость, требующую очистки. Например, процесс очистки может быть использован вместо пастеризации или в добавление к пастеризации для очистки сока или молока. Процесс очистки, описанный в настоящем документе, является предпочтительным, поскольку жидкость не нагревается и, следовательно, вкус жидкости не изменяется. Процесс очистки, показанный на фиг.12, также может быть использован для очистки сточных вод.

Способ очистки по фиг.12 может быть использован для очистки жидкости, используемой для теплопередачи. Нежелательные организмы могут расти в воде или других жидкостях, используемых для теплопередачи. Желательно уничтожить данные нежелательные организмы для предотвращения заболеваний отдельных лиц, которые могут входить в контакт с жидкостью. В том случае, когда жидкость используется в целях нагрева, жидкость может поступать в камеру кавитации и центрифугу из теплообменника, при этом камера кавитации и центрифуга обеспечивают очистку жидкости и последующее направление жидкости в паровой котел. После этого жидкость проходит из парового котла в теплообменник и обратно в камеру кавитации. В том случае, когда жидкость используется в целях охлаждения, жидкость может поступать в камеру кавитации из теплообменника, при этом камера кавитации обеспечивает очистку жидкости и последующее направление жидкости в охлаждающую башню/стояк водяного охлаждения. После этого жидкость проходит из охлаждающей башни в теплообменник и обратно в камеру кавитации. Очистка жидкости может обеспечить повышение эффективности процесса теплопередачи за счет увеличения удельной теплоемкости жидкости.

Фиг.13 показывает способ ускорения взаимодействия между двумя или более компонентами в соответствии с настоящим изобретением. Компоненты помещают в текучую среду и направляют в ускоритель 710 взаимодействия. Ускоритель 710 взаимодействия имеет камеру 712 кавитации, средство 714 создания абразивного трения между текучей средой и компонентами, средство 716 создания абразивного трения между компонентами, центрифугу 718 и средство 720 ударного воздействия. Ускоритель взаимодействия может иметь конструкцию, подобную любому из устройств 10, 110 и 210, описанных выше в связи с фиг.1-5, и следует понимать, что одна конструкция может одновременно выполнять этапы 712-720. Камера 712 кавитации обеспечивает возбуждение кавитации в текучей среде для ускорения взаимодействия между компонентами. Средство 714 создания абразивного трения между текучей средой и компонентами обеспечивает создание абразивного трения между текучей средой и компонентами, и средство 716 создания абразивного трения между компонентами обеспечивает создание абразивного трения между компонентами для ускорения взаимодействия между компонентами. Центрифуга 718 обеспечивает подвергание компонентов воздействию центробежной силы, усиливающей взаимодействие между компонентами, и средство 720 ударного воздействия обеспечивает подвергание компонентов воздействию ударной силы для ускорения взаимодействия между компонентами. После выхода из ускорителя 710 взаимодействия подвергшиеся взаимодействию компоненты скапливаются в коллекторе 722. Компоненты, которые взаимодействуют, могут представлять собой твердое вещество, жидкость, газ или любую комбинацию трех фаз.

Способ по фиг.13 может быть использован для ускорения любой химической реакции или любого физического взаимодействия, такого как реакция гидролиза. Например, способ может быть использован для ускорения взаимодействия ферментов и крахмала в целях гидролиза крахмала. Например, способ может быть использован для обработки биомассы для получения целлюлозного этанола. Крахмал и ферменты помещают в текучую среду и направляют через ускоритель 710 взаимодействия. Кавитация, абразивное трение и другие силы, создаваемые в ускорителе взаимодействия, обеспечивают ускорение взаимодействия крахмала и ферментов, приводящего к гидролизу крахмала. Кроме того, способ по фиг.13 может быть использован для ускорения сахаризации гидролизованного крахмала для образования сахарного сиропа. Гидролизованный крахмал и ферменты помещают в текучую среду и направляют через ускоритель 710 взаимодействия, который обеспечивает ускорение взаимодействия ферментов и гидролизованного крахмала. Кавитация, абразивное трение и другие силы, создаваемые в ускорителе взаимодействия, обеспечивают ускорение взаимодействия гидролизованного крахмала и ферментов для образования сахарного сиропа. Сахарный сироп затем скапливается в коллекторе 722.

Также существует возможность эмульгирования и гомогенизации веществ в соответствии со способом ускорения взаимодействия, показанным на фиг.13. Например, способ может быть использован для производства бананового пюре из бананов, кокосового крема из кокосовых орехов и мясного бульона из мяса. Способ может быть использован для эмульгирования фруктовых соков, мороженого, соусов, фармацевтических паст, химических паст и мяса для сосисок. Способ может быть использован для ускорения взаимодействия молока, фруктовых соков или плодовой мякоти с дополнительными продуктами перед упаковыванием. Способ также может быть использован для ускорения химической реакции или физического взаимодействия, происходящей/происходящего в результате взаимодействия двух или более компонентов. Например, способ может быть использован для ускорения превращения древесины в целлюлозную массу, когда компоненты, предназначенные для взаимодействия, содержат древесину и один или несколько химических реагентов.

Фиг.14 показывает способ улучшения сгорания жидкого топлива за счет преобразования жидкого топлива в пар. Испаряющееся жидкое топливо обеспечивает улучшение сгорания, поскольку воздушно-топливная смесь будет более равномерно распределена по всей камере 814 сгорания. Для испарения топлива в соответствии со способом по настоящему изобретению топливо направляют через камеру 810 кавитации, в которой кавитация возбуждается в топливе. Быстрое образование и имплозия кавитационных пузырьков в топливе приводят к испарению топлива. После выхода из камеры 810 кавитации может оставаться некоторая часть жидкого топлива, следовательно, центрифуга 812 обеспечивает подвергание комбинации испарившегося и жидкого топлива воздействию центробежной силы, обеспечивающему отделение испарившегося топлива от жидкого топлива. Центрифуга 812 может иметь конструкцию, аналогичную гидроциклону, показанному на фиг.10. Испарившееся топливо смешивается с кислородом и затем сжигается в камере 814 сгорания, а жидкое топливо посредством рециркуляции возвращается назад в камеру 810 кавитации. Любое устройство, показанное на фиг.1-10, может быть использовано для улучшения сгорания жидкого топлива в соответствии со способом, показанным на фиг.14.

Способ и система для обработки биомассы

Способ и система для обработки биомассы описаны в настоящем документе со ссылкой на фиг.15-29D. Фиг.15-28В показывают устройства, которые используются в способе обработки биомассы, и фиг.29А-D показывают схему последовательности операций для способа обработки биомассы. Способ и система для обработки биомассы могут быть использованы для обработки биомассы любого типа, включая зерна, такие как кукурузные зерна, зерна сорго и овсяные зерна, бобы, такие как соевые бобы и кофейные зерна, корень маниока, сахарный тростник, сахарную свеклу и морские водоросли, но возможные типы биомассы не ограничены вышеуказанными. Процесс и система могут быть использованы в качестве этапов при получении или очистке/рафинировании материала любого типа, получаемого из биомассы, такого как масло, волокно, крахмал, белок и сахара. Процесс предпочтительно используют для обработки крахмалсодержащего зерна для получения сравнительно чистых выходных потоков компонентов зерна, которые, как правило, включают масло, волокно, крахмал, белок и сахара.

Более предпочтительно, если процесс используется для разделения эндосперма, перикарпия и зародышей кукурузных зерен на поток суспензии эндосперма и поток перикарпия и зародышей. Затем процесс обеспечивает сепарацию крахмала и белка, содержащихся в суспензии эндосперма. Как только молекулы крахмала и белка будут отделены, обычные оборудование и процессы могут быть использованы для разделения и фильтрации сепарированных крахмала и белка, содержащихся в суспензии эндосперма, на отдельные потоки, а также для отфильтровывания любого волокна из эндосперма, содержащегося в суспензии, в виде отдельного потока. Обычное оборудование также может быть использовано для разделения потока перикарпия и зародышей на отдельные потоки перикарпия и зародышей, а также для переработки перикарпия и зародышей в желательные конечные продукты. Процесс также может быть использован для обработки зерен сорго так же, как кукурузных зерен.

Процесс и система, описанные в настоящем документе, являются предпочтительными по отношению к обычным системам и способам обработки биомассы, поскольку процесс и система по настоящему изобретению обеспечивают получение продуктов более высокого качества за меньшее время. Например, при использовании процесса и системы по настоящей заявке разделение перикарпия, зародышей и эндосперма кукурузных зерен на поток эндосперма и поток перикарпия и зародышей, а также разделение молекул крахмала и белка в потоке эндосперма занимает приблизительно от 5 минут до 2 часов. Кроме того при использовании процесса и системы по настоящей заявке для обработки кукурузного зерна данные процесс и система обеспечивают получение продуктов более высокого качества по сравнению с обычными способами обработки кукурузного зерна. Полагают, что процесс и система по настоящей заявке обеспечивают получение продуктов более высокого качества, поскольку данные процесс и система не требуют вымачивания кукурузных зерен приблизительно в течение 35-50 часов в диоксиде серы и воде, что делается в обычных способах обработки кукурузного зерна. Полагают, что вымачивание кукурузного зерна в течение 35-50 часов в диоксиде серы приводит к снижению качества получаемых волокон из перикарпия, масла и крахмала.

Фиг.15-27 показывают множество разных альтернативных вариантов осуществления роторов, которые могут быть использованы в любом из устройств 10, 110 и 210 (фиг.1-5) вместо роторов, обозначенных соответственно ссылочными позициями 18, 118 и 218, и множество разных альтернативных вариантов выполнения конфигураций торцевой стенки корпуса, которые могут быть использованы в устройстве 110 (фиг.4) вместо торцевой стенки 114 и выступов 112, простирающихся от нее. В пределах объема настоящего изобретения также предусмотрено включение конфигураций торцевой стенки корпуса, которые показаны на фиг.16А, 16В, 21, 23, 25 и 27, в контрротор, такой как контрротор 214, который показан на фиг.5. Несмотря на то, что предпочтительные комбинации роторов и конфигураций торцевой стенки корпуса, предназначенные для использования в способе и системе по настоящему изобретению, описаны ниже подробно, любая комбинация роторов и конфигураций торцевой стенки в устройстве 10, 110 или 210 находится в пределах объема настоящего изобретения.

Фиг.15 показывает часть ротора 1500, имеющего переднюю поверхность 1502, которая обращена к торцевой стенке 24 при использовании в устройстве 10 по фиг.1, к торцевой стенке 114 при использовании в устройстве 110 по фиг.4 или к контрротору 214 при использовании в устройстве 210 по фиг.5. Ротор 1500 является круглым и имеет отверстие 1503 с центром 1504 и наружный периферийный край 1506. Отверстие 1503 выполнено с конфигурацией, обеспечивающей возможность вставки вала, подобного валу 16 на фиг.1, для установки и вращения ротора в устройстве. Передняя поверхность 1502 включает в себя выступающую плоскую поверхность 1507а, окружающую отверстие 1503, наклонную поверхность 1507b, примыкающую к поверхности 1507а, и плоскую поверхность 1507с, расположенную ниже поверхности 1507а и между поверхностью 1507b и краем 1506. Часть ротора 1500, не показанная на фиг.15, имеет конфигурацию и схему расположения выступов, аналогичные конфигурации и схеме расположения выступов на части ротора 1500, показанной на фиг.15.

Имеются первый, второй и третий ряды 1508, 1510 и 1512 выступов, простирающихся наружу от передней поверхности 1502. Один из выступов обозначен ссылочной позицией 1514. Каждый из выступов 1514 имеет по существу С-образный профиль верхней поверхности или С-образное сечение, подобные выступам 310 на фиг.6, с передним краем 1516 и задним краем 1518. Ротор 1500 предпочтительно вращается против часовой стрелки в направлении переднего края 1516, так что при вращении ротора текучая среда проходит вокруг выступов 1514 от переднего края 1516 по направлению к заднему краю 1518.

Каждый выступ 1514 имеет основание, которое соединено с передней поверхностью 1502, и верхнюю поверхность 1520. Высота каждого выступа определяется как расстояние от основания выступа до верхней поверхности 1520. Выступ имеет наружную поверхность 1522, которая включает в себя передний край 1516, внутреннюю поверхность 1524, которая является концентрической по отношению к наружной поверхности 1522, и две задние поверхности 1526а и 1526b, каждая из которых простирается между наружной поверхностью 1522 и внутренней поверхностью 1524 и каждая из которых образует задний край 1518 выступа. Каждая из поверхностей 1522, 1524 и 1526а,b простирается от передней поверхности 1502 ротора 1500 до верхней поверхности 1520 выступа 1514. Полагают, что данная конструкция при вращении в направлении против часовой стрелки обеспечит создание значительной кавитации рядом с задним краем 1518 вследствие снижения давления в данной зоне при вращении ротора.

Как показано на фиг.15, ротор 1500 имеет радиус А1, измеряемый от центра 1504 до наружного периферийного края 1506. Первый ряд 1508 выступов имеет радиус А2, второй ряд 1510 выступов имеет радиус А3, и третий ряд 1512 выступов имеет радиус А4. Радиусы А2, А3 и А4 измеряют от центра 1504 до центра выступов 1514 соответственно в рядах 1508, 1510 и 1512. Каждый из выступов 1514 имеет диаметр А5. Расстояние между соседними выступами обозначено ссылочной позицией А6. Расстояние А6 между выступами в одном и том же ряду может варьироваться, и/или расстояние А6 между выступами в рядах 1508, 1510 и 1512 может различаться.

Аналогично фиг.15, фиг.17А, 17В, 18А, 18В, 19, 20А, 20В, 22, 24 и 26 также показывают передние поверхности роторов, которые обращены к торцевым стенкам 24, 114 или контрротору 214 соответствующих устройств 10, 110 и 210. Аналогичным образом, каждый из роторов, показанных на фиг.17А-20В, 22, 24 и 26, является круглым, и части роторов, не показанные на чертежах, имеют конфигурацию и схему расположения выступов, такие же как конфигурация и схема расположения выступов, соответствующие частям роторов, показанным на чертежах.

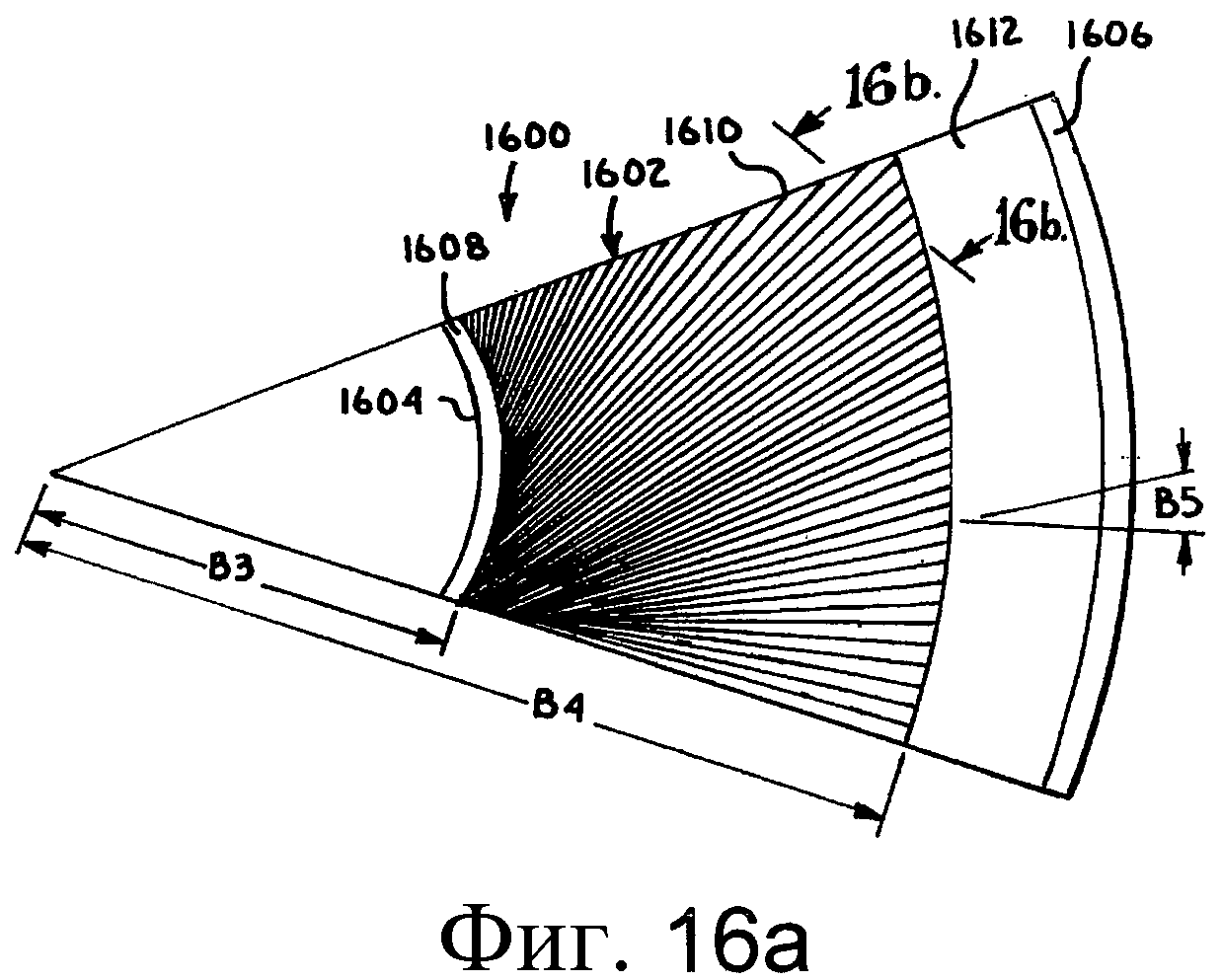

Фиг.16А и 16В показывают часть конфигурации торцевой стенки корпуса, которая может быть использована в устройстве 110 (фиг.4) вместо торцевой стенки 114. Как описано выше, данная торцевая стенка и любая из торцевых стенок, описанных в настоящем документе, также могут быть использованы в устройстве 210 (фиг.5) вместе контрротора 214. Как показано на фиг.16А, корпус 1600 имеет торцевую стенку 1602 и отверстие 1604, предназначенное для обеспечения возможности ввода текучей среды и биомассы в корпус. Торцевая стенка 1602 корпуса 1600 может быть использована вместо торцевой стенки 114, показанной на фиг.4. Остальная часть корпуса 1600 по существу аналогична корпусу 116 по фиг.4. Торцевая стенка 1602 простирается от отверстия 1604 до боковой стенки 1606 корпуса, которая аналогична, например, боковой стенке 28 корпуса, показанного на фиг.1. Торцевая стенка 1602 имеет плоскую часть 1608 рядом с отверстием 1604, часть 1610 с канавками, примыкающую к части 1608, и плоскую часть 1612 между частью 1610 и стенкой 1606.

Как показано на фиг.16А и 16В, часть 1610 с канавками имеет чередующиеся канавки 1614 и выступающие участки 1616. Выступающие участки 1616 являются копланарными по отношению к частям 1608 и 1612. Канавки 1614 имеют прямоугольную форму; однако любая форма канавки, такая как треугольная, находится в пределах объема изобретения. Канавки 1614 имеют глубину В1, которая представляет собой расстояние от верхней поверхности выступающих участков 1616 до нижней поверхности канавок 1616, и ширину В2. Ширина В2 каждой канавки 1614 может быть переменной, так что ширина будет незначительно увеличиваться вдоль длины канавки от части 1608 до части 1612. Как показано на фиг.16А, часть 1610 с канавками имеет внутренний радиус В3 и наружный радиус В4, которые измеряют от центра отверстия 1604. Канавки 1614 расположены под углом В5 относительно воображаемой радиальной линии, которая перпендикулярна боковой стенке 1606 и которая проходит через центр отверстия 1604.

Фиг.17А показывает альтернативный вариант осуществления ротора 1700, имеющего переднюю поверхность 1702, отверстие 1704, которое выполнено с конфигурацией, обеспечивающей возможность вставки вала, и наружный периферийный край 1706. Отверстие 1704 имеет центр 1708. Передняя поверхность 1702 включает в себя выступающую плоскую поверхность 1709а, окружающую отверстие 1704, наклонную поверхность 1709b, примыкающую к поверхности 1709а, и плоскую поверхность 1709с, расположенную ниже поверхности 1709а и между поверхностью 1709b и краем 1706. Имеются первый, второй и третий ряды 1710, 1712 и 1714 выступов, простирающихся наружу от передней поверхности 1702. Один из выступов обозначен ссылочной позицией 1716. Каждый из выступов 1716 является цилиндрическим и имеет основание, которое соединено с передней поверхностью 1702, боковую стенку 1718, простирающуюся наружу от поверхности 1702, и верхнюю поверхность 1720. Высота каждого выступа 1716 определяется как расстояние от основания выступа до верхней поверхности 1720.

Ротор 1700 имеет радиус С1, измеряемый от центра 1708 до наружного периферийного края 1706. Первый ряд 1710 выступов имеет радиус С2, второй ряд 1712 выступов имеет радиус С3, и третий ряд 1714 выступов имеет радиус С4. Радиусы С2, С3 и С4 измеряют от центра 1708 до центра выступов 1716 соответственно в рядах 1710, 1712 и 1714. Каждый из выступов имеет диаметр С5. Расстояние между соседними выступами обозначено ссылочной позицией С6. Расстояние С6 между выступами в одном и том же ряду может варьироваться, и/или расстояние С6 между выступами в рядах 1710, 1712 и 1714 может различаться.