ПРОВОД ДЛЯ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к электроэнергетике, а именно к конструкции проводов воздушных линий электропередачи и электрических сетей.

При выборе провода для строительства новых воздушных линий или реконструкции существующих линий электропередачи ведущие сетевые компании стремятся: увеличить пропускную способность ВЛ, уменьшить нагрузки на опоры, снизить гололедно-ветровое воздействие на провод.

Реальной возможностью повышение пропускной способности ВЛ при минимальных затратах является повышение токовой нагрузки. Данный способ решения проблемы экономически обоснован, так как, несмотря на значительные омические потери электроэнергии за счет тепловой диссипации, не требует строительства новых линий или замены на провода большего диаметра и, соответственно опор.

Повышение токовой нагрузки приводит в условиях эксплуатации к разогреву провода. Применяемые в настоящее время неизолированные сталеалюминевые провода АС имеют предел длительной эксплуатации 90°C. При температуре 100-110°C токоведущий повив неизолированного сталеалюминевого провода начинает отжигаться, теряет прочность и провод разрушается или величина его провиса (за счет температурного удлинения алюминиевых и стальных жил) становится больше допустимой величины, определенной правилами безопасной эксплуатации высоковольтных линий.

Решением комплексной задачи повышения надежности неизолированного провода ВЛ в условиях эксплуатации, снижения его веса, увеличение пропускной способности с достижением существенного технико-экономического эффекта, является использование новых конструкционных материалов. К числу таких материалов относятся волокнистые непрерывно армированные композиционные материалы. Современный уровень техники в области композиционных материалов позволяет достигнуть качественно новых показателей проводов ВЛ.

Непрерывно армированные композиционные материалы широко используются в настоящее для решения широкого спектра практических задач. К достоинствам данных материалов можно отнести: развитость сырьевой базы и технологии переработки материалов в изделия, возможность с высокой точностью заранее предсказывать эксплуатационные характеристики готового изделия по известным характеристикам их составляющих (связующего и наполнителя). Удельные показатели армированных высокопрочными волокнами (показатели, отнесенные к единице веса) композиционных материалов существенно превосходят характеристики металлов и сплавов. Использование непрерывно армированных композиционных материалов при изготовлении несущего сердечника проводов воздушных линий электропередачи позволит специалистам сетевых компаний решать задачи бесперебойного обеспечения потребителей электроэнергией, выбирая для себя в каждом конкретном случае какие из нижеперечисленных показателей провода являются приоритетными:

- уменьшение веса провода,

- повышение прочности провода,

- увеличение пропускной способности,

- увеличение жесткости провода

- снижение термических деформаций

- совокупность всех перечисленных факторов.

Заявитель, исходя из сущности патентуемого технического решения, проанализировал характеристики и параметры известных в настоящее время отечественных и зарубежных проводов для воздушных линий электропередачи с композиционным сердечником. Проведенный анализ показал следующее.

Известен провод ACCR компании 3М (патент US №20100038112) в котором сердечник выполнен из металлокомпозита, с наружным токопроводящим повивом из высокотемпературных алюминий-циркониевых проволок. Конструкция провода ACCR предусматривает, что и композитный сердечник, и наружный повив алюминий-циркониевых проволок вносят вклад в прочность провода и его проводимость.

Композитный сердечник провода ACCR состоит из волокон из алюминиевой керамики высокой чистоты (оксид алюминия Al2O3) в матрице алюминия высокой чистоты, Каждый сердечник состоит более чем из 25000 сверхпрочных волокон Al2O3. Керамические волокна являются непрерывными, осевой ориентации 0°, и полностью помещенными в алюминиевую матрицу. Наружный алюминий-циркониевый повив, является термостойким сплавом, который позволяет непрерывно работать при 210°C, с пиковыми нагрузками до 240°C.

Известен алюминиевый провод с композиционным сердечником (заявка РСТ WO №2005/040017, B65H) от компании Composite Technology Corp. (CTC).

Алюминиевый провод АССС от компании CTC имеет несущий сердечник, представляющий собой эпоксидную матрицу, армированную углеродными и стеклянными волокнами. Технология изготовления такого повода предусматривает, что во время процесса пултрузии непрерывное однонаправленное углеродное волокно формирует цельный сердечник цилиндрической формы, в то время как слой волокон из Е-стекла такой же ориентации укладывают вокруг наружной оболочки. Углеродные и стеклянные волокна пропитывают высокотемпературной эпоксидной смолой.

Легкий электропроводящий кабель АССС от Composite Technology Corp. содержит, полученный пултрузией цельный структурный сердечник из эпоксидной матрицы, усиленной углеродными и стеклянными волокнами, покрытый проводящим отожженным алюминиевым проводом. Для получения цельного сердечника в виде стержня мокрый пучок волокон проводят через стальную фильеру и отверждают при 260°C.

Защитное наружное покрытие наносят и отверждают на линии производства. Стержень режется на нужную заказчику длину. Сердечники имеют диаметры от 12.7 мм до 69.85 мм, что дает плотность тока от 300 А до 3500 А на линию. В результате проводниковая система АССС может непрерывно работать при 180°C и может выдерживать кратковременные скачки до 200°C, с всего лишь 10%-м провисанием от величины провисания провода со стальным сердечником.

Алюминиевый повив провода АССС выполнен из скрученных токопроводящих проволок, изготовленных из теплостойкого алюминий-циркониевого сплава или отожженного сплава 1350, аналогичного по составу отечественным сплавам А5Е, А7Е.

Конструктивной и технологической особенностью сердечника провода АССС от компании СТС является то, что в его составе используют два и более высокопрочных, непрерывно армирующих сердечник волокна: стеклянное и углеродное волокно при этом формование сердечника осуществляется методом пултрузии. Данное обстоятельство заметно усложняет технологию производства такого сердечника и провода на его основе.

Известен провод (патент РФ №2387035) состоящий из проволок, содержащих упрочняющий сердечник, покрытый слоем металлического проводникового материала высокой проводимости, при этом сердечник выполнен из композиционного материала с матрицей из синтетической смолы, модифицированной углеродными нанокластерами фуллероидного типа, концентрация которых равна 0,001-2,0 мас.%. В качестве металлического проводникового материала высокой проводимости могут быть использованы медь и/или алюминий или сталь или их сплавы с другими веществами. В качестве синтетической смолы использована термореактивная смола, например эпоксидная, или термостойкая термопластичная смола с температурой плавления выше 150°C. В качестве углеродных нанокластеров использованы фуллерены и/или нанотрубки, и/или астралены. В патенте РФ №2387035 указано, что заявляемая проволока и сердечник для нее изготавливаются на стандартном оборудовании, по авторской технологии, основанной на личных знаниях и опыте работы авторов. Отсутствие сведений о способе изготовления проволоки с композитным сердечником, а также составе композитного сердечника не позволяют оценить возможность практической реализации данного изобретения, эксплуатационных характеристиках провода на основе заявляемой проволок, особенно с учетом требований монтажной длины проводов воздушных линий (1-3 км).

Известны варианты высокотемпературных проводов для линий электропередачи (патент РФ №100846, H01B 5/08). Конструкция проводов, изложенная в патенте РФ №100846 включает токопроводящую жилу, выполненную в виде проволок круглой или профилированной формы из теплостойкого алюминий-циркониевого сплава или отожженного алюминия марки А5Е, А7Е и несущего композиционного сердечника, выполненного в виде длинномерного стержня или скрученных непрерывно армированных волокнами одного состава композиционных длинномерных стержней, содержащих на поверхности упрочняющий спиральный каркас. Существенным отличием проводов, изложенных в патенте РФ №100846 является способ безфильерного формования несущего композиционного сердечника, заключающийся в однозаходной или многозаходной или однорядной или многорядной или перекрестной встречной спиральной намотки термостойкой нити с зазором или встык, или с перекрытием на смоченный в связующем пучок волокон, за счет чего на поверхности стержней сердечника формируется упрочняющий спиральный каркас, придающий готовому изделию повышенную устойчивость к вибрации и знакопеременным нагрузкам.

Известны конструктивные варианты высокотемпературных проводов для линий электропередачи (патент РФ №2386183, H01B 5/08), реализованные на основе запатентованных модификаций композиционного несущего сердечника. Конструкции высокотемпературных проводов, приведенные в патенте РФ №2386183, наиболее близкие по технической сущности к патентуемой полезной модели и выбраны в качестве прототипа.

Провода для линий электропередачи, изготовленные на основе запатентованного несущего композиционного сердечника (патент РФ №2386183) имеют сердечник одно или многожильной конструкции.

Конструктивно сердечник представляет собой длинномерный стержень или скрученные длинномерные стержни из высокопрочного теплостойкого непрерывно армированного композиционного материала, имеющего предел прочности при разрыве не менее 1 ГПа, состоящего из высокопрочного армирующего волокна одного состава со степенью наполнения 30-85 мас.% и термореактивного теплостойкого полимерного связующего содержанием 15-70 мас.%.

Формование профиля несущего сердечника в виде длинномерного стержня осуществляют методом пултрузии. Предусмотрена возможность нанесения на сердечник наружного защитного покрытия в виде защитной лакотканевой оболочки.

Формование профиля несущего сердечника осуществляют также непосредственно в защитной наружной металлической оболочке. В этом случае, жгут армирующего волокна, пропитанного термореактивным теплостойким связующим, размещают на движущуюся алюминиевую ленту, которую свертывают вместе с пропитанным волокном в цилиндр в формообразующем устройстве.

Существенными недостатками проводов для линий электропередачи, изготовленных на основе несущего композиционного сердечника по технологии, приведенной в патенте РФ №2386183, являются:

- ограниченность сырьевой базы и высокая стоимость компонентов теплостойкого связующего, обеспечивающего работу сердечника и соответственно провода в целом в условиях воздействия кислорода воздуха при температуре 150-300°C;

- низкая эффективность металлической защитной оболочки сердечника провода в случае ее раскрытия в условиях эксплуатации для предотвращения термоокислительной и гидролитической деструкции сердечника;

- низкие защитные свойства лакотканевой оболочки сердечника провода;

- ограниченный ресурс работы сердечника и провода на его основе, обусловленный возможностью развития в условиях эксплуатации термоокислительной и гидролитической деструкции сердечника;

- низкая надежность провода, связанная с существенными различиями в физико-механических и теплофизических характеристиках сердечника и токопроводящего алюминиевого повива, что в условиях эксплуатации при нагреве-охлаждении провода в широком интервале температур (-50°C-300°C) приводит к перераспределению нагрузок между сердечником и токопроводящим повивом, локализации нагрузок на отдельных конструкционных элементах провода с высокой вероятностью их разрушения;

- технологическая сложность производства сердечника в металлической оболочке, обусловленная тем, что при затягивании смоченного пучка волокон в формующее устройство одновременно с металлической лентой может происходить: деформация ленты, приводящая к образованию на выходе складки или задира ленты, выдавливание связующего и армирующего волокна через щель не полностью сомкнувшейся металлической ленты. В результате данных процессов по длине отформованной жилы имеют место многочисленные дефекты.

Контроль подобных негативных последствий формования жил в металлической оболочке крайне затруднен, особенно при изготовлении жил малого диаметра. Гибкость жил, полученных методом формования в металлической оболочке, ограничена возможностью раскрытия этой оболочки при малых радиусах изгиба. В связи с этим при скрутке многожильного сердечника требуется дорогостоящее оборудование, использующее для открутки катушки большого диаметра. Раскрытие металлической оболочки жил сердечника, имеющей отличные от композиционной части теплофизические и физико-механические свойства может произойти и в процессе эксплуатации провода под действием внешних факторов (ветровая нагрузка, пляска провода, гололед, температурный нагрев), что приведет в конечном итоге к разрушению всего провода.

Состав и конструкция композиционного сердечника в патенте РФ №2386183, в том числе и используемые защитные покрытия, рассчитаны на длительную эксплуатация провода ВЛ при повышенных температурах (150-300°C). Практика использования высокотемпературных проводов зарубежными компаниями (СТС, 3М) показывает, что непосредственно при повышенной температуре провод эксплуатируется не более 8-10 часов в сутки. В остальное время провод находится при температуре окружающей среды. Данное обстоятельство в патенте РФ №2386183 не учитывается. Негерметичность металлической защитной оболочки, а также возможность проникновения влаги через защитную лакотканевую оболочку может привести к накоплению влаги непосредственно на поверхности сердечника, что приведет к негативным последствиям:

- развитие гидролитической деструкции связующего сердечника;

- вскипание влаги под защитной оболочкой сердечника в момент нагрева провода, с разрушением защитной оболочки и поверхности сердечника.

Настоящее изобретение решает задачу:

- получения облегченного, высокопрочного, гибкого неизолированного провода с повышенным ресурсом работы в условиях эксплуатации для воздушных линий электропередачи;

- увеличения пропускной способности, уменьшения провиса проводов воздушных линий электропередачи, снижения нагрузки на опоры ЛЭП, повышения устойчивости к ветровым нагрузкам и гололедно-изморозевым образованиям;

- обеспечения надежной эксплуатации проводов воздушных линий электропередачи при температурах от -50 до 300°C;

- разработки высокотехнологичного способа изготовления неизолированного провода для проводов воздушных линий электропередачи.

Патентуемое изобретение предусматривает возможность решения поставленной технической задачи, в различных вариантах конструктивной реализации разработанного провода для воздушных линий электропередачи.

Изложенная сущность изобретения свидетельствует, что в основе патентуемых изобретений лежит комплекс новых и оригинальных технических решений, которые обуславливают следующий технический результат:

- реализована возможность изготовления провода воздушных линий электропередачи, который сочетает повышенную механическую прочность, низкий коэффициент температурного расширения, сниженный вес, надежность, высокую устойчивость к воздействию активных факторов окружающей среды в условиях эксплуатации;

- достигается высокий ресурс работы провода, за счет обеспечения равномерности распределения нагрузок между токопередающими и несущими элементами провода при нагреве-охлаждении в условиях эксплуатации в интервале температур от -50°C до 300°C;

- изобретение позволяет повысить пропускную способность воздушных линий, обеспечивая при этом минимальный провис провода, снизить нагрузки на опоры ЛЭП, увеличить сроки межремонтного периода, повысить устойчивость к ветровым нагрузкам и гололедно-изморозевым образованиям, организовать за счет волоконно-оптического модуля линию связи и передачи информации.

Техническим результатом патентуемого изобретения является также то, что для изготовления провода реализована простая и высокопроизводительная технология производства провода максимально защищенного от воздействия окружающей среды.

Технический результат в части устройства достигается тем, что, в проводе для воздушных линий электропередачи, содержащем многопроволочную токопроводящую жилу, состоящую из проволок, не менее трех проволок многопроволочной токопроводящей жилы снабжены несущим элементом, расположенным внутри каждой из этих проволок, выполненным в виде длинномерного стержня из непрерывно армированного композиционного материала с термореактивной полимерной или металлической матрицей.

Кроме того, многопроволочная токопроводящая жила провода выполнена из скрученных проволок; проволоки токопроводящей жилы провода выполнены или из меди, или алюминия, или сплавов меди, или сплавов алюминия; проволоки многопроволочной токопроводящей жилы провода имеют или круглую, или трапецеидальную и круглую, или Z-образную и круглую форму сечения; многопроволочная токопроводящая жила провода выполнена в виде проволок, с зазором или без зазора, скрученных вокруг стренги из скрученных или нескрученных проволок, содержащих несущий элемент; несущий элемент проволоки многопроволочной токопроводящей жилы имеет предел прочности на разрыв не менее 500 МПа, модуль упругости не менее 40 ГПа, коэффициент термического расширения менее 1,1×10-5 1/°C; композиционный материал несущего элемента проволок состоит из армирующего волокна одного состава содержанием 30-95 мас.% и термореактивного полимерного связующего содержанием 5-70 мас.% или из предварительно металлизированного углеродного волокна содержанием 45-92 мас.% и металлической матрицы, выполненной из алюминия или сплавов алюминия, содержанием 8-55% мас.%; в качестве армирующего волокна термореактивной полимерной матрицы несущего элемента проволок используют или стеклянные, или углеродные, или арамидные или полиимидные, или керамические, или базальтовые, или борные волокна, имеющие предел прочности не менее 0,7 ГПа и модуль упругости не менее 50 Гпа; термореактивную полимерную матрицу несущего элемента проволок токопроводящей жилы провода, имеющую температуру стеклования выше 100°C, изготавливают на основе соединений ароматических полиамидов или ненасыщенных ароматических углеводородов, или кремнеорганических, или полиимидных, или полиэфирных, или фенол-альдегидных смол, или полициануратных или борорганических, или полифениленоксидных или полисульфоновых композиций, или их производных, или сополимеров, или их смесей; термореактивная полимерная матрица несущего элемента проволок токопроводящей жилы провода модифицирована наночастицами, например, вискерами или графенами, или углеродными нанотрубками, или фулеренами, или углеродными нановолокнами, или их смесями; многопроволочная токопроводящая жила снабжена антиобледенительным покрытием, расположенным на наружной поверхности, выполненным на основе гидрофобных материалов, например кремнийорганических композиций; в многопроволочную токопроводящую жилу провода встроен волоконно-оптический модуль, состоящей из металлической трубки, выполненной из алюминия или сплавов алюминия или нержавеющей стали и оптических волокон, расположенных внутри этой трубки.

Технический результат в части способа достигается тем, что, в способе изготовления провода воздушных линий электропередачи, включающем сматывание непрерывных армирующих волокон с катушек, пропитку волокон полимерным связующим, отверждение связующего, намотку изготовленной проволоки провода на катушки крутильной машины, скрутку проволок в провод на крутильных машинах и намотку готового провода на приемный барабан, отличающийся тем, что после смотки армирующих волокон (длинномерного стержня из непрерывно армированного композиционного материала) с катушек, полученный жгут (стержень) затягивают в металлическую трубу, пропитывают жгут армирующих волокон (смачивают или не смачивают длинномерный стержень из непрерывно армированного композиционного материала), полимерным связующим непосредственно в металлической трубе, путем ее заполнения полимерным связующим, формуют профиль проволоки провода, при этом формование профиля проволоки, происходит при волочении металлической трубы с находящимся внутри жгутом армирующих волокон (длинномерным стержнем из непрерывно армированного композиционного материала), пропитанным (смоченным или несмоченным) полимерным связующим, через волоки волочильного стана, и после отверждения связующего, последовательно осуществляют намотку изготовленных проволок с находящимся внутри длинномерным стержнем из композиционного материала на катушки крутильной машины, скрутку проволок на крутильных машинах в провод, используя при этом или проволоки, содержащие внутри длинномерный стержень из непрерывно армированного композиционного материала или проволоки содержащие и не содержащие внутри стержень из композиционного материала, с последующей намоткой готового провода на приемную катушку.

Кроме того, металлические трубы выполнены или из меди, или алюминия, или сплавов меди, или сплавов алюминия; армирующие волокна длинномерного композиционного стержня имеют предел прочности не менее 0,7 ГПа и модуль упругости не менее 50 Гпа; термореактивная полимерная матрица длинномерного композиционного стержня, имеют температуру стеклования выше 100°C; предусмотрен вариант, когда длинномерный композиционный стержень состоит из предварительно металлизированного углеродного волокна содержанием 45-92 мас.% и металлической матрицы, выполненной из алюминия или сплавов алюминия, содержанием 8-55% мас.%; при скрутке провода на крутильных машинах используют не менее трех проволок, содержащих внутри длинномерный стержень из композиционного материала с термореактивной полимерной или металлической матрицей; отверждение термореактивного полимерного связующего внутри проволок провода осуществляют или в термопечи, или токами высокой частоты; длинномерный композиционный стержень с термореактивной полимерной матрицей предварительно изготавливают или методом пултрузии или методом спиральной намоткой.

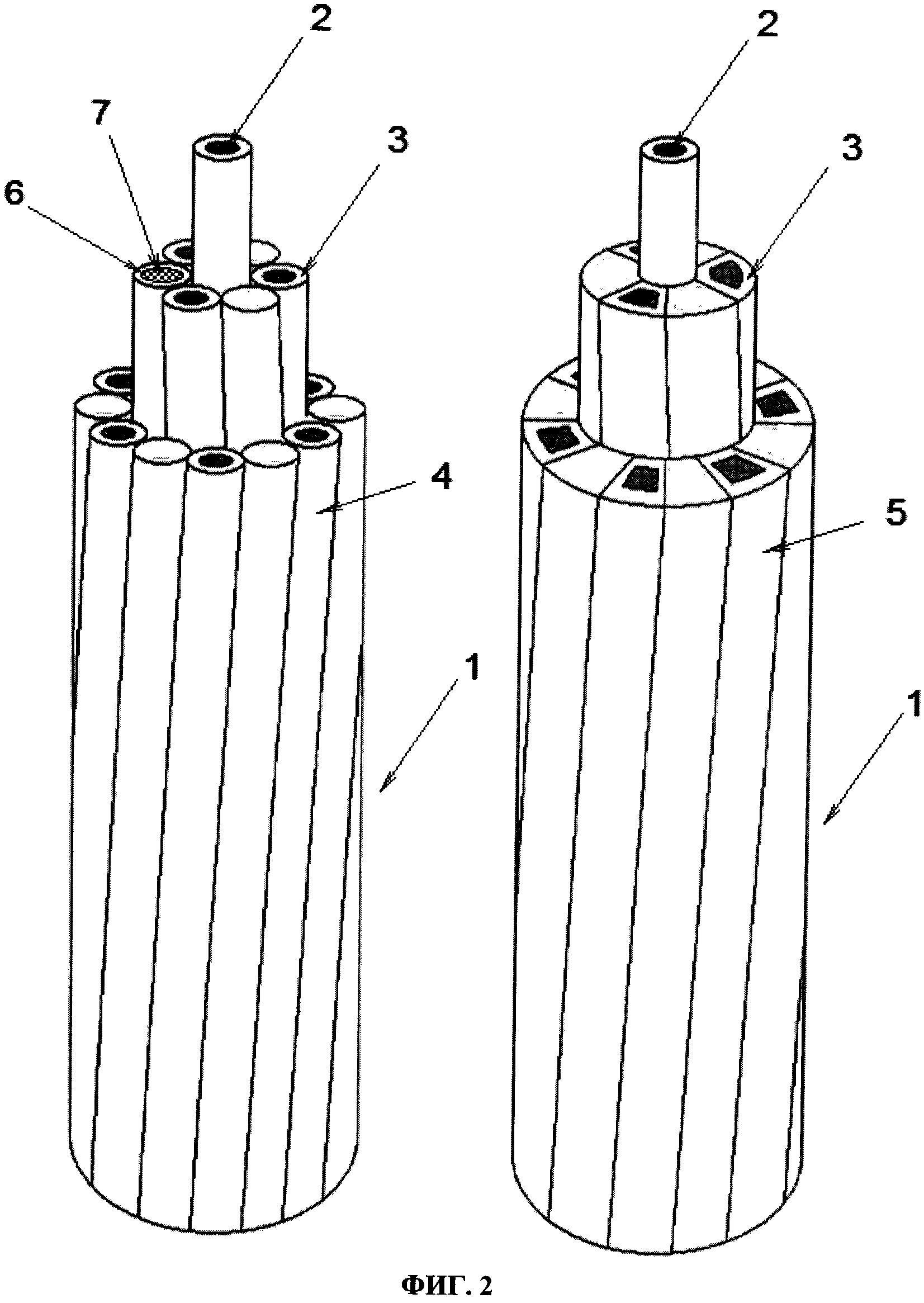

На Фиг.1 изображены варианты многопроволочного провода, выполненного из проволок круглой формы сечения и проволок круглой и трапецеидальной формы сечения, содержащих внутри несущий элемент из непрерывно армированного композиционного материала;

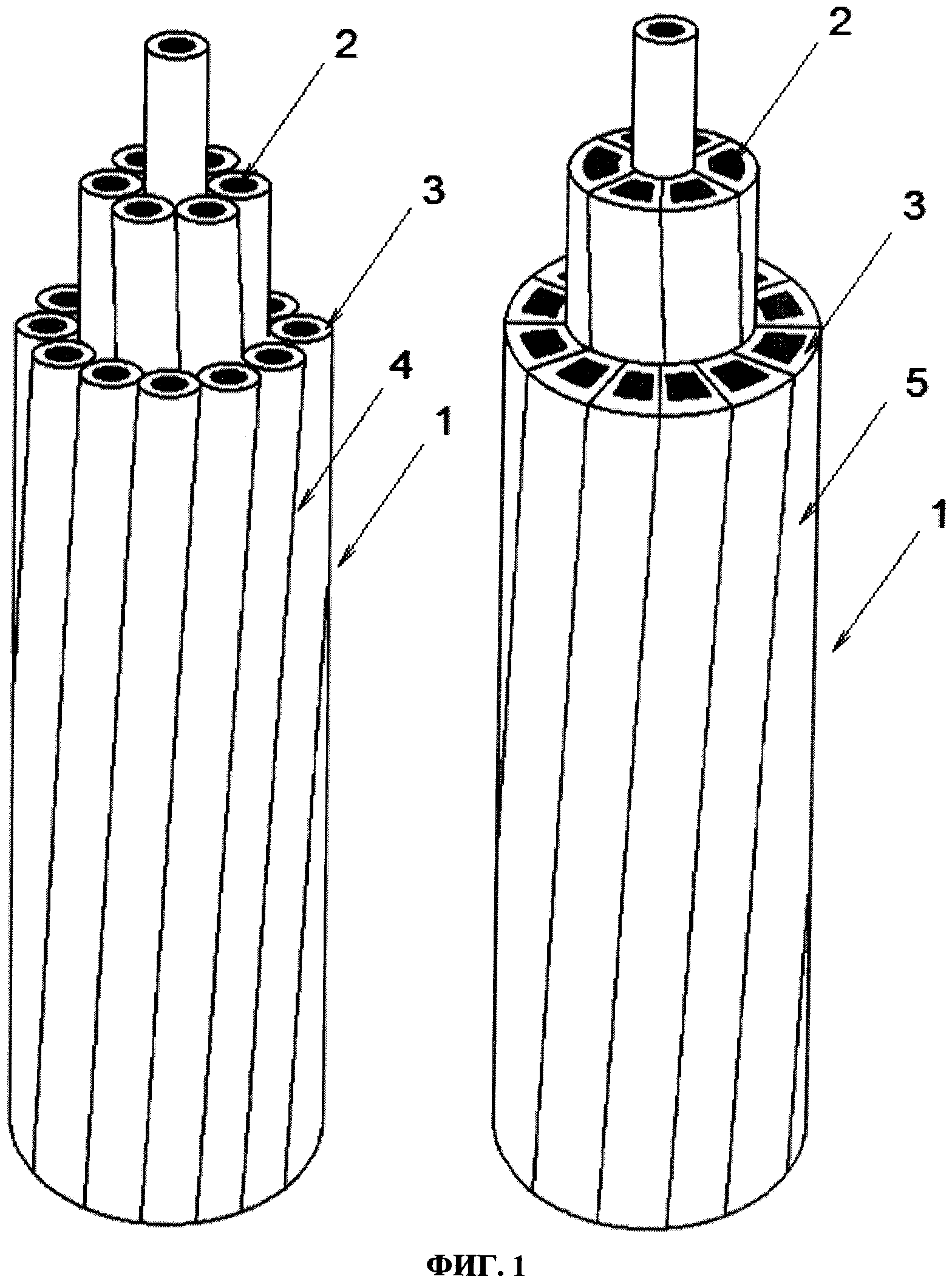

на Фиг.2 изображены варианты многопроволочного провода, в котором не менее трех проволок содержат несущий элемент в виде длинномерного стержня из непрерывно армированного композиционного материала и волоконно-оптический модуль;

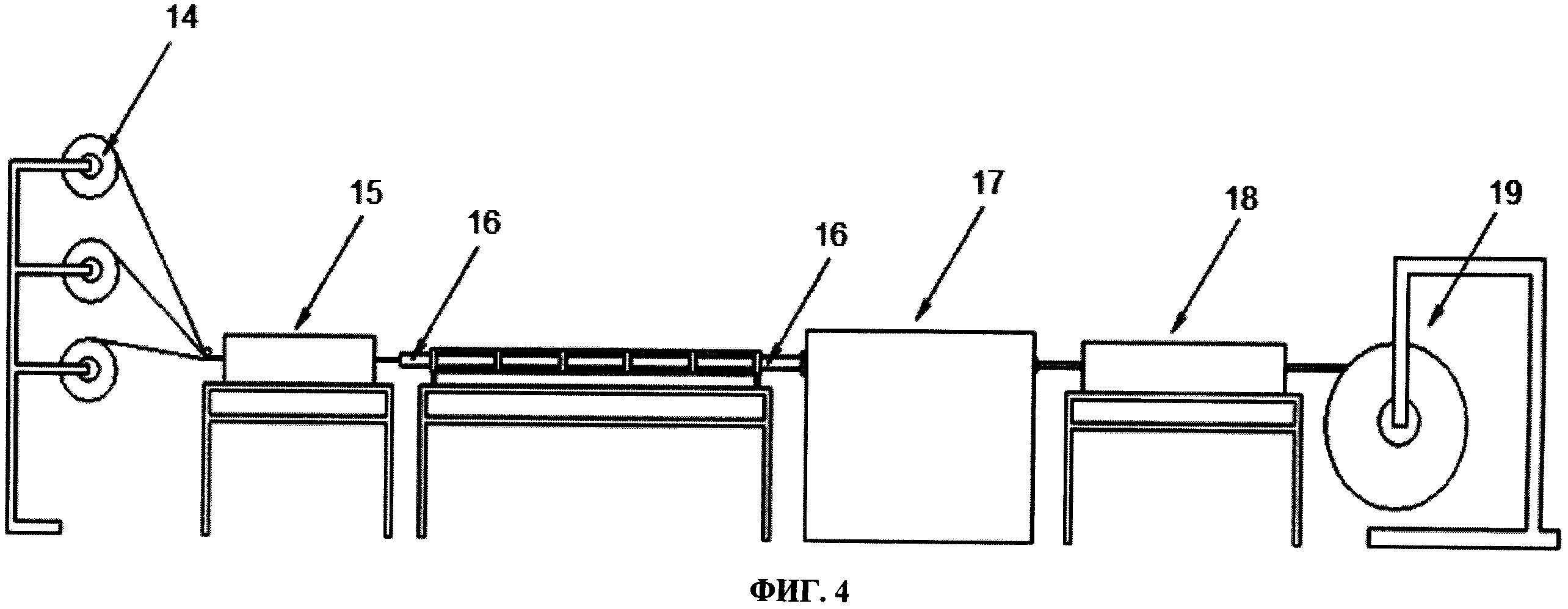

на Фиг.3 изображены поперечные сечения проводов с неуплотненной, уплотненной токопроводящей жилой с зазором или без зазора скрученной вокруг стренги из скрученных или нескрученных проволок, содержащих несущий элемент;

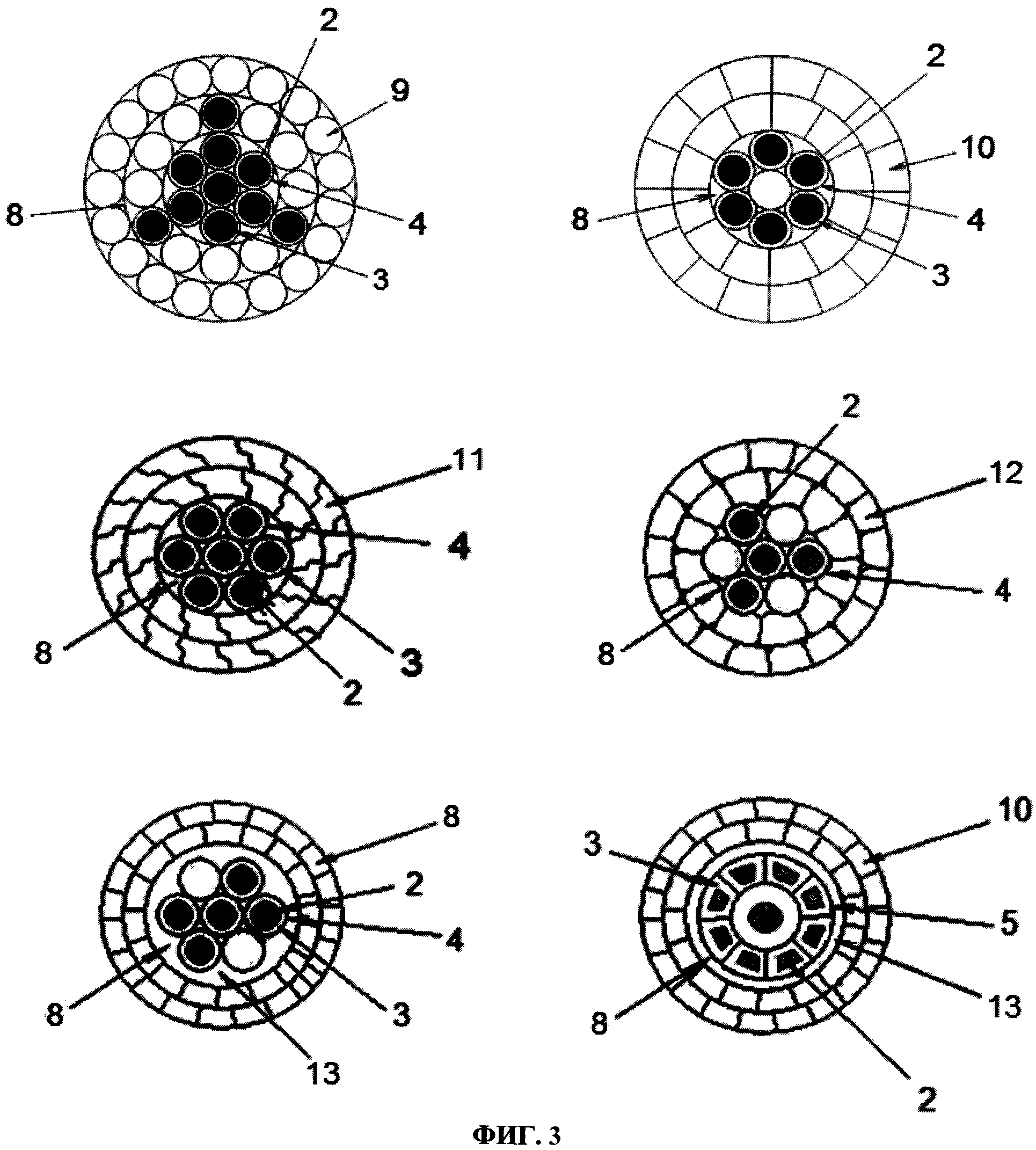

на Фиг.4 - схема получения проволок провода, содержащих внутри несущий элемент (сердечник) в виде длинномерного стержня из непрерывно армированного композиционного материала с термореактивной полимерной матрицей, общий вид.

Патентуемый провод воздушных высоковольтных линий электропередачи предназначен для длительной эксплуатации при температурах -50-300°C.

Согласно патентуемому изобретению конструкции проводов воздушных линий электропередачи могут быть реализованы в различных конечных вариантах (форма сечения проволок, наличие зазора между повивами, количество проволок с несущим элементом). Многовариантность конструкций проводов обусловлена широким спектром задач, которые решаются при использовании неизолированных проводов, в соответствие с настоящим изобретением, в воздушных линиях для передачи электроэнергии на дальние расстояния. В конечном итоге проектные организации и сетевые компании при выборе типа провода с проволоками, содержащих внутри несущий элемент в виде длинномерного стержня из непрерывно армированного композиционного материала, будут исходить из конкретных условий: типа местности, климатических особенностей, величины передаваемой мощности, наличия стесненности в условиях передачи, типа используемой арматуры, технико-экономических показателей и т.д. Вполне вероятна ситуация, когда на одной ВЛ могут использоваться различные варианты конструкций проводов с проволоками, содержащих внутри несущий элемент в виде длинномерного стержня из непрерывно армированного композиционного материала, описанные в патентуемом изобретении. Тем не менее, в каждом конечном варианте провода достигается решение основных задач изобретения: снижение веса провода, снижение зависимости линейных размеров от температуры, повышение его прочности, надежности, пропускной способности. В зависимости от выбранного варианта конструкции провода, типом и соответственно свойствами используемых материалов, условиями производства и эксплуатации количественные показатели провода с токоведущей жилой содержащей проволоки с несущими элементами из непрерывно армированного композиционного материала могут отличаться друг от друга.

Провод для воздушных линий электропередачи (Фиг.1) содержит многопроволочную токопроводящую жилу 1, из скрученных в один или несколько повивов проволок, каждая из которых содержит несущий элемент 2 в виде длинномерного стержня из непрерывно армированного композиционного материала и металлическую часть 3 из алюминия, или из меди, или из сплавов алюминия, или из сплавов меди.

Геометрические размеры проволок многопроволочной токопроводящей жилы провода определяются номенклатурой проводов ВЛ. Геометрические размеры несущего элемента могут быть выбраны исходя из технологических ограничений, определяемых возможностью изготовления (1 мм) или гибкостью проволоки (25 мм).

Для формирования композиционного несущего элемента с термореактивной полимерной матрицей проволок используют:

- армирующее волокно одного состава, степень наполнения полимерной теплостойкой матрицы армирующим волокном составляет 30-95 мас.%, а содержание термореактивного теплостойкого полимерного связующего 5-70 мас.%,

- в качестве армирующего волокна используют соответственно стеклянные, углеродные, арамидные, полиимидные, керамические, базальтовые, борные волокна, имеющие предел прочности не менее 0,7 ГПа и модуль упругости не менее 50 ГПа.

Для формирования полимерной матрицы несущего элемента 2 используют в качестве термореактивного полимерного связующего соответственно эпоксидную композицию с температурой стеклования в отвержденном состоянии выше 100°C, или термореактивные связующие, имеющие температуру стеклования выше 100°C, на основе соединений ароматических полиамидов или ненасыщенных ароматических углеводородов, или кремнеорганических, или полиимидных, или полиэфирных, или фенол-альдегидных смол, или полициануратных, или борорганических, или полифениленоксидных, или полисульфоновых композиций, или их производных, или сополимеров, в том числе наномодифицированных, например, вискерами или графенами, или углеродными нанотрубками, или фулеренами, или углеродными нановолокнами или их смесями.

Композиционный несущий элемент с металлической матрицей, выполнен из алюминия или сплавов алюминия, содержанием 8-55% мас.% и металлизированных углеродных волокон со содержанием 45-92 мас.%.

Металлокомпозиционный несущий элемент обеспечивает проводу: повышенную проводимость (металлическая матрица композита и металлизированное волокно участвует в передачи электроэнергии), высокую коррозионную, термо-теплостойкость, устойчивость к воздействию внешних факторов. Срок службы проводов усиленных металлокомпозитным несущим элементом может составить 70 и более лет. Данный несущий элемент устойчив к сжатию и позволяет использовать прессуемые зажимы при подвесе провода на линии. Металлокомпозиционный несущий элемент изготавливают путем пропитки предварительно металлизированных углеродных волокон расплавом алюминия или его сплавов под давлением или без, с последующей протяжкой пропитанных расплавом волокон через формообразующую фильеру, в которой происходит охлаждения расплава с целью его отверждения и получения готового несущего элемента. Металлизацию углеродных волокон, (например, никелирование или меднение) осуществляют гальваническим или химическим методом, или методом вакуумного напыления. Допускается, вместо металлизации, покрытие углеродных волокон веществами, например, алюминийхромфосфатными связующими, предотвращающими разупрочнения волокон при контакте с расплавом алюминия, а также увеличивающими их смачиваемость. Для предотвращения контактной коррозии несущий элемент из металлокомпозита должен находиться внутри проволок токопроводящей жилы провода 1.

Провода с композиционным несущим элементом с термореактивной полимерной матрицей обладают сниженным примерно на 25% весом, высокой гибкостью, малыми стрелами провиса, относительно невысокой стоимостью, широкой сырьевой базой для производства.

Провод патентуемого изобретения имеет принципиальные отличия от всех известных проводов воздушных линий, имеющих композиционный сердечник с полимерной термореактивной матрицей. Эти отличия обусловлены тем, что в известных проводах сердечник и токопроводящая часть в виде скрученных в один или несколько повивов токопроводящих проволок являются связанными, но, тем не менее, отдельными конструктивными элементами провода с присущими им набором физико-механических и теплофизических свойств. В условиях эксплуатации под действием нагрузок, нагрева-охлаждения, изменений температуры окружающей среды композиционный сердечник и токопроводящая часть по-разному реагируют на изменение условий эксплуатации. Это приводит к перераспределению нагрузок между композиционным сердечником и токопроводящей частью, «фонарению» провода, проскальзыванию сердечника относительно токопроводящих проволок, провисанию провода, что может являться причиной выхода провода из строя. Следствием данных обстоятельств является тот факт, что в известных проводах воздушных линий прочностные свойства композиционных сердечников используются не полностью, поскольку моментом обрыва провода считают разрыв двух и более токопроводящих жил. При этом композиционный сердечник сохраняет 25% и более запаса прочности. Кроме того, как правило, композиционный сердечник провода не участвует в передаче электрической мощности в воздушных линиях.

В заявляемом изобретении несущий элемент с полимерной термореактивной матрицей проволок формируется до требуемых размеров внутри токопроводящей трубы при волочении. Это не простое обжатие. После формования между токопроводящей частью и несущим элементом с полимерной термореактивной матрицей возникают огромные силы адгезии по всей поверхности трубы. Несущий элемент и токопроводящая часть в заявляемом изобретении являются неразъемными и реагируют на изменение условий эксплуатации как единое целое. При этом токопроводящая часть проволок обеспечивает передачу электрической мощности, защиту несущего элемента с полимерной термореактивной матрицей из непрерывно армированного композиционного материала от воздействия влаги, коротковолновой части спектра солнечного излучения, препятствует развитию термокислительной и гидролитической деструкции.

В случае использования углеродных волокон для армирования композиционного несущего элемента с полимерной термореактивной матрицей проволок токопроводящей жилы провода, возможность контактной коррозии между алюминиевым токопроводящим повивом и композиционным несущим элементом с полимерной термореактивной матрицей внутри проволок и провода в целом исключена, поскольку доступ атмосферной влаги к месту контакта двух разнородных материалов с различными значениями равновесного электродного материала невозможен. При этом концы провода, находящегося в зажимах, рекомендуется обработать герметиком.

Композиционный несущий элемент с полимерной термореактивной матрицей заявляемого провода обеспечивает механическую прочность устойчивость к воздействию голодно-изморозевым образованиям, ветровым нагрузкам, вибрации, перепадам температуры, «пляски» провода.

Заявитель считает необходимым пояснить существенность патентуемых соотношений армирующего волокна и связующего, требований к физико-механическим и теплофизическим свойствам несущего элемента 2 с полимерной термореактивной матрицей из непрерывно армированного композиционного материала.

Основным проводом воздушных линий в настоящее время является сталеалюминевый провод АС. Все основные нормативные документы и показатели безопасной эксплуатации неизолированных проводов ВЛ рассчитаны на характеристики провода АС. Технико-экономическое обоснование возможности использования новых проводов, в том числе проводов с несущего элемента с полимерной термореактивной матрицей, необходимо проводить, опираясь на количественные показатели провода АС.

Особенностью композиционных материалов, в отличие, например от полимерных материалов является возможность с высокой точностью прогнозировать эксплуатационные характеристики готового материала по известным показателям связующего и армирующего волокна, а также их соотношения в композиционном материале.

Установленные в заявляемом изобретения патентуемые характеристики несущего элемента с полимерной термореактивной матрицей (предел прочности при разрыве не менее 500 МПа, модуль упругости не менее 50 ГПа, коэффициент термического расширения менее 1,1×10-51/°C) позволяет получить провод, имеющий механическую прочность и жесткость на уровне провода АС с эквивалентной площадью токопроводящей жилы, при этом провод с проволоками, содержащими несущий элемент с полимерной термореактивной матрицей, будет на 15-30% легче, в меньшей степени подвержен температурному воздействия, особенно в области повышенных температур, что, по мнению заявителя, является минимально достаточными для достижения технического результата изобретения. Максимальное значение предела прочности и модуля упругости композиционного несущего элемента не определено, поскольку в ходе непрерывного процесса совершенствования и развития технологии армирующих волокон их прочностные показатели неуклонно возрастают. На данный момент известны арамидные волокна, имеющие максимальный предел прочности на уровне 9-10 ГПа и высокомодульные углеродные волокна, имеющие максимальный модуль упругости 700-800 ГПа.

Существенным достоинством патентуемого провода является возможность его многовариантной реализации за счет использования различных исходных компонентов для формирования композиционного материала. Каждый из рекомендуемых типов армирующих волокон или полимерного связующего обладает индивидуальным набором эксплуатационных и технологических характеристик. Тем не менее, каждый тип перечисленных в патенте армирующих волокон или связующих могут обеспечивать достижение технического результата изобретения. Специалисты, работающие в области разработки композиционных материалов, располагают соответствующими знаниями для конечной реализации всех вариантов патентуемого состава несущего элемента с полимерной термореактивной матрицей из непрерывно армированного композиционного материала.

Конкретная техническая реализация и идентификация всех возможных исходных армирующих волокон и связующих для производства патентуемого композиционного несущего элемента не представляет труда для специалистов, поскольку вытекает из уровня техники на основе практических данных и включает в себя известные стандартные связующие и волокна, зафиксированные в различных научно-технических изданиях и справочниках (см. например, «Энциклопедию полимеров» т.1, 2, 3), на основе которых может быть получено требуемое связующее и выбран тип армирующих волокон, в силу чего более подробное раскрытие этих исходных компонентов нецелесообразно. При этом следует отметить, что выбор компонентов композиционного несущего элемента с полимерной термореактивной матрицей должен осуществляться исходя из условий эксплуатации и требований к стоимости готового провода.

Известно, что чем меньше в композиционном несущем элементе с полимерной термореактивной матрицей армирующего волокна, тем меньше его прочностные показатели. Установлено, что при 30 мас.% содержания армирующего волокна самые прочные известные волокна, например арамидные волокна «Русар», обеспечивают прочность несущего элемента проволок на уровне 0,7 ГПа, что позволяет использовать такие непрерывно армированные композиционные материалы в выпускаемых проводах. Минимально допустимые прочностные показатели несущего элемента с полимерной термореактивной матрицей определяют нижний предел содержания армирующего волокна - 30 мас.% (остальное связующее).

Следует отметить, что при содержании связующего меньше 5 мас.%. может быть нарушена целостность несущего элемента с полимерной термореактивной матрицей проволок (не достигается пропитка всех волокон). Данные технологические аспекты ограничивают максимальное содержание армирующего волокна на уровне 95 мас.%, (остальное связующее).

Таким образом допустимый диапазон содержания армирующего волокна может быть установлен на уровне 30-95 мас.%, а связующего на уровне 5-70 мас.%.

Аналогичный расчет степени наполнения композиционного металло-композиционного несущего элемента металлизированными углеродными волокнами (45-92 мас.%) и содержания в нем металлической матрицы (8-55% мас.%) проведен с учетом их удельного веса.

Отношение площади сечения металлической части токопроводящей жилы провода к площади сечения несущих элементов 2 проволок может составить 0,5-50.

Патентуемое изобретение предусматривает возможность использования как неуплотненной, скрученной из проволок круглой формы сечения 4 (Фиг.1), так и уплотненной токопроводящей жилы провода. Уплотнение токопроводящей жилы провода проводят для снижения коэффициента аэродинамического сопротивления провода, повышения его компактности, достигая тем самым увеличение устойчивости провода к воздействию внешних активных факторов окружающей среды, таких как ветровая нагрузка, гололедно-изморозевые образования, удары молнии. Уплотнение токопроводящей жилы провода осуществляется за счет скрутки предварительно профилированных проволок трапецеидальной формы 5 (Фиг.1).

Достоинствами описанного патентуемого провода, являются: возможность использования в условиях эксплуатации в полном объеме механических характеристик композиционного несущего элемента 2 проволок, передача в процессе эксплуатации электрической мощности и механических нагрузок равномерно по сечению провода. Недостатком данного провода, является высокая трудозатратность его производства, связанная с необходимостью изготовления большого количества проволок с композиционным несущим элементом 2.

В заявляемом изобретении предусмотрен вариант провода (Фиг.2), в котором проволоки круглой или профилированной формы с несущим элементом равномерно распределены по сечению провода, а остальные проволоки провода токопроводящей жилы, не содержащие несущий элемент имеют форму, размер и тип проводникового материала одинаковый с проволоками, содержащие несущий элемент 2. При этом количество проволок с несущим элементом 2 - не менее трех. Применение провода данной конструкции целесообразно в том случае, если в качестве армирующего волокна несущего элемента 2 проволок используются высокопрочные, высокомодульные волокна, например, углеродные волокна, физико-механические характеристики которых не требуют наличия композиционного сердечника в каждой проволоке провода.

Одной из причин выхода из строя воздушных линий является обледенение провода. Для борьбы с этим негативным явлением, приводящим в ряде случае к обрыву провода, в патентуемом изобретении предусмотрено наличие на внешнем повиве токопроводящей жилы провода антиобледенительного покрытия, например, на основе кремнеорганических композиций, придающими поверхности провода гидрофобность, обеспечивая тем самым антиобледенительные свойства. Капельки воды, попавшие на поверхность провода с антиобледенительным покрытием, в ходе замерзания имеют с ней очень малую площадь контакта и вследствие этого легко сдуваются ветром, не имея сцепления с поверхностью. В результате в критических температурных условиях снижается вероятность обледенения провода.

Функциональность патентуемого провода может быть повышена за счет включения в его конструкцию оптического кабеля ОКФП (оптический кабель в фазном проводе) в виде волоконно-оптического модуля (например, кабеля ОРРС компании NKT cables), состоящего из металлической трубки 6 (Фиг.2), выполненной из алюминия или сплавов алюминия или нержавеющей стали и оптических волокон 7 (Фиг.2), расположенных внутри трубки 6 (Фиг.2). Преимущества патентуемого провода по сравнению с традиционными проводами (сниженный вес, повышенная пропускная способность и надежность) позволяют организовать волоконно-оптическую линию связи и передачи информации (ВОЛС-ВЛ) без дополнительных затрат и каких-либо последствий для его эксплуатационных характеристик.

Согласно патентуемого изобретения провод может быть выполнен в виде многопроволочной токопроводящая жилы 1 (Фиг.3) из проволок круглой или профилированной формы из алюминия, или из меди, или из сплавов алюминия, или из сплавов меди, скрученных вокруг стренги 8 из скрученных или нескрученных проволок, содержащих композиционный несущий элемент 2.

Производство многопроволочного провода, все проволоки которого содержат композиционный несущий элемент 2, трудозатратно. Конструкция данного варианта патентуемого провода позволяет существенно удешевить стоимость готового изделия, при сохранении его эксплуатационных характеристик, определяющих технический результат изобретения. Так для исключения технологической операции - скрутка проволок стренги, предусмотрен вариант провода, включающий стренгу 8 (Фиг.3) из нескрученных проволок с композиционным несущим элементом 2.

В данной модификации несущая часть провода локализована в его центральной части на проволоках с композиционным несущим элементом 2, а токопроводящая часть выполнена из проволок из проводниковых материалов. Предусмотрена многовариантность несущей части провода, выполненной в виде стренги 8 из проволок круглой формы 4 или трапецеидальной формы 5 (Фиг.3), содержащих композиционный несущий элемент 2. Применения профилированных проволок (трапецеидальной формы 5 (Фиг 3.) позволяет существенно повысить компактность провода.

Патентуемый вариант провода предусматривает возможность использования как неуплотненной токопроводящей жилы 1, скрученной из проволок круглой формы 9 из проводниковых материалов, не содержащих композиционный несущий элемент 2, так и уплотненной токопроводящей жилы провода. Уплотнение токопроводящей жилы провода осуществляется за счет скрутки предварительно профилированных проволок из проводниковых материалов, не содержащих композиционный несущий элемент 2, трапецеидальной 10 (Фиг.3), или Z-образной формы 11 (Фиг.3). Уплотненная токопроводящая жила может состоять из деформированных скрученных проволок 12 (Фиг.3), полученных после протягивания неуплотненного провода через фильеру (на фигурах не показана).

В конструкции патентуемого провода предусмотрено наличие зазора 13 (Фиг.3) между стренгой 8, выполненных из проволок, содержащих несущий элемент и внутренним ближайшим к ним повивом токопроводящей жилы 1. Зазор 13 (Фиг.3) обеспечивает скольжение повивов токопроводящей жилы относительно стренги из проволок, содержащих композиционный несущий элемент 2 при подвесе провода, что исключает механические нагрузки на токопроводящий повив в условиях эксплуатации. Провод с зазором, согласно патентуемого изобретения, подвешивается за стренгу из проволок, содержащих композиционный несущий элемент 2, воспринимающих в условиях эксплуатации всю механическую нагрузку. Данная конструкция провода определяет малое (определяемое только линейным коэффициентом расширения проволок с композиционным несущим элементом) удлинение (провисание) провода вследствие роста температуры. Величина зазора 13 (0,1-4 мм) выбирается исходя из геометрических размеров провода и спектра решаемых задач. Минимальная величина зазора (0,1 мм) достаточна для обеспечения скольжения токоведущего повива при нагревании. Максимальный зазор 11 (Фиг.3) (4 мм) характерен для случая заполнения данного зазора для облегчения скольжения загущенными маслами, органо-силоксанами или жидкими каучуками.

Патентуемый способ изготовления провода осуществляют следующим образом.

Стеклянное, углеродное или какое-либо другое армирующее волокно (Фиг.4) в сухом состоянии сматывают с бобин шпулярника 14 и подают в термопечь 15, нагретую до температуры 150-250°C для удаления из армирующего волокна атмосферной влаги.

Просушенные в термопечи 15 армирующие волокна в виде пучка затягиваются в металлическую трубу 16, выполненную из алюминия или меди, или сплавов алюминия или сплавов меди. Металлическую трубу под давлением заполняют полимерным связующим, при этом происходит пропитка связующим армирующих волокон. Металлическая труба 16, с находящимся внутри пучком смоченных связующим армирующих волокон подвергается волочению на волочильной машине 17. Последовательно проходя волоки (на Фиг 4. не показана) волочильной машины 17, металлическая труба удлиняется с одновременным уменьшением ее диаметра. Одновременно с волочением трубы происходит согласованное сматывание армирующих волокон с бобин шпулярника 14, которые после прохождения термопечи 15 поступают в металлическую трубу 16. Процесс волочения ведут до достижения металлической трубой установленных значений диаметра и длины.

Отформованный провод поступает в термопечь 18, нагретую до температур 80-300°C, где происходит отверждение связующего сердечника. На выходе из термопечи 18 получают проволоку с композиционным несущим элементом, имеющую стабильные по сечению размеры. Изготовленную проволоку наматывают на катушки крутильной машины 19, после чего на крутильных машинах (на Фиг.4 не показана) осуществляют скрутку проволок провода в соответствие с его конструкцией. Готовый провод наматывают на приемный барабан (на Фиг.4 не показан). При необходимости окончательное отверждение композиционного несущего элемента проволок провода проводят в отдельной термопечи (на фиг не показана).

Количество и профиль проволок с композиционным несущим элементом 2 их расположение определяется конструкцией провода. Используя данный способ, и дополнительные проволоки из проводникового материала можно изготовить все варианты патентуемого провода.

Для изготовления многопроволочного провода используют отформованные по патентуемому способу проволоки с композиционным несущим элементом диаметром от 1 до 25 мм. и стандартные крутильные машины (на фиг. не показаны). Скрутка проволок в провод на крутильных машинах является типовой, хорошо известной специалистам технологической операцией, не требующей дополнительных пояснений. При скрутке многопроволочного провода применяют стандартные схемы, например, 1+6+12 и т.д., то есть вокруг центральной проволоки на крутильных машинах скручивают 6 проволок в первом повиве и 12 проволок во втором повиве и т.д. в зависимости от конструкции в многопроволочном проводе обычно есть центральная проволока и скрученные вокруг нее проволоки. При этом технология изготовления проволок многопроволочного провода идентична способу изготовления однопроволочного провода.

Патентуемый способ предполагает возможность использования для формования профиля проволок с композиционным несущим элементом длинномерных стержней (на фиг. не показаны) из непрерывно армированного композиционного материала с полимерной термореактивной или металлической матрицей. Стержни с полимерной термореактивной матрицей предварительно изготавливают методами пултрузии или спиральной намоткой и при формовании проволок смачивают полимерным связующим. Стержни с металлической матрицей при формовании проволок полимерным связующим не смачивают. Композиционные стержни с полимерной термореактивной или металлической матрицей затягиваются в металлическую трубу 16 вместо жгута армирующих волокон, после чего происходит заполнение трубы полимерным связующим (не происходит заполнения) с дальнейшим формованием профиля проволоки волочением, скруткой изготовленных проволок на крутильных машинах в готовый провод. Использование готовых длинномерных стержней целесообразно в случае возникновения при волочении больших сил трения (большая длина проволоки или маленький диаметр трубы) между смоченным жгутом армирующих волокон и внутренней поверхностью металлической трубы 16, способных повредить жгут армирующих волокон. При использовании готовых длинномерных стержней силы трения существенно меньше, кроме того вероятность повреждения стержня из непрерывно армированного композиционного материала при затягивании в металлическую трубу 16 и последующего формования профиля проволок на волочильной машине 17 меньше. Состав и свойства длинномерных стержней позволяют получать проволоки с композиционным несущим элементом 2 соответствующие требованиям патентуемого изобретения.

Пример 1

Приготовление связующего проводят путем смешения при 50°C эпоксидной смолы УП-610 (77 мас.%) с отвердителем УП 0638/1 (23 мас.%), представляющим собой эфтектическую смесь ароматических аминов. Перемешивание эпоксидной композиции проводят в дисольвере в течение 10 минут.

Базальтовое волокно БНВ (ровинг 1250 текс), имеющие предел прочности 3,7 ГПа в микропластике и модуль упругости 90 ГПа сматывают с катушек шпулярника 14 со скоростью 10 м/мин и пропускают в термопечь 15 для удаления влаги, нагретую до температуры 200°C. После чего, пучок базальтовых волокон затягивают в металлическую трубу 16 из алюминия марки А5Е длиной 420 м, имеющей наружный диаметр 8 мм и толщину стенки 1 мм. Металлическую трубу 16 заполняют подготовленным эпоксидным связующим, в результате чего происходит пропитка волокна. На волочильной машине 17 металлическую трубу 16 подвергают волочению, пропуская последовательно через волоки. При волочении по мере увеличения длины трубы и уменьшения ее диаметра происходит сматывание базальтовых волокон с катушек шпулярника14. Смотанные базальтовые волокна проходя термопечь 15 и затягиваются в трубу 16. Скорость волочения и скорость сматывания базальтовых волокон согласованны.

Отформованная труба с находящимся внутри жгутом армирующих волокон, смоченным полимерным связующим (наружный диаметр 4 мм, длина 1050 м) проходит термообработку в термопечи 18 (температура 150°C, время нахождения в печи 3 мин) и наматывается на барабан. Окончательное отверждение сердечника происходит в термопечи непосредственно на барабане при температуре 90°C, время отверждение 5 часов. Содержание армирующих волокон в готовом несущем элементе 2 (диаметр 2 мм) полученной проволоки 80% (мас.), эпоксидного связующего 20% (мас.). Барабаны с готовой проволокой размещают на крутильной машине и скручивают провод, состоящий из 19 проволок, содержащий 2 повива, скрутка которых производится в противоположные стороны. Провод наматывают на приемную катушку.

Полученный провод (сечение алюминиевой части 179 мм2) имеет следующие показатели: предел прочности на разрыв 115000 н, вес 600 кг/км, коэффициент температурного расширения композиционного несущего элемента проволок 1,2×10-6 1/град, температурный предел длительной эксплуатации 90°C, возможен кратковременный нагрев до 180°C.

Полученный провод прочнее провода АС с аналогичным сечением токопроводящей части провода в 1,85 раза, легче на 15%, коэффициент температурного расширения композиционного несущего элемента проволок в 10 раз ниже. Данные характеристики провода позволяют увеличить межопорные расстояния ВЛ, увеличить его токопроводящую часть, повысить устойчивость провода к гололедно-изморозевым образованиям и ветровым нагрузкам.

Использование при изготовлении проволок провода вместо алюминия марки А5Е термостойкого алюминий-циркониевого сплава (содержание циркония 0,4%) позволяет повысить температуру длительной эксплуатации провода ВЛ, (пример 1) до 180°C. При этом сохраняются высокие прочностные характеристики, обеспечивается минимальный провис при повышенных температурах и высокая пропускная способность. Разработанный провод по своим техническо-экономическим параметрам и эксплуатационным возможностям существенно превосходит изделия аналогичного назначения, что гарантирует его эффективное использование в многопроволочных проводах для передачи электрической энергии по воздушным линиям.

Пример 2

Приготовление связующего проводят путем смешения эпоксидной смолы УП-643 (32 мас.%) с эпоксидной смолой ЭР (48 мас.%) и отвердителем УП 0638/1 (20 мас.%).

Углепластиковый стержень диаметром 3 мм, имеющий разрывную прочность 2,5 ГПа, модуль упругости 140 ГПа и температуру стеклования 230°C, сматывают с барабана отдающего устройства со скоростью 20 м/мин и затягивают в металлическую трубу из нержавеющей стали длиной 600 м, имеющей наружный диаметр 6,8 мм и толщину стенки 0,2 мм. В металлическую трубу подают подготовленное эпоксидное связующее. На волочильной машине металлическую трубу подвергают волочению, пропуская последовательно через волоки. При волочении по мере увеличения длины трубы и уменьшения ее диаметра происходит сматывание углепластикового стержня с барабана отдающего устройства. Скорость волочения и скорость сматывания углепластикового стержня согласованны.

Отформованная труба с находящимся внутри стержнем, смоченным полимерным связующим (наружный диаметр 3,4 мм, длина 1500 м) наматывается на барабан. Отверждение связующего происходит в термопечи непосредственно на барабане при температуре 90°C в течение 2 часов, затем при температуре 140°C в течение 3 часов.

Барабаны с полученной проволокой, а также с проволокой из алюминий циркониевого сплава, размещают на крутильной машине и скручивают стренгу, состоящую из 7 круглых проволок, 4 из которых выполнены из нержавеющей стали и снабжены несущим элементом, представляющим собой композитный непрерывно армированный стержень. Для придания проводу большей устойчивости к ветровым, весовым нагрузкам и гололедноизморозевым образованиям при изготовлении снабженных несущим элементом проволок провода, предпочтительно использовать металлы и сплавы близкие по своим физико-химическим и тепло-физическим характеристикам со свойствами углепластикового несущего элемента, например, такие как нержавеющие стали, прецизионные железо-никелевые сплавы, титан или его сплавы и т.п. На стренгу накладывают два повива из проволок трапецеидальной формы из термостойкого алюминий циркониевого сплава. Полученный провод (сечение алюминиевой части 300 мм2, диаметр 21,6 мм), имеет следующие показатели: предел прочности на разрыв 124000 н, вес 915 кг/км, коэффициент температурного расширения композиционного несущего элемента проволок 1,6×10-6 1/град, температурный предел длительной эксплуатации 180°C, возможен кратковременный нагрев до 210°C.

Полученный провод (пример 2) в 1,65 раза прочнее сталеалюминевого провода АС (240/32) с аналогичным диаметром и весом, сечение алюминиевой части больше на 25%, коэффициент температурного расширения композиционного несущего элемента проволок в 7,5 раз ниже, чем коэффициент температурного расширения стальных проволок провода АС.