Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

Вид РИД

Изобретение

Изобретение относится к машиностроению, преимущественно к инструментальной промышленности, и может быть использовано при изготовлении композитных изделий, предпочтительно режущих керамических пластин.

Известен способ получения композиционного материала, армированного нитевидными структурами, включающий образование дисперсных частиц путем смешения в струе паров металла с реакционным газом и перемешивание частиц с веществом матрицы. Формирование армирующей фазы, представляющей собой переплетенные нитевидные структуры, осуществляют при истечении сверхзвуковой струи плазмы паров испаряемого вещества из электродугового генератора паров при значении характерного числа Рейнольдса ReL ≤1 в разреженную атмосферу реакционного газа, заполняющего технологический объем вакуумной камеры. Полученную волоконную основу обрабатывают в плазме тлеющего разряда с целью придания жесткости волоконной структуре (Патент РФ №2049151, С23С 14/32, 1992 г.).

Способ позволяет получать композиционные материалы с полимерной (эпоксидной) матрицей, армированные нитевидными структурами в поле низкотемпературной плазмы, образованной наложением электрического или высокочастотного поля.

Недостатком способа является сложность осуществления и низкая производительность для промышленных масштабов. Способ не предназначен для получения инструментальных материалов с керамической матрицей, армированной нитевидными кристаллами.

Известен способ получения керамического материала на основе диоксида циркония, армированного дискретными волокнами оксида алюминия, включающий формование прессовки из плазмохимического порошка, представляющего собой смесь порошков диоксида циркония и оксида алюминия, и термообработку. Армирующие волокна получают в процессе термообработок, которые осуществляют в две стадии. На первой стадии в процессе отжига прессовки в засыпке при температуре 1000-1200°C в течение 8-12 часов синтезируют центры кристаллизации Al2O3 путем направленной кристаллизации оксида алюминия из пересыщенного твердого раствора. На второй стадии прессовку извлекают из засыпки и проводят ее спекание в вакууме при температуре 1500-1700°C с изотермической выдержкой 1-7 часов для окончательного формирования армирующих волокон (Патент РФ №2289555, С04В 35/81, 2005 г.).

Известный способ направлен на получение композиционных керамических материалов на основе диоксида циркония, армированных дискретными керамическими волокнами оксида алюминия. Композиционные керамические материалы за счет армирования дискретными волокнами оксида алюминия имеют повышенные механические свойства, а именно высокую вязкость разрушения.

Недостатком способа является невозможность получения нитевидных кристаллов (усов) карбида кремния в процессе кристаллизации керамической матрицы. Известно, что усы карбида кремния имеют более высокий предел прочности по сравнению с волокнами оксида алюминия. Хаотичность расположения центров кристаллизации Al2O3 в керамической матрице предполагает получение хаотически армированного материала, обладающего вследствие этого неоднородностью свойств и низкой трещиностойкостью.

Наиболее близким к заявленному - прототипом - является способ изготовления композитных керамических изделий, включающий подготовку исходной шихты, содержащей порошковую матрицу, нитевидные армирующие кристаллы карбида кремния и вязкое связующее, формование экструзией плоской заготовки с ориентацией в ней нитевидных армирующих кристаллов в направлении экструзии, вырезание из заготовки n ≥2 элементов по форме изделия, которые послойно, с разнонаправленной в соседних слоях ориентацией нитевидных армирующих кристаллов, собирают в брикет, отгонку связующего и горячее прессование изделия (Патент US №5589115 А, опубл. 31.12.1996).

Известный способ направлен на получение композитных керамических материалов, направленно армированных нитевидными армирующими кристаллами. Композитная керамика за счет разнонаправленного армирования нитевидными армирующими кристаллами имеет повышенные механические свойства в плоскостях, пересекающихся армирующими кристалами.

Недостатком способа является низкая трещиностойкость композитных керамических изделий в плоскости, совпадающей с направлением армирования.

Изобретение направлено на решение задачи создания способа изготовления композитных керамических изделий, обеспечивающего организацию их армирования нитевидными армирующими кристаллами в трех взаимнопересекающихся направлениях.

Технический результат - повышение трещиностойкости.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе изготовления композитных керамических изделий, включающем подготовку исходной шихты, содержащей порошковую матрицу, нитевидные армирующие кристаллы карбида кремния и вязкое связующее, формование экструзией из исходной шихты плоской заготовки с ориентацией в ней нитевидных армирующих кристаллов в направлении экструзии, вырезание из заготовки n ≥2 элементов по форме изделия, которые послойно, с разнонаправленной в соседних слоях ориентацией нитевидных армирующих кристаллов, собирают в брикет, отгонку связующего и горячее прессование изделия, в исходной шихте в качестве порошковой матрицы и связующего используют, соответственно, оксид алюминия и парафин в следующем соотношении компонентов, вес. %: оксид алюминия 55-65, парафин 8-12, нитевидные кристаллы карбида кремния 25-35, парафин отгоняют из брикета нагреванием в печи до температуры 100°C со скоростью, не превышающей 5 град/мин, а горячее прессование осуществляют при температуре 1500-1700°C и давлении 500-600 МПа.

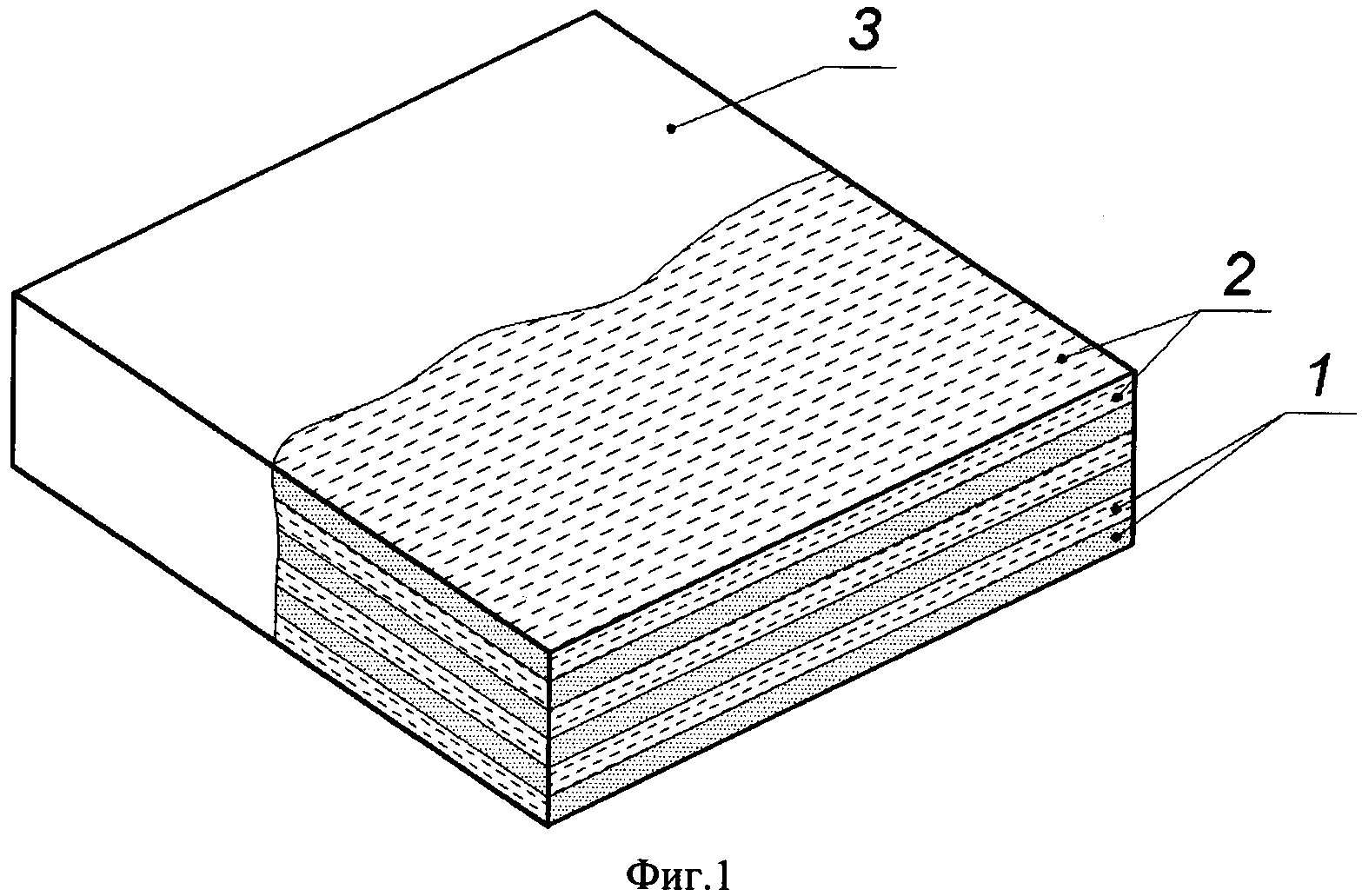

Сущность способа изготовления композитных изделий поясняется графическими материалами, где на фиг. 1 изображена структура композитного изделия.

Изобретение основано на следующем.

Как и в прототипе на начальной стадии осуществляют подготовку исходной шихты, содержащей порошковую матрицу (в нашем случае - порошок Al2O3), нитевидные армирующие кристаллы (в обоих случаях - нитевидные кристаллы SiC) и вязкое связующее (в нашем случае - парафин). В процессе формования шихту выдавливают мундштучным прессованием через плоскощелевую матрицу (по сути экструдируют) с получением плоской заготовки с ориентацией в ней нитевидных армирующих кристаллов в направлении экструзии.

Далее, с тем, чтобы получить структуру ориентированных в трех взаимно пересекающихся направлениях нитевидных армирующих кристаллов, плоскую заготовку разрезают на n ≥2 элементов 1 по форме изделия с разнонаправленной ориентацией нитевидных армирующих кристаллов 2, которые послойно собирают в брикет 3 так, чтобы в соседних элементах ориентация нитевидных армирующих кристаллов не совпадала (на фиг. 1 представлен вариант с направлением ориентации нитевидных армирующих кристаллов в соседних элементах под углом α=90°). Если изделие в плане квадратное, то целесообразно применять α=90° при n ≥2, если круглое, то целесообразно применять α=120° при n ≥3 - как показывает практика, это оптимальные параметры для изделий указанной формы. Если изделие в плане имеет более сложную форму, возможно установить оптимальные значения n и α опытным путем.

Далее брикет помещают в печь и нагревают, осуществляя отгонку связующего. Если связующее - парафин, то нагрев следует осуществлять до температуры 100°C со скоростью, не превышающей 5 град/мин. При более высоких параметрах (установлено опытным путем) отгонка связующего сопровождается дезориентацией нитевидных армирующих кристаллов в брикете.

После отгонки связующего, брикет прессуют в изделие. При этом замечено, что для заявленного состава, вес. %: оксид алюминия 55-65, парафин 8-12, нитевидные кристаллы карбида кремния 25-35, горизонтально ориентированные нитевидные армирующие кристаллы в процессе прессования брикета в 70% от общего количества «клюют» или, другими словами, поворачиваются (на фиг. 1 не показано) в вертикальной плоскости на угол до 40° (редко - больше). Это явление и способствует повышению трещиностойкости в смысле заявленного технического результата. При выходе состава вес. % за указанные параметры эффект поворота горизонтально ориентированных нитевидных армирующих кристаллов в процессе прессования брикета в вертикальной плоскости либо принимает хаотичный характер, либо ничтожно мал, или не наблюдается вовсе.

Пример осуществления способа изготовления композитных изделий

Порошок оксида алюминия, нитевидные кристаллы карбида кремния и парафин смешивают в пластиковой емкости шаровой мельницы. При этом используют шары из Al2O3. Корпус мельницы во время проведения операции смешивания имеет температуру, близкую к температуре плавления парафина (~50°C). При этом процесс смешивания компонентов протекает в жидкой среде более интенсивно, чем в газовой. Поскольку смешивание порошков производят одновременно с их пластификацией, это сокращает общее время приготовления шихты. Количество парафина составляет 8-12%, оксида алюминия - 55-65%, нитевидных кристаллов карбида кремния - 25-35%, от массы шихты.

Шихта, увлажненная парафином, представляет собой пастообразную смесь, которую выдавливают мундштучным прессованием через плоскощелевую матрицу с получением плоской заготовки. Размеры поперечного сечения заготовки составляют 12×2 мм, длина заготовки ограничена только объемом засыпки шихты в пресс-форму для мундштучного прессования. В процессе выдавливания шихты через матрицу нитевидные кристаллы карбида кремния ориентируются в направления действующей силы. Парафин является пластификатором в операции мундштучного прессования, облегчает выдавливание шихты и ориентацию нитевидных кристаллов карбида в направлении выдавливания.

Полученную плоскую заготовку разрезают на 6 элементов 1 по форме изделия с разнонаправленной ориентацией нитевидных армирующих кристаллов 2, которые послойно собирают в брикет 3 так, чтобы в соседних элементах ориентация нитевидных армирующих кристаллов составляла угол α=90° (фиг. 1). Высота брикета составляет 12 мм. Собранный брикет компактируют в пресс-форме при комнатной температуре и незначительном давлении (-10 МПа) для получения требуемой плотности.

Далее полученные брикеты помещают в печь в засыпке порошка оксида алюминия и нагревают для отгонки связующего. Нагрев осуществляют до температуры 100°C со скоростью, не превышающей 5 град/мин. При более высоких параметрах отгонка связующего сопровождается дезориентацией нитевидных армирующих кристаллов в брикете и его короблением.

После отгонки связующего, брикеты устанавливают в многоместную графитовую пресс-форму и прессуют в изделия методом горячего прессования при температуре 1500-1700°C и давлении 500-600 МПа. Спекание изделия осуществляется в процессе прессования. Время выдержки под давлением составляет 15-20 мин. Анализ изделия показал, что нитевидные армирующие кристаллы в процессе прессования брикета в 70% от общего количества «клюнули» в вертикальной плоскости на угол до 40°. При этом плотность изделия составила 98,5-99,5%, коэффициент трещиностойкости полученных изделий составил 8-9 МПа/м0,5, а вязкость разрушения на 20-30% превысила вязкость разрушения керамики с хаотичным расположением нитевидных кристаллов карбида кремния (данные получены в лаборатории на традиционном оборудовании).

Таким образом, заявленная совокупность существенных признаков, изложенная в формуле изобретения, позволяет обеспечить возможность изготовления композитных керамических материалов, направленно армированных нитевидными армирующими кристаллами, а также, благодаря описанным взаимосвязанным действиям при изготовлении режущих керамических пластин, обеспечить существенное повышение трещиностойкости (на 20-30%) пластин из инструментальной керамики, что в итоге повышает надежность их эксплуатации.

Полученные данные показывают, что заявленный способ с использованием исходной шихты в составе порошка оксида алюминия, нитевидных кристаллов карбида кремния и парафина в следующем соотношении компонентов, вес. %: оксид алюминия 55-65, нитевидные кристаллы карбида кремния 25-35, парафин 8-12 оптимален, с учетом проявляемых изделием физико-механических свойств, для инструментального производства.

Анализ заявленного изобретения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого технического результата - обеспечение изготовления композитных керамических материалов с повышенной трещиностойкостью.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для изготовления композитных изделий, предпочтительно режущих керамических пластин, и может быть использован в инструментальной промышленности в технологических процессах изготовления металлорежущего инструмента.

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям (условиям) патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ изготовления композитных керамических изделий, включающий подготовку исходной шихты, содержащей порошковую матрицу, нитевидные армирующие кристаллы карбида кремния и вязкое связующее, формование экструзией из исходной шихты плоской заготовки с ориентацией в ней нитевидных армирующих кристаллов в направлении экструзии, вырезание из заготовки n ≥2 элементов по форме изделия, которые послойно, с разнонаправленной в соседних слоях ориентацией нитевидных армирующих кристаллов, собирают в брикет, отгонку связующего и горячее прессование изделия, отличающийся тем, что в исходной шихте в качестве порошковой матрицы и связующего используют, соответственно, оксид алюминия и парафин в следующем соотношении компонентов, вес.%: оксид алюминия 55-65, парафин 8-12, нитевидные кристаллы карбида кремния 25-35, парафин отгоняют из брикета нагреванием в печи до температуры 100°C со скоростью, не превышающей 5 град/мин, а горячее прессование осуществляют при температуре 1500-1700°C и давлении 500-600 МПа.