Результат интеллектуальной деятельности: СПОСОБ СОЗДАНИЯ РАБОЧЕГО ГАЗА В ИМПУЛЬСНОЙ АЭРОДИНАМИЧЕСКОЙ ТРУБЕ

Вид РИД

Изобретение

Изобретение относится к области экспериментальной аэродинамики и может быть использовано для получения гиперзвукового потока углекислого газа в высокоэнтальпийных установках кратковременного действия типа импульсных аэродинамических труб с целью газотермодинамических исследований.

Практическое применение углекислого газа CO2 в качестве рабочего газа импульсной аэродинамической трубы возникает при изучении ряда задач:

1. Для исследования тонких физических процессов при обтекании тел высокотемпературным гиперзвуковым потоком газа, состоящего из трехатомных молекул CO2;

2. При исследовании аэродинамических характеристик аппаратов, осуществляющих полет над поверхностью Венеры и Марса, поскольку атмосфера этих планет состоит в основном из углекислого газа;

3. Для моделирования отношения удельных теплоемкостей k=cp/cv=1,15-1,25 воздуха при температурах Τ>4000 K углекислым газом с умеренными значениями Т=500-2000 K, что позволяет проводить исследования при существенно более низких температурах с целью уменьшения тепловых нагрузок на модели и конструкцию аэродинамической трубы.

Известна импульсная аэродинамическая труба [4], где нагрев рабочего газа в форкамере осуществляют электрической дугой и предусматривают использование в качестве химического источника нагрева рабочего газа реакцию сжигания в форкамере водорода или пропана с воздухом, реакцию разложения Ν2Ο в смеси с азотом, воздухом, водородом, пропаном.

Недостатком данного изобретения является отсутствие возможности использования углекислого газа в качестве рабочего газа импульсной аэродинамической трубы из-за ограничения удельной энергии конденсаторной батареи (отношение запасенной энергии батареи к массе газа в форкамере).

Применение химических источников энергии для расширения возможностей высокоэнтальпийных установок кратковременного действия предусматривается в ряде работ. Так в адиабатических трубах с тяжелым поршнем [1], [2], [3] предлагается использовать энергию разложения закиси азота Ν2Ο, в том числе в смеси с различными газами. В импульсной аэродинамической трубе [5] рассматриваются реакции сжигания в форкамере водорода или пропана с воздухом, реакции разложения N2O в смеси с азотом, воздухом, водородом, пропаном.

В перечисленных работах не предполагается использование в форкамере углекислого газа как рабочего газа аэродинамической трубы.

Наиболее близким из известных технических решений к заявляемому техническому решению является способ прямого нагрева углекислого газа с помощью электрической дуги [6], заключающийся в том, что форкамера аэродинамической трубы наполняется углекислым газом при комнатной температуре и давлении порядка нескольких десятков бар. Далее осуществляют электродуговой разряд, в результате которого за счет подвода тепла в изохорном процессе параметры углекислого газа в форкамере повышаются до необходимых температур и давлений.

Недостатком использования указанного способа получения высокоэнтальпийного углекислого газа является то, что в связи с электроотрицательностью углекислого газа затруднено образование электродугового разряда при разряде конденсаторной батареи: например, в импульсной аэродинамической трубе ИТ-302М ИТПМ СО РАН наблюдалось большое остаточное напряжение на конденсаторах (до 2 кВ при максимально возможных значениях напряжения на конденсаторной батарее U ~ 5 кВ). При уменьшении давления в форкамере в процессе истечения из нее углекислого газа конденсаторная батарея повторно разряжалась, сбрасывая остаточное напряжение, что приводило к нештатному режиму работы установки.

Кроме того, для реализации высокотемпературных режимов при нагреве CO2 (Т>2000 K) в форкамере объемом ~ 10 дм3 только за счет электродугового разряда накопленной энергии батареи было недостаточно даже при напряжении 5 кВ.

Другим недостатком является повышенное загрязнение рабочего газа продуктами эрозии электродов при вкладах электрической энергии близких к максимальным. Загрязнение рабочего газа затрудняет применение оптических методов для исследования физических процессов при обтекании моделей гиперзвуковым потоком. Например, исключается применение тепловизионных систем для определения температуры поверхности моделей, так как сплошной фон от нагретых частиц забивает излучение от нагретых участков модели.

Задачей предлагаемого технического решения является способ создания рабочего газа, а именно высокоэнтальпийного углекислого газа в импульсной аэродинамической трубе, в широком диапазоне температур и давлений, при минимальном вкладе энергии электродугового разряда и уменьшение загрязнения рабочего газа продуктами эрозии электродов.

Поставленная задача решается благодаря тому, что в способе создания рабочего газа в импульсной аэродинамической трубе, заключающемся в наполнении форкамеры исходным газом, содержащим углекислый газ (СО2) с заданными температурой и давлением, воздействии на него электродуговым разрядом с последующим разрушением диафрагмы и истечением газа из форкамеры через сопло, новым является то, что в качестве исходного газа в форкамере используют смесь газов СО, О2, СО2, в которой электродуговым разрядом инициируют экзотермическую реакцию, согласно формуле:

СО + 0,5 O2 + n CO2 = (1+n) CO2,

где «n» - число молей углекислого газа в формуле реакции, при этом концентрации оксида углерода (СО) и кислорода (О2) находятся в стехиометрическом соотношении, а изменением числа молей «n» углекислого газа обеспечивают регулирование температуры и давления образующегося рабочего газа с последующим его истечением из форкамеры после завершения реакции и принудительного вскрытия диафрагмы.

Электродуговой разряд в данном случае необходим лишь для инициирования экзотермической реакции, что позволяет снизить удельную энергию конденсаторной батареи.

Основной подвод тепла при нагреве углекислого газа CO2 осуществляется не за счет электродугового разряда, а за счет экзотермической реакции.

Принудительное вскрытие диафрагмы задерживают до завершения в объеме форкамеры всех стадий реакций, применяя электронный блок управления вскрытия диафрагмы, который обеспечивает регулируемую задержку с последующим вскрытием диафрагмы через заданное время задержки.

Техническим результатом настоящего изобретения является уменьшение энергозатрат на нагрев исходного газа, снятие ограничения по удельной энергии, вкладываемой в нагрев исходного газа и снижение загрязнения полученного рабочего газа.

Предлагаемый способ поясняется чертежами, на которых изображены:

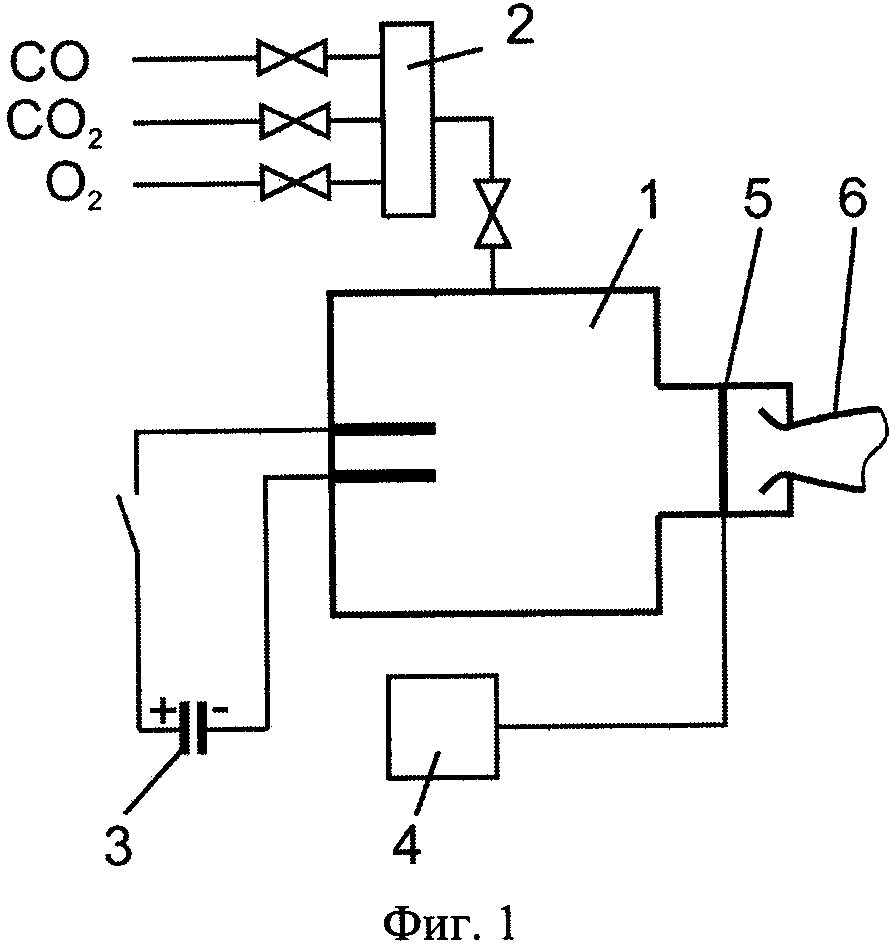

на фиг. 1 - схема импульсной аэродинамической трубы для осуществления предложенного способа;

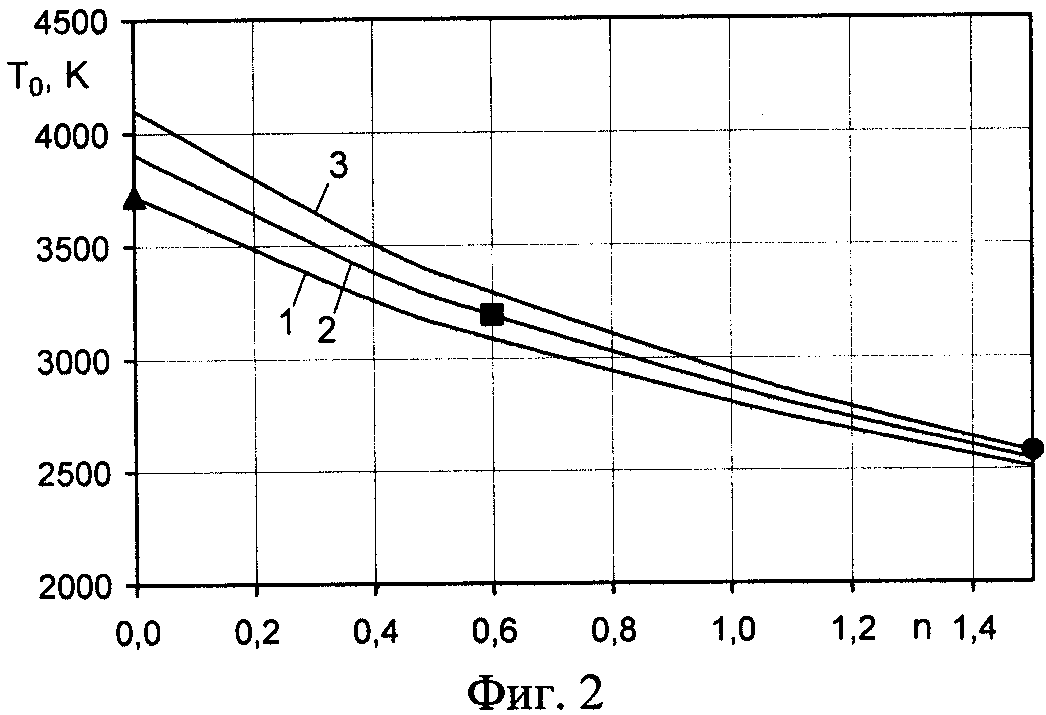

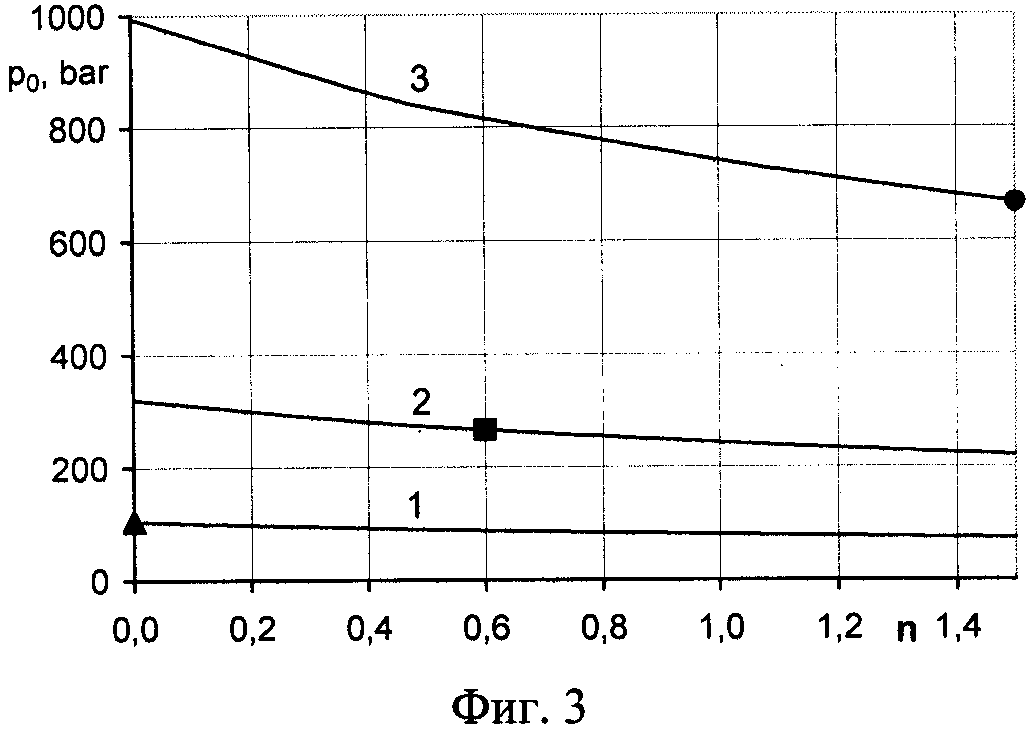

на фиг. 2 и фиг. 3 показаны зависимости температуры Т0 и давления р0 рабочего газа от числа молей углекислого газа «n» и давления рф(н) наполнения форкамеры исходными газами СО, О2, CO2, где кривые 1 - рф(н) = 10 бар; 2 - рф(н) = 30 бар; 3 - рф(н) = 90 бар.

На (фиг. 1) показана схема импульсной аэродинамической трубы, включающая форкамеру 1, блок наполнения исходных газов 2, конденсаторную батарею 3, электронный блок управления вскрытием диафрагмы 4, диафрагменный узел с диафрагмой 5, сверхзвуковое сопло 6.

Способ осуществляется следующим образом.

В форкамеру 1 (фиг. 1) импульсной аэродинамической трубы из блока с исходным газом 2 производят наполнение исходными газами СО, О2, CO2, при этом концентрации газов СО и О2 находятся в стехиометрическом соотношении.

Варьирование количеством углекислого газа в исходной смеси позволяет изменять температуру и давление образующегося рабочего газа CO2 (продукта экзотермической реакции).

Инициирование реакции осуществляется с помощью электродугового разряда при разряде конденсаторной батареи 3. Начало реакции, совпадающее с разрядом, и принимается за начало подвода тепла в форкамере 1 в изохорном процессе. После чего между компонентами смеси газов в форкамере 1 будет протекать экзотермическая реакция.

В импульсных аэродинамических трубах с подводом тепла только за счет электродугового разряда вскрытие диафрагмы 5 происходит автоматически из-за потери прочности при многократном нарастании давления в форкамере 1 в изохорном процессе и считается, что процесс подвода тепла и разрушение диафрагмы 5 практически происходят мгновенно и совпадают. Для подвода тепла только за счет электродугового разряда это оправдано, так как длительность разряда меньше миллисекунды.

При протекании экзотермической реакции вскрытие диафрагмы 5 необходимо задерживать до завершения в объеме форкамеры 1 всех стадий реакций. Поэтому в предлагаемом способе используют электронный блок управления вскрытием диафрагмы 4, который обеспечивает регулируемую задержку с последующим принудительным вскрытием диафрагмы 5 через заданное время задержки.

После принудительного вскрытия диафрагмы 5 рабочий газ СО2, образовавшийся после завершения экзотермической реакции в форкамере 1, вытекает через сопло 6, образуя на выходе из него гиперзвуковой поток углекислого газа.

Пример.

Авторами был проведен расчет продуктов реакции исходного газа, состоящего из компонент СО, О2, CO2, при n=0-1,5 и рф(н) = (10-90) бар.

Для определения параметров углекислого газа после завершения экзотермической реакции в форкамере импульсной трубы (температуры Т0 и давления р0) при заданных давлении накачки рф(н) исходной смеси и числа молей «n» углекислого газа, из графика на фиг. 2 определяют температуру Т0=f(n, рф(н)), а из графика на фиг. 3 давление р0=f(n, рф(н)). При этом парциальные давления исходных газов СО, О2, CO2, вводимых в форкамеру до эксперимента, будут определены как: pCO = рф(н)/(1+0,5+n), pO2 = 0,5рф(н)/(1+0,5+n), pCO2 = nрф(н)/(1+0,5+n).

Так, например, если задают давление рф(н) = 10 бар и n=0, то температура CO2 Т0 = 3720 K, р0=104 бар - этот режим на фиг. 2 и 3 отмечен на кривой 1 «треугольником»; парциальные давления исходных газов, вводимых в форкамеру, pCO = 6,67 бар, pO2 = 3,33 бар.

Для давления наполнения форкамеры рф(н) = 30 бар и n=0,6 значения температуры CO2 Т0 = 3190 K, р0 = 266 бар - этот режим отмечен на кривой 2 «квадратом»; парциальные давления исходных газов, вводимых в форкамеру pCO = 14,3 бар, pCO2 = 7,1 бар, pCO2 = 8,6 бар.

Для давления наполнения форкамеры рф(н) = 90 бар и числа молей n=1,5 значения температуры Т0 = 2580 K, р0 = 666 бар - этот режим отмечен на кривой 3 «кругом»; парциальные давления исходных газов, вводимых в форкамеру pCO = 30 бар, pCO2 = 15 бар, PCO2 = 45 бар.

На практике зависимости между исходным составом, температурами, давлениями и продуктами реакции определяются не из фиг. 2 и 3, которые приведены для иллюстрации способа, а рассчитываются программно с учетом равновесных свойств продуктов реакции.

Из приведенных примеров видно, что варьирование числом молей «n» в химической формуле и величиной давления рф(н) позволяет получать рабочий газ CO2 импульсной трубы в широком диапазоне давлений р0 до 1000 бар и температур Т0 до 4000 K.

Использование предлагаемого изобретения позволяет обеспечить уменьшение энергозатрат на нагрев исходного газа, снятие ограничения по удельной энергии, вкладываемой в нагрев исходного газа, а также уменьшить загрязнение полученного рабочего газа.

Источники информации

1. Патент РФ №2093716, МПК F15D 1/00, F15B 19/00, G01M 9/00 (опубл. 20.10.1997).

2. Авторское свидетельство СССР №366761 A1, МПК G01M 9/00 (опубл. 10.10.2008).

3. Авторское свидетельство СССР №460794 А2, МПК G01M 9/00 (опубл. 10.10.2008).

4. Патент РФ №2439523, МПК G01M 9/02 (опубл. 10.01.2010).

5. Шумский В.В., Ярославцев М.И. Химический нагрев рабочего тела высокоэнтальпийной установки кратковременного режима. // Физика горения и взрыва. 2007. Т. 43, №5. С. 31-43.

6. Королев А.С. Получение и исследование в импульсной аэродинамической трубе гиперзвуковых течений углекислого газа // Труды ЦАГИ. Выпуск 1643. 1975 - прототип.

Способ создания рабочего газа в импульсной аэродинамической трубе, заключающийся в наполнении форкамеры исходным газом, содержащим углекислый газ (CO) с заданными температурой и давлением, воздействии на него электродуговым разрядом с последующим разрушением диафрагмы и истечением газа из форкамеры через сопло, отличающийся тем, что в качестве исходного газа в форкамере используют смесь газов CO, O, CO, в которой электродуговым разрядом инициируют экзотермическую реакцию, согласно формулеCO+0,5O+nCO=(1+n)CO,где «n» - число молей углекислого газа в реакции, при этом концентрации оксида углерода (CO) и кислорода (O) находятся в стехиометрическом соотношении, а изменением числа молей «n» углекислого газа обеспечивают регулирование температуры и давления образующегося рабочего газа CO с последующим его истечением из форкамеры после завершения реакции и принудительного вскрытия диафрагмы.