МОБИЛЬНАЯ СИСТЕМА НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЭЛАСТОМЕРНЫХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Данное изобретение относится к нанесению эластомерных покрытий на промышленные компоненты, а в частности - к мобильным системам нанесения покрытий и распылительным аппликаторам для нанесения кремнийорганических эластомерных покрытий на изоляторы высоковольтных линий.

Характеристика предшествующего уровня техники

Определенные промышленные компоненты часто подвергаются воздействию суровых атмосферных условий. На некоторые из этих промышленных компонентов наносят покрытия, чтобы обеспечить защиту от этих суровых атмосферных условий и увеличить срок службы, надежность или эффективность компонента.

В качестве примера отметим, что электрические изоляторы, используемые в высоковольтных линиях электропередачи, предназначены для поддержания минимального разряда тока при эксплуатации на открытом воздухе. Однако рабочая характеристика изолятора ухудшается со временем из-за таких факторов, как погода, влажность, коррозия, загрязненность и т.п. Эти факторы могут обуславливать загрязнение поверхности изолятора, могут приводить к токам утечки, которые снижают эффективность изолятора. Эти токи утечки могут также вызывать дугообразование, которое усугубляет ухудшение качества поверхности изолятора. В конечном счете на поверхности изолятора может образоваться токопроводящая дорожка, в сущности, замыкающая изолятор накоротко и тем самым делающая его назначение недостижимым.

Одним способом предотвращения ухудшения качества электрических изоляторов является покрытие изолятора эластомерным материалом, таким как однокомпонентный вулканизируемый при комнатной температуре (ВКТ) кремнийорганический каучук. Такие эластомерные покрытия демонстрируют тенденцию к улучшению внешних поверхностей изолятора, а также могут улучшать рабочую характеристику изолятора. Например, некоторые покрытия обеспечивают улучшенную изоляцию, стойкость к дугообразованию, гидрофобность и стойкость к другим - механическим - напряжениям, прикладываемым к электрическим изоляторам. Примеры таких покрытий приведены в патентах США, ранее полученных Заявителем, в частности - патенте США № 6833407, выданном 21 декабря 2004 г., патенте США № 6437039, выданном 20 августа 2002 г., и патенте США № 5326804, выданном 5 июля 1994 г.

Одна проблема заключается в том, что нанесение эластомерных покрытий может оказаться довольно трудным. Например, обычные методы распыления под высоким давлением демонстрируют тенденцию к неудовлетворительным эффективностям переноса, составляющим 50 % или ниже, что приводит к большим объемам потерь продукции с покрытиями.

Сразу же после нанесения покрытия на изолятор он готов к установке. Однако производственные мощности для нанесения покрытий зачастую находятся далеко от места конечной установки, возможно в других странах или на других континентах. Как таковые затраты на транспортировку могут представлять собой существенные издержки при изготовлении и поставках покрытых изоляторов. Кроме того, во время транспортировки можно повредить покрытия, нанесенные на изоляторы.

Еще одна проблема состоит в том, что покрытия сами могут ухудшаться со временем в процессе эксплуатации изолятора и в некоторый момент может оказаться желательным повторное нанесение покрытия. Вместе с тем, как описано выше, изолятор может быть установлен в отдаленных областях, находящихся достаточно далеко от производственных мощностей для нанесения покрытий, а транспортировка изолятора на предприятие для нанесения покрытия может оказаться практически неосуществимой.

Одним способом повторного нанесения покрытия является повторное нанесение покрытия на изоляторы вручную в области, место нахождения которой ближе к изолятору. К сожалению, нанесение покрытий вручную характеризуется тенденцией к получению покрытия неудовлетворительного качества, а также тенденцией к неэффективности. Помимо этого окружающая среда и климат в местах разных областей характеризуются тенденцией к изменению. А если так, то нанесение покрытий с удовлетворительным качеством на различных местах производства работ в разных климатах может оказаться затруднительным. Помимо этого, в некоторых случаях, климат места нахождения конкретной области может оказаться неподходящим или неблагоприятным для повторного нанесения покрытий на изоляторы. Например, температура или влажность места нахождения конкретной области могут оказаться вне оптимальных пределов для нанесения конкретного покрытия.

Ввиду вышеизложенного существует потребность в новых усовершенствованных устройствах, системах и способах нанесения эластомерных покрытий на промышленные компоненты, такие как электрические изоляторы.

Краткое изложение существа изобретения

Данная заявка направлена на разработку мобильной системы нанесения покрытия, предназначенной для нанесения покрытия на электрический изолятор. Система содержит удлиненный грузовой контейнер, который выполнен с возможностью транспортировки на место проведения работ. Грузовой контейнер имеет первый конец и второй конец, продольно противоположный первому концу. Система также содержит множество станций, находящихся внутри грузового контейнера. Множество станций содержит станцию загрузки, предназначенную для загрузки изолятора, на который надо нанести покрытие, по меньшей мере, одну станцию нанесения покрытия, которая включает в себя управляемое с помощью робота наносящее устройство для нанесения эластомерного покрытия на изолятор, станцию отверждения, расположенную после упомянутой, по меньшей мере, одной станции нанесения покрытия и предназначенную для отверждения эластомерного покрытия, и станцию выгрузки, предназначенную для выгрузки покрытого изолятора. Система также содержит замкнутый транспортер для транспортировки изолятора через множество станций внутри грузового контейнера. Замкнутый транспортер имеет траекторию в форме вытянутой окружности.

Станция загрузки и станция выгрузки могут находиться рядом друг с другом. В некоторых вариантах осуществления станция загрузки и станция выгрузки могут быть смежными. В некоторых вариантах осуществления, станция загрузки и станция выгрузки могут находиться на первом конце грузового контейнера.

Система может дополнительно содержать устройство подачи воздуха для подачи потока воздуха вдоль выбранного пути потока воздуха. В пределах выбранного пути потока воздуха может находиться первая область отверждения станции отверждения, интенсифицируя отверждение эластомерного покрытия. В некоторых вариантах осуществления станция нанесения покрытия может находиться в пределах выбранного пути потока воздуха, так что поток воздуха проходит через первую область отверждения, а потом - через станцию нанесения покрытия для управления избыточным распыляемым веществом эластомерного покрытия.

В некоторых вариантах осуществления конфигурация транспортера может обеспечить транспортировку изолятора по пути вперед ко второму концу, потом - по пути возврата к первому концу. Кроме того, станция нанесения покрытия может располагаться вдоль пути вперед, а первая область отверждения может располагаться вдоль пути возврата рядом со станцией нанесения покрытия. Кроме того, выбранный путь потока воздуха может быть направлен поперечно через первую область отверждения и станцию нанесения покрытия.

В некоторых вариантах осуществления станция отверждения может включать в себя вторую область отверждения, находящуюся ниже по течению от первой области отверждения вдоль пути возврата. Вторая область отверждения может быть, по меньшей мере, частично экранирована от станции нанесения покрытия.

Упомянутая, по меньшей мере, одна станция нанесения покрытия может содержать множество станций нанесения покрытия. Помимо этого каждая станция нанесения покрытия может включать в себя управляемое с помощью робота наносящее устройство для нанесения, по меньшей мере, одного слоя эластомерного покрытия на изолятор. В некоторых вариантах осуществления конфигурация управляемого с помощью робота наносящего устройства, по меньшей мере, одной из станций нанесения покрытия может обеспечивать нанесение множества слоев эластомерного покрытия на изолятор.

Конфигурация замкнутого транспортера может обеспечивать перемещение изолятора через каждую из множества станций в течение заданного интервала времени. В некоторых вариантах осуществления конфигурация замкнутого транспортера может обеспечивать перемещение комплекта электрических изоляторов через каждую из множества станций в течение заданного интервала времени. Помимо этого, в некоторых вариантах осуществления заданный интервал времени может составлять менее чем примерно 10 минут. В некоторых вариантах осуществления конфигурация управляемого с помощью робота наносящего устройства каждой станции нанесения покрытия может обеспечивать нанесение множества слоев эластомерного покрытия на каждый электрический изолятор комплекта электрических изоляторов в течение заданного интервала времени.

Замкнутый транспортер может содержать множество вращающихся соединителей. Помимо этого конфигурация каждого вращающегося соединителя может обеспечивать поддержание и вращение соответствующего электрического изолятора вокруг оси вращения с конкретной скоростью вращения.

В некоторых вариантах осуществления система может дополнительно содержать контроллер, оперативно подключенный к вращающемуся соединителю для регулирования скорости вращения каждого вращающегося соединителя.

В некоторых вариантах осуществления управляемое с помощью робота наносящее устройство может включать в себя наносящее распылением устройство, а конфигурация контроллера может обеспечивать конкретную скорость нанесения покрытия на целевую область изолятора, в которой осуществляется распыление. Помимо этого контроллер может поддерживать конкретную скорость нанесения покрытия путем регулирования, по меньшей мере, одного из таких параметров, как: скорость вращения соединителя, скорость течения эластомерного покрытия из наносящего распылением устройства и время пребывания для распыления в целевой области, в которой осуществляется распыление.

В некоторых вариантах осуществления управляемое с помощью робота наносящее устройство может включать в себя наносящее распылением устройство, имеющее регулируемую форму распыла. В некоторых вариантах осуществления контроллер может регулировать форму распыла на основании, по меньшей мере, одной из: целевой области, в которой осуществляется распыление, и конкретной геометрии целевой области, в которой осуществляется распыление.

Множество станций может содержать станцию предварительного нагрева, предназначенную для предварительного нагрева изолятора. Помимо этого станция предварительного нагрева может располагаться перед станцией нанесения покрытия. В некоторых вариантах осуществления конфигурация станции предварительного нагрева может обеспечивать предварительный нагрев изолятора, по меньшей мере, примерно до 25°C. В некоторых вариантах осуществления станция предварительного нагрева содержит инфракрасный нагреватель.

Множество станций также может содержать станцию уравнивания, находящуюся между станцией предварительного нагрева и станцией нанесения покрытия. Помимо этого конфигурация станции уравнивания может обеспечивать уравнивание температур поверхностей изолятора.

Данная заявка также направлена на разработку способа нанесения покрытия на электрический изолятор. Способ заключается в том, что обеспечивают мобильную систему нанесения покрытия. Мобильная система нанесения покрытия содержит удлиненный грузовой контейнер, имеющий первый конец и второй конец, противоположный первому концу, и множество станций, находящихся внутри грузового контейнера. Множество станций содержит, по меньшей мере, одну станцию нанесения покрытия, предназначенную для нанесения покрытия на изолятор, и станцию отверждения, расположенную после упомянутой, по меньшей мере, одной станции нанесения покрытия и предназначенную для отверждения эластомерного покрытия. Способ дополнительно заключается в том, что загружают изолятор в мобильную систему нанесения покрытия, транспортируют изолятор через множество станций вдоль траектории в виде окружности внутри мобильной системы нанесения покрытия, наносят, по меньшей мере, один слой эластомерного покрытия на изолятор на станции нанесения покрытия, отверждают эластомерное покрытие на покрытом изоляторе на станции отверждения и выгружают покрытый изолятор из мобильной системы нанесения покрытия.

Способ может дополнительно предусматривать транспортировку мобильной системы распыления в отдаленное место проведения работ.

Данная заявка также направлена на разработку наносящего устройства для распыления эластомерного материала. Наносящее устройство содержит корпус наносящего устройства, имеющий передний конец, задний конец, внутренний канал и впускное отверстие для текучей среды, предназначенное для приема подаваемой порции эластомерного материала. Наносящее устройство также содержит сопло, сочлененное с передним концом корпуса наносящего устройства. Сопло имеет выпускной конец c аэратором струи, сообщающимся по текучей среде с впускным отверстием для текучей среды через проточный канал текучей среды. Аэратор струи имеет форму, позволяющую распылять эластомерный материал вдоль оси распыла. Наносящее устройство также содержит игольчатый клапан, установленный с возможностью скольжения внутри внутреннего канала, для перемещения вдоль продольной оси между закрытым положением для закрывания проточного канала текучей среды и открытым положением для открывания проточного канала текучей среды с целью распыления эластомерного материала. Наносящее устройство также содержит воздушную головку, сочлененную с передним концом корпуса наносящего устройства рядом с соплом. Конфигурация воздушной головки обеспечивает прием подаваемой порции воздуха, по меньшей мере, из одного отверстия, принимающего поток воздуха, и имеет множество выпускных отверстий для потока воздуха, предназначенных для подачи диспергирующего потока воздуха с целью диспергирования эластомерного материала, подлежащего распылению, и управляемого вентилятором потока воздуха с тем, чтобы обеспечить выбранную форму распыла для распыляемого эластомерного материала. Игольчатый клапан имеет участок наконечника, форма которого обеспечивает прохождение через сопло так, что он оказывается, по существу, вровень с выпускным концом сопла, когда игольчатый клапан находится в закрытом положении.

Участок наконечника игольчатого клапана может иметь конец в форме усеченного конуса, конфигурация которого обеспечивает его расположение, по существу, вровень с выпускным концом сопла, когда игольчатый клапан находится в закрытом положении.

Данное устройство может дополнительно содержать, по меньшей мере, один несущий элемент для поддержания выравнивания игольчатого клапана внутри внутреннего канала. В некоторых вариантах осуществления упомянутый, по меньшей мере, один несущий элемент может содержать множество несущих элементов для поддержания выравнивания игольчатого клапана внутри внутреннего канала.

В некоторых вариантах осуществления игольчатый клапан может иметь средний участок, диаметр которого больше по сравнению с участком наконечника, а внутренний канал может иметь среднюю секцию с диаметром, размер которого позволяет принимать с возможностью скольжения и поддержания среднюю секцию игольчатого клапана. В некоторых вариантах осуществления упомянутый, по меньшей мере, один несущий элемент может включать в себя горловинный уплотнительный элемент, расположенный сзади средней секции внутреннего канала. Помимо этого конфигурация горловинного уплотнительного элемента может обеспечивать прием и поддержание с возможностью скольжения в нем игольчатого клапана.

В некоторых вариантах осуществления упомянутый, по меньшей мере, один несущий элемент может включать в себя вкладыш, расположенный впереди средней секции внутреннего канала. Конфигурация вкладыша может обеспечивать прием и поддержание с возможностью скольжения в нем игольчатого клапана.

В некоторых вариантах осуществления проточный канал текучей среды может иметь кольцевую секцию, проходящую по внутреннему каналу вокруг игольчатого клапана вперед от стержневого уплотнения. Помимо этого игольчатый клапан может иметь передний участок, выровненный с кольцевой секцией. Передний участок игольчатого клапана может иметь диаметр, промежуточный по сравнению с участком наконечника и средним участком игольчатого клапана. В некоторых вариантах осуществления сопло может иметь канал сопла для приема участка наконечника игольчатого клапана. Канал сопла может образовывать участок кольцевой секции проточного канала текучей среды и может иметь диаметр, уменьшенный по сравнению со средней секцией внутреннего канала.

Множество выпускных отверстий для потока воздуха в воздушной головке может включать в себя выпускное отверстие для диспергирующего потока воздуха, находящееся рядом с аэратором струи сопла, для подачи диспергирующего потока воздуха. В некоторых вариантах осуществления воздушная головка может иметь участок основания с передней поверхностью, расположенной, по существу, вровень с выпускным концом сопла, а выпускное отверстие для диспергирующего потока воздуха может находиться на участке основания.

В некоторых вариантах осуществления выпускное отверстие для диспергирующего потока воздуха может быть ограничено кольцевым зазором, имеющим кольцевую ширину между примерно 1 миллиметром и примерно 3 миллиметрами.

Множество выпускных отверстий для потока воздуха в воздушной головке может включать в себя первый набор выпускных отверстий для управляемых вентилятором потоков воздуха с целью направления первой порции управляемого вентилятором потока воздуха вдоль первого направления так, что она встречается с первым фокусом вдоль оси распыла, и второй набор выпускных отверстий для управляемых вентилятором потоков воздуха с целью направления второй порции управляемого вентилятором потока воздуха вдоль второго направления так, что она встречается со вторым фокусом вдоль оси распыла. В некоторых вариантах осуществления и первый фокус, и второй фокус могут находиться впереди воздушной головки. В некоторых вариантах осуществления первый фокус и второй фокус могут совпадать.

В некоторых вариантах осуществления воздушная головка может включать в себя участок основания, сочлененный с передним концом корпуса наносящего устройства, и набор роговидных выступов, выступающих вперед из участка основания. Помимо этого первый и второй наборы выпускных отверстий для управляемых вентилятором потоков воздуха могут находиться в упомянутом наборе роговидных выступов. В некоторых вариантах осуществления второй набор выпускных отверстий для управляемых вентилятором потоков воздуха может находиться в наборе роговидных выступов впереди относительно первого набора выпускных отверстий для управляемых вентилятором потоков воздуха.

Упомянутое, по меньшей мере, одно впускное отверстие для потока воздуха может включать в себя впускное отверстие для диспергируемого потока воздуха, предназначенное для подачи диспергирующего потока воздуха, и впускное отверстие для управляемого вентилятором потока воздуха, предназначенное для подачи управляемого вентилятором потока воздуха.

Наносящее устройство может дополнительно содержать установочную пластину для крепления с возможностью открепления корпуса наносящего устройства к роботу. Установочная пластина может иметь обращенную внутрь установочную поверхность, конфигурация которой обеспечивает упор в корпус наносящего устройства, и множество отверстий для приема магистралей подачи. Магистрали подачи могут включать в себя магистраль подачи текучей среды, предназначенную для подачи эластомерного материала, подлежащего распылению, и, по меньшей мере, одну магистраль подачи воздуха, предназначенную для подачи воздуха с целью создания диспергирующего потока воздуха и управляемого вентилятором потока воздуха. Каждое отверстие может включать в себя выпуклость рядом с обращенной внутрь установочной поверхностью для приема штуцера соответствующей магистрали подачи.

В некоторых вариантах осуществления конфигурация, по меньшей мере, одного из корпуса наносящего устройства, сопла, проточного канала текучей среды, игольчатого клапана и воздушной головки может обеспечивать распыление эластомерного материала при низком давлении. Например, низкое давление может составлять менее чем примерно 1,724 МПа (250 фунтов-сил на квадратный дюйм (фн-с/кв.д.)) или - более конкретно - низкое давление может составлять менее чем примерно 0,414 МПа (60 фн-с/кв.д.).

Данная заявка также направлена на разработку способа нанесения покрытия на электрический изолятор. Способ заключается в том, что распыляют эластомерный материал с помощью наносящего устройства, имеющего передний конец, задний конец, внутренний канал и впускное отверстие для текучей среды, предназначенное для приема подаваемой порции эластомерного материала, сопло, сочлененное с передним концом корпуса наносящего устройства, причем сопло имеет выпускной конец c аэратором струи, сообщающимся по текучей среде с впускным отверстием для текучей среды через проточный канал текучей среды, при этом аэратор струи имеет форму, позволяющую распылять эластомерный материал вдоль оси распыла, игольчатый клапан, установленный с возможностью скольжения внутри внутреннего канала, для перемещения вдоль продольной оси между закрытым положением для закрывания проточного канала текучей среды и открытым положением для открывания проточного канала текучей среды с целью распыления эластомерного материала, и воздушную головку, сочлененную с передним концом корпуса наносящего устройства рядом с соплом. Воздушная головка имеет, по меньшей мере, одно впускное отверстие для потока воздуха, предназначенное для приема подаваемой порции потока воздуха, и множество выпускных отверстий для потока воздуха, предназначенных для подачи диспергирующего потока воздуха с целью распыления эластомерного материала, подлежащего распылению, и управляемого вентилятором потока воздуха с тем, чтобы обеспечить выбранную форму распыла для эластомерного материала, подлежащего распылению.

Способ может дополнительно предусматривать подачу эластомерного материала при низком давлении менее чем примерно 1,724 МПа (250 фн-с/кв.д.).

Данная заявка также направлена на разработку способа нанесения кремнийорганического эластомерного покрытия. Способ заключается в том, что подают эластомерный материал в наносящее распылением устройство при низком давлении менее чем примерно 1,724 МПа (250 фн-с/кв.д.) и распыляют эластомерный материал при упомянутом низком давлении с помощью наносящего устройства.

Другие аспекты изобретения станут очевидными обычным специалистам в данной области при рассмотрении нижеследующего описания некоторых возможных вариантов осуществления.

Краткое описание чертежей

Теперь изобретение будет описано лишь в качестве примера со ссылками на нижеследующие чертежи, при этом:

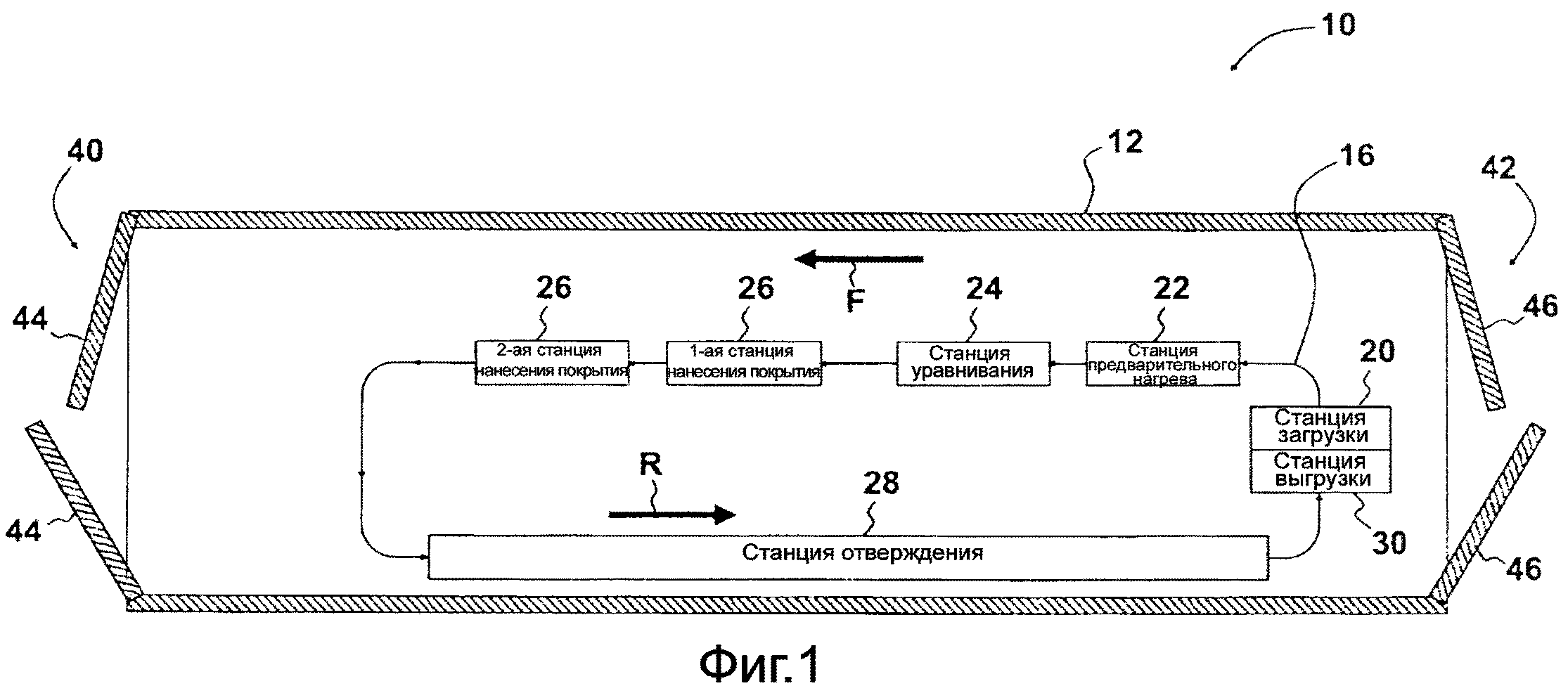

на фиг. 1 представлен схематический вид сверху мобильной системы нанесения покрытия в соответствии с вариантом осуществления изобретения;

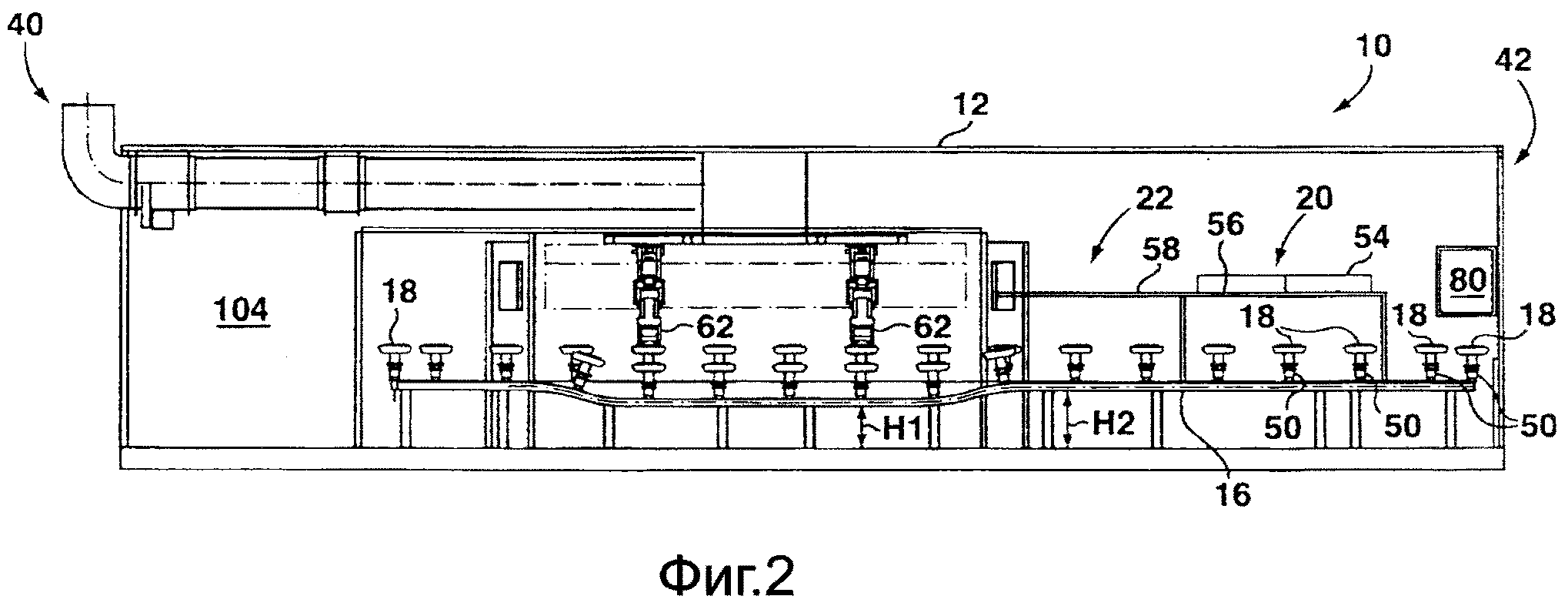

на фиг. 2 представлен вид сбоку мобильной системы нанесения покрытия согласно фиг. 1;

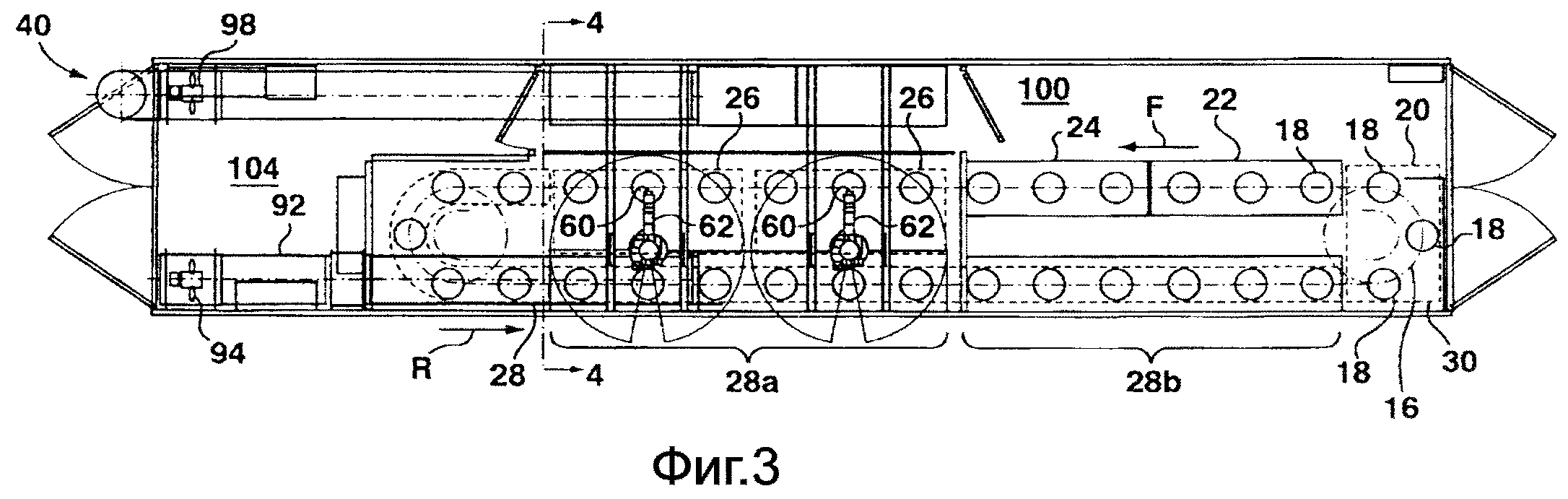

на фиг. 3 представлен вид сверху мобильной системы нанесения покрытия согласно фиг. 1;

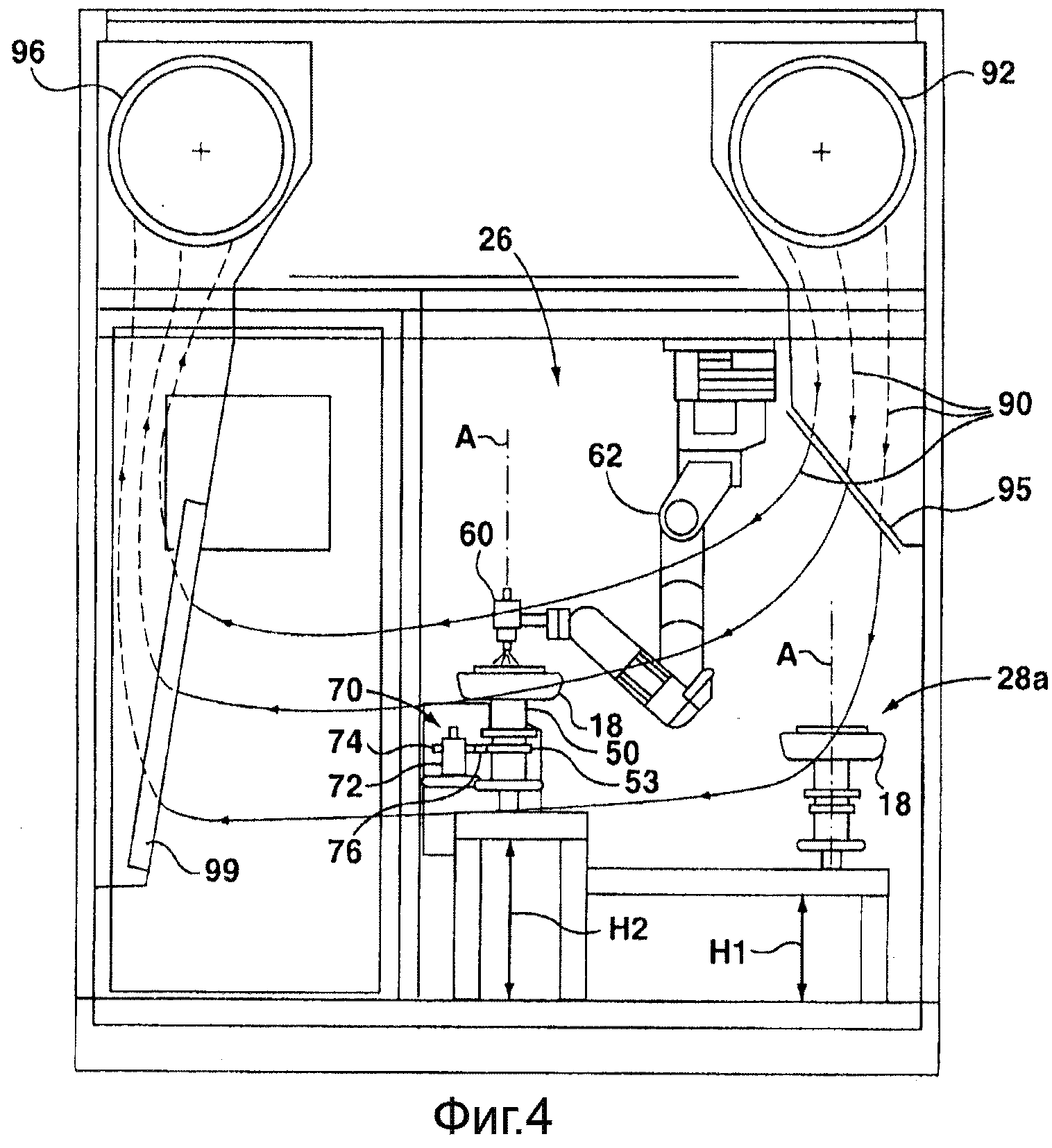

на фиг. 4 представлено сечение мобильной системы нанесения покрытия согласно фиг. 3, проведенное вдоль линии 4-4, иллюстрирующее станцию нанесения покрытия;

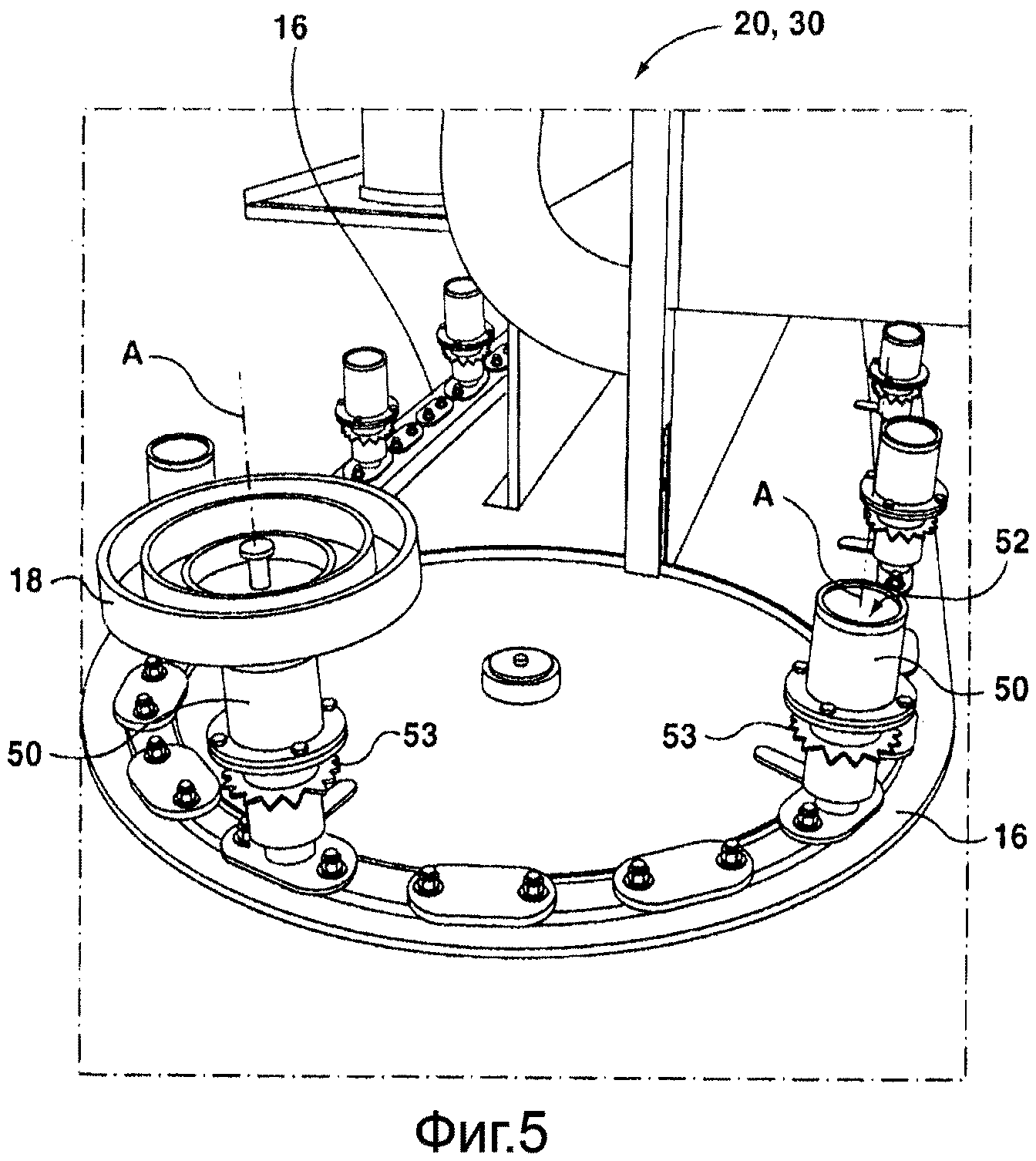

на фиг. 5 представлено перспективное изображение транспортера и комплекта вращающихся соединителей, предназначенных для использования мобильной системы нанесения покрытия согласно фиг. 1;

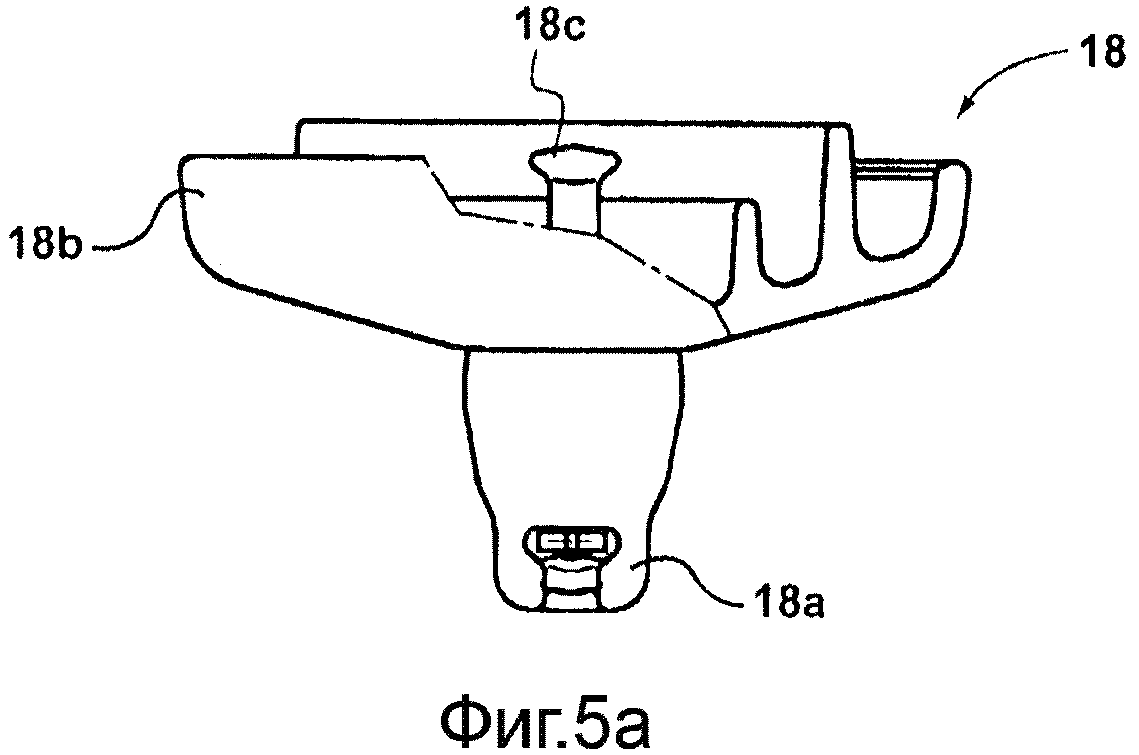

на фиг. 5а представлена проекция в частичном сечении изолятора, который может удерживаться вращающимися соединителями, показанными на фиг. 5;

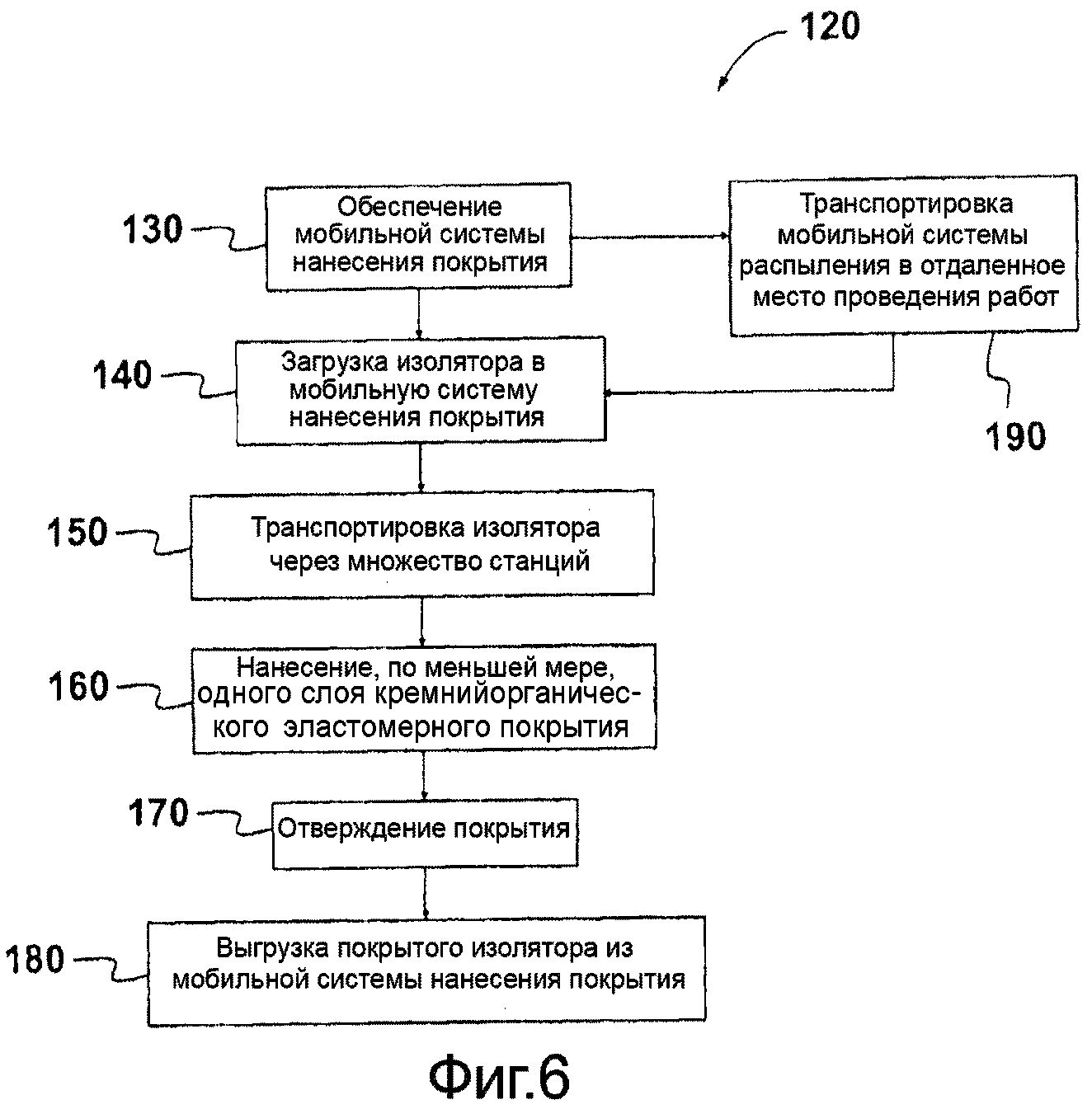

на фиг. 6 представлена блок-схема последовательности операций, иллюстрирующая способ нанесения покрытия на электрический изолятор в соответствии с еще одним вариантом осуществления изобретения;

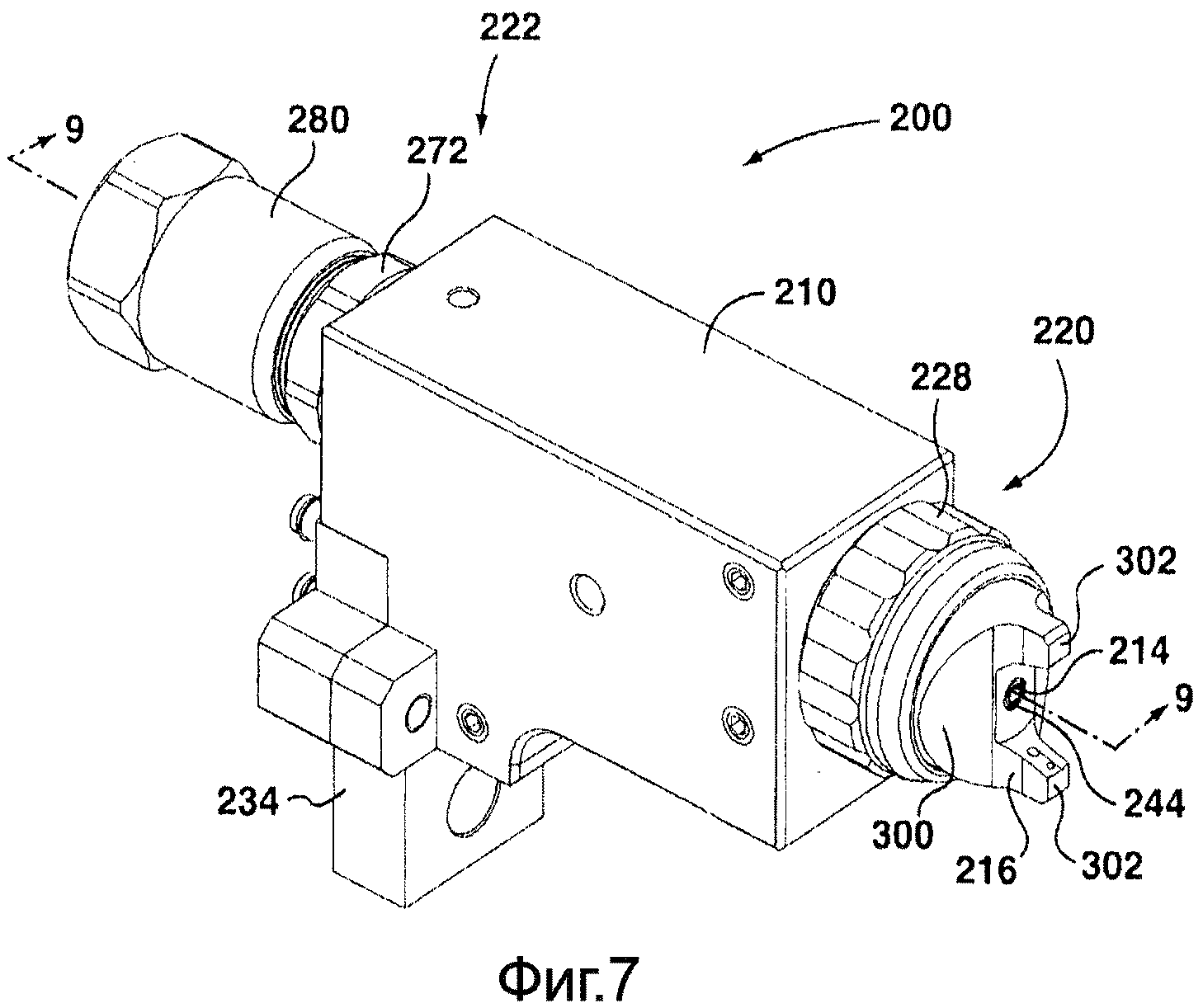

на фиг. 7 представлено перспективное изображение наносящего устройства для распыления эластомерного материала в соответствии с еще одним вариантом осуществления изобретения;

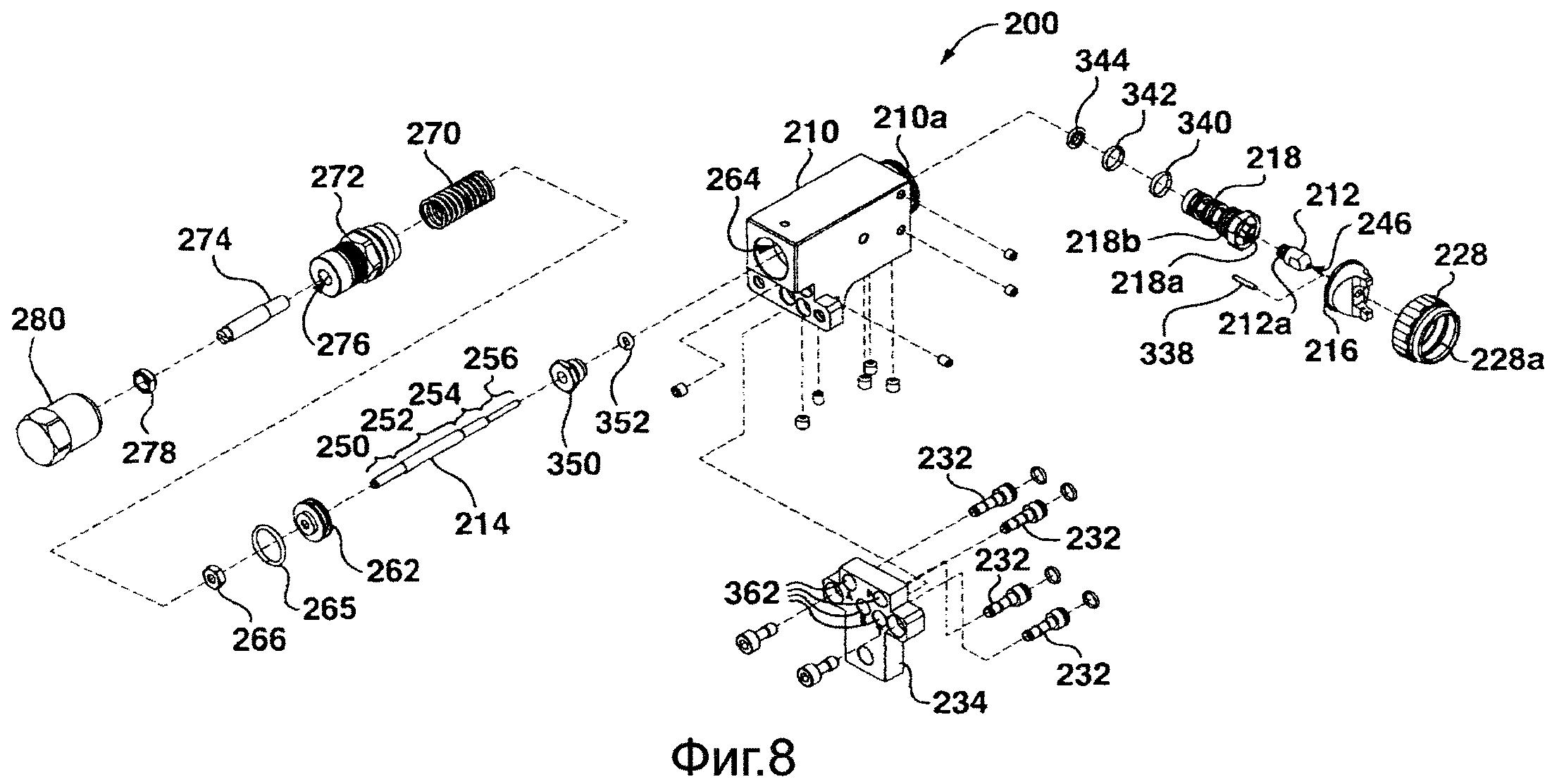

на фиг. 8 представлено перспективное изображение в разобранном виде наносящего устройства согласно фиг. 7;

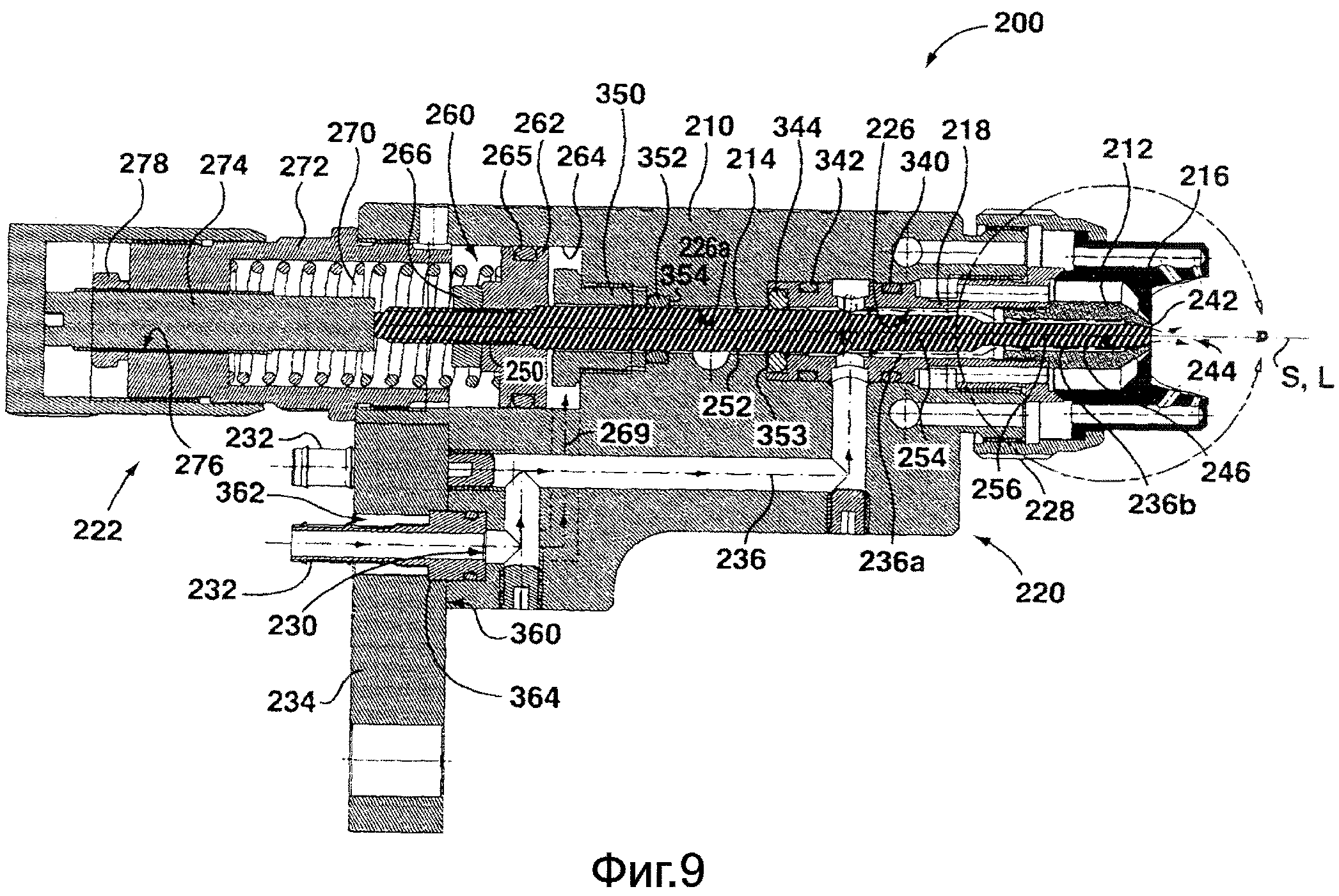

на фиг. 9 представлено сечение наносящего устройства согласно фиг. 7, проведенное вдоль линии 9-9;

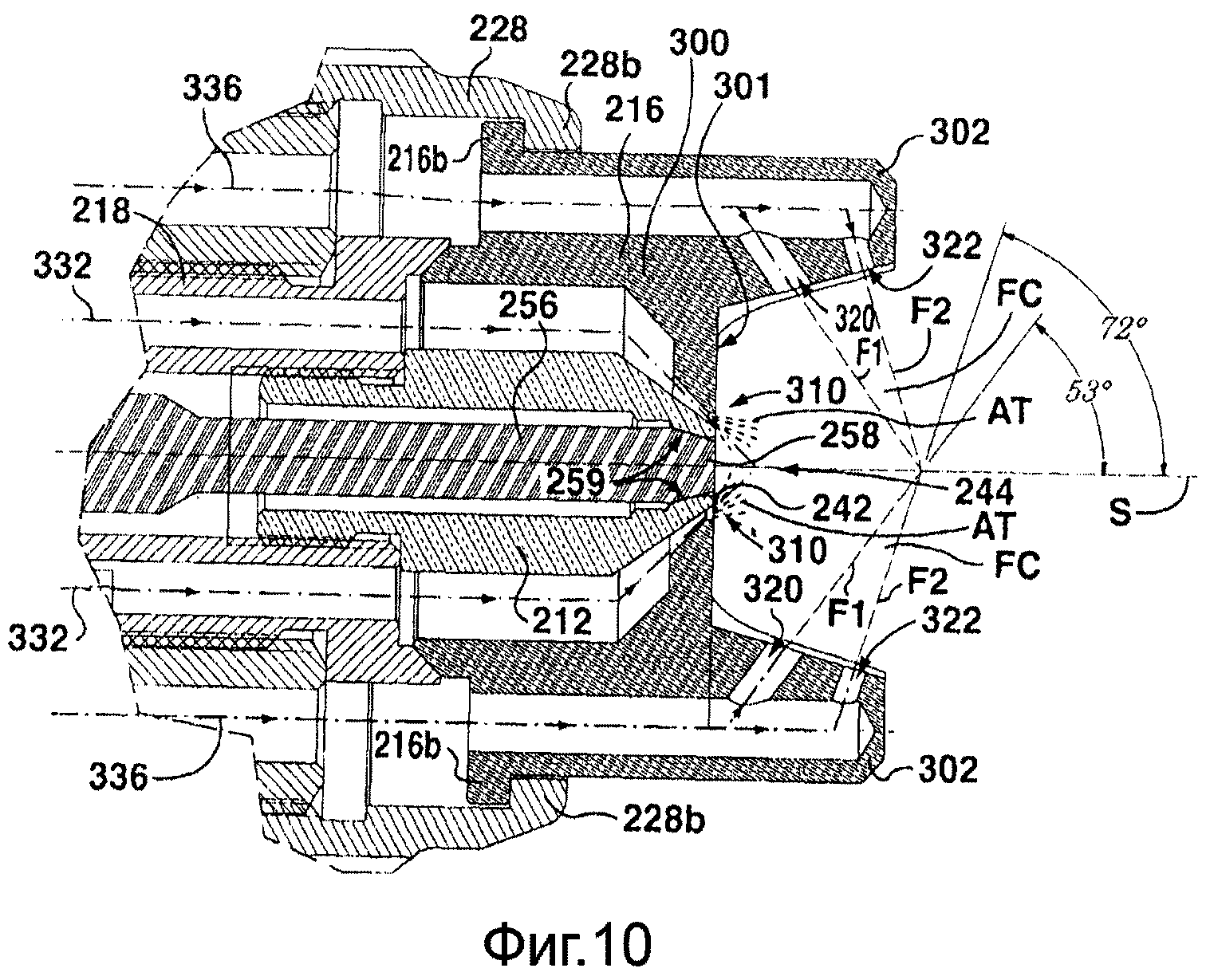

на фиг. 10 представлено выполненное в увеличенном масштабе сечение наносящего устройства согласно фиг. 9, иллюстрирующее сопло и воздушную головку; и

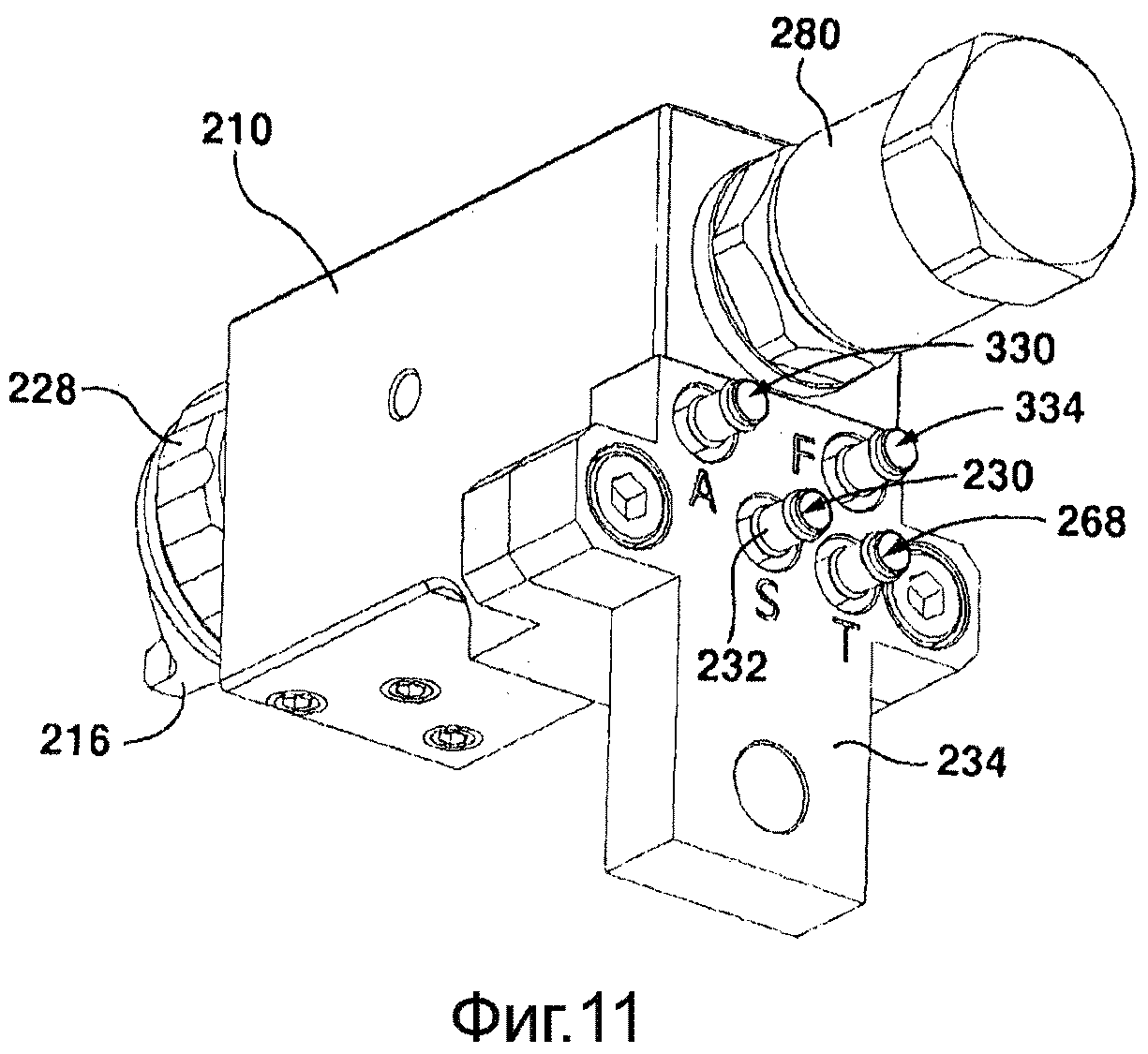

на фиг. 11 представлено перспективное изображение сзади наносящего устройства согласно фиг. 7.

Подробное описание изобретения

Обращаясь к фиг. 1, отмечаем, что здесь изображена мобильная система 10 нанесения покрытия, предназначенная для нанесения эластомерного покрытия на промышленный компонент. Более конкретно, мобильную систему 10 нанесения покрытия можно использовать для покрытия электрического изолятора однокомпонентным вулканизируемым при комнатной температуре (ВКТ) кремнийорганическим каучуком.

Мобильная система 10 нанесения покрытия содержит удлиненный грузовой контейнер 12, множество станций 20, 22, 24, 26, 28, 30, находящихся внутри грузового контейнера 12, и замкнутый транспортер 16 для транспортировки одного или более изоляторов через станции внутри грузового контейнера 12. Более конкретно, как показано на фиг. 1, конфигурация транспортера 16 обеспечивает транспортировку изоляторов со станции 20 загрузки, а потом - через станцию 22 предварительного нагрева, станцию 24 уравнивания, две станции 26 нанесения покрытия, станцию 26 отверждения и, в заключение, на станцию 30 выгрузки.

Конфигурация грузового контейнера 12 обеспечивает его транспортировку на место проведения работ. Например, грузовой контейнер 12 может быть контейнером, перевозимым любыми видами транспорта при условии согласования размеров тары и транспортных средств, таких как грузовик, поезд, судно и т.п. В некоторых вариантах осуществления грузовой контейнер 12 может быть стандартным грузовым контейнером большого объема длиной 12,192 м (40 футов), имеющим ширину примерно 2,438 м (8 футов) и высоту примерно 2,896 м (9,5 футов). В некоторых вариантах осуществления грузовой контейнер 12 может иметь другие размеры, например, возможны контейнеры длиной 13,716 м (45 футов) или контейнеры, высоты которых составляют примерно 2,438 м (8 футов), и т.п.

После транспортировки грузового контейнера 12 мобильную систему 10 нанесения покрытия можно развернуть на месте проведения работ, находящемся около изоляторов, на которые надо нанести покрытие, а потом использовать для нанесения покрытия на один или более изоляторов. Это выгодно, в частности, когда изоляторы, на которые надо нанести покрытие, находятся в отдаленных областях, которые в противном случае могут оказаться слишком далекими от обычных автоматизированных производственных мощностей для нанесения покрытий. В качестве примера отметим, что мобильную систему 10 нанесения покрытия можно использовать для подновления существующих изоляторов, которые уже находятся в эксплуатации (например, на воздушной высоковольтной линии электропередачи) и в этом случае можно снять изоляторы, нанести на них покрытие, а потом установить повторно. В качестве еще одного примера отметим, что мобильную систему 10 нанесения покрытия можно использовать для нанесения нового покрытия на изоляторы на некотором заводе, например, когда - в противном случае - этот завод мог бы находиться далеко от существующих производственных мощностей для нанесения покрытия. При обоих сценариях мобильная система 10 нанесения покрытия сокращает транспортировку изделий, что может сократить затраты и повреждения, связанные с транспортировкой изолятора.

Как показано на фиг. 1, грузовой контейнер 12 проходит между передним концом 40 и задним концом 42, продольно противоположным переднему концу 40. Каждый конец 40, 42 грузового контейнера 12 имеет комплект дверей 44, 46, что дает пользователям возможность доступа вовнутрь грузового контейнера 12, например, для загрузки изоляторов на транспортер 16 и выгрузки.

Замкнутый транспортер 16 имеет траекторию в форме вытянутой окружности. Например, на фиг. 1 показано, что конфигурация транспортера 16 обеспечивает транспортировку изоляторов со станции 20 загрузки по пути вперед (обозначенному стрелкой F) к переднему концу 40, а затем обратно на станцию 30 выгрузки по пути возврата (обозначенному стрелкой R) к заднему концу 42. Как показано, изоляторы движутся по пути F вперед через станцию 22 предварительного нагрева, станцию 24 уравнивания и станцию 26 нанесения покрытия. Затем изоляторы движутся по пути R возврата через станцию 28 отверждения.

Конфигурация траектории, имеющей форму вытянутой окружности, транспортера 16 также такова, что станции 20 и 30 загрузки и выгрузки находятся рядом друг с другом, а более конкретно - являются смежными друг с другом. Это позволяет загружать и выгружать изоляторы в одном и том же общем месте. Как показано на фиг. 1, станции 20, 30 загрузки и выгрузки находятся у заднего конца 42 грузового контейнера 12, что обеспечивает доступ на станции 20, 30 загрузки и выгрузки из задних дверей 46. В других вариантах осуществления станции 20, 30 загрузки и выгрузки могут быть отдельными и разными, а также могут находиться в других положениях, таких как у переднего конца 40, или вдоль длинных сторон грузового контейнера 12.

Придавая транспортеру 16 траекторию в форме вытянутой окружности, получают возможность установить все станции 20, 22, 24, 26, 28 и 30 внутри стандартного грузового контейнера большого объема длиной 12,192 м (40 футов). Если бы использовали стандартный путь, потребовался бы более длинный грузовой контейнер или несколько грузовых контейнеров, что могло бы негативно повлиять на подвижность мобильной системы 10 нанесения покрытия. Например, было бы трудно, если не невозможно, перевезти более длинный грузовой контейнер в некоторые отдаленные места, где находятся изоляторы. Кроме того, обеспечение кругообразной траектории со смежными станциями загрузки и выгрузки позволяет загружать и выгружать детали одному единственному оператору. В отличие от этого, если бы использовали прямолинейный путь, для загрузки и выгрузки изоляторов могли бы понадобиться дополнительные операторы на каждом конце грузового контейнера.

Обращаясь теперь к фиг. 2-5, приведем более подробное описание станций мобильной системы 10 нанесения покрытия.

При эксплуатации один или более изоляторов 18 загружают на транспортер 16 на станции 20 загрузки. Например, обращаясь к фиг. 2 и 5, отмечаем, что транспортер 16 включает в себя множество соединителей 50 для удержания и поддержания изоляторов 18 во время транспортировки изоляторов 18 через станции. Как показано на фиг. 5 и 5а, каждый соединитель 50 имеет гнездо 52 для приема с возможностью скольжения головки 18a (также называемой штоком) изолятора 18. Гнездо 52 может быть облицовано набивочным материалом, способствующим удержанию изолятора 18 на месте. Например, набивочный материал может включать в себя войлочные прокладки, пенопласт и т.д.

Как показано на фиг. 5a, изолятор 18 включает в себя головку 18a, юбку 18b, прикрепленную к головке 18a, и штырь 18c, прикрепленный к юбке 18b напротив головки 18a. Юбка 18b обычно изготовлена из стекла, глазурованного фарфора или иного диэлектрического материала с целью электрической изоляции головки 18a от штыря 18c. Головка 18a обычно имеет форму, допускающую прием штыря 18c другого изолятора таким образом, что изоляторы могут быть сцеплены друг с другом.

Хотя юбка 18c изолятора 18, показанная на фиг. 5a, имеет гребни и впадины, в других вариантах осуществления юбка 18c может иметь другие формы, такие как плоский или вогнутый диск без гребней и впадин.

В некоторых вариантах осуществления на головке 18а изолятора 18 можно разместить переходник (не показан) перед вставлением в гнездо 52, например, для совмещения изоляторов, имеющих разные размеры головок. Более конкретно, переходник может иметь стандартизированный внешний диаметр, размеры и форму, позволяющие сажать его внутрь гнезда 52 соединителя 50. Помимо этого каждый переходник может иметь внутреннее гнездо, размеры и форма которого позволяют принимать головку 18a конкретного изолятора, на который надо нанести покрытие. Соответственно, размеры и форма внутреннего гнезда могут быть разными для разных изоляторов. В некоторых вариантах осуществления переходник может быть получен формованием в вакууме, или может быть сформован с помощью других технологий изготовления, таких как литье под давлением.

В некоторых вариантах осуществления соединители 50 могут удерживать и поддерживать изоляторы 18 с помощью зажимов, кронштейнов и т.д. Помимо этого хотя изолятор 18, показанный на фиг. 5, удерживается головкой вниз, в других вариантах осуществления изолятор 18 можно удерживать в других ориентациях, таких как головкой вверх, вбок и т.п.

В некоторых вариантах осуществления конфигурация каждого соединителя 50 может обеспечивать поддержание и вращение соответствующего электрического изолятора 18 вокруг оси A вращения и с конкретной скоростью вращения. Например, в иллюстрируемом варианте осуществления каждый соединитель 50 имеет звездочку 53, привод которой может осуществлять электродвигатель (не показан), вращающую соединитель 50 вокруг вертикально проходящего направления оси А вращения. Вращение изолятора 18 может оказаться полезным при нанесении эластомерного покрытия, как будет дополнительно описано ниже.

Сразу же после загрузки замкнутый транспортер 16 движет изолятор 18 через каждую из станций. Оказываясь на конкретной станции, изолятор 18 остается на этой станции в течение некоторого конкретного интервала времени перед продвижением на следующую станцию. Продолжительность времени между каждыми двумя станциями называется «заданным интервалом времени».

Продолжительность заданного интервала времени может зависеть от того, сколько времени занимает нанесение покрытия. Например, процесс нанесения покрытия может быть продолжительнее для больших изоляторов или изоляторов со сложной геометрией. В некоторых вариантах осуществления заданный интервал времени может быть установлен автоматически на основании конкретной геометрии изолятора. Например, в некоторых вариантах осуществления заданный интервал времени может составлять менее чем примерно 10 минут, а конкретнее заданный интервал времени может составлять менее чем примерно 5 минут.

В некоторых вариантах осуществления транспортер 16 может перемещать изоляторы 18 через каждую из множества станций комплектами или группами. Например, как показано на фиг. 3, конфигурация транспортера 16 обеспечивает движение комплекта из трех изоляторов 18 через каждую станцию группой. Соответственно, каждый комплект изоляторов 18 продвигается на последующую станцию в заданном интервале времени.

Транспортер 16 работает со скоростью, соответствующей конкретному заданному интервалу времени и количеству изоляторов в каждой группировке. Например, в некоторых вариантах осуществления транспортер 16 может работать на скорости примерно 0,102 м/сек (20 футов в минуту). В таких вариантах осуществления продвижение изоляторов от одной станции до следующей станции может занять примерно 20 секунд.

Как показано на фиг. 3, после загрузки на транспортер 16 изоляторы 18 движутся на станцию 22 предварительного нагрева. Конфигурация станции 22 предварительного нагрева может обеспечить предварительный нагрев изоляторов 18 до конкретной температуры, например около 25°C или выше. Предварительный нагрев изоляторов 18 может способствовать нанесению эластомерного покрытия на поверхность изолятора, прилипанию покрытия к ней и отверждению его на ней. Например, предварительный нагрев может способствовать испарению влаги на поверхностях изолятора, которая в противном случае могла бы мешать процессу нанесения покрытия.

Станция 22 предварительного нагрева может нагревать изоляторы с помощью одного или более источников тепла. Например, как показано, станция 22 предварительного нагрева может включать в себя нагреватель, такой как инфракрасный нагреватель 54. Помимо этого станция 22 предварительного нагрева может получать нагретый воздух из отдельного источника, такого как вентиляционная система. В таких вариантах осуществления вентиляторный воздухонагреватель может подавать воздух при температуре между примерно 25°C и примерно 150°C.

В некоторых вариантах осуществления станция 22 предварительного нагрева может быть заключена внутри кожуха 56, ограничивающего камеру предварительного нагрева. Кожух 56 может иметь коробчатую форму и может быть изготовлен из огнеупорного материала, такого как листовой металл, керамика и т.п. Как показано на фиг. 1, инфракрасный нагреватель 54 может быть прикреплен к верхнему участку кожуха 56, излучая тепло вниз к изоляторам 18.

После станции 22 предварительного нагрева предварительно нагретые изоляторы 18 движутся на станцию 24 уравнивания для обеспечения уравнивания температур поверхностей изоляторов 18. Обеспечение уравнивания температур поверхностей может оказаться полезным, в частности, в случаях, когда станция 22 предварительного нагрева нагревает изолятор 18 неравномерно. Например, подвесной инфракрасный нагреватель 54 может нагревать верхние поверхности изолятора 18 больше, чем нижние поверхности. Позволяя изоляторам 18 оставаться на станции 24 уравнивания, можно обеспечить нагревание нижних поверхностей при одновременном охлаждении верхних поверхностей.

Как показано, станция 24 уравнивания может быть заключена внутри кожуха 58, ограничивающего камеру уравнивания. Кожух 58 может быть аналогичным кожуху 56 станции 22 предварительного нагрева.

В некоторых вариантах осуществления система 10 может обеспечить поток воздуха поверх изоляторов 18, когда они находятся на станции 24 уравнивания, что может ускорить процесс уравнивания. Поток воздуха через станцию 24 уравнивания возможен при комнатной температуре, или он может быть нагретым, например, до температуры между примерно 30°C и примерно 50°C.

После станции 24 уравнивания изоляторы 18 движутся на станцию 26 нанесения покрытия. В иллюстрируемом варианте осуществления имеются две станции 26 нанесения покрытия, расположенные последовательно одна за другой. Каждая станция 26 нанесения покрытия включает в себя управляемое с помощью робота наносящее устройство для нанесения эластомерного покрытия на изолятор 18.

Эластомерное покрытие может быть кремнийорганическим эластомерным покрытием, о котором идет речь в патенте США № 6833407, выданном 21 декабря 2004 г., патенте США № 6437039, выданном 20 августа 2002, и патенте США № 5326804, выданном 5 июля 1994, а в частности возможны однокомпонентные ВКТ кремнийорганические композиции, о которых идет речь в патенте США № 5326804, выданном 5 июля 1994 г.

Покрытие можно наносить посредством ряда методов нанесения покрытий, таких как управляемое с помощью робота нанесение покрытия распылением. Более конкретно, как показано на фиг. 4, каждая станция 26 нанесения покрытия включает в себя наносящее распылением устройство 60 и робот 62 для управления устройством 60, осуществляющим нанесение распылением. Робот 62 может быть роботом со многими степенями подвижности, таким как робот с шестью степенями подвижности. Наносящее устройство 60 может быть стандартным устройством, осуществляющим нанесение распылением, или специализированным устройством, осуществляющим нанесение распылением, выполненным с возможностью распыления конкретно эластомерных материалов, т.е. таким, как наносящее устройство 200, подробнее описываемое ниже.

Конфигурация управляемого с помощью робота наносящего устройства каждой станции 26 нанесения покрытия обеспечивает нанесение, по меньшей мере, одного слоя покрытия на изоляторы 18. В некоторых вариантах осуществления конфигурации одного или более управляемых с помощью робота наносящих устройств могут обеспечивать нанесение множества слоев покрытия на каждый изолятор 18. Количество слоев можно выбрать с возможностью обеспечения покрытия, имеющего конкретную номинальную толщину, причем эта толщина может составлять, по меньшей мере, примерно 150 микрон или, конкретнее, по меньшей мере, примерно 300 микрон.

В некоторых вариантах осуществления каждый слой покрытия может быть нанесен на конкретную область изолятора. Например, конфигурация управляемого с помощью робота наносящего устройства может обеспечивать нанесение нескольких слоев покрытия конкретно на области, являющиеся труднодоступными. В качестве примера отметим, что управляемое с помощью робота наносящее устройство первой станции 26 нанесения покрытия может нанести первый слой покрытия на каждый изолятор целиком в конкретной группе, а потом нанести два дополнительных слоя покрытия на являющиеся в целом труднодоступными гребни и впадины каждого изолятора 18, или наоборот. После этого управляемое с помощью робота наносящее устройство второй станции 26 нанесения покрытия может наносить два слоя покрытия на каждый изолятор 18 целиком в конкретной группе. В некоторых вариантах осуществления возможно нанесение слоев роботами 62 в других последовательностях.

Хотя проиллюстрированный вариант осуществления предусматривает две станции 26 нанесения покрытия, в некоторых вариантах осуществления мобильная система 10 нанесения покрытия может включать в себя одну или более станций нанесения покрытия.

Как описано выше, изоляторы 18 можно вращать во время нанесения покрытия. А если так, то мобильная система 10 нанесения покрытия может включать в себя механизм 70 нанесения покрытия для вращения вращающихся соединителей 50, когда изоляторы находятся на станциях 26 нанесения покрытия. Как показано на фиг. 4, механизм 70 нанесения покрытия включает в себя электродвигатель 72, который вращает ведущую звездочку 74 для приведения в действие ведущей цепи 76. Ведущая цепь 76, в свою очередь, вращает звездочки 53 каждого соответствующего вращающегося соединителя 50 на станциях 26 нанесения покрытия, чтобы привести во вращение соответствующий изолятор 18 вокруг соответствующей вертикальной оси A вращения. В других вариантах осуществления механизм 70 нанесения покрытия может иметь другие конфигурации, такие как система шкивов, индивидуальный электродвигатель для каждого соединителя 50 и т.д. В таких вариантах осуществления звездочку 53 на соединителе можно исключить или заменить другим приспособлением, таким как шкив.

Хотя иллюстрируемый вариант осуществления включает в себя один механизм 70 привода для вращения всех соединителей, находящихся на обеих станциях 26 нанесения покрытия, в других вариантах осуществления система может включать в себя множество механизмов привода. Например, возможны первый механизм привода для вращения соединителей на первой станции 26 нанесения покрытия и второй механизм привода для вращения соединителей на второй станции 26 нанесения покрытия. В качестве еще одного примера отметим, что возможен индивидуальный механизм привода для вращения каждого индивидуального соединителя.

В иллюстрируемом варианте осуществления конфигурация механизма 70 нанесения покрытия обеспечивает вращение вращающихся соединителей 50, когда управляемое с помощью робота наносящее распылением устройство каждой станции 26 нанесения покрытия наносит покрытие. Это позволяет управляемому с помощью робота наносящему распылением устройству наносить покрытие на весь изолятор 18, не заходя за изолятор 18. Это может способствовать сокращению сложных, управляемых с помощью робота движений, обеспечивая покрытие равномерной толщины.

Как показано на фиг. 2 и 3, мобильная система 10 нанесения покрытия может включать в себя контроллер 80, выполненный с возможностью управления скоростью вращения соединителей 50 при нанесении покрытия на изолятор 18. Например, контроллер 80 может быть оперативно соединен с вращающимися соединителями 50 посредством механизма 70 нанесения покрытия. Более конкретно, контроллер 80 может регулировать скорость электродвигателя 72, обеспечивая вращение соединителя 50 со скоростью между примерно 10 об/мин и примерно 120 об/мин. В некоторых вариантах осуществления конфигурация контроллера 80 может обеспечивать вращение соединителя 50 со скоростью между примерно 30 об/мин и примерно 60 об/мин.

В некоторых вариантах осуществления конфигурация контроллера 80 может способствовать поддержанию конкретной скорости нанесения покрытия при нанесении его распылением на целевую область изолятора. Например, конфигурация контроллера 80 может способствовать регулированию скорости вращения каждого соединителя 50, обеспечивая конкретную тангенциальную скорость в целевой области, где происходит распыление. Регулирование скорости вращения соединителя 50 может способствовать приданию равномерной толщины покрытию путем поддержания постоянной относительной скорости между наносящим распылением устройством 60 и целевой областью, где происходит распыление. Например, если бы соединитель 50 вращался с постоянной скоростью, радиально внешние поверхности изолятора 18 двигались бы с большей скоростью по сравнению с поверхностями, которые ближе к оси A вращения. Если бы наносящее устройство распыляло эластомерный материал с одной и той же скоростью, то меньше покрытия было бы нанесено на быстрее движущиеся радиально внешние поверхности по сравнению с медленнее движущимися внутренними поверхностями, что могло бы привести к покрытию неравномерной толщины. Чтобы учесть эту разность скоростей, контроллер 80 может увеличивать скорость вращения соединителя 50, когда наносящее распылением устройство 60 распыляет в целевой области ближе к оси A вращения. Увеличение скорости вращения увеличивает тангенциальную скорость целевой области (например, радиально внутренних поверхностей изолятора) и поэтому приводит к меньшему нанесению покрытия на целевую область. Аналогичным образом контроллер 80 может уменьшать скорость вращения соединителя 50, когда наносящее распылением устройство 60 распыляет в целевой области, находящейся радиально снаружи от оси A вращения, чтобы уменьшить тангенциальную скорость целевой области (например, радиально внешних поверхностях) и тем самым способствовать большему нанесению покрытия на целевую область.

В некоторых вариантах осуществления контроллер 80 может быть оперативно соединен с управляемым с помощью робота наносящим распылением устройством (например, наносящим распылением устройством 60 и роботом 62). В таких вариантах осуществления конфигурация контроллера 80 может обеспечивать регулирование таких параметров управляемого с помощью робота наносящего распылением устройства, как движения робота 62, скорость течения эластомерного материала из наносящего распылением устройства 60 или формы распыла с помощью наносящего распылением устройства 60. Контроллер 80 может регулировать один или более этих параметров на основании тангенциальной скорости целевой области, где происходит распыление, например, способствуя поддержанию конкретной скорости нанесения покрытия на целевую область, где происходит распыление. Например, управление движениями робота может способствовать регулированию времени пребывания для целевой области, где происходит распыление. Более конкретно, распыление на целевую область в течение большего времени пребывания может увеличивать количество наносимого покрытия. В качестве еще одного примера отметим, что увеличение скорости течения может способствовать увеличению количества наносимого покрытия.

В еще одном примере конфигурация контроллера 80 может обеспечить регулирование форм распыла в зависимости от площади изолятора, где происходит распыление. В частности, может оказаться желательным использование формы широкого распыла с большой скоростью течения на больших площадях, таких как радиально внешние поверхности изолятора 18. И наоборот, может оказаться желательным использование формы узкого распыла с малой скоростью течения на меньших площадях, которые являются труднодостижимыми, такими как гребни и впадины изолятора 18.

Регулирование формы распыла посредством наносящего распылением устройства 60 также может способствовать учету разных скоростей поверхностей изолятора (например, быстрее движущихся радиально внешних скоростей и медленнее движущихся радиально внутренних скоростей). Например, может оказаться желательным использование формы распыла с большей скоростью течения при распылении на быстрее движущиеся внешние поверхности, и может оказаться желательным использование формы распыла с меньшей скоростью течения при распылении на медленнее движущиеся радиально внутренние поверхности.

В некоторых вариантах осуществления конфигурация контроллера 80 может обеспечивать запоминание большого количества форм распыла, например, по меньшей мере, ста разных форм распыла, а возможно - еще больше. Конфигурация контроллера 80 также может обеспечивать запоминание многочисленных позиций робота для позиционирования и ориентирования наносящего распылением устройства 60. Эти формы распыла и позиции можно запоминать в запоминающем устройстве, таком как накопитель на жестких дисках, программируемое запоминающее устройство, флэш-память и т.п.

Разные формы распыла и позиции робота можно выбирать на основании конкретного изолятора, на который надо нанести покрытие. Например, оператор может выбрать предварительно сконфигурированную программу с различными формами распыла и позициями робота для некоторого конкретного количества моделей изолятора, на который надо нанести покрытие. Помимо этого оператор может иметь возможность выбрать потребительскую программу для индивидуальных изоляторов, которые еще не имеют заранее сконфигурированных программ. Потребительские программы можно выбирать на основании размеров, формы и сложности изоляторов, на которые надо нанести покрытие.

Хотя станции 26 нанесения покрытия согласно иллюстрируемому варианту осуществления включают в себя управляемые с помощью робота наносящие распылением устройства, в других вариантах осуществления на станциях 26 нанесения покрытия возможно использование других технологий нанесения покрытия, таких как нанесение покрытия методом центрифугирования или нанесение покрытия методом погружения. Например, на станциях 26 нанесения покрытия возможно использование нанесения покрытия методом погружения, в процессе которого изоляторы погружают в ванну эластомерного материала, который покрывает поверхности изоляторов и прилипает к ним. Помимо этого изоляторы можно вращать с некоторой конкретной скоростью во время погружения, чтобы обеспечить равномерное покрытие некоторой конкретной толщины. При использовании нанесения покрытия погружением станцию 26 нанесения покрытия можно поддерживать в обогащенной азотом атмосфере во избежание отслаивания пленки эластомерной композиции с поверхностей во время нанесения или распределения покрытия на поверхности изолятора.

После станций 26 нанесения покрытия покрытые изоляторы 18 движутся на станцию 28 отверждения с целью отверждения эластомерного покрытия. Станцию 28 отверждения можно поддерживать при конкретной температуре и влажности, что интенсифицирует процесс отверждения. Например, можно поддерживать температуру между примерно 25°C и примерно 60°C или - более конкретно - между примерно 30°C и примерно 45°C, и можно поддерживать относительную влажность между примерно 15% и примерно 80% или - более конкретно - относительную влажность между примерно 50% и примерно 75%.

В иллюстрируемом варианте осуществления станция 28 отверждения включает в себя первую область 28a отверждения, находящуюся на пути R возврата от станций 26 нанесения покрытия, и вторую область 28b отверждения, находящуюся на пути R возврата от станции 22 предварительного нагрева и станции 24 уравнивания.

Обращаясь к фиг. 3 и 4, отмечаем, что мобильная система 10 нанесения покрытия включает в себя устройство подачи воздуха для подачи потока воздуха вдоль выбранного пути потока воздуха (путь потока воздуха обозначен на фиг. 4 пунктирной и сплошной линиями 90). Как показано на фиг. 3, поток воздуха можно подавать посредством вентиляционной системы, которая может включать в себя впускной короб 92 и воздухонагнетательный вентилятор 94, находящийся внутри впускного короба 92. Как указано на фиг. 4, воздухонагнетательный вентилятор 94 может проталкивать воздух по впускному коробу 92 и наружу из него вдоль выбранного пути 90 потока воздуха.

По-прежнему обращаясь к фиг. 4, отмечаем, что первая область 28а отверждения находится внутри выбранного пути потока 90 воздуха для интенсификации отверждения эластомерного покрытия. В некоторых вариантах осуществления поток воздуха можно подавать при конкретной температуре конкретной влажности, например, для интенсификации процесса отверждения, как описано выше. Впускной короб 92 может также включать в себя входные воздушные фильтры 95 для удаления таких частиц, как пыль, которые в противном случае могли бы попадать в подаваемый воздух и загрязнять покрытие во время его отверждения.

Мобильная система 10 нанесения покрытия также включает в себя вытяжной короб для вытяжки потока воздуха. Вытяжной короб может всасывать поток воздуха снаружи грузового контейнера 12 через выпускной короб 96. Как показано на фиг. 3, в некоторых вариантах осуществления выпускной короб может включать в себя вытяжной вентилятор 98 или другое всасывающее устройство для всасывания потока воздуха вдоль выбранного пути 92 потока воздуха и из вытяжного короба 96. В некоторых вариантах осуществления вытяжной короб может также включать в себя вытяжные воздушные фильтры 99 для удаления частиц, летучих химических веществ, воспламеняемых паров, капель избыточного распыляемого вещества и т.п. перед вытяжкой потока воздуха в окружающую среду снаружи.

В некоторых вариантах осуществления вытяжной короб может включать в себя скруббер для удаления выделяемых газов перед вытяжкой потока воздуха. Например, вытяжной короб может включать в себя скруббер летучих органических соединений для удовлетворения стандартных требований по летучим органическим соединениям.

В иллюстрируемом варианте осуществления станции 26 нанесения покрытия находятся в пределах выбранного пути 90 потока воздуха ниже по течению от первой области 28а отверждения. Более конкретно, в иллюстрируемом варианте осуществления станции 26 нанесения покрытия расположены вдоль пути F вперед транспортера 16, а первая область 28a отверждения расположена вдоль пути R возврата рядом со станциями 26 нанесения покрытия, так что выбранный путь 90 потока воздуха направлен поперек первой области 28a отверждения, а потом пересекает станции 26 нанесения покрытия. Эта конфигурация может способствовать присутствию избыточного распыляемого вещества из управляемых с помощью робота наносящих распылением устройств. Например, если управляемые с помощью робота наносящие распылением устройства генерируют избыточное распыляемое вещество, то поток воздуха может уменьшить вероятность достижения избыточным распыляемым веществом изоляторов в пределах первой области 28a отверждения, потому что поток воздуха склонен проталкивать избыточное распыляемое вещество к вытяжному коробу. Без этого потока воздуха, избыточное распыляемое вещество могло бы мешать процессу отверждения, например, прилипая к изоляторам, которые отверждаются в первой области 28a отверждения, что могло бы привести к неодинаковому покрытию или покрытию неравномерной толщины.

Вытяжной вентилятор 98 также может способствовать управлению избыточным распыляемым веществом за счет обеспечения отрицательного давления воздуха, которое может облегчить вытяжку любого избыточного распыляемого вещества из вытяжного короба 96. Помимо этого вытяжные воздушные фильтры 99 могут способствовать улавливанию избыточного распыляемого вещества и других химических веществ перед вытяжкой воздуха в окружающую среду снаружи.

В иллюстрируемом варианте осуществления вторая область 28b отверждения находится ниже по течению от первой области 28a отверждения вдоль пути R возврата. Помимо этого вторая область 28b отверждения, по меньшей мере, частично экранирована от станций 26 нанесения покрытия, например, за счет того, что вторая область 28b отверждения находится в кожухе. Кожух может быть аналогичным кожухам 56 и 58, описанным ранее в связи со станцией 22 предварительного нагрева и станцией 24 уравнивания. Экранирование второй области 28b нанесения покрытия от станций 26 нанесения покрытия может уменьшить вероятность прилипания избыточного распыляемого вещества к изоляторам, которые отверждаются во второй области 28b отверждения.

В некоторых вариантах осуществления вентиляционная система может обеспечить подачу нагретого воздуха во вторую область 28b отверждения. Эта подача воздуха может интенсифицировать процесс отверждения. Помимо этого подача воздуха во вторую область 28b отверждения может обеспечить положительное давление воздуха, которое уменьшает вероятность движения избыточного распыляемого вещества к заднему концу 42 грузового контейнера 12.

Обращаясь к фиг. 3, отмечаем, что мобильная система 10 нанесения покрытия включает в себя коридор 100 доступа, проходящий продольно вдоль грузового контейнера 12. Коридор 100 доступа обеспечивает доступ к транспортеру 16 и каждой из станций, например, чтобы позволить операторам провести оперативный контроль изоляторов, проходящих через каждую станцию, или провести техническое обслуживание. Коридор 100 доступа может включать в себя двери с каждой стороны станции нанесения покрытия, чтобы в ней можно было содержать избыточное распыляемое вещество.

Передний конец 40 грузового контейнера 12 также включает в себя механическую секцию 104. Механическая секция 104 может включать в себя электрическое оборудование, вентиляционные системы, нагреватели, увлажнители и т.п.

Как указывалось выше, размер грузового контейнера 12 ограничивает объем пространства для различных аспектов мобильной системы 10 нанесения покрытия, таких как транспортер 16 и различные станции. Чтобы заключать все это внутри грузового контейнера 12, станции предусматриваются вдоль транспортера, траектория которого имеет форму вытянутой окружности. Благодаря этой конфигурации, некоторые станции на пути F вперед находятся рядом с другими станциями на пути R возврата. Например, станции 26 нанесения покрытия расположены в поперечном направлении рядом с первой областью 28a отверждения станции 28 отверждения. Это может оказаться проблематичным, поскольку роботы 62 станций 26 нанесения покрытия нуждаются в определенном объеме помещения, необходимом для маневра как в вертикальном, так и в горизонтальном направлении. Как показано на фиг. 2 и 4, проблему маневренности можно решить, уменьшая высоту транспортера 16 на протяжении первой области 28a отверждения. В частности, транспортер 16 имеет уменьшенную высоту «H1» на протяжении первой области 28a отверждения, которая находится на более низком уровне по сравнению с другими участками транспортера, которые имеют высоту «H2».

В других вариантах осуществления маневренность роботов можно воплотить, предусматривая более высокий грузовой контейнер или используя низкопрофильные роботы. Однако более высокие грузовые контейнеры могут оказаться менее мобильными, а низкопрофильные роботы могут быть более дорогими.

Использование мобильной системы 10 может обеспечить способность к нанесению покрытия на изоляторы, отдаленные от обычных производственных мощностей для нанесения покрытий. Эта способность включает в себя повторное нанесение покрытий на существующие изоляторы как часть программы восстановления, а также нанесение покрытий на новые изоляторы.

Помимо этого мобильная система 10 может наносить покрытия должным образом, равномерно и надежно. Например, мобильная система 10 обеспечивает одну или более управляемых сред, заключенных внутри грузового контейнера 12, что может способствовать обеспечению приемлемых условий для нанесения покрытий на изоляторы. Более конкретно, можно управлять температурой и влажностью в пределах одной или нескольких областей грузового контейнера 12 с тем, чтобы улучшить предварительное кондиционирование, нанесение покрытия на изолятор и его отверждение. Это может оказаться выгодным, в частности, потому, что изоляторы, на которые надо нанести покрытие, могут находиться во множестве мест с разными климатами, некоторые из которых в противном случае могли бы оказаться неподходящими или неблагоприятными для нанесения покрытий на новые или подновляемые изоляторы.

Еще одна выгода состоит в том, что использование управляемых с помощью робота наносящих устройств может способствовать обеспечению надлежащего воспроизводимого процесса, что могло помочь в обеспечении покрытий равномерной толщины.

Хотя иллюстрируемый вариант осуществления предусматривает некоторое количество конкретных станций, в некоторых вариантах осуществления одна или несколько станций могут отсутствовать, а другие станции могут быть добавлены. Например, в некоторых вариантах осуществления могут отсутствовать станция предварительного нагрева и станция уравнивания. Помимо этого в некоторых вариантах осуществления может быть добавлена станция очистки, предназначенная для очистки изоляторов перед нанесением покрытия.

Обращаясь теперь к фиг. 6, отмечаем, что здесь иллюстрируется способ 120 нанесения покрытия на электрический изолятор, причем способ включает в себя этапы 130, 140, 150, 160, 170 и 180.

Этап 130 включает в себя обеспечение мобильной системы нанесения покрытия, такой как мобильная система 10 нанесения покрытия. Мобильная система нанесения покрытия может включать в себя грузовой контейнер, имеющий первый конец и второй конец, противоположный первому концу, и множество станций, находящихся внутри грузового контейнера. Грузовой контейнер может быть таким же, как грузовой контейнер 12, или аналогичным ему. Множество станций может включать в себя станцию нанесения покрытия, предназначенную для нанесения эластомерного покрытия на изолятор, и станцию отверждения, расположенную после станции нанесения покрытия и предназначенную для отверждения эластомерного покрытия.

Этап 140 включает в себя загрузку изолятора в мобильную систему нанесения покрытия, например, на первом конце грузового контейнера. Более конкретно, изолятор может быть загружен во вращающиеся соединители 50 на заднем конце 42 грузового контейнера 12.

Этап 150 включает в себя транспортировку изолятора через множество станций по траектории в форме вытянутой окружности внутри грузового контейнера. Например, изоляторы можно транспортировать с помощью замкнутого транспортера 16.

Этап 160 включает в себя нанесение, по меньшей мере, одного слоя эластомерного покрытия на изолятор на станции нанесения покрытия, которая может быть такой же, как станции 26 нанесения покрытия, или аналогичной им. В качестве примера отметим, что покрытие можно наносить с помощью управляемого с помощью робота наносящего устройства, такого как наносящее распылением устройство 60, и робота 62.

Этап 170 включает в себя отверждение эластомерного покрытия на покрытом изоляторе на станции отверждения, которая может быть такой же, как станция 28 отверждения, или аналогичной.

Этап 180 включает в себя выгрузку покрытого изолятора из мобильной системы нанесения покрытия, например, на первом конце грузового контейнера.

В некоторых вариантах осуществления способ 120 также может включать в себя дополнительные этапы, такие как этап 190 транспортировки мобильной системы распыления в отдаленное место проведения работ, причем этот этап можно проводить после этапа 130 и перед этапом 140.

Обращаясь теперь к фиг. 7-11, отмечаем, что здесь изображено наносящее устройство 200 для распыления эластомерного материала в соответствии с вариантом осуществления изобретения. Наносящее устройство 200 включает в себя корпус 210 наносящего устройства, сопло 212 для распыления эластомерного материала, игольчатый клапан 214 для избирательного обеспечения распыления эластомерного материала из сопла 212, и воздушную головку 216 для подачи потока воздуха с целью диспергирования эластомерного материала и обеспечения выбранной формы распыла. Как указывалось выше, наносящее устройство 200 может быть использовано в сочетании с мобильной системой 10 нанесения покрытия.

Обращаясь к фиг. 7-9, отмечаем, что корпус 210 наносящего устройства имеет в основном блочную структуру с передним концом 220 и задним концом 222. Как показано на фиг. 9, через корпус 210 наносящего устройства от переднего конца 220 к заднему концу 222 проходит внутренний канал 226. Конфигурация внутреннего канала 226 обеспечивает прием сопла 212 и игольчатого клапана 214.

И сопло 212, и воздушная головка 216 сочленены с передним концом 222 корпуса 210 наносящего устройства. Например, как показано на фиг. 8 и 9, сопло 212 имеет задний конец с охватываемой резьбой 212a, которая ввинчена в соответствующую охватывающую резьбу 218a на цилиндрическом распределяющем жидкость вкладыше 218. Распределяющий жидкость вкладыш 218 имеет средний участок с еще одной охватываемой резьбой 218b, которая ввинчена в соответствующую охватывающую резьбу (не показана) во внутреннем канале 226 корпуса 210 наносящего устройства.

Воздушная головка 216 частично накрывает сопло 212 и крепится по месту с помощью фиксирующего кольца 228. Фиксирующее кольцо 228 имеет внутреннюю охватывающую резьбу 228a, которая навинчена на соответствующую наружную охватываемую резьбу 210a на переднем конце 220 корпуса 210 наносящего устройства. Как показано на фиг. 10, фиксирующее кольцо 228 имеет внутренний окружной обод 228b, который введен в зацепление с соответствующим наружным окружным фланцем 216b на воздушной головке 216, крепя воздушную головку 216 к корпусу 210 наносящего устройства.

Резьбовые соединения на сопле 212, распределяющий текучую среду вкладыш 218 и фиксирующее кольцо 228 обеспечивают легкую сборку и разборку сопла 212 и воздушной головки 216, что может оказаться желательным для очистки наносящего устройства 200.

В других вариантах осуществления сопло 212 и воздушная головка 216 могут быть непосредственно сочленены с корпусом 210 наносящего устройства без использования распределяющего жидкость вкладыша 218 или фиксирующего кольца 228. В таких вариантах осуществления распределяющий жидкость вкладыш 218 может быть выполнен как единое целое с корпусом 210 наносящего устройства, например, с помощью таких производственных технологий, как стереоскопическая печать.

Как указывалось выше, конфигурация наносящего устройства 200 обеспечивает распыление эластомерных материалов, а в частности кремнийорганических эластомерных материалов, таких как однокомпонентный ВКТ кремнийорганический каучук. Соответственно, корпус 210 наносящего устройства имеет впускное отверстие 230 для текучей среды, предназначенное для приема подаваемой порции эластомерного материала, например, из резервуара или другого источника эластомерного материала. Как показано на фиг. 9 и 11, впускное отверстие 230 для текучей среды находится на заднем конце 222 корпуса 210 наносящего устройства и может быть соединено с магистралью подачи посредством трубного фитинга, такого как штуцер 232. Штуцер 232 удерживается на месте посредством установочной пластины 234, крепящейся к заднему концу 222 корпуса наносящего устройства с помощью таких крепежных деталей, как болты. В некоторых вариантах осуществления впускное отверстие 230 для текучей среды может находиться в других местах, например на верхней, нижней или боковых сторонах корпуса 210 наносящего устройства.

Конфигурация сопла 212 обеспечивает распыление эластомерного материала. В частности, сопло 212 имеет выпускной конец 242 с аэратором 244 струи, форма которого позволяет распылять эластомерный материал вдоль оси S распыла.

Как показано на фиг. 9, впускное отверстие 230 для текучей среды сообщается по текучей среде с соплом 212 через проточный канал текучей среды (например, такой, как показанный линиями 236 потока текучей среды), который обеспечивает течение материала в сопло 212. Например, в иллюстрируемом варианте осуществления проточный канал 236 текучей среды проходит от впускного отверстия 230 для текучей среды через корпус 210 наносящего устройства к внутреннему каналу 226, а потом вдоль и игольчатого клапана 214, и сопла 212 к аэратору 244 струи. Участок проточного канала 236 текучей среды, который проходит вдоль игольчатого клапана 214 и сопла 212, выполнен как кольцевая секция. Например, сопло 212 имеет канал 246 сопла, который взаимодействует с игольчатым клапаном 212, ограничивая участок кольцевой секции проточного канала 236 текучей среды.

Игольчатый клапан 214 установлен с возможностью скольжения внутри внутреннего канала 226 корпуса 210 наносящего устройства с целью продвижения вдоль продольной оси L, которая может быть коллинеарной с осью S распыла, как показано в иллюстрируемом варианте осуществления. В других вариантах осуществления продольная ось L и ось S распыла могут быть наклоненными или смещенными друг относительно друга, например, за счет наклона сопла 212 от продольной оси L.

Конфигурация игольчатого клапана 214 обеспечивает его движение вдоль продольной оси L между закрытым положением для закрывания проточного канала 236 текучей среды и открытым положением для открывания проточного канала 236 текучей среды с целью распыления эластомерного материала из аэратора 244 струи.

Как показано на фиг. 8 и 9, игольчатый клапан 214 имеет удлиненную цилиндрическую форму с задним участком 250, средним участком 252, передним участком 254 и участком 256 наконечника. Размеры и формы этих различных участков обеспечивают плавную работу игольчатого клапана 214, а в частности поддержание выравнивания игольчатого клапана 214 вдоль продольной оси L. Размеры и формы различных участков игольчатого клапана 214 также обеспечивают предотвращение засорения проточного канала 236 текучей среды эластомерным материалом.

Средний участок 252 в целом имеет больший диаметр по сравнению с участком 256 наконечника и передним участком 254. Размеры среднего участка 252 обеспечивают посадку во внутренний канал 226 корпуса 210 наносящего устройства. В частности, внутренний канал 226 имеет среднюю секцию 226a с диаметром, размер которого должен обеспечивать прием среднего участка 252 игольчатого клапана 214 с возможностью скольжения и поддержания, что может способствовать выравниванию игольчатого клапана 214 вдоль продольной оси L.

Передний участок 254 имеет диаметр, промежуточный по сравнению со средним участком 252 и участком 256 наконечника. Помимо этого средний участок 252 имеет меньший диаметр, чем внутренний канал 226 корпуса 210 наносящего устройства, а его размер обеспечивает прием внутри соответствующего внутреннего канала через распределяющий жидкость вкладыш 218. Более конкретно, передний участок 254 имеет меньший диаметр, чем внутренний канал через распределяющий жидкость вкладыш 218, ограничивая первую кольцевую секцию 236a проточного канала 236 текучей среды, что позволяет эластомерному материалу течь вокруг игольчатого клапана 214, попадая в сопло 212. В некоторых вариантах осуществления средний участок 252 может иметь внешний диаметр примерно 4,0 миллиметра, а внутренний канал через распределяющий жидкость вкладыш 218 может иметь внутренний диаметр примерно 5,5 миллиметров. Соответственно, первая кольцевая секция 236a может иметь площадь поперечного сечения примерно 11,2 мм2. В других вариантах осуществления площадь поперечного сечения первой кольцевой секции 236a может иметь другие формы и размеры, которые могут находиться между примерно 5 мм2 и примерно 20 мм2.

Участок 256 наконечника имеет диаметр, меньший, чем передний участок 254. Размеры участка 256 наконечника обеспечивают его прием внутри канала 246 сопла. Более конкретно, участок 256 наконечника имеет диаметр, меньший, чем канал 246 сопла, ограничивая вторую кольцевую секцию 236b проточного канала 236 текучей среды, что позволяет эластомерному материалу течь из первой кольцевой секции 236a и наружу через аэратор 244 струи. В некоторых вариантах осуществления участок 256 наконечника может иметь внешний диаметр примерно 2,5 миллиметра, а канал 246 сопла может иметь внутренний диаметр примерно 3,6 миллиметра. Соответственно, первая кольцевая секция 236a может иметь площадь поперечного сечения примерно 5,1 мм2. В других вариантах осуществления площадь поперечного сечения первой кольцевой секции 236a может иметь другие формы и размеры, которые могут находиться между примерно 2 мм2 и примерно 10 мм2.

Как показано, участок 256 наконечника и канал 246 сопла могут сужаться радиально внутрь по направлению к аэратору 244 струи. Например, канал 246 сопла может сужаться до внутреннего диаметра примерно 2,0 миллиметра. Соответственно, площадь поперечного сечения проточного канала 236 текучей среды в аэраторе 244 струи может составлять примерно 3,1 мм2. В других вариантах осуществления площадь поперечного сечения проточного канала 236 текучей среды в аэраторе 244 струи может иметь другие формы и размеры, которые могут составлять, по меньшей мере, примерно 1,8 мм2 (например, диаметр сопла, по меньшей мере, 1,5 миллиметра). Если размер меньше этого, наносящее устройство 200 может засоряться или течение эластомерного материала может оказаться слишком медленным.

Участок 256 наконечника в целом имеет форму, позволяющую ему проходить через сопло 212, оказываясь, по существу, вровень с выпускным концом 242, когда игольчатый клапан 214 находится в закрытом положении. Более конкретно, обращаясь к фиг. 10, отмечаем, что участок 256 наконечника имеет конец 258 в форме усеченного конуса, конфигурация которого такова, что он оказывается, по существу, вровень с выпускным концом 242, когда игольчатый клапан 214 находится в закрытом положении. Таким образом, конец 258 в форме усеченного конуса также склонен выталкивать избыточный эластомерный материал из сопла, когда игольчатый клапан 214 закрывается, что может уменьшить засорение сопла 212.

Для большей определенности отметим, что конец 258 в форме усеченного конуса может быть немного утоплен в выпускной конец 242 или может немного выступать из него, оставаясь при этом «по существу вровень» с ним. Например, конец 258 в форме усеченного конуса может быть утоплен примерно на глубину до 1 миллиметра или может выступать на величину примерно до 3 миллиметров из выпускного конца 242.

Как показано на фиг. 10, форма усеченного конуса, присущая концу 258, позволяет ему упираться в кольцевой внутренний гребень 259 сопла 212, когда игольчатый клапан 214 находится в закрытом положении. Упор между концом 258 в форме усеченного конуса и внутренним гребнем 259 создает тенденцию к закрыванию и уплотнению проточного канала 236 текучей среды, что препятствует высвобождению эластомерного материала из аэратора 244 струи.

В некоторых вариантах осуществления уплотнение внутри проточного канала 236 текучей среды может быть выполнено в других местах и может контактировать с другими частями наносящего устройства 200. Например, уплотнение может быть выполнено между передним участком 254 игольчатого клапана 214 и внутренним каналом посредством распределяющего жидкость вкладыша 218. Обеспечение уплотнения еще дальше вверх по течению от аэратора 244 струи может обеспечить физическую задержку срабатывания спускового механизма между подачей диспергирующего воздуха и высвобождением эластомерного материала. Физическая задержка срабатывания спускового механизма может способствовать гарантии присутствия диспергирующего воздуха до высвобождения эластомерного материала, что может оказаться выгодным, в частности, для наносящих устройств с ручными спусковыми механизмами для распыления.

Обращаясь снова к фиг. 8 и 9, отмечаем, что движением игольчатого клапана 214 между открытым и закрытым положениями управляет спусковой механизм, такой как пневматический спусковой механизм 260. Как показано, пневматический спусковой механизм 260 включает в себя поршень 262, заключенный с возможностью скольжения внутри поршневой камеры 264 (например, в виде цилиндрического канала), выполненной на заднем конце 222 корпуса 210 наносящего устройства. Конфигурация поршня 262 обеспечивает возвратно-поступательное движение взад и вперед внутри поршневой камеры 264. Уплотнительный элемент 265, такой, как уплотнительное кольцо круглого поперечного сечения, обеспечивает уплотнение между поршнем 262 и поршневой камерой 264.

Поршень 262 сочленен с задним участком 250 игольчатого клапана 214, так что возвратно-поступательное движение поршня 262 внутри поршневой камеры 264 приводит к перемещению игольчатого клапана 214 между открытым и закрытым положениями. Поршень 262 может быть сочленен с игольчатым клапаном 214 с помощью крепежной детали, такой, как гайка 266, которая навинчена на соответствующую резьбовую секцию заднего участка 250 игольчатого клапана 214.

Пневматический спусковой механизм 260 приводится в действие спусковым потоком воздуха. Например, как показано на фиг. 11, наносящее устройство 200 включает в себя впускное отверстие 268 для спускового потока воздуха, предназначенное для подачи спускового потока воздуха в поршневую камеру 264 по проточному каналу 269 спускового потока воздуха (участок которого показан на фиг. 9). На заднем конце 222 корпуса 210 наносящего устройства может находиться впускное отверстие 270 для спускового потока воздуха, которое может быть аналогичным впускному отверстию 230 для текучей среды.

Пневматический спусковой механизм 260 также включает в себя отклоняющий элемент для отклонения игольчатого клапана 214 в закрытое положение. Как показано на фиг. 9, отклоняющий элемент включает в себя пружину 270, посаженную между обращенной назад стороной поршня 262 и концевой крышкой 272. Концевая крышка 272 ввинчена в задний конец 222 корпуса 210 наносящего устройства. Концевая крышка 272 имеет цилиндрическую полость, размеры и форма которой обеспечивают прием и поддержание пружины 270 вдоль продольной оси L, что позволяет проявиться тенденции удержания пружины 270, выровненной с игольчатым клапаном 214.

При эксплуатации спусковой поток воздуха попадает в цилиндр 264 поршня на передней стороне поршня 262. Таким образом, спусковой поток воздуха толкает поршень 262 назад, вследствие чего игольчатый клапан 214 подвергается тяговому усилию, отводящему его назад в открытое положение для распыления эластомерного материала из аэратора 244 струи. Когда спусковой поток воздуха прекращается, пружина 270 отклоняет игольчатый клапан 214 обратно в закрытое положение, что прекращает распыление эластомерного материала.

Как показано на фиг. 8 и 9, наносящее устройство 200 может включать в себя регулируемый спусковой механизм, допускающий регулирование открытого и закрытого положений для игольчатого клапана 214. Например, в иллюстрируемом варианте осуществления пневматический спусковой механизм 260 включает в себя упор 274 иглы, проходящий через продольный канал 276 в концевой крышке 272. Упор 274 иглы продольно выровнен с игольчатым клапаном 214 так, что задает длину перемещения игольчатого клапана 214 между открытым и закрытым положениями. Как упор 274 иглы, так и канал 276 имеют соответствующие резьбы, что обеспечивает регулирование длины перемещения. Положение упора 274 иглы может быть зафиксировано с помощью крепежной детали, такой как стопорная гайка 278, навинченная на упор 274 иглы сзади концевой крышки 272. На задний конец 272 навинчена задняя крышка 280, накрывая упор 274 иглы и стопорную гайку 278.