УСТРОЙСТВО ДЛЯ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к устройствам для переработки твердого углеродсодержащего сырья, в том числе отходов сельскохозяйственного производства и бытовых отходов, с получением метансодержащего топливного газа.

Уровень техники

Известно устройство для термической переработки бытовых отходов (см. патент SU 1836603, МПК: F23G 5/00, опубл. 23.08.93 г), содержащее шахтную печь с внутренней футеровкой, в верхней части которой размещено загрузочное устройство с механизмом перемешивания сырья, размещенные в двух уровнях по высоте шахты топливные горелки и плазмотроны, каналы для подачи в реакционную зону окислителя в виде кислорода, воздуха, паров воды и т.д. и при этом нижняя часть шахты переходит в ванну для сбора и выпуска расплава шлака. Перемешивание сырья осуществляется в герметичной накопительной емкости загрузочного устройства, т.е. до процесса термической переработки сырья, и, соответственно, оно не влияет на физические и химические условия процесса горения и образования газа.

Основным недостатком известного решения является малое время пребывания перерабатываемого материала в реакционной зоне, равное времени его падения, что приводит к неполной газификации сырья. Недоразложившееся в зоне действия плазменных струй сырье продолжает процесс разложения в ванне на поверхности расплава, при этом образующиеся газы пропускают через расплав.

Известен газификатор твердого топлива (см. патент RU 2315083, МПК: C10J 3/20, опубл. 20.01.2008), содержащий реактор в виде тела вращения с вертикальной осью, с устройством загрузки твердого топлива в верхней части и устройствами выгрузки шлака и газа - в нижней. По высоте корпуса, в нескольких уровнях, размещены горелочные устройства со средствами поджигания и стабилизации горения и устройства для подвода пара, образующие несколько ступеней сжигания сырья. К первой ступени сжигания осуществляется подвод окислителя.

Недостатком газификатора по патенту RU 2315083 является то, что осуществляемое под действием силы тяжести перемещение сырья ничем не ограничено, поэтому время его нахождения в зоне плазменной газификации является недостаточным для эффективной переработки.

Оба охарактеризованных выше устройства имеют высокую производительность, но не отличаются высокой эффективностью использования сырьевого ресурса, при этом работают только с хорошо высушенным и измельченным сырьем, что усложняет технологию получения газа и увеличивает его себестоимость.

Из уровня техники известны технические решения, в которых решается задача повышения эффективности переработки углеродсодержащего сырья в синтез-газ увеличением времени пребывания сырья в реакционном пространстве.

Известен газификатор твердого топлива, см. патент RU 2232347, МПК: F23G 5/027, опубл. 10.07.2004, содержащий шахтную печь, в верхней части которой расположены загрузочное устройство и патрубок для отбора продукт-газа, в нижней части - патрубок для подачи газифицирующего агента и устройство для накопления и вывода твердых продуктов переработки, т.е. золы. Шахта печи выполнена составной и имеет неподвижные верхнюю и нижнюю секции и промежуточные секции, выполненные с возможностью вращения вокруг вертикальной оси газификатора, относительно верхней и нижней секций. В футеровке каждой промежуточной секции закреплены концы термоаккумулирующих элементов, пересекающих внутреннюю полость секции. Падающий сверху вниз материал задерживается термоаккумулирующими стержнями промежуточных секций, которые способствуют лучшей передаче тепла и обеспечивают за счет вращения секций перемешивание сырья, что в совокупности способствует интенсификации процесса газификации.

В качестве недостатка известного решения можно отметить сложность технической реализации подвижных секций, обусловленную требованиями герметизации реакционного пространства.

Известны решения газификаторов, в которых с целью повышения выхода топливного газа и для увеличения времени воздействия окислительных факторов, в пространстве топочной камеры в нескольких уровнях по высоте установлены подвижные решетки или перфорированные перегородки, полностью или частично перекрывающие ее сечение (см. патент SU 1698575, МПК: F23G 5/00, опубл. 15.12.91 г, патент US 4732091, МПК: F23G 5/027, опубл. 22.03.88 г, или патент US 4201141, МПК: F23G 5/04, опубл. 06.05.80 г). Упомянутые решетки и перегородки удерживают материал в течение заданного промежутка времени, при этом выполненные в этих элементах отверстия служат для возможности прохождения горячих реакционных газов из нижней части печи и их взаимодействия с материалом, лежащим на решетках либо перегородках. По истечении заданного промежутка времени и по сигналу управляющего устройства решетка или перегородка поворачивается относительно горизонтального вала, на котором она закреплена (см., например, патенты: SU 1698575 и US 4201141), либо выдвигается из пространства печи, перемещаясь в горизонтальной плоскости, как, например, в изобретении по патенту US 4732091. Такое конструктивное решение газификатора обеспечивает пересыпание материала на нижерасположенную решетку (перегородку), где он также подвергается тепловому воздействию в течение заданного промежутка времени.

Недостатком упомянутых решений является наличие большого количества приводов для перемещения решеток и сложной системы управления ими.

В качестве прототипа заявляемого устройства для газификации углеродсодержащего сырья принято решение газогенератора, конструкция которого раскрыта в патенте на полезную модель RU 85984, (МПК: F23B 30/00, C10J 3/20, F23G 5/027, опубл. 20.08.2009 г. ) Прототип характеризуется следующими признаками, сходными с признаками заявляемого устройства газификации, а именно: наличием вертикального корпуса с крышкой, в верхней части которого, эксцентрично относительно вертикальной оси корпуса, размещен патрубок для загрузки сырья, в нижней части - зольник с устройством вывода шлака; наличием зоны высокотемпературной газификации сырья; наличием в конструкции средства подачи газифицирующих агентов и средства газоотвода для удаления синтез-газа; наличием устройства для перемешивания сырья, которое включает смонтированный в крышке корпуса с возможностью вращения вертикальный вал с закрепленными на нем на разных уровнях лопастными мешалками, каждая из которых взаимодействует с неподвижно установленной под ней решеткой, при этом упомянутый вал пропущен через центральное отверстие верхней решетки. Для работы мешалок использован один привод, размещенный на крышке корпуса. Вращение мешалок осуществляется постоянно, что не требует специальной системы управления.

В упомянутом устройстве одна пара «мешалка-решетка» размещена в зоне высокотемпературной газификации сырья, другая - в расположенной в ниже зоне дожигания сырья. Сырье, перемещаемое мешалками по поверхности решеток, по мере выгорания просыпается через отверстия решеток в нижележащую секцию обработки.

Существенным недостатком упомянутого газогенератора является необходимость использования предварительно подготовленного высушенного сырья, которое сразу подается в зону высокотемпературной газификации, где заполняет практически весь объем корпуса. Процессы газификации происходят, в основном, в нижней части массы сырья, в зоне подачи высокотемпературного газифицирующего агента. При этом прохождение образующихся реакционных топливных газов через толщу материала затруднено. Интенсивность перемешивания сырья мешалками, размещенными в самом низу, под толщей материала и в каждой зоне, невысокая, а нагрузки на эти мешалки и на их привод вращения значительные. Сырье, лежащее сверху, сразу под загрузочным устройством практически не подвергается газификации, пока не опустится вниз. Устройство по патенту RU 85984 имеет низкую производительность и невысокую эффективность газификации, а в случае использования неподготовленного и влажного сырья оно и вовсе неработоспособно.

Раскрытие изобретения

Техническим результатом, достигаемым при использовании заявляемого изобретения, является повышение производительности процессов газификации с одновременным обеспечением эффективности переработки углеродсодержащего сырья и увеличением выхода конечного продукта - топливного газа.

Вышеуказанный технический результат достигнут благодаря тому, что в устройстве для газификации углеродсодержащего сырья, включающем вертикальный корпус с крышкой, через которую пропущены газоотвод для удаления продукт-газа и связанный с приводом его вращения вертикальный вал со смонтированными на нем лопастями, взаимодействующими с неподвижно установленными в корпусе решетками, а также содержащем эксцентрично размещенный в верхней части корпуса узел загрузки сырья, размещенный в нижней части корпуса зольник со средствами вывода шлака, и при этом устройство включает зону высокотемпературной газификации сырья с установленными в ней плазменными горелками и средствами ввода газифицирующего агента, согласно заявляемому изобретению вертикальный корпус устройства удлинен с созданием над зоной высокотемпературной газификации зон среднетемпературной и низкотемпературной газификации, упомянутые лопасти и решетки размещены в зоне низкотемпературной газификации в виде пакета чередующихся лопастных узлов и решеток, выполненных с расположенными по кругу разными по размерам отверстиями в форме секторов или радиальных щелей с величиной их проходного сечения, постепенно увеличивающейся от зоны загрузки сырья в направлении вращения вала, при этом под нижней решеткой вышеуказанного пакета размещены форсунки для подачи воды и катализаторов.

Создание в конструкции устройства зоны низкотемпературной газификации с замедленным перемещением в этой зоне сырья, которое достигается установкой вышеуказанного пакета чередующихся лопастных узлов и решеток, позволяет осуществить эффективную деструкцию углеродсодержащего сырья с получением метансодержащего топливного газа уже на начальной стадии обработки. Этимдостигается повышение интенсивности высокотемпературной газификации сырья при снижении энергозатрат на процесс газификации.

Дополнительными положительными результатами предлагаемого решения по сравнению с прототипом являются: снижение нагрузок на привод вращения лопастных узлов, обеспечение простоты конструкции и технологичности сборки и обслуживания устройства.

Является наиболее оптимальным исполнение устройства с созданием зоны низкотемпературной газификации, которая имеет температуру 300-500°C, при этом зона среднетемпературной газификации имеет температуру 600-800°C, а зона высокотемпературной газификации имеет температуру 1400-1600°C.

Заявляемое изобретение может быть выполнено с дополнительным пакетом чередующихся лопастных узлов и решеток, установленных в зоне среднетемпературной газификации. В этом случае необходимо на уровне перехода от зоны высокотемпературной к зоне среднетемпературной газификации установить дополнительные форсунки для подачи воды и катализаторов.

Одним из конкретных конструктивных исполнений может быть вариант устройства, в котором вал выполнен составным из верхнего полувала, связанного с приводом, и нижнего полувала с закрепленными на нем лопастными узлами, соединенного с верхним полувалом разборным соединением. Это повышает эксплуатационные качества и технологичность изделия, обеспечивает простоту монтажа и последующего обслуживания, так как позволяет осуществить сборку устройства в следующем порядке. При снятой крышке устройства в корпус поочередно вставляются решетки и лопастные узлы (с опорой первой решетки на уступ корпуса), а затем устанавливается крышка с валом и его приводом, при установке которой вал пропускается через решетки и лопастные узлы. Жесткая связь с лопастными узлами и возможность свободного вращения вала относительно решеток обеспечивается известными решениями.

Является предпочтительным выполнить каждую решетку в форме перевернутого плоского стакана. Отверстия решетки в этом случае будут в донной части стакана, боковая его поверхность будет выполнять функцию опоры для установки решетки в корпусе. В центральной части решетки, т.е. концентрично боковой поверхности размещена ступица со сквозным отверстием для свободного прохождения вала. При такой конструкции решетки конструкция лопастного узла будет представлять собой плоский цилиндр с радиально размещенными в его объеме лопастями, один конец которых закреплен на цилиндре, а другой на концентрично установленной в его объеме и жестко связанной с валом ступице. Боковая поверхность стакана лопастного узла препятствует также просыпанию сырья вдоль стенки корпуса.

Выполнение решетки с ребрами жесткости, закрепленными между боковой поверхностью стакана и ее ступицей, исключает вертикальный прогиб этого узла в объеме корпуса.

Решетки могут иметь форму секторов либо радиальных щелей, а для изготовления решеток и лопастных узлов могут быть использованы жаростойкие металлы или керамические материалы.

Снабжение лопастей накладками, закрепленными на их рабочих гранях и взаимодействующими с поверхностью соответствующей решетки, способствует снижению трения между этими элементами при сохранении эффективности перемещения сырья в объеме устройства. Наличие накладок позволяет исключить попадание крупных неизмельченных твердых остатков в щелевые зазоры между лопастями и плоскостью решетки, с которой они взаимодействуют, и предотвратить заклинивание мешалки и остановку вала.

Указанные накладки могут быть выполнены из термостойкого войлочного перфорированного материала, либо из другого термостойкого сетчатого материала.

Частным признаком заявляемого устройства является выполнение нижнего полувала с поперечным сечением в форме многогранника, преимущественно, с квадратным поперченным сечением, при этом ступица лопастного узла выполняется с отверстием, имеющим форму, ответную форме вала.

Место загрузки сырья в устройство, попадающего сначала на верхнюю решетку, характеризуется эксцентричным положением, т.е. смещенным от центральной оси корпуса, что достигается соответствующей установкой загрузочного патрубка.

Под «местом загрузки сырья» для нижерасположенных решеток понимается место падения наибольшей порции сырья, просыпающейся через самое большое отверстие вышерасположенной решетки.

Установка плазменных горелок в зоне высокотемпературной газификации сырья позволила увеличить рабочую температуру в этой зоне до 1400-1600°C. При этом плазменные горелки (плазмотроны) могут быть размещены в нескольких уровнях по высоте шахты корпуса.

Заявляемым изобретением достигается полная переработка (разложение) углеродсодержащего сырья, при этом в минерально-зольном остатке (используемом, например, в производстве строительных материалов) отсутствует углерод. Этот результат в заявленном изобретении достигнут наличием в устройстве зоны низкотемпературной газификации с замедленным перемещением сырья в ней, и отделенной от зоны среднетемпературной и высокотемпературной газификации водяной (паровой) завесой, создаваемой форсунками для подачи воды и катализаторов. Эти форсунки размещены под нижней решеткой пакета из чередующихся лопастных узлов и решеток, установленного в зоне низкотемпературной газификации.

Высокотемпературные реакции, протекающие в нижней части реактора, обеспечивают получение горячего реакционного газа, обладающего высокой активностью, причем активность газа увеличена, благодаря использованию плазменных горелок и повышенной температуры. Поднимаясь и попадая в зону действия вышеуказанных форсунок, реакционный газ дополнительно насыщается паром и катализаторами и поднимается в верхнюю часть реактора, обеспечивая эффективность низкотемпературной газификации загруженного в реактор сырья.

Низкотемпературная зона характеризуется температурой 350-500°C. Загружаемое в реактор сырье попадает на поверхность верхней решетки устройства для перемешивания и перемещается по ее поверхности лопастями. Отверстия решетки выполнены разного размера и расположены в решетке по кругу с его учетом, а именно, они упорядочены и расположены по кругу с постепенным увеличением проходного сечения от места загрузки в направлении вращения мешалок. Благодаря такому исполнению отверстий решеток большая часть сырья задерживается на каждой решетке более длительное время.

Задержка сырья в этой зоне, как минимум, в течение 1-5 минут, способствует его более длительному и эффективному взаимодействию с высокоактивными агентами: водородсодержащим газом, паром и катализаторами, поступающими из нижней части реактора через сквозные отверстия решеток и технологические зазоры, и способствует эффективной деструкции (разложению) углеродсодержащего сырья с получением топливного газа с повышенным содержанием метана.

Таким образом, предлагаемая конструкция обеспечивает возможность разложения большей части сырья уже на стадии низкотемпературной газификации с увеличением общего выхода метансодержащего топливного газа. Последующая высокотемпературная газификация завершает процесс дожигания сырья, обеспечивая полное разложение горячего коксо-зольного остатка, поступающего со стадии низкотемпературной обработки. При этом высокотемпературная газификация требует значительно меньших энергозатрат на ее проведение, по-сравнению используемыми методами, где на стадию высокотемпературной обработки подают необработанное сырье.

Конструктивное исполнение решеток не только обеспечивает задержание сырья в низкотемпературной зоне, но и способствует его распределенной порционной подаче сверху вниз внутри самого устройства, при этом одновременном сырье перемешивается. По мере перемещения по поверхности решетки, сырье небольшими порциями просыпается через отверстия в последующее отделение обработки, размеры порции определяются проходным сечением отверстий решетки. Сначала просыпается маленькая порция, затем больше и через самое большое отверстие просыпается последняя часть сырья, подвергшаяся наибольшему разложению. При этом радиально-вытянутая форма отверстий, предпочтительно в виде сектора или щели, способствует перераспределению (растягиванию) сырья в объеме реактора.

В результате обеспечивается распределенная во времени и в пространстве (в объеме) реактора подача сырья. Просыпание сырья небольшими порциями, схожее с распылением, способствует его более полному разложению как в самом пакете из чередующихся лопастных мешалок и решеток, так и в зоне действия плазменных горелок, и способствует снижению затрат на проведение высокотемпературной газификации коксо-зольного остатка.

Форсунки для подачи воды не только обеспечивают подачу газифицирующего агента и катализаторов, они используются для регулирования температурного режима зоны низкотемпературной газификации.

В некоторых случаях целесообразным является установка дополнительных решеток и лопастных мешалок в средней части корпуса, в зоне средних температур 800-1200°C, которая расположена между зоной высокотемпературной газификации и форсунками для подачи воды и катализаторов. Дополнительная решетка устанавливается на опорные площадки (или уступы), сформированные на внутренней стенке в упомянутой части корпуса, а дополнительную мешалку закрепляют на одном валу с остальными мешалками устройства для перемешивания сырья.

В результате между зонами низкотемпературной и высокотемпературной газификации образуется т.н. зона среднетемпературной газификации. Задержка поступающего из зоны низкотемпературной газификации полукокса в этой зоне, также способствует эффективности переработки сырья и увеличению выхода продукт-газа.

Все части устройства для перемешивания сырья выполняют, предпочтительно, из жаростойких металлов и керамических материалов, что позволяет обеспечить их длительную и непрерывную работу в условиях высокотемпературного агрессивного воздействия парогазовой смеси, образуемой под действием плазмотронов. Внутренний объем корпуса выполнен с жаростойкой футеровкой.

По-сравнению с прототипом, предлагаемое техническое решение позволяет расширить ассортимент используемого сырья.

Краткое описание чертежей

Возможность промышленной осуществимости предлагаемого технического решения подтверждается приведенным ниже примером, иллюстрированным чертежами, на которых изображено:

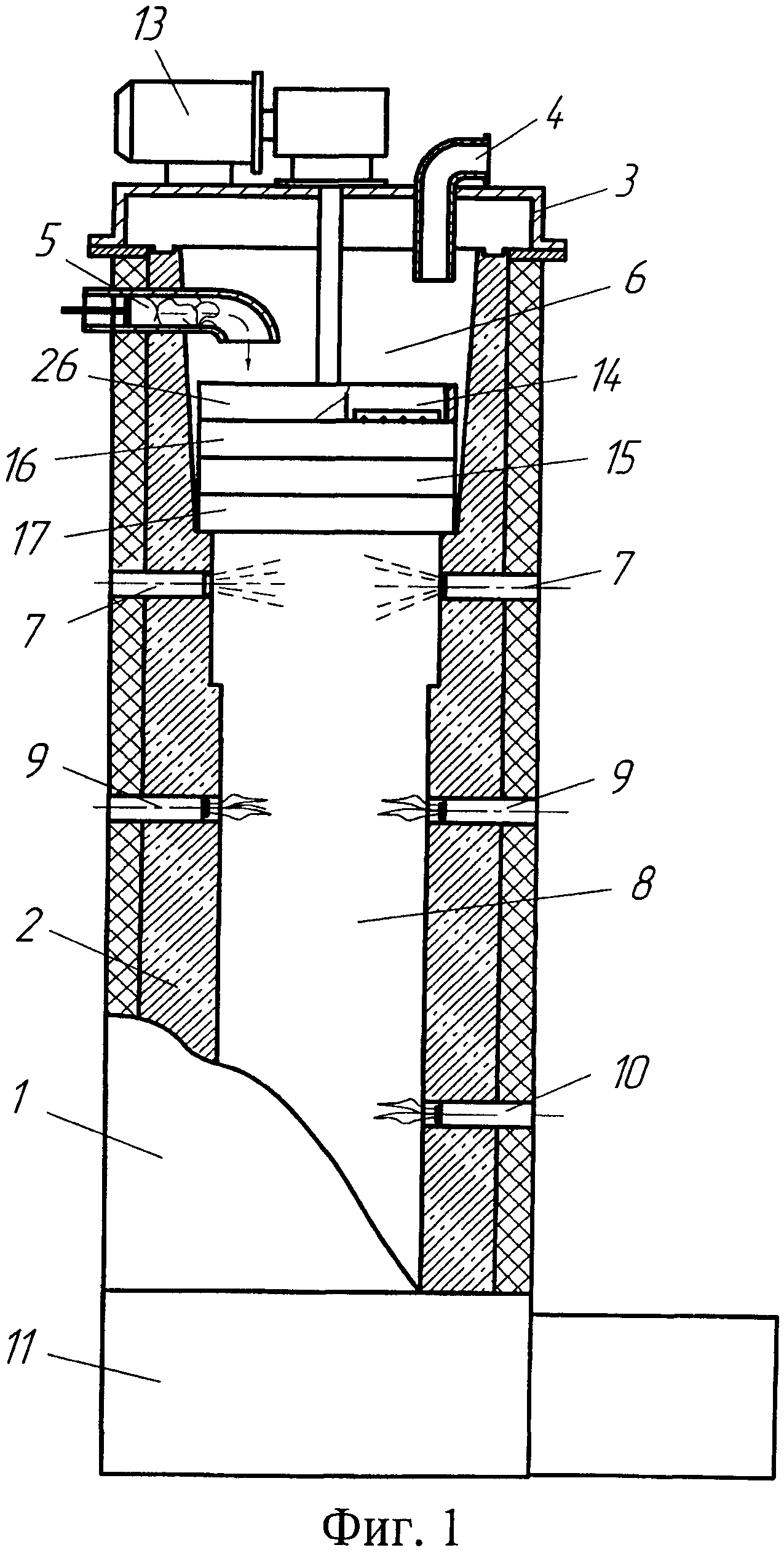

на фиг.1 - предлагаемое устройство, общий вид с частичным разрезом;

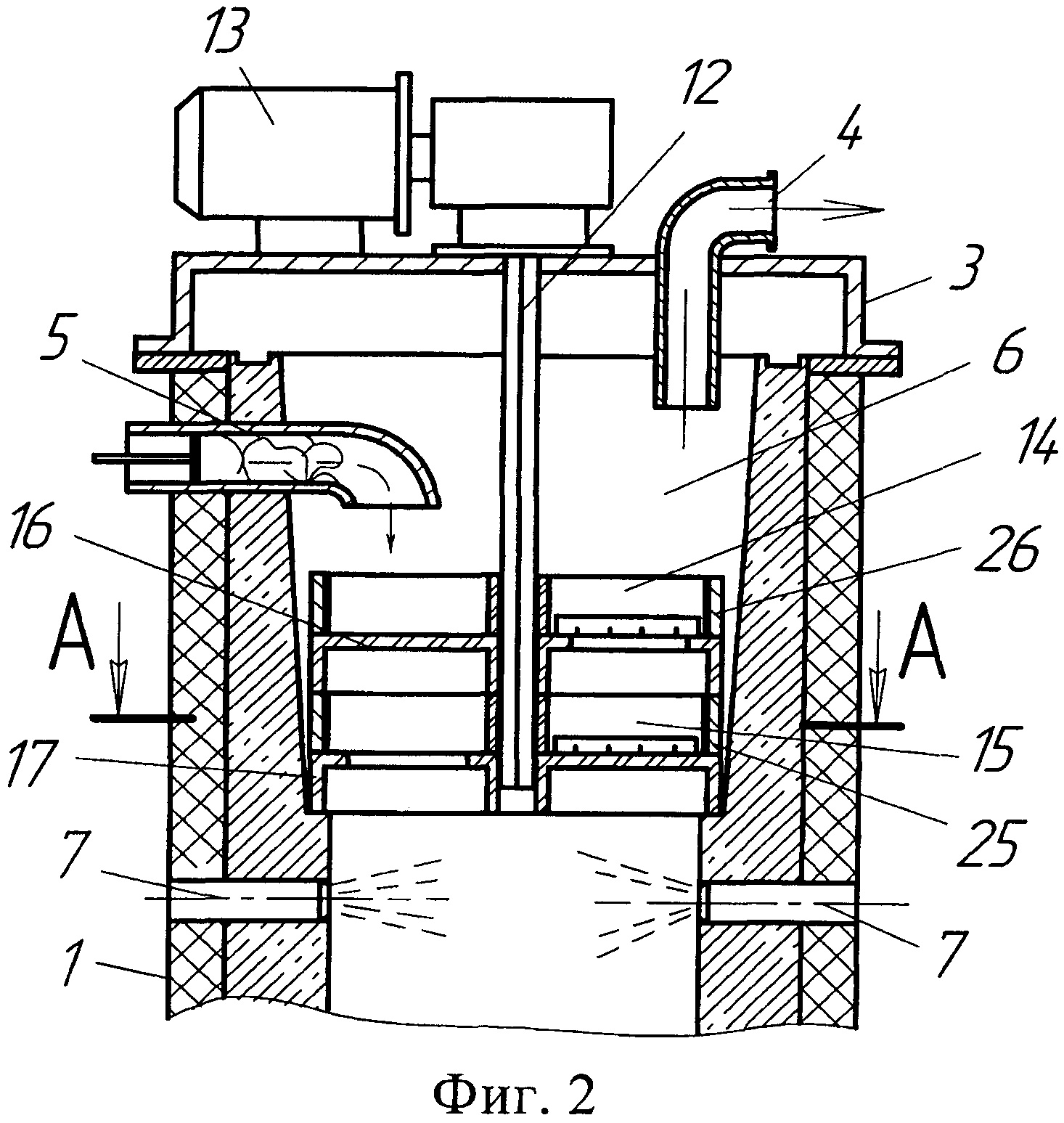

на фиг.2 - фрагмент с фиг.1, показана зона низкотемпературной газификации;

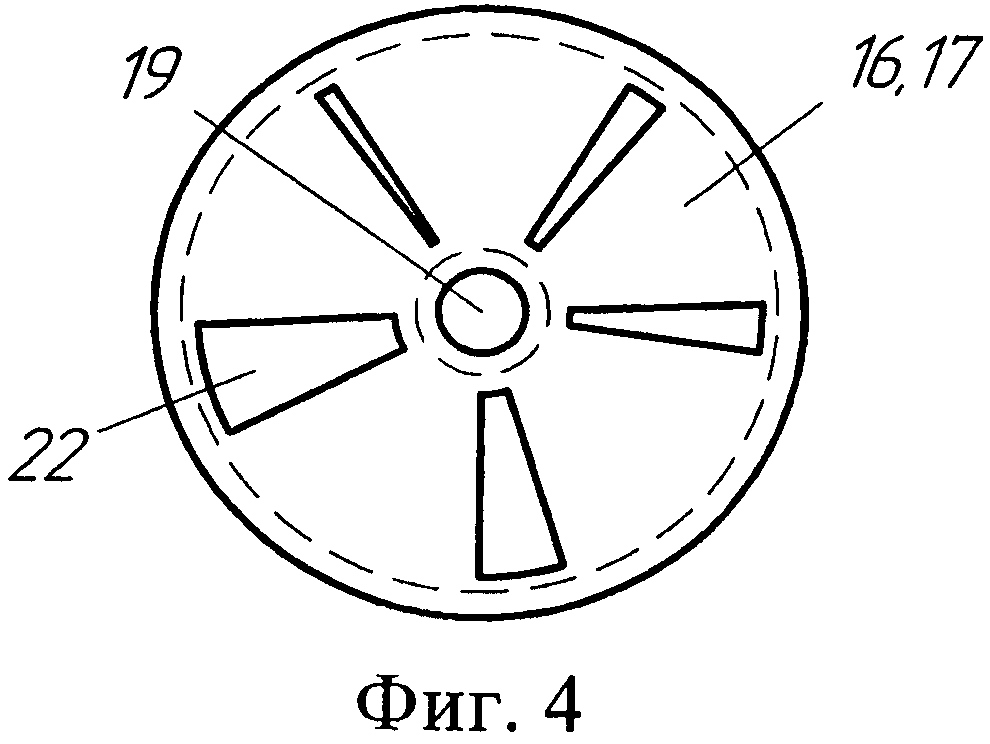

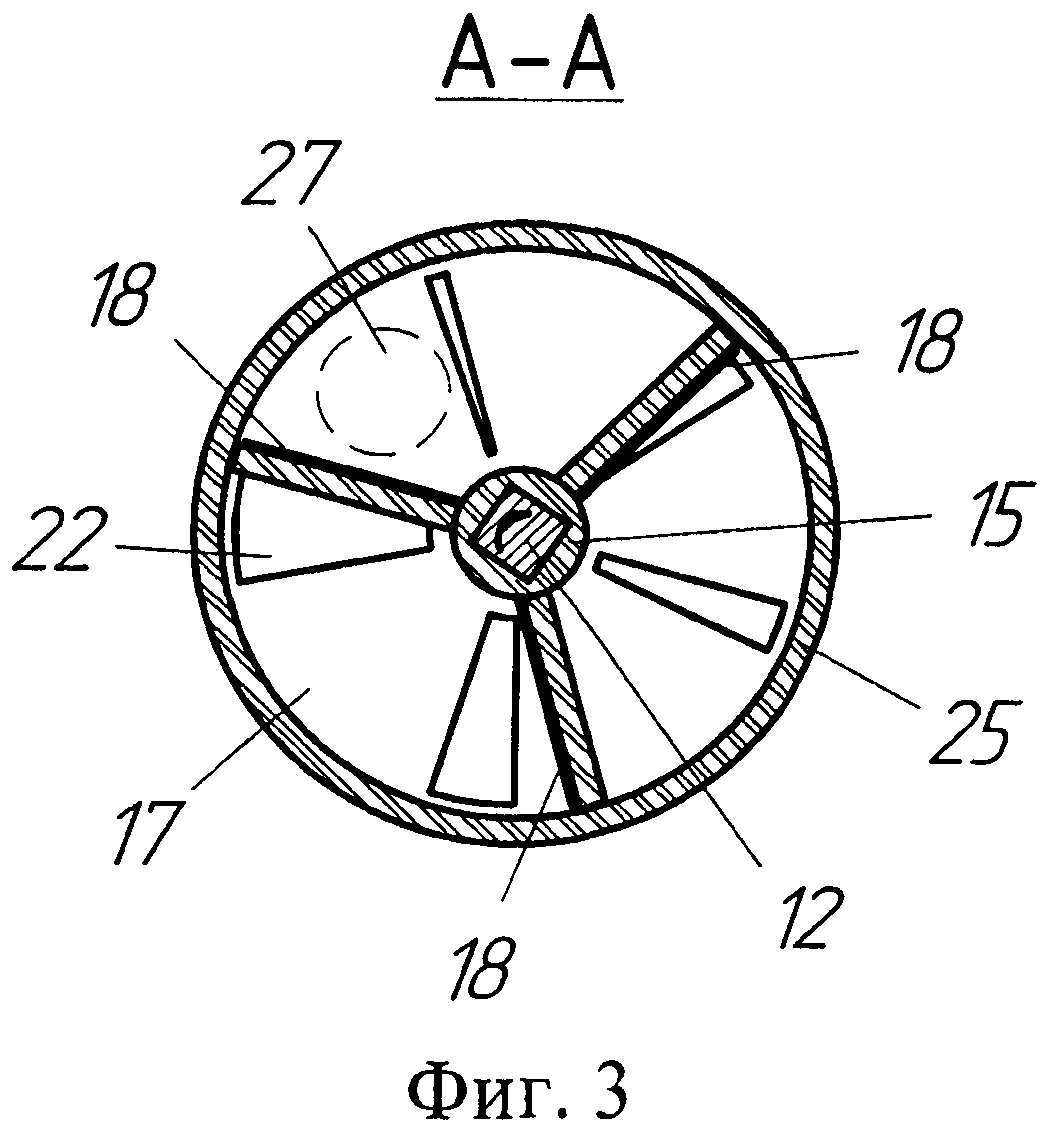

на фиг.3 - сечение А-А с фиг.2;

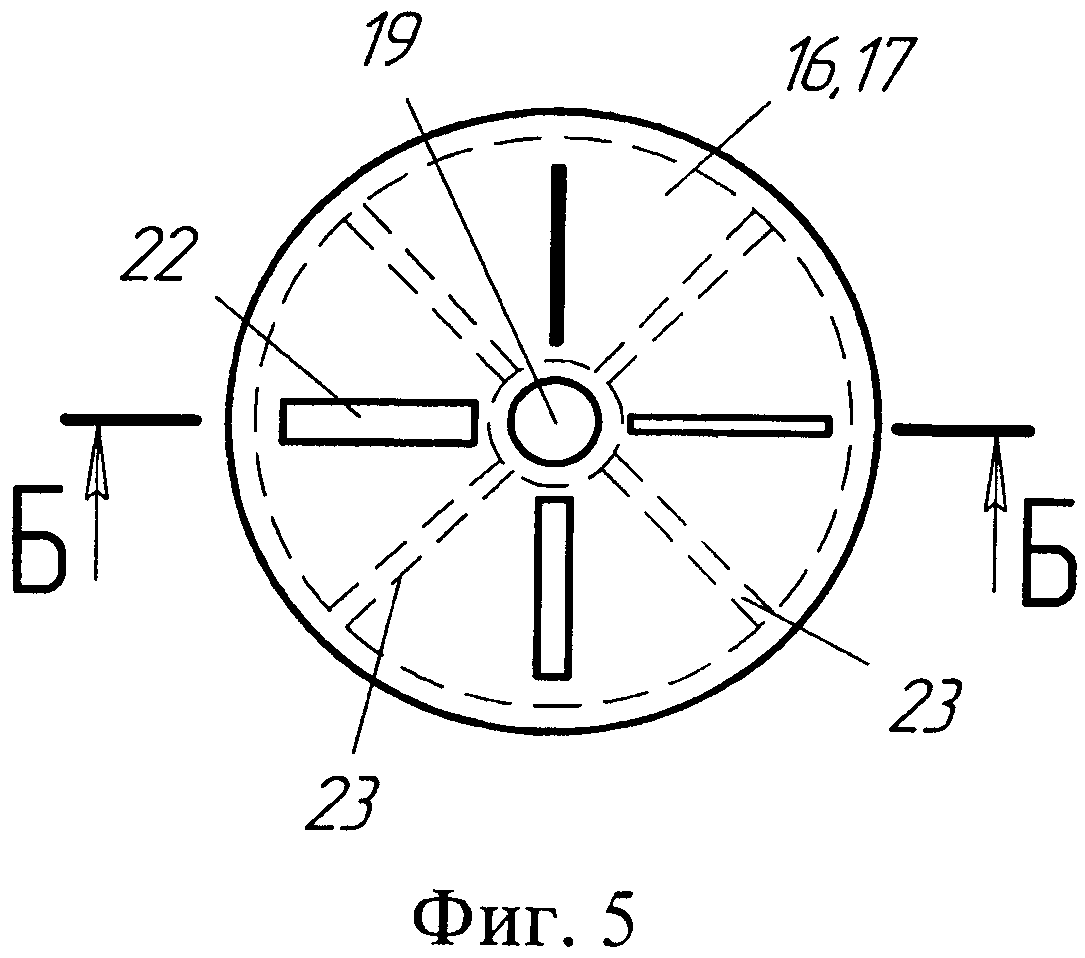

на фиг.4 и 5 - представлены возможные варианты выполнения отверстий решеток;

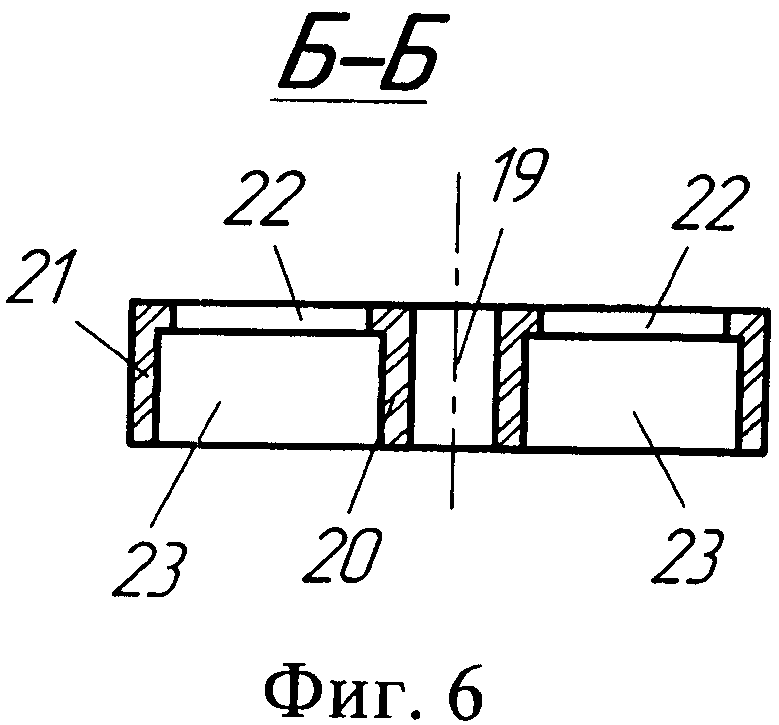

на фиг.6 - сечение Б-Б с фиг.5;

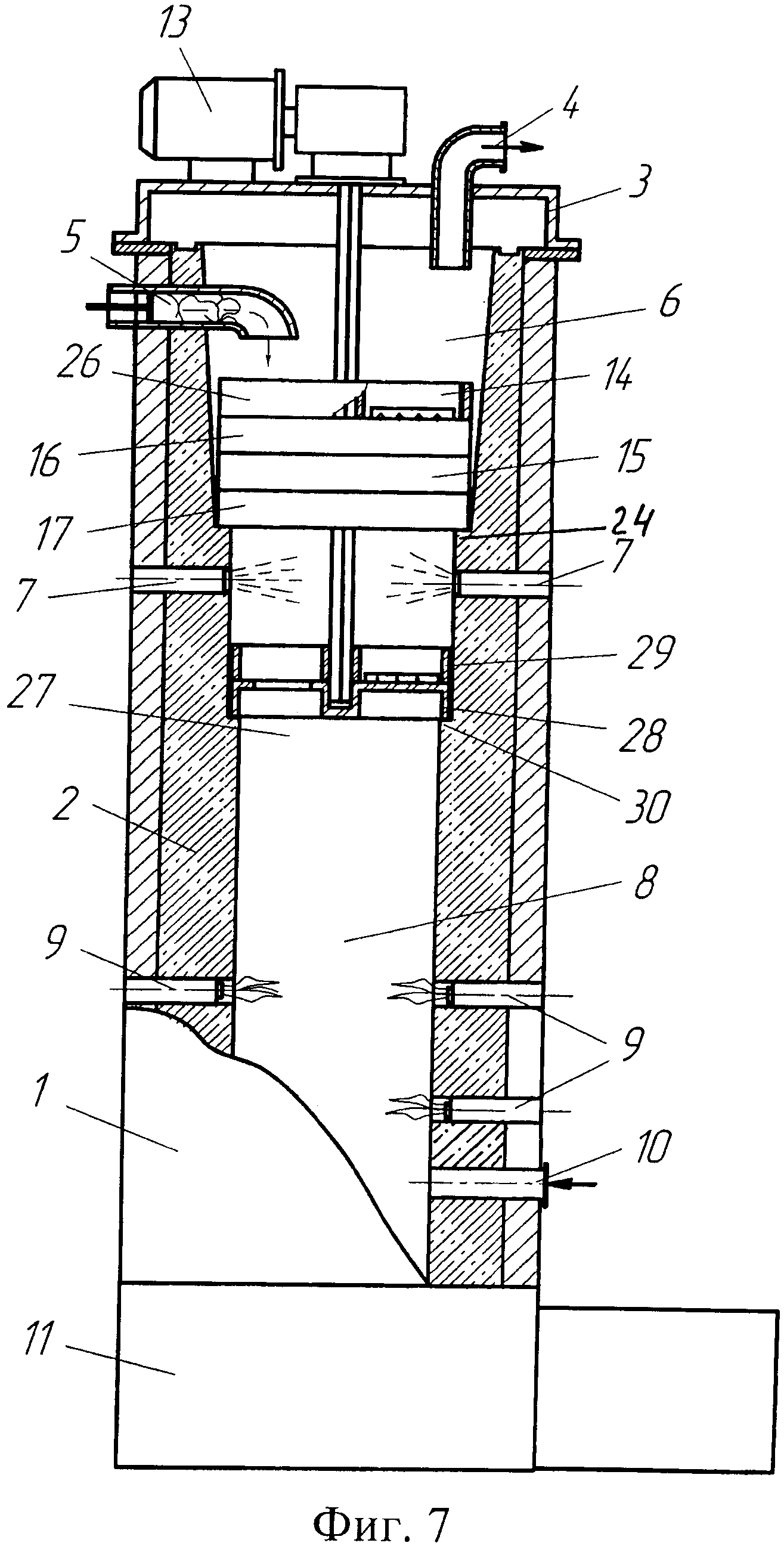

на фиг.7 - показан пример реализации устройства с дополнительной задержкой сырья в зоне средних температур.

Осуществление изобретения

Предлагаемое устройство для газификации углеродсодержащего сырья содержит (см. фиг.1) вертикальный корпус 1 с огнеупорной футеровкой 2, закрытый сверху крышкой 3, в которой установлен газоотводящий патрубок 4 для удаления продукт-газа.

В корпусе 1 последовательно сверху вниз размещены: узел 5 загрузки сырья, расположенный со смещением от центральной оси корпуса к периферии, зона 6 низкотемпературной газификации с устройством для перемешивания сырья, размещенные под ним форсунки 7 для подачи воды и катализаторов, зона 8 высокотемпературной газификации с плазменными горелками 9, размещенными в двух уровнях по высоте, и форсунками 10 для ввода газифицирующего агента (воздуха, пара и т.д.), и зольник 11 с устройством удаления шлака.

Устройство для перемешивания сырья включает (см. фиг.2) смонтированный в крышке 3 корпуса с возможностью вращения вертикальный вал 12, связанный с приводом вращения от двигателя 13, размещенного на крышке 3 корпуса, лопастные узлы 14 и 15, и размещенные под ними решетки 16 и 17 соответственно.

Вал 12 имеет поперечное сечение в форме квадрата. Каждый лопастной узел (14, 15) имеет центральную часть - ступицу или втулку - с центральным отверстием ответной валу формы, на которой закреплены лопасти. Количество лопастей несущественно и может составлять от 1 до 8-ми. В приведенном примере показаны три лопасти (см. фиг.3), каждая из которых снабжена накладками 18 из термостойкого войлочного перфорированного или сетчатого материала.

Решетки (16, 17) имеют форму перевернутого стакана, в центральной части которого выполнена ступица 19 с отверстием 20 для вала 12, соответствующая по высоте боковой стенке 21, образующей опору для установки в корпусе. Вокруг центрального отверстия 20 в плоской части стакана выполнены разновеликие радиально-вытянутые отверстия 22 (далее - щелевые отверстия), упорядоченные по кругу с постепенным увеличением размера проходного сечения.

Отверстия 22 могут иметь любую форму, однако предпочтительно их выполнение в форме сектора (см. фиг.4) или в виде радиально вытянутой щели (см. фиг.5, 6).

Решетки могут быть снабжены ребрами жесткости 23, соединяющими центральную ступицу 19 решетки с ее боковой стенкой 21 в пространстве между отверстиями 22.

Устройство для перемешивания сырья собирается следующим образом.

В шахту корпуса 1 при снятой крышке 3 устанавливают нижнюю решетку 17 с опорой ее цилиндрической боковой стенки (поверхности) 21 на опорные площадки (уступы) 24, сформированные на внутренней футеровке 2 корпуса. Устанавливают вал 12, размещая его конец в центральном отверстии 20 решетки 17. Затем на вал 12 последовательно нанизывают лопастной узел 15, включающий втулку 25, решетку 16 и лопастной узел 14 с втулкой 26, имеющей аналогичное втулке 25 исполнение.

Поворачивают решетку 16 таким образом, чтобы ее наименьшее отверстие 22 располагалось первым по ходу вращения лопастей от места 27 загрузки (падения сырья). Нижерасположенную решетку 17 поворачивают относительно решетки 16 в сторону, противоположную вращению вала 12. При этом ее щелевые отверстия 22 размещаются в промежутках между щелевыми отверстиями решетки 16, а наибольшее щелевое отверстие вышерасположенной решетки 16 размещается перед наименьшим щелевым отверстием нижней решетки 17, по ходу вращения вала. Все нижерасположенные решетки устройства смещаются аналогичным образом.

В некоторых случаях (см. фиг.7) в средней части корпуса 1 в зоне 27 средних температур (среднетемпературной газификации), расположенной между форсунками 7 для подачи воды и катализаторов и зоной 8 высокотемпературной газификации, устанавливают дополнительную пару, состоящую из решетки 28 и лопастного узла 29, либо целый пакет дополнительных решеток и лопастных узлов, выполненный аналогично пакету, размещенному в зоне низкотемпературной газификации 6.

В этом случае сборку устройства начинают с установки нижнего пакета или пары. В приведенном на фиг.7 примере решетку 28 устанавливают с опорой ее цилиндрической боковой стенки 21 на опорные площадки 30, сформированные на внутренней футеровке 2 корпуса ниже форсунок 7. Вал 12 размещают в центральном отверстии 20 решетки 28 и надевают на вал 12 лопастного узла 29. Нанизывают на вал 12 нижнюю решетку 17 верхнего пакета и устанавливают ее с опорой на уступы 24 корпуса. Далее сборка устройства происходит вышеприведенным порядком.

Решетки и лопастные узлы, размещаемые в зоне 27 средних температур, имеют меньший диаметр, по сравнению с решетками и мешалками верхнего пакета, размещаемого в зоне 6 низкотемпературной газификации.

В завершении сборки верхний конец вала 12 пропускают через подшипниковую опору в крышке 3 и соединяют с приводом.

Конструкция устройства для перемешивания сырья проста и технологична в сборке, отличается простотой монтажа, ремонта и технического обслуживания.

В завершении крышку 3 соединяют с корпусом 1, при этом наличие теплостойких уплотнительных элементов обеспечивает герметичность конструкции. Через боковое отверстие в верхней части корпуса 1 вдвигается труба узла загрузки 5 с питателем для дозированной загрузки сырья. Устройство готово к работе.

Работает устройство следующим образом.

Сырье под воздействием возвратно-поступательного перемещения штока питателя подается на верхнюю решетку 16, попадая на решетку вблизи ее наименьшего щелевого отверстия (см. фиг.3, поз.27), и перемещается лопастями 14 по поверхности решетки. По мере перемещения сырье постепенно просыпается через отверстия 22 в нижнее отделение на нижерасположенную решетку 17, при этом сырье попадает на поверхность решетки 17 между ее отверстиями 22, и перемещается лопастями 15. В процессе работы накладки 18 лопастей отклоняются, направляя твердые остатки сырья к отверстиям 22 решетки и исключая заклинивание лопастей.

Размещение и выполнение отверстий решеток способствует постепенному увеличению количества просыпающегося сырья от отверстия к отверстию. Вытянутая форма отверстий способствует растягиванию просыпающейся порции в объеме корпуса.

Скорость вращения вала и лопастей сравнительно невысокая от 1 до 10 оборотов в минуту, что в совокупности с конструктивным исполнением устройства перемешивания обеспечивает задержку сырья в зоне 6 низкотемпературной газификации. Сравнительно длительное, в течение 1-5 минут, нахождение сырья в зоне температур 350-500°C, под воздействием высокотемпературной водородосодержащей паро-газовой смеси, поднимающейся снизу из нижней части реактора и проходящей через отверстия решеток, обеспечивает термохимическую деструкцию сырья с получением топливного газа с повышенным содержанием метана. Уровень указанной температуры регулируется путем вдувания воды через форсунки 7, расположенные в корпусе под нижней решеткой 17.

Просыпающееся через отверстия решетки 17 сырье, представляющее собой полукокс, может дополнительно задерживаться в зоне 27 средних температур (см. пример на фиг.7). Здесь происходит т.н. среднетемпературная газификация сырья, при этом процесс среднетемпературной газификации протекает аналогично вышеупомянутым процессам низкотемпературной газификации. Задержка сырья в зоне 27 средних температур способствует дополнительному повышению эффективности разложения сырья. Количество установленных в зоне 27 пар «решетка - лопасти» определяется из конкретно поставленных задач.

Непрореагировавшая часть сырья в виде коксо-зольного остатка просыпается через отверстия нижней решетки устройства для перемешивания сырья (17 или 28) и опускается вниз, попадая в зону 8 высокотемпературной газификации, где под воздействием тепловой энергии плазменных горелок 9 и поступающей из патрубков 10 паровоздушной смеси происходит конверсия остаточного углерода: органические молекулы разлагаются на водород, окись углерода, двуокись углерода при наличии водяного пара. Образуемая при этом водородсодержащая паро-газовая смесь с температурой 1400-1700°C поднимается в верхнюю часть реактора, а расплавленный минерально-зольный остаток опускается в нижнюю часть - зольник 11, где происходит его охлаждение воздухом и водой с выводом гранулята, который является нетоксичным невыщелачиваемым материалом и может использоваться в производстве строительных материалов.

Полученный продукт - газ выводят через патрубок 4 в верхней части корпуса, подвергают охлаждению и очистке от смол, влаги и пыли для возможности дальнейшего использования в качестве топлива для выработки тепла и электроэнергии. Выделенная в процессе очистки жидко-смоляная фракция возвращается в газификатор для повторной газификации. Предлагаемый газификатор имеет сравнительно простую конструкцию и при этом высокую производительность и эффективность.