Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ ДЕФОРМАЦИИ МАТЕРИАЛЬНОЙ СРЕДЫ

Вид РИД

Изобретение

Изобретение относится к области «Физики контактного взаимодействия» изотропной материальной среды, конкретно к способу определения ее модуля общей и упругой деформации.

Известен способ определения модуля E деформации материальной среды, заключающийся в том, что горизонтально устанавливают на глубине h в шурфе-дудке массива среды при доступе всестороннего атмосферного нейтрального давления  плоский жесткий штамп заданного размера в×l (см×см) прямоугольной или круглой формы диаметром d (см), материальную среду через штамп вертикально нагружают возрастающими ступенями статического эффективного избыточного давления Δpi (кГ/см2), замеряют во времени t до стабилизации соответствующие значения осадок Si=f(Δpi,t), строят график испытания среды Si=f(Δpi-const,t) или pi=f(ΔSi-const,t), модуль общей деформации среды при ее испытании статическими нагрузками определяют по зависимости

плоский жесткий штамп заданного размера в×l (см×см) прямоугольной или круглой формы диаметром d (см), материальную среду через штамп вертикально нагружают возрастающими ступенями статического эффективного избыточного давления Δpi (кГ/см2), замеряют во времени t до стабилизации соответствующие значения осадок Si=f(Δpi,t), строят график испытания среды Si=f(Δpi-const,t) или pi=f(ΔSi-const,t), модуль общей деформации среды при ее испытании статическими нагрузками определяют по зависимости  , где ω - коэффициент формы и жесткости штампа, В - ширина или диаметр штампа (см), ν0 - коэффициент (Пуассона) общей относительной поперечной деформации среды, ΔS - интервал общей (остаточной и упругой) осадки штампа в пределах условно линейной зависимости между осадками Si и давлением pi [1, 2], а модуль упругой деформации среды определяют как

, где ω - коэффициент формы и жесткости штампа, В - ширина или диаметр штампа (см), ν0 - коэффициент (Пуассона) общей относительной поперечной деформации среды, ΔS - интервал общей (остаточной и упругой) осадки штампа в пределах условно линейной зависимости между осадками Si и давлением pi [1, 2], а модуль упругой деформации среды определяют как  [3], где S0 - начальная (мгновенная) осадка среды под начальным давлением p0=pср-0,1γh (кГ/см2), где pср - среднее давление на среду (кГ/см2), γ - удельный вес среды (кг/см3).

[3], где S0 - начальная (мгновенная) осадка среды под начальным давлением p0=pср-0,1γh (кГ/см2), где pср - среднее давление на среду (кГ/см2), γ - удельный вес среды (кг/см3).

Недостатком известного способа определения модулей деформации среды жестким горизонтальным штампом в шурфе-дудке является: 1) произвольный выбор условно линейного участка графика Si=f(pi) деформации среды под давлением; 2) установки точного значения коэффициента ω формы и жесткости штампа для разновидностей среды и различной формы и жесткости штампа только опытным путем; 3) определение коэффициента ν Пуассона с весьма приближенным значением, не отражающим конкретные условия работы среды под штампом, когда среда должна находиться в упругом структурированном состоянии при расчете  и в нарушенном упруго-вязко-пластичном состоянии при расчете

и в нарушенном упруго-вязко-пластичном состоянии при расчете  ; 4) начальное давление p0, по всей видимости, должно соответствовать гравитационному природному (бытовому) давлению pб=p0 среды, значение которого аналитической зависимостью известными способами не определяется; 5) при расчете модулей деформации не учитывают нейтральное атмосферное давление воздуха, оказывающего влияние на величину коэффициента бокового давления и напряженно-деформированное состояние испытываемой среды; 6) низкая точность определения модулей деформации среды методом статических нагрузок не способствует широкому внедрению нового высокопроизводительного метода испытания среды ступенями задаваемых перемещений при контроле релаксирующих в среде под штампом напряжений - метода релаксометрии.

; 4) начальное давление p0, по всей видимости, должно соответствовать гравитационному природному (бытовому) давлению pб=p0 среды, значение которого аналитической зависимостью известными способами не определяется; 5) при расчете модулей деформации не учитывают нейтральное атмосферное давление воздуха, оказывающего влияние на величину коэффициента бокового давления и напряженно-деформированное состояние испытываемой среды; 6) низкая точность определения модулей деформации среды методом статических нагрузок не способствует широкому внедрению нового высокопроизводительного метода испытания среды ступенями задаваемых перемещений при контроле релаксирующих в среде под штампом напряжений - метода релаксометрии.

Известен способ определения модуля E деформации материальной среды, заключающийся в том, что горизонтально устанавливают на глубине h (см) в массиве среды винтолопастной жесткий штамп диаметром dвш (см) путем его завинчивания в среду без доступа атмосферного давления посредством колонны совмещенных наружных и внутренних труб, последние из которых жестко связывают со штампом и нагрузочным приспособлением, материальную среду через винтовую лопасть штампа вертикально нагружают возрастающими ступенями статического эффективного давления Δpi (кГ/см2) через внутренние трубы, замеряют во времени t до стабилизации соответствующие значения осадок Si=f(Δpi,t), строят график испытания среды  , где ν0 - коэффициент Пуассона, kp=f(h/dвш) - коэффициент заглубления штампа, dвш - диаметр штампа (dвш=27,7 см), Δp - приращение давления на среду под штампом (кГ/см2), ΔS - соответствующее Δp приращение осадки штампа (см), Δl - поправка на осевую деформацию совмещенной колонны труб (см) [5], а модуль упругости среды под штампом определяют как

, где ν0 - коэффициент Пуассона, kp=f(h/dвш) - коэффициент заглубления штампа, dвш - диаметр штампа (dвш=27,7 см), Δp - приращение давления на среду под штампом (кГ/см2), ΔS - соответствующее Δp приращение осадки штампа (см), Δl - поправка на осевую деформацию совмещенной колонны труб (см) [5], а модуль упругости среды под штампом определяют как  , где p0=pср-0,1γh (кГ/см2), γ - удельный вес среды (кг/см3), S0 (см) - начальная осадка среды под давлением p0 [3].

, где p0=pср-0,1γh (кГ/см2), γ - удельный вес среды (кг/см3), S0 (см) - начальная осадка среды под давлением p0 [3].

В предлагаемом способе определения модуля деформации среды в массиве винтолопастным горизонтальным штампом интервал давления Δpi не имеет четко установленных границ и принимается ориентировочным по условно линейному графику Si=f(pi). Если для модуля  общей деформации значение коэффициента ν0 относится к нарушенной структуре среды, то при расчете модуля

общей деформации значение коэффициента ν0 относится к нарушенной структуре среды, то при расчете модуля  значение ν0 должно относиться к упругой ненарушенной структуре среды. Давление среды на глубине h исследования как p0 по предлагаемой зависимости должно соответствовать действительным параметрам гравитационного (бытового) давления p0=pб.

значение ν0 должно относиться к упругой ненарушенной структуре среды. Давление среды на глубине h исследования как p0 по предлагаемой зависимости должно соответствовать действительным параметрам гравитационного (бытового) давления p0=pб.

Известен способ определения модуля E деформации материальной среды, заключающийся в том, что вертикально устанавливают в обрезанных стенках скважины на глубине h (см) массива среды плоский жесткий штамп, например, двутаврового рабочего наконечника лопастного прессиометра заданного размера в×l (см×см) прямоугольной или круглой формы диаметром d (см), материальную среду в условиях доступа нейтрального атмосферного давления  через штамп горизонтально нагружают возрастающими ступенями эффективного статического давления Δpi (кГ/см2), замеряют во времени t до условной стабилизации соответствующие значения осадок Si=f(Δpi), строят график испытания среды Si=f (Δpi-const,t), модуль общей деформации среды при ее испытании статическими нагрузками или методом релаксометрии определяют по зависимости

через штамп горизонтально нагружают возрастающими ступенями эффективного статического давления Δpi (кГ/см2), замеряют во времени t до условной стабилизации соответствующие значения осадок Si=f(Δpi), строят график испытания среды Si=f (Δpi-const,t), модуль общей деформации среды при ее испытании статическими нагрузками или методом релаксометрии определяют по зависимости  , где k - коэффициент условий работы штампа, ω - коэффициент формы и жесткости штампа, В - ширина штампа или его диаметр d (см), ν0 - коэффициент (Пуассона) общей относительной поперечной деформации среды, ΔS (см) - интервал общей (остаточной и упругой) осадки штампа в пределах условно линейной зависимости между осадками Si и давлением pi [6], а модуль упругости среды определяют как

, где k - коэффициент условий работы штампа, ω - коэффициент формы и жесткости штампа, В - ширина штампа или его диаметр d (см), ν0 - коэффициент (Пуассона) общей относительной поперечной деформации среды, ΔS (см) - интервал общей (остаточной и упругой) осадки штампа в пределах условно линейной зависимости между осадками Si и давлением pi [6], а модуль упругости среды определяют как  , где S0 (см) - начальная (мгновенная) осадка среды под начальным давлением p0=pср-0,1γh (кГ/см2), pср - среднее давление на среду (кГ/см2), γ - удельный вес среды (кг/см3) [3].

, где S0 (см) - начальная (мгновенная) осадка среды под начальным давлением p0=pср-0,1γh (кГ/см2), pср - среднее давление на среду (кГ/см2), γ - удельный вес среды (кг/см3) [3].

Недостатком известного способа определения модуля E деформации среды вертикальным штампом в стенках скважины или вертикальной выработки является: 1) отсутствие переходного коэффициента от горизонтальных деформаций среды в зависимостях для модулей  к вертикальным, а боковых горизонтальных давлений - в вертикальные через коэффициенты Пуассона νн и относительного бокового давления ζн среды с нарушенной структурой при доступе атмосферного давления; 2) отсутствие обоснования интервала давления Δpi на условно линейном участке графика S=f(pi), оказывающего влияние на величину

к вертикальным, а боковых горизонтальных давлений - в вертикальные через коэффициенты Пуассона νн и относительного бокового давления ζн среды с нарушенной структурой при доступе атмосферного давления; 2) отсутствие обоснования интервала давления Δpi на условно линейном участке графика S=f(pi), оказывающего влияние на величину  ; 3) коэффициент ω определяют опытным путем для среды с различными механическими характеристиками, а в расчетах принимают его приближенные значения; 4) в расчетах модуля деформации во внимание не принимается влияние нейтрального атмосферного давления

; 3) коэффициент ω определяют опытным путем для среды с различными механическими характеристиками, а в расчетах принимают его приближенные значения; 4) в расчетах модуля деформации во внимание не принимается влияние нейтрального атмосферного давления  .

.

Известен способ определения модуля E деформации материальной среды в массиве без доступа атмосферного давления на глубине h (см) исследования лопастным прессиометром вдавливаемого или забивного типа, заключающийся в том, что материальную среду горизонтально нагружают через жесткий плоский штамп прямоугольной формы размерами B×l (см×см) или круглой формы диаметром d (см) ступенями эффективного давления Δpi (кГ/см2), замеряют во времени t до условной стабилизации соответствующие значения осадок S=f(pi) (см), соответствующих давлению pi, строят график испытания среды Si=f(Δpi-const,t), модуль общей деформации среды определяют как  [7], а модуль упругости - как

[7], а модуль упругости - как  , где k - коэффициент условий работы, ω - коэффициент формы и жесткости штампа, В - ширина или диаметр d (см) штампа, ν0 - коэффициент Пуассона среды, S0 - мгновенная осадка среды под штампом (см), p0=pср-0,1γh (кГ/см2) - начальное (мгновенное) давление, γ - удельный вес среды (кг/см3), [3].

, где k - коэффициент условий работы, ω - коэффициент формы и жесткости штампа, В - ширина или диаметр d (см) штампа, ν0 - коэффициент Пуассона среды, S0 - мгновенная осадка среды под штампом (см), p0=pср-0,1γh (кГ/см2) - начальное (мгновенное) давление, γ - удельный вес среды (кг/см3), [3].

Недостатком известного способа определения модуля деформации среды в массиве является: 1) отсутствие аналитических зависимостей для точного определения коэффициентов ν0 Пуассона среды в упругом и нарушенном состоянии; 2) отсутствие четко установленного интервала Δpi давления для расчета модуля деформации среды; 3) принятие ориентировочного значения коэффициента ω жесткости штампа; 4) низкая точность определения значений  и

и  . Коэффициент [(1-ν0)2/(1-2ν0)] для

. Коэффициент [(1-ν0)2/(1-2ν0)] для  и

и  получен путем приведения полукомпрессионных условий горизонтальной работы штампа прессиометра в массиве к условиям вертикальной работы этого штампа с поверхности полупространства боковых стенок шурфа-дудки, то есть

получен путем приведения полукомпрессионных условий горизонтальной работы штампа прессиометра в массиве к условиям вертикальной работы этого штампа с поверхности полупространства боковых стенок шурфа-дудки, то есть  . Однако значение коэффициента ν0 должно отвечать структурированной среде в зависимости для

. Однако значение коэффициента ν0 должно отвечать структурированной среде в зависимости для  и нарушенной структуре среды в зависимости для

и нарушенной структуре среды в зависимости для  с учетом пассивного предельного и в большей мере активного полукомпрессионного сжатия среды штампом.

с учетом пассивного предельного и в большей мере активного полукомпрессионного сжатия среды штампом.

Известен способ определения модуля E деформации материальной среды, заключающийся в том, что вертикально устанавливают на глубине h (см) массива среды через скважину радиальный эластичный трехкамерный прессиометр конструкции Л. Менара с радиусом r0 (см), соответствующим радиусу скважины r0=rскв, и высотой Hпр, (см), стенки скважины пригрузочными и центральной камерами обжимают избыточным эффективным давлением, препятствующим по краям прессиометра проникновению атмосферного давления к центральной камере, а испытание среды в стенках скважины производят центральной камерой путем повышения общего давления во всех камерах и горизонтального нагружения среды в стенках скважины возрастающими ступенями статического радиального эффективного давления Δpi (кГ/см2), замеряют приращение диаметра скважины ri=f(pi), строят график испытания среды центральной камерой ri=f(Δpi-const,t), модуль общей деформации среды при ее испытании статическими нагрузками эластичной камерой прессиометра определяют по зависимости  , где Δpi (кГ/см2) - давление камеры прессиометра на стенки скважины, ν0 - коэффициент Пуассона среды, Δr (см) - приращение начального радиуса r0 скважины после приложения давления, kn - коэффициент условий испытания среды [8].

, где Δpi (кГ/см2) - давление камеры прессиометра на стенки скважины, ν0 - коэффициент Пуассона среды, Δr (см) - приращение начального радиуса r0 скважины после приложения давления, kn - коэффициент условий испытания среды [8].

Недостатком способа определения модуля деформации среды радиальным трехкамерным прессиометром в скважине является: 1) отсутствие теоретического обоснования переходного коэффициента kn для перевода модуля деформации, полученного упругим горизонтальным радиальным штампом прессиометра к вертикальным штамповым опытам в шурфе; 2) отсутствие определяющей зависимости для расчета коэффициента ν0 Пуассона с учетом атмосферного давления через параметры φ° и с (кГ/см2) прочности исследуемой среды; 3) отсутствие зависимости для расчета модуля упругости среды радиальным прессиометром; 4) необходимость в рассмотрении работы трехкамерного радиального прессиометра в скважине без доступа атмосферного давления (перекрываемого крайними пригрузочными камерами) к центральной рабочей камере, которая осуществляет деформацию стенок скважины по цилиндрической поверхности (в цилиндрической системе координат) по аналогии с расширяющимся по диаметру жестким цилиндром (с развитием зон краевых сдвиговых деформаций и соответствующих им пиков контактных напряжений).

Известен способ определения модуля E деформации материальной среды, заключающийся в том, что вертикально устанавливают на глубине h (см) ниже забоя обсаженной трубами скважины в массиве среды однокамерный радиальный вдавливаемый эластичный прессиометр (типа ПВ-60), среду на глубине h обжимают возрастающими ступенями избыточного эффективного горизонтального давления Δpi (кГ/см2) через гибкие вертикальные пластины, обкладывающие камеру прессиометра с внешней стороны, и замеряют на каждой ступени соответствующее стабилизированное во времени t приращение диаметра Δdц (см) центра рабочей камеры прессиометра, строят график испытания среды Δdц=f(Δpi-const,t), модуль общей деформации среды в массиве определяют по зависимости  , где M=0,7…0,9 - коэффициент начального напряженного состояния массива вокруг вдавливаемого цилиндрического зонда прессиометра, dц (см) - диаметр начального уплотнения среды под цилиндрическим телом зонда прессиометра давлением pn (кГ/см2), Δdц (см) - приращение диаметра центра зонда при давлении pk (кГ/см2), k - коэффициент [9, 10].

, где M=0,7…0,9 - коэффициент начального напряженного состояния массива вокруг вдавливаемого цилиндрического зонда прессиометра, dц (см) - диаметр начального уплотнения среды под цилиндрическим телом зонда прессиометра давлением pn (кГ/см2), Δdц (см) - приращение диаметра центра зонда при давлении pk (кГ/см2), k - коэффициент [9, 10].

Недостатком известного способа определения модуля E деформации среды однокамерным прессиометром является: 1) отсутствие переводного коэффициента от горизонтального модуля деформации к требуемому вертикальному с помощью коэффициента ν0 Пуассона; 2) необходимость в использовании вдавливаемого зонда в качестве только дополнительного прибора к обычному радиальному скважинному прессиометру при исследовании слабых водонасыщенных грунтовых сред; 3) рабочая камера вдавливаемого прессиометра при испытании среды в массиве раздувается под давлением в форму эллипсоида вращения, что необходимо учитывать в расчетной зависимости для  - модуля упругости среды.

- модуля упругости среды.

Известен способ определения модуля E деформации материальной среды в условиях гравитации (g=9,81 м/с2) и компрессионного сжатия, заключающийся в том, что на цилиндрический (в одометре) или кубический (в стабилометре типа «C») образец среды в жесткой обойме горизонтально устанавливают жесткий плоский перфорированный штамп диаметром dк (см) или с изначальной стороной Bк (см) и площадью Fк (см2), образец среды нагружают через штамп возрастающими ступенями вертикального эффективного давления Δpi (кГ/см2) при доступе нейтрального атмосферного давления  , замеряют во времени t до условной стабилизации соответствующие значения осадок Si=f(t) (см) среды, строят график испытания среды pi=f(ei) (кГ/см2) ненарушенной структуры как зависимость давления pi от коэффициента пористости среды ei=е0-(1+e0)(Si/Hi), где начальный коэффициент пористости e0=(γs-γd)/γd, γs (кг/см3) - удельный вес твердых частиц среды, γd=γ/(1+ω0) (кг/см3) - объемный вес скелета среды; γ=ρg (кг/см3) - объемный вес среды, ω0 - влажность среды, Si (см) - осадка образца с начальной высотой H0 (см), ρ (кг/см3) - плотность среды, модуль общей деформации среды в условиях компрессии определяют по зависимости

, замеряют во времени t до условной стабилизации соответствующие значения осадок Si=f(t) (см) среды, строят график испытания среды pi=f(ei) (кГ/см2) ненарушенной структуры как зависимость давления pi от коэффициента пористости среды ei=е0-(1+e0)(Si/Hi), где начальный коэффициент пористости e0=(γs-γd)/γd, γs (кг/см3) - удельный вес твердых частиц среды, γd=γ/(1+ω0) (кг/см3) - объемный вес скелета среды; γ=ρg (кг/см3) - объемный вес среды, ω0 - влажность среды, Si (см) - осадка образца с начальной высотой H0 (см), ρ (кг/см3) - плотность среды, модуль общей деформации среды в условиях компрессии определяют по зависимости  , где mυ=Si/(Hi·pi), а коэффициент

, где mυ=Si/(Hi·pi), а коэффициент  , коэффициент общей относительной поперечной деформации структурированной среды νстр=εx/εz (коэффициент Пуассона) [11].

, коэффициент общей относительной поперечной деформации структурированной среды νстр=εx/εz (коэффициент Пуассона) [11].

Недостатками известного способа определения компрессионного модуля  общей деформации среды являются: 1) испытание образцов среды только с ненарушенной структурой, отбор которых - трудоемкая операция, хотя при компрессионном испытании образец доводят под нагрузкой до состояния нарушения структуры при давлении

общей деформации среды являются: 1) испытание образцов среды только с ненарушенной структурой, отбор которых - трудоемкая операция, хотя при компрессионном испытании образец доводят под нагрузкой до состояния нарушения структуры при давлении  , где (бытовое) гравитационное давление в массиве среды на глубине h равно

, где (бытовое) гравитационное давление в массиве среды на глубине h равно  ; 2) модуль

; 2) модуль  общей деформации среды в условиях компрессионного сжатия определяют при ориентировочно принимаемом значении коэффициента νстр Пуассона без учета влияния атмосферного давления; 3) не учитывается в расчетах модуля

общей деформации среды в условиях компрессионного сжатия определяют при ориентировочно принимаемом значении коэффициента νстр Пуассона без учета влияния атмосферного давления; 3) не учитывается в расчетах модуля  влияние размера и жесткости штампа, то есть коэффициента ω; 4) при расчетах величины

влияние размера и жесткости штампа, то есть коэффициента ω; 4) при расчетах величины  интервал давления Δpi ошибочно выбирается в интервале проектируемых нагрузок от сооружения, действующего на подстилающее основание; 5) модуль упругости

интервал давления Δpi ошибочно выбирается в интервале проектируемых нагрузок от сооружения, действующего на подстилающее основание; 5) модуль упругости  среды при компрессии не определяют.

среды при компрессии не определяют.

Общим недостатком известных способов определения модулей деформации среды методом статических нагрузок с помощью горизонтального штампа  , вертикальных штампов прессиометров

, вертикальных штампов прессиометров  , в одометрах

, в одометрах  или в стабилометрах типа «C»

или в стабилометрах типа «C»  является существенное расхождение их показателей для одной и той же разновидности исследуемой среды, так

является существенное расхождение их показателей для одной и той же разновидности исследуемой среды, так  при испытании суглинка мягкопластичной консистенции [7].

при испытании суглинка мягкопластичной консистенции [7].

В расчетах модуля Eо общей деформации среды в массиве или в выработке плоским жестким штампом используется сомножитель  , получаемый по «Теории упругости» в результате математических преобразований решения задачи о работе штампа с поверхности полупространства [12], а не через теоретическое решение задачи.

, получаемый по «Теории упругости» в результате математических преобразований решения задачи о работе штампа с поверхности полупространства [12], а не через теоретическое решение задачи.

Коэффициент ν0 Пуассона следует определять через известные расчетные зависимости с учетом параметров прочности среды φ°, с (кГ/см2), а также наличия выработки в массиве среды и доступа атмосферного давления  .

.

В известных способах испытания торфяная среда с ненарушенной структурой ошибочно отождествляется с грунтовой упруго-вязко-пластичной средой в нарушенном состоянии и с грунтовой упругой средой в структурированном состоянии, однако в залежи торф в действительности обладает свойствами грунта только в нарушенном состоянии (искусственно переработанный торф по глубине сжимаемого массива), а в естественном состоянии - только при высокой степени разложения (RT=45%…60%) его растительных остатков (низинная залежь). При малой степени разложения (верховая залежь) структурная прочность торфа определяется волокнами неразложившихся растительных остатков, а торф характеризуется как упруго-эластичная материальная среда (восстанавливающая объем и форму после сжатия внешней избыточной нагрузки) и определяется только модулем упругости Eупр его структурированного сложения.

Для установления истинных однозначных значений модулей деформации (общей и упругой) среды необходимо определение границ давления, определяющих ее модули, и истинной величины определяющего давления в условиях деформации среды: в массиве, с поверхности полупространства, в выработке, в условиях компрессионного и одноосного сжатия образца среды.

С целью приведения модулей деформации среды, полученных известными способами, к однозначному показателю предлагается новый способ определения модуля Eо общей деформации среды и модуля ее упругости Eупр.

Технический результат по способу определения модуля E деформации материальной среды, заключающемуся в том, что штамп с изначальной площадью F0 (см2) устанавливают в контакте с материальной средой на глубине h (см) ее ненарушенного массива с доступом атмосферного давления  или без него, штампом на среду создают возрастающие ступени эффективного статического давления Δpi (кГ/см2), которые выдерживают во времени t до стабилизации соответствующих значений осадок среды Si (см) под штампом, регистрируют результаты испытания среды ΔSi=f(Δpi-const,t), устанавливают значение коэффициента Пуассона среды как ν0=ζ0/(1+ζ0), где ζ0 - коэффициент общего бокового давления среды, рассчитывают для упруго-вязко-пластичной среды (грунт, торф низинный с высокой степенью разложения RT=45%…65% или переработанный) модуль Eо (кГ/см2) общей деформации, достигается тем, что по предварительно отобранным с глубины h образцам среды с ненарушенной структурой для расчета модуля деформации определяют ее удельный вес γстр (кг/см3) и параметры прочности - угол

или без него, штампом на среду создают возрастающие ступени эффективного статического давления Δpi (кГ/см2), которые выдерживают во времени t до стабилизации соответствующих значений осадок среды Si (см) под штампом, регистрируют результаты испытания среды ΔSi=f(Δpi-const,t), устанавливают значение коэффициента Пуассона среды как ν0=ζ0/(1+ζ0), где ζ0 - коэффициент общего бокового давления среды, рассчитывают для упруго-вязко-пластичной среды (грунт, торф низинный с высокой степенью разложения RT=45%…65% или переработанный) модуль Eо (кГ/см2) общей деформации, достигается тем, что по предварительно отобранным с глубины h образцам среды с ненарушенной структурой для расчета модуля деформации определяют ее удельный вес γстр (кг/см3) и параметры прочности - угол  внутреннего трения и удельное сцепление cстр (кГ/см2), в нарушенном состоянии параметры прочности среды определяют как

внутреннего трения и удельное сцепление cстр (кГ/см2), в нарушенном состоянии параметры прочности среды определяют как  , cн=cстр[2-tgφн/tgφстр] (кГ/см2), рассчитывают величины эффективного гравитационного (бытового) давления в структурированной среде как

, cн=cстр[2-tgφн/tgφстр] (кГ/см2), рассчитывают величины эффективного гравитационного (бытового) давления в структурированной среде как  и в среде с нарушенной структурой как

и в среде с нарушенной структурой как  , эффективного начального (первого) критического давления сжатия образца среды в условиях компрессии

, эффективного начального (первого) критического давления сжатия образца среды в условиях компрессии  и коэффициентов Пуассона среды в массиве - как

и коэффициентов Пуассона среды в массиве - как  и

и  , в стенках выработки как -

, в стенках выработки как -  и

и  , в условиях компрессионного сжатия - как

, в условиях компрессионного сжатия - как  и

и  , испытания среды под штампом Si=f(pi) статическими нагрузками Δpi производят при создании на среду давления, равного гравитационному (бытовому) давлению, разгрузку среды до нулевого давления p2=0 (кГ/см2), нагружении среды давлением

, испытания среды под штампом Si=f(pi) статическими нагрузками Δpi производят при создании на среду давления, равного гравитационному (бытовому) давлению, разгрузку среды до нулевого давления p2=0 (кГ/см2), нагружении среды давлением  и давлением

и давлением  при замере стабилизированных во времени t соответствующих значений осадок среды

при замере стабилизированных во времени t соответствующих значений осадок среды  , а модуль общей деформации упруго-вязко-пластичной среды (грунт, торф низинный с высокой степенью разложения RT=45%…65% или переработанный) определяют под горизонтальным жестким штампом с поверхности полупространства по зависимости Е.Н. Хрусталева

, а модуль общей деформации упруго-вязко-пластичной среды (грунт, торф низинный с высокой степенью разложения RT=45%…65% или переработанный) определяют под горизонтальным жестким штампом с поверхности полупространства по зависимости Е.Н. Хрусталева  , где

, где  , q - давление бокового пригруза штампа (кГ/см2), а модуль упругости - по зависимости Н. Хрусталева

, q - давление бокового пригруза штампа (кГ/см2), а модуль упругости - по зависимости Н. Хрусталева  , где B - ширина (см), dкр - диаметр (см) и Fкр - площадь (см2) круглого штампа; под горизонтальным винтолопастным штампом в массиве среды модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

, где B - ширина (см), dкр - диаметр (см) и Fкр - площадь (см2) круглого штампа; под горизонтальным винтолопастным штампом в массиве среды модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где

, где  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  ; под горизонтальным штампом в шурфе-дудке или на дне вертикальной выработки модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

; под горизонтальным штампом в шурфе-дудке или на дне вертикальной выработки модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где

, где  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  ; под вертикальным распорным штампом лопастного прессиометра в вертикальной выработке-скважине модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

; под вертикальным распорным штампом лопастного прессиометра в вертикальной выработке-скважине модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где

, где  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  ;

;

под вертикальным радиальным эластичным штампом радиусом r0=rскв в скважине радиусом rскв трехканального прессиометра типа Л. Менара модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  , где

, где  , l0 - длина рабочей камеры прессиометра (см); под упругим штампом однокамерного прессиометра радиусом r0=rскв в скважине радиусом rскв модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

, l0 - длина рабочей камеры прессиометра (см); под упругим штампом однокамерного прессиометра радиусом r0=rскв в скважине радиусом rскв модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где RкрI и Rб - большие радиусы эллипсоида эластичного штампа (см),

, где RкрI и Rб - большие радиусы эллипсоида эластичного штампа (см),  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  , где

, где  - большой радиус эллипсоида штампа (см) при гравитационном давлении

- большой радиус эллипсоида штампа (см) при гравитационном давлении  ; под горизонтальным круглым жестким перфорированным штампом dк (см) компрессионного прибора при доступе атмосферного давления модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

; под горизонтальным круглым жестким перфорированным штампом dк (см) компрессионного прибора при доступе атмосферного давления модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где

, где  - ширина (см) прямоугольного штампа, эквивалентного круглому с площадью Fк (см2) и диаметром dк (см),

- ширина (см) прямоугольного штампа, эквивалентного круглому с площадью Fк (см2) и диаметром dк (см),  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  .

.

1. На базе научных достижений «Физики материального взаимодействия» подтверждено, что при превышении гравитационного (бытового) давления нарушаются структурная прочность среды в массиве и ее упругие свойства, а при достижении начальной (первой) критической нагрузки pкрI эпюры контактных напряжений под штампом шириной B в среде на 0,55B от его центра составлены из центральных упругих напряжений и на 0,25B от краев штампа составлены эпюрами напряжений пластических деформаций в сдвигаемой штампом среде. При давлении pкрI краевые контактные напряжения под штампом при отсутствии бытового давления (с поверхности полупространства) равны нулю, они максимальные от краев на 0,255B штампа и минимальные в упругой зоне под центром подошвы штампа, поэтому в определяющих зависимостях для расчета модуля общей деформации среды в интервале давлений (pкрI-pб) принимается полуширина штампа Eо=f(B/2), а для расчета модуля упругости в интервале давлений (pб-0) принимается полная ширина штампа Eупр=f(B).

2. Теоретически выведено и практически подтверждено значение давления pкрI под жестким плоским штампом шириной B>Bкр, большей его критического размера Bкр, принимаемого по графику S=f(B,p-varir) испытания среды. Отпадает необходимость в коэффициенте ω формы штампа в определяющих зависимостях для модулей деформации исследуемой среды.

3. Так как модуль общей деформации Eо относится к среде с нарушенной структурой, то значение  должно быть переписано как

должно быть переписано как  и относится к коэффициенту общей относительной поперечной деформации среды с нарушенной структурой, величина которого определяется как νн=ζн/(1+ζн), где коэффициент общего относительного бокового давления

и относится к коэффициенту общей относительной поперечной деформации среды с нарушенной структурой, величина которого определяется как νн=ζн/(1+ζн), где коэффициент общего относительного бокового давления  в массиве среды с нарушенной структурой.

в массиве среды с нарушенной структурой.

4. При сжатии среды в массиве в вертикальном направлении в условиях компрессионного сжатия отношение  , а в условиях свободного расширения среды под штампом, например, лопастного прессиометра отношение

, а в условиях свободного расширения среды под штампом, например, лопастного прессиометра отношение  , что и определяет выражение

, что и определяет выражение  в зависимости для расчета модуля деформации E среды.

в зависимости для расчета модуля деформации E среды.

5. Значение коэффициента  при расчете модуля общей деформации под горизонтальной плоскостью штампа переходит в коэффициент

при расчете модуля общей деформации под горизонтальной плоскостью штампа переходит в коэффициент  для эквивалентного ему вертикального штампа.

для эквивалентного ему вертикального штампа.

6. Упругое состояние материальной среды сохраняется до момента нарушения ее структурной прочности при действии гравитационного (бытового) давления  .

.

7. При работе однокамерного радиального прессиометра радиусом r0=rскв в скважине радиусом rскв эластичная оболочка при обжатии среды в стенках скважины будет при раздутии принимать форму эллипсоида вращения (x/a)2+(y/b)2+(z/c)2=1, в котором a=c=Ri, d=l/2, l (см) - длина, Ri (см) - большой радиус эллипсоида оболочки прессиометра в стенках скважины. Тогда  . Объем эллипсоида вращения раздутой камеры прессиометра равен VЭл=(4/3)πba

2=(4/3)(l/2)R2=2πlR2/3 (см3) при объеме полости окружаемой камерой скважины

. Объем эллипсоида вращения раздутой камеры прессиометра равен VЭл=(4/3)πba

2=(4/3)(l/2)R2=2πlR2/3 (см3) при объеме полости окружаемой камерой скважины  , тогда объем сжимаемой камерой прессиометра среды вокруг скважины будет составлять величину VЭл=(4/3)πba

2=(4/3)(l/2)R2=2πlR2/3 (см3). Выражения для модулей деформации среды

, тогда объем сжимаемой камерой прессиометра среды вокруг скважины будет составлять величину VЭл=(4/3)πba

2=(4/3)(l/2)R2=2πlR2/3 (см3). Выражения для модулей деформации среды  и

и  будут определяться как

будут определяться как

, а

, а

,

,

где  .

.

8. На графике τi=f(pi) предельного состояния материальной среды Ш. Кулона, где τx=σII, τy=σIII и pi=σI - главные напряжения, строго направленные соответственно в горизонтальном и вертикальном направлении. Таким образом закон Ш. Кулона относится только к испытаниям среды на сжимаемость и сдвиг в компрессионных приборах и стабилометрах.

9. При определении зависимости для модуля Eо общей деформации под эластичным штампом скважинного или залавливаемого в массив корпуса радиального прессиометра следует рассматривать эластичные оболочки при (2πr0)>l0 и при (2πr0)<l0, где r0 - начальный радиус прессиометра, l0 - длина рабочей камеры прессиометра. По предлагаемому способу работа радиального эластичного штампа прессиометра рассматривается при (2πr0)>l0 как работа эквивалентного ему жесткого плоского штампа размером 2πr0×l0 (см×см) с поверхности полупространства, при этом площади эластичного штампа прессиометра и эквивалентного ему плоского штампа равны Fпр=Fшт=2πr0l0 (см2). При (2πr0)>l0 модуль общей деформации среды определяют для рабочего эластичного штампа трехкамерного прессиометра как  , а при (2πr0)<l0 модуль общей деформации среды определяют для эластичного штампа трехкамерного радиального прессиометра уже как

, а при (2πr0)<l0 модуль общей деформации среды определяют для эластичного штампа трехкамерного радиального прессиометра уже как

10. В условиях компрессионного сжатия коэффициент бокового давления среды определяется как ζк=σx/pz=τy/pz=(pztgφ+c)/pz=tgφ, где c≈0 - удельное сцепление среды со стенками компрессионного кольца. Тогда коэффициент Пуассона среды в условиях компрессии равен νк=ζк(1+ζк)=tgφ/(1+tgφ).

При давлении  под штампом компрессионного прибора линии сдвига образца среды будут развиваться от краев штампа на расстоянии 0,5rк=2,185 см и выходить к стенкам компрессионного кольца высотой H=4 см как с поверхности деформируемого полупространства, ограниченного в массиве от бокового расширения кольцевой стенкой.

под штампом компрессионного прибора линии сдвига образца среды будут развиваться от краев штампа на расстоянии 0,5rк=2,185 см и выходить к стенкам компрессионного кольца высотой H=4 см как с поверхности деформируемого полупространства, ограниченного в массиве от бокового расширения кольцевой стенкой.

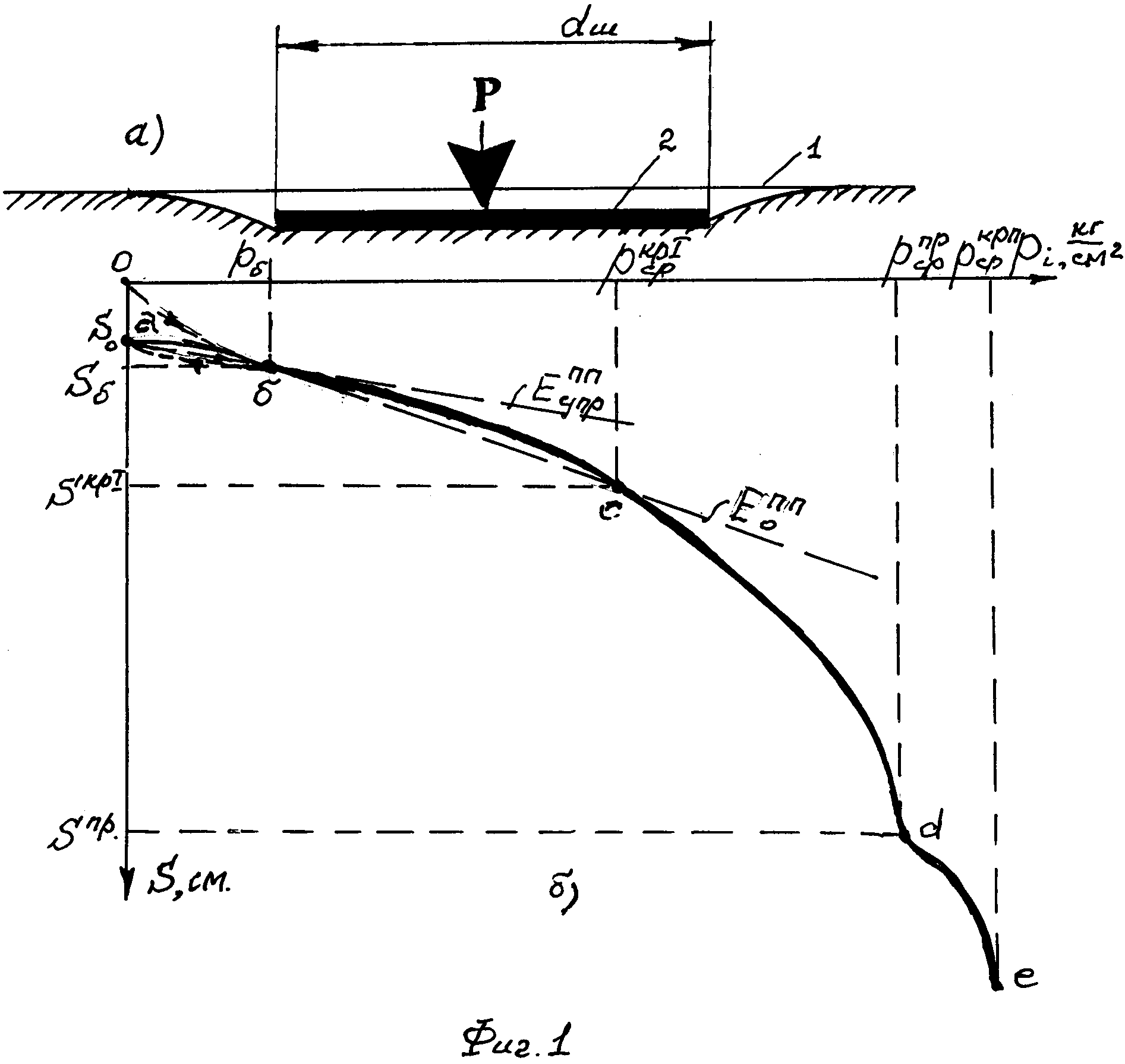

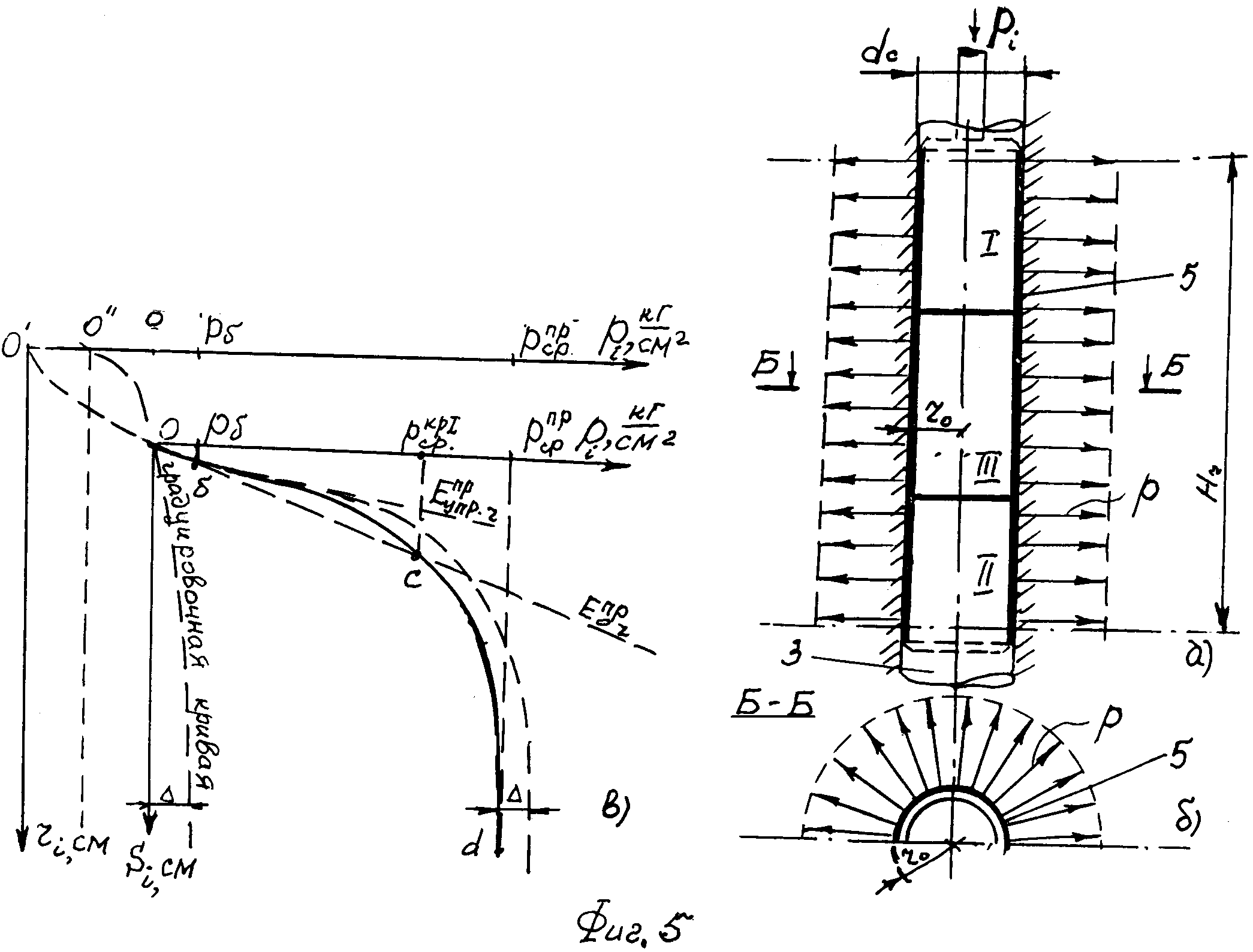

Предлагаемое изобретение поясняется графическими материалами, где на фиг. 1 - а) схема и б) график S=f(p) испытания среды с поверхности полупространства; на фиг. 2 - а) схема и б) график S=f(p) испытания среды в шурфе-дудке горизонтальным жестким круглым штампом; на фиг. 3 - а) схема и б) график S=f(p) испытания среды в массиве горизонтальным жестким винтолопастным штампом; на фиг. 4 - (а и б) схемы и в) график S=f(p) испытания среды в скважине вертикальными распорными прямоугольными жесткими штампами лопастного прессиометра; на фиг. 5 - (а и б) схемы и в) график S=f(p) испытания среды в скважине вертикальным трехкамерным эластичным штампом радиального прессиометра; на фиг. 6 - (а и б) - схемы испытания среды в стенках скважины ниже обсадных труб и в) - график Ri=f(pi) испытания среды в массиве вертикальным однокамерным эластичным штампом радиального прессиометра; на фиг. 7 - а) схема компрессионного испытания среды в жесткой кольцевой обойме под жестким штампом и б) совмещенные графики (Si/H)=f(pi) и ei=f(pi) испытания среды в компрессионном приборе, совмещенные с прямой графика τi=f(pi) предельного состояния среды; на фиг. 8 - а) график τx,y=f(αi) сопоставительных испытаний упруго-вязко-пластичной среды четырехкамерным крыльчатым наконечником методом вращательного среза, совмещенный с б) графиком τi=f(pi) предельного состояния среды; на фиг. 9 - а) график τx,y=f(αi) испытания торфяной упруго-эластичной среды лопастным сдвигомером методом вращательного среза, совмещенный с б) графиком τT=f(pT) предельного состояния торфяной среды; на фиг. 10 - график  , построенный по зависимости

, построенный по зависимости  .

.

Предлагаемый способ определения модуля E деформации материальной среды реализуется: 1) горизонтально установленным на поверхности 1 полупространства круглым жестким плоским штампом 2 площадью Fш (см2) и диаметром dш (см); 2) горизонтально установленным на дне шурфа-дудки 3 (фиг. 2) диаметром D (см) на глубине h исследования жестким круглым штампом 2 диаметром dш≈D (см) и площадью  ; 3) горизонтально установленным в замкнутом массиве среды (фиг. 3) на глубине h исследования жестким винтолопастным штампом 2 диаметром dвш (см) площадью

; 3) горизонтально установленным в замкнутом массиве среды (фиг. 3) на глубине h исследования жестким винтолопастным штампом 2 диаметром dвш (см) площадью  ; 4) вертикально установленным в скважине 3 диаметром dс (см) при срезе ее боковых стенок на глубине h прямоугольных жестких штампов 4 лопастного прессиометра размером B×l (см×см) и площадью Fпр=B·l (см2) (фиг. 4); 5) вертикально установленным в скважине 3 диаметром dc (см) на глубине h радиальным эластичным трехкамерным штампом 5 размером r0×3l (см×см) и рабочей площадью контакта центральной камеры со стенками скважины Fпр=2πr0l (см2) (фиг. 5); 6) вертикально установленным в лидирующей скважине ниже обсадных труб 6 на глубине h радиальным эластичным однокамерным штампом 7 прессиометра с изначальным размером r0×l0 (см×см) цилиндрической камеры (фиг. 6) с полудлиной b=l0/2 (см), защищенной гибкими пластинами 8 и лидирующим конусом 9 от повреждений; 7) горизонтально установленным на образце 10 высотой H (см) исследуемой среды цилиндрической формы в жесткой кольцевой обойме 11 компрессионного прибора (одометра) жестким перфорированным штампом 12 диаметром dк (см)

; 4) вертикально установленным в скважине 3 диаметром dс (см) при срезе ее боковых стенок на глубине h прямоугольных жестких штампов 4 лопастного прессиометра размером B×l (см×см) и площадью Fпр=B·l (см2) (фиг. 4); 5) вертикально установленным в скважине 3 диаметром dc (см) на глубине h радиальным эластичным трехкамерным штампом 5 размером r0×3l (см×см) и рабочей площадью контакта центральной камеры со стенками скважины Fпр=2πr0l (см2) (фиг. 5); 6) вертикально установленным в лидирующей скважине ниже обсадных труб 6 на глубине h радиальным эластичным однокамерным штампом 7 прессиометра с изначальным размером r0×l0 (см×см) цилиндрической камеры (фиг. 6) с полудлиной b=l0/2 (см), защищенной гибкими пластинами 8 и лидирующим конусом 9 от повреждений; 7) горизонтально установленным на образце 10 высотой H (см) исследуемой среды цилиндрической формы в жесткой кольцевой обойме 11 компрессионного прибора (одометра) жестким перфорированным штампом 12 диаметром dк (см)  (фиг. 7).

(фиг. 7).

При бурении скважины диаметром dш (см), dс (см) с глубины h исследования грунтоносом производят отбор проб ненарушенной среды, по которым в лабораторных условиях определяют ее удельный вес γстр (кг/см3), и готовят образцы для испытания в компрессионном приборе. На поверхности 1 полупространства в полевых условиях устанавливают штамп 2 площадью Fшт (см2) (фиг. 1). На глубине h массива среды устанавливают: а) на дне шурфа-дудки 3 (фиг. 2) диаметром D - горизонтальный штамп 2 круглой формы; б) в массиве среды - ввинчиваемый винтолопастной штамп 2 диаметром dвш (фиг. 3); в) в стенках скважины диаметром dс - распорные штампы 4 прямоугольной формы лопастного прессиометра (фиг. 4); г) в скважине (фиг. 5) диаметром dс устанавливают эластичный цилиндрический штамп 5 с начальным радиусом rс трехкамерного радиального прессиометра; д) в лидирующей скважине (фиг. 6) радиусом r0 ниже колонны обсадных труб 6 на глубине h - однокамерный радиальный штамп 7 зонда прессиометра, защемленный выдвижными продольными металлическими пластинами 8 и лидирующим конусом 9 на нижнем конце; е) в жестком кольце 11 (фиг. 7) компрессионного прибора устанавливают подготовленный образец 10 среды под круглым жестким перфорированным штампом 12.

Штампы 2, 4, 5, 7, 12 приборов соединяют с нагрузочными и контрольно-измерительными приспособлениями (не показаны) их перемещения в среде под нагрузкой Ρ при передаче на среду ступеней давления Δpi (кГ/см2).

Испытания среды производят в соответствии с ГОСТ 20276-85 [2] и ГОСТ 23908-79 [13] возрастающими ступенями сжимающего давления Δpi при регистрации соответствующих осадок Si среды под штампом до момента их стабилизации во времени t.

Первая ступень давления  производит осадку среды под штампом

производит осадку среды под штампом  , далее среду под штампом разгружают полностью p0=0 с замером остаточной деформации S2=S0 после разгрузки и снова загружают давлением

, далее среду под штампом разгружают полностью p0=0 с замером остаточной деформации S2=S0 после разгрузки и снова загружают давлением  с замером осадка

с замером осадка  среды под штампом при бытовом давлении

среды под штампом при бытовом давлении  нарушенной среды.

нарушенной среды.

При испытании образца 10 среды в жесткой кольцевой обойме 11 компрессионного прибора (фиг. 7) жестким перфорированным круглым штампом 12 к оси (0,ei) графика испытания образца среды ei=f(pi) для определения показателей прочности среды φ° и c (кГ/см2) пристраивают ось (0;Si/H), на которой откладывают относительные осадки (Si/H) образца среды с соответствующими значениями ее коэффициентов пористости ei, при этом при ei=e0 значение (Si/H)<1 (фиг. 7, б). Далее к графику (Si/H)=f(pi) пристраивают график τi=f(pi) предельного состоянии образца среды путем построения круговых диаграмм Мора методом подкасательных Ю.Г. Трофименкова [14] к графику (Si/H)=f(pi) и проведения прямой графика τi=f(pi) предельного состояния среды в нарушенном состоянии, угол наклона которой к оси (0;pi) соответствует углу  внутреннего трения среды. Далее производят вертикаль через совмещенные графики (Si/H)=f(pi) и τi=f(pi) при давлении

внутреннего трения среды. Далее производят вертикаль через совмещенные графики (Si/H)=f(pi) и τi=f(pi) при давлении  . На графике τi=f(pi) от точки K (фиг. 7, б) откладывают величину τб=γнh, соответствующую гравитационному (бытовому) давлению

. На графике τi=f(pi) от точки K (фиг. 7, б) откладывают величину τб=γнh, соответствующую гравитационному (бытовому) давлению  , и строят горизонтальную ось (0;pi) графика предельного состояния среды со значением

, и строят горизонтальную ось (0;pi) графика предельного состояния среды со значением  .

.

Через значения  на оси (0;pi) проводят прямую по углом

на оси (0;pi) проводят прямую по углом  к вертикали, которая отсекает на оси (0;τi) значение удельного сцепления

к вертикали, которая отсекает на оси (0;τi) значение удельного сцепления  среды в нарушенном состоянии (фиг. 7, б). По значениям

среды в нарушенном состоянии (фиг. 7, б). По значениям  , cн определяют параметры угла

, cн определяют параметры угла  внутреннего трения и cстр - удельного сцепления исследуемой структурированной среды как

внутреннего трения и cстр - удельного сцепления исследуемой структурированной среды как  и угла

и угла  по графику

по графику  (фиг. 10), построенному по данным таблицы 1 в соответствии с уравнением

(фиг. 10), построенному по данным таблицы 1 в соответствии с уравнением  .

.

В компрессионном приборе опыты на сжимаемость образца 11 (фиг. 7) прекращают при стабилизации его относительных осадок (ΔSi/H) при pмах. По данным испытаний образцов в условиях компрессии строят график Si=f(Δpi-const,t) (фиг. 7) в соответствии с принятой стандартной методикой испытания среды статическими нагрузками.

После определения параметров прочности среды φ° и c (кГ/см2) рассчитывают ее коэффициенты (Пуассона) относительной поперечной деформации: а) в массиве - как  и

и  ; б) в стенках выработки - как

; б) в стенках выработки - как  и

и  ; в) в условиях компрессионного сжатия - как

; в) в условиях компрессионного сжатия - как  и

и  . Определяют: 1) гравитационное (бытовое) давление в среде на глубине исследования h - как

. Определяют: 1) гравитационное (бытовое) давление в среде на глубине исследования h - как  и

и  ; 2) величину начального (первого) критического давления в условиях компрессии

; 2) величину начального (первого) критического давления в условиях компрессии  .

.

По результатам испытания среды Si=f(pi) устанавливают показатели осадок SкрI,  ,

,  и S0 (см) под штампом, соответствующие давлениям pкрI, pб и p=0. Рассчитывают модуль общей деформации упруго-вязко-пластической среды (грунт, торф низинный с высокой степенью разложения RT=45%…60% или переработанный) под горизонтальным жестким штампом с поверхности полупространства по зависимости Е.Н. Хрусталева

и S0 (см) под штампом, соответствующие давлениям pкрI, pб и p=0. Рассчитывают модуль общей деформации упруго-вязко-пластической среды (грунт, торф низинный с высокой степенью разложения RT=45%…60% или переработанный) под горизонтальным жестким штампом с поверхности полупространства по зависимости Е.Н. Хрусталева  , где

, где  , q - давление бокового пригруза штампа (кГ/см2), а модуль упругости - по зависимости Е.Н. Хрусталева

, q - давление бокового пригруза штампа (кГ/см2), а модуль упругости - по зависимости Е.Н. Хрусталева  , где B - ширина (см), dкр - диаметр (см) и Fкр - площадь (см2) круглого штампа; под горизонтальным винтолопастным штампом в массиве среды модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

, где B - ширина (см), dкр - диаметр (см) и Fкр - площадь (см2) круглого штампа; под горизонтальным винтолопастным штампом в массиве среды модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где

, где  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  ; под горизонтальным штампом в шурфе-дудке или на дне вертикальной выработки модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

; под горизонтальным штампом в шурфе-дудке или на дне вертикальной выработки модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где

, где  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  ; под вертикальным распорным штампом лопастного прессиометра в вертикальной выработке-скважине модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

; под вертикальным распорным штампом лопастного прессиометра в вертикальной выработке-скважине модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где

, где  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  ; под вертикальным радиальным эластичным штампом радиусом r0=rскв в скважине радиусом rскв трехканального прессиометра типа Л. Менара модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

; под вертикальным радиальным эластичным штампом радиусом r0=rскв в скважине радиусом rскв трехканального прессиометра типа Л. Менара модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  , где

, где  , l0 - длина рабочей камеры прессиометра (см); под упругим штампом однокамерного прессиометра радиусом r0=rскв в скважине радиусом rскв модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

, l0 - длина рабочей камеры прессиометра (см); под упругим штампом однокамерного прессиометра радиусом r0=rскв в скважине радиусом rскв модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где RкрI и Rб - большие радиусы эллипсоида эластичного штампа (см),

, где RкрI и Rб - большие радиусы эллипсоида эластичного штампа (см),  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  , где

, где  - большой радиус эллипсоида штампа (см) при гравитационном давлении

- большой радиус эллипсоида штампа (см) при гравитационном давлении  ; под горизонтальным круглым жестким перфорированным штампом dк (см) компрессионного прибора при доступе атмосферного давления модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева

; под горизонтальным круглым жестким перфорированным штампом dк (см) компрессионного прибора при доступе атмосферного давления модуль общей деформации среды определяют по зависимости Е.Н. Хрусталева  , где

, где  - ширина (см) прямоугольного штампа, эквивалентного круглому с площадью Fк (см2) и диаметром dк (см),

- ширина (см) прямоугольного штампа, эквивалентного круглому с площадью Fк (см2) и диаметром dк (см),  , а модуль упругости - по зависимости Е.Н. Хрусталева

, а модуль упругости - по зависимости Е.Н. Хрусталева  .

.

Пример I реализации способа. Материальная среда в массиве сложена суглинками и на глубине h=120 см характеризуется физическими параметрами  , cстр=0,1678 (кГ/см2), модулем деформации

, cстр=0,1678 (кГ/см2), модулем деформации

и модулем упругости

и модулем упругости

, полученными при исследовании среды методом вращательного среза (при отсутствии атмосферного давления) четырехлопастным наконечником в режиме ее нагружения возрастающими ступенями крутящего момента ΔMi и замера соответствующих ему углов

, полученными при исследовании среды методом вращательного среза (при отсутствии атмосферного давления) четырехлопастным наконечником в режиме ее нагружения возрастающими ступенями крутящего момента ΔMi и замера соответствующих ему углов  поворота наконечника вокруг своей оси (фиг. 8, фиг. 9).

поворота наконечника вокруг своей оси (фиг. 8, фиг. 9).

По предлагаемому способу на площадке исследования пробурены опытные скважины и шурфы-дудки на глубину h=120 см с отбором образцов среды, по которым в лабораторных условиях были определены их удельный вес γстр=0,002 (кг/см3) ненарушенной структуры, угол внутреннего трения  и удельное сцепление cстр=0,1678 (кГ/см2). Далее рассчитывают показатели среды в нарушенном состоянии:

и удельное сцепление cстр=0,1678 (кГ/см2). Далее рассчитывают показатели среды в нарушенном состоянии:

1) угол внутреннего трения

2) удельное сцепление

3) гравитационное бытовое давление  при

при  ; 4) удельный вес

; 4) удельный вес  .

.

Определяют:

1) начальное (первое) критическое давление в условиях компрессии

2) значение коэффициентов Пуассона: а) в массиве -

б) в стенках выработки -

в) в условиях компрессионного сжатия -

и

и

1) По результатам испытания суглинка Si=f(pi) горизонтальным рабочим штампом площадью Fшт=600 см2 с кольцевой нагрузкой до площади F=2500 см2 с поверхности полупространства (h=0) методом статических нагрузок при кольцевом пригрузке давлением q=1 (кГ/см2) и отсутствии атмосферного давления под штампом были установлены показатели:

а) бокового давления структурированной среды за краями рабочего штампа в воронке сжатия  и среды с нарушенной структурой

и среды с нарушенной структурой

б) начального (первого) критического давления

в) осадки рабочего штампа  при соответствующих давлениях

при соответствующих давлениях  ,

,  и

и  .

.

Модуль общей деформации суглинка составил

а модуль упругости

2) По результатам испытания суглинка в шурфе-дудке на глубине h=120 см горизонтальным штампом площадью Fшт=600 см2 при отсутствии атмосферного давления под штампом были установлены показатели:

а) начального (первого) критического давления

б) осадок суглинка под штампом

при соответствующих давлениях

при соответствующих давлениях  и

и  .

.

Модуль общей деформации суглинка составил

а модуль упругости -

а модуль упругости -  .

.

3) По результатам испытания суглинка в массиве на глубине h=120 см винтолопастным штампом Fшт=600 см2 при отсутствии атмосферного давления были установлены показатели:

а) начального (первого) критического давления

б) осадок суглинка под штампом

при соответствующих давлениях

при соответствующих давлениях  и

и  .

.

Модуль общей деформации суглинка составил

а модуль упругости -

а модуль упругости -

4) По результатам испытания суглинка с γстр=0,002 (кг/см3) на глубине h=120 см вертикальным распорным штампом площадью Fшт=600 см2 лопастного прессиометра ЛПМ-14 в обрезанных стенках лидирующей скважины установлены показатели осадки среды:  ,

,

при соответствующих давлениях  ,

,  и

и

Модуль общей деформации суглинка составил

а модуль упругости -

5) По результатам испытания суглинка в скважине (⌀=89 мм) трехкамерным радиальным прессиометром ПФ-3 (типа Л. Менара) при длине рабочей камеры l0=200 см и ее радиусе r0=4,45 см, l0<(2πr0=2π4,45=280 см) установлены показатели деформации стенок скважины  при соответствующих давлениях

при соответствующих давлениях  ,

,  и

и

Модуль общей деформации суглинка составил

,

,

а модуль упругости -

6) По результатам испытания суглинка в скважине ниже колонны обсадных труб радиальным однокамерным прессиометром ПВ-60 при l0=46 см радиусом r0=3 см установлены показатели деформации грунтовых стенок скважины  при соответствующих давлениях

при соответствующих давлениях  ,

,  и

и

Модуль общей деформации суглинка составил

,

,

а модуль упругости -

7) По результатам компрессионных испытаний образцов суглинка в лабораторных условиях при площади перфорированного жесткого штампа Fшт=60 см2, начальной высоте образца H=4 см получены следующие данные компрессионных деформаций образца  при соответствующих давлениях

при соответствующих давлениях  ,

,  и

и  и при радиусе штампа rк=4,37 см. При

и при радиусе штампа rк=4,37 см. При  линии сдвига из-под краев штампа на расстоянии 0,5rк=2,185 см будут выходить к боковым стенкам компрессионного кольца высотой H=4 см.

линии сдвига из-под краев штампа на расстоянии 0,5rк=2,185 см будут выходить к боковым стенкам компрессионного кольца высотой H=4 см.

Модуль деформации суглинка составил

, а модуль упругости

, а модуль упругости

Пример II реализации способа. При испытании торфяной залежи на глубине h=170 см методом вращательного среза крыльчатым сдвигометром СК-10 при степени разложения торфа RT=45%, влагоемкости W=75,2%, угле внутреннего трения  , удельном сцеплении cстр=0,1535 (кГ/см2) и удельном весе

, удельном сцеплении cстр=0,1535 (кГ/см2) и удельном весе  были получены расчетные данные:

были получены расчетные данные:

1) модуль упругости  ;

;

2) коэффициенты  ,

,  ; 3) гравитационное (бытовое) давление

; 3) гравитационное (бытовое) давление  ; 4) коэффициенты Пуассона: а) в массиве

; 4) коэффициенты Пуассона: а) в массиве  ; б) в стенках выработки -

; б) в стенках выработки -

в условиях компресии.

в условиях компресии.

1) По результатам испытания торфяной залежи с поверхности полупространства штампом площадью Fшт=5000 см2 статическими нагрузками получены данные о ее сжимаемости под давлением  и p0=0 - соответствующие осадки

и p0=0 - соответствующие осадки  , S0=0 (см). Модуль упругости залежи составил

, S0=0 (см). Модуль упругости залежи составил

.

.

2) По результатам испытания торфа в шурфе-дудке, обсаженной трубами на глубину h=170 см, штампом Fшт=600 см2 были получены под давлением  и p0=0 осадки торфа под штампом

и p0=0 осадки торфа под штампом  , S0=0 (см). Модуль упругости торфа составил

, S0=0 (см). Модуль упругости торфа составил

3) По результатам испытания торфа в массиве на глубине h=170 см под давлением  винтолопастным штампом Fшт=600 см2 получены осадки торфа

винтолопастным штампом Fшт=600 см2 получены осадки торфа  , S0=0 (см)

, S0=0 (см)

Модуль упругости торфа составил

4) По результатам испытания торфа в обрезанных стенках скважины распорными штампами лопастного прессиометра площадью Fшт=600 см2 на глубине h=170 см были получены осадки торфа под штампом  , S0=0 (см) - при разгрузке, под давлением

, S0=0 (см) - при разгрузке, под давлением  , p0=0. Модуль упругости торфа составил -

, p0=0. Модуль упругости торфа составил -

5) По результатам испытания торфа на глубине h=170 см трехкамерным прессиометром ПФ-3 в скважине диаметром 89 мм при гравитационном давлении  получены приращения диаметра скважины

получены приращения диаметра скважины  и r0=4,49 см. Модуль упругости торфа составил

и r0=4,49 см. Модуль упругости торфа составил

6) По результатам испытания торфа на глубине h=170 см радиальным однокамерным прессиометром ПВ-60 при радиусом r0=6 см и l0=46 см в скважине при бытовом давлении  и деформации торфа

и деформации торфа  получен модуль упругости торфа

получен модуль упругости торфа

7) По результатам компрессионных испытаний образца торфа, отобранного с глубины h=170 см торфяной залежи, при  и деформации образца торфа

и деформации образца торфа  получен модуль упругости торфа

получен модуль упругости торфа

Впервые на базе предлагаемого изобретения получены определяющие зависимости для модуля общей деформации Eо и модуля упругости Eупр исследуемой среды различными методами ее испытания на сжимаемость.

Источники информации

1. Цытович Н.А. Механика грунтов (краткий курс): Учебник для вузов. - 3-е изд., доп. - М.: Высшая школа, 1979. - С. 166-168.

2. ГОСТ 20276-85. Грунты. Методы полевого определения характеристик деформируемости. - М.: Изд-во стандартов, 1985. - 32 с.

3. Гольдштейн М.Н., Кушнер С.Г. и др. Расчеты осадок и прочности оснований зданий и сооружений. - Киев: «Будивельник», 1977. - С. 47-52.

4. Тер-Мартиросян З.Г. Механика грунтов / Учебное пособие. - М.: Изд-во Ассоциации строительных вузов, 2005. - С. 87-88.

5. Рекомендации по определению деформационных характеристик нескальных грунтов в полевых условиях с применением винтового штампа / Мариупольский Л.Г., Хубаев С. - М.К. - М.: НИИОСП Госстроя СССР, 1985. - С. 11-17.

6. Рекомендации по испытанию грунтов методом лопастной прессиометрии / ПНИИИС Госстроя СССР. - М.: Стройиздат, 1985. - С. 34-35.

7. Хрусталев Е.Н. Исследования сжимаемости слабых грунтов методом лопастной прессиометрии и результаты его внедрения в практику инженерных изысканий / Автореферат диссертации на соискание уч. степени к. техн. н. - ПНИИИС Госстроя СССР, 1981. - С. 11, 14.

8. Корчагин Г.П., Коренева С.Л. Прессиометрия и вращательный срез в инженерной геологии. - М.: «Недра», 1976. - С. 29.

9. Швец В.Б., Лушников В.В., Швец Н.С. Определение строительных свойств грунтов / Справочное пособие. - Киев: Будивельник, 1981. - С. 52-60.

10. Авторское свидетельство №631586, БИ 41, 1978.

11. Зиангиров Р.С., Роот П.Э. и др. Практикум по механике грунтов. - М.: Изд-во МГУ, 1984. - С. 54-56.

12. Тимошенко С.П., Гудьер Дж. Теория упругости: Пер. с англ. / Под ред. Г.С. Шапиро. - 2-е изд. - М.: Наука. Глав. редакция физ.-мат. литературы, 1979. - С. 410.

13. ГОСТ 23908-70 Грунты. Метод лабораторного определения сжимаемости. - М.: Изд-во стандартов, 1970.

14. Трофименков Ю.Г., Воробков Л.Н. Полевые методы исследования строительных свойств грунтов. Изд. 2-е, перераб. и доп. - М.: Стройиздат, 1974. - С. 151-154.

15. Справочник по торфу / Под ред. к.техн.н. Лазарева А.В. и д.т.н Корчунова С.С. - М.: Недра, 1982. С. 17.

Способ определения модуля деформации материальной среды, заключающийся в том, что жесткий плоский или эластичный радиальный штамп с изначальной площадью F (см) устанавливают в контакте со стенками выработки или с поверхностью полупространства материальной среды на глубине h (см) ее ненарушенного массива с доступом атмосферного давления или без него, штампом на среду создают возрастающие ступени эффективного статического давления Δp (кГ/см), которые выдерживают во времени t до стабилизации соответствующих значений осадок среды S (см) под штампом, регистрируют результаты испытания среды ΔS=f(Δp-const,t), устанавливают значение коэффициента Пуассона среды как ν=ζ/(1+ζ), где ζ - коэффициент общего бокового давления среды, рассчитывают для упруго-вязко-пластичной среды (грунт, торф низинный с высокой степенью разложения R=45%…65% или переработанный) модуль E (кГ/см) общей деформации, отличающийся тем, что по предварительно отобранным с глубины h образцам среды с ненарушенной структурой определяют ее удельный вес γ (кг/см) и параметры прочности - угол внутреннего трения и удельное сцепление c (кГ/см), для расчета модуля деформации среды в нарушенном состоянии ее параметры прочности определяют как , c=c[2-tgφ/tgφ] (кГ/см), рассчитывают величины эффективного гравитационного (бытового) давления в структурированной среде как и в среде с нарушенной структурой как , эффективного начального (первого) критического давления сжатия образца среды в условиях компрессии и коэффициентов Пуассона среды в массиве - как и , в стенках выработки как - и , в условиях компрессионного сжатия - как и , испытания среды под штампом S=f(p) статическими нагрузками Δp производят при создании на среду давления, равного гравитационному (бытовому) давлению, разгрузке среды до нулевого давления р=0 (кГ/см), нагружении среды давлением и давлением при замере стабилизированных во времени t соответствующих значений осадок среды , а модуль общей деформации определяют: под горизонтальным жестким штампом с поверхности полупространства по зависимости , где , q - давление бокового пригруза штампа (кГ/см), а модуль упругости - по зависимости, где B - ширина (см), d - диаметр (см) и F - площадь (см) круглого штампа;под горизонтальным винтолопастным штампом в массиве среды модуль общей деформации среды определяют по зависимости , где , а модуль упругости - по зависимости ;под вертикальным распорным штампом в вертикальной выработке-скважине модуль общей деформации среды определяют по зависимости , где , а модуль упругости - по зависимости ;под горизонтальным круглым жестким перфорированным штампом d (см) компрессионного прибора при доступе атмосферного давления модуль общей деформации среды определяют по зависимости ,где - ширина (см) прямоугольного штампа, эквивалентного круглому с площадью F (см) и диаметром d (см), а модуль упругости - по зависимости , при этом под горизонтальным штампом в шурфе-дудке или на дне вертикальной выработки модуль общей деформации среды определяют по зависимости , где , а модуль упругости - по зависимости ,причем под трехкамерным радиальным эластичным штампом радиусом r=r в скважине радиусом rмодуль общей деформации среды определяют по зависимости ,а модуль упругости - по зависимости , где , l - длина рабочей камеры прессиометра (см), , и r - показатели деформации стенок скважины при соответствующих давлениях , и , a под упругим однокамерным штампом, радиусом r=r в скважине радиусом r модуль общей деформации среды определяют по зависимости , где R и R - большие радиусы эллипсоида эластичного штампа (см), , а модуль упругости - по зависимости , где - большой радиус эллипсоида штампа (см) при гравитационном давлении .