АППАРАТ ДЛЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ

Вид РИД

Изобретение

Предлагаемое изобретение относится к оборудованию для молочной промышленности и может быть использовано преимущественно для предприятий.

Известно устройство для производства молочных продуктов, содержащее рабочую емкость с двойными стенками и герметичной крышкой, на которой под углом к вертикальной оси емкости закреплена мешалка с приводом, средства для измерения температуры, расположенные в емкости, патрубок для подачи и отвода продукта, закрепленный в нижней части емкости, причем пространство между стенками емкости связано с источником горячей воды или пара, отвод которых осуществляется через патрубок, закрепленный в верхней части боковой внешней стенки рабочей емкости, а дно выполнено наклонным в сторону патрубка подачи и отвода продукта (см. Вессер Р. «Технология получения и переработки молока», М.: «Колос», 1971, с. 149-150).

Это известное устройство позволяет повысить качество производимых молочных продуктов за счет того, что, во-первых, при заполнении рабочей емкости не происходит образования пены, так как патрубок ввода продукта расположен в нижней части емкости, во-вторых, улучшается перемешивание продукта при тепловой обработке за счет расположения пропеллерной мешалки под углом к вертикальной оси емкости.

Известен близкий аналог к предлагаемому техническому решению, аппарат для производства молочных продуктов, в частности сыра (SU 49606, 1933 г), который содержит емкость, размещенную в теплоизолированном корпусе, в котором размещен трубчатый теплообменник в виде змеевика, и установлена с возможностью вращения вокруг своей оси мешалка в виде четырех гребенок с зубцами, одни из которых закреплены на валу мешалки внутри змеевика, а другие - между змеевиком и стенкой емкости. Имеются средства для подачи и отвода продукта, а также средства контроля основных параметров процесса.

Известный аппарат имеет ряд недостатков: отсутствие средств передвижения установки обуславливает необходимость транспортировки продукта по молокопроводам и механическое воздействие насосом на продукт, что не исключает возможности вторичного бактериального обсеменения и нарушения консистенции кисломолочных продуктов. Кроме того, негерметичное выполнение емкости не позволяет создавать избыточного давления, которое можно использовать для подачи готового продукта. Неоптимальная форма зубцов мешалок приводит к неэффективности перемешивания продукта.

Наиболее близким к предложенному является аппарат для производства молочных продуктов (RU 2043712 C1, A01J 11/00, 1995 г.), который содержит расположенные в теплоизолированном корпусе парогенератор и рабочую емкость с двойными стенками и герметичной крышкой. Полость парогенератора связана с пространством между стенками рабочей емкости через отверстие, выполненное во внешней стенке емкости. На крышке рабочей емкости закреплены мешалка, загрузочное приспособление и средства для измерения температуры. Устройство содержит также средство для измерения давления в пространстве между стенками емкости, а мешалка установлена соосно рабочей емкости, выполнена в виде по крайней мере двух закрепленных на ее оси гребенок, вертикальные лопасти которых (зубцы) соединены горизонтальной лопастью в нижней части емкости и ориентированы в направлении к крышке рабочей емкости, причем длина вертикальных лопастей (зубцов) у каждой гребенки монотонно уменьшается от периферии к оси мешалки. Аппарат предназначен для пастеризации молока, а также для производства кисломолочных продуктов и творога.

Указанное техническое решение имеет существенные недостатки: сложность конструкции и металлоемкость, обусловленные наличием обогревающей рубашки и парогенератора; неэффективная мойка - отдельные узлы моются вручную; необходимость транспортировки продукта по молокопроводам и механическое воздействие насосом на продукт, что не исключает возможности вторичного бактериального обсеменения и нарушения консистенции кисломолочных продуктов.

Предлагаемый аппарат устраняет недостатки вышеуказанного известного устройства для производства молочных продуктов, а используемые технические инновации позволяют придать аппарату полифункциональную направленность для выработки широкого спектра пресных и кисломолочных продуктов. Практически предлагаемый аппарат - это мини-завод на колесах, в котором все технологические операции от сырого молока до подачи готового продукта на фасовку осуществляются автономно без контакта с окружающей средой и щадящего режима механического воздействия на сгусток кисломолочного продукта.

Предлагаемое устройство решает задачу обеспечения мобильности аппарата, повышения эффективности перемешивания продукта и его подачи на фасовку без использования насосов любого типа и промежуточных молокопроводов, а также повышенного качества продуктов (санитарные, органолептические показатели, консистенция и др.).

Поставленная задача решается тем, что аппарат для производства молочных продуктов содержит теплоизолированную емкость с герметичной крышкой и патрубками подачи и отвода продукта, теплообменник и гребенчатую мешалку с горизонтальной лопастью и соединенными с ней вертикальными лопастями, отличающийся тем, что теплообменник выполнен в виде размещенного внутри емкости змеевика с вертикальной осью, горизонтальная лопасть мешалки расположена в верхней части емкости, одни из вертикальных лопастей расположены внутри теплообменника, а другие - в зоне между теплообменником и стенкой емкости, при этом аппарат снабжен расположенными ниже дна емкости колесами.

При этом вертикальные лопасти мешалок предпочтительно выполнены в виде желобов или уголков с тупым углом.

Кроме того, упомянутый змеевик выполнен двухконтурным с двумя патрубками соответственно для входа и выхода теплоносителя, которые расположены в нижней части змеевика, а первый и второй контуры соединены в верхней части змеевика, при этом витки первого восходящего и второго нисходящего контуров теплообменника расположены рядом поочередно с зазором между витками по всей высоте теплообменника.

Кроме того, целесообразно, чтобы змеевик имел площадь теплообмена не менее 60-70% от площади внутренней поверхности емкости.

Кроме того, на внешней поверхности емкости может быть размещена дополнительная нагревательная рубашка.

Для возможности автоматической мойки аппарата на мешалке закреплен кронштейн, на котором установлены с возможностью вращения вокруг своих осей моющие головки.

Технический результат изобретения заключается в упрощении и облегчении конструкции аппарата и обеспечении его транспортируемости, что позволяет обходиться без транспортировки продукта по молокопроводам и использования насосов для его перекачки.

Сущность предлагаемого решения поясняется с помощью иллюстративного материала.

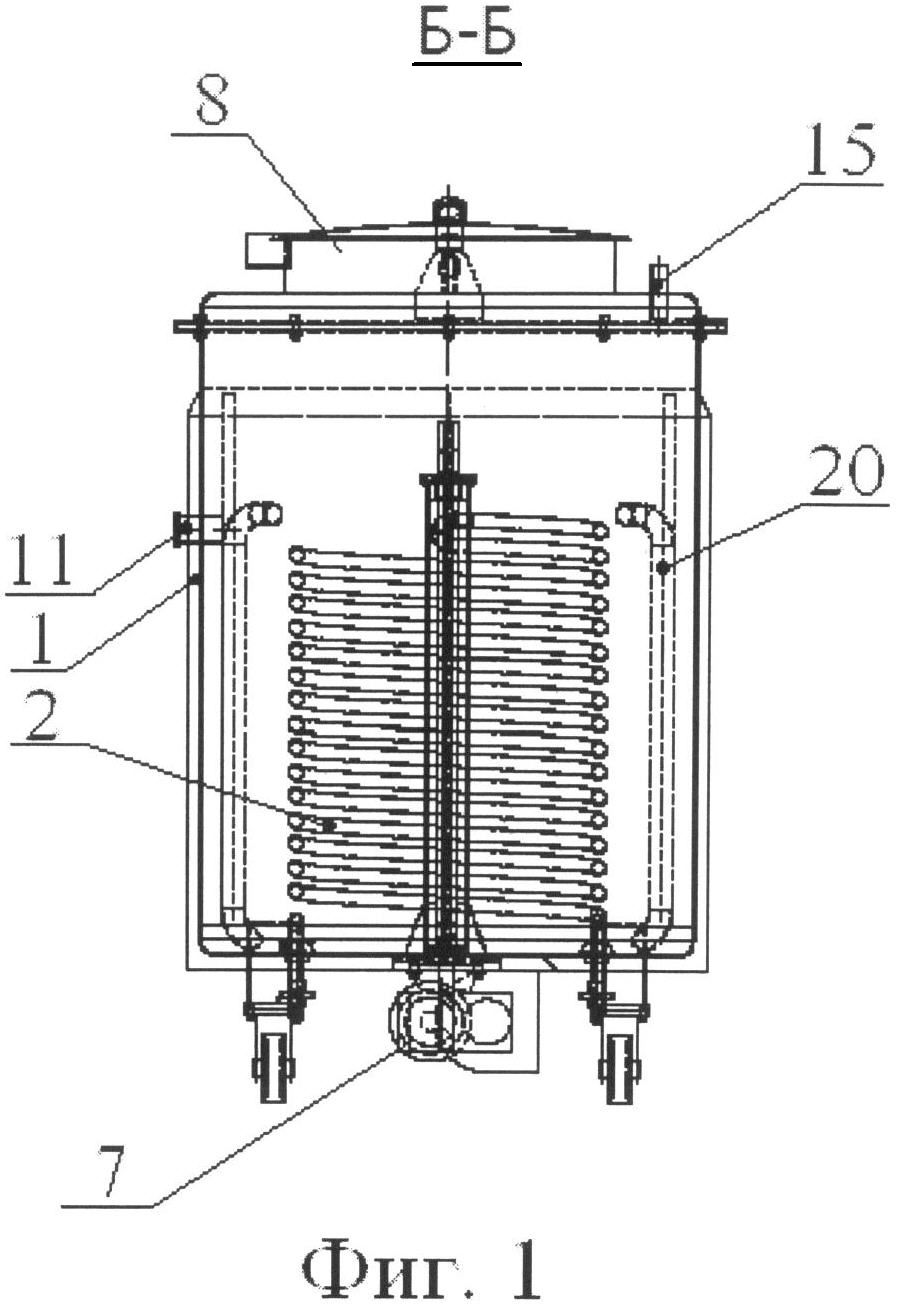

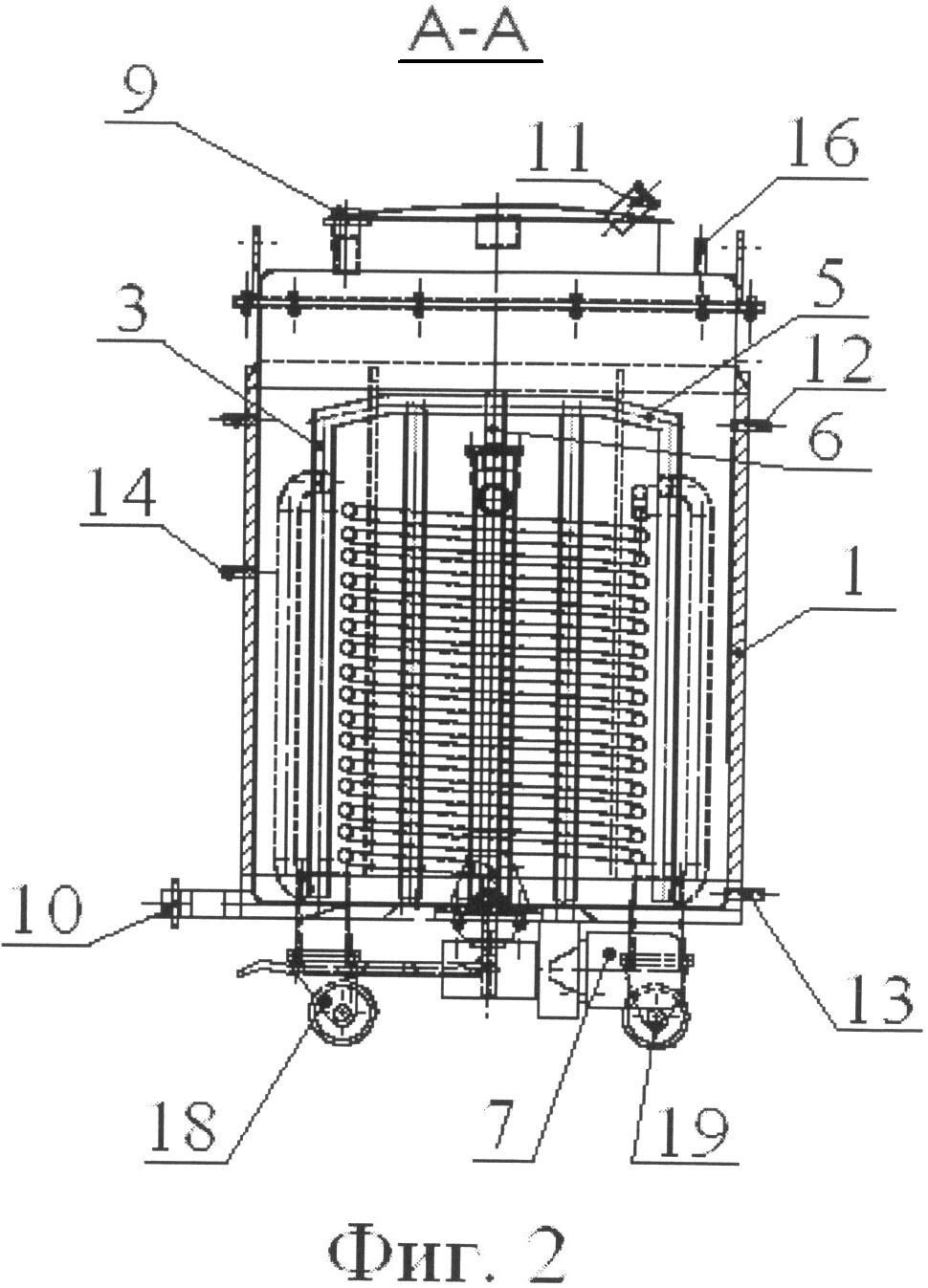

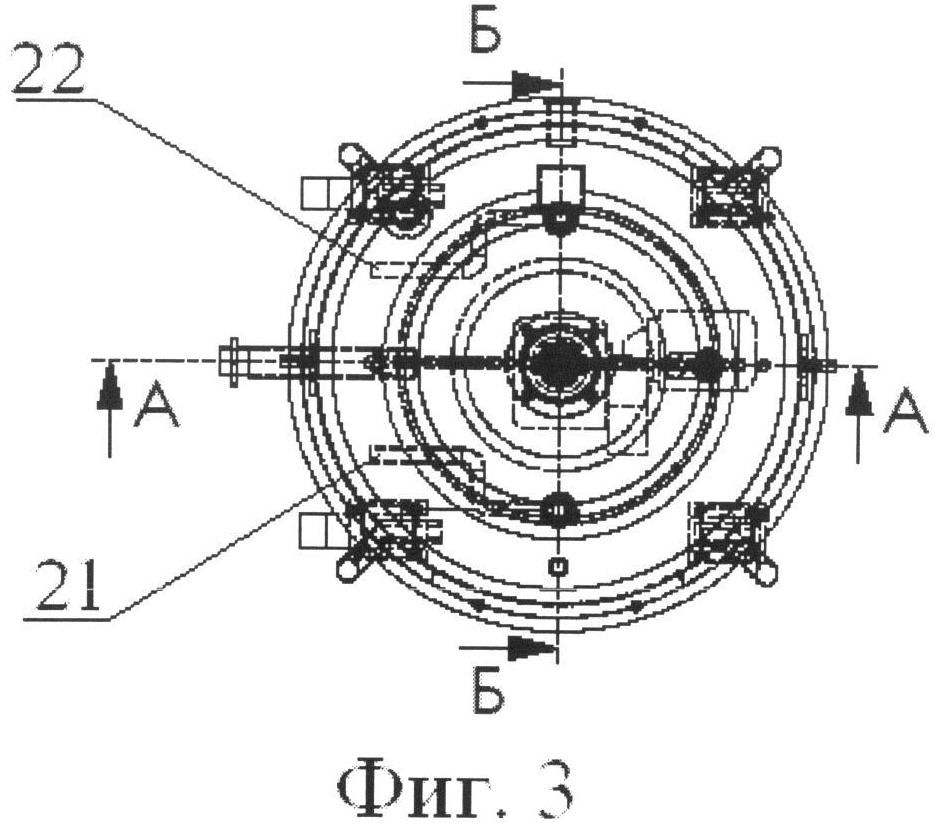

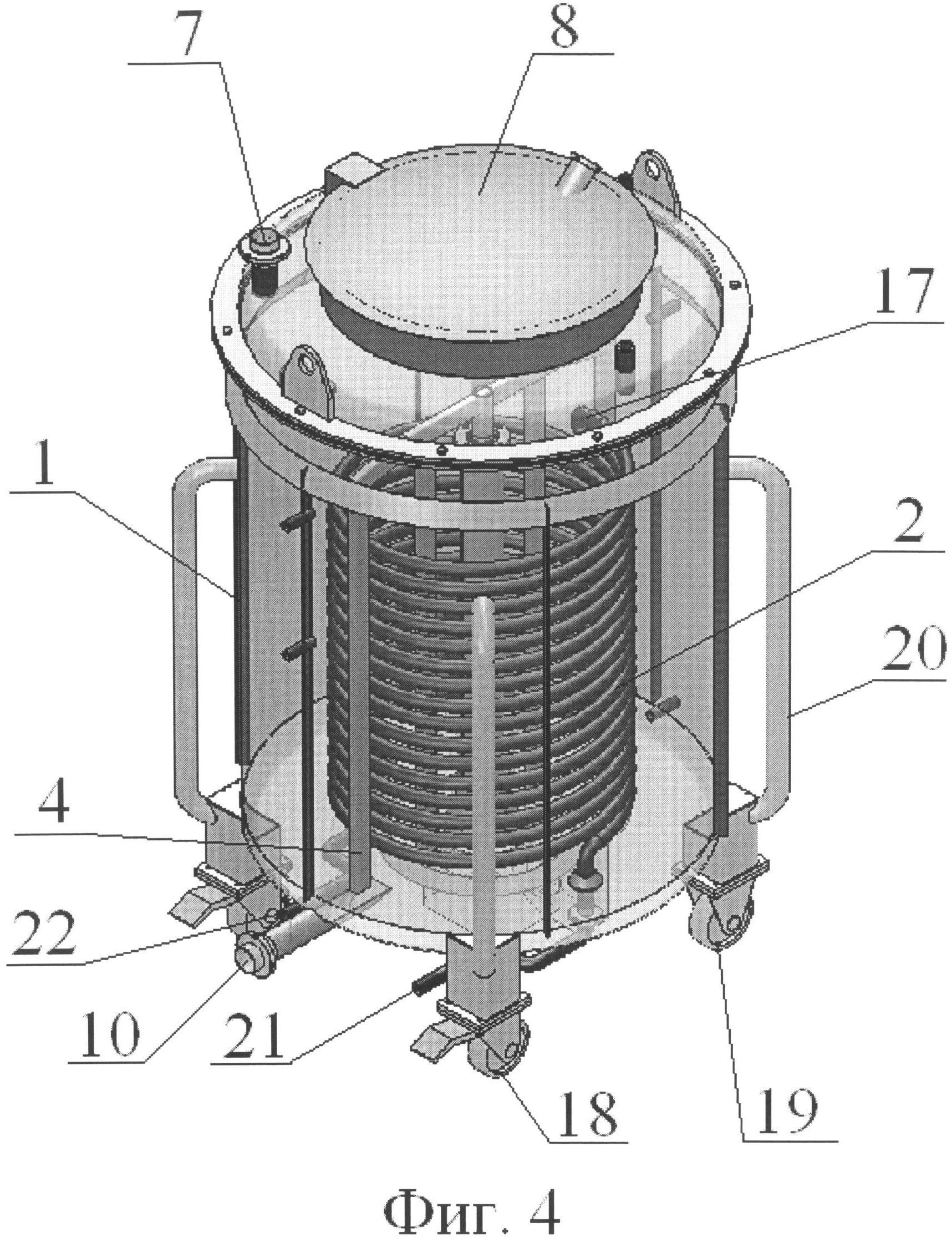

На фиг. 1 показан вид на аппарат для производства молочных продуктов спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. 4 показан аппарат для производства молочных продуктов в изометрии.

Аппарат для производства молочных продуктов содержит теплоизолированную емкость 1 в герметичном исполнении с возможностью работы устройства под давлением или вакуумом. Работа аппарата под избыточным давлением позволяет подавать готовый продукт на фасовочные машины без использования каких-либо насосов, что также позволяет максимально бережно обращаться с готовым продуктом. Возможность работы аппарата под вакуумом позволяет осуществлять его заполнение также без использования насосов, а в случаях фермерских хозяйств, подключать его напрямую к доильному аппарату.

Внутри емкости 1 размещен трубчатый теплообменник цилиндрической формы в виде змеевика 2 из навитой по спирали трубы, диаметром 0,5-1,5 дюйма (12,5-38 мм) с патрубками подачи 21 и отвода 22 теплоносителя, расположенными снизу змеевика 2. Конструктивно теплообменник выполнен двухконтурным, т.е. виток трубы первого контура (восходящий поток теплоносителя) чередуется по всей высоте теплообменника с витком трубы второго контура (нисходящий поток), а переход теплоносителя из первой ступени во вторую осуществляется в верхней точке теплообменника через переходной патрубок 17. Площадь поверхности теплообменника составляет не менее 60-70% от площади внутренней поверхности самой емкости 1. Охлаждение продукта осуществляется за счет подачи в теплообменник ледяной воды от соответствующего узла подготовки теплоносителя, который не входит в комплект аппарата. Теплоносители - ледяная и горячая вода, подаются в аппарат от специализированных узлов подготовки воды, работающих в автономном от аппарата режиме.

Внутри емкости 1 расположена гребенчатая мешалка 3 с четырьмя вертикальными лопастями 4, две из которых расположены ближе к оси емкости 1 для перемешивания продукта внутри теплообменника, а другие две - в зоне между змеевиком 2 и стенкой емкости 1. Горизонтальная лопасть 5, соединяющая вертикальные лопасти 4 мешалки 3, расположена в верхней части емкости 1 выше змеевика 2, что позволяет извлекать мешалку 3 без демонтажа змеевика 2. Мешалка 3 установлена с возможностью вращения на вертикальном валу 6, который в нижней части соединен с приводом электродвигателя 7 и редуктором. Лопасти 4 мешалки 3 выполнены в виде желобов или уголков с тупым углом. При этом выпуклые стороны лопастей направлены в окружном направлении в одну сторону. Такая конструкция лопастей 4 и их реверсивное движение позволяет обеспечить максимальное перемешивание при «загребании» продукта вогнутой стороной лопастей 4 (вращение в одну сторону) и максимально бережное при «раздвигании» продукта выпуклой обтекаемой стороной лопастей 4 (вращение в другую сторону). Конструкция мешалки 3 позволяет эффективно перемешивать весь объем продукта в емкости 1 за счет того, что две ближние к оси емкости 1 лопасти 4 перемешивают продукт внутри змеевика 2, а две наружные лопасти 4 - в пространстве между змеевиком 2 и стенкой емкости 1.

Аппарат оснащен герметичной крышкой 8, патрубками 9 и 10 входа и выхода продукта со встроенными фильтрами соответственно в верхней и нижней частях емкости 1, смотровыми окнами 11 в боковой стенке емкости 1 и в крышке 8, датчиками 12, 13 верхнего и нижнего уровня, термометром 14, а также штуцером 15 подачи воздуха и предохранительным клапаном 16 в верхней части емкости 1.

Аппарат выполнен мобильным, т.е. имеет возможность перемещения по цеху за счет двух стационарных колес 18 и двух поворотных 19, которые крепятся на кронштейнах, соединенных с емкостью 1. Аппарат перемещают с помощью ручек 20, закрепленных на емкости 1 (показаны четыре ручки).

Аппарат снабжен двумя моющими головками (не показаны), закрепленными на кронштейне, вращающемся вместе с мешалкой 3.

Моющие головки размещены на мешалке перпендикулярно лопастям 4, таким образом, что одна головка моет внутреннюю поверхность змеевика 2, а вторая головка моет внешнюю поверхность змеевика 2 и внутреннюю поверхность стенки емкости 1.

Аппарат для производства молочных продуктов работает следующим образом.

Нагревание продукта выполняется в следующем порядке.

После наполнения змеевика 2 водой перекрывают подачу воды и производят ее нагрев до требуемой величины. Вода нагревается в узле получения горячей воды по замкнутому контуру - теплообменник - узел подготовки горячей воды. При этом конструкция змеевика 2 выполнена таким образом, что подача ледяной или перегретой воды осуществляется снизу по патрубку 21 в первый восходящий контур змеевика 2 (движение жидкости снизу вверх) до верхнего уровня и через переходной патрубок 17 переходит во второй нисходящий контур (движение сверху вниз) змеевика 2 и по спиральному трубопроводу опускается вниз до нижней точки змеевика 2 и отводится через патрубок 22. Поочередное размещение витков двух контуров змеевика 2 по высоте обеспечивает равномерный разогрев продукта по объему емкости 1.

Нормализованное молоко (можно нормализацию проводить и в аппарате) подается по верхнему патрубку 9 в емкость 1. Количество молока контролируется датчиками уровня 12, 13 и давления. В зависимости от производимого продукта молоко подвергается термообработке (пастеризация при температуре 71-95°C, стерилизация - 136°C с выдержкой 4 сек), за счет подачи в теплообменник горячей (75-97°C) или перегретой воды (137-138°C). После термообработки в змеевик 2 подается ледяная вода и молоко охлаждается до температуры: молоко пастеризованное 4-6°C; кисломолочные продукты до температуры заквашивания 25-37°C; стерилизованное молоко - до 15-20°C.

В случае выработки пастеризованного или стерилизованного молока, в емкость 1 с охлажденным продуктом подается стерильный воздух через штуцер 15 до создания избыточного давления 0,5-0,7 атм. Далее аппарат транспортируется на максимально близкое расстояние до фасовочного автомата, открывается кран на нижнем выпускном патрубке 10 и продукт, за счет избыточного давления воздуха, минуя промежуточные трубопроводы, подается в бункер фасовочного автомата.

При производстве кисломолочных продуктов (кефир, простокваша и др.) в молоко после термообработки и охлаждения до температуры заквашивания (25-37°C) вносят бактериальную закваску через верхний патрубок 9, затем в емкости 1 создается избыточное давление 0,5-0,7атм и в таких условиях производится сквашивание продукта (6-10 час). После получения сгустка требуемой консистенции включают мешалку 3, и одновременно в змеевик 2 подается ледяная вода. Охладив продукт до температуры 10-12°C, аппарат транспортируют к фасовочному автомату и за счет избыточного давления стерильного воздуха продукт, минуя промежуточные молокопроводы, через нижний патрубок 7 подается в бункер фасовочного автомата.

После выгрузки продукта из аппарата он перемещается на пост мойки, где подключается к системе подачи и циркуляции моющих растворов для проведения мойки с помощью моющих головок. Мойка осуществляется так: ополаскивание теплой водой, мойка щелочным раствором 60°C максимум, ополаскивание, мойка кислотным раствором 60°C, ополаскивание.

После мойки аппарат опечатывается заводскими пломбами до следующего использования.

Явное преимущество транспортируемых технологических аппаратов перед известными и стационарными аналогами при производстве малых объемов продукции позволит внедрить предлагаемые аппараты в наиболее ответственной части технологического процесса кисломолочной продукции, например при производстве заквасок. Специфика применения транспортируемых аппаратов в качестве заквасочников состоит в том, что при производстве на одном предприятии кисломолочной продукции, различающейся по микробиологическому типу закваски (кефир - простокваша - йогурт) целесообразно использовать отдельные комплекты заквасочного, трубопроводного и технологического оборудования для производства каждого вида продукции. Использование перемещаемых аппаратов позволяет исключить из процесса производства систему трубопроводов подачи закваски из заквасочного отделения в технологические резервуары и систему ее мойки, поскольку подача закваски в резервуар производится из транспортируемого аппарата, доставленного из заквасочного отделения непосредственно к технологическому резервуару.

Подача закваски осуществляется вытеснением ее воздухом из транспортируемого аппарата. Для осуществления этой операции конструкция транспортируемых аппаратов позволяет работать им под давлением до 0,5 бар. Технологическая и экономическая целесообразность использования транспортируемых аппаратов в качестве мобильных заквасочников имеет место, начиная с производства 4000 литров в сутки кисломолочного напитка или творожного сгустка одного вида. При производстве кисломолочной продукции в резервуарах вместимостью 10000 литров, оптимальное значение объема мобильного заквасочника - 500 литров. Рабочий объем емкости используемых в настоящее время транспортируемых аппаратов составляет 200, 300, 500 литров, а при необходимости и больший объем.

Способность транспортируемых аппаратов работать под давлением определила еще одну область их использования - производство топленого молока и продуктов на его основе по ускоренным технологиям, а при производстве заквасок - использовать при изготовлении рабочих заквасок из стерилизованного в этом же аппарате молока. При выработке указанной группы продуктов по ускоренной технологии требуется нагрев молока выше 100°C и выдержка при этой температуре в течение необходимого по технологическому регламенту времени. Интенсивная технология и нагрев молока выше 100°C требует интенсификации теплообменного процесса в емкости. В связи с этим в предлагаемом техническом решении предусмотрено повышение интенсивности нагрева молока за счет введения в конструкцию аппарата дополнительной нагревательной рубашки с внешней стороны рабочей емкости 1 (на чертежах не показана). В этом случае нагрев молока до высоких температур осуществляется значительно интенсивнее с сокращением времени данной операции за счет двойного контура нагрева: змеевик 2 - внутри емкости 1 (1-ый контур) и водяная рубашка - наружная поверхность емкости 1 (2-ой контур).

Высокие санитарные показатели продуктов (отсутствие контакта с окружающей средой), повышенные качественные характеристики (консистенция, органолептика и др.) продуктов, вырабатываемых в транспортируемых аппаратах, позволяют выработать с их использованием целый сегмент питания с повышенными требованиями к их качеству - продукты для питания здоровых и больных детей. Например, выработка лечебно-профилактических продуктов для детей с лактазной недостаточностью (непереносимость коровьего молока из-за отсутствия в организме фермента лактазы, гидролизующего дисахарид лактозу - молочный сахар на два моносахара - глюкозу и галактозу). В этом случае продукт вырабатывается следующим образом: сырое молоко нагревается до температуры 37°C, в него вносится фермент лактаза, смесь выдерживается при данной температуре 2,5-3,0 часа, затем молоко при обычных режимах пастеризуется, охлаждается до температуры 4-6°C и подается на фасовку. По этой схеме можно вырабатывать широкий спектр низколактозных (содержание 30% лактозы), безлактозных (лактоза отсутствует) молочных продуктов (молоко, кефир, сметана, творог, йогурт, сливки и др.). Мобильность предложенного аппарата, возможность транспортировки и работы в автономном режиме позволяет рекомендовать данное решение в еще одной сфере его использования - указанный транспортируемый агрегат с продукцией может без фасовки в потребительскую тару последнего поставляться в детские сады, школы, больницы для розлива в одноразовую тару и потребления потребителями. Это в значительной степени может снизить себестоимость детского и школьного питания за счет исключения затрат на тароупаковочные материалы.

Использование транспортируемых технологических аппаратов на предприятиях большой мощности могут носить разовый характер. Основная сфера применения этих аппаратов - предприятия малой мощности с гибкими технологиями производства и динамично изменяемым ассортиментом, максимально приспосабливаемым к запросам рынка. Особенно эффективно использование транспортируемых аппаратов на технологическом переходе «сквашивание - фасовка». На предприятии, располагающем 4-мя такими аппаратами и тремя фасовочными машинами для фасовки продукции в различные виды тары по ее материалу, форме или вместимости появляется возможность выпуска 12 видов продукции с различной коммерческой привлекательностью без использования трубопроводной системы. Для малых предприятий и при малых объемах производства одного вида продукции (менее 500 кг в смену) - это один из важнейших факторов, поскольку отсутствие трубопроводов готовой продукции максимально минимизирует технологические потери. Транспортирование аппарата с продуктом непосредственно к фасовочной машине на малых предприятиях в 1,75-2 раза экономически эффективнее затрат на эксплуатацию трубопроводной системы. При таком способе фасовки продукции практически полностью исключается риск попадания в готовую продукцию не характерных для ее типа видов производственной микрофлоры (например, кефира в простоквашу или пастеризованное молоко и т.п.).

Следует обратить внимание еще на один аспект использования транспортируемых технологических резервуаров, особенно важный для строящихся и реконструируемых предприятий. Главный недостаток предприятий малой мощности - низкая эффективность использования производственных площадей. Внедрение транспортируемых аппаратов позволяет кардинально решить эту проблему. Для обеспечения нормальных условий эксплуатации стационарного установленного аппарата требуется создание зоны обслуживания, границы которой на 600 мм больше каждой стороны периметра его вертикальной проекции на пол. Ближайшим по габаритам к транспортируемому аппарату вместимостью 500 литров являются аппараты ОЗУ - 063, широко используемые предприятиями малой мощности. При диаметре 1235 мм, занимаемая ОЗУ - 063 площадь с учетом зоны обслуживания - 5,5 квадратных метра, что в четыре раза больше площади поперечного сечения аппарата. Транспортируемые технологические аппараты не требуют создания зон технического обслуживания, т.к. ремонтные и эксплуатационные работы выполняются вне технологических участков, а зона работы аппаратчика составляет 0,8 квадратного метра. Что в пять раз меньше зоны обслуживания стационарного аппарата одинакового поперечного сечения. В связи с мобильностью транспортируемых аппаратов их можно устанавливать вплотную друг к другу и к стенам на территории производственного участка при проведении технологических процессов, т.к. для проведения работ по ремонту или техническому обслуживанию аппарат может быть перемещен на любую сводную площадь или в ремонтную зону.

Совокупность возможностей транспортируемых технологических аппаратов, по реализации параметров технологических процессов, в частности равномерности температурных полей в сквашиваемой или хранящейся среде, минимальном воздействии на эти среды при перемешивании, барометрическом сливе продукта при подаче его на фасовочные машины позволяет производить кисломолочную продукцию, сравнимую по качеству и органолептическим показателям с продукцией, произведенной термостатным способом.