Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМИСТОГО РАСПЛАВА ДЛЯ КВАРЦЕВОЙ КЕРАМИКИ

Вид РИД

Изобретение

Изобретение относится к способам получения высокотемпературного кремнеземистого расплава, используемого преимущественно для получения кварцевого стекла, а более конкретно кремнеземистого расплава из кварцевого песка при производстве кварцевой керамики.

Среди материалов, создаваемых на основе кремнезема, особое место занимает кварцевая керамика на основе высококонцентрированной суспензии кварцевого стекла. Способы получения изделий из кварцевого стекла резко отличаются от методов, принятых в технологии обычного стекла. Это обусловлено высокой вязкостью расплава кремнезема при температурах порядка 2000°C. Научный и практический интерес представляют материалы, изготовленные из кварцевого стекла по керамической технологии - кварцевая керамика. Традиционно для получения кварцевой керамики используют измельченное кварцевое стекло, полученное газопламенным способом.

Известен способ производства стекла в стекловаренной печи (РФ 2301201, C03B 5/235, 20.06.2007 г.), согласно которому используют горение пылевидного топлива (нефтяного кокса) в качестве источника теплоты для плавления стеклянной шихты с целью получения стекла.

Известен способ варки стекла (РФ 2422386, C03B 5/193, 27.06.2011 г.), согласно которому производят двойной нагрев стеклянной шихты: сверху - газообразными продуктами сгорания и снизу - за счет доли стекломассы, которая транспортируется вверх посредством барботеров, а затем непосредственно под шихтой возвращается в направлении загрузочного отверстия.

Известные способы характеризуются сравнительно низкой производительностью плавильных агрегатов и не позволяют получать качественный расплав из сырьевых материалов, температура плавления которых более 1700°C, при этом невозможно добиться требуемой вязкости расплава и не обеспечивается однородность расплава по химическому составу.

В сравнении с традиционными технологиями наиболее экономичными и эффективными являются способы расплава тугоплавких силикатных материалов с помощью энергии низкотемпературной плазмы.

Известен способ получения минерального расплав плазменным нагревом с помощью установки по патенту RU 2355651, МПК C03B 37/04, опубл. 20.05.2009. Согласно этому способу минеральное сырье подвергают поэтапному расплаву. Внутрь охлаждаемого плазменного реактора сверху по спиралевидному каналу с помощью воздуха подают порошок тугоплавкого минерального материала. Предварительно раскрученный порошок, продолжая крутиться в потоке низкотемпературно плазмы, прогревается, равномерно расплавляется и стекает в модуль дополнительного (основного) плавления, выполненный из огнеупорного материала. В модуле расплав подвергается нагреву плазменной дугой и джоулеву нагреву ввиду электропроводности расплава. Увеличением времени пребывания дисперсного материала в плазменном потоке обеспечивают равномерный прогрев материала и, как следствие, качество изделий. Подача раскрученного сырьевого материала и поэтапный расплав предполагают наличие дополнительных устройств, что усложняет в целом конструкцию для получения расплава. К тому же подача порошка тугоплавкого минерального материала указанным способом не исключает выдувания мелкодисперсных частиц потоком низкотемпературной плазмы и их недоплава. В случае использования высококремнеземистого сырья имеется вероятность недоплава частиц материала потоком низкотемпературной плазмы. Указанные недостатки снижают эффективность и экономичность способа получения минерального расплава.

Наиболее близкой по технической сущности, принятой за прототип заявленному способу, является технология получения тугоплавкого силикатного расплава с помощью плазменной установки по патенту RU 2503628, МПК C03B 37/04, опубл. 10.01.2014 г. Согласно прототипу плавлению подвергают золошлаковые отходы энергетических производств. Предварительно весь объем водоохлаждаемой печи заполняют порошкообразным сырьем. В зоне плавления между плазмотроном, установленным сверху плавильной печи, и графитовым анодом, размещенным на дне плавильной печи, инициируют поток низкотемпературной плазмы. Под действием низкотемпературной плазмы силикатное сырье плавится. После полного заполнения плавильной печи расплавом с боковой поверхности печи непосредственно в полученный расплав вводят новые дозируемые порции порошкообразного сырья. Подачу порции сырья в зону плавления печи производят непрерывно. Частицы поступающего сырья, попадая в высокотемпературный расплав, смешиваются с ним и равномерно расплавляются. При достижении расплавом установленного уровня происходит автоматический слив излишек расплава. В сравнении с аналогом RU 2355651 способ по прототипу позволяет исключить потерю частиц, получить однородный и более качественный расплав при низких энергетических затратах.

Следует отметить, что содержание диоксида кремния в золошлаковых отходах достигает не более 60%. Расплав из такого сырья по способу-прототипу получается однородный и низкой вязкости. В случае же использования в качестве исходного сырья кварцевого песка, в котором содержание диоксида кремния составляет, как правило, 97-99%, непрерывная подача порций в зону плавления может сказаться на качестве готового расплава, то есть на получении расплава недостаточной однородности и повышенной вязкости.

Задача изобретения состоит в разработке технологии выработки однородного по температуре и химическому составу расплава из кварцевого песка, которой соответствует оптимальный режим работы плазмохимического реактора, обеспечивающий низкие удельные энергозатраты.

Технический результат заключается в получении химически однородного кремнеземистого расплава за счет порционной подачи сырья и совместного воздействия на сырье энергии низкотемпературной плазмы и джоулевого нагрева по всему объему печи.

Задача и технический результат достигаются следующим образом.

Общим с прототипом у заявляемого способа получения кремнеземистого расплава является то, что предварительно весь объем водоохлаждаемой плавильной печи заполняют тугоплавким силикатным порошкообразным сырьем, после чего в зоне плавления между плазмотроном, установленным сверху плавильной печи, и анодом, установленным на дне печи, инициируют поток низкотемпературной плазмы, подвергая силикатное порошкообразное сырье плавлению. После полного заполнения плавильной печи расплавом с боковой поверхности плавильной печи непосредственно в полученный расплав вводят новые дозируемые порции порошкообразного сырья. При достижении расплавом установленного уровня обеспечивают автоматический слив излишек расплава.

В отличие от прототипа по заявляемому способу плавлению подвергают кварцевый песок с содержанием диоксида кремния 97-99%. В зоне плавления инициируют поток низкотемпературной плазмы мощностью 35-56 кВт, удельной тепловой мощностью 1,8-2,6·106 Вт/м2 и температурой 2900-3700°C. Отличием является также то, что каждую новую дозированную порцию сырья вводят в зону плавления непрерывно в течение 5 минут, а перед подачей каждой последующей порции сырья делают перерыв в 2 минуты.

Отличия от прототипа, достаточные для получения силикатного расплава, пригодного для получения кварцевого стекла при производстве кварцевой керамики методом высококонцентрированной вяжущей суспензии, получены в ходе проведения многочисленных экспериментов. Применение среды низкотемпературной плазмы в разрабатываемом способе, которая обладает высокой концентрацией энергии, позволит снизить удельные энергозатраты при получении расплава за счет сокращения времени его образования.

Способ основан на взаимодействии высококонцентрированных потоков плазмы с порошкообразным высококремнеземистным сырьем (кварцевым песком) с содержанием диоксида кремния 97-99%, в результате которого осуществляется нагрев дисперсных частиц размером 80-120 мкм с последующим образованием расплава.

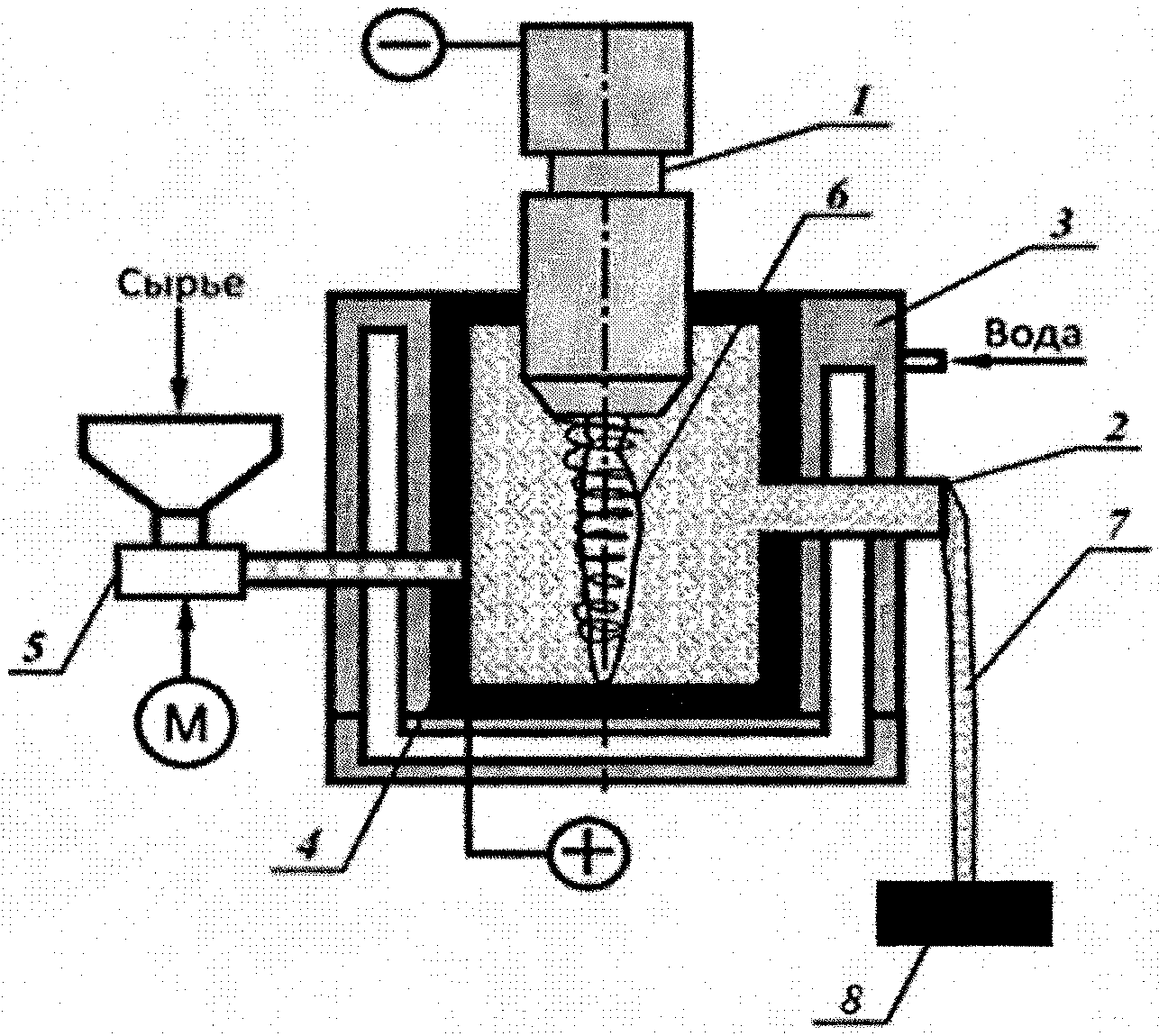

Для реализации способа может быть использована установка, показанная на чертеже. Установка содержит плазмотрон 1, сливное отверстие 2, плавильную печь 3, выполненную в виде водоохлаждаемого цилиндра, внутрь которого помещен графитовый тигель 4 (анод). Графитовый тигель 4 и устройство охлаждения позволяет продлить срок службы плавильной печи 3. Установка содержит также дозирующее устройство с червячным редуктором 5 для подачи кварцевого песка и форму 8 для сбора расплава.

Возможно использование конструкции дозирующего устройства со шнековым питателем 5, как в прототипе, обеспечивающего введение сырья не сверху на поверхность расплава, а с боковой части корпуса плавильной печи и непосредственно в область расплава, которое может быть заменено любой другой системой подачи сырьевого порошкообразного материала. Конструкция дозирующего устройства должна быть выполнена с частотным автоматическим регулятором, который позволяет осуществлять порционное введение сырья в течение 5 минут с интервалом в 2 минуты. Установлено, что подача сырья с интервалом в 2 минуты способствует получению однородного по температуре и химическому составу силикатного расплава.

Способ выполняют следующим образом.

Плавильную печь 3 заполняют кварцевым песком. Включают источник постоянного тока. Между анодом 4 и плазмотроном 1 инициируется высококонцентрированный поток плазмы 6. При температуре 2900-3700°C начинает плавиться кварцевый песок. После полного заполнения плавильной печи 3 расплавом кварцевого песка в плавильную печь начинают вводить дозируемые порции сырья (кварцевого песка). Частицы каждой поступившей через определенный интервал порции сырья, попадая в высокотемпературный расплав, смешиваются с ним и равномерно расплавляются. Сырье вводится в толщу уже образованного расплава в течение 5 минут, и посредством джоулева нагрева по всему объему плавильной печи происходит расплав введенного порошкообразного сырья и гомогенизация расплава. В результате достигается необходимая вязкость расплава и обеспечивается равномерный его прогрев. Излишки расплава 7 сливаются в форму для сбора расплава.

Использование в качестве источника энергии для выработки высококремнеземистого расплава плазмотрона мощностью 35-56 кВт, удельной тепловой мощностью 1,8-2,6·106 Вт/м2 и температурой 2900-3700°C является достаточным для получения химически однородного по температуре и химическому составу силикатного расплава из кварцевого песка, пригодного для получения кварцевого стекла при производстве кварцевой керамики методом высококонцентрированной вяжущей суспензии.

Способ получения кремнеземистого расплава для кварцевой керамики, согласно которому предварительно весь объем водоохлаждаемой плавильной печи заполняют тугоплавким силикатным порошкообразным сырьем, после чего в зоне плавления между плазмотроном, установленным сверху плавильной печи, и анодом, установленным на дне плавильной печи, инициируют поток низкотемпературной плазмы, подвергая силикатное порошкообразное сырье плавлению; после полного заполнения плавильной печи непосредственно в полученный расплав вводят новые дозируемые порции порошкообразного сырья, а при достижении расплавом установленного уровня обеспечивают автоматический слив излишек расплава, отличающийся тем, что плавлению подвергают кварцевый песок, в зоне плавления инициируют поток низкотемпературной плазмы мощностью 35-56 кВт, удельной тепловой мощностью 1,8-2,6·10 Вт/м и температурой 2900-3700°C, при этом каждую новую дозированную порцию сырья вводят в зону плавления непрерывно в течение 5 минут, а перед подачей каждой последующей порции сырья делают перерыв в 2 минуты.