Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА

Вид РИД

Изобретение

Изобретение относится к строительству, а именно к производству строительных материалов, в частности ячеистых бетонов в разных формах.

Ячеистые бетоны всех разновидностей - произведенные из смеси, содержащей в общем случае вяжущее (например, цемент), известь, кремнеземистый элемент (например, песок), газообразователь (чаще всего - алюминиевую пудру) и воду.

Из описания изобретения к авторскому свидетельству №91629 (заявлено 29 июня 1950 г за №430714 в Гостехнику СССР) известен способ производства силикатных стройизделий путем запарки прессованной известково-песчаной смеси в автоклаве в продолжении 8-10 часов при давлении пара в котле 8-9 атм. Такой газосиликат имеет неравномерность структуры и недостаточную прочность, так как не установлена скорость подъема давления, а следовательно и нагрева. Между тем для выбора оптимального режима автоклавной обработки необходимо знать, с какой интенсивностью нужно вести нагрев или охлаждение изделий в каждый малый промежуток времени, чтобы внутри изделий не создавалось недопустимых напряжений, вызываемых температурным перепадом, массообменом, парообразованием и усадкой. Решением этой задачи много занимался К.Э. Горяйнов со своими сотрудниками.

Известен широко применяемый способ изготовления изделий из ячеистого бетона, включающий обработку в автоклаве по режиму: подъем давления - 4 ч, изобарическая выдержка при 0,8 МПа - 8 ч, спуск давления - 3 ч (см., например, описание к авторскому свидетельству SU 1715779 А1, С04В 38/02, опубликовано 29.02.92). Изобарическая выдержка подразумевает постоянный подпор давления пара для компенсации снижения давления в процессе конденсации, что приводит к повышению температуры внутри изделий, и как следствие разрушению стенок пор, то есть снижению прочности изделий. Кроме того, скорость подъема температуры при подъеме давления пара до 0,8 МПа за 4 часа составляет около 0,625 °C/мин, что является необоснованно низкой, приводящей к удлинению производственного цикла.

Наиболее близким, принятым за прототип, является способ изготовления изделий из ячеистого бетона всех разновидностей (см. Инструкцию по изготовлению изделий из ячеистого бетона № СН 277-80, утверждена постановлением Государственного комитета СССР по делам строительства 7 февраля 1980 г.), включающий тепловлажностную обработку с целью твердения отформованных изделий в автоклаве, в том числе подъем давления пара до 8 ати за 1,5 часа, что соответствует подъему температуры до 174,5°C со скоростью (174,5-25)/90=1,67°C/мин. Такая скорость подъема температуры и давления была определена без учета прироста теплоты экзотермических реакций синтеза гидросиликатов. Далее по указанному способу следует выдержка с контролем достигнутого давления в течение 5-14 часов, в зависимости от назначенной плотности изделий, при этом не допускаются спады давления в период подъема, выдержки. В связи с конденсированием пара на стенках автоклава, вагонетках и т.п. происходит падение давления, которое постоянно компенсируется давлением пара из паропровода. Свежий пар поднимает одновременно и температуру внутри автоклава. В то же время внутри изделий происходят процессы кристаллизации и перекристаллизации гидросиликатов кальция, сопровождающиеся выделением тепла. Такой процесс приводит к перегреву внутренних пор материала, вплоть до разрушения стенок пор, что сказывается на снижении прочности и однородности бетона. Кроме того, последними исследованиями установлено, что фактическая послеавтоклавная влажность составляет 35-45%, а эксплуатационная, равная 5%, достигается в естественных условиях через 2-3 года, что приводит к существенному снижению теплозащитных показателей ограждающих ячеистобетонных стен и перерасходу тепла на отопление (см., например, Гринфельд Г.И., Морозов С.А. Влажностное состояние современных конструкций из автоклавного газобетона в условиях эксплуатации. Инженерно-строительный журнал, 2011, №2).

Задачей заявляемого изобретения является повышение коэффициента конструктивного качества изделий из ячеистого бетона, получаемых с использованием автоклавной обработки, за счет повышения однородности микроструктуры межпоровых перегородок.

Для решения указанной задачи при изготовлении изделий из ячеистого бетона, включающем тепловлажностную обработку с целью твердения отформованных изделий в автоклаве, а именно - подъем температуры и давления пара в автоклаве с изделиями, выдержку изделия внутри автоклава и сброс давления пара в автоклаве, в отличие от известного, подъем температуры путем повышения давления пара в автоклаве производят со скоростью не более 1 °C/мин, выдержку изделия внутри автоклава производят при перекрытом поступлении пара, сброс давления пара в автоклаве производят до давления 0,4 МПа со скоростью не более 0,1 МПа за 10 минут и далее - с максимально возможной скоростью.

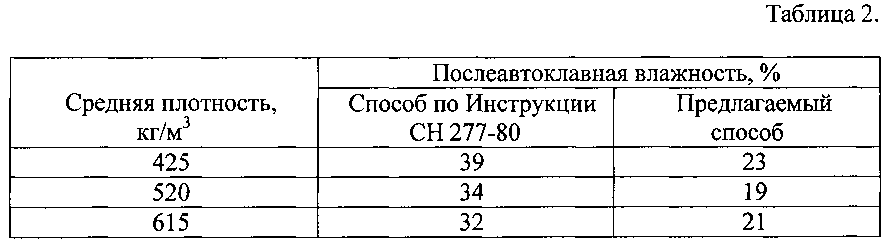

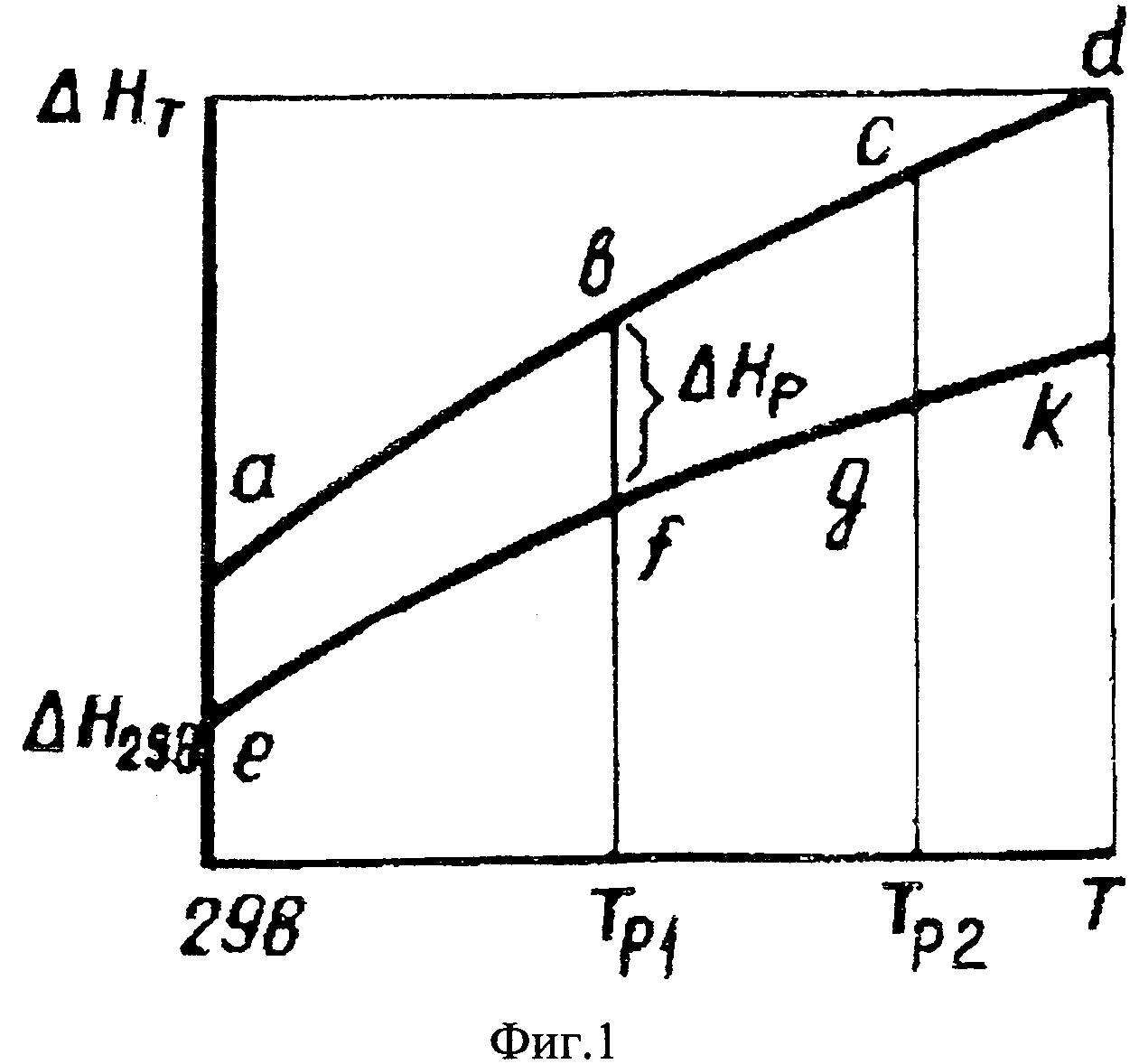

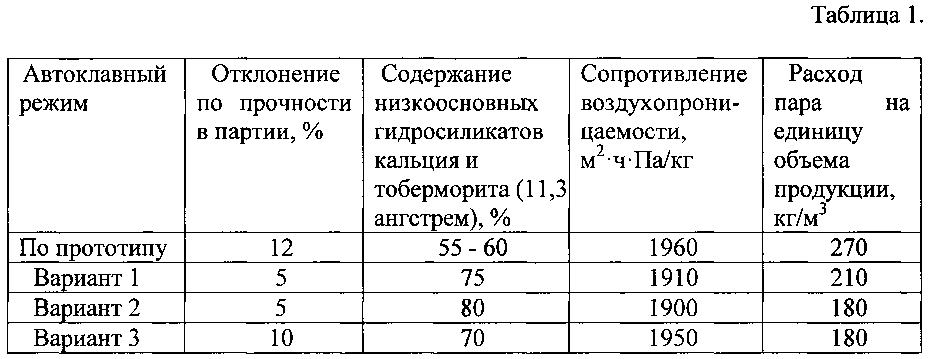

Сущность изобретения поясняется фиг. 1 и табл. 1, 2. На фиг. 1 приведена Энтальпийная диаграмма процесса по заявляемому способу. Таблица 1 содержит характеристики, доказывающие достижение технического результата. Таблица 2 содержит сравнительные показатели влажности ячеистобетонных блоков, достигаемые на предприятии «АРГО», и блоков, произведенных по известной технологии.

Известно, что химическая реакция является экзотермической (протекающей с выделением тепла) при условии, что разность энергий Гиббса продуктов и исходных веществ отрицательна. На фиг. 1 кривая a-b-c-d характеризует изменение энтальпии исходных веществ, а кривая e-f-g-k характеризует соответствующее изменение энтальпии продуктов реакции, происходящей в автоклаве при нагреве, при этом потребность притока теплоты определяется линией a-b-f-g-k, где ΔHp - теплота экзотермической реакции кристаллизации (синтеза) гидросиликатов кальция. Собственными исследованиями заявителя установлено, что этой теплоты как раз достаточно для компенсации потерь тепла на конденсацию пара при выдержке изделий из силикатных газобетонов в автоклаве. Эта теплота приводит к повышению температуры без повышения влажности, то есть сушке, при которой снижается послеавтоклавная влажность изделий. Прекращение подачи дополнительного пара с момента начала кристаллизации гидросиликатов существенно снижает температурные напряжения в изделиях и переводит процесс нагрева с внешней поверхности изделий на нагрев внутренний, внутрипоровый. Кроме того, подача перегретого пара не позволяет дозировать количество поступающей воды (не управляемый синтез), при закрытом вентиле количество воды в реакционном пространстве не изменяется. Это улучшает однородность материала изделий, что приводит к повышению коэффициента конструктивного качества и процента выхода годных изделий.

Время выдержки при перекрытом доступе пара определяется достижением максимально-возможной для конкретного состава сырьевой смеси и химической активности кремнеземистого компонента прочности. По завершении выдержки начинают сброс давления в автоклаве со скоростью, не превышающей 1 атм за 10 минут, до величины остаточного давления 4 атм, при этом происходит падение температуры в автоклаве, которое приводит к снижению температуры изделия, и обеднение его водой, то есть вода испаряется и повышается концентрация раствора, находящегося в порах. С повышением концентрации гидрата окиси кальция и снижением температуры цементирующего вещества силикаты кальция становятся более основными, и это продолжается до тех пор, пока изделия не будут выгружены из автоклава. В результате усиливается твердение гидросиликатов кальция и, следовательно, повышается прочность изделий. Одновременно пленки цементирующего вещества сильней обогащаются выпадающим из раствора гидратом окиси кальция. Ступенчатый сброс давления обеспечивает более плавное течение процесса и повышает однородность свойств материала изделий. Собственными исследованиями авторов на действующем предприятии по производству силикатных строительных материалов установлено, что для наиболее широко распространенных смесей, включающих

|

при тепловлажностной обработке в автоклаве сформованных изделий по режиму: подъем температуры и давления пара в автоклаве с изделиями со скоростью не более 1°C/мин, выдержка изделия внутри автоклава при перекрытом поступлении пара и сброс давления пара в автоклаве до давления 0,4 МПа со скоростью не более 0,1 МПа за 10 минут и далее - с максимально возможной скоростью, полученные изделия в виде блоков имеют высокую однородность по прочности во всем объеме блока, установлено отсутствие серых пятен непровара на 100% изделий, возрастание трещиностойкости и снижение расхода пара на единицу объема продукции (см. таблицу 1). Кроме того, выяснилось, что в результате выдержки изделия внутри автоклава при перекрытом поступлении пара существенно снижается, приближаясь к равновесной в 5-6%, послеавтоклавная влажность изделий за счет тепла экзотермических реакций кристаллизации и перекристаллизации низкоосновных гидросиликатов кальция тоберморитовой группы, при перекрытом поступлении пара (см. таблицу 2).

Таким образом, в результате использования предлагаемого способа получают повышение однородности микроструктуры межпоровых перегородок изделия из ячеистого бетона, регулирование его плотности, вида поверхности и влажности, то есть увеличение выхода годного продукта и снижение энергопотребления процесса тепловлажностной обработки и в течение 2-3 первых лет эксплуатации.

Примеры осуществления способа.

Вариант 1. Состав смеси

|

Режим автоклавной обработки: подъем температуры и давления пара в автоклаве с изделиями со скоростью 0,5°C/мин, выдержка изделия внутри автоклава при перекрытом поступлении пара в течение 6 часов, сброс давления пара в автоклаве до давления 0,4 МПа со скоростью 0,1 МПа за 10 минут и далее - с максимально возможной скоростью.

Вариант 2. Состав смеси - тот же.

Режим автоклавной обработки: подъем температуры и давления пара в автоклаве с изделиями со скоростью 1,0°C/мин., выдержка изделия внутри автоклава при перекрытом поступлении пара в течение 6 час, сброс давления пара в автоклаве до давления 0,4 МПа со скоростью 0,1 МПа за 10 минут и далее - с максимально возможной скоростью.

Вариант 3. Состав смеси - тот же.

Режим автоклавной обработки: подъем температуры и давления пара в автоклаве с изделиями со скоростью 1,5°C/мин, выдержка изделия внутри автоклава при перекрытом поступлении пара в течение 6 часов, сброс давления пара в автоклаве до давления 0,4 МПа со скоростью 0,1 МПа за 10 минут и далее - с максимально возможной скоростью.

Анализируя средние характеристики материала изделий, полученные в зависимости от варианта режима автоклавной обработки, и сравнивая их с показателями, содержащимися в справочных документах для существующих методов (см. таблицу 1), делаем вывод о нецелесообразности повышения скорости подъема температуры и давления в начале автоклавной обработки выше 1,0°C/мин. Использование скорости подъема меньше 1,0°C/мин не ведет к улучшению свойств бетона, а увеличение скорости выше 1,0°C/мин приводит к снижению показателей по сравнению с прототипом.

Из данных таблицы 2 явствует, что согласно изобретению возможно получить ячеистый бетон, обладающий пониженной послеавтоклавной влажностью.

Сравнительные характеристики материала

Изменение влажности после автоклавирования.