Результат интеллектуальной деятельности: РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ)

Вид РИД

Изобретение

Группа изобретений относится к области авиадвигателестроения, а именно к компрессорам низкого давления (КНД) авиационных турбореактивных двигателей (ТРД).

Известно рабочее колесо осевого компрессора двигателя, которое состоит из лопаток, имеющих профилированное перо и хвостовик, а также дисков, имеющих обод, полотно и ступицу. Каждое рабочее колесо снабжено двумя дисками. Оба диска соединены между собой с помощью кольцевого бурта первого диска и посадочного пояска с отверстиями в полотне второго диска. Хвостовик рабочей лопатки выполнен в виде полки с ребрами жесткости на ее внутренней стороне. Полки имеют на переднем и заднем торцах по потоку клиновидные кольцевые выступы. На ободах дисков рабочих колес выполнены ответные клиновидные кольцевые углубления, которые образуют кольцевой паз типа "ласточкин хвост" для контакта с клиновидными кольцевыми выступами на торцах полок рабочих лопаток (RU 2269678 С1, опубл. 10.02.2006).

Известно рабочее колесо осевого компрессора двигателя, содержащее диск, лопатки с хвостовиком, средство осевой фиксации лопаток в замковом соединении типа «ласточкин хвост». На боковых контактных гранях хвостовиков лопаток выполнены фаски по хорде, меньшей радиуса округления. Средство осевой фиксации лопаток выполнено в виде разрезного кольца и прорезей под разрезное кольцо в упорном выступе диска и хвостовике лопаток. Величина радиуса округления и фаски выбраны из расчета предельной нормативной прочности (RU 2476729 С1, опубл. 27.02.2013).

Известно рабочее колесо осевого компрессора, которое состоит из диска компрессора с установленными на нем рабочими лопатками, включающими перо и хвостовик. Хвостовик лопатки расположен горизонтально, а перо соединено с хвостовиком через промежуточный элемент - ножку. Лопатки на диске установлены под углом к потоку рабочего тела (Н.Н. Сиротин, А.С.Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. С. 257-263).

К недостаткам известных решений относятся непроработанность системы выбора совокупности необходимых параметров общей конфигурации диска, влияющих на площадь проходного сечения проточной части и размещение на ободе пазов и лопаток, формирующих аэродинамические процессы взаимодействия рабочего колеса первой ступени ротора с потоком рабочего тела, вследствие отсутствия конкретизации диапазонов геометрических и аэродинамических параметров пространственной конфигурации диска и угловой ориентации упомянутых пазов в ободе диска, а также сложность получения компромиссного сочетания повышенных значений КПД, запасов газодинамической устойчивости (ГДУ) компрессора и как следствие сложность обеспечения оптимальной динамической прочности и повышенного ресурса при минимуме материалоемкости.

Задача, решаемая изобретением, состоит в разработке рабочего колеса ротора компрессора низкого давления турбореактивного двигателя (ТРД) с улучшенными конструктивными и аэродинамическими параметрами пространственной конфигурации, обеспечивающими возможность оптимизации профиля и площади проходных сечений проточной части двигателя, достаточных для увеличения расхода сжимаемого рабочего тела -воздуха, КПД первой ступени, подачи воздушного потока в последующие ступени КНД при повышении запасов ГДУ на всех режимах работы двигателя и ресурса без увеличения материалоемкости.

Поставленная задача в части рабочего колеса по первому варианту решается тем, что рабочее колесо ротора, включающего вал барабанно-дисковой конструкции компрессора низкого давления (КНД) турбореактивного двигателя (ТРД), имеющего корпус с проточной частью, согласно изобретению, выполнено в качестве рабочего колеса первой ступени вала ротора, содержит диск в виде моноэлемента, включающего ступицу с центральным отверстием, полотно и обод, а также лопатки, имеющие каждая перо с осью, боковыми кромками и хвостовик с продольной осью; при этом перо лопатки выполнено выпукло-вогнутым в поперечном сечении лопатки с вогнутой поверхностью в виде корыта и с выпуклой поверхностью, образующей спинку пера, а обод ассиметрично соединен с полотном диска с образованием двух разноплечих наклонных в направлении вектора потока рабочего тела фронтальной и тыльной конических полок, суммарная равноплечая часть ширины которых выполнена с пазами с заведенными в них хвостовиками лопаток, кроме того, тыльная полка обода дополнена выступающим за габарит пера лопатки кольцевым уширением, превышающим ширину фронтальной полки, и развита до силового контакта с ответной полкой обода диска следующей ступени ротора и соединения с ней с возможностью передачи крутящего момента, причем продольная ось каждого из указанных пазов диска образует с осью рабочего колеса в проекции на условную осевую плоскость, нормальную к оси пера лопатки, угол α0 установки хвостовика лопатки, определенный в диапазоне значений α0=(17÷27)°, а пазы равномерно разнесены по периметру диска и выполнены в поперечном сечении с боковыми гранями, образующими элемент замкового соединения с хвостовиком лопатки, при этом хорда, соединяющая в корневой зоне боковые кромки пера лопатки, образует с осью двигателя в проекции на упомянутую условную плоскость угол установки пера лопатки, нарастающий с радиальным удалением от оси рабочего колеса с градиентом закрутки пера Gз.п., принятым в диапазоне

Gз.п.=(αп-αк)/Lcp=(124,0÷186,8) [град/м],

где αк - проекция угла закрутки хорды корневого сечения пера лопатки относительно оси ротора в условной осевой плоскости ротора, нормальной к оси пера лопатки; αп - аналогичная проекция угла закрутки относительно оси ротора наиболее удаленной периферийной хорды пера в плоскости, параллельной упомянутой осевой плоскости; Lcp - средняя осевая длина пера лопатки.

При этом ширина тыльной конической полки обода диска может превышать ширину фронтальной полки не менее чем в два раза, а полотно с фронтальной стороны диска в зоне, примыкающей к ободу, снабжено расположенным под ним коническим кольцевым элементом, предназначенным для силового соединения с коническим элементом цапфы передней опоры ротора и выполненным с углом наклона образующей к геометрической оси диска, превышающим угол наклона образующей внешней грани обода, и принятый в диапазоне β=(52÷72)°.

Уширение тыльной полки может быть снабжено по внешней грани обода элементами лабиринтного уплотнения, выполненными для газодинамического взаимодействия с элементами периферийного торца неподвижной лопатки расположенного за рабочим колесом направляющего аппарата статора КНД.

Перо лопатки может быть выполнено расширяющимся к периферийному торцу с градиентом расширения хорды Gx

Gx=(Lп.х.-Lк.х.)/Lcp=(7,2÷10,7)·10-2 [м/м],

где Lп.х. - длина периферийной хорды, соединяющей боковые кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора; Lк.х. - длина корневой хорды, соединяющей боковые кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора; Lcp - средняя осевая длина пера лопатки.

Периферийный торец пера лопатки может быть выполнен скошенным с уклоном в направлении потока рабочего тела, конгруэнтным ответной поверхности проточной части двигателя в зоне первой ступени КНД.

Площадь F1 ометания воздушного потока лопатками на входе в рабочее колесо может быть выполнена составляющей (0,75÷0,86) от полной площади F0, условно ограниченной входным контуром воздухозаборника воздушного потока перед коком входного направляющего аппарата (ВНА), в проекции на плоскость, нормальную к оси двигателя, при этом площадь F1 принята превышающей площадь F2 на выходе из колеса у выходной кромки лопаток в (1,05÷1,34) раза.

Поставленная задача в части рабочего колеса по второму варианту решается тем, что рабочее колесо ротора компрессора низкого давления турбореактивного двигателя, имеющего проточную часть, согласно изобретению, содержит лопатки, предназначенные для установки в имеющем диск с пазами рабочем колесе первой ступени КНД, число которых принято от 29 до 44 лопаток, а каждая лопатка содержит перо, длина которого по оси принята перекрывающей с возможностью вращения рабочего колеса поперечное сечение проточной части двигателя на участке длины первой ступени КНД, причем перо каждой лопатки выполнено с переменной относительно оси ротора осевой закруткой, нарастающей от корневого к периферийному сечению, нормальном к радиальной оси пера, с градиентом закрутки пера Gз.п., определенным в проекции на условную осевую плоскость рабочего колеса в диапазоне

Gз.п.=(αп-αк)/Lcp=(124,0÷186,8) [град/м],

где αк - проекция угла закрутки хорды корневого сечения пера лопатки относительно оси ротора в условной осевой плоскости ротора, нормальной к оси пера лопатки; αп - аналогичная проекция угла закрутки относительно оси ротора наиболее удаленной периферийной хорды пера в плоскости, параллельной упомянутой осевой плоскости; Lcp - средняя осевая длина пера лопатки; кроме того, каждая лопатка снабжена предназначенным для заведения в любой из пазов диска хвостовиком, имеющим продольную ось, размещенную под углом к оси ротора, который в проекции на условную осевую плоскость ротора, нормальную к оси пера лопатки составляет α0=(17÷27)°.

При этом перо каждой лопатки может быть выполнено с боковыми кромками, расходящимися к периферийному торцу с градиентом увеличения хорды Gx

Gx=(Lп.х.-Lк.х.)/Lcp=(7,2÷10,7)·10-2 [м/м],

где Lп.х. - длина периферийной хорды, соединяющей боковые кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора; Lк.х. - длина корневой хорды, соединяющей боковые кромки пера лопатки в условной плоскости, параллельной осевой плоскости ротора; Lcp - средняя осевая длина пера лопатки.

Перо каждой лопатки может быть выполнено выпукло-вогнутым - с вогнутой поверхностью в виде корыта и с выпуклой поверхностью, образующей спинку пера, кроме того, хорда, соединяющая боковые кромки пера в корневой зоне, образует с осью ротора в проекции на упомянутую условную плоскость угол установки пера не менее угла α0 установки хвостовика лопатки.

Каждая лопатка может быть снабжена антивибрационной полкой, расположенной в зоне одной трети длины от периферийного торца пера лопатки, а каждый торец указанной полки выполнен с возможностью взаимного опирания на обращенный к нему аналогичный торец смежной лопатки рабочего колеса.

Перо каждой лопатки может быть выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки и корыта относительно условной хорды, соединяющей боковые кромки пера лопатки.

Технический результат изобретения, достигаемый приведенной совокупностью существенных признаков рабочего колеса первой ступени ротора КНД ТРД, заключается в повышении КПД и расширении диапазона режимов газодинамической устойчивости компрессора на 2,2% при повышении ресурса рабочего колеса в 2 раза.

Сущность изобретения поясняется чертежами, где:

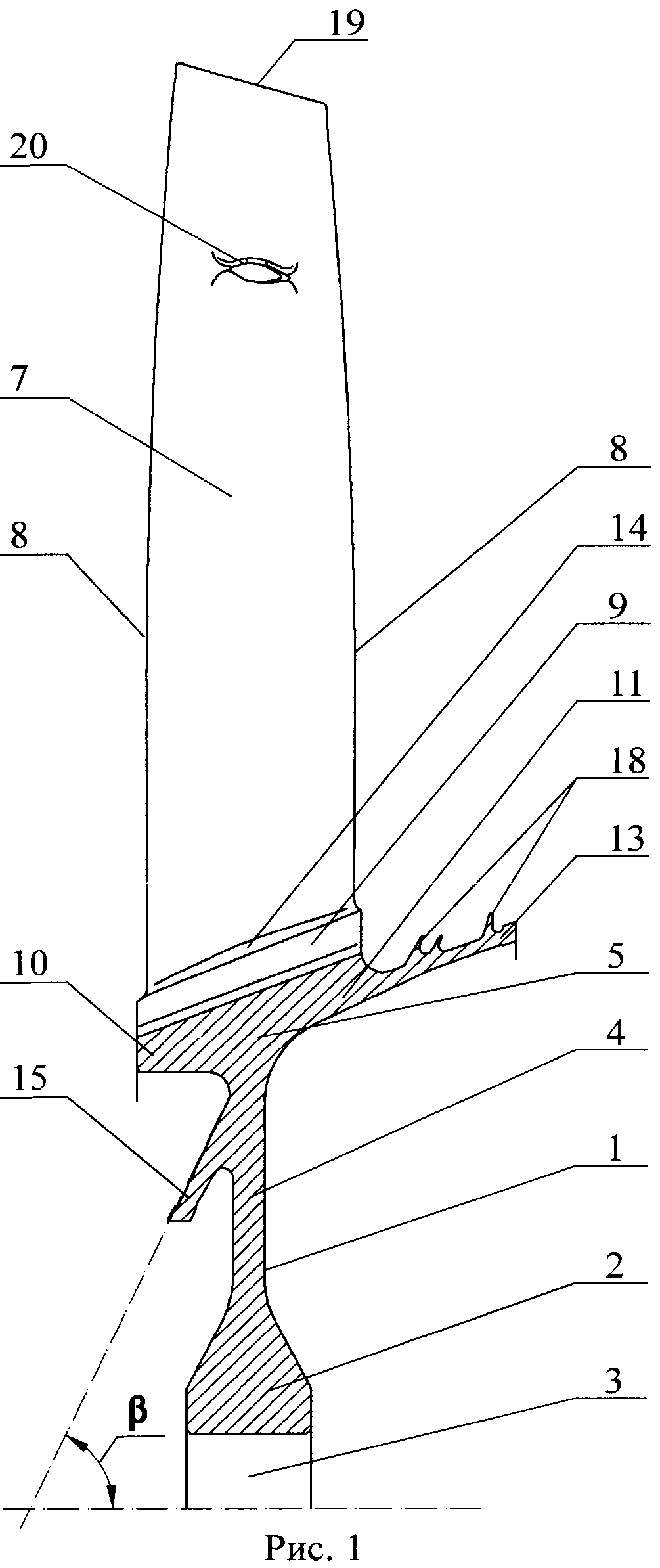

на фиг. 1 изображено рабочее колесо первой ступени вала ротора КНД, продольный разрез;

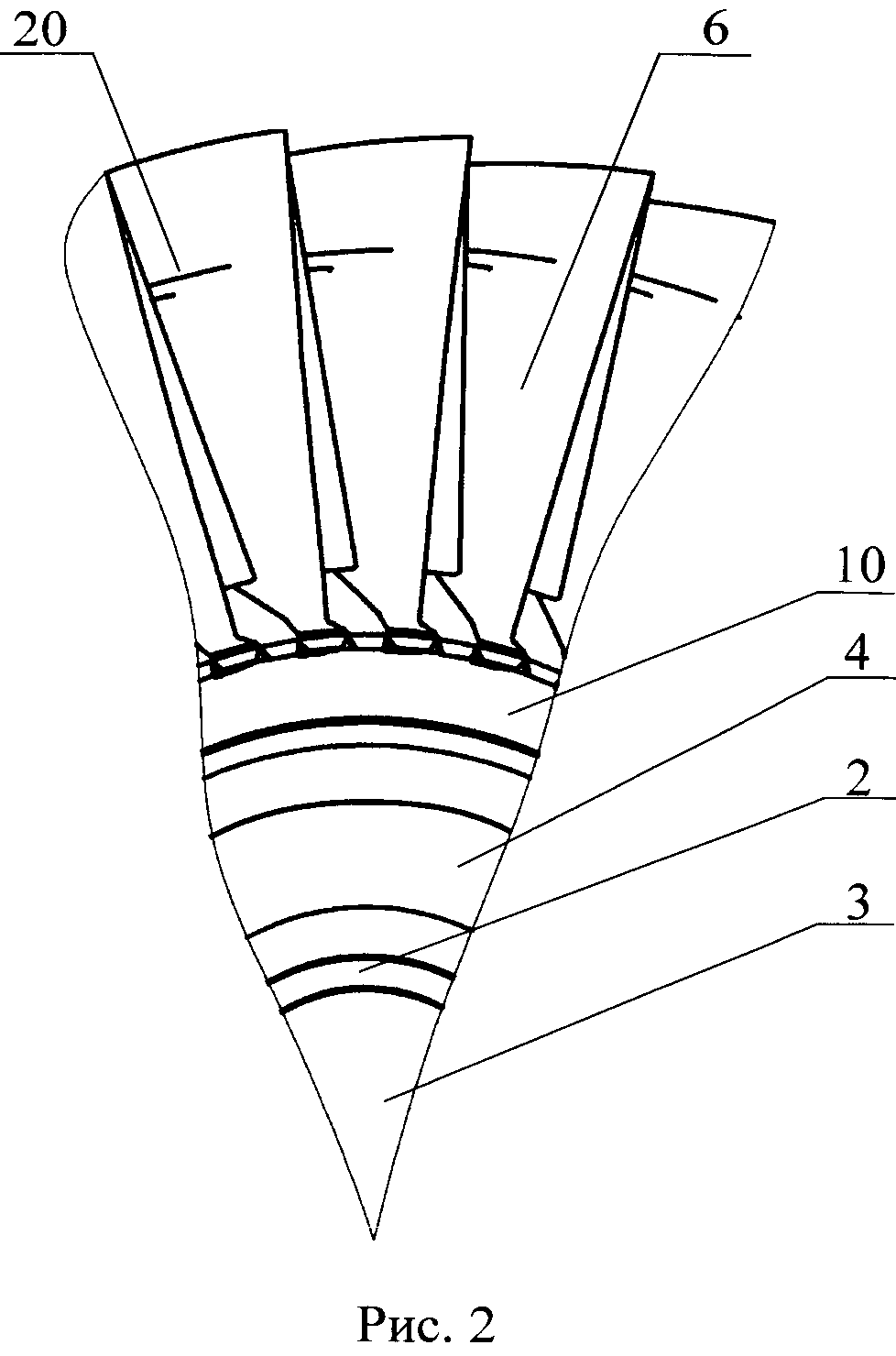

на фиг. 2 - фрагмент рабочего колеса первой ступени вала ротора КНД, фронтальная проекция;

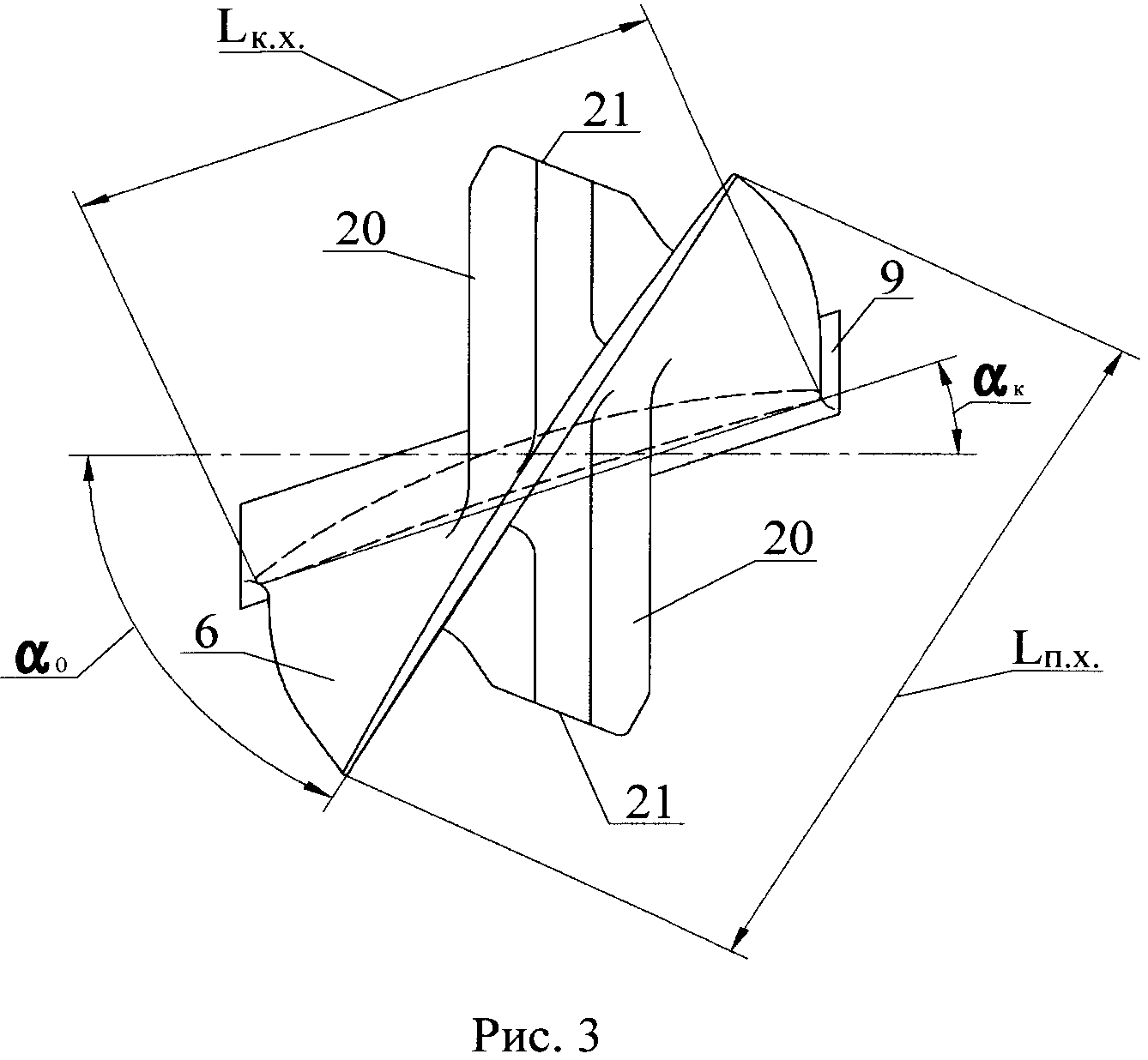

на фиг. 3 - лопатка рабочего колеса первой ступени, вид сверху;

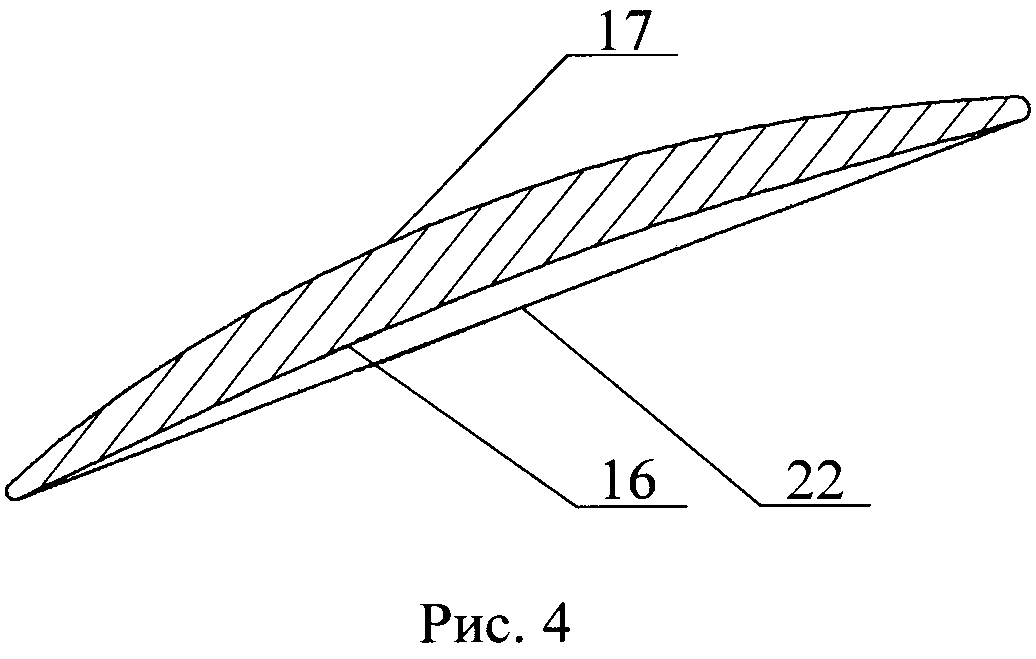

на фиг. 4 - перо лопатки рабочего колеса первой ступени, поперечный разрез;

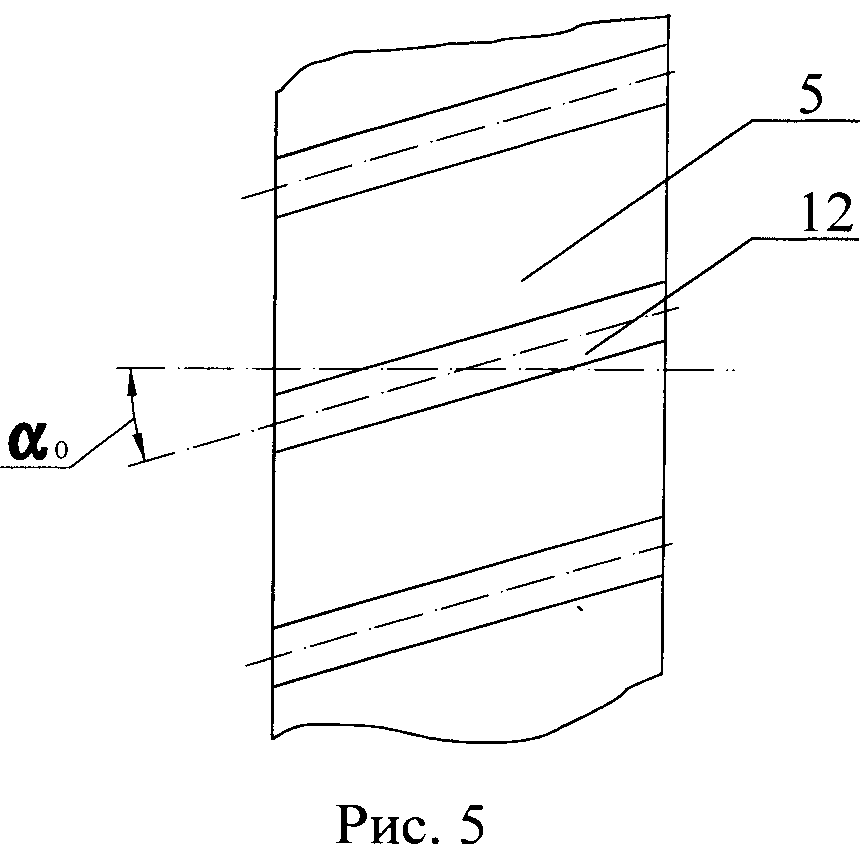

на фиг. 5 - фрагмент обода диска рабочего колеса первой ступени, фронтальная проекция.

Рабочее колесо первой ступени ротора, включающего вал барабанно-дисковой конструкции компрессора низкого давления турбореактивного двигателя, имеющего корпус с проточной частью, содержит диск 1 в виде моноэлемента, включающего ступицу 2 с центральным отверстием 3, полотно 4 и обод 5, а также комплект лопаток 6. Лопатки 6 выполнены выпукло-вогнутыми в поперечном сечении и имеют каждая перо 7 с осью, боковыми кромками 8 и хвостовик 9 с продольной осью.

Обод 5 ассиметрично соединен с полотном 4 диска 1 с образованием двух разноплечих наклонных в направлении вектора потока рабочего тела фронтальной и тыльной конических полок 10 и 11 соответственно. Суммарная равноплечая часть ширины полок 10 и 11 выполнена с пазами 12 с заведенными в них хвостовиками 9 лопаток 6. Тыльная полка 11 обода 5 дополнена выступающим за габарит пера 7 лопатки 6 кольцевым уширением 13, превышающим ширину фронтальной полки 10. Тыльная полка 11 развита до силового контакта с ответной полкой обода диска следующей ступени ротора и соединения с ней с возможностью передачи крутящего момента.

Продольная ось каждого из указанных пазов 12 диска 1 образует с осью рабочего колеса в проекции на условную осевую плоскость, нормальную к оси пера 7 лопатки 6, угол α0 установки хвостовика 9 лопатки 6, определенный в диапазоне значений α0=(17÷27)°. Пазы 12 равномерно разнесены по периметру диска 1 и выполнены в поперечном сечении с боковыми гранями, образующими элемент замкового соединения с хвостовиком 9 лопатки 6.

Хорда, соединяющая в корневой зоне 14 боковые кромки 8 пера 7 каждой лопатки 6, образует с осью двигателя в проекции на упомянутую условную плоскость угол установки пера 7 лопатки 6, нарастающий с радиальным удалением от оси рабочего колеса с градиентом закрутки пера 7 Gз.п., принятым в диапазоне

Gз.п.=(αп-αк)/Lcp=(124,0÷186,8) [град/м],

где αк - проекция угла закрутки хорды корневого сечения пера лопатки относительно оси ротора в условной осевой плоскости ротора, нормальной к оси лопатки; αп - аналогичная проекция угла закрутки относительно оси ротора наиболее удаленной периферийной хорды пера в плоскости, параллельной упомянутой осевой плоскости плоскости; Lcp - средняя осевая длина пера лопатки.

Ширина тыльной конической полки 11 обода 5 диска 1 превышает ширину фронтальной полки 10 не менее чем в два раза. Полотно 4 с фронтальной стороны диска 1 в зоне, примыкающей к ободу 5, снабжено расположенным под ним коническим кольцевым элементом 15. Кольцевой элемент 15 выполнен с углом наклона образующей к геометрической оси диска 1, превышающим угол наклона образующей внешней грани обода 5, и принятый в диапазоне β=(52÷72)°. Кольцевой элемент 15 выполнен с возможностью силового соединения с коническим элементом цапфы передней опоры ротора и передачи через конический элемент 15 диска 1 радиальных, осевых усилий и крутящего момента на элементы передней опоры.

Перо 7 лопатки 6 выполнено выпукло-вогнутым - с вогнутой поверхностью в виде корыта 16 и с выпуклой поверхностью, образующей спинку 17 пера 7. Полотно 4 диска 1 рабочего колеса, усиленное ступицей 2, выполнено с центральным отверстием 3, имеющим диаметр, достаточный для обеспечения свободного пропуска через указанное отверстие в процессе монтажа шлицевой трубы двигателя.

Кольцевое уширение 13 тыльной полки 11 снабжено по внешней грани обода 5 элементами 18 лабиринтного уплотнения, выполненными для газодинамического взаимодействия с элементами периферийного торца неподвижной лопатки, расположенного за рабочим колесом направляющего аппарата статора КНД.

Перо 7 лопатки 6 выполнено расширяющимся к периферийному торцу 19 с градиентом расширения хорды Gx

Gx=(Lп.х.-Lк.х.)/Lcp=(7,2÷10,7)·10-2 [м/м],

где Lп.х. - длина периферийной хорды, соединяющей боковые кромки 8 пера 7 лопатки в условной плоскости, параллельной осевой плоскости ротора; Lк.х. - длина корневой хорды, соединяющей боковые кромки 8 пера 7 лопатки в условной плоскости, параллельной осевой плоскости ротора; Lcp - средняя осевая длина пера 7 лопатки.

Периферийный торец 19 пера 7 лопатки 6 выполнен скошенным с уклоном в направлении потока рабочего тела, конгруэнтным ответной поверхности проточной части двигателя в зоне первой ступени КНД.

Площадь F1 ометания воздушного потока лопатками 6 на входе в рабочее колесо выполнена составляющей (0,75÷0,86) от полной площади F0, условно ограниченной входным контуром воздухозаборника воздушного потока перед коком входного направляющего аппарата, в проекции на плоскость, нормальную к оси двигателя. Площадь F1 принята превышающей площадь F2 на выходе из колеса у выходной кромки лопаток 6 в (1,05÷1,34) раза.

По второму варианту настоящего изобретения рабочее колесо ротора компрессора низкого давления турбореактивного двигателя, имеющего проточную часть, содержит лопатки 6, предназначенные для установки в имеющем диск 1 с пазами 12 рабочем колесе первой ступени КНД. Каждая лопатка 6 включает перо 7 с осью. Длина пера 7 по оси принята перекрывающей с возможностью вращения рабочего колеса поперечное сечение проточной части двигателя на участке длины первой ступени КНД.

Перо 7 каждой лопатки 6 выполнено с переменной относительно оси ротора осевой закруткой, нарастающей от корневого к периферийному сечению, нормальным к радиальной оси пера 7, с градиентом закрутки пера Gз.п., определенным в проекции на условную осевую плоскость рабочего колеса в диапазоне

Gз.п.=(αп-αк)/Lcp=(124,0÷186,8) [град/м],

где αк - проекция угла закрутки хорды корневого сечения пера лопатки относительно оси ротора в условной осевой плоскости ротора, нормальной к оси пера лопатки; αп - аналогичная проекция угла закрутки относительно оси ротора наиболее удаленной периферийной хорды пера в плоскости, параллельной упомянутой осевой плоскости; Lcp - средняя осевая длина пера лопатки.

Каждая лопатка 6 снабжена предназначенным для заведения в любой из пазов 12 диска 1 хвостовиком 9, имеющим продольную ось, размещенную под углом к оси ротора, который в проекции на условную осевую плоскость ротора, нормальную к оси пера 7 лопатки составляет α0=(17÷27)°.

Перо 7 каждой лопатки 6 комплекта выполнено с боковыми кромками 8, расходящимися к периферийному торцу 19 с градиентом увеличения хорды Gx

Gx=(Lп.х.-Lк.х.)/Lcp=(7,2÷10,7)·10-2 [м/м],

где Lп.х. - длина периферийной хорды, соединяющей боковые кромки 8 пера 7 лопатки в условной плоскости, параллельной осевой плоскости ротора; Lк.х. - длина корневой хорды, соединяющей боковые кромки 8 пера 7 лопатки в условной плоскости, параллельной осевой плоскости ротора; Lcp - средняя осевая длина пера 7 лопатки.

Количество лопаток 6 рабочего колеса первой ступени ротора принято от 29 до 44 лопаток.

Перо 7 каждой лопатки 6 выполнено выпукло-вогнутым - с вогнутой поверхностью в виде корыта 16 и с выпуклой поверхностью, образующей спинку 17 пера 7. Хорда, соединяющая боковые кромки 8 пера 7 в корневой зоне 14, образует с осью ротора в проекции на условную плоскость угол установки пера 7 не менее угла α0 установки хвостовика 9 лопатки 6.

Каждая лопатка 6 снабжена антивибрационной полкой 20, расположенной в зоне одной трети длины от периферийного торца 19 пера 7 лопатки 6. Каждый торец 21 указанной полки 20 выполнен с возможностью взаимного опирания на обращенный к нему аналогичный торец смежной лопатки рабочего колеса.

Перо 7 каждой лопатки 6 выполнено переменной по ширине и высоте пера толщиной, определяемой в поперечном сечении как разность высот спинки 17 и корыта 16 относительно условной хорды 22, соединяющей боковые кромки 8 пера лопатки.

Рабочее колесо первой ступени КНД ТРД состоит из диска 1 и установленных на нем рабочих лопаток 6. Диск первой ступени изготавливают объемной штамповкой из поковки в виде моноэлемента, включающего выполненные за одно целое массивную ступицу 2, полотно 4 и обод 5. Профили полотна 4 и ступицы 2 формируют обтачиванием заготовки с последующей полировкой.

Изготовленный диск имеет следующие геометрические параметры: габаритная ширина ступицы - 34 мм; диаметр центрального отверстия ступицы - 120 мм; средняя толщина полотна - 9 мм; ширина обода - 61 мм; минимальный и максимальный диаметры внешней поверхности обода диска - 364 мм и 415 мм соответственно; угол наклона внешней поверхности обода диска - 21°.

Лопатку рабочего колеса первой ступени ротора КНД ТРД поэтапно изготавливают из прутка авиационного сплава. На первом этапе отрезают фрагмент прутка требуемой длины, из которого электровысадкой с последующей механической обработкой выполняют заготовку лопатки с локальными утолщениями на участках расположения хвостовика 9 и антивибрационной полки 20. На следующем этапе заготовку подвергают общему нагреву в электропечи до состояния термопластичности и выполняют горячую объемную штамповку, используя штамп, состоящий из двух ответно профилированных полуматриц. Рабочая поверхность одной из полуматриц штампа включает участок, форма которого выполнена ответной пространственной поверхности спинки 17 пера 7 лопатки. Рабочая поверхность другой полуматрицы штампа включает участок, форма которого выполнена ответной пространственной поверхности корыта 16 пера 7 лопатки. После чего лопатку подвергают механической обработке, включая обдирку облоя фрезерованием, протягивание хвостовика 9.

Доводку обтекаемых поверхностей профилей пера 7 и антивибрационной полки 20 производят фрезерованием с последующей полировкой. Контактные торцы 21 антивибрационной полки 20 упрочняют, нанося на них высокопрочный слой.

Изготовленная таким образом лопатка состоит из объединенных в одно целое пера 7 с хвостовиком 8 и антивибрационной полкой 20, выполненной как сегмент сборного кольца лопаточного венца рабочего колеса первой ступени ротора КНД ТРД.

Профиль пера лопатки имеет следующие геометрические параметры:

- в корневом сечении профиль пера 1 лопатки выполнен с максимальной толщиной профиля Сmax=5,6 мм; длина хорды пера - 61,5 мм; угол αк установки профиля пера 1 к оси вращения ротора в проекции на осевую плоскость последнего, нормальную к оси пера лопатки, составляет 22°;

- в периферийном сечении профиль пера лопатки выполнен с максимальной толщиной профиля Сmax=2,08 мм; длина хорды пера принята 82 мм; угол αп установки профиля пера к оси вращения ротора в проекции на осевую плоскость последнего, нормальную к оси пера лопатки, составляет 60°;

- средняя осевая длина Lcp профиля пера 1 составляет 245 мм.

На внешней стороне обода 5 диска 1 выполняют протягиванием замковые пазы 12 для крепления лопаток путем установки хвостовика 9 в пазу 12 обода 5 диска. В рабочем колесе первой ступени устанавливают 37 лопаток. Пазы 12 выполнены со следующими геометрическими параметрами: угол наклона контактных поверхностей с хвостовиком лопатки к донной плоскости паза составляет 70°; ширина основания паза - 20 мм.

Лопатки удерживают от перемещения в радиальном направлении от действия центробежных сил при помощи контактных выступов замка типа «ласточкин хвост». Каждую лопатку удерживают в диске от перемещения в направлении протяжки паза с помощью штифта. Лопатки сопрягают по ответным торцам смежных антивибрационных полок.

Антивибрационная полка 20 лопатки выполнена с максимальной толщиной 5 мм и размещена на среднем радиусе от оси вращения ротора, принятым 388 мм, с контактными поверхностями, выполненными под углом 25° к оси вращения ротора в проекции на осевую плоскость последнего, нормальную к оси пера лопатки.

Рабочее колесо имеет следующие геометрические параметры: минимальный и максимальный диаметры внутренней поверхности рабочего колеса - 364 мм и 415 мм; аналогично периферийной поверхности рабочего колеса - 892 мм и 869 мм; максимальная ширина первой ступени ротора - 63 мм.

В процессе работы ТРД диск 1 рабочего колеса первой ступени приводится во вращение путем передачи крутящего момента от турбины низкого давления (ТНД) через барабанно-дисковую конструкцию вала ротора КНД с включением в работу лопаток 6 рабочего колеса. В результате чего происходит нагнетание воздушного потока в КНД. На вогнутой поверхности в виде корыта 16 пера 7 каждой лопатки 6 создается зона повышенного давления, а на выпуклой поверхности, образующей спинку 17 пера 7, создается при этом зона пониженного давления, усиливающая образование направленного воздушного потока. Вращающиеся лопатки 6 рабочего колеса ротора передают энергию воздушному потоку, направляя сжимаемый поток на лопатки статора первой ступени, и после выравнивания в последнем поток поступает в последующие ступени КНД. Одновременно диск 1 воспринимает центробежные нагрузки и через конический кольцевой элемент 15 и тыльную полку 11 передает радиальные и осевые нагрузки на опоры вала ротора.

В процессе реализации разработанной в изобретении конструкции рабочего колеса первой ступени ротора КНД технический результат достигается только при установке лопатки в рабочем колесе с ориентацией профиля пера 7 в корневом сечении лопатки под углом αк к оси ротора в проекции на условную осевую плоскость ротора, нормальную к оси пера 7, в диапазоне угловых значений αк=(17÷27)° в сочетании с одновременным согласованным удовлетворением условий соответствия найденных в изобретении геометрических и аэродинамических параметров пространственной конфигурации пера 7 и градиентов их изменения по высоте лопатки 6. В качестве оси пера 7 лопатки принята единственная прямая продольная ось профиля пера, совпадающая с осью закрутки профиля. В качестве оси ротора принята ось вращения ротора. При назначении угла αк в корневом сечении лопатки, принятом из интервала значений αк=(17÷27)°, найденного в изобретении с учетом углов установки профиля пера последующих ступеней ротора компрессора, достигают наиболее высокие значения КПД, запасов ГДУ компрессора и ресурса рабочего колеса.

При уменьшении угла αк<17° существенно ограничивается диапазон газодинамической устойчивости работы компрессора, падает КПД ступени и возрастает риск аварийно опасного срыва воздушного потока с выпуклой спинки 17 лопатки с результирующей потерей ГДУ. С увеличением угла αк>27° возрастает риск срыва воздушного потока с корыта 16 пера 7 лопатки и снижается КПД. Кроме того, при увеличении угла αк>27° неоправданно возрастают напряжения в лопатке на всех режимах работы КНД, что приводит к снижению ресурса, увеличению материалоемкости рабочего колеса и в конечном счете к утяжелению компрессора и снижению эксплуатационной экономичности двигателя.

Аналогичные процессы имеют место с получением положительного результата при соблюдении и отрицательного при выходе за пределы найденных в группе изобретений границ диапазона градиентов Gз.п. по длине Lcp пера 7 лопатки. При выполнении трехмерного профиля пера лопатки со значениями градиента Gз.п.<124,0 [град/м] существенно ограничивается диапазон ГДУ работы КНД, падает КПД ступени и возрастает риск аварийно опасного срыва потока воздушного потока с выпуклой спинки 17 лопатки 6 с результирующей потерей ГДУ. Увеличение отношения разности углов установки хорды пера 7 по длине лопатки до значений градиента Gз.п., превышающих верхний принятый по изобретению предел Gз.п.>186,8 [град/М], приводит к недопустимому уменьшению угла раскрытия периферийного участка пера 7 лопатки, что в свою очередь приводит к снижению КПД, негативному уменьшению диапазона ГДУ компрессора и недопустимому рассогласованию работы первой ступени ротора с последующими ступенями компрессора низкого давления.

Градиент Gx увеличения хорды 22 пера 7 лопатки 6 по средней длине Lcp пера 7 лопатки характеризует парусность пера, образованную в результате углового расхождения входной и выходной боковых кромок 8 пера 1 от втулки до периферийного торца 19. Парусность пера 7 по высоте лопатки спрофилирована по упомянутому градиенту Gx углового расширения хорды 22 пера с заявленным диапазоном Gx=(7,2÷10,7)·10-2 [м/м], при котором обеспечивается получение технического результата изобретения. Уменьшение отношения разности длин периферийной и корневой хорд пера 7 к средней длине Lcp пера (Gx<7,2÷10-2) приводит к образованию недостаточной густоты заполнения периферийного кольцевого участка площади поперечного сечения проточной части лопаточного венца периферийными участками пера лопаток в проекции на условную плоскость, нормальную к оси ротора. Как следствие возникает недопустимое снижение запаса ГДУ, сужение диапазона газодинамической устойчивости работы компрессора и существенному снижению КПД за счет возможного срыва воздушного потока со спинки 17 лопатки. Увеличение (Gx>10,7÷10-2) приводит к неоправданному увеличению потерь от трения потока о профиль пера лопатки и к снижению КПД компрессора.

Технический результат настоящего изобретения достигают совокупностью разработанных в изобретении конструктивных решений и геометрических параметров основных элементов диска рабочего колеса первой ступени ротора КНД, а именно радиальных параметров диска, геометрической конфигурации обода 5 с разноплечими кольцевыми полками 10 и 11, принятого сочетания тонкого полотна 4 и осевой ширины ступицы 2, компенсирующей ослабление полотна 4 диска центральным отверстием 3, что приводит к снижению материалоемкости и повышению максимальных допустимых усилий в элементах диска. Диаметр отверстия 3 в ступице 2 принят достаточным для свободного пропуска шлицевой трубы при монтаже и ремонтных операциях сборки компрессора. Превышение радиуса отверстия в ступице 2 не менее чем на 10% относительно радиуса шлицевой трубы необходимо для заведения в полость компрессора монтажного и ремонтно-технологического инструмента.

Полотно 4 снабжено коническим кольцевым элементом 15, выполненным с углом β=(52÷72)° наклона образующей к геометрической оси диска.

Выполнение угла β, принятым в диапазоне β=(52÷72)°, обеспечивает оптимальное повышение объемной жесткости соединения полотна 4 с конической диафрагмой и ресурса диска 1 в условиях многократных изгибно-крутильных нагружений в процессе эксплуатации компрессора, одновременно обеспечивая необходимую компактность узла без увеличения материалоемкости диска. Выполнение угла β<52° привело бы к неоправданному увеличению осевых габаритов и повышению материалоемкости конической диафрагмы как переходного элемента передней опоры диска, не оказывая положительного влияния на технический результат изобретения. Выполнение угла β>72° превышающим найденный в изобретении допустимый угловой диапазон величин β приводит к неоправданному повышению концентрации напряжений от односторонних внеосевых динамических нагрузок на полотно и к снижению ресурса рабочего колеса.

Таким образом, за счет улучшения конструктивных и аэродинамических параметров рабочего колеса первой ступени достигают повышение КПД и увеличение запаса ГДУ на всех режимах работы компрессора при повышении ресурса рабочего колеса без увеличения материалоемкости.