Результат интеллектуальной деятельности: СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ ДЛЯ ЭЛЕКТРООБОГРЕВАЕМОГО ЭЛЕМЕНТА ОРГАНИЧЕСКОГО ОСТЕКЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к вакуумной технологии нанесения покрытий на полимерные материалы, в частности к реактивному магнетронному нанесению прозрачных электропроводящих покрытий, и может найти применение в технологии получения слоистых абразивостойких полимерных материалов остекления с интегрированным электрообогреваемым элементом, элементов остекления, устройств индикации авиационной техники и других видов транспорта.

В настоящее время наблюдается повышенный интерес к технологиям получения электрообогреваемых элементов остекления, использование которых в остеклении летательных аппаратов или другого вида транспорта позволяет эффективно бороться с наледью и препятствовать образованию конденсата. Важную роль в получении таких элементов играет технология нанесения прозрачного электропроводящего покрытия на полимерную подложку. В качестве материала электропроводящего покрытия используются полупроводниковые пленки на основе оксидов индия и олова.

Известен способ получения покрытий, включающий предварительную обработку поверхности изделий в газовой плазме и последующее вакуумно-дуговое нанесение на нее металлической пленки с одновременной обработкой осаждаемого покрытия ускоренными ионами рабочего газа, например смеси ацетилена и аргона (RU 2192500 C2, 31.01.2000).

Недостатком вакуумно-дугового нанесения покрытий оптической толщины является наличие капельной фазы, не позволяющее обеспечить необходимую равномерность.

Известен способ получения пленок нитрида кремния, включающий размещение полупроводниковой подложки и распыляемой мишени на противоположные электроды, откачку вакуумного объема, напуск смеси инертного и реактивного газов, высокочастотное распыление металлической мишени кремния в среде смеси аргона и реактивного газа (US 4384933 A, 24.05.1983).

Недостатком данного способа является значительная нестабильность параметров магнетронного разряда и разброс оптико-физических характеристик прозрачных электропроводящих покрытий, получаемых в разных циклах реактивного магнетронного распыления.

Наиболее близким аналогом является способ нанесения проводящего прозрачного покрытия, включающий реактивное магнетронное распыление металлической мишени в атмосфере газовой смеси инертного и реактивного газа и осаждение покрытия, в качестве реактивного газа используют кислород, при этом в качестве металлической мишени используют металлический индий с добавлением олова, и последующее проведение осаждения при поддержании отношения парциальных давлений кислорода и аргона в газовой смеси, составляющем 1:6 (RU 2241065 C2, 27.11.2004).

Недостатком способа - наиболее близкого аналога - является разброс оптико-физических характеристик прозрачных электропроводящих покрытий, получаемых в разных циклах реактивного магнетронного распыления, поскольку поддержание отношения парциальных давлений кислорода и аргона в газовой смеси 1:6 не является необходимым условием для обеспечения повторяемости.

Технической задачей предлагаемого изобретения является снижение себестоимости процесса нанесения электропроводящего покрытия на полимерные пленки, стабилизация параметров магнетронного разряда, а также обеспечение возможности контроля процесса без дополнительного оборудования.

Техническим результатом является получение электропроводящего покрытия для электрообогреваемого элемента органического остекления с уменьшенным разбросом оптико-физических характеристик, а также с высокими значениями величин светопропускания за счет снижения значения поглощения видимого света и сниженным удельным сопротивлением.

Для достижения технического результата предложен способ нанесения электропроводящего прозрачного покрытия на полимерную пленку для электрообогреваемого элемента органического остекления, включающий реактивное магнетронное распыление металлической мишени в атмосфере газовой смеси инертного и реактивного газов с осаждением упомянутого покрытия на полимерную пленку, при этом в качестве металлической мишени используют мишень из сплава индия и олова, проводят осаждение покрытия из оксида индия, легированного оловом, на полимерную пленку с постоянной скоростью, которую обеспечивают за счет поддержания постоянной разницы между величинами суммарного давления упомянутой газовой смеси до начала реактивного магнетронного распыления металлической мишени и суммарного давления газовой смеси в процессе осаждения покрытия, причем указанную разницу поддерживают постоянной путем регулирования расхода реактивного газа, в качестве которого используют газ, выбранный из группы, включающей кислород, воздух и углекислый газ.

В качестве материала полимерной пленки предпочтительно использовать полиэтилентерефталат (далее - ПЭТФ). Использование электропроводящего покрытия, нанесенного на пленку из ПЭТФ в составе остекления летательного аппарата, позволяет исключить операции нанесения покрытия на полноразмерные криволинейные элементы остекления или операцию формования остекления с нанесенным покрытием.

В качестве материала подложки также допустимо использовать органическое стекло или поликарбонат, которые обладают высокими значениями величин прочности и ударной вязкости.

В качестве материала мишени используют сплав индия и олова, поскольку его оксиды обладают высокой степенью прозрачности при высоком уровне электропроводности.

В качестве реактивного газа используют газ, выбранный из группы: кислород, воздух и углекислый газ, поскольку перечисленные газы вступают в плазмохимическую реакцию с металлом мишени в процессе распыления.

Скоростью распыления является количество вещества катода магнетрона в граммах или единицах объема, которое удаляется с катода в единицу времени. Все распыленное вещество осаждается на элементы конструкции и стенки вакуумной камеры, а также на подложку. Доля распыленного вещества, осажденная на подложку, определяется конструктивными размерами вакуумной камеры и взаимным расположением магнетрона и подложки. То есть для конкретной технологической установки при одинаковом взаимном расположении магнетрона и подложки скорости осаждения прямо пропорциональна скорость распыления.

При реактивном магнетронном нанесении покрытий в области интенсивного магнитного поля над распыляемой поверхностью металлической мишени создают магнетронный разряд, в котором электроны дрейфуют над распыляемой поверхностью мишени по замкнутым траекториям, повторяющим форму магнитного зазора между полюсами магнитной системы. Дрейфующие электроны сталкиваются с атомами газа. В результате столкновений образуются положительные ионы аргона и кислорода, которые ускоряются отрицательным потенциалом и распыляют атомы с поверхности металлической мишени. Ионы кислорода на поверхности металлической мишени частично вступают в химическую реакцию с атомами мишени, образуя на поверхности мишени оксиды материала мишени. Коэффициенты вторичной ион-электронной эмиссии и распыления чистых металлов и их оксидов могут отличаться в 5-10 раз, поэтому образование даже небольшой оксидной пленки приводит к существенному отклонению скорости осаждения и состава получаемого покрытия. Так, при избыточном парциальном давлении кислорода наблюдается значительное снижение скорости распыления и, соответственно, скорости осаждения, а получаемое покрытие имеет высокое содержание кислорода и низкую электрическую проводимость.

При недостаточном парциальном давлении кислорода наблюдается резкое увеличение скорости осаждения, а в осаждаемом покрытии наблюдается избыток металла, что приводит к увеличению его коэффициента поглощения в видимой области спектра. В процессе нанесения покрытий происходит распыление мишени магнетрона, что приводит к изменению электрической конфигурации плазменного инструмента, поэтому при установке новой мишени, изменении требований к получаемым покрытиям или при сильной выработке мишени необходимо выполнять подбор или корректировку основных параметров технологического режима, таких как сила тока, удерживаемая разница давлений и соотношения расходов плазмообразующих газов. Так как аргон является инертным газом и не вступает в химические реакции с распыляемым материалом, то об изменении парциального давления кислорода можно судить по разнице величин суммарного давления газовой смеси до начала реактивного магнетронного распыления металлической мишени и в процессе ее осаждения на подложку.

Таким образом, скорость осаждения покрытия можно контролировать посредством поддержания разницы величин суммарного давления газовой смеси перед началом и в процессе осаждения покрытия, при этом указанную разницу можно поддерживать за счет регулирования расхода кислорода. При изменении показаний вакуумметра на регулятор расхода кислорода подается команда, корректирующая значение его расхода на величину, рассчитанную по пропорционально-интегрально-дифференциальному (ПИД) алгоритму.

В процессе нанесения покрытия возникают флуктуации парциальных и общего давления газов за счет нагрева элементов конструкции, десорбции газов в результате взаимодействия плазмы с поверхностью элементов конструкции вакуумной камеры и других факторов. Это приводит к изменению толщины образовавшегося на поверхности мишени оксидного слоя и коэффициента вторичной ион-электронной эмиссии с поверхности мишени, что в свою очередь приводит к непостоянству скорости осаждения и состава получаемого покрытия. Для обеспечения необходимой равномерности и повторяемости оптико-физических свойств получаемых пленок необходимо обеспечить постоянство скорости осаждения. При непостоянстве скоростей осаждения даже при одинаковых значениях светопропускания образцов на выбранной длине волны поверхностное сопротивление может существенно различаться.

Таким образом, возникает необходимость поддерживать давление газовой смеси на протяжении всего процесса осаждения покрытия постоянным, что обеспечивается за счет регулирования расхода кислорода.

Примеры осуществления

Пример 1

В рабочей камере разместили металлическую мишень из сплава индий-олово (90 мас. % индия и 10 мас. % олова). Создали магнитное поле с величиной индукции на распыляемой поверхности металлической мишени в середине замкнутого магнитного зазора, равной 0,08 Тл, с помощью магнитной системы магнетронного типа с постоянными магнитами. Разместили полиэтилентерефталатную (ПЭТФ) пленку со стороны распыляемой поверхности металлической мишени на устройстве перемещения подложек. Установили между металлической мишенью и подложкой заслонку. Создали в рабочей камере давление не более 5·10-3 Па и стали напускать в нее с помощью системы дозированной подачи газов смесь аргона и кислорода со скоростью 40 см3/мин и 20 см3/мин соответственно. Замерили показание вакуумметра Рнач, которое составило 0,254 Па. Подали на металлическую мишень отрицательный потенциал величиной - 600 В относительно стенок рабочей камеры с помощью источника электропитания, включенного по схеме со стабилизацией тока. После возбуждения над поверхностью металлической мишени магнетронного разряда установили стабилизированный ток разряда 4,0 А и провели предварительную подготовку металлической мишени в течение 1-2 минут при установленной заслонке. Убрали заслонку и провели нанесение прозрачного электропроводящего покрытия оксида индия, легированного оловом, (ITO), поддерживая разницу между начальным давлением Рнач и рабочим давлением Робщ, равную 0,020 Па с точностью до 0,001 Па, в течение 15 минут, перемещая ПЭТФ пленку со скоростью вращения 2 об/мин.

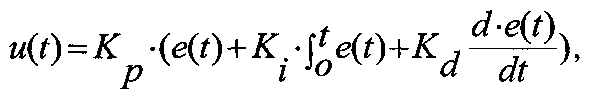

Ток магнетронного разряда поддерживали постоянным за счет включения источника питания магнетронного разряда по схеме со стабилизацией тока. Скорость осаждения покрытия поддерживали постоянной за счет изменения расхода кислорода. Для этого при изменении показаний вакуумметра на регулятор расхода кислорода подавалась команда, корректирующая значение расхода, на величину, рассчитанную по пропорционально-интегрально-дифференциальному (ПИД) алгоритму, по следующей формуле:

Где Kp- коэффициент пропорциональности, см3/(мин Па),

Ki - интегральный коэффициент, 1/с,

Kd - дифференциальный коэффициент, с,

e(t)=ΔРзад-(Рнач-Робщ(t)) - ошибка регулирования, Па,

u(t) - расчетная величина напуска реактивного газа, см3/мин.

Покрытия по примерам 2-5 наносили способом, аналогичным примеру 1.

Покрытия по примерам 6-8 наносили по прототипу.

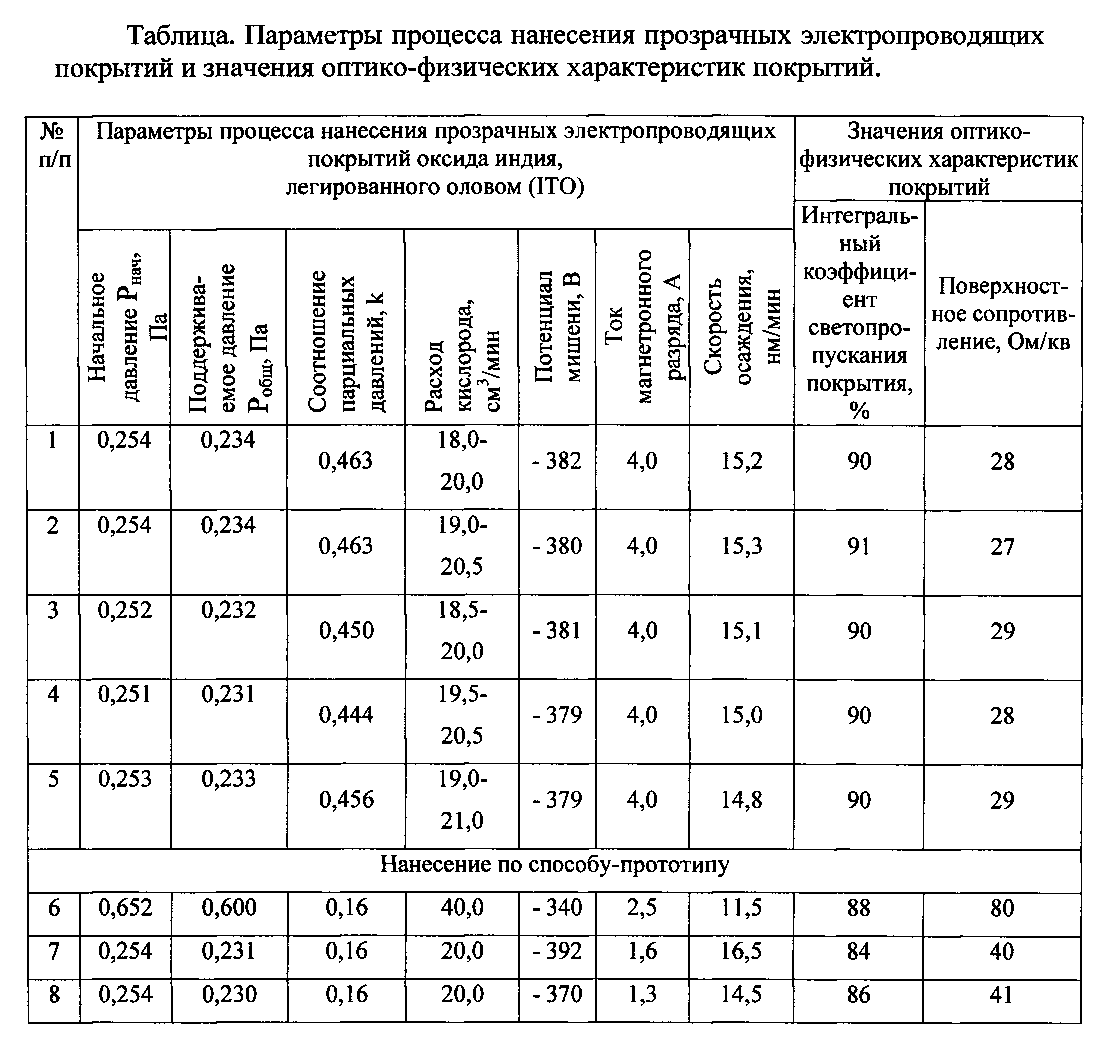

Параметры процесса нанесения прозрачных электропроводящих покрытий и значения оптико-физических характеристик покрытий представлены в таблице 1.

Поверхностное сопротивление покрытия RS контролировали методом четырехточечного зонда. Потенциал металлической мишени контролировали с помощью цифрового вольтметра. Интегральный коэффициент светопропускания в видимой области спектра определяли на оптическом спектрофотометре. Расчетное соотношение парциальных давлений в газовой смеси вычислялось по формуле: k=Ро2/PAr =(Робщ - PAr/PAr, где PO2 - расчетное парциальное давление кислорода, PAr - парциальное давление аргона, Робщ - давление по показаниям вакуумметра при нанесении. При скорости подачи в рабочую камеру аргона 40 см3/мин давление составляло 0,180 Па.

Как показали полученные данные, использование предлагаемого способа позволяет уменьшить разброс оптико-физических характеристик прозрачных электропроводящих покрытий, полученных в разных технологических циклах.

Использование предлагаемого способа также позволяет уменьшить себестоимость процесса получения высококачественных прозрачных электропроводящих покрытий на полимерных пленках с минимальными значениями поглощения видимого света и удельного сопротивления за счет уменьшения разброса значений их оптико-физических характеристик.