Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к производству жаропрочных сплавов на основе никеля, и может быть использовано при выплавке безуглеродистых жаропрочных сплавов для литья лопаток газотурбинных двигателей и других деталей с монокристаллической структурой.

Этот класс литейных жаропрочных сплавов отличается от известных углеродистых жаропрочных сплавов тем, что углерод в них является вредной примесью. Углерод снижает температуру солидус сплавов, поэтому при проведении высокотемпературной гомогенизации монокристаллических заготовок велика вероятность их локального оплавления, что неизбежно приведет к существенному снижению их жаропрочных свойств. Поэтому необходимо обеспечить получение в готовом металле минимально возможного содержания углерода - менее 0,005%.

Известен способ производства жаропрочных сплавов на никелевой основе для монокристального литья, включающий расплавление в вакууме шихтовых материалов и рафинирование, в котором часть шихтовых материалов предварительно переплавляют на воздухе, а рафинирование проводят в вакууме при 1550-1750°C (Авт.св. СССР №1475172, 27.01.1995).

Недостатком известного способа является то, что при переплаве на воздухе металл насыщается не только кислородом, но и азотом. При этом его количество таково, что даже при дальнейшем рафинировании металла в вакууме достичь необходимого для монокристальных сплавов уровня азота не представляется возможным.

Известен способ производства литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование расплава и введение легирующих элементов, в котором рафинирование от углерода осуществляют введением в расплав окислителя в количестве, превышающем стехиометрически необходимое для окисления углерода до его диоксида в 2-8,5 раза, с последующим раскислением лигатурой никель-кальций в определенном соотношении при 1510-1580°C и с выдержкой после присадки лигатуры в течение 5-25 мин (Авт.св. СССР №1584404, 27.01.1995).

Недостатками известного способа являются: невозможность достичь оптимальных содержаний углерода для получения максимальных жаропрочных свойств, повышенный угар активных легирующих элементов (хрома), испарение большей части кальция с поверхности расплава до его взаимодействия с растворенным в металле кислородом, приводящее к образованию на стенках плавильной камеры вакуумной индукционной печи взрыво- и пожароопасного конденсата, а также к загрязнению вакуумного масла и преждевременному выходу из строя вакуумных насосов.

Наиболее близким аналогом, взятым за прототип, является способ производства безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование с использованием окислителя в количестве, превышающем необходимое для окисления углерода до его диоксида в 2,0-8,5 раз, раскисление, введение активных легирующих элементов, в котором обезуглероживающее рафинирование ведут в две стадии: первую стадию проводят введением окислителя в атмосфере инертного газа при давлении 20-150 мм рт.ст., затем проводят раскисление и газ удаляют, после чего осуществляют вторую стадию рафинирования введением редкоземельных металлов в количестве, в 2,0-20,0 раз превышающем количество углерода, оставшегося в расплаве после первой стадии рафинирования, и после второй стадии рафинирования перед введением активных легирующих элементов в расплав вводят хром (Патент РФ №2074569, 27.02.1997).

Недостатком прототипа является то, что при введении окислителя в указанных количествах на зеркале металла образуется довольно толстый его слой. Поскольку реакция окисления углерода протекает довольно длительное время, при температурах процесса рафинирования окислитель начинает взаимодействовать с футеровкой тигля. Таким образом, часть окислителя из реакции рафинирования исключается, что приводит к превышению содержания углерода в металле более допустимого (более 0,005%), разрушению футеровки тигля и повышенному содержания кислорода в металле.

Технической задачей предлагаемого изобретения является разработка способа производства безуглеродистых литейных жаропрочных сплавов на никелевой основе, который позволяет проводить процесс обезуглероживания расплава с получением стабильных результатов по содержанию углерода (менее 0,005%) без снижения стойкости тиглей и эффективное раскисление расплава после проведения первой стадии обезуглероживания.

Поставленная техническая задача достигается тем, что в известном способе производства безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающем расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование, проводимое в две стадии: первая стадия включает в себя введение окислителя в количестве, превышающем необходимое для окисления углерода до его диоксида в 2,0-8,5 раза в атмосфере инертного газа при давлении 20-150 мм рт.ст., затем проводят раскисление и газ удаляют, затем проводят вторую стадию рафинирования, включающую введение редкоземельных металлов в количестве, в 2,0-20,0 раз превышающем количество углерода, оставшегося в расплаве после первой стадии рафинирования, и после второй стадии рафинирования перед введением активных легирующих элементов в расплав вводят хром, при этом окислитель вводят по меньшей мере в два приема и выдерживают после присадки каждой порции окислителя в течение τ, мин, времени выдержки после присадки каждой порции окислителя, необходимого для завершения химической реакции взаимодействия углерода с окислителем и далее проводят раскисление, при этом в качестве раскислителя используют лигатуры на основе никеля со щелочноземельными металлами.

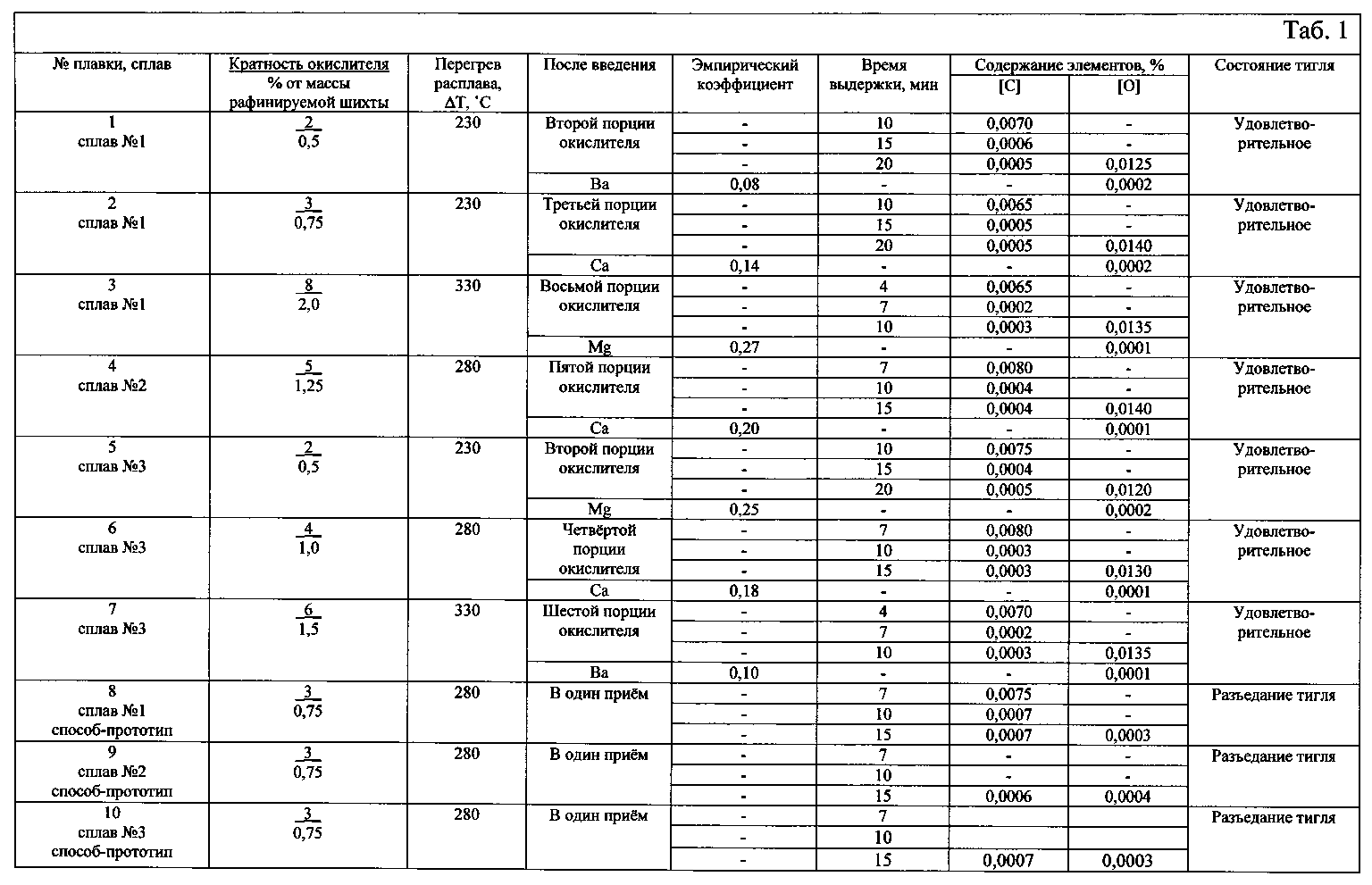

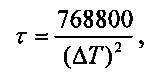

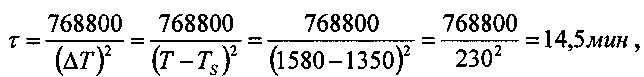

В способе можно вводить окислитель порциями в равных долях. Время выдержки после присадки каждой порции окислителя можно определять по формуле (мин)

где ΔT=T-TS;

T - температура расплава, К;

TS - температура солидус сплава, К.

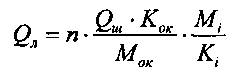

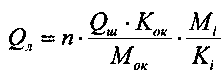

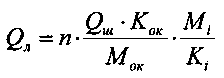

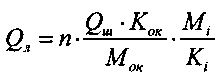

В способе количество раскислителя можно определять по формуле (кг)

,

,

где n - эмпирический коэффициент, равный (0,08-0,27);

Qш - масса рафинируемой шихты, кг;

Kок - количество вводимого окислителя, % от массы рафинируемой шихты;

Mок - молекулярная масса окислителя;

Mi - атомная масса элемента-раскислителя;

Ki - содержание элемента-раскислителя в лигатуре на основе никеля, % масс.

Установлено, что присадка необходимого количества окислителя небольшими порциями в 2 и более приемов создает достаточно тонкий слой окислителя, что не приводит к его ошлакованию и предотвращает взаимодействие с футеровкой тигля.

Время выдержки расплава после присадки окислителя напрямую зависит от температуры расплава: чем выше температура расплава, тем быстрее протекает реакция растворения окислителя в металле (то есть насыщение металла кислородом) и взаимодействия растворенного кислорода с углеродом.

Раскисление жидкого металла можно осуществлять металлами щелочноземельной группы (ЩЗМ), которые для наиболее полного усвоения присаживают в виде никелевых лигатур в количестве Qл, (кг), определяемом соотношением

,

,

где n - эмпирический коэффициент, зависящий от упругости пара элемента-раскислителя и равный (0,08-0,27);

Qш - масса рафинируемой шихты, кг;

Kок - количество вводимого окислителя, % от массы рафинируемой шихты;

Mок - молекулярная масса окислителя;

Mi - атомная масса элемента-раскислителя;

Ki - содержание элемента-раскислителя в лигатуре на основе никеля, % масс.

Примеры осуществления способа

По предлагаемому способу осуществили выплавку безуглеродистых литейных жаропрочных сплавов на никелевой основе: сплав №1 (система Ni-Co-Cr-W-Мо-Re-Al-Ti, Ts=1350°C), сплав №2 (система Ni-Co-Cr-W-Мо-Re-Al-Ti-Nb, Ts=1367°C), сплав №3 (система Ni-Co-Cr-W-Мо-Re-Al-Ti-Та, TS=1385°C) с отбором проб по ходу выплавки и последующим анализом металла на содержание углерода и кислорода. Плавки проводили в вакуумной индукционной печи в тигле емкостью 20 кг. В тигель загрузили шихтовые материалы: никель, кобальт, вольфрам, молибден, рений. Шихту расплавили под вакуумом. После полного расплавления шихты откачку плавильной камеры прекратили и напустили в камеру инертный газ (аргон) до давления 80 мм рт.ст. После этого довели температуру расплава до температуры рафинирования и ввели окислитель. Окислитель вводили в 2, 3, 5 и 8 приемов. Оптимальное время выдержки расплава τ после присадки каждой порции закиси никеля рассчитывали по приведенной формуле. После завершения окислительного рафинирования осуществляли раскисление расплава введением лигатур на основе никеля, содержащих магний, кальций или барий. Количество вводимой лигатуры рассчитывали по формуле

исходя из следующего: в качестве окислителя использовали закись никеля (NiO, молекулярная масса Mок=74,71) в количестве, превышающем необходимое для окисления углерода до его диоксида в 2-8 раз, в качестве раскислителей использовали никелевые лигатуры кальция (содержание KCa=14%, атомная масса MCa=40,08), магния (содержание KMg=4,2%, атомная масса MMg=24,305) и бария (содержание KBa=10%, атомная масса MBa=137,34). Масса рафинируемой шихты для тигля 20 кг составила 15 кг.

Пример №1. Для сплава №1 оптимальное время выдержки после присадки каждой порции окислителя рассчитывали по формуле

что соответствовало 15 мин. Количество окислителя превышало необходимое для окисления углерода до его диоксида в 2 раза и вводилось в два приема в равных долях.

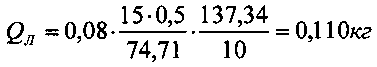

Для раскисления расплава применяли лигатуру никель-барий в количестве (при n=0.08)

Пример №2. Отличается тем, что количество окислителя превышало необходимое для окисления углерода до его диоксида в 3 раза и вводилось в три приема в равных долях.

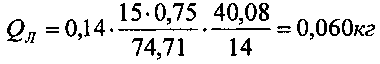

Для раскисления расплава применяли лигатуру никель-кальций в количестве (при n=0.14)

Пример №3. Для сплава №2 расчет времени выдержки после присадки каждой порции окислителя производился по представленной формуле с учетом значений ΔT=T-Ts=1647°C-1367°C=280°C. Расчетное оптимальное время выдержки после присадки каждой порции окислителя соответствовало 10 мин. Количество окислителя превышало необходимое для окисления углерода до его диоксида в 5 раза и вводилось в пять приемов в равных долях.

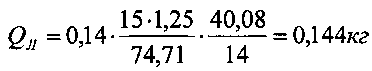

Для раскисления расплава применяли лигатуру никель-кальций в количестве (при n=0.20)

Пример №4. Для сплава №3 расчет времени выдержки после присадки каждой порции окислителя производился по представленной формуле с учетом значений ΔT=T-Ts=1715°C-1385°C=330°C, оптимальное время выдержки после присадки каждой порции окислителя соответствовало 7 мин. Количество окислителя превышало необходимое для окисления углерода до его диоксида в 8 раз и вводилось в восемь приемов в равных долях.

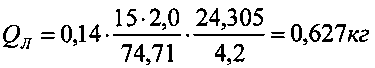

Для раскисления расплава применяли лигатуру никель-магний в количестве (при n=0.27)

Пример №5. Выплавка по способу-прототипу.

Результаты анализа содержания углерода и кислорода в примерах приведены в таблице 1. Как видно из приведенных результатов, выдержка расплава после присадки в течение оптимального времени, рассчитанного по формуле, позволяет снизить содержание углерода до значений менее 0,005% (0,0020-0,0040%), что обеспечивает стабильность микроструктуры монокристаллов и их жаропрочность. Увеличение времени выдержки более оптимального не приводит к дальнейшему снижению содержания углерода, уменьшение времени выдержки менее оптимального не дает стабильных результатов обезуглероживания расплава. В металле, выплавленном по способу-прототипу, содержание углерода превышает требуемый уровень, то есть способ не обеспечивает получение стабильных результатов. Кроме этого введение окислителя по предлагаемому способу обеспечивает более высокую стойкость тигля, чем способ-прототип.

Представленные в Табл. 1 результаты содержаний кислорода в пробах показывают, что использование никелевых лигатур ЩЗМ в качестве раскислителей расплава после проведения 1-й стадии обезуглероживания позволяет снизить содержание кислорода в металле до уровня менее 0,010%, что обеспечивает проведение 2-й стадии обезуглероживания расплава и гарантированное получение в готовом сплаве содержания углерода ≤0,005%. Значения эмпирического коэффициента n, обеспечивающие содержание кислорода менее 0,010% равны: минимальное - 0,08, а максимальное - 0,27.

Использование изобретения позволит повысить качество получаемых шихтовых заготовок из безуглеродистых литейных жаропрочных сплавов на никелевой основе и стойкость тиглей вакуумных индукционных печей.