Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ БЕТОННЫХ БЛОКОВ В ФОРМЕ-АВТОКЛАВЕ

Вид РИД

Изобретение

Изобретение относится к строительному производству и может быть использовано при строительстве фундаментов, стен, плотин, дамб и др. сборных бетонных сооружений.

Известно, что обработка бетонной смеси в автоклаве при давлении насыщенного пара 0,9-1,3 МПа и температуре около 160-180°C позволяет значительно сократить сроки твердения бетона и улучшить его физико-механические характеристики за счет прогрева бетонной смеси, ее обжатия паровоздушной средой и образования новых фаз и соединений в бетоне [Боженов П.И. Технология автоклавных материалов. - Л.: Стройиздат, Ленингр. отд-ние, 1978. - 368 с.].

Изготовление бетонных блоков в автоклаве производят следующим образом. В металлическую форму, имеющую конфигурацию бетонного блока, устанавливают арматурный каркас (если он предусмотрен конструкцией блока), в форму укладывают бетонную смесь и помещают ее в автоклав, в который подают пар под давлением. При этом в автоклаве на открытую поверхность бетонной смеси в форме действует избыточное давление пара, которое вместе со стенками и днищем формы обжимает бетон в процессе его нагрева. Параметры автоклавной обработки бетонной смеси в автоклаве назначают по известным рекомендациям. После автоклавной обработки из автоклава достают форму и извлекают из нее сформованный бетонный блок. [ОНТП 09-85. Общесоюзные нормы технологического проектирования предприятий по производству изделий из ячеистого и плотного бетонов автоклавного твердения / Минстройматериалов СССР (пп. 3.6-3.10)].

Недостаток принятого способа производства бетонных блоков в автоклаве заключается в том, что автоклавная обработка бетонной смеси в нем производится только через открытую поверхность бетонной смеси в форме. В результате автоклавная обработка бетонной смеси в форме в зависимости от плотности бетона и параметров автоклавной обработки может распространяться в глубину от открытой поверхности бетонной смеси в форме только на 300 мм для плотных бетонов [ОНТП 09-85. Общесоюзные нормы технологического проектирования предприятий по производству изделий из ячеистого и плотного бетонов автоклавного твердения / Минстройматериалов СССР (табл. 20)] и на 500 мм для ячеистых бетонов [Гост 31360-2007. Изделия стеновые неармированнные из ячеистого бетона автоклавного твердения (п. 4.2.2, табл. 1)].

Указанный недостаток ограничивает ширину бетонных блоков, производимых в автоклаве, и не позволяет изготавливать в автоклаве крупногабаритные бетонные блоки с шириной для плотных бетонов более 300 мм и ячеистых бетонов - более 500 мм.

Технический результат - производство в форме-автоклаве крупногабаритных бетонных блоков с неограниченными конструктивными размерами.

Указанный технический результат достигается тем, что в способе производства в автоклаве крупногабаритных бетонных блоков, включающем помещение в металлическую форму арматурного каркаса (если он предусмотрен конструкцией блока), укладку в форму бетонной смеси, автоклавную обработку бетонной смеси водяным паром под давлением через открытую поверхность бетонной смеси в форме, согласно изобретению, функцию автоклава выполняет форма, оборудованная герметичной крышкой, перед укладкой бетонной смеси в форму в ней на высоту укладки смеси устанавливают вертикальные пропарочные скважины, выполненные из труб со стенками, проницаемыми для пара, но не проницаемыми для мелкого заполнителя бетонной смеси, в крышке формы к пароподающим штуцерам, расположенным напротив пропарочных скважин, присоединяют перфорированные трубки - пароинъекторы, которые после установки крышки на форму размещаются внутри пропарочных скважин и упираются в днище формы. При укладке бетонной смеси в форму между поверхностью уложенной смеси и крышкой формы оставляют зазор шириной 50-70 мм, предназначенный для создания открытой поверхности бетонной смеси в форме. Водяной пар под давлением подают в пароинъекторы и производят автоклавную обработку бетонной смеси не только через ее открытую поверхность в форме, но и дополнительно через пропарочные скважины.

Параметры автоклавной обработки назначают по известным рекомендациям, например [ОНТП 09-85. Общесоюзные нормы технологического проектирования предприятий по производству изделий из ячеистого и плотного бетонов автоклавного твердения / Минстрой материалов СССР (табл. 20)].

Расстояние между пропарочными скважинами в форме принимают в зависимости от величины радиуса распространения автоклавной обработки от пропарочной скважины в бетонную смесь и определяют экспериментально для конкретного состава бетонной смеси и параметров ее автоклавной обработки. После автоклавной обработки бетонной смеси с формы снимают крышку и извлекают из нее сформованный бетонный блок. Пропарочные скважины в блоке при необходимости бетонируют.

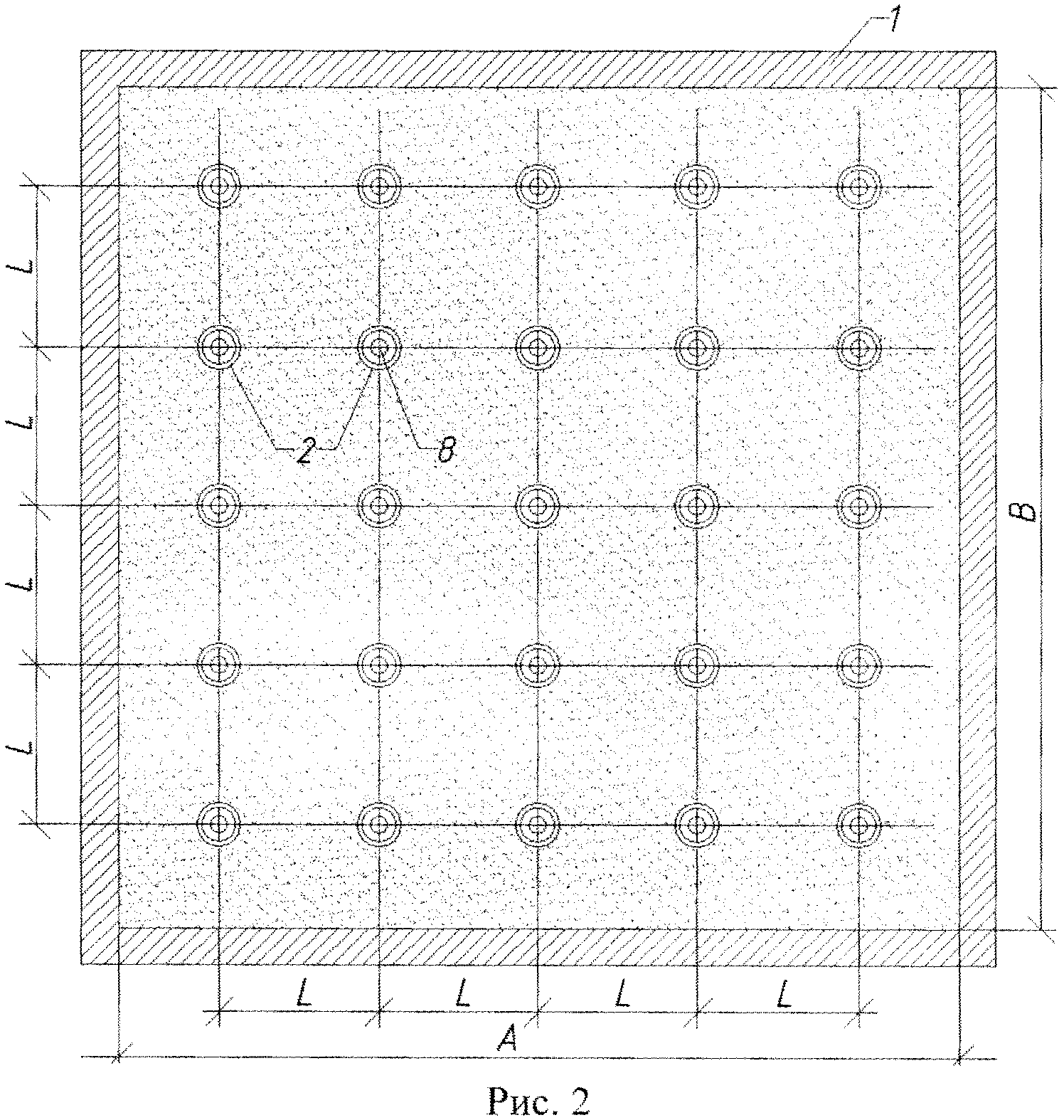

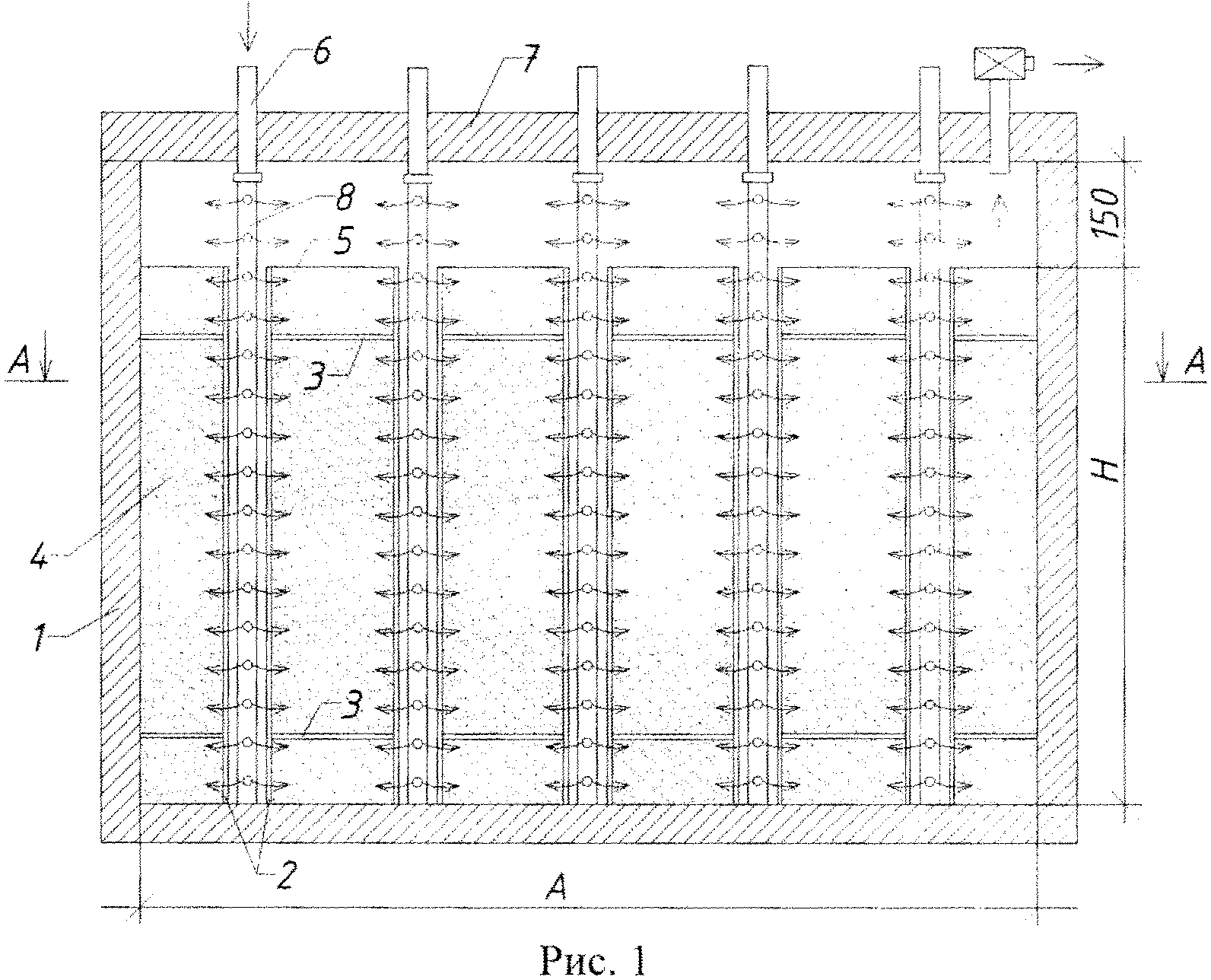

Изобретение поясняется рис. 1 и 2, где показана схема производства крупногабаритных бетонных блоков в форме-автоклаве данным способом.

Способ производства крупногабаритных бетонных блоков в автоклаве осуществляется следующим образом.

В металлическую форму 1, которая выполняет функцию автоклава, помещают арматурный каркас (если он предусмотрен конструкцией блока), в форму на высоту укладки смеси устанавливают вертикальные пропарочные скважины 2, выполненные из труб со стенками проницаемыми для пара, но непроницаемыми для мелкого заполнителя бетонной смеси, для устойчивости пропарочные скважины присоединят к арматурному каркасу, а при его отсутствии, соединяют между собой монтажной арматурой 3, производят укладку бетонной смеси 4 и ее вибротрамбование. При укладке бетонной смеси между крышкой формы и поверхностью уложенной смеси оставляют зазор шириной 100-150 мм, предназначенный для создания открытой поверхности 5 бетонной смеси 4 в форме 1. К пароподающим штуцерам 6, расположенным в крышке 7 формы напротив пропарочных скважин 2 присоединяют перфорированные трубки - пароинъекторы 8. Устанавливают крышку 7 на форму 1, при этом пароинъекторы 8 размещаются внутри пропарочных скважин 2 и упираются в дно формы 1.

Водяной пар под давлением подают в пароинъекторы 8 и производят автоклавную обработку бетонной смеси 4 через ее открытую поверхность 5 и пропарочные скважины 2. Параметры автоклавной обработки назначают по известным рекомендациям и могут корректировать в процессе изготовления и испытания опытных образцов бетонных блоков [ОНТП 09-85. Общесоюзные нормы технологического проектирования предприятий по производству изделий из ячеистого и плотного бетонов автоклавного твердения / Минстройматериалов СССР (п. 3.10)].

Расстояние между пропарочными скважинами L в форме принимают в зависимости от величины радиуса распространения автоклавной обработки от пропарочной скважины в бетонную смесь и определяют экспериментально для конкретного состава бетонной смеси и параметров ее автоклавной обработки.

После автоклавной обработки бетонной смеси 4 и остывания бетона с формы 1 снимают крышку 7 и извлекают из нее сформованный бетонный блок. Пропарочные скважины 2 в блоке при необходимости бетонируют.

Реализация способа поясняется на примере изготовления крупногабаритного бетонного блока размером A×B×H=1500×1500×1000 мм (см. чертеж). Блок изготавливают, например, из смеси автоклавного типа твердения на основе горелых пород, извести и двуводного гипса [Книгина Г.И. Строительные материалы из горелых пород.- М.: Стройиздат, 1996. - 206 с.]. Плотность бетона блока 1900 кг/м3 минимальный размер фракции мелкого заполнителя бетонной смеси 0,2 мм.

Блок изготавливают, например, из смеси автоклавного типа твердения на основе горелых пород, извести и двуводного гипса [Книгина Г.И. Строительные материалы из горелых пород. - М.: Стройиздат, 1996. - 206 с.]. Плотность бетона блока 1900 кг/м3, минимальный размер фракции мелкого заполнителя бетонной смеси 0,2 мм.

Блоки производят в форме 1, длина и ширина внутреннего пространства которой приняты в соответствии с размерами блока, т.е. равными 1500 мм, а высота внутреннего пространства формы принята равной 1150 мм, т.е. на 150 мм больше высоты бетонного блока Н=1000 мм, для создания в форме 1 открытой поверхности 5 бетонной смеси 4.

Стенки пропарочных скважин 2 изготавливают из металлической сетки с размеров ячейки 0,15 мм, что меньше минимального размера фракции мелкого заполнителя бетонной смеси. Пропарочные скважины 2 соединяют между собой монтажной арматурой 3 вне формы, а затем помещают каркас из пропарочных скважин 2 и монтажной арматуры 3 в форму 1.

Параметры автоклавной обработки бетонной смеси в форме определяют по рекомендациям [ОНТП 09-85. Общесоюзные нормы технологического проектирования предприятий по производству изделий из ячеистого и плотного бетонов автоклавного твердения / Минстройматериалов СССР (п. 3.10)]:

- первоначальная продувка паром - для плотного бетона не производится;

- максимальное давление водяного пара - 1,2 МПа;

- продолжительность подъема давления до максимального - 6 ч;

- продолжительность выдержки при максимальном давлении - 6 ч;

- продолжительность спуска давления - 4 ч.

- продолжительность естественного остывания бетонного блока в форме - 24 ч.

Эффективное расстояние между пропарочными скважинами предварительно определено экспериментальным путем, равным L=300 мм. Для этого в форме из принятой бетонной смеси при заданных параметрах автоклавной обработки изготавливали опытный бетонный блок с разными расстояниями между пропарочными скважинами: L1=200 мм, L2=300 мм, L3=400 мм и L4=500 мм и производили исследование качества бетона в блоке между пропарочными скважинами.