Результат интеллектуальной деятельности: ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ

Вид РИД

Изобретение

Изобретение относится к области авиационной техники, в частности - к конструкциям и способам изготовления лопастей воздушных винтов летательных аппаратов с применением волокнистых полимерных композиционных материалов, в частности - к конструкциям и способам изготовления лопастей несущих и рулевых винтов вертолетов.

Изобретение также может быть использовано в других воздушных винтах, например в воздушных винтах наземных, водных транспортных средств и амфибий, в конструкции роторов ветродвигателей, а также в других областях техники, где необходимо использование балок из волокнистых композиционных материалов с внутренним заполнителем.

Известна лопасть для несущего винта вертолета и способ ее изготовления - патент Франции №7705767, МПК В64С 11/26, B29D 31/00, B64C 27/46. Такая лопасть представляет собой профилированную балку из композиционных материалов в полный профиль наружных поверхностей, скомпонованную из лонжерона, выполненного как одно целое с комлевым узлом крепления, и присоединенной к нему оболочки, образующей аэродинамические поверхности лопасти. Конструкция лопасти имеет разделение на силовые и малонагруженные элементы и изготавливается за один технологический шаг формования заготовки с нагревом в специальной пресс-форме. Силовые элементы изготавливаются из полимерных композиционных материалов в виде пропитанных связующим специальных волокон, тканей и лент. В этой лопасти, на профильной части ее длины, конструкция в поперечных сечениях имеет вид аэродинамических профилей и состоит из отдельных верхней и нижней обшивок наружной оболочки, лонжерона, расположенного в носке в виде монолитного вкладыша, замкнутого вокруг лонжерона носового внутреннего контура кручения, вкладышей заполнителя внутренних полостей из пористых материалов и антиабразивной оковки на носке. Комлевая часть этой лопасти представляет собой монолитную балку без оковки и внутренних полостей, которая является продолжением лонжерона, с переменными по длине поперечными сечениями и с установленными элементами крепления лопасти к втулке винта.

Изготавливается такая лопасть формованием с нагревом заготовки, собранной из отдельных элементов, в специальной, разъемной по толщине, пресс-форме. Элементы лонжерона, обшивки, пористые вкладыши внутреннего заполнителя и оковка изготавливаются заранее в виде заготовок или окончательно. При общей простоте компоновки и технологии изготовления этой лопасти конструкция и способ ее изготовления имеют недостатки. Например, лопасть имеет в своем составе лонжерон, намотанный из пучков пропитанных связующим волокон, для изготовления которого необходимо специальное оборудование, а укладка такого неотвержденного лонжерона в пресс-форму может вызвать трудности обеспечения идентичности и повторяемости конструкции в местах соединения лонжерона с остальными элементами лопасти. Процесс замыкания пресс-формы после сборки заготовки лопасти также может вызвать появление складок в контуре кручения. Для стабильного формования носка лопасти может потребоваться дополнительный разъем пресс-формы, что усложнит ее конструкцию и сам техпроцесс изготовления лопасти.

Известен также способ изготовления лопасти из композиционных материалов пресс-камерным (создание давления за счет расширения эластичных замкнутых емкостей, заполняемых рабочим телом от источника давления) методом с нагревом в специальной пресс-форме, при котором конструкция лопасти получается в виде пустотелой балки с полными наружными поверхностями и с переменными по длине лопасти поперечными сечениями в виде различных профилей с тремя внутренними замкнутыми контурами, один из которых, усиленный носовой, выполняет функции лонжерона и переходит в комле в участок прямоугольного пустотелого сечения для организации стыковочного узла с втулкой винта - патент России №2230004 - МПК B64C 27/46. В этом способе изготовления лопасти ее конструкция собирается из отдельных, продольно расположенных пакетов листов препрегов (пропитанных связующим специальных тканей и лент) волокнистых композиционных материалов, отдельных готовых деталей, балансировочных грузов, расположенных в носке, нагревательной накладки и антиабразивной оковки. Комлевая часть такой лопасти является продолжением носового силового контура оболочки в виде лонжерона без оковки с усилительными пакетами-вставками и является переходом от аэродинамического профиля к прямоугольному пустотелому сечению. Наружные поверхности такой лопасти задают формообразующие поверхности специальной пресс-формы, имеющей разъем по толщине. Процесс формования включает в себя несколько шагов по формированию разных внутренних элементов и контуров оболочки с применением промежуточных приспособлений и съемных вставок, трех газовых пресс-камер (эластичных герметичных мешков) со специальными разжимными внутренними оправками, а также промежуточного охлаждения и открытия пресс-формы. Пакеты препрегов собираются и предварительно опрессовываются на специальных оправках. Для окончательного формования заготовки лопасти используются эластичные пресс-камеры и источник давления. При достаточно точном образовании наружных поверхностей лопасти описанный выше способ ее изготовления имеет недостатки, снижающие конструктивные и технологические параметры изделия. Так, пустотелая оболочка лопасти требует, по сравнению с заполненной, более толстых обшивок, что смещает поперечную центровку назад и, в общем случае, увеличивает вес конструкции. А наличие трех отдельных газовых пресс-камер с ограниченным ресурсом и со ступенчатым многошаговым процессом образования внутренних контуров оболочки повышает вероятность отбраковки заготовки при повреждении хотя бы одной из пресс-камер и ведет, в конечном итоге, к увеличению себестоимости изготовления лопасти. Кроме того, формование лопасти за несколько шагов, связанных с промежуточными циклами нагрева-охлаждения и открытия-закрытия пресс-формы, увеличивает время формования и снижает вероятность получения стабильных характеристик материалов при повторяемости процессов.

Повышение технологичности разрабатываемой конструкции

Техническая задача, решаемая предлагаемым изобретением, состоит в разработке конструкции и способа изготовления лопастей воздушных винтов из композиционных материалов, обеспечивающих простоту конструкции лопасти с низкой себестоимостью, малую трудоемкость изготовления с применением при производстве лопасти минимального количества технологической оснастки. В предлагаемом изобретении использованы преимущества заполненных изнутри оболочек, применены безлонжеронные (без специального силового элемента конструкции в виде лонжерона с повышенными относительно других элементов жесткостью и прочностью) компоновки конструкции, использована простота сборки заготовки лопасти из пакетов листов препрегов полимерных композиционных материалов, и задействован технологический процесс (способ) изготовления лопастей с применением одношагового прессования заготовок при воздействии давления и температуры. Заполненные изнутри оболочки, по сравнению с пустотелыми, обладают повышенным сопротивлением потере устойчивости от нагрузок их наружных и внутренних элементов, что позволяет выполнить эти элементы тоньше и точнее оптимизировать вес лопасти, а также, при использовании в качестве внутренних заполнителей пористых материалов с закрытыми порами (внутренние поры материала - герметичны), практически исключают образование конденсата и влаги во внутренних полостях конструкции. Сборка оболочки лопасти из пакетов листовых материалов упрощает технологию изготовления лопасти, не требует сложного оборудования и высокой квалификации персонала, а применение одношагового прессования лопасти с полной наружной поверхностью обеспечивает малую продолжительность цикла изготовления лопасти. Такой подход позволяет получить простую конструкцию лопасти с оптимальными весовыми параметрами и обеспечивает минимальное количество технологической оснастки для ее изготовления, что снижает себестоимость изготовления лопастей, приводит к высокой стабильности свойств конструкции при повторяемости процесса прессования, позволяет получить максимальную точность наружной геометрии лопасти и дает возможность широкого изменения массовых характеристик, изгибных и крутильных жесткостей лопасти при их оптимальных соотношениях за счет применения специальных конструкций и различных форм геометрии, а также использования различных материалов с требуемым набором свойств.

Сущность предлагаемого изобретения заключается в том, что в лопасти воздушного винта из композиционных материалов, изготавливаемой формованием в пресс-форме в полный профиль ее наружных поверхностей, включающей в себя высокопрочные элементы конструкции, заполнители внутренних полостей из легких материалов, балансировочные грузы, нагревательную накладку, антиабразивную оковку и другие элементы, конструкция лопасти не имеет в своем составе лонжерона и на всей длине лопасти ее силовой каркас состоит из высокопрочной оболочки, собранной из продольно расположенных пакетов листов препрегов волокнистых композиционных материалов, а во все свободные внутренние полости лопасти также на всей ее длине установлен заполнитель в виде вкладышей из пористых материалов; окончательная сборка всех деталей и узлов лопасти происходит в разъемной по толщине пресс-форме, образующей всю наружную поверхность лопасти вдоль ее радиуса, и окончательное формование лопасти осуществляется в этой же пресс-форме в одношаговом процессе соединения всех элементов конструкции при воздействии давления и температуры.

Конструкция лопасти скомпонована так, что внутренние вкладыши заполнителя из пористых материалов, а также антиабразивная оковка, установленная на передней кромке лопасти непрерывно по всей ее длине, выполняют одновременно функции конструктивных элементов лопасти и технологических компонентов в способе ее изготовления. Часть наружных поверхностей комлевых сечений в зоне расположения стыковочных отверстий по носку и хвостовой части могут быть образованы продолжением поверхностей вдоль радиуса ближнего к комлю аэродинамического профиля.

Предусматривается также то, что в определенных вариантах конструкций лопастей количество внутренних полостей с заполнителем может меняться от одной до требуемого, при этом все или некоторые подкрепляющие элементы, разделяющие различные внутренние полости, могут располагаться на части длины лопасти. В конструкции лопастей также предусмотрено, что материалы оболочки как по ее длине, так и в разных секторах ее поперечных сечений имеют разные механические свойства, а также то, что толщина контуров оболочки лопасти имеет переменные размеры вдоль радиуса лопасти и вдоль хорды. Кроме того, предусмотрено, что характеристики (плотность, прочность, жесткость и другие) материалов вкладышей внутреннего заполнителя могут иметь разные значения вдоль радиуса лопасти и от носка к хвостовой части лопасти по хорде.

К отличительным особенностям изобретения относится также то, что в способе изготовления лопасти сборку лопасти осуществляют без применения и предварительного формирования лонжерона, собирают лопасть перед окончательным формованием в заготовку с размерами, превышающими на расчетные припуски окончательные размеры лопасти по хорде и толщине, закрывают разъемные части пресс-формы до неполного, на величину припусков, смыкания этих частей по сопрягаемым поверхностям, создают давление на наружные поверхности разъемных частей пресс-формы в сторону их смыкания, нагревают пресс-форму вместе с помещенной в нее заготовкой лопасти и окончательно формуют лопасть в пресс-форме за один технологический шаг, при этом пресс-форму замыкают давлением на наружные поверхности ее разъемных частей, окончательные размеры наружных и внутренних контуров лопасти при смыкании пресс-формы получают за счет уменьшения толщины пакетов препрегов при их отверждении и за счет сдвига от носка к задней кромке элементов оболочки друг относительно друга и относительно вкладышей внутреннего заполнителя, а необходимое внутреннее давление прессования получают предварительным сжатием заготовки лопасти при замыкании пресс-формы и за счет температурного расширения при нагреве вкладышей внутреннего заполнителя из пористых материалов, которые в конце процесса формования, после остывания пресс-формы с лопастью, принимают свои размеры до нагрева и остаются элементами конструкции лопасти. В способе изготовления лопасти заложено также то, что в процессе окончательного формования лопасти ее антиабразивная оковка, установленная на передней кромке по всей длине лопасти, при закрывании пресс-формы лопасти служит направляющей при смыкании передних кромок пресс-формы, сжимая заготовку лопасти до нужных размеров по хорде. В способе изготовления лопасти предусмотрено также наличие специальных фасок на передних кромках разъемных частей пресс-формы для лучшего перемещения направляющей оковки при смыкании пресс-формы, а также то, что закрытие пресс-формы осуществляется от хвостовой части лопасти к носку при помощи специальных центрирующих штифтов.

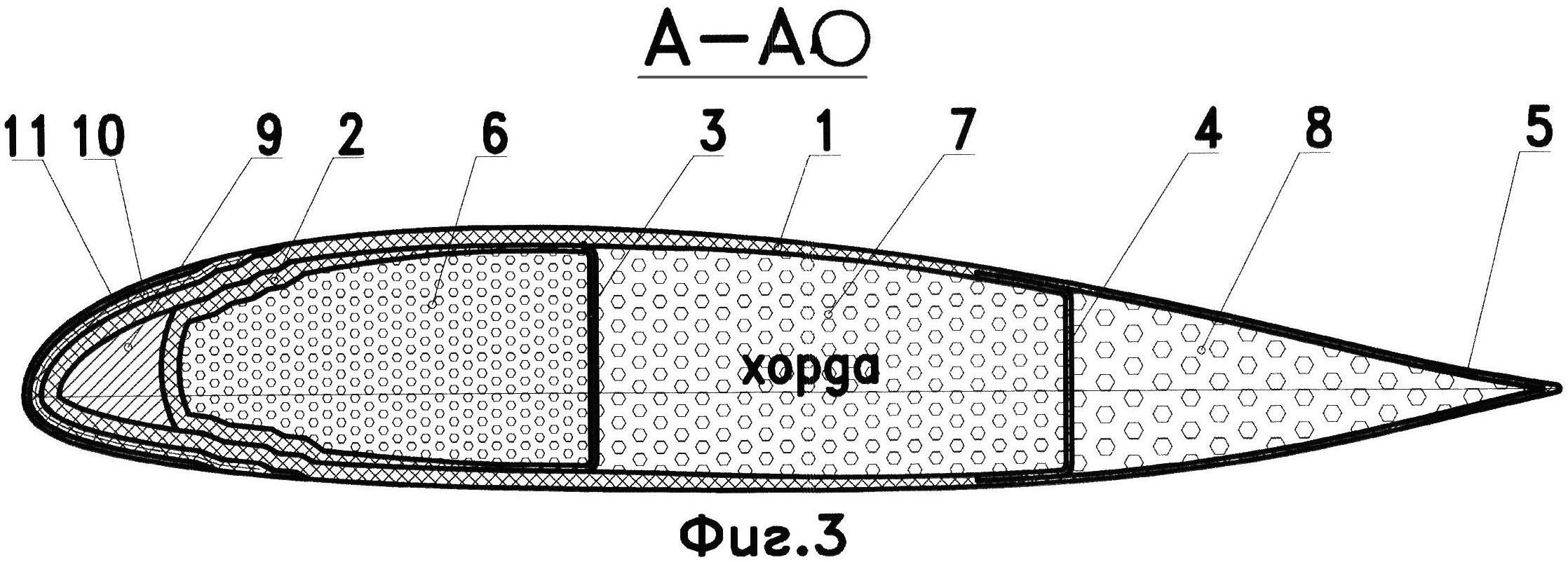

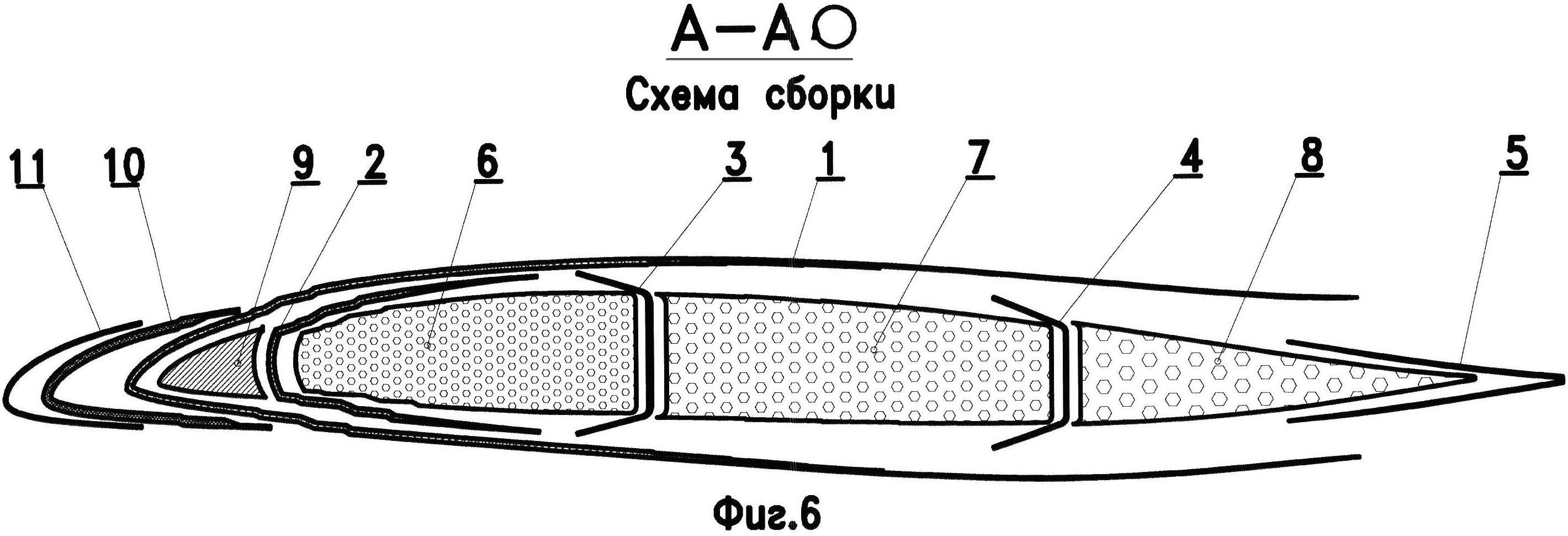

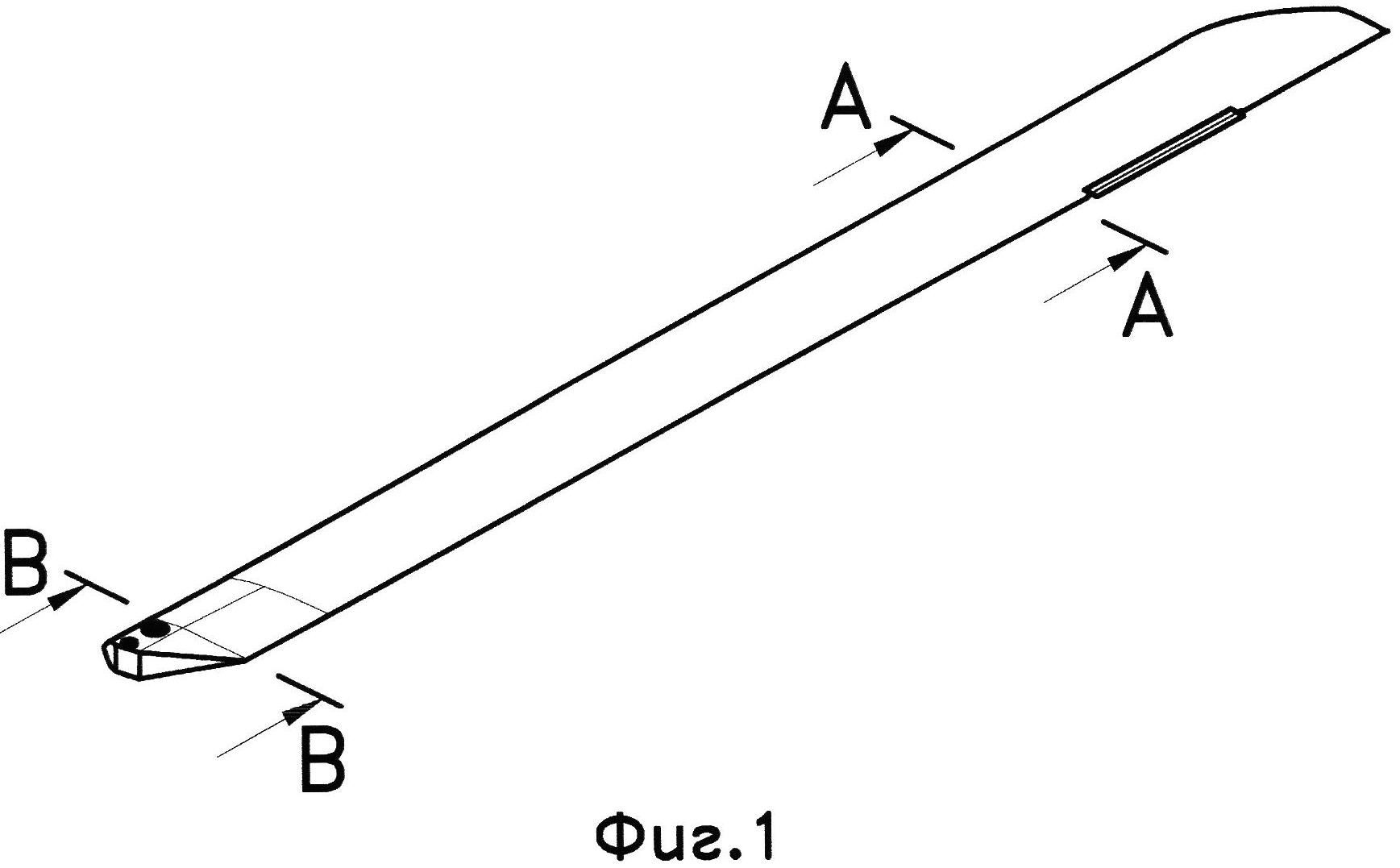

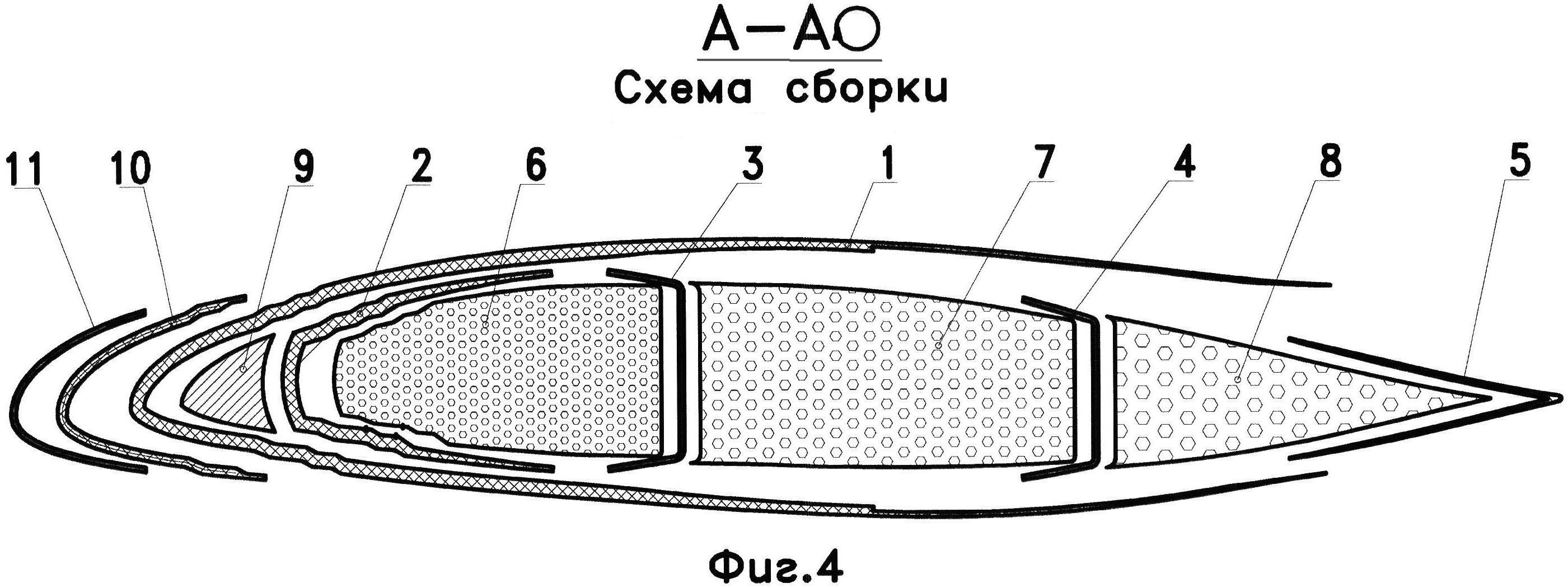

На фиг.1 показан общий вид лопасти воздушного винта; на фиг.2 - положение заготовки лопасти на основании пресс-формы; на фиг.3 и фиг.4 - компоновка концевого поперечного сечения А-А от фиг.1 и его членение на входящие элементы в виде схемы сборки с искажением пропорций для обеспечения наглядности деталировки;

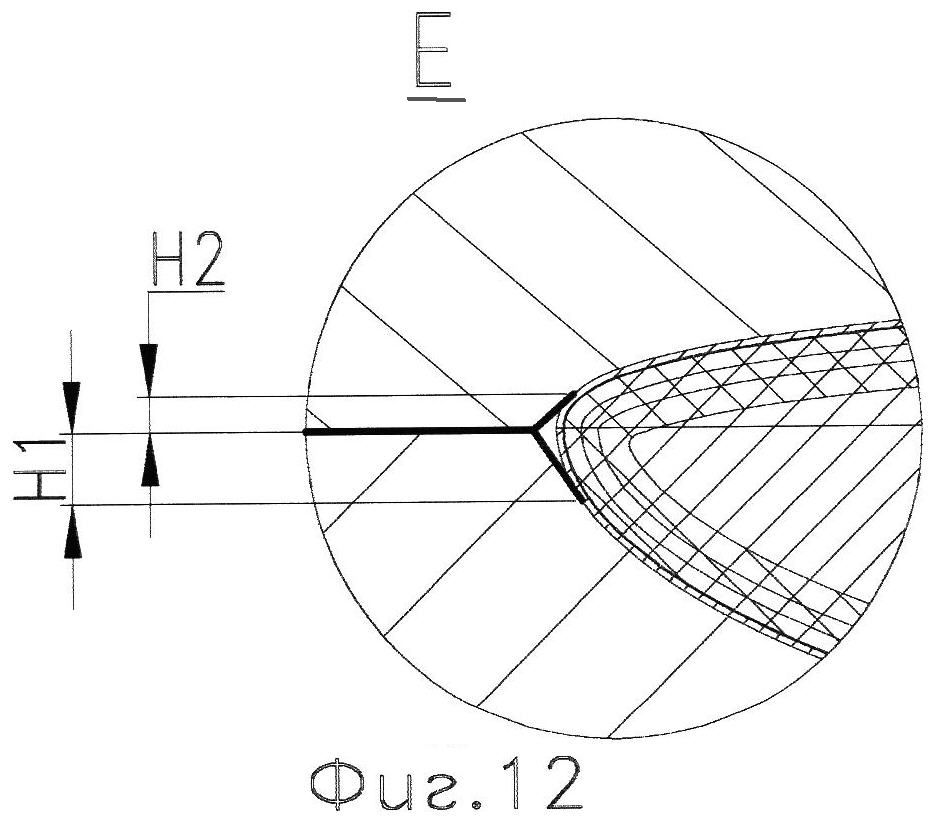

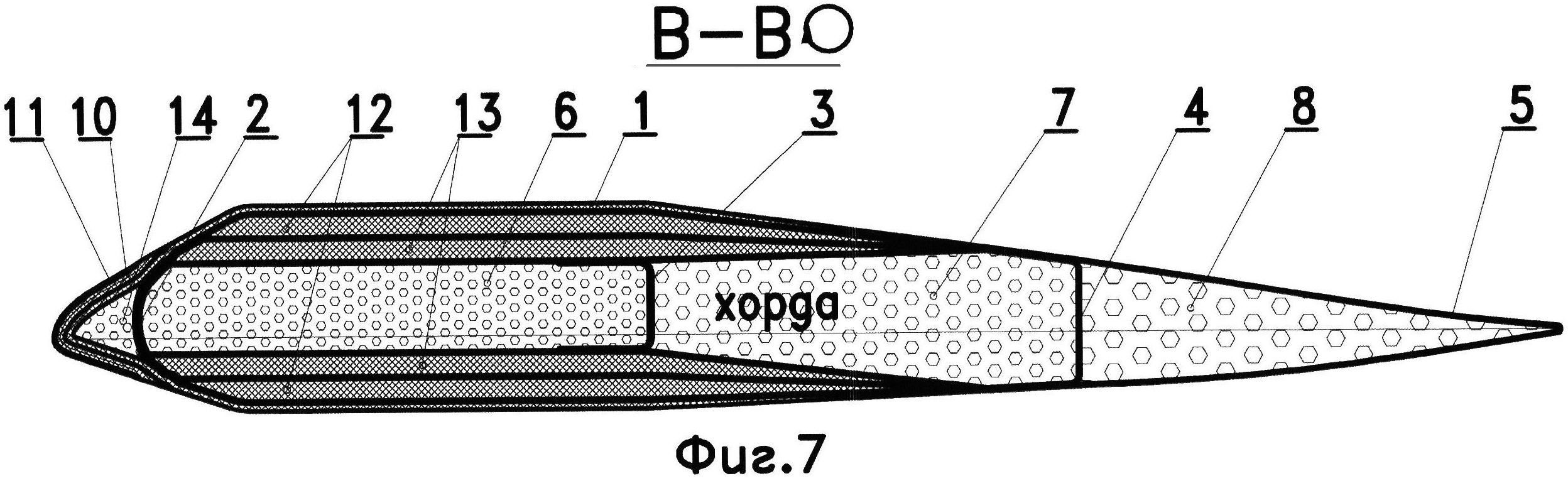

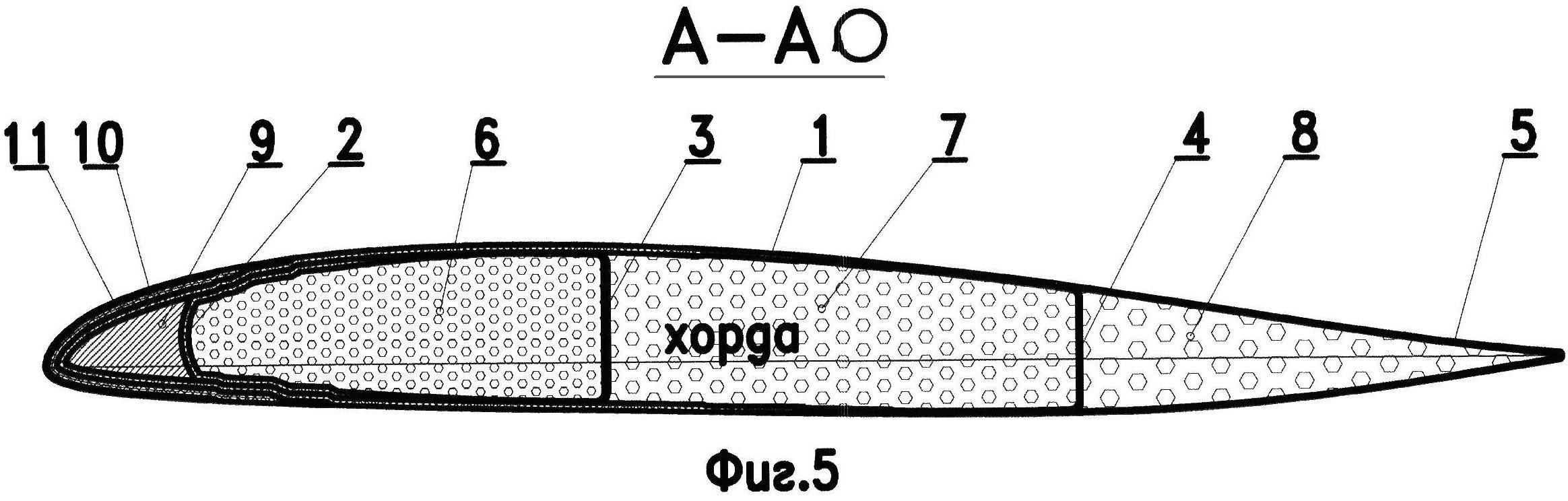

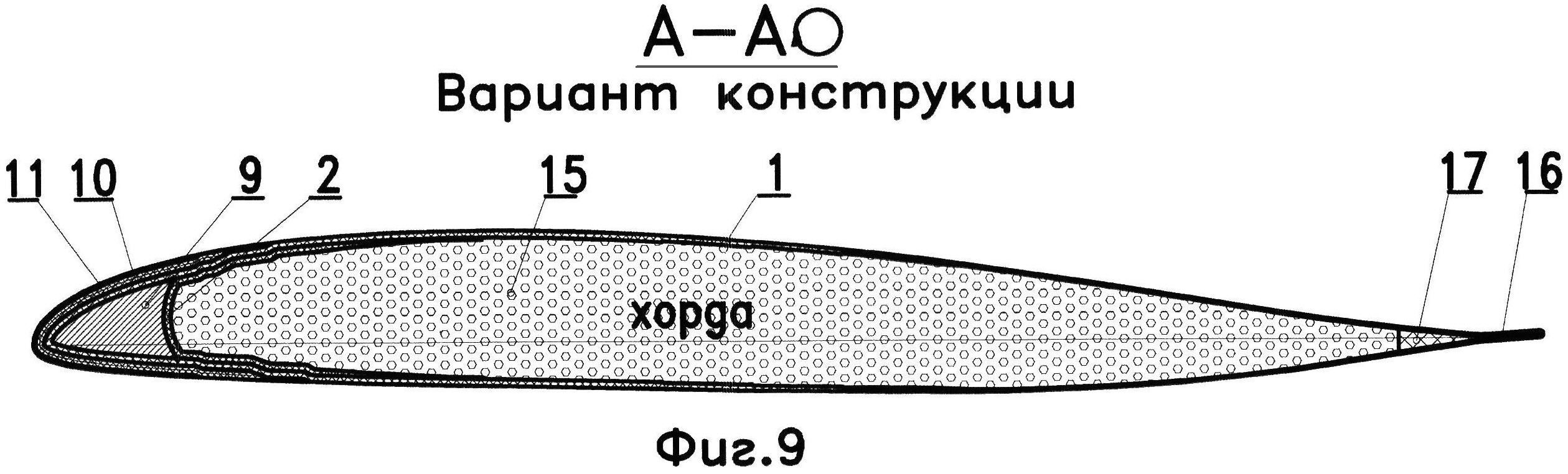

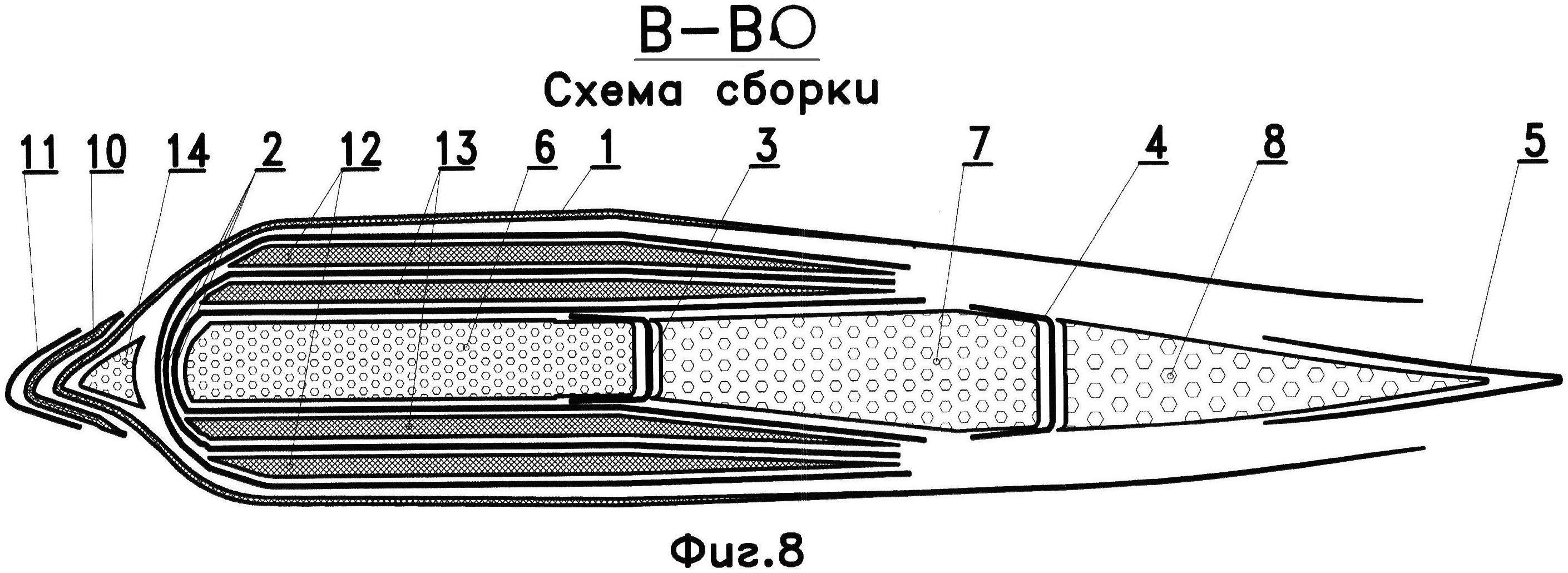

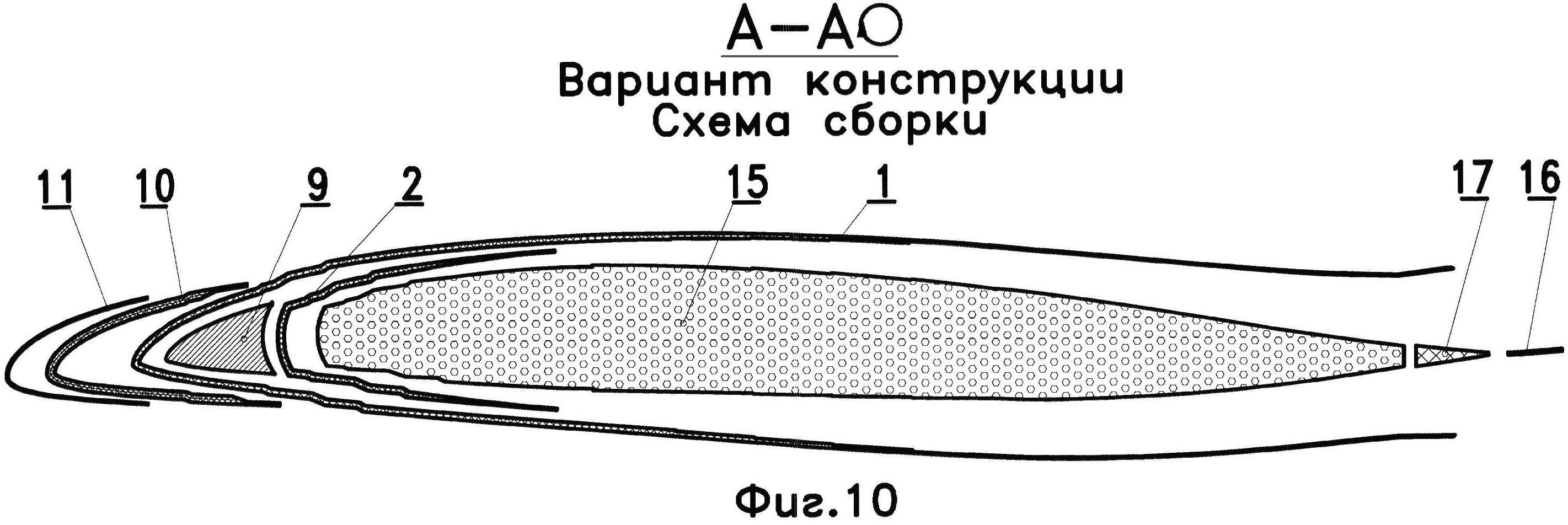

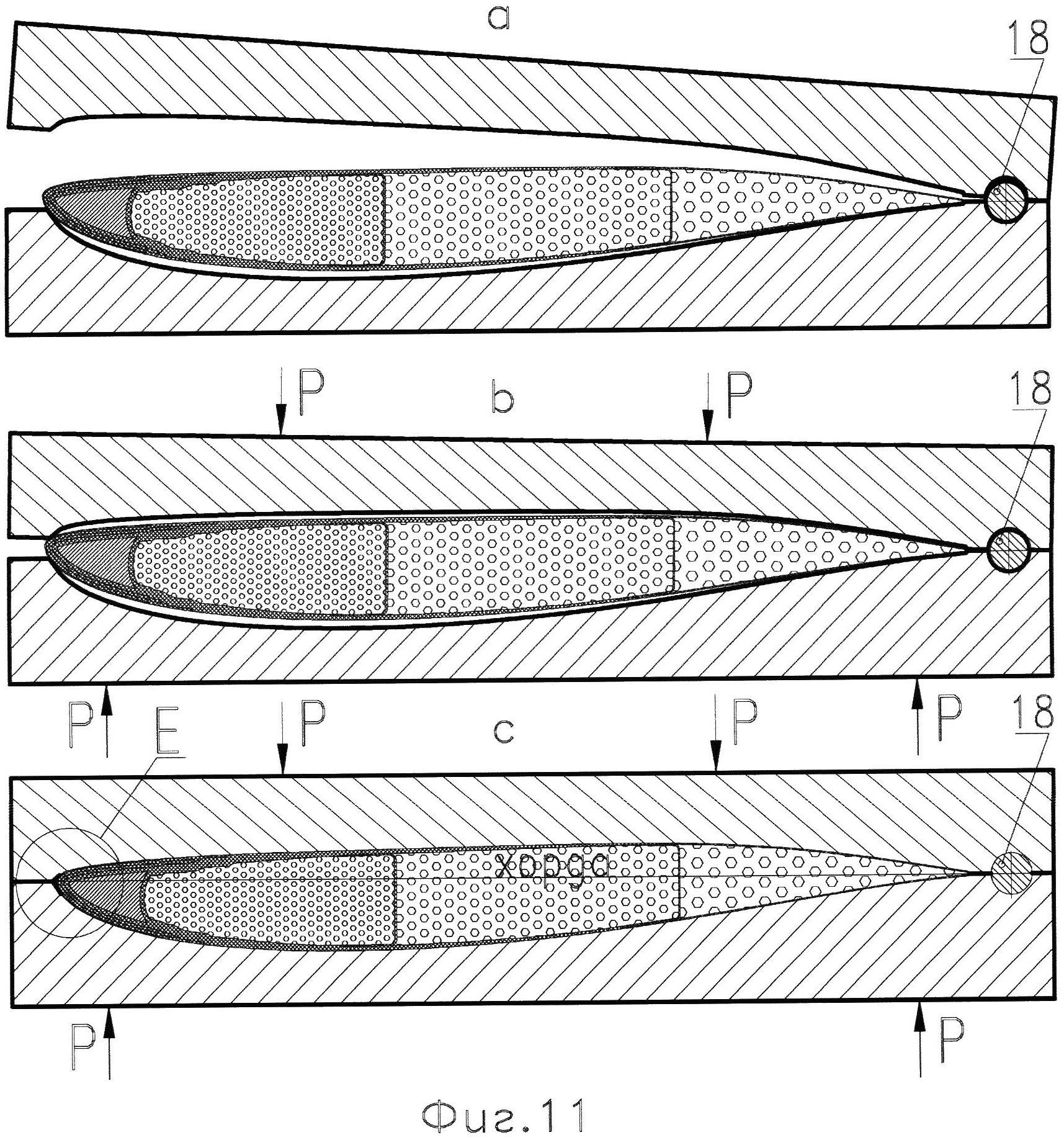

на фиг.5 и фиг.6 также показана компоновка концевого поперечного сечения А-А от фиг.1 и его членение на входящие элементы в виде схемы сборки с соблюдением пропорций; фиг.7 и фиг.8 демонстрируют комлевое сечение В-В от фиг.1 и его членение на входящие элементы; на фиг.9 и фиг.10 показан один из возможных вариантов сечений А-А от фиг.1 и его членение на входящие элементы; на, фиг.11 показана последовательность закрытия пресс-формы лопасти; на фиг.12 - выноска Е от фиг.11.

Лопасть воздушного винта, в частности лопасть несущего винта вертолета, не имеет в своем составе лонжерона и в типовой профильной части (фиг.3-6) в общем виде состоит из высокопрочной оболочки, включающей в себя наружный пакет 1 в виде обшивки, внутренний носовой пакет 2 для фиксации балансировочных грузов, подкрепляющие внутренние пакеты 3 и 4 в виде тонких стенок и замыкающий хвостовой пакет 5 в виде ножа; вкладышей внутреннего заполнителя 6, 7, 8 из пористых материалов; балансировочных грузов 9; нагревательного элемента 10 и антиабразивной оковки 11. В комлевой части лопасти (фиг.7 и фиг.8), на части ее длины, в зоне стыковочного узла и на переходе к типовой профильной части, верхняя и нижняя полки оболочки усилены по толщине пакетами 12 и 13, а вместо грузов 9, расположенных в носке концевой части лопасти, в носовой полости установлен вкладыш 14 из пористого материала. Пакеты листов препрегов перед сборкой заготовки лопасти собираются на специальных технологических оправках и проходят процесс предварительной опрессовки на этих же оправках под воздействием небольшого давления и температуры, достаточных для слипания листов в пакет, но не приводящих к отверждению связующего.

Вкладыши внутреннего заполнителя 6, 7, 8 из пористых материалов и антиабразивная оковка 11, являясь элементами конструкции, выполняют одновременно и технологические функции. Вкладыши задают размеры внутренних полостей оболочки лопасти и, в зависимости от материала, могут являться источником дополнительного давления в процессе формования с нагревом. Так, вкладыши, изготовленные из специальных пористых материалов с так называемыми закрытыми порами (внутренние поры материала - герметичны), при нагревании заготовки лопасти с пресс-формой в процессе окончательного формования расширяются, создавая дополнительное внутреннее давление прессования. Пористые вкладыши могут иметь различные свойства по структуре и характеристикам материала. Применимы материалы как с закрытыми, так и с открытыми (внутренние поры негерметичны и связаны между собой) порами, с различной термостойкостью, плотностью, жесткостью и прочностью, как в комбинации, так и однотипные для различных конструкций. В каждом конкретном случае выбор материалов вкладышей определяют типом воздушного винта и требованиями к конструкции его лопастей. Пористые вкладыши изготавливают до сборки заготовки лопасти в окончательные требуемые размеры методом фрезерования или вспениванием в специальных пресс-формах. Оковка, как технологический элемент, служит направляющей для передних кромок профильных поверхностей разъемных частей пресс-формы при ее замыкании и, сдвигаясь вдоль хорды к хвостовой части, сжимает заготовку лопасти до окончательных размеров по хорде. Оковка определяет форму носка лопасти и изготавливается в окончательные размеры до ее сборки с остальными элементами конструкции.

Часть наружных поверхностей комлевых сечений в зоне расположения стыковочных отверстий по носку и хвостовой части могут быть образованы продолжением вдоль радиуса к комлю поверхностей ближнего к комлю аэродинамического профиля. Такое решение обеспечивает минимальные искажения поверхностей и пакетов препрегов в зонах перехода от комля к профильной части лопасти, а также снижает аэродинамическое сопротивление комлевой части лопасти.

Количество внутренних полостей оболочки и, соответственно, количество вкладышей из пористых материалов, а также внутренних подкрепляющих элементов, разделяющих внутренние полости, может быть разным (от единицы до требуемого) в зависимости от требований к конструкции лопасти и ее назначения. На фиг.9 и фиг.10 показан, в качестве примера, один из возможных вариантов конструкции типовой части лопасти с одним монолитным вкладышем 15, без усиливающих стенок и с пластиной по задней кромке. Хвостовая часть профиля здесь усилена плоским пакетом 16 и стрингером 17. Комлевая часть лопасти для этого варианта может быть как с одним внутренним контуром и монолитным вкладышем 15, так и многоконтурной по типу изображенной на фиг.7 и фиг.8. При этом пакеты 3 и 4 могут быть установлены лишь на части длины лопасти, и число внутренних полостей лопасти может быть переменным по ее длине.

Ввиду того, что лопасть не имеет ярко выраженного основного элемента в виде лонжерона с повышенными жесткостью и прочностью, материалы конструкции ее оболочки скомпонованы так, что в разных секторах поперечных сечений и вдоль радиуса имеют разные механические свойства для обеспечения необходимой поперечной центровки и прочности при восприятии различного вида нагрузок. Для этих же целей контуры оболочки лопасти выполнены с переменной толщиной вдоль радиуса лопасти и вдоль хорды, а разные внутренние вкладыши одной лопасти могут иметь разные характеристики материала, например более высокие плотность, прочность и жесткость в носовой части и низкие в хвостовой. При этом каждый монолитный вкладыш может быть составлен (например склеен) как по длине, так и по хорде лопасти из элементов с разными свойствами.

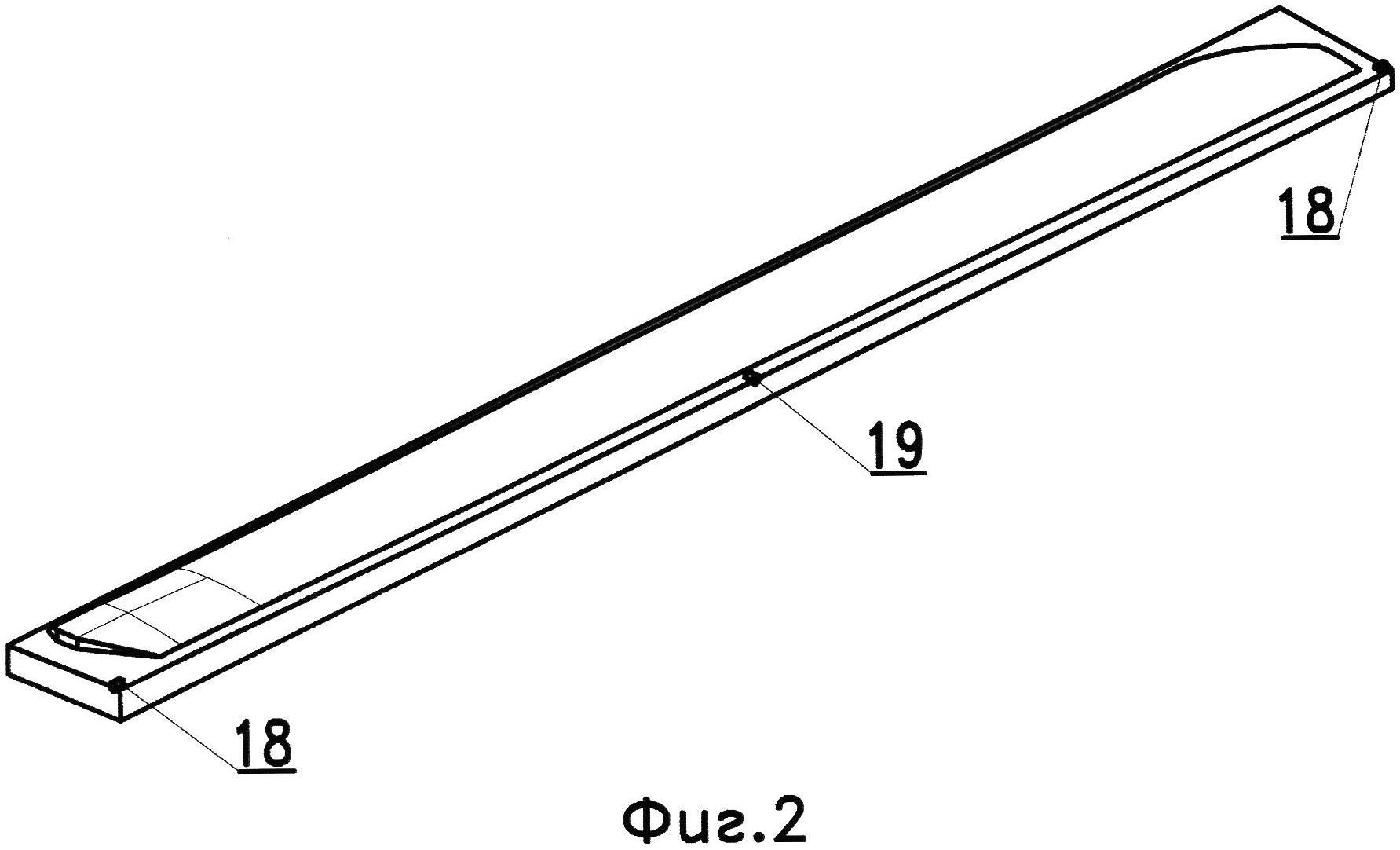

При изготовлении лопасть собирают перед окончательным формованием в заготовку с размерами, превышающими на определенные рассчитанные припуски окончательные размеры лопасти по хорде и толщине, из-за того, что неотвержденные пакеты листов препрегов толще, чем отвержденные. При укладке такой заготовки в пресс-форму ее разъемные части не могут сразу сомкнуться окончательно. Поэтому для закрытия пресс-формы применены специальные технологические приемы. Процесс закрытия пресс-формы показан на фиг.11. На начальном этапе а укладывают заготовку лопасти на основание пресс-формы с фиксацией задней кромки заготовки на штатное место так, что за пределы формообразующих поверхностей выходит только носок заготовки. Затем, на этапе b, закрывают разъемные части пресс-формы от хвостовой части к носку до неполного смыкания этих частей по сопрягаемым поверхностям, при этом передние кромки формообразующих поверхностей пресс-формы опираются на оковку 11. После этого любым способом создают давление Р на наружные поверхности разъемных частей пресс-формы в сторону их смыкания и, используя усилия от передних кромок формообразующих поверхностей пресс-формы, сдвигают с проскальзыванием оковку и связанные с ней элементы на необходимую величину в сторону хвостовой части лопасти. На этом этапе сборки пресс-форма смыкается на определенный размер и остается не до конца закрытой. На последнем этапе с нагревают пресс-форму вместе с помещенной в нее заготовкой лопасти и окончательно формуют лопасть в пресс-форме за один технологический шаг, при этом пресс-форму замыкают окончательно давлением Р на наружные поверхности ее разъемных частей, а окончательные размеры наружных и внутренних контуров лопасти при смыкании пресс-формы получают за счет уменьшения толщины пакетов препрегов при их отверждении, а также за счет сдвига в конечное положение от носка к задней кромке оковки и элементов оболочки друг относительно друга и относительно вкладышей внутреннего заполнителя. Необходимое внутреннее давление прессования получают предварительным сжатием заготовки лопасти при замыкании пресс-формы и за счет температурного расширения при нагреве вкладышей внутреннего заполнителя из специальных пористых материалов с закрытыми порами, которые в конце процесса формования, после остывания пресс-формы с лопастью, принимают свои размеры до нагрева и остаются элементами конструкции лопасти.

Для уменьшения деформации заготовки лопасти при закрывании пресс-формы и для устранения заеданий при движении оковки относительно пресс-формы, на передних кромках формообразующих поверхностей разъемных частей пресс-формы по всей ее длине выполняют специальные фаски H1 и Н2 (фиг.12), имеющие разные размеры для разных типов лопастей.

Для четкой фиксации разъемных частей пресс-формы при ее сборке с заготовкой лопасти и обеспечения закрытия пресс-формы с от хвостовой части лопасти к носку в пресс-форму устанавливают специальные центрирующие штифты 18 и 19 (фиг.11 и фиг.2), расположенные за поверхностями задней кромки лопасти. Штифты 18 обеспечивают фиксацию вдоль хорды лопасти, штифт 19 - вдоль ее радиуса. Для демонстрации показано минимальное количество штифтов 18 и 19. В зависимости от размеров и их соотношений для конкретной лопасти число штифтов может быть увеличено.

В представленной выше конструкции лопасти воздушных винтов для различных вариантов могут быть использованы компоновки с различными геометрическими формами их наружных поверхностей и внутреннего состава входящих элементов из множества возможных вариантов. Выбор варианта геометрии и внутренней компоновки конструкции лопасти зависит от технических требований к параметрам винта в соответствии с его назначением и определяется при проектировании винта в процессе выбора его параметров.

Технический эффект изобретения заключается в простоте конструкции лопасти с небольшим количеством деталей, оптимальными массово-жесткостными параметрами и низкой себестоимостью изготовления. Конструкция и выбранный способ ее изготовления обеспечивает малую трудоемкость примененных технологических процессов с применением при производстве лопасти минимального количества технологической оснастки, что приводит к высокой стабильности свойств конструкции при повторяемости процесса прессования, позволяет получить максимальную точность наружной геометрии лопасти и дает возможность широкого изменения массовых характеристик, изгибных и крутильных жесткостей лопасти при их оптимальных соотношениях за счет применения специальных конструкций и различных форм геометрии, а также использования различных материалов с требуемым набором свойств.