Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА

Вид РИД

Изобретение

Изобретение может быть использовано при получении конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, для химической, нефтехимической, химико-металлургической промышленности и авиатехники.

Известен способ изготовления изделий из углерод-карбидокремниевого композиционного материала (УККМ), включающий изготовление заготовки из пористого углеродсодержащего материала, формирование на ней шликерного покрытия на основе композиции из порошка кремния и временного связующего с последующим силицированием заготовки путем нагрева ее в вакууме до 1800°C, выдержки в течение 1-2 часов при 1800-1850°C и охлаждения [пат. РФ №2084425, кл. C04B 35/52, 1997 г.].

Недостатком способа является его сложность применительно к изготовлению крупногабаритных изделий из-за необходимости их нагрева с 1300 до 1650°C со скоростью не менее 600 град/час для быстрого перевода расплава кремния в низковязкое состояние. В противном случае (при низкой скорости нагрева) происходит затекание вязкого расплава кремния в поверхностные поры материала заготовки и его науглероживание, что приводит к потере его способности течь при последующем нагреве до более высоких температур и, как следствие, к поверхностному силицированию с образованием наростов на изделии. К увеличению вязкости расплава кремния приводит также его частичная карбидизация из-за взаимодействия с углеродсодержащими реакторными газами.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеродсодержащего материала, формирование на ней шликерного покрытия на основе композиции из порошка силицирующего агента и временного связующего, нагрев, выдержку при 1700-1900°C и охлаждение в вакууме в парах кремния в замкнутом объеме реторты при наличии возможности нагрева тиглей с кремнием до более высокой температуры, чем температура силицируемой заготовки [пат. РФ №2497778, кл. C04B 35/573, 2013 г.]. В соответствии с указанным способом в качестве силицирующего агента используют кремний, а нагрев заготовки в вакууме в интервале 1300-1650°C осуществляют с существенно меньшей скоростью, чем в способе-аналоге, а именно: со скоростью 250-300 град/час вместо ~600 град/час.

Способ позволяет изготавливать крупногабаритные изделия из УККМ с высокой чистотой поверхности без необходимости нагрева с 1300 до 1650°C со скоростью не менее 600 град/час, что в свою очередь позволяет упростить их изготовление.

И тем не менее способ остается еще относительно сложным.

Задачей изобретения является дополнительное упрощение способа изготовления крупногабаритных изделий из УККМ без снижения их качества.

Поставленная задача решается за счет того, что в способе изготовления изделий из УККМ, включающем изготовление заготовки из пористого углеродсодержащего материала, формирование на ней шликерного покрытия на основе композиции из порошка силицирующего агента и временного связующего, нагрев, выдержку при 1700-1900°C и охлаждение в парах кремния в замкнутом объеме реторты при наличии возможности нагрева тиглей с кремнием до более высокой температуры, чем температура силицируемой заготовки, в соответствии с заявляемым техническим решением в качестве силицирующего агента используют нитрид кремния или капсулированный в нитридкремниевой оболочке кремний, а нагрев заготовки при температуре тиглей с кремнием, превышающей температуру заготовки, осуществляют с 1300 до 1650-1700°C при разнице температур 10-100°C; причем меньшей температуре на заготовке соответствует большая разница температур и, наоборот, большей температуре - меньшая разница между температурой на тиглях с кремнием и силицируемой заготовке; при этом нагрев заготовки с 1300 до 1500-1550°C производят ступенчато с изотермическими выдержками в указанном интервале температур.

Использование в качестве силицирующего агента нитрида кремния или капсулированного в нитридкремниевой оболочке кремния позволяет получить при разложении нитрида кремния жидкий кремний более низкой вязкости, чем расплав кремния, что обусловлено более высокой температурой (вязкость жидкого кремния уменьшается при повышении температуры) и меньшей химической активностью нитрида кремния (в сравнении с кремнием) по отношению к углеродсодержащим реакторным газам. Кроме того, благодаря большему интервалу до появления жидкого кремния появляется возможность перед пропиткой им заготовки заполнить большее количество пор конденсатом паров кремния, а за счет его карбидизации вскрыть большее количество закрытых пор материала заготовки.

Осуществление нагрева заготовки при температуре тиглей с кремнием, превышающей температуру заготовки на 10-100°C, в интервале с 1300 до 1650-1700°C, а не во всем температурном интервале нагрева и выдержки при 1700-1900°C, а также таким образом, что меньшей температуре на заготовке соответствует большая разница температур и, наоборот, большей температуре - меньшая разница между температурой на тиглях с кремнием и силицируемой заготовке позволяет упростить аппаратурное обеспечение процесса силицирования. В то же время осуществление этой процедуры обеспечивает наличие пересыщенного состояния паров кремния в наиболее необходимом (для реализации процесса конденсации паров кремния и защиты частиц нитрида кремния или капсулированного в нитридкремниевой оболочке кремния в шликерном покрытии от карбидизации) интервале температур.

При температуре ниже 1300°C и наличии разницы температур между температурой тиглей с кремнием и температурой заготовки протекает поверхностная конденсация паров кремния с образованием высоковязкого или даже твердого конденсата, что приводит к невозможности конденсации паров кремния в порах материала силицируемой заготовки и в порах шликерного покрытия даже при последующем подъеме температуры до 1500-1550°C, проводимом при разнице температур между тиглями с кремнием и заготовкой. Следствием этого является в конечном итоге снижение степени силицирования и образование наростов на поверхности заготовки из-за частичной карбидизации частиц Si3N4 в шликерном покрытии и науглероживания жидкого кремния в момент пропитки им заготовки.

При нагреве заготовки (с наличием разности температур между температурой тиглей с кремнием и заготовки) до температуры ниже 1650-1700°C существует вероятность неполного стекания с поверхности заготовки жидкого кремния из-за его частичного науглероживания и карбидизации.

Осуществление нагрева заготовки с 1300 до 1500-1550°C ступенчато с изотермическими выдержками в указанном интервале температур в совокупности с использованием в качестве силицирующего агента нитрида кремния или капсулированного в нитридкремниевой оболочке кремния и наличием разности температур между температурой тиглей с кремнием и температурой силицируемой заготовки, позволяет реализовать процесс конденсации паров кремния в порах материала заготовки и шликерного покрытия. Причем так реализовать указанный процесс, что заполненными карбидом кремния и кремнием оказываются мельчайшие, мелкие и частично средние и крупные поры материала заготовки (что позволяет практически исключить науглероживание образовавшегося в результате разложения нитрида кремния жидкого кремния в момент пропитки им материала заготовки), а материал шликерного покрытия уплотняется конденсатом паров кремния настолько полно, что практически исключается вероятность его карбидизации под воздействием углеродсодержащих реакторных газов (которые, к тому же, частично связываются парами кремния).

Кроме того, осуществление нагрева заготовки с 1300 до 1500-1550°C ступенчато, с изотермическими выдержками в указанном интервале температур при температуре тиглей с кремнием, превышающей в интервале температур 1300-(1650-1700)°C температуру заготовки на 10-100°C, когда меньшей температуре на заготовке соответствует большая разница температур и, наоборот, большей температуре - меньшая разница между температурой на тиглях с кремнием и силицируемой заготовке, позволяет начать заполнение пор кремнием с наименьших по размерам, а также в процессе его карбидизации вскрыть большее количество закрытых пор материала заготовки и тем самым увеличить степень карбидизации углеродсодержащей матрицы в материале силицируемой заготовки.

Несоблюдение соответствия разницы температур (между температурой тиглей с кремнием и температурой заготовки) температуре заготовки приводит либо к удлинению процесса из-за низкой скорости конденсации паров кремния, либо к размыву шликерного покрытия (следствием чего является снижение степени силицирования и/или повышение в УККМ содержания свободного кремния из-за уменьшения веса шликерного покрытия) или к тому, что часть сравнительно мелких пор оказывается не заполненной кремнием, причиной чего является чрезмерно высокая скорость конденсации паров кремния.

При разнице температур менее 10°C и менее 100°C, соответствующих температуре на заготовке 1650-1700°C и 1300°C соответственно, состояние паров кремния может оказаться даже ненасыщенным из-за снятия пересыщенного состояния (обусловленного указанной разницей температур) утечкой паров кремния (под воздействием вакуумных насосов) в проницаемые стыки реторты с соответствующими последствиями (снижением эффективности защиты избытка жидкого кремния, образующегося в результате разложения нитрида кремния, от карбидизации, происходящей под воздействием углеродсодержащих реакторных газов).

Создание разницы между температурой тиглей с кремнием и температурой заготовки более 100°C нецелесообразно, т.к. приводит к усложнению аппаратурного обеспечения процесса силицирования.

Продолжение нагрева с 1500-1550°C до 1650-1700°C при температуре тиглей с кремнием, превышающей температуру силицируемой заготовки при разнице (между температурой тиглей с кремнием и заготовки), уменьшающейся по мере увеличения температуры на заготовке, позволяет упростить аппаратурное обеспечение процесса силицирования и в то же время позволяет исключить карбидизацию образующегося в результате разложения нитрида кремния жидкого кремния во время пропитки им материала заготовки, а также во время стекания его избытка с поверхности заготовки, в результате чего обеспечивается ее объемное силицирование с заполнением карбидом кремния и свободным кремнием даже крупных пор без образования наростов на ее поверхности.

Дальнейшее продолжение нагрева заготовки с 1650-1700°C и выдержка при 1700-1900°C в отсутствие разницы между температурой тиглей с кремнием и заготовки обеспечивает наиболее полную карбидизацию кремния, вошедшего в поры материала заготовки, без усложнения аппаратурного обеспечения процесса силицирования.

Кроме того, исключается негативное влияние конденсата паров кремния на углеродные волокна в этом высокотемпературном интервале, т.к. он (конденсат) благодаря отсутствию разности температур между температурой тиглей с кремнием и заготовки не образуется.

Охлаждение заготовки в парах кремния позволяет заполнить кремнием открытые поры материала, оставшиеся (или образовавшиеся) после выдержки при 1700-1900°C.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность осуществить объемное силицирование заготовки из углеродсодержащего материала (причем обеспечить большую степень силицирования, чем в способе-прототипе), исключить при этом образование наростов на поверхности заготовки, а также негативное влияние кремния на углеродные волокна; причем добиться этого при упрощении аппаратурного обеспечения процесса силицирования и при более низкой скорости нагрева с 1300 до 1650°C.

Благодаря новому свойству решается поставленная задача, а именно: обеспечивается дополнительное упрощение способа изготовления крупногабаритных изделий из УККМ без снижения их качества.

Способ осуществляют следующим образом.

Одним из известных способов изготавливают заготовку из пористого углеродсодержащего материала. Затем формируют на ней шликерное покрытие на основе композиции из порошка нитрида кремния или капсулированного в нитридкремниевой оболочке кремния и временного связующего. После этого заготовку и тигли с кремнием размещают в замкнутом объеме реторты. Затем осуществляют нагрев заготовки в вакууме в замкнутом объеме реторты при наличии возможности нагрева тиглей с кремнием до более высокой температуры, чем температура силицируемой заготовки. При этом нагрев заготовки до 1300°C производят в отсутствие разницы между температурой тиглей с кремнием и температурой заготовки. С 1300 до 1650-1700°C нагрев заготовки осуществляют в вакууме в парах кремния при температуре тиглей с кремнием, превышающей температуру заготовки на 10-100°C; причем меньшей температуре на заготовке соответствует большая разница температур и, наоборот, большей температуре - меньшая разница между температурой на тиглях с кремнием и силицируемой заготовке. При этом нагрев заготовки с 1300 до 1500-1550°C производят ступенчато с изотермическими выдержками в указанном интервале температур. В этот период в порах материала заготовки и в порах шликерного покрытия конденсируются пары кремния, заполняя мельчайшие и мелкие поры, из которых конденсат паров кремния проталкивается в более крупные поры, постепенно накапливаясь там и частично карбидизуясь. В этот же период в объеме реторты происходит связывание парами кремния углеродсодержащих реакторных газов, что позволяет предотвратить карбидизацию частиц нитрида кремния или капсулированного в нитридкремниевой оболочке кремния в шликерном покрытии (к тому же частично уплотненном конденсатом паров кремния). Затем продолжают нагрев заготовки с 1500-1550°C до 1650-1700°C при температуре тиглей с кремнием, превышающей температуру заготовки. В этот период происходит разложение нитрида кремния (самого по себе или в составе оболочки капсулированного кремния) с образованием жидкого кремния и пропитка им пористой заготовки. При этом пропитка заготовки жидким кремнием осуществляется во всем ее объеме, т.к. благодаря исключению карбидизации частиц нитрида кремния в шликерном покрытии и сравнительно высокой температуре образования жидкого кремния он имеет низкую вязкость, а благодаря наличию на стенках пор противодиффузионного карбидокремниевого покрытия не науглероживается в период пропитки им заготовки. В этот же период избыток жидкого кремния благодаря его низкой вязкости, обусловленной отсутствием в нем частичек карбида кремния, стекает с поверхности заготовки. Затем производят нагрев заготовки с 1650-1700°C и выдержку при 1700-1900°C в отсутствие разницы между температурой тиглей с кремнием и заготовки. В этот период завершается процесс карбидизации кремния. Затем производят охлаждение заготовки в вакууме в парах кремния, что сопровождается конденсацией паров кремния и заполнением открытых пор образовавшегося в результате выдержки при 1700-1900°C углерод-карбидокремниевого материала.

Ниже приведены примеры конкретного выполнения способа. Во всех примерах изготавливали изделия в виде пластин размерами 120×150×(4-5) мм.

Пример 1

Одним из известных способов изготовили заготовку из пористого углерод-углеродного композиционного материала (УУКМ) на основе каркаса из высокомодульной углеродной ткани марки УТ-900 и коксо-пироуглеродного связующего.

Материал такой структуры имеет поры, существенно отличающиеся по размерам, а именно: от десятых микрона до нескольких сотен микрон.

На заготовке сформировали шликерное покрытие на основе композиции из порошка нитрида кремния с размером частиц до 63 мкм и временного связующего, в качестве которого использовали 4%-ный раствор поливинилового спирта (ПВС) в воде.

Заготовку и тигли с кремнием установили в замкнутый объем реторты.

Затем произвели нагрев заготовки и тиглей с кремнием в вакууме (p - 3 мм рт.ст.).

По достижении температуры на заготовке 1300°C произвели нагрев тиглей с кремнием до 1400°C и выдержку в парах кремния в течение 0,5 часа. Затем ступенчато произвели нагрев заготовки до 1350, 1400, 1450, 1500, 1550°C, а тиглей с кремнием соответственно - до 1440, 1480, 1500, 1560, 1600°C с последующей выдержкой в течение соответственно 0,5; 0,6; 0,5; 0,5; 0,5 часа.

Благодаря пересыщенному состоянию паров кремния, которое не могло быть снято даже в результате их утечки в проницаемые стыки реторты, происходила капиллярная конденсация паров кремния как в мелких порах шликерного покрытия, так и в мелких порах материала заготовки.

Затем продолжили нагрев заготовки с 1550 до 1700°C со скоростью ~120 град/час при разнице (Δt) между температурой тиглей с кремнием и заготовки, уменьшающейся по мере увеличения температуры на заготовке с 50 до 10°C. В этот период вплоть до образования жидкого кремния из нитрида кремния также протекала капиллярная конденсация паров кремния.

После образования жидкого кремния происходила пропитка материала заготовки с заполнением уже более крупных пор. При этом насыщенное состояние паров кремния обеспечивало защиту избытка жидкого кремния от частичной карбидизации, в результате чего избыток жидкого кремния стекал с заготовки.

Затем произвели нагрев заготовки и тиглей с кремнием до 1800°C в отсутствие перепада температур между ними с последующей выдержкой при 1800-1850°C в течение 2 часов.

Затем произвели охлаждение заготовки.

Примеры 2-9

В указанных примерах нагрев с 1650-1700 до 1800°C, выдержку при 1800-1850°C и охлаждение проводили аналогично примеру 1. Остальные технологические параметры имеют отличия от примера 1 и указаны в таблице. Кроме того, в примере 2, в отличие от примера 1, в шликерной композиции вместо порошка нитрида кремния использовали порошок капсулированного в нитридкремниевой оболочке кремния.

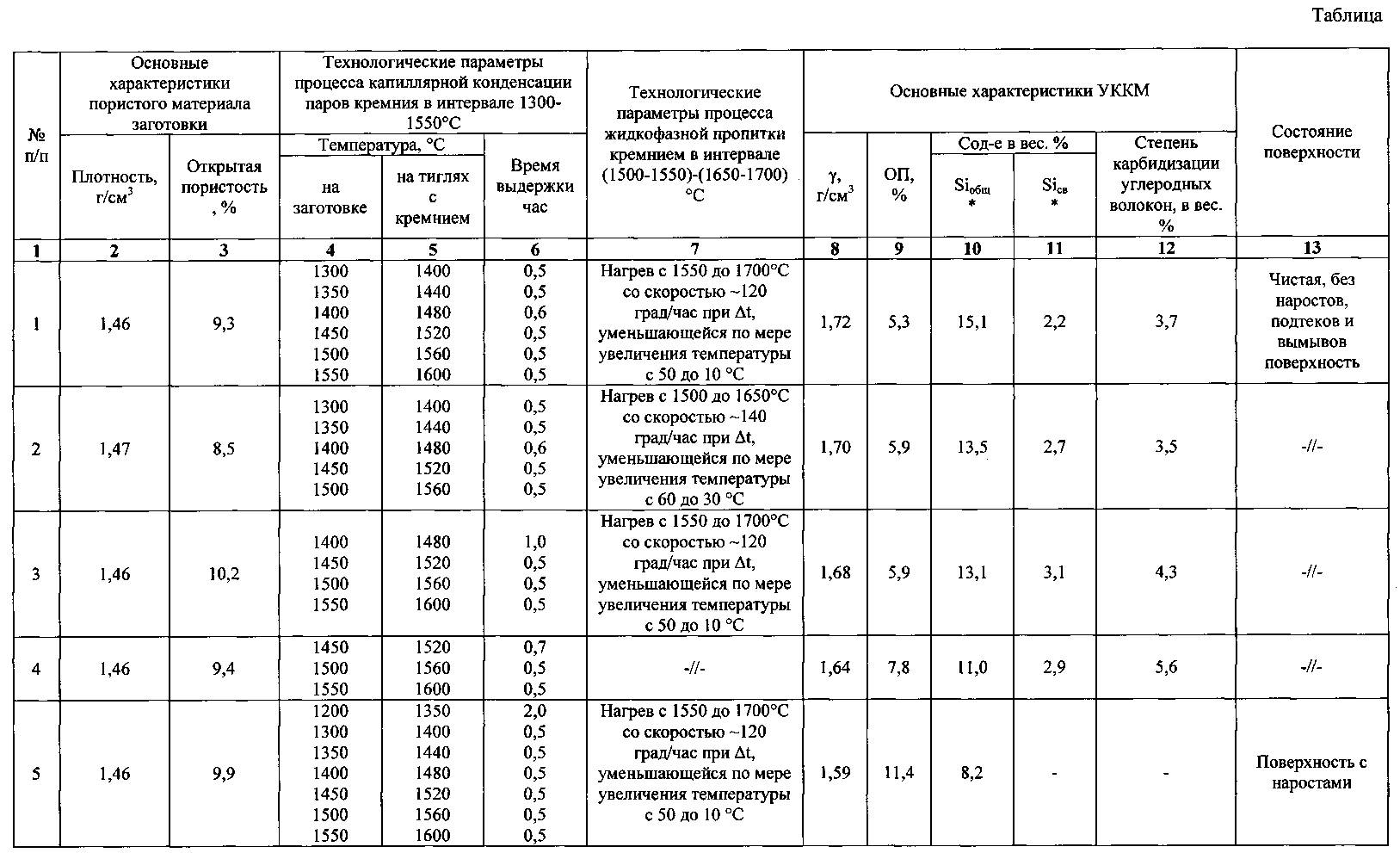

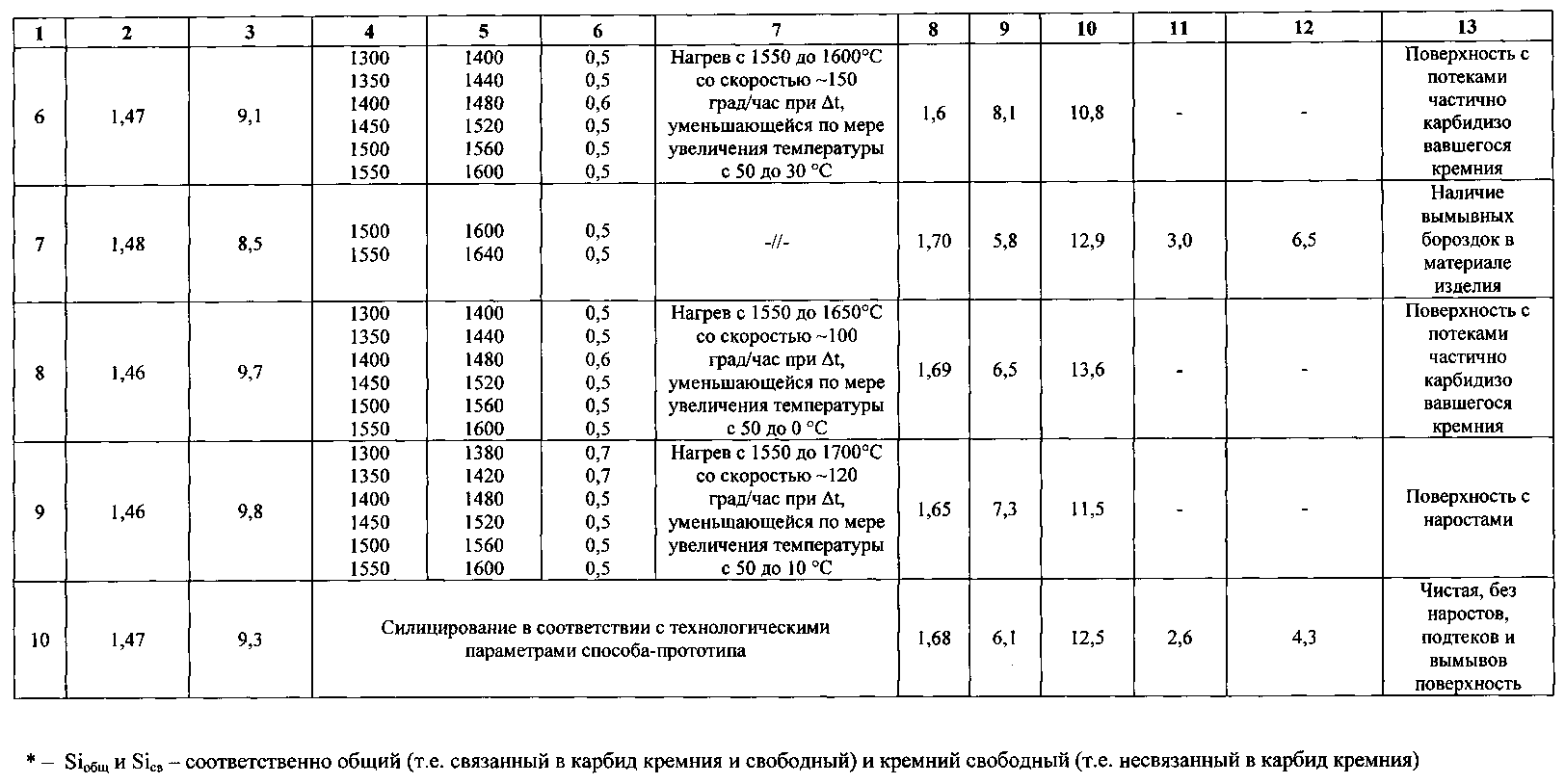

В таблице приведены особенности конкретного выполнения способа в примерах 1-9, где примеры 1-4 соответствуют заявляемым пределам, а примеры 5-9 не соответствуют им либо по температуре на заготовке (пример 5), либо нет соответствия между температурой на заготовке и разницей температур между температурой тиглей с кремнием и температурой заготовки (примеры 6-9). Здесь же приведен пример 10 изготовления изделия в соответствии со способом-прототипом.

На основе анализа результатов, приведенных в таблице, можно сделать следующие выводы:

1. Изготовление изделий в полном соответствии с заявляемым способом (примеры 1-4) позволяет получить их качеством не хуже, чем в соответствии со способом-прототипом (пример 10), а именно: по степени силицирования (содержанию общего и свободного кремния), по степени карбидизации углеродных волокон, по состоянию поверхности изделия.

2. Изготовление изделий с отступлением от заявляемых пределов приводит к ухудшению их качества, а именно:

- при температуре на заготовке ниже температуры 1300°C, при которой создается разница температур между тиглями с кремнием и заготовкой (пример 5), или при температуре заготовки 1300°C и разнице температур менее 100°C (пример 9) поверхность изделия имеет наросты вероятно из-за частичной карбидизации частиц Si3N4 или нитридкремниевой оболочки на частицах кремния в шликерном покрытии;

- при несоответствии разницы температур (между температурой тиглей с кремнием и заготовки) температуре заготовки поверхность изделия имеет либо потеки частично карбидизовавшегося кремния (примеры 6, 8), либо вымывные бороздки в материале изделия (пример 7).