Результат интеллектуальной деятельности: СОСТАВ ДЛЯ РАЗРУШЕНИЯ ПРИРОДНЫХ И ИСКУССТВЕННЫХ ОБЪЕКТОВ

Вид РИД

Изобретение

Изобретение относится к составам, используемым при проведении буровзрывных работ различного назначения в промышленности, в частности для разрушения природных и искусственных объектов в горнорудной промышленности, в транспортном строительстве и других отраслях народного хозяйства, например при добыче "штучного" камня (блоков), работам, связанным с проходкой железнодорожных тоннелей и метро, при разрушении негабаритов, валунов и искусственных преград.

Известен невзрывчатый разрушающий состав (патент RU №2159747, опубл. 27.11.2000 г.), включающий сахарозу и оксид кальция, содержит 96% измельченный оксид кальция, полученный путем обжига известняка и гипса, и дополнительно карбонат калия, гидроксид аммония и лигносульфонат технический модернизированный.

Недостатками состава являются: ограничение использования по температурному режиму (от +5° до -15°C), ограничение по применению (обводненность), низкий темп нарастания давления, в результате чего низкая производительность.

Известен взрывчатый состав (патент RU №2218318, опубл. 10.12.2003 г.), содержащий гранулированную аммиачную селитру, жидкий нефтепродукт и порошок алюминия, или алюминиевого сплава, или кремниевого сплава, или смесь двух любых указанных порошков в соотношении. Взрывчатый состав может дополнительно сверх 100% содержать 2,0-5,0 мас. % воды или водного раствора пассивирующей добавки.

Недостатками состава являются: создание безопасной зоны (200 м от ближайшего заряда), наличие специализированной охраны на месте хранения, ограничения по транспортировке до места применения, создание внутренних трещин в массиве, в результате чего повышение выхода некондиционной продукции.

Известен состав для буровзрывных работ (патент RU №2274630, опубл. 20.04.2006 г.), содержащий твердый окислитель - хлорат натрия, горючее - твердый углеводород в виде трубок, сот, ленты "коррекс", пленки и катализатор - хлорид натрия. В качестве твердых углеводородов состав может содержать полиэтилен, полипропилен, полистирол.

Недостатком является формирование состава секциями, размеры которых ограничены существующими технологиями.

Известен состав для буровзрывных работ (заявка на изобретение RU №2002120148, опубл. 10.02.2004 г.), состоящий из гранулированного либо порошкообразного окислителя, жидкого углеводородного горючего в стехиометрическом соотношении и добавки, отличающийся тем, что в качестве добавки он содержит 1-5 мас. % сульфата кальция и 0,5-1,0 мас. % глицеринового эфира канифоли, или кумарон - инденовую смолу, или битум.

Недостатками состава являются: создание безопасной зоны (200 м от ближайшего заряда), наличие специализированной охраны на месте хранения, ограничения по транспортировке до места применения, создание внутренних трещин в массиве, в результате чего повышение выхода некондиционной продукции.

Известен состав для буровзрывных работ (патент RU №2152376, опубл. 10.07.2000 г.), принят за прототип, в качестве основы применяют хлорат натрия с углеводородами (твердыми и жидкими) и энергетической добавкой - алюминием. Предлагаемая композиция значительно превосходит штатные аммиачно-селитряные взрывчатые вещества (ВВ) по общей и объемной энергетике, проще при транспортировке.

Недостатками являются: содержание алюминия приведет к созданию внутренних трещин в массиве, в результате чего повышение выхода некондиционной продукции, мало компенсируемому увеличением энергетики, состав формируется секциями, размеры которых ограничены существующими технологиями.

Техническим результатом является создание композиций на основе твердых окислителей (хлоратов и перхлоратов щелочных и щелочноземельных металлов, например, натрия или нитратов тех же элементов) углеводородов и ингибиторов.

Технический результат достигается тем, что в составе в качестве твердых углеводородов содержит порошок полиэтилена, полипропилена или полистирола, в качестве ингибитора - карбонат натрия (Na2CO3), или гидрокарбонат натрия (NaHCO3), или карбонат кальция (СаСО3), в качестве окислителя хлорат натрия (NaClO3), при этом все компоненты состава используют фракцией от 0,05 до 0,45 мм при следующем содержании компонентов, мас. %:

|

Состав для разрушения природных и искусственных объектов состоит из:

- окислитель (NaClO3, KClO3), фракция 0,05-0,45 мм, содержание в составе 45-83 мас. %;

- горючее (порошок полиэтилена, полипропилена, полистирола и т.п.), фракция 0,05-0,45 мм, содержание в составе 8-30 мас. %;

- ингибиторы (Na2CO3, NaHCO3, CaCO3), фракция 0,05-0,45 мм, содержание в составе 9-25 мас. %.

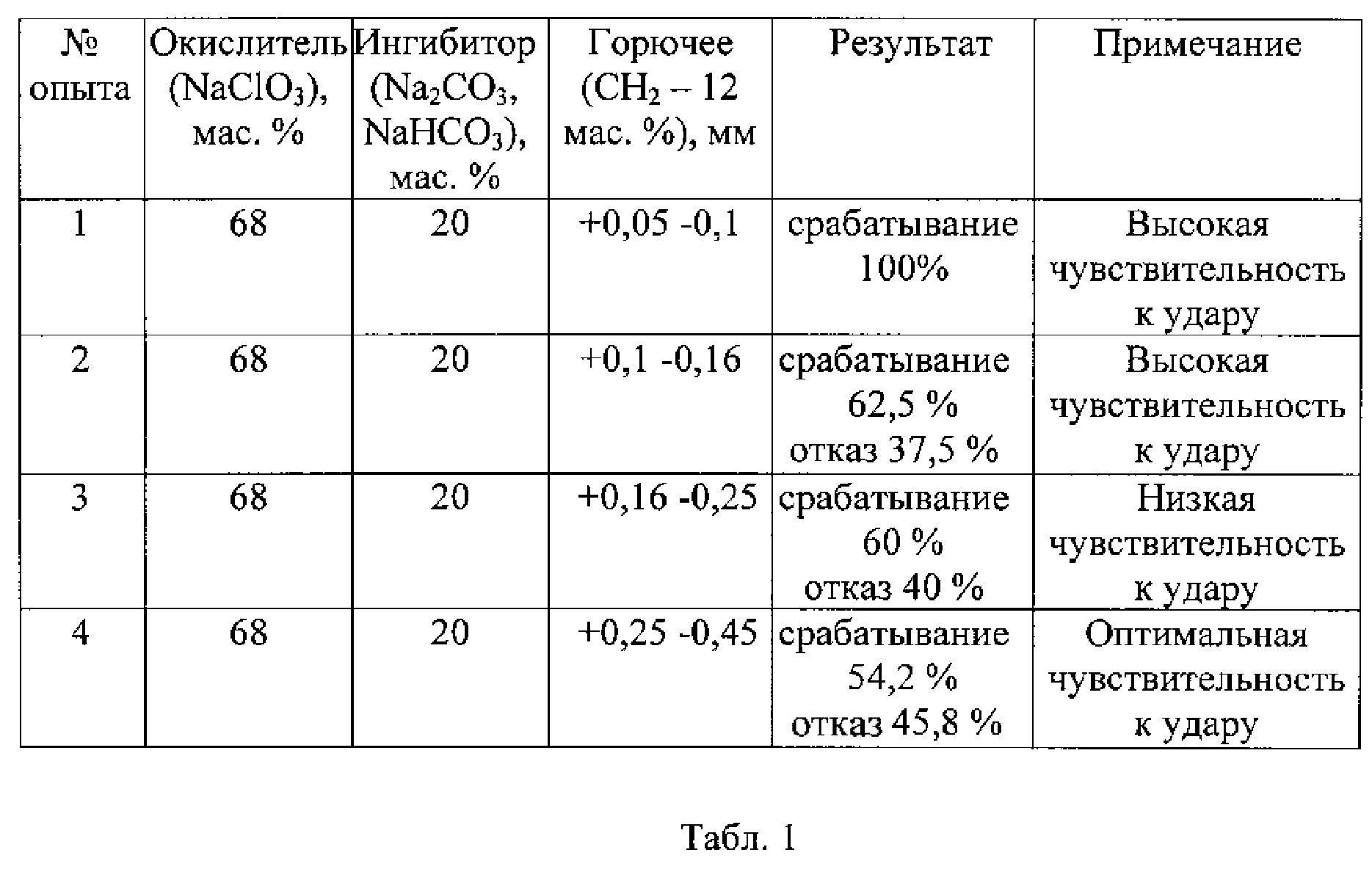

Выбор определенного состава композиций проводился исходя из интенсивности газообразования (или скорость реакции горения в дефлаграционном режиме), величину температуры и соответственно энергетический эффект регулируют как введением в состав ингибиторов, так и дисперсностью ингредиентов. Наиболее рационально вводить такие ингибиторы, которые поглощают тепло при нагревании, в основном за счет эндотермичной реакции разложения, и тем самым снижают скорость реакции горения состава, способствуя переводу модифицируемой композиции из разряда ВВ в горючий состав. К таким ингибиторам, прежде всего, относятся: Na2CO3, NaHCO3, CaCO3. Так введение в стехиометрический состав порошков полиэтилена и хлората натрия 15% порошка Na2CO3 снизило максимальную скорость горения состава в манометрической бомбе с 16,6 м/с до 7,3 м/с. Это существенно выше, чем максимальная скорость горения слоевой системы (0,67 м/с) в тех же условиях. Дальнейшее увеличение содержания ингибитора нежелательно из-за некомпенсируемого повышенной скоростью горения величины конечного давления при сгорании всей массы в патроне. Это приведет к увеличению массы патронов, что нерационально. Другим путем (или совместно) обеспечения дефлаграционного режима горения является увеличение фракционного размера порошка горючего. Такой путь объясняется следующим. Увеличенный размер порошка горючего приводит к диффузионному торможению реакции, росту времени процессов тепло- и массообмена, как то: на подогрев порошка до температуры плавления, к увеличению продолжительности процесса газификации, т.е. увеличение размера фракции горючего с 0,05÷0,16 мм до 0,25÷0,45 мм снизило чувствительность к удару со 100% до 54,2%, табл. 1. Дальнейший рост размера фракции горючего, по нашим расчетам, переведет рассматриваемую порошковую композицию в разряд горючих материалов, не обладающих высокой скоростью горения, вплоть до затухания. Увеличение фракции порошка горючего свыше 0,45 мм может привести к неконтролируемому разбросу в величине времени задержки зажигания от патрона к патрону, что недопустимо. К другим достоинствам предлагаемого решения относятся процессы смешения, загрузки подготовленной массы состава в корпус патрона легко механизируются и контролируются, ибо ликвидируется само применение трубочек и связанных с ними работ.

Реализация данного изобретения позволяет расширить области применения, увеличить выход кондиционной продукции.

Практическая реализация изобретения подтверждается тем, что все элементы, необходимые для изобретения, выпускаются промышленностью без ограничений.